9. Лекция: Новое поколение технологического оборудования

| Вид материала | Лекция |

СодержаниеЕдинство механики и управления в современном технологическом оборудовании. Исполнительные механизмы. Технологический процесс Система управления |

- Положение о региональном конкурсе виртуальных выставок «Новое поколение выбирает…», 70.86kb.

- Рабочей программы дисциплины «Типаж и эксплуатация технологического оборудования», 37.51kb.

- Открытый областной молодежный форум «Новое поколение: кадровый резерв XXI века», 514.96kb.

- Новое поколение учебных проектов городских улиц и сетевых сообществ, 364.06kb.

- Структурная схема автоматизированного технологического процесса, 644.68kb.

- Лекция Методы автоматизации обработки, 46.06kb.

- Больше всего Кей не любил детей. Сказалось ли на этом его собственное детство в приюте, 4255.91kb.

- Характеристика предприятия, 181.18kb.

- Реферат дипломный проект посвящен решению некоторых вопросов реконструкции компрессорного, 54.11kb.

- Методические указания предназначаются для инженерно-технических работников, занимающихся, 697.71kb.

9. Лекция: Новое поколение технологического оборудования.

В лекции излагаются конструктивные особенности технологических машин, построенных на основе подвижных стержневых механизмов. Приводятся типовые кинематические схемы механизмов параллельной структуры. Рассматривается класс особых технологических машин, называемых роботами-станками и применяемых для обработки деталей со сложной геометрией, в частности, пера лопаток турбин. Лекция является обобщающей, вопросы механики и управления излагаются в ней с единых позиций. Приводятся общие критерии, по которым проектируется система робота-станка.

Детали, имеющие сложную конфигурацию, составляют большую группу машиностроительных деталей. Это в первую очередь лопатки газовых и паровых турбин, энергетических стационарных и передвижных установок, газоперекачивающих станций, газотурбинных двигателей, лопасти водяных турбин, гребных винтов различного назначения, а также художественные изделия.

Технологическое оборудование, применяемое в настоящее время для механической обработки сложных поверхностей, это, как правило, обрабатывающие центры, оснащенные числовой системой управления, либо специализированные станки, выполняющие перемещение детали или инструмента по жесткой, не перестраиваемой траектории. Для выполнения операций по переноске заготовок и готовых деталей станки оснащаются специальными манипуляционными механизмами. Одним из недостатков процесса создания оборудования является традиционно принятая последовательность, когда первоначально конструируется механическая часть, затем для разработанной механики подбирается система управления, обеспечивающая требуемые законы перемещения и технологические режимы обработки. При этом получаем систему, у которой оптимально, но раздельно проектируемые части не всегда оказываются оптимальными в целом для всей системы.

Единство механики и управления в современном технологическом оборудовании.

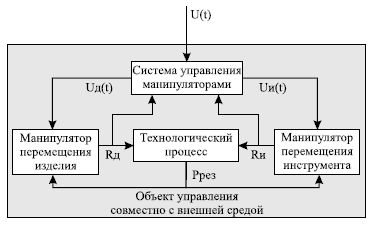

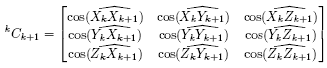

Современная вычислительная техника, обладающая высоким быстродействием, позволяет по-новому подойти к созданию технологической машины. Система управления совместно с датчиками информации способна исправлять "недостатки" механической части технологической машины. Поэтому технологическую машину необходимо рассматривать как единую систему, включающую механическую часть, технологический процесс и непосредственно систему управления (рис. 9.1).

Рис. 9.1. Система управления низшего уровня

Исполнительные механизмы.

Манипулятор детали осуществляет ее перемещение по заданным координатам RД, манипулятор инструмента перемещает инструмент по координатам RИ, в результате их взаимного перемещения выполняется обработка и технологический процесс воздействует на оба манипулятора.

Перспективными конструкциями манипуляторов, обеспечивающих требуемые функциональные возможности и необходимую зону обслуживания, являются подвижные стержневые механизмы. Подвижные стержневые механизмы манипуляторов перемещения инструмента и обрабатываемой детали, построенные на основе разомкнутой или замкнутой кинематических цепей, позволяют создать облегченные конструкции манипуляторов, обладающие высокой мобильностью при одновременном выполнении транспортных и обрабатывающих операций.

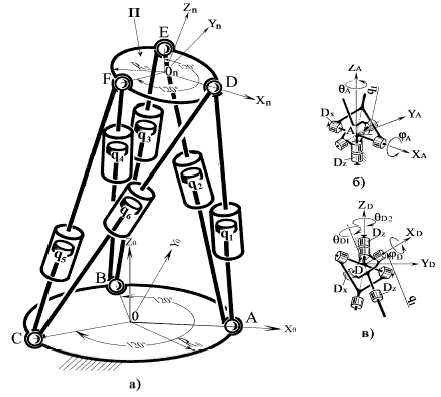

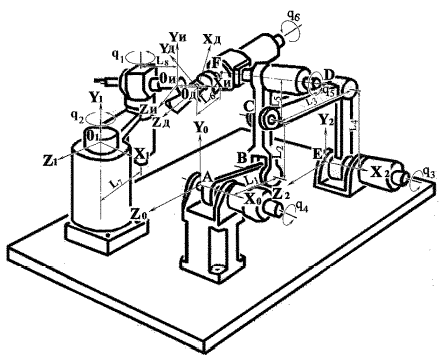

Первое применение стержневых замкнутых механизмов в робототехнике было изложено в работе [102] и связано с использованием платформы Стюарта (рис. 9.2), которая позволяет с помощью приводов линейных перемещений осуществлять перемещение платформы П относительно основания по шести независимым координатам. На основе данных механизмов построены координатные измерительные машины и высокоточные технологические машины для выполнения лазерной обработки. Механизмы относительного манипулирования позволяют строить технологическое оборудование облегченной конструкции для обработки сложных поверхностей. На рисунке 8.1 приведен один из вариантов данных механизмов, примененный в конструкции робота-станка для обработки турбинных лопаток. Механизм относительного манипулирования для робота-станка (рис. 9.3) состоит из двух манипуляторов, расположенных в двух плоскостях. Манипулятор перемещения инструмента представляет собой пятизвенник, имеющий две управляемые степени подвижности qи: q1 и q2. Манипулятор перемещения обрабатываемой детали также представляет собой пятизвенник, расположенный в плоскости, перпендикулярной плоскости манипулятора перемещения инструмента, и имеет четыре управляемые степени подвижности qд: q3, q4, q5 в плоскости пятизвенника и q6 - вращение изделия относительно оси, перпендикулярной плоскости пятизвенника.

Рис. 9.2. Платформа Стюарта

Механизмы параллельной структуры характеризуются тем, что выходное звено соединено с основанием несколькими кинематическими цепями, работающими параллельно в смысле передачи движения. Как было отмечено в лекции 8, такие механизмы позволяют параллельно управлять усилием, скоростью и перемещением по одной координате выходного звена. Кроме того, в каждой кинематической цепи имеются свободные, не содержащие приводов, сочленения, в которых могут быть установлены дополнительные датчики, а также дополнительные приводы, работающие параллельно с основными.

Рис. 9.3. Робот-станок

Дополнительные датчики и приводы не прибавляют интеллекта системе в целом, но существенно расширяют ее функциональные возможности. В последующих лекциях будет рассмотрено, что дает установка дополнительных датчиков и приводов.

Технологический процесс

Технологический процесс механической обработки рассматривается как подсистема (рис. 9.1), входом которой являются перемещения манипуляторов RД и RИ, а выходом - результат данных перемещений, сила резания Pрез.. Для механической обработки в качестве упрощенной модели может рассматриваться зависимость между скоростью перемещения инструмента относительно детали Vп и усилием резания Pрез.

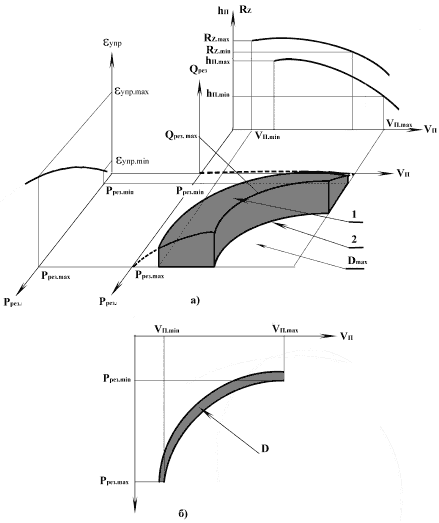

Для оптимального управления технологической машиной как единой системой (рис. 9.1) необходимо задать критерии, характеризующие качество выполнения технологической операции. Такими критериями, например, для абразивной обработки являются шероховатость поверхности Rz, глубина прижогов оверхностного слоя обрабатываемой поверхности hп и максимальный съем материала в направлении перемещения инструмента относительно детали Qрез. (рис. 9.4, а). Исходным требованием к поверхности обработки является требование к шероховатости поверхности Rz и к возможным прижогам hп, что особенно критично при обработке титановых сплавов. Данные критерии определяются в большей степени скоростью относительного перемещения инструмента и обрабатываемой детали VП. При этом существуют ограничения скорости VП.min и VП.max, когда обеспечиваются допустимые hп.min и hп.max, Rz.min и Rz.max. Область ограничений по VП связана с ограничениями по силе резания Pрез.min и Pрез.max. Данные ограничения обусловлены упругими допустимыми деформациями, определяемыми данными силами, εупр.min и εупр.max. Ограничение на Pрез. может быть определено также конструктивными допустимыми размерами, при которых наступало разрушение инструмента либо других конструкций станка.

Область Dmax

(Pрез.min ÷ Pрез.max, VП.min ÷ VП.max) накладывает ограничения на Pрез. и VП с целью обеспечения качества, точности и прочности конструкции. Однако в области Dmax существует область, в которой обеспечивается максимальный съем материала, что тождественно мощности, затрачиваемой на резание

(Pрез.min ÷ Pрез.max, VП.min ÷ VП.max) накладывает ограничения на Pрез. и VП с целью обеспечения качества, точности и прочности конструкции. Однако в области Dmax существует область, в которой обеспечивается максимальный съем материала, что тождественно мощности, затрачиваемой на резаниеQрез.

Nрез. = VП*Pрез. (9.1)

Nрез. = VП*Pрез. (9.1)

Рис. 9.4.

На рисунке 9.4 Qрез. представляет поверхность 1, которая описывается уравнением (9.1). Так как Qрез. имеет максимум на границе зоны (2, рис. 9.4), то область D (рис. 9.4, б) является той областью изменения D

(Pрез.,VП), где обеспечивается требуемое качество, точность и максимальная производительность.

(Pрез.,VП), где обеспечивается требуемое качество, точность и максимальная производительность.На рисунке 9.4, б) приведены области изменения Pрез. и VП равные соответственно составляющим силы Pрез. и скорости Vп в направлении движения инструмента относительно детали и обеспечивающие требуемую шероховатость поверхности (Rz), глубину прижогов (hп) обрабатываемого поверхностного слоя и упругие допустимые деформации εупр. от действия силы резания. Нахождение Pрез. и VП в области D дополнительно к требуемому качеству обеспечивает максимальный съем материала в единицу времени Qрез.max. Данная область ограничена погрешностью измерения Pрез. и Vп. Поэтому управление исполнительными приводами манипуляторов перемещения инструмента и детали осуществляется таким образом, чтобы находиться в области D

(Pрез.,VП), так как в этом случае обеспечивается требуемое качество поверхности после обработки и максимальная производительность.

(Pрез.,VП), так как в этом случае обеспечивается требуемое качество поверхности после обработки и максимальная производительность.Система управления

Система управления робота-станка (рис. 8.3) построена на базе встроенного персонального компьютера, выполняющего в реальном масштабе времени следующие операции:

- планирование траекторий перемещения манипуляторов на основе данных с чертежа поверхности;

- управление исполнительными приводами;

- обработка информации с датчиков перемещения манипуляторов;

- обработка информации с системы контроля геометрических размеров обрабатываемой поверхности и коррекция траектории перемещения манипуляторов.

Для формирования траектории перемещения инструмента необходимо иметь описание обрабатываемой поверхности. Так, для описания поверхности пера лопаток турбин, задаваемых координатами опорных точек, используются в зависимости от требуемой точности либо сплайн-функции, либо многомерные полиномы [104]. В случае использования полинома второго порядка двух переменных независимо от типа полинома описание приводится к степенному ряду двух переменных

yд=A1zд2xд2+A2zд2xд+A3zдxд2+A4zд2+A5xд2+A6zдxд+A7zд+A8xд+A9, (9.2)

где коэффициенты Ak вычисляются через постоянные коэффициенты описываемого полинома. Полное представление сложной поверхности координатамиопорных точек, а также методика описания поверхности рассмотрены в лекции 11. Для автоматизированного программирования траектории перемещения инструмента по данным с чертежа обрабатываемой поверхности разработана применительно для IBM РС Система Автоматизированного Программирования (САП).

Управление исполнительными приводами в первую очередь состоит в решении обратной задачи о положениях, которая для механизмов относительного манипулирования представляет определение обобщенных координат манипуляторов детали qд и инструмента qи по информации о перемещении инструмента относительно детали (рис. 9.1).

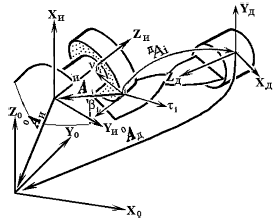

При обработке поверхности программная траектория перемещения инструмента относительно обрабатываемого изделия для каждой i-й точки поверхности задается элементами матрицы [4 x 4]дAi, которая определяет положение режущей кромки инструмента в системе координат (X,Y,Z)д (рис. 9.5).

Рис. 9.5.

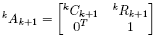

Для вывода уравнений кинематики и динамики механизмов используется аппарат однородных матриц и матричных преобразований, предложенных Ж.Денавитом и Р.Хартенбергом [105]. Основой данного математического аппарата являются матрицы [4 x 4], описывающие преобразование координат из одной системы (k+1) в другую (k)

где

- подматрица направляющих косинусов, или матрица поворота осей системы координат (XYZ)k+1 относительно осей (XYZ)k;

kRk+1=[xk+1yk+1zk+1]T - вектор, определяющий положение точки 0k+1 в системе координат XYZk;

0T - подматрица преобразования перспективы;

1 - глобальный масштабирующий множитель.

Перемещение выходного звена манипулятора определяется положением системы координат (XYZ)д в неподвижной системе координат (XYZ)0, представляемой матрицей [4 x 4]OAд (рис. 9.3). Математически условие обработки поверхности состоит в обеспечении фундаментального матричного уравнения для каждой точки (i-й) траектории движения инструмента относительно детали

0Ai(qи)=0Aд(qд)дAi,

которое преобразуется к виду

(0Aд(qд))-1*0Ai(qи)=дAi. (9.4)

Приравнивая три элемента 4-го столбца и три элемента, не принадлежащие одной строке и одному столбцу из 1-го, 2-го и 3-го столбца, в левой и правой частях уравнения (9.4), получим систему из шести уравнений

F(qи, qд)=U, (9.5)

которая является исходной системой и ее решение относительно qи и qд должно быть заложено в системе управления. Решение данного трансцендентного уравнения в явном виде определяется видом уравнения. В лекции 10 решение данного уравнения рассмотрено в линейном виде, когда в каждый момент времени рассчитываются приращения обобщенных координат, которые последовательно прибавляются к начальному значению.

Система оптического контроля геометрии поверхностей сложной формы, разработанная в НПО"Луч", предназначена для определения отклонений параметров обрабатываемой поверхности от заданных и отслеживания ее качества. Блок-схема системы управления робота-станка, включающая систему контроля поверхности, приведена на рисунке 9.6, где система планирования траектории на основе данных чертежа и реальных геометрических размеров обработанной поверхности формирует промежуточные координаты Rпрог.. Система управления манипуляторами на основе Rпрог. формирует управляемые координаты на исполнительные приводы qи и qд и осуществляет управление приводами.

Проектирование технологических машин нового поколения для обработки сложных поверхностей включает следующие основные этапы:

Рис. 9.6. Система управления манипуляторами

- Выбор кинематической схемы технологической машины на основе функционального назначения манипуляторов, обеспечивающих требуемые перемещения инструмента относительно детали и независимые транспортные перемещения детали и инструмента.

- Проектирование системы управления на базе универсальной ЭВМ, имеющей необходимый объем памяти для планирования траекторий перемещения манипуляторов и обеспечения управления приводами по информации с датчиков положения манипуляторов.

- Синтез управления исполнительными приводами с учетом технологического процесса как элемента системы.

- Разработка программного обеспечения и планирование траекторий перемещения манипуляторов, в целях получения требуемых показателей качества.

Технологические машины, построенные на механизмах относительного манипулирования и оснащенные современными управляющими вычислительными системами, позволяют выполнять механическую обработку деталей со сложными поверхностями, имеют существенно меньшую металлоемкость в сравнении с оборудованием, применяемым в настоящее время для этих целей, позволяют одними и теми же механизмами выполнять транспортные и обрабатывающие операции.