Разработка методики комплексной автоматизации информационного сопровождения процессов подготовки производства Сложных Технических Систем

| Вид материала | Документы |

- Рабочей программы дисциплины Методы управления развитием сложных технических систем, 23.23kb.

- Рабочей программы дисциплины Проектирование автоматизированных систем по направлению, 34.43kb.

- Телемеханики, исполнительных механизмов, приборов и датчиков систем комплексной автоматизации, 329.33kb.

- Их системах связана с разработкой и эксплуатацией информационно-управляющих систем, 40.46kb.

- Основы построения автоматизированных систем проектирования технологических процессов, 772.35kb.

- План лекции 1 (2ч.) Технология процесса проектирования и сапр. Предпосылки к автоматизации, 41.54kb.

- Рабочая программа дисциплины электронный документооборот Направление подготовки 030900, 135.83kb.

- «Организация эффективного информационного библиотечно-библиографического сопровождения, 26.09kb.

- Актуальность программы: Необходимость повышения качества профессионального образования, 904.5kb.

- Методические указания к выполнению курсовой работы по дисциплине «Локальные системы, 17.09kb.

Объявление о защите кандидатской диссертации

| Ф.И.О.: | ЦЫРКОВ ГЕОРГИЙ АЛЕКСАНДРОВИЧ |

| Название диссертации: | Разработка методики комплексной автоматизации информационного сопровождения процессов подготовки производства сложных технических систем |

| Специальность: | 05.02.22 – Организация производства (промышленность) (технические науки) |

| Отрасль науки: | технические науки |

| Шифр совета: | Д 212.110.03 |

| Тел.уч. секретаря диссертационного Совета | 8 (499) 141-94-83 |

| E-mail ученого секретаря диссертационного Совета: | uks@mati.ru |

| Дата защиты диссертации | 27 октября 2010 г. |

| Место защиты диссертации: | зал Ученого совета МАТИ |

| Дата размещения на сайте Университета www.mati.ru | 24 сентября 2010 г. |

На правах рукописи

Цырков Георгий Александрович

Разработка методики комплексной автоматизации

информационного сопровождения процессов

подготовки производства Сложных Технических Систем

Специальность: 05.02.22 – Организация производства (промышленность)

(технические науки)

А В Т О Р Е Ф Е Р А Т

диссертации на соискание ученой степени

кандидата технических наук

Москва 2010

Работа выполнена на кафедре “Управление качеством и сертификация” ГОУ ВПО "МАТИ" – Российского государственного технологического университета имени К.Э. Циолковского.

Научный руководитель: -доктор технических наук, профессор

Черняев Александр Владимирович

Официальные оппоненты: -доктор технических наук, профессор

Червяков Леонид Михайлович

-кандидат технических наук, доцент

Кузнецова Лариса Викторовна

Ведущее предприятие: ГОУ ВПО Московский государственный открытый

университет

Защита состоится “27” октября 2010 года в 13 час. 00 мин. на заседании

диссертационного Совета Д 212.110.03 ГОУ ВПО "МАТИ" – Российского

государственного технологического университета имени К.Э. Циолковского

по адресу:

121552, г. Москва, Оршанская, д. 3

С диссертацией можно ознакомиться в библиотеке "МАТИ" – Российского

государственного технологического университета имени К.Э. Циолковского.

Отзывы (в двух экземплярах, заверенных печатью учреждения) просим направлять по адресу: 121552, г. Москва, Г-552, ул. Оршанская, д.3, Диссертационный совет Д 212.110.03 "МАТИ" – Российского государственного технологического университета имени К.Э. Циолковского

Автореферат разослан “ 24 ” сентября 2010 года.

| Ученый секретарь диссертационного Совета кандидат технических наук, доцент | | Одиноков С.А. |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Подготовка производства (ПП), ее эффективная организация и адекватное информационное сопровождение являются одним из ключевых звеньев в обеспечении конкурентоспособности предприятий. Особенностью ПП сложных технических систем (СТС), таких как изделия авиационной и космической техники (АКТ), является высокий уровень повторного выполнения работ, связанный с большим количеством конструкторских и технологических изменений, которые обусловлены мелкосерийным, либо единичным характером производства.

Решения в процессах ПП формируются на стыке функционалов систем конструкторско-технологического проектирования, материально-технического снабжения, планирования и управления производством, и к настоящему времени обеспечиваются взаимодействием инженерных (PLM – Product Lifecycle Management) и производственно-экономических (ERP – Enterprise Resource Planning) комплексов. Каждый из этих комплексов опирается на определение конструкции и технологии создаваемого изделия, управляемое программными компонентами, называемыми PDM (Product Data Management). Помимо поддержки описаний изделий, функции современных PDM состоят в обеспечении документооборота в процессах проектирования и подготовки производства, и кроме того PDM являются связующим звеном между инженерными и организационно-экономическими системами предприятия.

Анализ средств моделирования технологических решений, производственного документооборота и методов построения единого информационного пространства предприятий показывает, что для повышения эффективности информационного сопровождения процессов ПП необходимо повышать степень автоматизации как процессов формирования локальных организационно-технологических решений (ОТР), так и автоматизации сопровождения потоков работ (бизнес-процессов).

Таким образом, разработка методики и инструментальных средств автоматизации процессов подготовки производства – это актуальная задача, направленная на создание на предприятиях более совершенной организационно-технической среды.

Цель работы заключается в развитии методов информационного сопровождения процессов подготовки производства сложных технических систем, обеспечивающих сокращение длительности и снижение трудоемкости решения проектных, конструкторских и технологических задач.

Для достижения поставленной цели работы определены следующие

задачи исследований:

- анализ методов автоматизации при решении проектных задач и построении информационной среды системы подготовки производства;

- построение модели информационно-алгоритмического взаимодействия проектирующих комплексов (систем), обеспечивающей повышение степени автоматизации в процессах подготовки производства;

- создание методики комплексной автоматизации информационного сопровождения процессов (МКАИСП) в решении задач подготовки производства;

- разработка алгоритмов решения задач взаимодействия проектирующих систем;

- экспериментальная отработка созданной методики на примере построения компонентов информационного обеспечения системы подготовки производства.

Объектом исследований являются процессы технологической подготовки производства СТС.

Предметом исследований является организационная система принятия и сопровождения организационно-технических решений в процессах подготовки производства СТС.

НаучнУЮ новизнУ работы составляют:

1. Модель информационно-алгоритмического взаимодействия проектирующих комплексов, обеспечивающая повышение степени автоматизации в решении задач формирования и сопровождения организационно-технологических решений в процессах подготовки производства.

2. Методика комплексной автоматизации информационного сопровождения процессов в задачах подготовки производства, основанная на базисном положении о построении информационных моделей объектов и модели управления процессами ПП на основе методов структурно-параметрического моделирования.

3. Алгоритмы решения задач взаимодействия проектирующих комплексов (систем) в процессах подготовки производства, отличающиеся учетом параметризации моделей объектов (изделия, порождающих систем, ОТР) и параметризации процессов обработки моделей.

4. Модель и алгоритмы управления процессами структурно-параметри-ческого моделирования, позволяющие приступить к построению нового поколения систем управления технологическими данными.

Методы исследования. Теоретические исследования выполнены с использованием методологии системно-структурного анализа, математического аппарата теории множеств, методов структурно-параметрического моделирования, методов технологической подготовки производства, теории организации производства, стандартов ИПИ/CALS-технологий.

Практическая значимость. На основании созданной методики построен комплекс инструментальных средств (КИС) автоматизации процессов сопровождения решений в составе: монитора управления процессами структурно-параметрического моделирования; межплатформенного конвертора данных; библиотеки процедур формирования интерфейсных решений, – отработанный на решении задач ПП изделий АКТ. Применение КИС обеспечивает сокращения длительности выполнения работ в процессах ПП, что подтверждено положительными решениями, полученными на двух предприятиях.

Реализация результатов. Результаты диссертационной работы нашли практическое применение при выполнении аналитической ведомственной целевой программы “Развитие научного потенциала высшей школы (2009-2010 годы)”. Предложенные решения использованы в учебном процессе МАТИ им. К.Э. Циолковского при изучении дисциплин: “Разработка САПР”, "Интегрированные системы технической подготовки производства", "Методы и средства анализа проектных решений".

Апробация работы. Основные научные и практические положения работы докладывались и обсуждались на:

- Международной конференции «Гагаринские чтения» (МАТИ, 2003, 2004, 2006г.г.), конкурсе «Компьютерный инжиниринг» на котором соискатель стал лауреатом (НИЦ АСК, 2006г.);

- Международной научно-практической конференции «Информационные технологии в современной жизни» («Университет прикладных наук» Германия, Бонн-Рейн-Зиг, 2007г.);

- Всероссийских научно-практических конференциях “Применение ИПИ-технологий в производстве” (2007, 2008г.г.), «Управление качеством» (2009, 2010г.г.).

По результатам выполненных исследований опубликовано 15 работ (2 из которых соответствуют перечню, рекомендованному ВАК).

Структура диссертации. Диссертация состоит из введения, четырех глав, списка литературы (122 наименования), изложена на 151 странице, содержит 54 рисунка и 9 таблиц.

СОДЕРЖАНИЕ РАБОТЫ

Во введении показана актуальность решения задач автоматизации процессов технической подготовки производства для предприятий, стремящихся обеспечить выпуск конкурентоспособной продукции. Дана краткая аннотация содержания глав диссертации.

Построение методики автоматизации информационного сопровождения процессов в задачах подготовки производства, как показал проведенный в первой главе анализ, должно основываться на современных решениях в области построения единого информационного пространства процессов ПП промышленных предприятий, применении методов автоматизации решения проектных задач, передовом опыте организации производственных процессов и создании систем управления качеством.

Решению задач в области подготовки производства и совершенствованию качества технических систем посвящены работы многих ученых – Балакшина Б.С., Бойцова Б.В., Васильева В.А., Горбунова М.Н., Григорьева В.П., Митрофанова В.Г., Петрова А.П. В исследование проблем организации производственных систем внесли значительный вклад: Акофф Р., Алешин Н.П., Клир Дж., Колобов А.А., Котлер Ф., Кутин А.А., Месарович М.Д., Оптнер С.Л., Островерх А.И., Соломенцев Ю.М., Червяков Л.М., Шпур Г. Анализ методов формирования ОТР выполнялся с учетом результатов научных школ Горанского Г.К., Капустина Н.М., Норенкова И.П., Павлова В.В., Цветкова В.Д.

Анализ систем ERP, реализующих методологию MRP-II, показывает, что они успешно применяются в условиях непрерывного производства. Внедрение систем на предприятиях, выпускающих сложную техническую продукцию, для которой осуществляется единичное (позаказное) производство, создание которой занимает значительные временные периоды и сопряжено с пересечением проектных и производственных стадий жизненного цикла, сталкивается с определенными проблемами:

- относительно большой (на единицу выпускаемой продукции) объем изменений разнородной конструкторской, технологической и производственной информации усиливает требования по точности и оперативности данных;

- необходимость синхронизации изменений, проводимых в конструкторских и технологических решениях, в двух системах (ERP и PLM), –

что многократно усложняет процессы подготовки производства.

Развитие методологии MRP привело к появлению нового поколения систем MRP-advanced или APS (Advanced Planning and Scheduling System – система усовершенствованного планирования), которые зачастую определяют как СПО-системы (синхронное планирование и оптимизация), что более точно характеризует сущность этого метода. СПО-системы комбинируют свойства сетевых моделей с функциями определения последовательности выполнения заданий, свойственными системам подготовки производства. Кроме того, методология СПО, развиваясь на базе стандартной системы управления производством, требует оперативной информации о состоянии создаваемой СТС. Таким образом, развитие систем планирования и управления производством идет в направлении интеграции с операционными функциями систем подготовки производства.

Решение задач исследований строится в соответствии с общими принципами совершенствования сопровождения производственных процессов создания изделий АКТ, разработанными (принятыми) ведущими специалистами отрасли и высшей школы. В основу данного исследования положены работы:

- по решению задач создания инструментальных средств сопровождения процессов ПП, нацеленных на построение высокопроизводительной информационно-алгоритмической среды в направлениях: автоматизация процессов в локальных проектирующих системах; моделирование организационно-технологических видов деятельности в производственных системах на основе процессно-ориентированного подхода; анализ конструкторско-технологических решений на основе моделей управления проектами.

- по вопросам отработки методических решений в процессах ПП при решении задач: создания и применения технологических баз знаний при проектировании технологических процессов; проектирования средств технологического оснащения; координации процессов планирования производства; организации межфункциональных групп при запуске летательных аппаратов в производство; автоматизации планирования конструкторско-технологических работ; автоматизации управления инженерными данными; формирования ОТР в корпоративной информационной среде.

Особенностью выделенных работ, выполненных в течение полутора десятков лет, являлась отработка общей методологической базы к построению информационно-алгоритмических решений на основе инвариантной информационной модели (ИИМ), разработанной в МАТИ. ИИМ является объединением двух множеств и некоторой совокупности отношений, построенных на этих множествах

S(A) = { A, Ф, R }. (1)

Здесь А – множество элементов моделируемого объекта; Ф – множество свойств элементов; R – совокупность отношений на множествах A и Ф. Свойства подразделяются на подмножества N – количественных и Q – качественных характеристик Ф = N È Q. Среди отношений на множестве A выделяются: RA1 – иерархической подчиненности, отражающие конструктивную, либо функциональную иерархию объекта; RA2 – функциональной взаимосвязи; RA3 – пространственной и временной взаимосвязи.

В ходе анализа методов и инструментальных средств сопровождения процессов ПП сформулированы задачи исследования, обеспечивающие реализацию схемы информационно-алгоритмического взаимодействия проектирующих комплексов.

Во второй главе рассматриваются способы построения информационно-алгоритмической среды, обеспечивающей решение задач конструкторско-технологического проектирования в едином пространстве, устанавливающем активные обратные связи между участниками процесса; применение проблемно-ориентированных подсистем, реализующих принципы построения решений на основе баз знаний и методов автоматического проектирования.

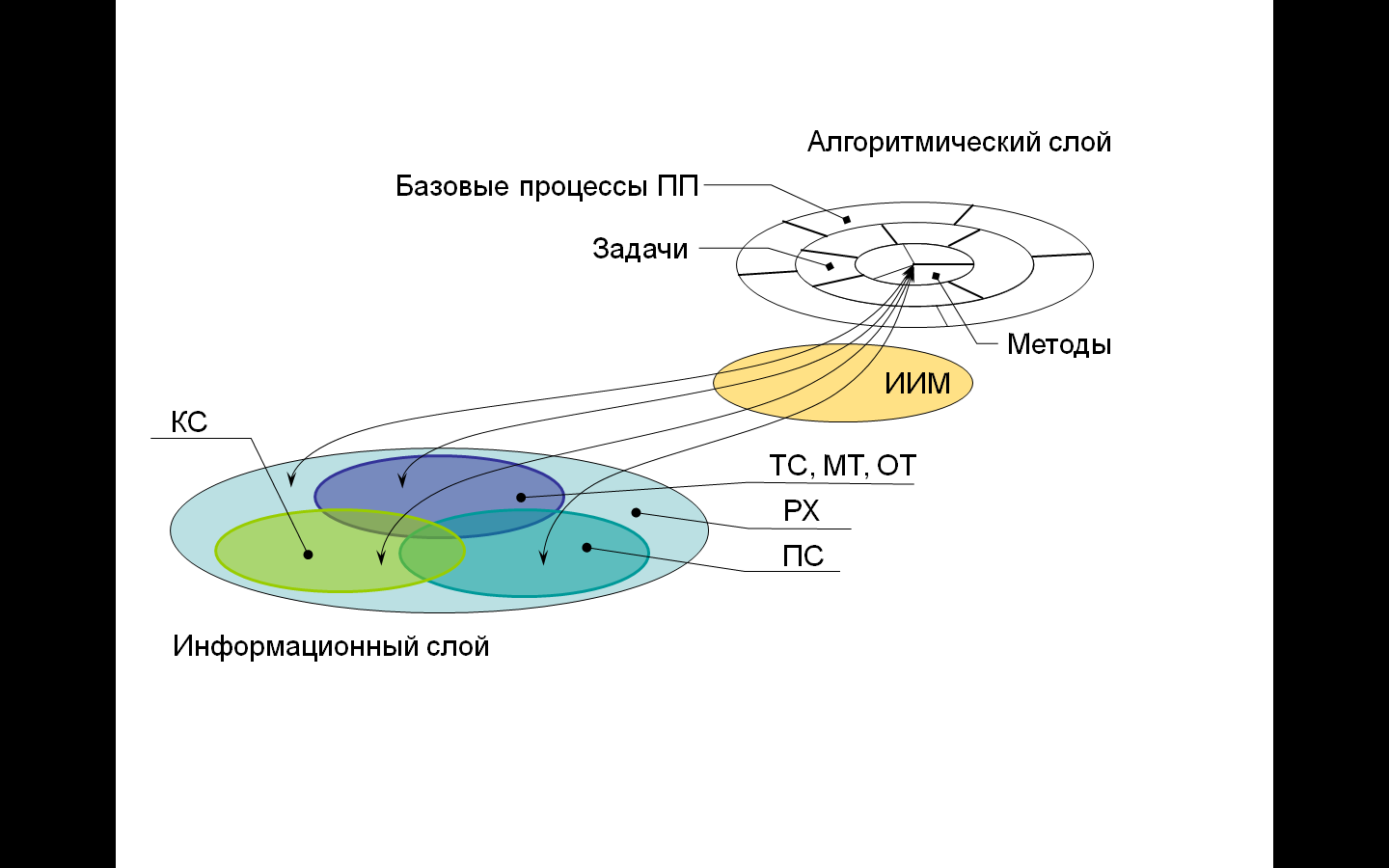

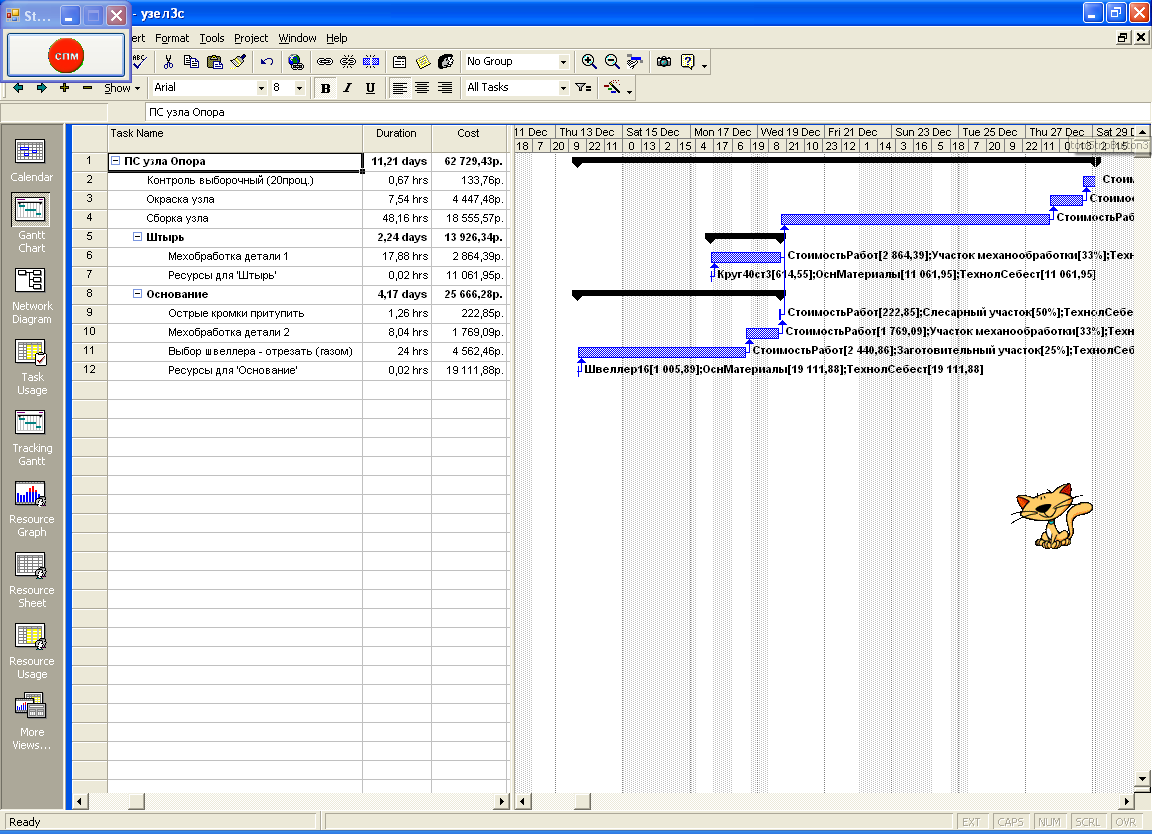

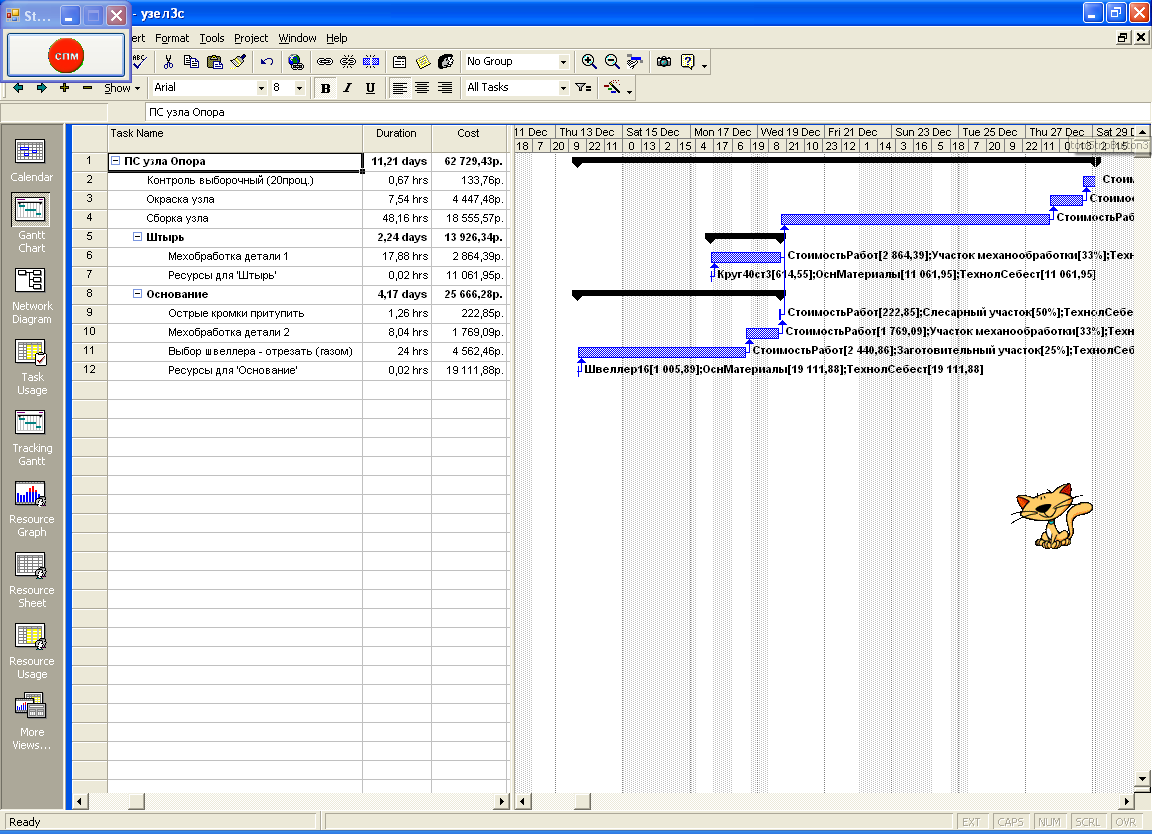

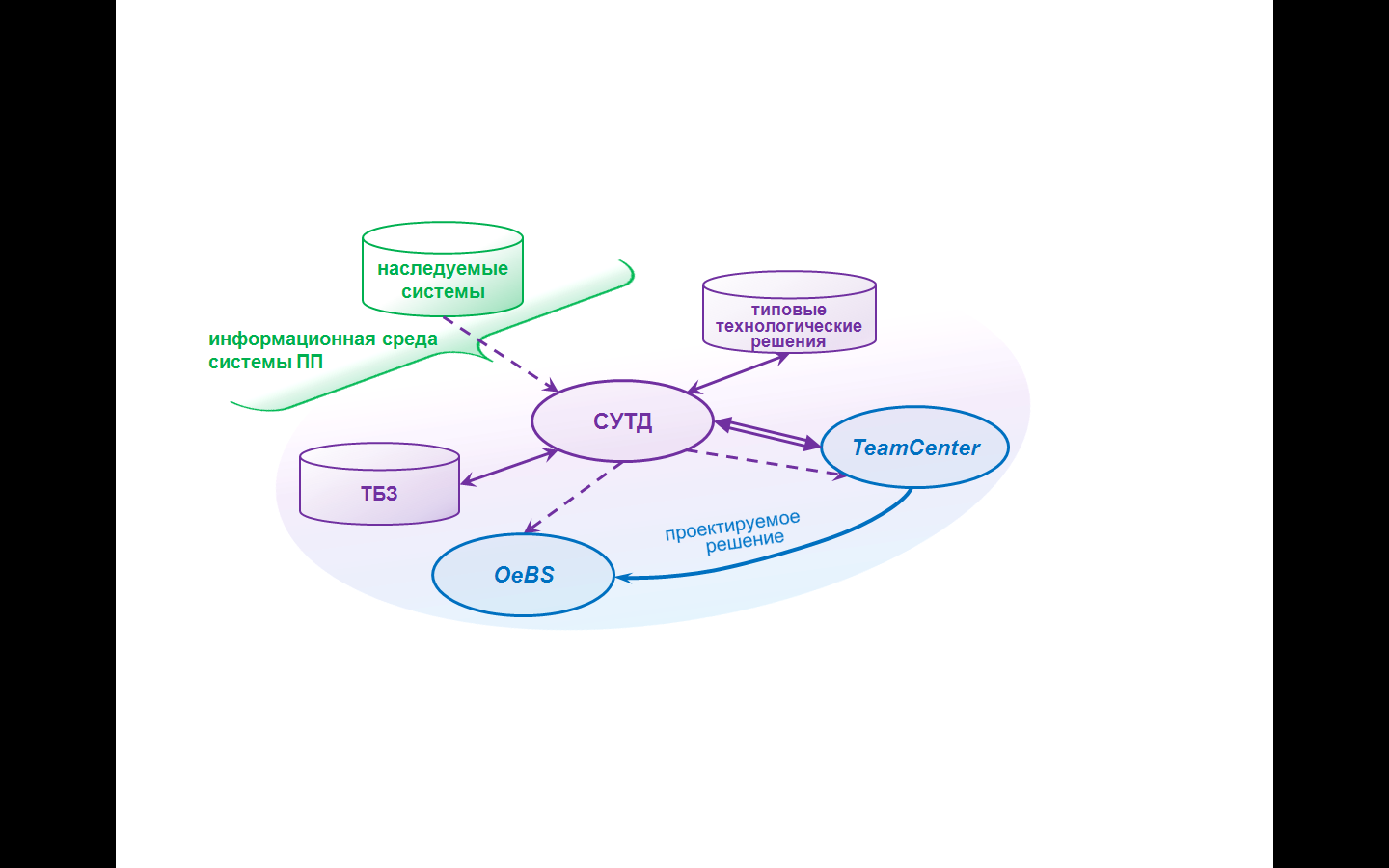

Рис. 1. Схема взаимодействия проектирующих комплексов

Специфика процессов ПП заключается в необходимости объединения функционалов систем, обеспечивающих работу инженерных и управленческих служб предприятия. Анализ присутствующих на рынке систем показывает, что ряд информационных массивов, описывающих в основном технологическое представление изделий, в системах дублируется, а потому требуется их синхронизация, избежать которую можно за счет формирования единого функционала систем PLM и ERP для стадии подготовки производства. Таким образом, помимо достаточно стандартных возможностей о представлении информационных объектов (спецификаций: конструкции -КС; технологии -ТС, -МТ, -ОТ; ресурсов -РХ), об отслеживании их изменений и сопровождении процессов преобразования данных, система управления технологическими данными (СУТД) должна:

- формировать вычислительную среду для решения задач количественного и структурного проектирования моделируемых объектов;

- представлять разнородные по структуре и функциональному назначению объекты;

- легко модифицировать алгоритмы обработки, варьируя набором базовых унифицированных процедур;

- поддерживать методологические схемы технологий управления качеством сопровождаемых объектов, –

и обеспечивать оперативный расчет, анализ и оптимизацию формируемых производственно-технологических решений.

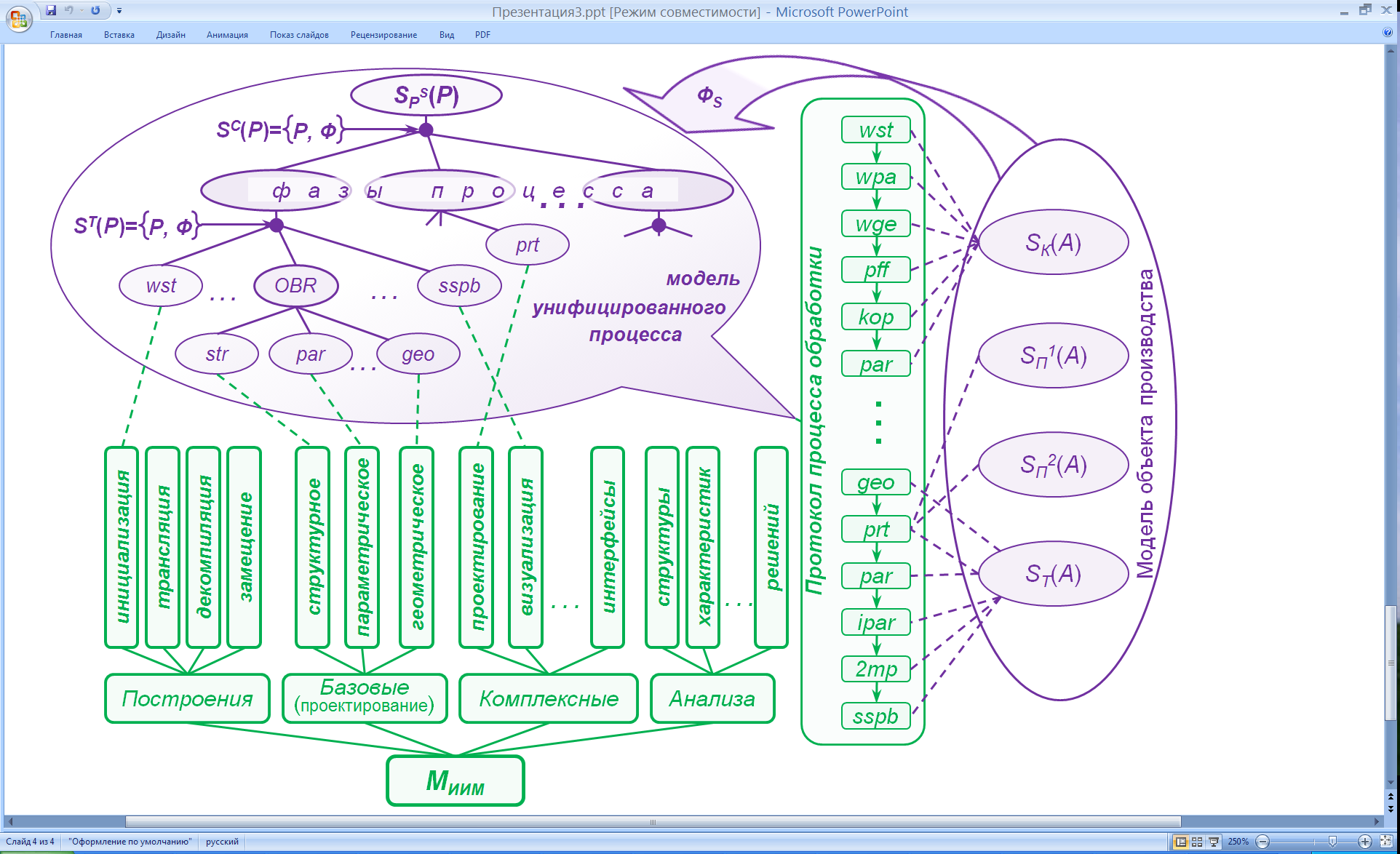

Отработка методов решения задач ПП проводилась на основе структурно-параметрического моделлера (СП-моделлера). СП-моделлер оперирует инвариантной информационной моделью (1), как унифицированным представлением конструкторских, технологических и производственных объектов, разнородных не только по структуре, но и по степени абстрагирования. Моделирование осуществляется на единой информационно-алгоритмической платформе, основу которой составляют методы обработки ИИМ (МИИМ). МИИМ подразделяются на: базовые – структурное, параметрическое и геометрическое проектирование; комплексные – проектирование, визуализация; построения – трансляция, декомпиляция, замещение, инициализация; анализа состояния модели.

В ходе исследований показана возможность представления, посредством ИИМ, объектов на стадии подготовки производства. При этом

A =Aи È Aсто È Aпр . (2)

Здесь Aи – элементы изделия – ДСЕ (деталь/сборочная единица); Aсто – элементы оснащения; Aпр – элементы производственной системы.

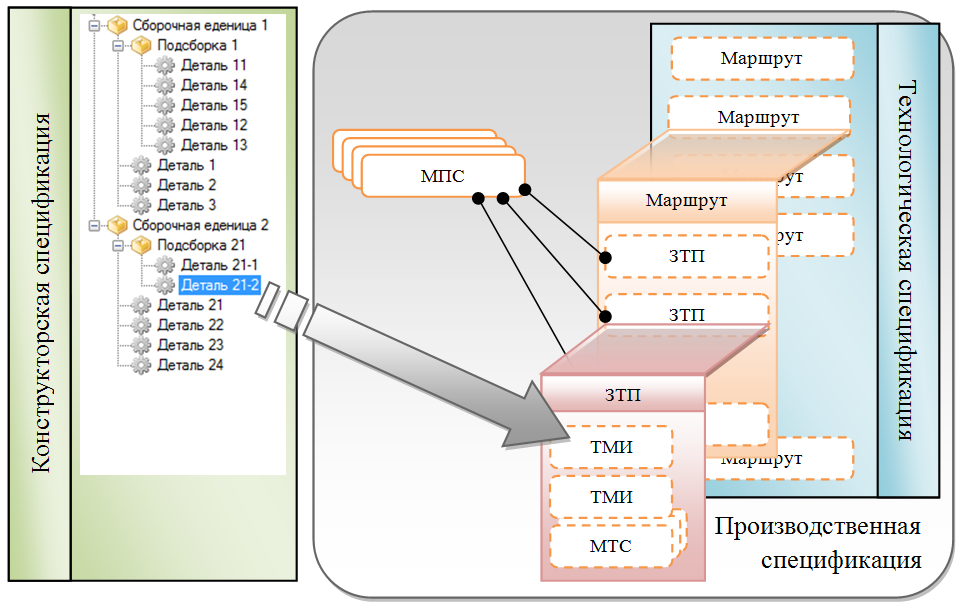

Определены некоторые особенности элементов информационной среды СУТД (рис. 2).

1. Конструкторская спецификация (КС) изделия определяет структуру объекта по конструктивным и эксплуатационным признакам и может быть определена как

SК(A) = { Aи, Ф, RA1, RA3, RAQ }. (3)

Здесь: RA1 = G1 ( A, C1 ) – отражает конструктивную иерархию объекта, где G1 – граф вида “дерево”, C1 - ребра; RA3 = G3 ( A, C3 ) – отношения пространственной взаимосвязи – фиксируют относительное пространственное положение элементов, где G3 – граф общего вида, C3 – дуги. Атрибутивные данные элементов множества А, ai Î A , a = (КОД, ИМЯ, ТИП): КОД – признак формы (уникальный топологический признак) элемента; ИМЯ – функциональный признак; ТИП – уровень абстрагирования элемента.

2. Технологическая спецификация (ТС) помимо элементов конструкции включает в состав необходимые элементы технологического оснащения процессов (средства технологического оснащения – СТО)

SТ(A) = { A’, Ф, RA1, RA2, RAQ }, A’=Aи È Aсто , (4)

и отражает, в соответствии со схемой сборки, особенности объединения элементов конструкции в сборочные единицы: по производственно-технологическим признакам; по последовательности подачи элементов на сборку. Описание схемы сборки (либо схемы технологического членения) представляется отношением RA1, определяющим комплектацию ДСЕ в сборочном процессе (СП), а также принадлежность СТО. СП различаются по степени сложности, зависящей и от количества элементов, и от плотности монтажа функциональных систем в отсеках. Для СТС различают процессы узловой, агрегатной и общей (окончательной) сборки, а также процессы монтажа систем. Организационная структура СП может быть линейной, либо сетевой. Для описания нелинейных СП введено отношение RA2, в котором G2 – ориентированный связанный граф без циклов (циклы должны быть развернуты).

Рис. 2. Структура информационной среды СУТД

3. Технологические процессы – маршрутная технология (МТ). Структура технологической спецификации расширяется за счет включения описаний маршрутов изготовления ДСЕ и СТО. Каждый компонент маршрута апр Aпр представляется совокупностью двух объектов: модель "задача технологического проектирования" (AZ – МЗП) и модель производственной системы (AМПС – МПС)

SП1(A) = { Aпр, Ф, RA2, RAQ }, Aпр=AZ È AМПС . (5)

МЗП определена в соответствии с принятой концепцией типовой процедуры автоматизированного проектирования (МИИМ) и описывает компоненты информационной среды, участвующие в процессе проектирования технологии для элемента системы: конструкции изделия, конкретного вида производственного процесса и т.п. МПС обеспечивает расчет ресурсных характеристик технологического процесса: загрузку подразделения, длительность работы, технологическую себестоимость, состав и количество вспомогательных материалов.

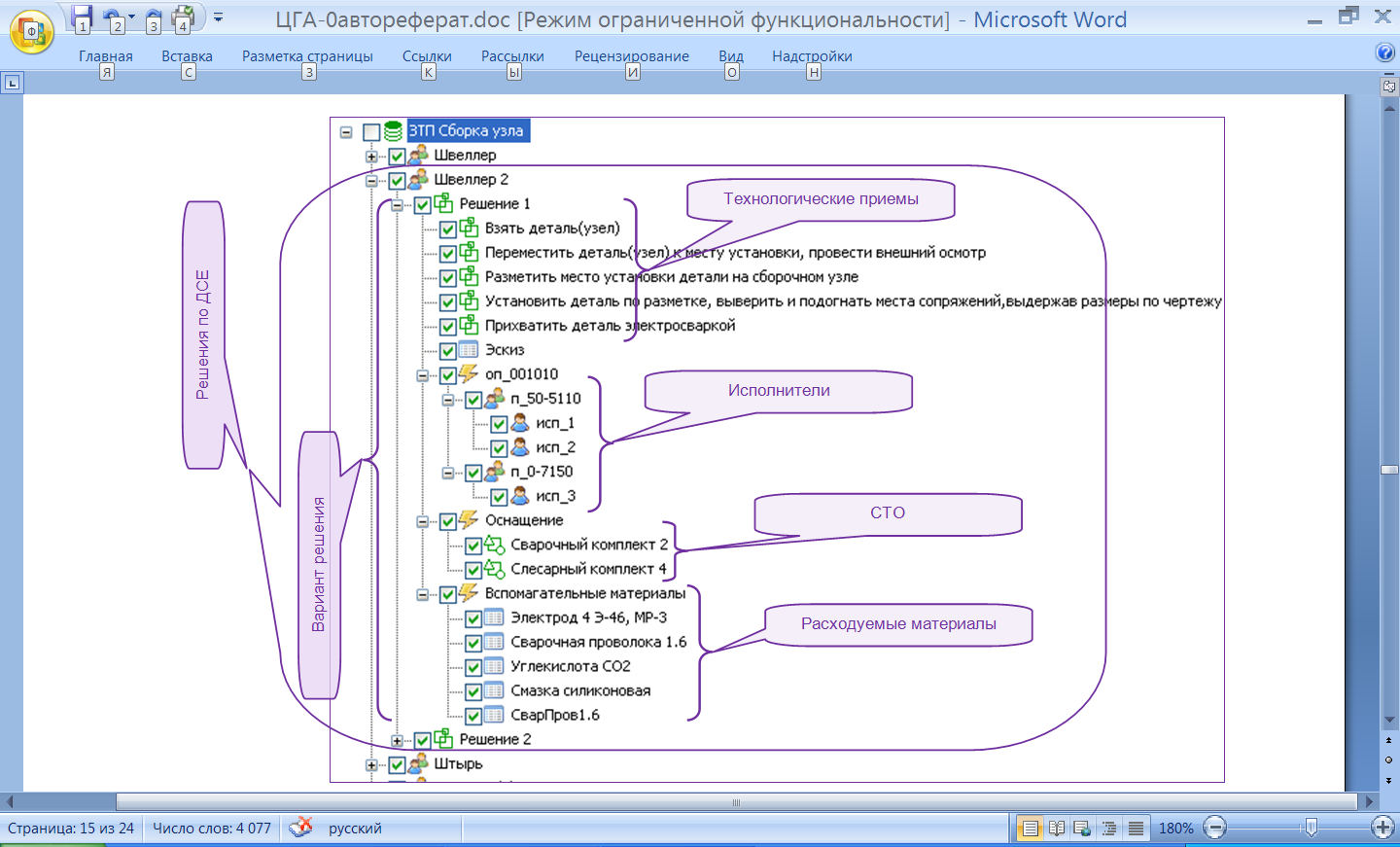

4. Технологические процессы – операционная технология (ОТ).

При описании операционной технологии прототипом объекта является либо модель технологического решения (МТР), либо комплексная карта технологического процесса (ККТП). МТР является результатом применения типовой процедуры автоматизированного проектирования и формируется на основе технологической модели изделия и моделей технологических систем, описанных в МЗП. ККТП является результатом “ручного” (не автоматизированного) описания технологии. Технологическое решение T представляется объединением ряда локальных решений, каждое из которых

Ti = { tij }

содержит некоторое упорядоченное множество элементов tij , атрибутивные характеристики которых позволяют их интерпретировать как технологические операции. При необходимости представление информации о технологии может быть более детальной

SП2(Т) = { Т, Ф, RТ1 , RТ3 }, (6)

где RТ1 отражает иерархию технологического описания объекта. Среди tij могут быть определены, помимо традиционных элементов (технологический процесс, операция, переход, …), элементы, представляющие описание структурированных ресурсов, например, исполнителей, материалов, компаундов и т.п. (рис. 3).

Рис. 3. Структура модели технологического процесса

Множество элементов tij может быть упорядочено по параллельно-последовательным цепочкам. Для этого используется отношение RТ3, отражающее структуру и временные взаимосвязи производственных заданий

RТ3 = G3 ( Т, C3 ) . (7)

Здесь G3 – сеть; C3 –множество дуг.

5. Производственная сеть (ПС). При построении модели производственного процесса, в зависимости от степени детализации, определяемой решаемой задачей, прототипами элементов объекта являются элементы либо маршрутной (5), либо операционной (6) технологии, которые при моделировании каждого запуска изделия в производство, включаются в сеть. Компоненты ПС отражают схему технологического членения изделий, но в целом, структура ПС может изменяться в зависимости от ряда производственных условий, например, в зависимости от серийности выпуска изделий, и в силу этого, различной степени оснащенности производства, различной доли вспомогательных процессов.

Производственная сеть используется для анализа, планирования и оптимизации производственной программы. Уровень информативности модели ПС позволяет, после предварительной обработки, передать ее для дополнительного анализа и графической интерпретации результатов в систему класса PM (Project Management).

6. Ресурсные характеристики (РХ). К элементам ПС приписываются параметры, представляющие трудовые (w) и материальные (m) ресурсы. В целях повышения компактности представления модели и оперативности ее обработки для параметров, представляющих ресурсные характеристики, разработаны процедуры, позволяющие совмещать идентификационные и количественные характеристики. Во многих (большинстве) ситуаций это позволяет перевести описание ресурсов со структурного на параметрический уровень, что в разы сокращает размерность модели.

Третья глава посвящена вопросам разработки методики построения информационного пространства (МПИП) системы подготовки производства изделий АКТ. В работе основное внимание уделено процессам технологической подготовки производства (ТПП), которая в общем случае состоит из следующих базовых процессов: проектирование объекта производства (ОП); проектирование технологии изготовления ОП; предварительного планирования процессов изготовления ОП; анализ состояния производственной системы.

В направлении общесистемного обеспечения МПИП решаются локальные задачи по разработке методик:

- построения системы параметризованных моделей объектов производства;

- построения комплекса баз знаний системы подготовки производства;

- обработки процессов проектирования и анализа состояния технической системы.

Разработка комплекса параметризованных моделей объекта производства и системы ПП определяет новые возможности создаваемого единого информационного пространства (ЕИП) за счет организации многосвязанного пространства и установления управляемых потоков проектных, конструкторских, технологических и производственных данных. Модели разработаны для базовых процессов информационного сопровождения ОП, для изделий, как основного, так и инструментального производства.

Набор подпроцессов проектирования объекта производства включает разработку: модели функциональных расчетов; конструктивно-компоновочной схемы; геометрической модели ОП; системы параметризации; модели материальных ресурсов. Для проектирования технологии изготовления ОП необходима разработка: маршрута изготовления объекта; комплекта технологических моделей элементов изделия, соответствующего маршруту его изготовления; управляющей программы; моделей технологических систем. Создание модели планирования и управления процессом изготовления предполагает разработку: модели технологической спецификации изделия; моделей производственных подразделений, участвующих в процессе изготовления. Анализ состояния технической системы может осуществляться на основе методов: PM, MRP-II, СПО.

Функциональное моделирование каждого из перечисленных подпроцессов может быть осуществлено на основе инвариантной информационной модели (1) и упорядоченного набора типовых процедур ее обработки (структурное и параметрическое проектирование, геометрические расчеты, …). Для обеспечения возможности применения “внешних методов” (например, для анализа состояния технической системы) разработана процедура построения структурированного пакета данных на основе стандарта XML.

Методика отработана на примерах решения задач формирования и анализа ОТР в процессах ПП объектов АКТ при:

- проектировании и анализе ОП: легкомоторный самолет, баллистическая ракета, разметочно-разделочный стенд;

- моделировании организационно-технологических систем для проектирования технологии по заготовительному и сборочному производству.

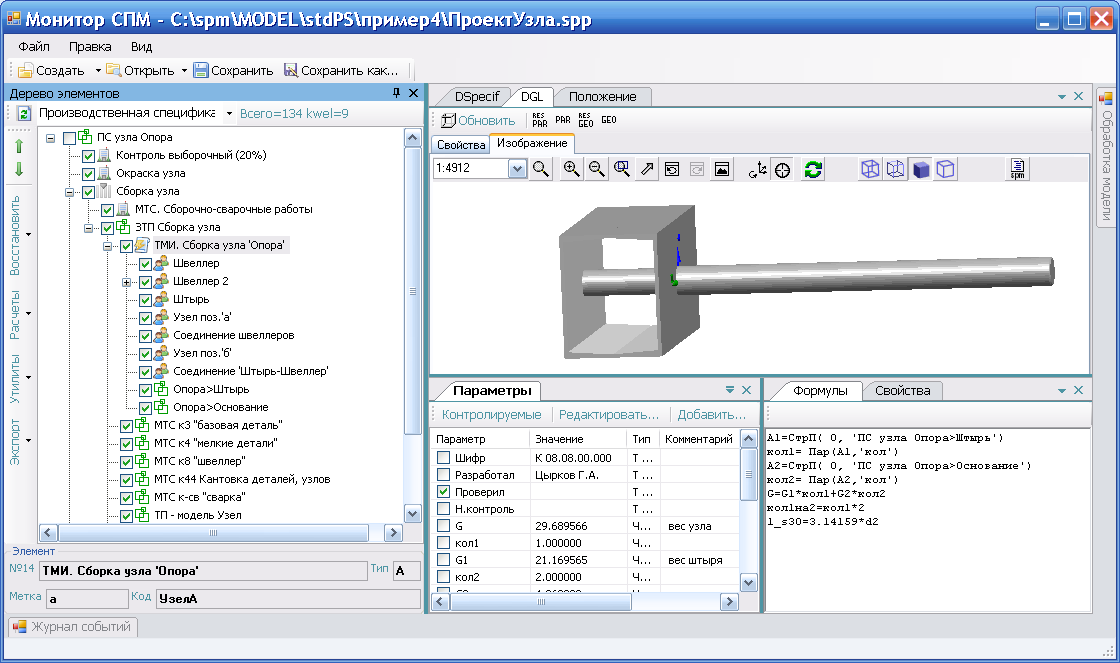

При отработке методики было установлено, что производственные системы могут обладать существенно нелинейными характеристиками по отношению к объектам производства. Так, для изделия “Опора” (рис. 4) постепенное возрастание функциональной характеристики M (нагрузка) может приводить к резкому изменению (снижению) технологической себестоимости (вариант 3, таблица 1).

В методике информационного сопровождения заложена реализация цикла PDCA, как типовой последовательности действий, направленной на непрерывное улучшение и повышение результативности процессов системы. Требования и положения к процессам проектирования и разработки, описанные в стандарте ГОСТ Р ИСО 9001-2001 (раздел 7.3), разделяются между стандартным функционалом PDM-системы и СУТД. Осуществляется следующее распределение функций: PDM реализует 1- планирование процесса, 5- верификацию и валидацию проекта и 6- управление изменениями разработки; СУТД – 2- фиксацию входных данных, 3- фиксацию выходных данных (относительно входных требований), 4- проведение систематического анализа. Функция “Проведение систематического анализа” ориентирована на реализацию процесса накопления знаний в системе проектирования.

а) производственная спецификация

б) анализ производственной сети (вариант 3)

Рис. 4. Узел “Опора”

Характеристики объекта “Опора”. Таблица 1.

| N п/п | Габариты (мм) | Нагрузка | материал (марка) | Вес (кг) | Технологическая себестоимость (на 100 изд.) | |||

| L | H | B | P (Н) | М (Нм) | ||||

| 1. | 260 | 150 | 300 | 1000 | 260 | Ст3 | 13.488 | 46 152 |

| 2. | 555 | 150 | 300 | 1000 | 555 | Ст3 | 21.935 | 66 104 |

| 3. | 555 | 150 | 300 | 2220 | 1232 | Ст3 | 30.950 | 62 729 |

| 4. | 555 | 150 | 300 | 5550 | 3080 | Ст3 | 49.789 | 123 740 |

В четвертой главе рассматриваются вопросы разработки модели управления процессом структурно-параметрического моделирования и реализации алгоритмов решения задач взаимодействия проектирующих систем, а также результаты экспериментальной отработки методики на примере построения компонентов информационного обеспечения системы подготовки производства.

Комплекс инструментальных средств автоматизации процессов сопровождения решений включает:

- монитор управления процессами структурно-параметрического моделирования (“mSPM”, рис. 4,а);

- межплатформенный конвертор данных;

- библиотеки процедур формирования интерфейсных решений.

“mSPM” обеспечивает возможность фиксации последовательности запуска процедур обработки данных – посредством создания протокола процесса. Типовые, часто используемые процессы могут преобразовываться в модели и сохраняться для последующего использования с другими (модифицированными) исходными данными и согласованными объектами. Анализ структуры типовых процессов, полученных в ходе экспериментальной отработки методики, позволил определить, что для их модельного представления может быть использована ИИМ (1)

SPs(P) = { P, Ф, RP2, RPQ }. (8)

Здесь Р – множество методов (процедур) решения функциональных задач, pi Î P , p = (КОД, ИМЯ): КОД – признак процедуры; ИМЯ – решаемая задача.

Управление процессом моделирования осуществляется на основании решений, формируемых по табличным SТ(А) и сетевым SС(А) моделям структурного проектирования, семантика которых определяется Ф, RP2, RPQ. На рис. 5 приведена схема информационно-алгоритмического взаимодействия проектирующих комплексов. Содержание схемы раскрыто на примере унифицированной модели процесса обработки, примененной к объекту “Опора” (рис. 4). Состав процедур протокола процесса, формируемый при обработке данной модели может включать до 21 обращения к базовым и дополнительным методам МИИМ. Конечное количество обращений определяется набором характеристик процесса Ф = Ф0 È ФS. Здесь Ф0 – характеристики, определяемые общими условиями выполнения работ; ФS – характеристики, формируемые в процессе обработки модели объекта производства.

Для обеспечения взаимодействия в ЕИП “mSPM”имеет возможность одновременного управления несколькими структурно-параметрическими базами. Для эффективной работы с множеством разнородных данных, представляемых инвариантной информационной моделью (1), разработан набор универсальных классов: проект, объект, исходные данные, обработка. В основе классов лежит унифицированная компонента (dataManager), представляющая необходимый набор элементов и их свойств, требующихся для обработки модели, позволяющая быстро получать необходимую информацию по объектам и различным процедурам. Отработка класса данных при решении задач ПП позволила определить его рациональные характеристики. Монитор разработан с применением технологии “.NET Framework” компании Microsoft.

Рис. 5. Схема информационно-алгоритмического взаимодействия

проектирующих комплексов

В мониторе определены следующие процедуры, реализующие обработку информационных моделей, подготовку исходных данных и контроль процесса: обработка модели процесса, подготовка исходных данных, визуализация состояния информационной среды, контроль структуры объекта, контроль логических характеристик, контроль количественной модели, обработка системы параметризации модели процесса.

Специальная часть функционала монитора направлена на обеспечение: установления и обработки ассоциативных связей параметризованных объектов в ЕИП; связывания графической, структурной и количественной информации; параметризации модели процесса.

Для обращения к “внешним методам” используются классы DMimport и DMexport, которые поддерживают следующие источники и форматы данных: структурно-параметрическая база данных; стандарт PLM XML; отдельные таблицы данных Excel, Oracle, MSSQL, CSV.

Экспериментальная отработка методики проводилась на примере реинжиниринга информационной среды системы подготовки производства (рис. 6) при реализации взаимодействия методических комплексов PLM компании Siemens (TeamCenter) и ERP компании ORACLE (Oracle e-Business Suite). На первом этапе работ требовалось обеспечить начальную загрузку данных из существующей (наследуемой) на предприятии информационной системы во внедряемые. Задача состояла в обеспечении: реорганизации структур данных; выделении типовых технологических решений; отработки форматов XML для передачи данных; выверки данных.

Рис. 6. Схема взаимодействия компонентов системы ПП

--- задачи первого этапа

— задачи второго этапа

Второй этап сводится к созданию набора типовых процессов и совокупности моделей, формирующих параметрически связанное информационное пространство, обеспечивающее взаимодействие проектно-конструкторских, технологических и производственных подразделений предприятия, участвующих в решении задач подготовки производства. СУТД рассматривается как функциональное расширение PDM-системы.

Экспериментальная отработка МКАИСП подтвердила эффективность полученных решений. В таблице 2 приведены сравнительные характеристики методов решения задач информационного сопровождения (за единицу приняты характеристики неавтоматизированного сопровождения).

Таблица 2

| | Трудоемкость | Длительность |

| Диалоговое проектирование | 0.6 … 0.9 | 0.6 … 0.9 |

| Автоматическое проектирование | 0.4 … 0.8 | 0.4 … 0.8 |

| МКАИСП | 0.3 … 0.8 | 0.3 … 0.6 |

Общие Выводы и результаты работы

1. В результате выполнения исследований разработана методика комплексной автоматизации информационного сопровождения процессов в задачах подготовки производства сложных технических систем. Развиты методы построения информационного пространства и создан набор инструментальных средств формирования организационно-технологических решений, обеспечивающий сокращение длительности и трудоемкости информационного сопровождения процессов подготовки производства.

2. Анализ методов автоматизации при решении проектных задач и построении информационной среды позволил установить требования к построению модели информационно-алгоритмического взаимодействия технических систем, обеспечивающей повышение степени автоматизации при формировании и сопровождении организационно-технологических решений. Модель положена в основу методики построения информационного пространства системы подготовки производства.

3. Созданная методика автоматизации информационного сопровождения процессов в задачах подготовки производства, основана на базисном положении о модели управления процессами структурно-параметрического моделирования.

4. Разработаны модель и алгоритмы управления процессами структурно-параметрического моделирования, позволяющие приступить к построению нового поколения систем управления технологическими данными.

5. Разработаны алгоритмы решения задач взаимодействия организационно-технических систем в процессах подготовки производства, отличающиеся учетом параметризации моделей объектов (изделия, порождающих систем, ОТР) и параметризации процессов обработки моделей.

6. Разработаны алгоритмы и процедуры решения проектных задач при взаимодействии организационно-технических систем на основе связывания графической, структурной и количественной информации.

7. В процессе отработки методов построения информационного пространства проведен анализ функциональности инструментальных средств информационного сопровождения процессов и установлена их адекватность процессам подготовки производства.

8. В ходе проведения экспериментальной отработки методики установлено, что при: создании типовых технологических решений; формировании связанного информационного пространства; построении моделей процессов решения задач, – трудоемкость и длительность информационного сопровождения процессов ПП сокращается в 1.5 … 3 раза.

9. Разработано универсальное программное и элементы информационного обеспечений, позволяющие применять предложенную в работе методику в разнообразных предметных областях.

Основные положения диссертационной работы отражены в следующих публикациях:

- Островерх А.И., Цырков Г.А. Информационно-алгоритмическая среда системы подготовки производства // Информационные технологии в проектировании и производстве: Науч.-техн. журн. – 2009. № 2. с. 3-12 (журнал из перечня, рекомендованного ВАК РФ для опубликования результатов диссертационных исследований).

- Цырков А.В., Цырков Г.А. Система управления технологическими данными // Информационные технологии в проектировании и производстве: Науч.-техн. журн. – 2010. № 2. с. 3-10 (журнал из перечня, рекомендованного ВАК РФ для опубликования результатов диссертационных исследований).

- Цырков Г.А. Программное обеспечение системы управления технологическими данными / Девятая Всероссийская научно-практическая конференция «Управление качеством» (сборник материалов) – М.: ИТЦ МАТИ, 2010, с. 275-277.

- Цырков Г.А. Инструментальные средства организационно-технологического проектирования / Седьмая Всероссийская научно-практическая конференция “Применение ИПИ-технологий в производстве”: труды конференции. – М.: МАТИ, 2009, с. 117-119.

- Цырков Г.А. Механизмы СМК в мониторе структурно-параметрического моделирования / Восьмая Всероссийская научно-практическая конференция «Управление качеством» (сборник материалов) – М.: ИТЦ МАТИ, 2009, с. 429-431.

- Криштоп А.А., Цырков Г.А. Обеспечение надежности в корпоративной информационной системе / Седьмая Всероссийская научно-практическая конференция “Применение ИПИ-технологий в производстве”: труды конференции. – М.: МАТИ, 2009, с. 132-134.

- Фисичев Г.В., Цырков Г.А. Элементы СМК в процессах технологического проектирования / XXX Гагаринские чтения. Тезисы докладов Международной молодежной научной конференции. Том 4. – М.: ИТЦ МАТИ, 2004, с. 131-132.

- Цырков Г.А. Разработка информационной модели и инструментальных средств анализа тела произвольной топологии / Технологии интегрированных автоматизированных систем в науке, производстве и образовании: Сборник статей. Выпуск №1 / Под ред. проф. Цыркова А.В. –М.: ИТЦ МАТИ, 2005, с. 82-87.

- Андреев Е.В., Цырков Г.А. Разработка программного модуля формирования трехмерных геометрических объектов / XXXII Гагаринские чтения. Тезисы докладов Международной молодежной научной конференции. Том 2. – М.: ИТЦ МАТИ, 2006, с. 126-128.

- Иванов В.Ю., Чефранов С.В., Цырков Г.А. Методика выполнения квалифицированных работ / Технологии интегрированных автоматизированных систем в науке, производстве и образовании: Сборник статей. Выпуск №2 / Под ред. проф. Цыркова А.В. –М.: ИТЦ МАТИ, 2006, с. 53-62.

- Цырков Г.А. Модель монитора управления процессами проектирования / Пятая Всероссийская научно-практическая конференция “Применение ИПИ-технологий в производстве”. Материалы конференции. – М.: МАТИ, 2007, с. 141-143.

- Елисеев Д.Н., Цырков Г.А. Средства ассоциирования количественной информации в системах сопровождения инженерных данных / Технологии интегрированных автоматизированных систем в науке, производстве и образовании: Сборник статей. Выпуск №3 / Под ред. проф. Цыркова А.В. –М.: ИТЦ МАТИ, 2007, с. 82-88.

- Цырков Г.А. Разработка монитора управления процессами структурно-параметрического моделирования / Технологии интегрированных автоматизированных систем в науке, производстве и образовании: Сборник статей. Выпуск №3 / Под ред. проф. Цыркова А.В. –М.: ИТЦ МАТИ, 2007, с. 156-162.

- Цырков Г.А. Разработка интерфейса обмена данными в САПР / Шестая Всероссийская научно-практическая конференция “Применение ИПИ- технологий в производстве”. Материалы конференции. – М.: МАТИ, 2008, с. 80-82.

- Ляпин М.И., Цырков Г.А. Сравнение систем моделирования CATIA и T-FLEX / XXX Гагаринские чтения. Тезисы докладов Международной молодежной научной конференции. Том 3. – М.: ИТЦ МАТИ, 2004, с. 147-148.

Цырков Георгий Александрович

Разработка методики комплексной автоматизации

информационного сопровождения процессов

п

.

одготовки производства Сложных Технических Систем