Учебное пособие по дисциплине «Ремонт автомобилей»//Составитель: В. П. Шеянов. Омск: Омгкпт, 2006. с. 136

| Вид материала | Учебное пособие |

СодержаниеТвёрдость покрытия Если допустим общий нагрев детали |

- Учебное пособие Омск 2004 удк 681., 1015.29kb.

- Методические указания по выполнению курсового проекта по дисциплине «Ремонт автомобилей», 1848.24kb.

- Учебное пособие Составитель Шершова Л. В. Томск 2006 удк, 674.1kb.

- Учебное-методическое пособие омск 2008 Печатается по решению, 602.49kb.

- Учебное пособие Омск Издательство Омгту 2008, 2846.95kb.

- Учебное пособие Г. П. Синицына Воспитание современного школьника Омск 1999, 1929.66kb.

- Государственное образовательное учреждение среднего профессионального образования, 839.78kb.

- Учебное пособие Ульяновск 2010 удк 004. 8(075. 8) Ббк 32. 813я73, 1559.86kb.

- Учебное пособие для вузов Составитель Т. А. Тернова, 241.22kb.

- Учебное пособие для вузов Составитель Т. А. Тернова, 241.72kb.

Уч. вопросы:

1. Сущность процесса и способы напыления.

2. Напыляемые материалы и свойства покрытий.

3. Процесс нанесения покрытий на детали.

4. Плазменное напыление с последующим оплавлением покрытия.

5.Организация рабочего места и охрана труда при напылении деталей.

(Отрабатывать самостоятельно с записями в конспект, (1), с. 129-130).

1. Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей.

Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струёй сжатого газа (воздуха). Мелкие частицы расплавленного металла достигают поверхности металла в пластическом состоянии, имея большую скорость полёта. При ударе о поверхность детали они деформируются и внедряясь в её поры и неровности, образуют покрытие. Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер и только в отдельных точках имеет место их сваривания.

Достоинства:

- небольшой нагрев деталей (120 – 180о С);

- высокая производительность процесса;

- высокая износостойкость покрытия;

- простота технологического процесса и применяемого оборудования;

- возможность нанесения покрытий толщиной 0,1-10 мм и более из

любых металлов и сплавов.

Недостатки:

- пониженная механическая прочность покрытия;

- сравнительно невысокая прочность сцепления покрытия с поверхностью детали.

В зависимости от вида тепловой энергии, используемой в аппаратах для напыления, различают следующие способы напыления:

- газопламенное;

- электродуговое;

- высокочастотное;

- детонационное;

- ионно-плазменное;

- плазменное.

Газопламенное осуществляется при помощи спец. аппаратов, в которых [/ плавление напыляемого металла производится ацетилено - кислородным пламенем, а его распыление - струёй сжатого воздуха. Напыляемый материал в виде проволоки подаётся через центральное отверстие горелки и, попадая в зону пламени с наиболее высокой температурой расплавляется. Проволока подаётся с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор. В качестве напыляемого материала применяют так же металлические порошки, которые поступают в горелку из бункера с помощью транспортного газа (воздуха), (производительность процесса 2 -4 кг/ч).

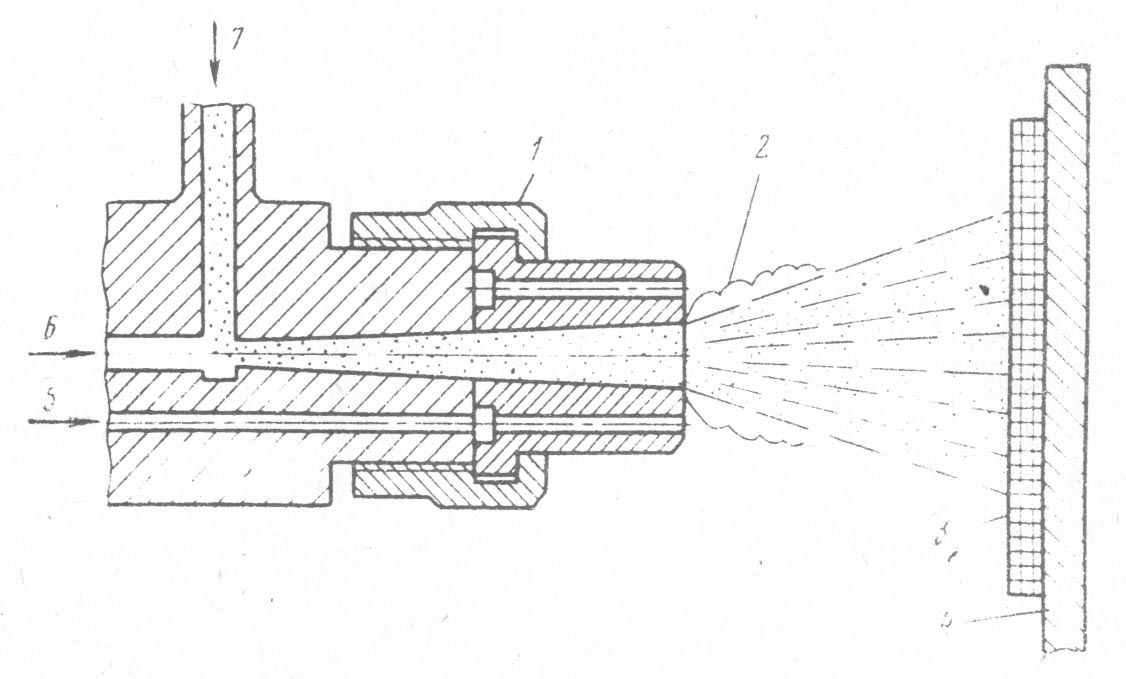

Р

аспылительная головка газопламенного проволочного аппарата для напыления:

аспылительная головка газопламенного проволочного аппарата для напыления:- смесительная камера;

- канал подвода кислорода;

- проволока;

- направляющая втулка;

- канал подвода ацетилена;

- воздушный канал; ацетилено- кислородное пламя;

- ацетиленно- кислородное пламя;

- газометаллическая струя;

- напыляемая поверхность детали.

Р

аспылительная головка газопламенного порошкового аппарата для напыления:

аспылительная головка газопламенного порошкового аппарата для напыления:- сопло;

- факел газового пламени;

- напылённое покрытие;

- напыляемая поверхность;

- канал подвода кислорода и горючего газа;

- транспортирующий газ;

- напыляемый порошок.

Электродуговое производится аппаратами, в которых распыление металла

осуществляется электрической дугой, горящей между двумя проволоками, а

распыление - струёй сжатого воздуха. Привод для подачи проволоки в

зону горения электрической дуги в ручных аппаратах осуществляется от воздушной

турбинки, в станочных - от электродвигателя (производительность 3- 14 кг/ч напыляемого материала).

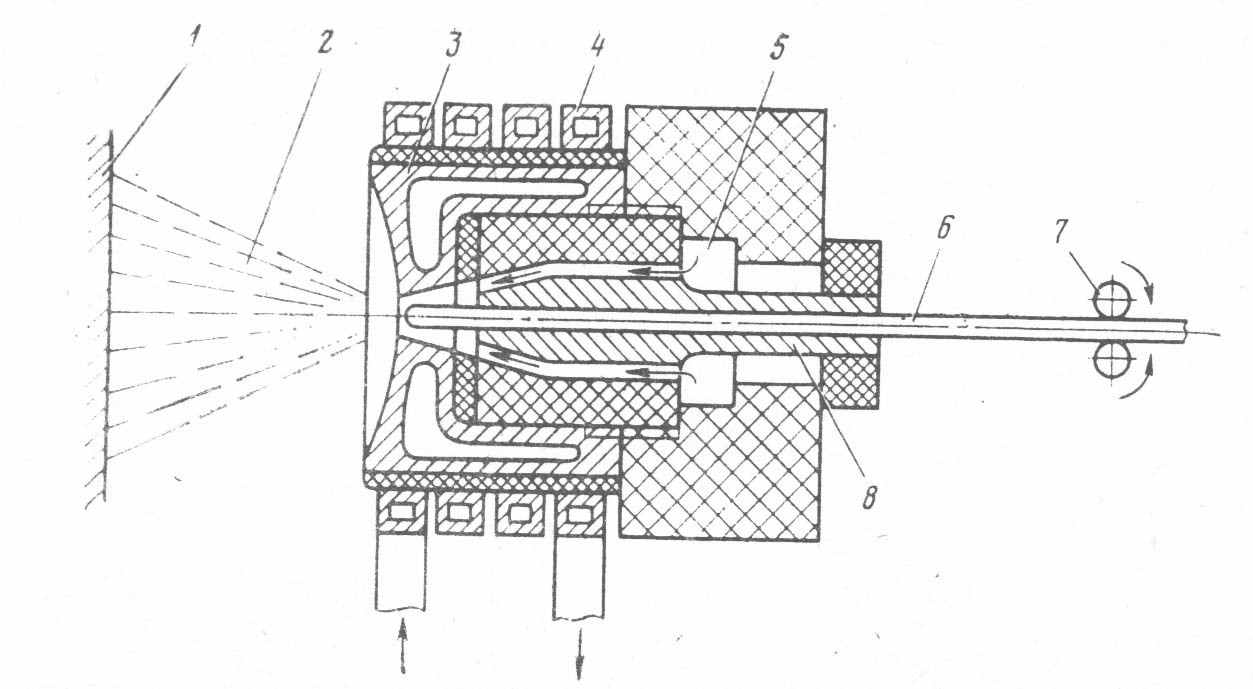

С

хема электородугового напыления:

хема электородугового напыления:- напыляемая поверхность;

- направляющие наконечники;

- воздушное сопло;

- подающие ролики;

- проволока;

- сжатый газ.

Высокочастотное основано на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки). Распыление расплавленного металла проиطводится струёй сжатого воздуха. Головка высокочастотного аппарата для напыления имеет индуктор, питаемый от генератора ТВЧ и концентратор тока, который обеспечивает плавление проволоки на небольшом участке её длины.

Р

аспылительная головка высокочастотного аппарата для напыления:

аспылительная головка высокочастотного аппарата для напыления:- напыляемая поверхность;

- газометаллическая струя;

- концентратор тока;

- индуктор, охлаждаемый водой;

- воздушный канал;

- проволока;

- подающие ролики;

- направляющая втулка.

Детонационное напыление, расплавление металла, его распыление и перенос на поверхность детали достигается за счёт энергии взрыва смеси газов ацетилена и кислорода. При напылении металла, камеру охлаждаемого водой ствола аппарата для напыления попадаются в определённом соотношении ацетилен и кислород. Затем в камеру вводится с помощью струи азота напыляемый порошок. Газовую смесь поджигают электрической искрой. Взрывная волна сообщает частичкам порошка высокую скорость полёта, которая на расстоянии 75 мм от среза ствола достигает 800м/с. .

С

хема детонационного напыления:

хема детонационного напыления:- электрическая свеча;

- подача кислорода;

- сжатый азот;

- металлический порошок;

- ствол;

- напыленный металл;

- камера взрыва;

- подача ацетилена.

При ударе о деталь кинетическая энергия порошка переходит в тепловую, при этом частички порошка разогреваются до 4000 С. После нанесения каждой дозы порошка ствол аппарата продувается азотом для удаления продуктов сгорания.

Этот процесс повторяется автоматически с частотой 3-4 раза в секунду. За один цикл на поверхность детали наносится слой металла толщиной до 6 мкм.

Ионно - плазменное напыление, детали помещают в вакуумную камеру, в камере напыляемый металл за счёт тепла эл. дуги приводится в плазменное состояние.

Положительно заряженные ионы металлической плазмы перемещаются на поверхность деталей, которые являются катодом. В вакуумную камеру вводится реактивный газ (азот), за счёт взаимодействия которого с частицами металлической плазмы происходит улучшение свойств покрытия.

Плазменное напыление - это такой способ нанесения металлических покрытий, при котором для расплавления и переноса металла на поверхность детали используется тепловые и динамические свойства плазменной дуги. В качестве плазмообразующего газа применяют азот. Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или порошка (размер 50-150 мкм.).

Порошок попадает в сопло из дозатора при помощи транспортирующего газа (азота) (3-12 кг/ч).

Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый струёй, наносится на поверхность детали, образуя покрытие.

2. В качестве напыляемых материалов при восстановлении автомобильных деталей применяют проволоку или порошковые сплавы.

При газопламенном, электродуговом и высококачественном напылении обычно используется проволока:

- среднеуглеродистая - при восстановлении посадочных поверхностей на

стальных и чугунных деталях;

- с повышенном содержанием углерода - для деталей, работающих в условиях трения.

При плазменном и детонационном напылении рекомендуется применять износостойкие порошковые сплавы на основе никеля или более дешёвые сплавы на основе железа с высоким содержанием углерода.

Напыленные покрытия по своим свойствам значительно отличаются от литых металлов. Их особенностью является пористость, при жидкостном и граничном трении играет положительную роль, т.к. поры хорошо удерживают смазку, что способствует повышению

износостойкости деталей. Однако пористое покрытие имеет пониженную механическую прочность.

Твёрдость покрытия является обобщающей характеристикой, определяющей в известной мере его износостойкость, зависит прежде всего от напыляемого материала и режима нанесения покрытия. Прочность сцепления покрытия с поверхностью детали является одним из основных параметров, позволяющих определить возможность применения напыления при восстановлении деталей. Наибольшее влияние на прочность сцепления оказывает метод подготовки поверхности детали к напылению. Чем больше шероховатость поверхности, тем выше будет прочность сцепления её с покрытием и определяется, в основном температурой нагрева и скоростью полёта металлических частиц в момент удара их о подложку.

Прочность сцепления покрытия с поверхностью детали может быть повышена путём напыления на деталь подслоя из тугоплавких металлов (молибден, t с плавления =2620о С), а также при напылении в среде защитных газов или в вакууме.

Усталостная прочность деталей при их напылении почти не снижается, если при подготовке деталей к напылению применять методы создания шероховатости, не оказывающие влияние на неё. К таким методам относятся дробеструйная обработка и накатка поверхности деталей зубчатым роликом, эти методы подготовки обеспечивают высокую прочность сцепления покрытия с поверхностью детали и в то же время не снижают усталостной прочности деталей.

3. Процесс нанесения покрытий включает:

- подготовке деталей к напылению;

- нанесения покрытия;

- обработку детали после напыления.

Подготовка детали к напылению служит для обеспечения прочного сцепления покрытия с поверхностью детали. Она включает в себя:

- обезжиривание и очистку детали от загрязнений;

- механическую обработку;

- создание шероховатости на поверхности детали.

При механической обработке с поверхности детали снимают такой слой металла, чтобы после окончательной обработки напыленной детали на её поверхности осталось покрытие толщенной не менее 0,5 - 0,8 мм. Для получения на поверхности детали необходимой шероховатости её подвергают дробеструйной обработке или накатывают зубчатым роликом. Дробеструйную обработку производят в специальных камерах чугунной колотой дробью ДЧК - 1,5 при режиме:

- расстояние до детали от сопла дробеструйного аппарата 25 -50 мм;

- давление сжатого воздуха 0,5 - 0,6 МПа;

- угол наклона струи к поверхности детали 45 °;

- время обработки 2-5 мин.

Накатку для создания шероховатости, применяют при восстановлении деталей с твёрдостью не более НВ 350...400, её производят на токарном станке однорядным зубчатым роликом.

Промежуток времени между подготовкой и нанесением покрытия на деталь д. б. минимальным и не превышать 1,5...2 часа. Нанесение покрытия на поверхность детали производится на переоборудованных токарных станках или в специальных камерах. Пост напыления оборудуют вытяжной вентиляции. При использовании специальных камер они должны иметь соответствующие механизмы для взаимного перемещения детали и металлизатора. Режим напыления зависит от применяемого способа.

После нанесения покрытия деталь медленно охлаждают до температуры окружающей среды и обрабатывают покрытия до требуемого размера. В зависимости от твёрдости покрытия, требуемой прочности и шероховатости деталей применяют обработку резанием или шлифованием. Все свойства плазменных покрытий м. б. значительно улучшены путём введения в них процесса восстановления деталей сравнительно простой операции - оплавления покрытия.

4. При оплавлении покрытия плавится лишь наиболее легкоплавкая составляющая сплава. Металл детали при этом лишь подогревается, но остаётся в твёрдом состоянии. Жидкая фаза способствует более интенсивному протеканию дифорузных процессов. В результате оплавление значительно повышается прочность сцепления покрытия с деталью, увеличивается механическая прочность, исчезает пористость, повышается износостойкость покрытия и сопряженных с ним деталей. Оплавление покрытия может быть произведено:

- ацитилено - кислородным пламенем;

- плазменной струёй;

- токами высокой частоты;

- в нагревательных печах.

Хорошие результаты даёт оплавление ТВЧ, т.к. при этом обеспечивается локальный нагрев, не нарушающий термообработки всей детали.

Если допустим общий нагрев детали, оплавление покрытия производят в песчаной форме в электронагревательной печи. При этом способе оплавления деталь почти не деформируется, а покрытие получается более равномерным по толщине.

К сплавам, подвергающимся оплавлению, предъявляют следующие требования:

- t°C плавления легкоплавкой составляющей сплава должна быть 1000...1100() С;

- в оплавленном состоянии они должны хорошо смачивать подогретую поверхность детали;

- обладать свойствами самофлюсования, т.е. содержать флюсующие элементы.

Практически всем этим требованиям в полной мере удовлетворяют порошковые сплавы

на основе никеля, имеющие t° С плавлении 980... 1050° С и содержащие флюсующие

элементы (бор и кремний), а также 50% - ная смесь порошков ПГ - СРЗ и ПГ - С1 с t°C плавления 1080...1100°С.

Технологический процесс восстановления деталей с оплавлением покрытия включает в себя операции:

- шлифование детали для обеспечения правильной геометрической формы

восстанавливаемой поверхности;

- дробеструйную обработку чугунной дробью ДЧК 1,5 при давлении

воздуха 0,4.. .0,6 МПа, расстояния от поверхности 20.. .25 мм в течение 3-5 мин;

- нанесения покрытия при режиме, рекомендованном для плазменного напыления;

- оплавление покрытия на установке ТВЧ при режиме: частота тока 75... 100 кГц, зазор между деталью и индуктором 5...6 мм. Частота вращения детали 15.. .20 об/мин сила тока высокой ступени генератора ТВЧ 5...8 А;

- шлифование поверхности детали до требуемого размера.

Оплавление покрытия, как показали исследования, имеют следующие

свойства:

- при оплавлении покрытий из сплавов на основе никеля их структура становится

равномерной, состоящей из твёрдого раствора с t° С сплав980... 1050°С и твёрдых

кристаллов с t°C сплав 1600... 1700°С;

- макротвёрдость оплавленных покрытий, напыленных сплавом на основе никеля, в

зависимости от содержания в них бора, составляет HRC 35...60;

- износостойкость значительно повышается, превышает в 2..3 раза

износостойкость стали 45;

- прочность сцепления покрытия с поверхностью стальных деталей после

оплавления повышается в 8... 10 раз и составляет 400-500 МПа;

- усталостная прочность деталей после оплавления покрытия повышается

на 20-25%, что объясняется упрочняющим влиянием покрытия.

Таким образом, плазменное напыление с последующим оплавлением покрытия, позволяет возвратить деталям не только свойства новых деталей, но и значительно их улучшить.

Плазменным напылением с последующим оплавлением покрытие можно восстанавливать поверхности деталей, работающих в условиях значительных знакопеременных и контактных нагрузок - кулачки распределительных валов шейки коленчатых валов и др.

Д/з. (1) Гл.17., с.120..130, Рис.17.1, 17.2, 17.3, 17.4, 17.5, 17.8, 17.6, 17.7

ТЕМА: «Восстановление деталей гальваническими покрытиями».

Учебные вопросы:

1.Сущность процесса нанесения гальванических покрытий.

2.Технологический процесс нанесения гальванических покрытий.

3.Хромирование деталей.

4.Железнение деталей.

5.Электролитическое и химическое никелирование.

6.Электролитическое натирание.

7.Защитно- декоративные покрытия.

8.Организация рабочих мест и техника безопасности.

1. Сущность процесса нанесения гальванических покрытий.

В авторемонтном производстве при восстановлении деталей нашли широкое применение гальванические и химические процессы. Они применяются для компенсации износа рабочих поверхностей деталей, а также при нанесении на детали противокоррозионных и защитно-декоративных покрытий.

Из гальванических процессов наиболее широко применяются хромирование и железнение, а также никелирование, цинкование и меднение. Применяются также химические процессы; химическое никелирование, оксидирование и фосфатирование.

Гальванические покрытия получают из электролитов, в качестве которых применяют водные растворы солей тех металлов, которыми необходимо покрыть детали.

Катодом при гальваническом; осаждении металлов из электролитов является восстанавливаемая деталь анодом — металлическая пластина.

Применяют два вида анодов: растворимые и нерастворимые. Растворимые аноды изготавливают из металла, который осаждается на детали, а нерастворимые — из свинца.

При прохождении постоянного тока через электролит на катоде разряжаются положительно заряженные ионы и, следовательно, выделяются металл и водород. На аноде при этом происходят разряд отрицательно заряженных ионов и выделение кислорода. Металл анода растворяется и переходит в раствор в виде ионов металла взамен выделившихся на катоде.

Толщина гальванических покрытий на поверхности детали обычно получается неравномерной. Причиной этого является неудовлетворительная рассеивающая способность электролитов.

Под рассеивающей способностью электролита понимают его свойство обеспечивать получение равномерных по толщине покрытий на деталях. Чем выше рассеивающая способность электролита, тем более равномерными по толщине получаются покрытия на деталях.

Рассеивающая способность электролита может быть повышена за счет изменения состава электролита. Электролиты с малой концентрацией основной соли имеют более высокую рассеивающую способность. Более равномерное по толщине покрытие может быть также получено при применении фигурных анодов, копирующих форму детали; за счет рационального размещения анодов относительно катода; постановкой дополнительных катодов и токонепроводящих экранов.

Металлические покрытия, полученные в гальванических ваннах, имеют кристаллическое строение. Однако их кристаллическая решетка в значительной степени искажена. Причинами этого являются большие внутренние напряжения и внедрение водорода, выделяющегося на катоде.

На величину внутренних напряжений и другие свойства покрытий большое влияние оказывают режим их нанесения и состав электролита. Изменяя режим электролиза и состав электролита, можно управлять качеством гальванических покрытий.

2. Технологический процесс нанесения гальванических покрытий.

Процесс нанесения покрытий на детали включает в себя три группы операций — подготовку деталей к нанесению покрытия, нанесение покрытия и обработку деталей после покрытия.

Подготовка деталей к нанесению покрытия включает следующие операции: механическую обработку поверхностей, подлежащих наращиванию; очистку деталей от окислов и предварительное обезжиривание; монтаж деталей на подвесное приспособление; изоляцию поверхностей, не подлежащих покрытию; обезжиривание деталей с последующей промывкой в воде; анодную обработку (активацию).

Предварительная механическая обработка деталей имеет цель придать восстанавливаемым поверхностям правильную геометрическую форму. Производится эта обработка в соответствии с рекомендациями по механической обработке соответствующего материала.

Очистку деталей от окислов с целью «оживления» поверхности производят путем обработки шлифовальной шкуркой или мягкими кругами с полировальной пастой. Предварительное обезжиривание деталей производят путем промывки в растворителях (уайт-спирите, дихлорэтане, бензине и др.).

При монтаже деталей на подвесное приспособление необходимо обеспечить их надежный электрический контакт с токопроводящей штангой, благоприятные условия для равномерного распределения покрытия по поверхности детали и для удаления пузырьков водорода, выделяющихся при электролизе. Для защиты поверхностей, не подлежащих наращиванию, применяют: цапонлак в смеси с нитроэмалью в соотношении 1:2 (его наносят в несколько слоев при послойной сушке на воздухе); чехлы из полихлорвинилового пластиката толщиной 0,3 ... 0,5 мм; различные футляры, втулки, экраны, изготовленные из неэлектропроводных кислотостойких материалов (эбонит, текстолит, винипласт и т. п.).

Окончательное обезжиривание подлежащих наращиванию поверхностей деталей производят путем электрохимической обработки в щелочных растворах следующего состава: едкий натр -10 кг/м3, сода кальцинированная — 25 кг/м3, тринатрийфосфат — 25 кг/м3, эмульгатор ОП-7 3...5 кг/м3. Режим обезжиривания: температура раствора 70...80°С; плотность тока 5... 10 А/дм; длительность процесса 1 ... 2 мин.

После обезжиривания детали промывают в горячей, а затем в холодной воде. Сплошная без разрывов пленка воды на обезжиренной поверхности свидетельствует о хорошем качестве удаления жиров. Активацию (анодную обработку) производят для удаления тончайших окисных пленок с поверхности детали и обеспечения наиболее прочного сцеплений гальванического покрытия с деталью.

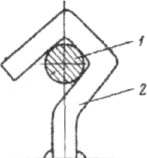

Подвесное приспособление для хромирования шеек

Подвесное приспособление для хромирования шеек под подшипники на ведущей шестерне заднего

моста автомобиля I A 5-53А:

1

. токоподводящая штанга;

. токоподводящая штанга; 2. крючок;

3 . гайка;

4 . изоляционная втулка;

5. хромируемые поверхности;

6 . защитный чехол.

Эта операция непосредственно предшествует нанесению покрытия.

При хромировании анодную обработку производят в основном электролите. Детали завешивают в ванну для хромирования и для прогрева выдерживают 1 ...2 мин без тока, а затем подвергают обработке на аноде в течение 30... 45 с при анодной плотности тока 25 ... 35 А/дм. После этого, не вынимая детали из электролита, переключают их на котод и наносят покрытие.

При железнении активацию также производят путем анодной обработки деталей в специальной ванне с 30%-ным водным раствором серной кислоты в течение 2...3 мин, при температуре 18...25°С и анодной плотности тока: для стальных деталей 60...70 А/дм2, для чугунных 10... 16 А/дм2 и для деталей из алюминиевых сплавов 1 00... 120 А/дм2.

По завершении активации детали, подлежащие железнению, промывают сначала в холодной, а зачтем в горячей воде при температуре 50 ...60°С, где их одновременно подогревают до температуры, близкой к температуре электролита для железнения. Подогретые детали загружают в ванну для железнения и после выдержки в течение 10... 20 с включают ток. Наращивание покрытия в начале в течение 2...5 мин ведут при катодной плотности тока 1...5 А/дм2, а затем постепенно (в течение 2... 10 мин) повышают плотность тока до величины, установленной режимом.

Обработка деталей после нанесения покрытия включает следующие, операции: нейтрализацию детали от остатков электролита; промывку деталей в холодной и горячей воде; демонтаж деталей с подвесного приспособления и удаление изоляции; сушку деталей; термическую обработку (при необходимости); механическую обработку деталей до требуемого размера.

Этот порядок выполнения заключительных операций сохраняется при нанесении покрытий из любых электролитов, однако конкретные процессы имеют некоторые особенности.

Так, если детали подвергаются хромированию, то их сначала промывают в ванне с дистиллированной водой (для улавливания электролита), а затем - - в проточной воде, после чего погружают на 0,5...! минв3...5%-ный раствор кальцинированной соды (для нейтрализации остатков электролита) и окончательно промывают в теплой воде. Затем детали снимают с подвесных приспособлений, удаляют с них изоляцию и сушат в сушильном шкафу при температуре 120...130°С. В некоторых случаях для снятия внутренних напряжений в хромовых покрытиях детали проходят термообработку с нагревом до 180...200°С в масляной ванне и выдержкой при этой температуре в течение 1 ... 2ч.

После железнения детали промывают в горячей воде, затем подвергают нейтрализации от остатков электролита в 10%-ном растворе каустической соды при температуре 70 ... 80 °С в течение 5 ... 10 мин, после чего снова промывают в горячей воде и демонтируют с подвесных приспособлений.

3. Хромирование деталей.

Из всех гальванических процессов, применяемых в авторемонтном производстве, наиболее широкое применение получило хромирование, которое применяется для компенсации износа деталей, а также в качестве антикоррозионного и декоративного покрытия. Широкое применение хромирования объясняется высокой твердостью (Нц = 4... 12ГПа) электролитического хрома и его большой износостойкостью, которая в 2... 3 раза превышает износостойкость закаленной стали 45. Электролитический хром имеет высокую кислотостойкость и теплостойкость, а также прочно сцепляется почти с любыми металлами.

Наряду с достоинствами процесс хромирования имеет и недостатки, к числу которых следует отнести: сравнительно низкую производительность процесса (не более 0,03мм/ч) из-за малых значений электрохимического эквивалента (0,324 г/А-ч) и выхода металла по току (12 ... 15%); невозможность восстановления деталей с большим износом, так как хромовые покрытия толщиной более 0,3 ... 0,4 мм имеют пониженные механические свойства; относительно высокую стоимость процесса хромирования. В качестве электролита при хромировании применяется водный раствор хромового ангидрида (СгОз) и серной кислоты. Концентрация хромового ангидрида может изменяться в электролите в пределах 150.. .400 кг/м3. Концентрация серной кислоты должна соответствовать отношению №SO4: СЮз=1:100 [1:(80...125)].

В процессе хромирования на катоде происходят восстановление шестивалентного хрома (СгОз) до трехвалентного (СпОз), отложение металлического хрома и выделение водорода. На аноде при этом протекают окислительные процессы: окисление трехвалентного хрома до шестивалентного и выделение кислорода.

Состав электролита при эксплуатации ванны хромирования непрерывно изменяется за счет расхода хромового ангидрида на отложение металлического хрома, поэтому его необходимо периодически контролировать и корректировать.

Хромовые покрытия снижают усталостную прочность деталей на 20...30%.

4. Железнение деталей.

Железнением называется процесс получения твердых износостойких железных покрытий из горячих хлористых электролитов.

В качестве электролита при железнении применяют водный раствор хлористого железа (РеС12-4Н2О), содержащий небольшое количество соляной кислоты (НС1), и некоторые другие компоненты, которые вводятся для повышения прочности сцепления покрытия с деталью (хлористый марганец МпС12-4Н2О) или для улучшения износостойкости (хлористый никель NiCl-4H2O).

Концентрация хлористого железа в электролите может изменяться в пределах 200 .. . 700 кг/м3. Электролиты с низкой концентрацией хлористого железа (200... 220 кг/м) обеспечивают получение покрытий небольшой толщины (до 0,3...0,4 мм), но с высокой твердостью. Из электролитов высокой концентрации (650...700 кг/м3РеС12-4Н2О) могут быть получены покрытия толщиной 0,8...! мм и более, однако с меньшей твердостью.

Содержание соляной кислоты в электролите должно быть в пределах 1,2...3 кг/м3. При более низком ее содержании снижается выход металла по току, и в электролите образуется гидроокись железа, которая, попадая в покрытие, ухудшает его качество. Повышение кислотности электролита не ухудшает качества покрытия, но снижает выход металла по току.

Наиболее рациональным является электролит средней концентрации, содержащий (400+200) кг/м3 РеС12-4Н2О, (2+0,2) кг/м3 НС1 и(10+2) кг/м3 МпСЬ*4Н2О. Этот электролит стабилен в работе и почти не требует корректирования состава по содержанию основной соли, обеспечивает получение равномерных покрытий с необходимой твердостью и толщиной, имеет высокий выход металла по току и способствует повышению прочности соединения покрытий с поверхностью детали, так как содержит хлористый марганец.

Процесс нанесения покрытия при железнении производится в стальных ваннах, внутренняя поверхность которых футерована кислотостойким материалом.

Учитывая повышенную агрессивность хлористых электролитов, в качестве футеровки для ванн применяют графитовые плитки, пропитанные смолой, хорошая теплопроводность материала которых позволяет производить нагрев электролита в таких ваннах через водяную рубашку.

Ванны для железнения изготавливают также из фаолита. Этот материал обладает высокой кислотостойкостью, но имеет плохую теплопроводность, поэтому нагрев электролита до требуемой температуры в этом случае производят нагревателями, помещенными в электролит.

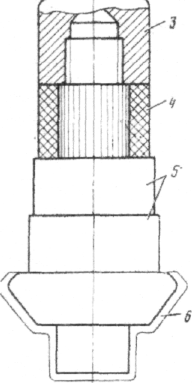

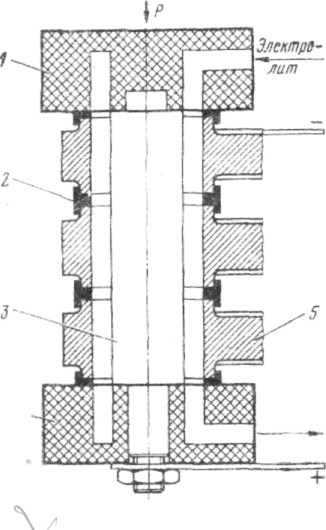

Электролизная ячейка для железнения отверстий в нижней головке

шатунов:

- верхняя плита;

- уплотнительные прокладки;

- анод;

- нижняя плита;

- шатуны.

5. Электролитическое и химическое никелирование.

Процесс никелирования как способ компенсации износа деталей в ряде случаев может успешно заменить хромирование, особенно при восстановлении деталей, работающих в коррозионной среде. Применяют два способа никелирования: электролитический и химический.

Электролитическое износостойкое никелирование - - это процесс получения никель-фосфорных покрытий, содержащих 2 ... 3 % фосфора.

В качестве электролита при этом используют водный раствор, в состав которого входят 175 кг/м3 сернокислого никеля, 50 кг/м3 хлористого никеля и 50 кг/м3 фосфорной кислоты.

Процесс проводится при растворимых никелевых анодах. Режим электролиза: плотность тока 5...40 А/дм2, температура электролита 75...95°С. В зависимости от режима твердость покрытия составляет Нц = 3,5 ... 7,2 ГПа.

Процесс износостойкого электролитического никелирования* имеет перед хромированием следующие преимущества: высокий выход металла по току до 90...95%; меньший расход электроэнергии; более высокую скорость нанесения покрытия (0,24 мм/ч). Износостойкость покрытия достаточно высокая, но она все же уступает износостойкости электролитического хрома.

Никель-фосфорные покрытия после нагрева до 400 °С и выдержки при этой температуре в течение одного часа приобретают более высокую твердость и износостойкость и могут применяться при восстановлении деталей вместо хромирования.

Химическое никелирование. Так называется процесс получения никель-фосфорных покрытий с содержанием фосфора 3... 10% из растворов солей контактным способом без затраты электроэнергии. В состав раствора для химического никелирования входят следующие составляющие: сернокислый никель - 20 кг/м3; гипофосфит натрия - 24 кг/м3; уксуснокислый натрий -10кг/м3. Покрытие наносят в эмалированной стальной ванне при температуре раствора 90...96°С. Скорость отложения покрытия О,О22...0,024 мм/ч. Раствор используется раз и после нанесения покрытия на детали заменяется новым. Из одного раствора можно получить покрытие толщиной 25.. .ЗОмкм. При необходимости получить покрытие большей толщины детали погружают в свежий раствор.

Твердость покрытия составляет hjj,—3,5...4,0 ГПа. Она может быть повышена термической обработкой (нагрев до 350...400°С с выдержкой 1... 1,5 ч) до Нц= 8,0...8,5 ГПа. Покрытие имеет высокую плотность и равномерно по толщине. Химическое никелирование применяют при восстановлении деталей с небольшим износом.

6.Электролитическое натирание.

Электролитическое натирание применяют при восстановлении цилиндрических поверхностей деталей, имеющих небольшой износ. Восстанавливаемую деталь, являющуюся катодом, устанавливают в патроне токарного станка или другого устройства, обеспечивающего ее вращение со скоростью 10...20м/мин. Анодом служит графитовый стержень, покрытый адсорбирующим материалом (сукно, стеклянное волокно, хлопчатобумажная ткань и др.). На анод непрерывно подается электролит, который пропитывает адсорбирующий материал. Процесс осуществляется при относительном перемещении анода и катода. В зависимости от применяемого электролита можно наносить покрытия из хрома, цинка, меди, железа и других металлов.

Электролитическое натирание цинком применяют при восстановлении посадочных поверхностей отверстий в корпусных чугунных деталях. При этом используется электролит следующего состава: сернокислый цинк - - 700 кг/м3; борная кислота — 30 кг/м3. Процесс натирания начинают при плотности тока 30.. .50 А/дм2, постепенно повышая ее до 200 А/дм2. Скорость нанесения покрытия при этом составляет 8... 10 мкм/мин. Прочность сцепления покрытия с чугунной деталью невысокая и не превышает 20 МПа. Электролитическое натирание железом производится с применением хлористого электролита высокой концентрации (до 600 кг/м1 хлористого железа) при плотности тока ;

200 А/дм . Покрытие получается с твердостью Нц —5,8 ... 6,0 ГПа.

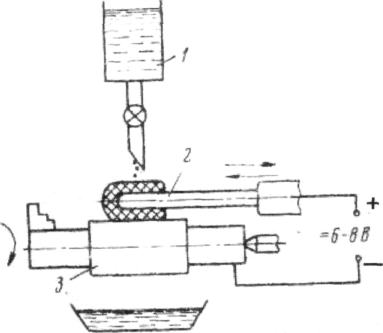

Схема установки для нанесения покрытий электролитическим натиранием:

1.бак с электролитом;

2 .анод;

3.деталь;

4. защитно- декоративные покрытия.

Гальванические покрытия широко применяются в авторемонтном производстве для защиты деталей от коррозии и придания им красивого внешнего вида. По роду защитного действия гальванические покрытия подразделяются на анодные и катодные.

В автомобилестроении наибольшее применение нашли многослойные катодные защитно-декоративные покрытия. Наибольшей стойкостью обладают четырехслойные покрытия, которые получают путём последовательного нанесения слоев никеля, меди, никеля и хрома.

Технологический процесс нанесения защитно-декоративных покрытий не отличается от процесса нанесения износостойких покрытий. Однако в процесс подготовки детали к покрытию и обработки ее после покрытия необходимо включить операцию полирования, которая производится войлочными кругами с пастой ГОИ.

Меднение. Электролитическое меднение применяют в качестве подслоя при защитно-декоративном никелировании и хромировании, а также для защиты поверхностей детали от цементации.

Наиболее часто при меднении применяют простой и недорогой сернокислый электролит, состоящий из водного раствора медного купороса (200...250 кг/м3) и серной кислоты (5 0... 75 кг/м3). Нанесение покрытия производится при использовании растворимых медных анодов при режиме: плотность тока 1... 3 А/дм ; температура электролита 18... 2 0 ° С.

Никелирование. Электролитическое никелирование применяют в качестве подслоя при декоративном - хромировании. Электролитом при никелировании служит водный раствор сернокислого никеля в который вводят различные добавки: сернокислый натрий для увеличения электропроводности, сернокислый магний для получения более светлых покрытий и хлористый натрий или калий для повышения растворимости никелевых анодов. Процесс осуществляется при комнатной температуре электролита и плотности тока 0,5...! А/дм .

Цинкование в авторемонтном производстве применяется главным образом для защиты от коррозии мелких крепежных деталей. Наибольшее применение при цинковании нашли сернокислые электролиты, в состав которых входят: сернокислый цинк (200...250 кг/м3), сернокислый аммоний (20.. .30 кг/м3)' сернокислый натрий (50... 100 кг/м3) и декстрин (8 ... 12 кг/м3). Нанесение покрытий производится в специальных вращающихся барабанах или колоколах при комнатной температуре электролита и плотности тока 3...5 А/дм2

Оксидирование стальных деталей производится путем их обработки в горячих щелочных растворах, содержащих окислители. При этом на поверхности деталей образуется оксидная пленка толщиной 0,6...1,5 мкм, которая имеет высокую прочность и надежно защищает металл от коррозии. Оксидированию подвергают нормали и некоторые детали арматуры кузова.

Оксидирование производят в растворе, содержащем 700...800 кг/м3 едкого натра с добавкой в качестве окислителей 200...250 кг/м3 азотнокислого натрия и 50...70 кг/м азотистокислого натрия при температуре раствора 140... 145°С с выдержкой 40. ..50 мин. После такой обработки детали промывают в воде и для того, чтобы закрыть поры в покрытии, пропитывают в машинном масле при температуре 110... 115°С.

Фосфатирование — это химический процесс создания на поверхности деталей защитных пленок, состоящих из сложных солей фосфора, марганца и железа. Защитная пленка имеет толщину от 8 до 40 мкм, обладает пористостью, имеет небольшую твердость и хорошо прирабатывается.

Фосфатирование производят в 30 ... 35%-ном водном растворе препарата «Мажеф» при температуре 95... 98 °С в течение 30...50 мин. Его применяют в качестве грунта при окраске деталей кузова и для улучшения прирабатываемости деталей.

8.Организация рабочих мест и техника безопасности.

Основное оборудование участка гальванических покрытий состоит из ванн для нанесения покрытий и вспомогательных ванн для обезжиривания, травления и промывки деталей. Ванны необходимо устанавливать в строгом соответствии с технологическим процессом. Учитывая, что в авторемонтном производстве применяют несколько различных процессов нанесения покрытий, в целях экономии площади рекомендуется основные ванны устанавливать у стен участка, а вспомогательные — посредине.

Если в качестве источников питания применяют выпрямители, то их следует устанавливать вблизи от ванн — потребителей тока.

Для загрузки и выгрузки деталей, а также для транспортировки от одной ванны к другой обычно применяют электротельферы.

Наиболее вредными для здоровья работающих на гальванических участках, являются электролиты. Большинство кислотных и щелочных электролитов очень токсично и отрицательно действует на дыхательные пути и кожные покровы работающих. Гальванические процессы протекают, как правило, с выделением кислорода и водорода. Выделяющиеся газы увлекают с собой мельчайшие частички электролита и таким образом насыщают воздух в помещении вредными парами.

Учитывая это, при оборудовании гальванических участков особое внимание уделяют вентиляции помещений.

На гальванических участках рекомендуется иметь общую приточно-вытяжную вентиляцию с 8... 10-кратным обменом воздуха в час. Кроме общей вентиляции, каждая ванна с вредными выделениями должна иметь двусторонний бортовой отсос воздуха. Мощность бортовых отсосов определяют исходя из объема воздуха, забираемого с 1 м2 поверхности ванны в час. Для ванн хромирования этот показатель должен быть 6000 м3/ч, для железнения 4800, для никелирования 2500, для меднения 2000, для электролитического обезжиривания 3000 мэ/ч.

При работе на гальванических участках необходимо применять резиновую обувь, перчатки и фартуки. В помещении должны устанавливаться фонтанчики с водой для обмывки кожных покровов, на которые может случайно попасть электролит. Полы и стены гальванического участка должны быть покрыты керамической плиткой и ежедневно промываться.

В целях охраны окружающей среды сточные воды после промывки деталей необходимо прежде, чем спускать в канализацию, пропускать через очистные сооружения.

Д/3. Учебный вопрос №8 отработать самостоятельно.

(1) Глава 18, с. 130...145. Выполнить рисунки 18.1, 18.2, 18.6.

(2)Глава 16, с. 232...247. Выполнить табл. 16.1.

ТЕМА: «Восстановления деталей с применением синтетических материалов».

Учебные вопросы:

1. Синтетические материалы, применяемые при восстановлении деталей.

2. Применение эпоксидных составов при восстановлении деталей.

3. Восстановление размеров деталей нанесением полимеров.

4. Применение синтетических клеев.

5. Организация рабочего места и техника безопасности (самостоятельно).

1. В автотранспортном (ремонтном) производстве всё большее применение при восстановлении деталей находят различные виды синтетических материалов (пластмасс). Их используют при устранении механических повреждений на деталях (трещин, пробоин, отколов и т.п.), при компенсации износа рабочих поверхностей деталей, а так же при соединении деталей склеиванием. Это объясняется простотой технологического процесса и применяемого оборудования, невысокой трудоёмкостью процесса, достаточно высокими физико - механическими свойствами пластмасс, низкой их стоимостью.

Главной составляющей частью пластмасс являются полимеры. Многие пластмассы представляют собой чистые полимеры (полистирол, полиэтилен, полипропилен и др.), но есть пластмассы, в состав которых, кроме полимеров, входят и другие компоненты - наполнители, пластификаторы, красители, отвердители и др. добавки, сообщающие пластмассам требуемые свойства. Все полимеры подразделяются на две большие группы:

реактопласты (термореактивные);

термопласты (термопластические).

Реактопласты при нормальной температуре могут быть в жидком или твёрдом состоянии. Но при нагреве до определённой температуры переходит в вязко - текучее состояние, а при дальнейшем нагреве затвердевают и остаются в таком состоянии независимо от температуры. Этот процесс необратимый, т.к. перевести реактопласты в пластичное состояние невозможно.

Термопласты при нормальной температуре находятся в твёрдом состоянии, а при нагреве размягчаются. В этом состоянии можно придавать любую форму. После охлаждения они снова затвердевают. При повторном нагреве сохраняют пластические свойства т.е. пригодны для дальнейшего использования.

Из реактопластов наиболее широкое применение при восстановлении деталей нашли эпоксидные смолы ЭД - 16 и ЭД - 20 - вязкая жидкость светло - коричневого цвета. При восстановлении деталей применяют эпоксидные композиции - эпоксидная смола, отвердители, пластификаторы и наполнители.

Отвердители (холодные и горячие), соответственно процесс идёт при

температурах 60.. .70 С и 120... 160 С.

Пластификаторы - дибутилфталат (ДБФ) - низко молекулярная

алифатическая смола ДЭГ - 1 и тиокол НВБ - 2.

Наполнители - стальной или чугунный порошок, аэросил, алюминевая пудра, порошки слюды, талька, асбеста и графита. Так же для приготовления эпоксидных составов могут быть использованы поставляемые промышленностью готовые композиции К - 115 и К - 153, которые не содержат наполнителей и отвердителей.

Из термопластов наибольшее применение нашли полиэтилены, полипропелены, полистеролы, винипласты, полиамиды и фторопласты. Эти материалы обладают хорошей адгезией с металлами, достаточно высокой механической прочностью и износостойкостью. Выпускаются промышленностью в виде гранул и применяются при восстановлении поверхностей деталей, работающих в условиях трения скольжения. Для повышения твёрдости, износостойкости др. свойств в полиамидные смолы вводят наполнители: графит, тальк, сульфид молибдена и металлические порошки. Эти материалы используются так же для изготовления небольших деталей, арматуры кузова и т.п.

2. Эпоксидные составы применяют для заделки трещин, раковин, пробоин и др. механических повреждений в корпусных деталях, а так же для восстановления в них посадочных поверхностей под подшипники.

Перед выполнением этих работ приготавливают эпоксидный состав (пасту). Для этого эпоксидную смолу подогревают до температуры 50...60 С, вводят в неё пластификатор и тщательно перемешивают, затем в пасту при непрерывном перемешивании вводят в требуемом количестве наполнители. Полученный состав охлаждают до комнатной температуры и за 30.. .40 мин. до применения в эпоксидный состав вводят отвердитель.

При заделке трещин в корпусных деталях их подготавливают к нанесению эпоксидного состава: как и перед заваркой производят разделку трещин под углом 120, засверливают их концы, зачищают кромки от окислов и обезжиривают растворителями (ацетон, бензин). Далее в засверленные отверстия вставляют асбестовые пробки и при помощи шпателя наносят эпоксидную пасту в два слоя. Вначале наносят тонкий слой для того, чтобы только покрыть разделанный шов, а затем вторым слоем заполняют полностью шов с перекрытием кромок на 5... 10 мм. Отвердевание пасты производят в сушильном шкафу. При применении холодного отвердителя деталь нагревают до 60.. .70 С и выдерживают при этой температуре 4.. .5 часов.

При устранении пробоин края повреждения зачищают до металлического блеска. Из стеклоткани вырезают накладку, перекрывающую края пробоины на 15...20 мм. После этого очищенные и обезжиренные края пробоины наносят тонкий слой эпоксидного состава и на него накладывают стеклоткань и прикатывают её роликами.

Далее на поверхность накладки наносят слой эпоксидной пасты и его снова покрывают стеклотканью и т.д. В зависимости от размеров пробоины может быть 3...5 слоев. После нанесения последнего слоя производят отверждение пасты в сушильном шкафу.

3. При восстановлении цилиндрических поверхностей деталей применяют термопласты. Нанесение этих полимеров на детали производится путём погружения в расплав пластмассы, литьём под давлением и различными способами напыления порошков. Наиболее широкое применение нашли следующие способы напыления: вихревой, вибрационный, газопламенный и напыление порошка на нагретую поверхность детали. Перед напылением гранулы полимеров превращают механическим или химическим путём в порошкообразное состояние с размером частиц 0,1.. .0,15 мм. При вихревом напылении деталь, предварительно обезжиренную и подогретую до 280.. .300 С, помещают в специальную камеру с взвихренным (псевдосжиженным) порошком пластмассы. Камера вихревого напыления разделена пористой перегородкой на две части. В нижнюю часть камеры поступает сжатый воздух или азот. Сверху на пористую перегородку загружают порошок пластмассы. Сжатый воздух, проходя через пористую перегородку, взвихривает порошок. Соприкасаясь с нагретой поверхностью детали частицы порошка оплавляются и образуют на поверхности детали покрытие. Время выдержки детали в камере зависит от необходимой толщины покрытия. После напыления покрытие подвергают термообработке для снятия внутренних напряжений путём нагрева в масле до температуры 160 С в течение 15...60 мин.

При вибрационном напылении порошок пластмассы приводят в псевдосжиженное состояние в специальной виброкамере с помощью электромагнитного вибратора. Этот способ не требует подогрева детали до высокой температуры, т.к. она не охлаждается потоком сжатого газа. Однако окончательное оплавление порошка в этом случае производят в специальном нагревательном шкафу. Наиболее эффективная частота вибрации 50... 100 Гц, при которой ускорение напыляемых частиц достигает 30 м/с, при этом толщена покрытия - до 1,5 мм.

Описанными способами напыления (вихревым, вибрационным и напылением порошка на нагретую поверхность детали) полимеров можно восстанавливать втулки из антифрикционных материалов, а так же посадочные поверхности на других деталях.

При газопламенном напылении пластмассовый порошок расплавляется в пламени специальной горелки и распыляется струёй сжатого воздуха. Применяется способ для устранения неровностей после правки на поверхности кузовов. Используется специальный порошок ПФН - 12 или ТПФ - 37. Перед нанесением покрытия поверхность кузова очишают от ржавчины и старой краски. А затем придают ей шероховатость при помощи шлифовальной машины крупнозернистыми кругом или дробеструйной обработкой, затем нагревают пламенем газовой горелки до температуры 200С и только после этого включают подачу порошка и производят напыление. Напыленную поверхность перед окраской шлифуют шкуркой.

Напыление пластмассовых порошков можно производить так же путём их напыления на подогретую поверхность детали. При этом деталь нагревают до температуры плавления пластмассы. Частицы порошка, попадая на нагретую поверхность детали, расплавляются и образуют покрытие.

4. Синтетические клеи применяют при ремонте автомобилей для приклеивания накладок на пробоины в баках, бачках радиаторов и др. деталях, а так же при восстановлении кузовов и для наклейки фрикционных накладок на тормозные колодки. В авторемонтном производстве нашли применение следующие синтетические клеи: ВС - 350, БФ - 2, ВС - Ют, МПФ - 1, ВК - 200, эпоксидные клеи и др.

Перед склеиванием поверхности деталей тщательно очищают от загрязнений, обезжиривают растворителями и придают им некоторую шероховатость. После этого на соединяемые поверхности наносят 2...3 слоя клея толщиной около 0,1 мм. Учитывая, что большинство клеев (кроме эпоксидных) содержат летучие растворители, после нанесения первого и последующих слоев клея их нужно подсушить.

После подсушки клея соединяют склеиваемые поверхности. При этом очень важно строго выдерживать режим отвержения клея: усилия прижатия поверхностей, температуру и длительность выдержки при отверждении. Отверждение может производиться при температуре 180 С путём общего нагрева детали в течение 45 минут или путём местного нагрева склеиваемых поверхностей электронагревателем, паяльной лампой и др. источниками тепла. Охлаждение деталей необходимо производить медленно (правила применения клеев).

Д/з (1) Гл. 20. с. 156... 160. Выполнить рис. 20.1, 20.2.

(2) Гл. 18, с. 264...282.

Выполнить таблицы 18.1, 18.2, 18.3, 18.4, 18.5, 18.6