Повышение эффективности асу тп непрерывной разливки стали

| Вид материала | Документы |

- Телефоны: (495) 783-39-64, 365-47-88, 360.64kb.

- Конференция гостеприимно собрала представителей 46 научных, образовательных и промышленных, 177.57kb.

- Программа первый день (среда, 23 марта) открытие выставки 12. 00. Центральный вход, 117.26kb.

- Лекция 4 Обеспечивающие подсистемы асу. Математическое, программное, лингвистическое,, 59.3kb.

- Вопросы к экзамену «Оценка эффективности программных продуктов», 2513.92kb.

- Управления, 35.34kb.

- Лекция Информационно-справочные системы, асу и сапр, 186.98kb.

- Великий Андрей Борисович совершенствование технологии разливки стали на высокопроизводительных, 288.42kb.

- Реферат На тему: «Производственные системы с искусственным интеллектом», 304.95kb.

- Муниципальная программа «энергосбережение и повышение энергетической эффективности, 1085.05kb.

1 2

На правах рукописи

ЛОГУНОВА Оксана Сергеевна

ПОВЫШение эффективности АСУ ТП

НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ

Специальность 05.13.06 – Автоматизация и управление

технологическими процессами и производствами

(промышленность)

Автореферат

диссертации на соискание ученой степени

доктора технических наук

ПЕНЗА 2009

Работа выполнена на кафедре вычислительной техники и прикладной математики государственного образовательного учреждения высшего профессионального образования «Магнитогорский государственный техниче-

ский университет им. Г. И. Носова».

| Научный консультант – | доктор технических наук, профессор Макарычев Петр Петрович. |

| Официальные оппоненты: | доктор технических наук, профессор Годунов Анатолий Иванович; |

| | доктор физико-математических наук, профессор Кадченко Сергей Иванович; |

| | доктор технических наук, профессор Панферов Владимир Иванович. |

| Ведущее предприятие – | ГОУ ВПО «Оренбургский государственный университет». |

Защита состоится __2 июля____ 2009 г, в _14_ часов, на заседании диссертационного совета Д 212.186.03 в государственном образовательном учреждении высшего профессионального образования «Пензенский государственный университет» по адресу: 440026, г. Пенза, ул. Красная, 40.

С диссертацией и авторефератом можно ознакомиться в библиотеке государственного образовательного учреждения высшего профессионального образования «Пензенский государственный университет». Автореферат размещен на сайте ВАК.

Автореферат разослан ___ __________ 2009 г.

Ученый секретарь

диссертационного совета,

доктор технических наук,

профессор Соколов В. О.

Общая характеристика работы

Актуальность работы. Одним из основных факторов, способствующих повышению эффективности функционирования агрегатов непрерывного литья заготовок, является обеспечение оптимальности технологических режимов работы оборудования с использованием автоматизированных систем управления (АСУ). Совершенствование средств компьютеризации в системе автоматизированного управления металлургическими производствами обусловливает повышенные требования к математическому, информационному и программному обеспечению АСУ технологическими процессами (ТП).

Машины непрерывного литья заготовок (МНЛЗ), с точки зрения управления, являются сложными объектами, для которых разрабатывается несколько уровней системы автоматизации. При синтезе управления сложными объектами неизбежно использование формальных и неформальных методов сбора информации. Качество собранной информации и последующая интеграция позволяют эффективно воздействовать на объект управления и достигать поставленной цели. Одним из результатов эффективного управления ТП считают повышение качества и объемов выпуска готовой продукции.

В области теории и практики АСУ металлургических производств накоплен значительный положительный опыт. Вопросы повышения эффективности управления МНЗЛ отражены в трудах зарубежных и российских исследователей. Труды Бутковского А. Г., Растригина Л. А., Сиразетдинова Т. К., Лионса Ш. Л., Ногина В. Д., Девятова Д. Х. и других определили развитие теории управления и методов оптимизации. В области обработки и анализа изображений можно отметить труды Горелика А. Л., Рудакова П. И., Павлидиса Т., Прэтта У., Hall C. F., Hall E. L. и др. В области практической разработки, внедрения и эксплуатации МНЛЗ, АСУ ТП следует выделить труды Евтеева Д. П., Борисова В. Т., Журавлева В. А., Самойлови-

ча Ю. А. и др.

Однако, несмотря на проведенные исследования и значительное число публикаций в области АСУ непрерывной разливкой стали, остаются актуальными следующие проблемы:

– снижение влияния человеческого фактора на достоверность экспертных оценок качества непрерывно-литой заготовки, получаемых при обработке изображения её серного отпечатка поперечного сечения с низкой контрастностью;

– формализованное описание производственных многостадийных процессов с учетом их декомпозиции на этапы, выявление и классификация возможных целей управления, расширение области применения методов оптимизации для ТП;

– разработка пакетов прикладных программ для интеллектуальной поддержки управления непрерывной разливки стали, выбора новых технологий и конструкций машин непрерывного литья заготовок.

Цель и задачи работы. Целью работы является повышение эффективности управления непрерывной разливкой стали путем теоретического обоснования и исследования оптимальных режимов охлаждения, взаимосвязей между тепловыми полями и дефектами заготовки, создания и внедрения программных модулей математического моделирования, оптимизации теплового состояния заготовки, человеко-машинной подсистемы оценки и прогнозирования качества продукции.

Для достижения поставленной цели решены следующие задачи:

– теоретико-информационный анализ машин непрерывного литья заготовок и технологического процесса непрерывной разливки стали для определения источников, способов получения и методов обработки информации в АСУ ТП;

– математический анализ изображений серных отпечатков с низкой контрастностью и объектами нерегулярной формы, включающий получение изображения в электронной форме, удаление шумов, сегментацию изображения и классификацию объектов, разработку эргатической подсистемы управления качеством непрерывно-литой заготовки по серному отпечатку темплета;

– классификация требований к производству непрерывно-литой заготовки, получение информации о тепловом состоянии заготовки на основе математического моделирования и построение расширенного списка прямых и косвенных критериев для управления ТП;

– модификация и исследование эффективности применения неградиентного метода случайного поиска с операторами адаптации для поиска оптимальных режимов вторичного охлаждения при зональной конструкции машин непрерывного литья заготовок и динамическом изменении скоростных показателей в АСУ непрерывной разливки стали;

– разработка алгоритмов и программного обеспечения для идентификации параметров вторичного охлаждения и интеллектуальной поддержки принятия решений в системе управления непрерывной разливки стали, получаемой в условиях электросталеплавильного и кислородно-конверторного цехов Магнитогорского металлургического комбината;

– совершенствование программы управления вторичным охлаждением непрерывно-литой заготовки на машинах непрерывного литья заготовок криволинейного типа, действующих в условиях кислородно-конверторного цеха Магнитогорского металлургического комбината.

Научная новизна. В диссертации сформулирована и решена проблема совершенствования АСУ ТП непрерывной разливки стали.

1. Выполнен системный анализ сложности и структурированности процесса непрерывной разливки стали. Результаты анализа включают построение онтологической структуры и функциональных моделей технологического процесса для решения задач оптимизации.

2. Предложены математическая модель низкоконтрастного изображения для получения экспертной информации о качестве стальной непрерывнолитой заготовки с применением эргатической системы и формализация задачи многокритериальной оптимизации режимов вторичного охлаждения, отличающиеся заданием бинарного отношения на множестве критериев с учетом предпочтения лица, принимающего решения.

3. Решена задача оптимизации с использованием модифицированного неградиентного метода случайного поиска с операторами адаптации. Отличие модифицированного метода состоит в декомпозиции процесса поиска с учётом зональной конструкции МНЛЗ и обеспечении возврата к любой стадии процесса.

4. Разработаны алгоритмы для идентификации параметров оптимальных режимов охлаждения заготовки в процессе непрерывного литья, которые обеспечивают принятие решений на основе математического моделирования и обработки экспериментальных данных.

5. На основе анализа экспертной информации показано, что распределение дефектов по сечению заготовки носит вероятностный характер. Предложена процедура автоматизированной оценки качественной взаимосвязи между тепловыми полями и дефектами, которая в отличие от известных учитывает вероятностный характер распределения дефектов по сечению заготовки.

6. Предложены обобщающие зависимости для управления технологическими режимами вторичного охлаждения при получении непрерывно-литых заготовок повышенного качества, отличающиеся от ранее известных выбором факторов на основе анализа причинно-следственных диаграмм.

Практическая значимость работы. Практическая ценность работы заключается в разработке новых технологических режимов вторичного охлаждения, обеспечивающих условия эффективной эксплуатации действующих МНЛЗ, в разработке системы объективной оценки качества непрерывнолитых заготовок прямоугольного и квадратного сечения, разработке программного обеспечения для АСУ ТП. Предложенные алгоритмы оценки качества непрерывно-литой заготовки прямоугольного и квадратного сечения опробованы в лаборатории физико-механических и металлографических испытаний толстолистового и сортового проката.

Новизна и значимость технических решений подтверждены патентами РФ, свидетельствами об отраслевой разработке и публикациями в научных изданиях. Представленные в диссертации методы, способы и программные средства опробованы при разработке технологической инструкции по непрерывной разливке стали в кислородно-конверторном цехе Магнитогорского металлургического комбината. Научные аспекты исследований нашли отражение в учебно-методическом материале и используются в учебном процессе Магнитогорского государственного технического университета им. Г. И. Носова». В 2006 г. научный проект «Программное обеспечение проектирования технологии обработки непрерывно-литой заготовки на машинах непрерывного литья заготовок и оценки их качества» занял второе место в номинации «Информационные технологии и электроника» второго областного салона инноваций и инвестиций (г. Челябинск). В 2008 г. научная разработка «Технология автоматизированной оценки качества непрерывно-литой заготовки прямоугольного и квадратного сечения» награждена бронзовой медалью VIII Московского международного салона инноваций и инвестиций.

На защиту выносятся:

1) концептуальные функциональные модели для проведения теоретико-информационного анализа, отображающие структуру и параметры управления, позволяющие выполнить математическое моделирование и оптимизацию разливки стали;

2) метод получения экспертной информации о качестве непрерывно-литой заготовки на основе автоматизированной обработки низкоконтрастного изображения серного отпечатка поперечного сечения, позволяющий снизить влияние человеческого фактора в системе управления;

3) модифицированный метод оптимизации теплового состояния заготовки в металлургическом производстве, позволяющий осуществить идентификацию параметров оптимального охлаждения с учетом списка целевых функций и предпочтений лица, принимающего решения;

4) эргатическая подсистема для автоматизированной оценки качества непрерывно-литой заготовки на основе электронного изображения серного отпечатка заготовки, позволяющая повысить достоверность экспертной информации в системе управления непрерывной разливки стали;

5) прикладные программные продукты модулей АСУ непрерывной разливки стали для исследования технологического процесса, визуализации тепловых полей непрерывно-литой заготовки и конструкций машин непрерывного литья заготовок, позволяющие снизить экономические затраты на проведение натурных экспериментов;

6) обобщенные зависимости для программы управления вторичным охлаждением, позволяющие получить непрерывно-литые заготовки повышенного качества без снижения объемов производства.

Апробация работы. Основные научные положения и результаты диссертационной работы докладывались и обсуждались на научно-практических конференциях и семинарах, из которых 14 с международным участием. По итогам научно-исследовательских работ представлено 29 докладов.

Публикации. Результаты работы представлены в 43 публикациях, в числе которых одна монография, три патента Российской Федерации и два свидетельства о регистрации программного обеспечения и алгоритмов в Отраслевом фонде алгоритмов и программ Российской Федерации, 20 работ опубликовано в журналах, рекомендованных ВАК. Технология литья заготовок, разработанная на основе изобретения, отмечена золотой медалью

IV Московского международного салона инноваций и инвестиций.

Структура и объем работы. Работа состоит из введения, 6 глав, заключения, списка литературы и приложений. Работа изложена на 381 странице, в том числе: основной текст на 357 страницах, 38 таблиц, 170 рисунков, библиографический список из 204 наименований на 20 страницах, приложение на 24 страницах.

КРАТКОЕ СОдержание ДИССЕРТАЦИИ

Во введении показана актуальность темы диссертации, дан анализ исследуемой проблемы и обоснован подход к её решению, определены цель и задачи исследования, охарактеризована научная новизна и практическая значимость результатов, приведен обзор структуры и содержания диссертации, выделены основные положения, выносимые на защиту.

В первой главе выполнены теоретико-информационный анализ технологического процесса непрерывной разливки стали, определение источников, способов получения и методов обработки информации в системе управления этим процессом.

АСУ ТП непрерывной разливки стали имеет двухуровневую структуру. Первый уровень выполняет информативно-контролирующую функцию. Контролируются температура и масса стали в ковше, температура и уровень металла в кристаллизаторе, расход и давление воды в зонах охлаждения и кристаллизаторе, усилие вытягивания заготовки из кристаллизатора, расход технологической смазки и т. д. Второй уровень выполняет информативно-расчетную функцию и содержит математические модели технологических процессов, программные модули анализа качества литых заготовок, поддержки принятия управленческих решений.

Недостатками действующих АСУ ТП можно считать:

– отсутствие методов и способов контроля для температурных полей затвердевающей заготовки в зонах вторичного охлаждения на первом уровне автоматизации;

– отсутствие математического описания и программных моделей для температурных полей затвердевающей заготовки в зонах вторичного охлаждения на втором уровне автоматизации;

– отсутствие оперативной управляющей связи между технологическим процессом и качеством выпускаемой заготовки.

В качестве оценок эффективности функционирования АСУ ТП непрерывной разливки стали рассматриваются скорость вытягивания и показатели для оценки внутренних дефектов заготовки. В экспериментах по оценке скорости вытягивания получены следующие результаты. При проектной скорости вытягивания в 1,1 м/мин для слябовых МНЛЗ разливка проводится со средней скоростью в 0,7 м/мин и при проектной скорости вытягивания в 5,0 м/мин, для блюмовых МНЛЗ разливка проводится со средней скоростью в 2,5–3 м/мин.

Исследование формы временных рядов, характеризующих динамику появления внутренних дефектов, позволило выявить, что процессы формирования внутренних дефектов непрерывно-литой заготовки являются нестабильными. Доля плавок с баллом внутренних дефектов более двух достигает 20 %, при этом вся плавка переводится в пониженную категорию качества и реализуется по более низкой цене. Указанные недостатки диктуют необходимость совершенствования и повышения эффективности функционирования АСУ ТП за счет расширения функциональных возможностей второго уровня автоматизации.

Во второй главе разработан и исследован метод получения экспертной информации о качестве непрерывно-литой заготовки.

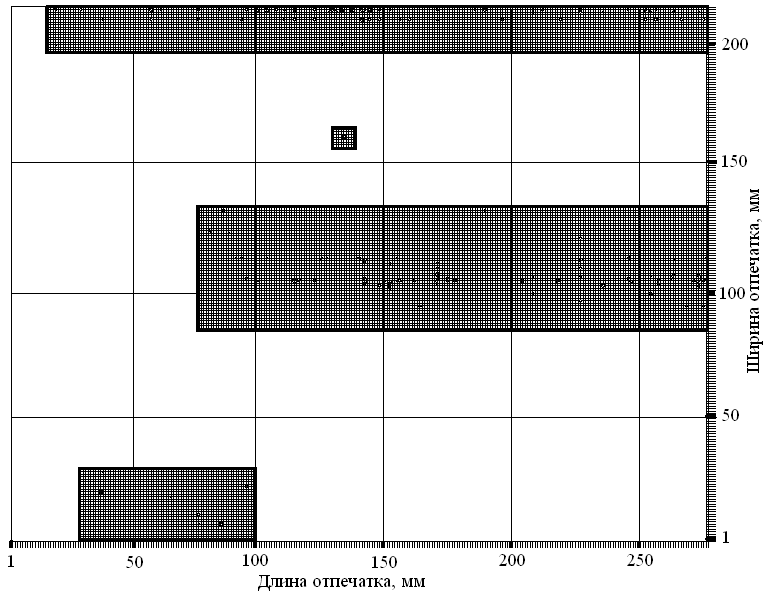

При разработке метода учтено, что действующая система управления качеством заготовки содержит динамические системы вторичного охлаждения, системы мягкого обжатия и автоматизированную систему прогнозирования качества слитка. Все системы объединены в единый автоматизированный программно-аппаратный комплекс. При всех своих достоинствах система прогнозирования имеет существенный недостаток: осмотр темплетов производится путем непосредственного визуального осмотра. Информационная база системы содержит субъективные сведения, так как традиционная методика оценивания основана на визуальном сравнении оригинала темплета или его серного отпечатка с шаблонами, предлагаемыми отраслевым стандартом 14-4-73 для заготовок прямоугольного сечения и отраслевым стандартом 14-1-235-91 – квадратного сечения. Пример фрагмента серного отпечатка для оценивания внутреннего качества заготовки приведен на рисунке 1. Автором исследовано более 150 серных отпечатков для слябовой заготовки и более 70 – для сортовой заготовки. В результате исследования создана электронная база изображений.

Х

Рисунок 1 – Фрагмент серного

отпечатка поперечного темплета

для автоматизированной оценки

арактер изображения серного отпечатка темплета непрерывно-литой заготовки позволяет рассматривать его как черно-белое изображение. Для описания изображения серного отпечатка введена функция f(x, y), характеризующая распределение яркости. Дискретное изображение серного отпечатка представляется числовой матрицей, в которой значение каждого элемента принадлежит отрезку [0, 1]. Размерность матрицы определяется шагом дискретизации по осям

. В диссертации рассчитаны статистические характеристики серного отпечатка. На основе статистических характеристик построена таблица шкалирования для оценки внутренних дефектов в заготовке по отношению Штреля с учетом классификационных признаков.

. В диссертации рассчитаны статистические характеристики серного отпечатка. На основе статистических характеристик построена таблица шкалирования для оценки внутренних дефектов в заготовке по отношению Штреля с учетом классификационных признаков. В диссертации предложены критерии, на основе которых выполнена классификация изображений на «годные» и «негодные» к обработке. Предложенные критерии позволяют выделить области дефекта, «серости» отпечатка и контрастности серного отпечатка.

Критерии выделения области дефекта имеют вид

; (1)

; (1) ;

;  , (2)

, (2)где Gобл – константа ограничения, определяемая эмпирическим путем.

Критерий «серости отпечатка» определяет границу среднего значения яркости или отношения Штреля, при котором потемнение изображения вызвано либо нарушением технологии, либо временными характеристиками

, (3)

, (3)где Qsmin – минимальное значение отношения Штреля. На основе экспериментальных данных установлено, что при Qsmin 0,3 изображение серного отпечатка является «нераспознаваемым».

Критерий контрастности изображения определяет возможность выделения «черно-белых» точек на изображении

(4)

(4)где Gкр – критическое значение максимальной разности значения функции в данной точке и средней яркости отпечатка;

– отношение Штреля. При выполнении критерия контрастности нет смысла рассматривать изображения отпечатка как неоднородную область.

– отношение Штреля. При выполнении критерия контрастности нет смысла рассматривать изображения отпечатка как неоднородную область. Решена задача выделения и подсчета количества точек изображения серного отпечатка с пониженной яркостью, т. е. тех точек, в которых возможно существование дефекта. Для этого введены две функции: функция для выделения дефектной точки с пониженной яркостью и функция для определения конечного множества точек с пониженной и повышенной яркостью. Функция для выделения точки с пониженной яркостью на изображении серного отпечатка имеет вид

(5)

(5)где h – эмпирическая величина, определяющая разность между средней яркостью отпечатка и яркостью в выбранной точке, при которой считаем точку «дефектной».

Функция для формирования отметки «дефектной» точки на i-м изображении имеет вид

(6)

(6)C помощью функции (6) происходит фиксирование факта наличия точки с пониженной яркостью: 1 – точка имеет пониженную яркость по отношению к общему серому фону изображения, 0 – точка имеет яркость выше среднего серого фона изображения и не может относиться к области внутреннего дефекта.

Для идентификации областей поверхности поперечного темплета с наибольшей вероятностью нарушения сплошности заготовки построена функция

, (7)

, (7)где n – количество отпечатков, используемых в исследовании.

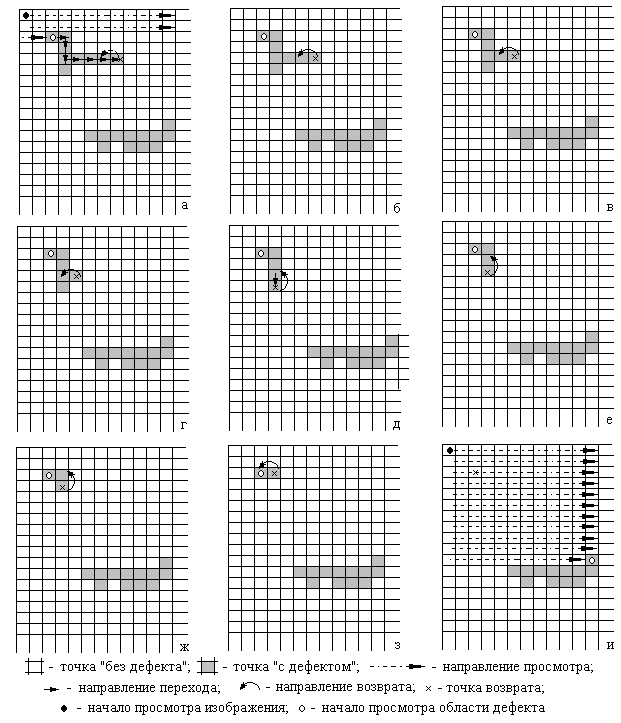

Дефект на изображении является объектом нерегулярной формы. Для определения всех точек одного дефекта необходимо выделять все связанные элементы группы, от первого и до последнего. Порядок рекурсивного поиска дефектов представлен на рисунке 2.

Рисунок 2 – Порядок рекурсивного поиска дефекта

На основе анализа значений вероятностной функции (7) выявлены наиболее «опасные» участки в поперечном сечении заготовки, которые в большей степени подвержены нарушению сплошности заготовки. Такими областями являются осевая и периферийные зоны заготовки. Схема расположения этих зон показана на рисунке 3.

Рисунок 3 – Схема расположения областей с повышенным

дефектообразованием

Минимальное значение вероятностной функции составляет ноль и достигается в 44 635 точках из 62 370, что составляет 71,5 %, т. е. 71,5 % поверхности серного отпечатка является «бездефектной». Максимальное значение вероятностной функции – 0,39 достигается только в одной точке. Среднее значение функции составляет 0,012, причем количество точек, для которых вероятность образования дефектов больше среднего, – 25 %.

В лаборатории физико-механических и металлографических испытаний толстолистового и сортового проката Центральной лаборатории контроля комбината функционирует АРМ технолога по регистрации результатов контроля макроструктуры непрерывно-литой заготовки.

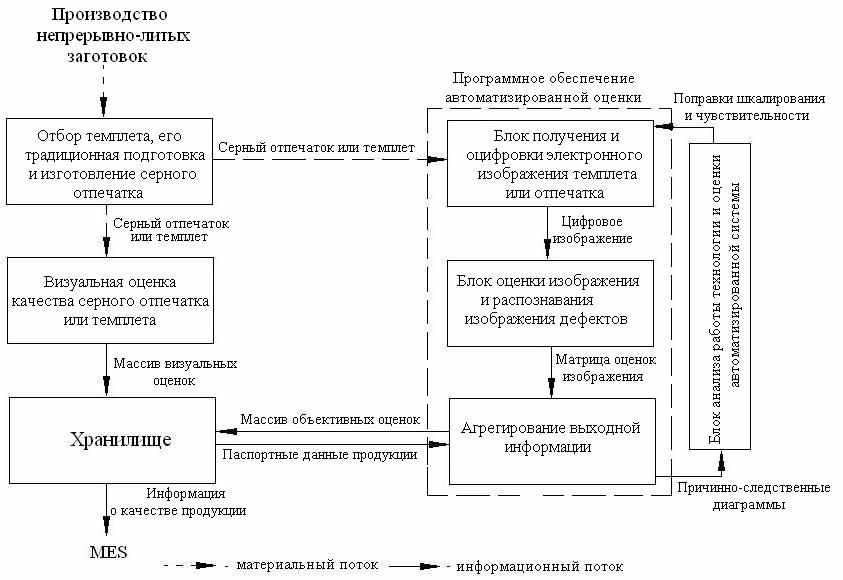

Для АРМ разработано программное обеспечение «Quality and Steel» (Q&S), позволяющее производить оценку внутреннего качества заготовок на основе распознавания фрагментов в изображении серного отпечатка. Общая схема подсистемы оценки качества заготовки в составе АСУ ТП приведена на рисунке 4. Из рисунка следует, что в процессе литья заготовки используется традиционная технология разрушающего контроля. Травленный темплет фотографируется и его электронное изображение помещается в хранилище данных корпоративной информационной системы. В диссертации показано, что перспективным направлением развития систем для оценки качества литых заготовок является ее адаптация к цветным фотографиям темплета.

Рисунок 4 – Общая схема надстраивания системы оценки и управления

В третьей главе выполнена формализация задачи многокритериальной оптимизации режимов охлаждения непрерывно-литой заготовки, отличающаяся заданием бинарного отношения на множестве критериев с учетом предпочтения лица, принимающего решения.

В условиях кислородно-конверторного цеха сталь разливается в заготовки сечением 250(850÷2540) мм. В связи с этим при решении задачи оптимизации, как правило, ограничиваются использованием одномерной математической модели охлаждения бесконечной пластины с движущимися границами раздела трех фаз. Однако при исследовании процесса кристаллизации заготовки квадратного сечения, как следует из главы 2, такое ограничение недопустимо. Поэтому заготовка рассматривается как бесконечный параллелепипед с внутренними слоями, соответствующими фазам агрегатного состояния стали внутри заготовки.

При построении математической модели теплового состояния заготовки использованы следующие предположения:

– поперечное сечение заготовки имеет прямоугольную форму, как частный случай может рассматриваться квадратное сечение;

– изменение температурных полей внутри заготовки происходит только за счет теплопроводности;

– скорость разливки достаточна для того, чтобы вдоль металлургической длины заготовки можно было бы пренебречь теплопереносом путем теплопроводности;

– охлаждение заготовки является несимметричным и настройка режимов охлаждения по каждой из граней может выполняться независимо друг от друга;

– выбор режимов охлаждения рассматривается после выхода заготовки из кристаллизатора, когда сформировалась первичная твердая «оболочка» известной толщины;

– начало отсчета для системы координат располагается в геометрическом центре поперечного сечения заготовки.

Тепловое состояние заготовки описывается уравнением теплопроводности

(8)

(8)которое задано с учетом выделения теплоты кристаллизации в двухфазной зоне при

,

,  и выполнении начальных условий в виде известной функции для температурного поля по сечению заготовки после выхода ее из кристаллизатора

и выполнении начальных условий в виде известной функции для температурного поля по сечению заготовки после выхода ее из кристаллизатора (9)

(9)и граничных условий третьего рода для каждой грани заготовки, обеспечивающих несимметричность ее охлаждения:

(10)

(10) (11)

(11)В (8)–(11) введены обозначения: T(x,y,) – температура вещества в данной точке, С; (T) – плотность рассматриваемой фазы как функция от температуры в данной точке, м3/кг; L – скрытая теплота кристаллиза-

ции, Дж/кг; a – ширина заготовки, м; b – высота заготовки, м; S – сечение жидкой фазы; (T) – функция изменения коэффициента теплопроводно-

сти, Вт/(мС); сэф(T) – функция изменения коэффициента теплоемко-

сти, Дж/(мС); i() – суммарные коэффициенты теплообмена с внешней средой, Вт/(м2С); Ui() – температура окружающей среды в момент времени ; пр = пр 0 – приведенный коэффициент излучения, соответствующий поверхности слитка, Вт/(м2К4); пр – степень черноты поверхности слитка; 0 – коэффициент излучения абсолютно черного тела; k – индекс, определяющий широкие грани; m – индекс.

В соответствии с квазиравновесной теорией кристаллизации слитка сечение жидкой фазы в модели представлено в виде (Борисов В. Т.)

,

,  . (12)

. (12)Соответственно

. (13)

. (13)Граничные условия для температуры и сечения жидкой фазы:

; (14)

; (14) . (15)

. (15)Для (12)–(15) введены обозначения: ТА – температура плавления чистого железа, С; изобарический коэффициент; k – коэффициент распределения примеси в стали принимается как эмпирическая величина; y1, y2 – ордината точки по высоте заготовки с температурой солидус; y3, y4 – ордината точки по высоте заготовки с температурой ликвидус.

На основе эмпирических данных построены список дополнительных ограничений и причинно-следственные диаграммы. Список построен с учетом условий затвердевания заготовки в зонах вторичного охлаждения. Причинно-следственные диаграммы отображают влияние комплекса физико-химических и технологических параметров на формирование дефектов в заготовке (рисунок 5).

На рисунке 5 использованы обозначения: ОХН – балл развития осевой химической неоднородности; ОТ – балл развития осевых трещин;

Тразл – средняя температура расплава в промежуточном ковше, С; [P], [Al], [C], [Mn] – процентное содержание химических элементов в расплаве;

М – абсолютный расход охладителя, м3/ч; DR и Dr – протяженность зон столбчатых кристаллов в перпендикулярном сечении заготовки, м;

S – толщина заготовки, м; Sсечения – площадь поперечного сечения заготовки, м2.

Рисунок 5 – Причинно-следственная диаграмма для среднего

значения баллов ОХН и ОТ

На основе изучения взаимосвязей и выбранных ограничений построен список возможных целевых функций (таблица 1).

Таблица 1 – Перечень целевых функций, определяющих требования к технологическим

параметрам непрерывной разливки стали и качеству заготовки

| Требование | Аналитическая запись |

| Достижение максимально возможной скорости вытягивания заготовки v из кристаллизатора при средней температуре металла в промежуточном ковше Тразл |  |

| Достижение минимального времени нахождения заготовки на технологической линии серии |  |

| Достижение температурного поля заготовки, максимально близкого к заданному значе- нию Тгр перед машиной газовой резки |  |

| Достижение минимального изменения температуры в заданном сечении заготовки на 1 мм ширины и высоты |  |

| Достижение минимально возможного изменения температуры на поверхности заготовки |  |

| Достижение минимально возможного балла Iq развития внутренних дефектов заготовки, q – номер вида внутреннего дефекта заготовки |  |

Продолжение таблицы 1

| Требование | Аналитическая запись |

| Достижение максимально возможных среднемассовых температур по объему V заготовки и в её поверхностных слоях Sсечения |  ; ; ; ; |

| Достижение минимально возможного расхода охладителя Мохл |  |

| Достижение минимальной протяженности зон столбчатых кристаллов DR и Dr по сечению заготовки |  |

| Достижение минимального отличия между эталонным и полученным изображением серного отпечатка |  |

| Достижение минимальной вероятности нарушения сплошности заготовки в каждой точке сечения |  |

Сформулирована задача выбора оптимальных режимов охлаждения литой заготовки из исходного множества режимов X. Формализованное описание задачи выполнено с использованием положений теории предпочтений. Множество X строится одним из двух способов. В случае первого способа X представляет собой множество трехмерных числовых матриц со значениями температур в каждой точке выбранной разностной сетки разбиения по объему заготовки, полученных при различных наборах значений технологических параметров, найденных при решении системы уравнений (8)–(15). При втором способе X представляет собой множество двухмерных числовых матриц, содержащих коэффициенты теплоотдачи с поверхности заготовки во внешнюю среду в каждой точке разностной сетки по периметру заготовки и ее длине, полученных при решении системы уравнений (8)–(15).

С использованием целевых функций (см. таблицу 1) в диссертации выполнено несколько постановок задач в формальном виде.

Задача 1. Производственная цель: определить режимы охлаждения непрерывно-литой заготовки в МНЛЗ, при которых температура поверхности по ее металлургической длине изменяется согласно заданной функции. Режимы должны обеспечивать получение равномерной заданной температуры заготовки перед машиной газовой резки в заданный промежуток времени. При этом развитие внутренних дефектов заготовки должно быть минимальным или оцениваться баллом по шкалам отраслевого стандарта не выше заданного значения.

Формальная постановка задачи:

– множество допустимых решений Х;

– множество выбранных критериев

;

;– отношение предпочтения критериев

.

.Задача 2. Производственная цель: определить режимы охлаждения непрерывно-литой заготовки в МНЛЗ, обеспечивающие в течение заданного времени разливки одной плавки равномерное снижение температуры по сечению заготовки. При этом требуется получить заданную температуру поверхности заготовки перед машиной газовой резки, максимальную среднемассовую температуру при минимально возможном расходе охладителя.

Формальная постановка задачи:

– множество допустимых решений Х;

– множество выбранных критериев

;

;– отношение предпочтения критериев f4

f3

f3 f7

f7 f8

f8 f9

f9 f10

f10 f1.

f1.Задача 3. Производственная цель: определить такие режимы охлаждения непрерывно-литой заготовки в МНЛЗ, чтобы получить максимально возможный объем производства за счет повышения скорости вытягивания заготовки из кристаллизатора с максимально возможной среднемассовой температурой и заданной кристаллической структурой при минимальных расходах охладителя.

Формальная постановка задачи:

– множество допустимых решений Х;

– множество выбранных критериев

;

;– отношение предпочтения критериев:

.

.Для всех задач введено дополнительное ограничение на постоянство максимально возможной скорости вытягивания заготовки из кристаллизатора в течение одной плавки. Критерии f6 и f12 использованы для статистического контроля технологии непрерывной разливки стали и качества полученной заготовки по одной плавке и серии плавок. Критерии f13 и f14 вводились в выбранные множества дополнительно. Определение предпочтения критериев позволило привести задачу к однокритериальному виду и решать ее методом последовательных уступок. Список рассмотренных выше задач выбора оптимальных режимов охлаждения не является полным и может быть расширен. Разработка общего подхода к постановке задач выбора режима оптимального охлаждения позволила разработать и алгоритм решения этих задач.

В четвертой главе выполнена модификация неградиентного метода случайного поиска с операторами адаптации. Выполнено исследование эффективности применения метода для идентификации параметров оптимальных режимов вторичного охлаждения при зональном построении машин непрерывного литья заготовок и динамическом изменении скоростных показателей, и представлены результаты решения задачи оптимизации по определению режимов вторичного охлаждения заготовки за счет достижения заданных температурных полей по сечениям и объему заготовки.

При решении задачи рассматриваются множество критериев

, демонстрационные критерии f6 и f12. Предпочтения критериев представляют собой цепочку

, демонстрационные критерии f6 и f12. Предпочтения критериев представляют собой цепочку .

.Решение задачи выполнено в предположении, что многогранник возможных решений ограничивается временным рядом со структурными изменениями для описания коэффициента теплоотдачи с поверхности заготовки со стороны большого и малого радиусов МНЛЗ, а также для боковых граней заготовки

где

– коэффициенты теплоотдачи в i-й зоне водовоздушного охлаждения МНЛЗ, Вт/(м2С); zi – фиктивная переменная, определяющая наличие и подключение зоны водовоздушного охлаждения в выбранном режиме: zi =1 – при наличии зоны и zi = 0 – при ее отсутствии;

– коэффициенты теплоотдачи в i-й зоне водовоздушного охлаждения МНЛЗ, Вт/(м2С); zi – фиктивная переменная, определяющая наличие и подключение зоны водовоздушного охлаждения в выбранном режиме: zi =1 – при наличии зоны и zi = 0 – при ее отсутствии; – текущее время рассмотрения, с; i – время прохождения заготовкой i-й зоны вторичного охлаждения, с;

– коэффициенты теплоотдачи с поверхности заготовки в зоне воздушного охлаждения. Количество зон определяется конструкцией МНЛЗ: согласно технологической инструкции машины для отливки заготовок прямоугольного сечения предусмотрено восемь зон, для сортовой машины – только четыре.

– коэффициенты теплоотдачи с поверхности заготовки в зоне воздушного охлаждения. Количество зон определяется конструкцией МНЛЗ: согласно технологической инструкции машины для отливки заготовок прямоугольного сечения предусмотрено восемь зон, для сортовой машины – только четыре.На Магнитогорском и Новолипецком металлургических комбинатах проведены экспериментальные исследования по определению коэффициентов теплоотдачи. Экспериментальные и теоретические исследования позволили априорно определить верхнюю и нижнюю допустимую границы для значений коэффициентов теплоотдачи в каждой зоне при установке плоскофакельных форсунок. В соответствии с определенными целевыми функциями (глава 3) задача оптимизации сформулирована следующим образом: определить режимы охлаждения заготовки в МНЛЗ, позволяющие в течение разливки одной плавки достичь равномерного снижения температуры по сечению заготовки. Снижение должно производиться до заданной температуры поверхности заготовки перед машиной газовой резки с обеспечением максимальной среднемассовой температуры при минимально возможном расходе охладителя.

Формализованное описание задачи оптимизации содержит:

– множество допустимых решений в виде набора строковых матриц Х, состоящих из значений коэффициентов теплоотдачи с поверхности непрерывно-литой заготовки;

– множество выбранных критериев

;

;– отношение предпочтения критериев

.

.Так как рассматриваемая задача является многокритериальной, то для ряда критериев введены ограничения и функции потерь. Функция потерь, описывающая разность температур по сечению заготовки для критерия f4, имеет вид:

где Tтр – требуемое значение выходного сигнала, определенное экспериментальными способами, при котором существуют наименьшая угроза нарушения сплошности заготовки и, в частности, образование внутренних трещин, перпендикулярных широкой грани заготовки, С; Tр – получаемое значение разности температур на 1 мм длины, С; x – длина шага в разностной сетке, мм; n – количество разбиений. Значение функции потерь определяется на границе зон вторичного охлаждения.

Функция потерь для критерия f3 (температуры поверхности непрерывно-литой заготовки перед машиной газовой резки) определена следующим образом:

где Tтр – требуемая температура поверхности заготовки перед машиной газовой резки, задаваемая производственными условиями на складирование или транзит слябов; Tр – получаемое значение температуры, С; кон – время нахождения заготовки на технологический линии, с. Величина требуемой температуры может принимать значения из интервала от температуры окружающей среды до 1 250 С.

Аналогичным образом определены функции потерь для критериев:

– среднемассовой температуры в поверхностных слоях заготовки со стороны большого радиуса МНЛЗ (критерий f7):

– среднемассовой температуры в поверхностных слоях заготовки со стороны малого радиуса МНЛЗ (критерий f7):

– среднемассовой температуры по объему заготовки (критерий f8):

Для решения поставленной многокритериальной задачи применен неградиентный метод случайного поиска с операторами адаптации.

Первоначальное приближение искомых параметров задано априорными многогранниками возможных решений системы дифференциальных уравнений, которые сужаются или расширяются по апостериорным значениям функций потерь. Направление сужения или расширения интервала случайного поиска определено на основе априорного физического объяснения протекающих явлений и причинно-следственных диаграмм. Реализация изменения интервала случайного поиска для параметров управляющей функции выполнена на основе операторов адаптации.

Процесс оптимизации носит циклический характер. Полный цикл оптимизации содержит 9 этапов. Между этапами и зонами вторичного охлаждения МНЛЗ установлено однозначное соответствие. Для реализации каждого этапа использованы разработанная математическая модель теплового состояния заготовки в зоне охлаждения, оператор адаптации и генератор значений коэффициента теплоотдачи

. На рисунке 6 приведена общая схема процесса оптимизации. Этапы оптимизации на рисунке соответствуют блокам

. На рисунке 6 приведена общая схема процесса оптимизации. Этапы оптимизации на рисунке соответствуют блокам  . С использованием математической модели выполняется расчет температурного поля непрерывно-литой заготовки в зоне вторичного охлаждения для выбранных исходных данных по предлагаемому алгоритму. При первом входе в цикл оптимизации выбирается коэффициент теплоотдачи для зоны по верхней границе многогранника допустимых решений. Учитывая, что при более высоких коэффициентах теплоотдачи отвод тепла проходит более интенсивно, предполагается сужение интервала в сторону уменьшения этого значения. Оператор адаптации

. С использованием математической модели выполняется расчет температурного поля непрерывно-литой заготовки в зоне вторичного охлаждения для выбранных исходных данных по предлагаемому алгоритму. При первом входе в цикл оптимизации выбирается коэффициент теплоотдачи для зоны по верхней границе многогранника допустимых решений. Учитывая, что при более высоких коэффициентах теплоотдачи отвод тепла проходит более интенсивно, предполагается сужение интервала в сторону уменьшения этого значения. Оператор адаптации  предназначен для изменения интервала на многограннике решения от минимального значения до выбранного случайным образом значения

предназначен для изменения интервала на многограннике решения от минимального значения до выбранного случайным образом значения  генератором. Дальнейшая адаптация проводится по значениям

генератором. Дальнейшая адаптация проводится по значениям  двух предыдущих шагов.

двух предыдущих шагов.

Рисунок 6 – Общая схема процесса многокритериальной оптимизации

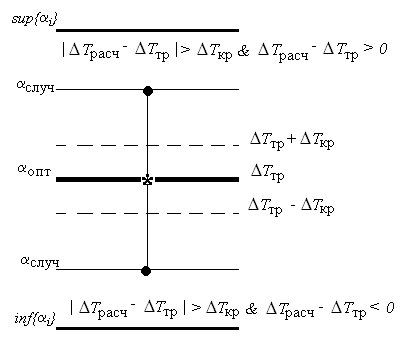

Схема областей для оператора адаптации приведена на рисунке 7. Адаптация выполняется до тех пор, пока значение функции потерь не станет равным нулю. Это является условием перехода, определённым первым критерием оптимизации, к следующему этапу. В программе реализован ввод значения

, что позволяет работать в режиме автоматизированного управления процессом оптимизации. При первом применении оператора адаптации значение A = sup{i()}, значение B = inf{i()} и первое значение I = rnd(A B)+B.

, что позволяет работать в режиме автоматизированного управления процессом оптимизации. При первом применении оператора адаптации значение A = sup{i()}, значение B = inf{i()} и первое значение I = rnd(A B)+B.

Рисунок 7 – Схема областей для оператора адаптации

По завершении 9 этапа процесса оптимизации проверяется требование по температуре поверхности заготовки перед машиной газовой резки. Если функция потерь не принимает нулевое значение, то пересматриваются режимы охлаждения, начиная с седьмой зоны для слябовой МНЛЗ и с четвертой зоны для сортовой МНЛЗ. Переходы на общей схеме процесса оптимизации, соответствующие сортовой МНЛЗ, на рисунке 6 показаны штриховой линией. При пересмотре режимов охлаждения могут быть внесены изменения в заданное значение температуры поверхности заготовки и перепада температур по сечению заготовки.

При нулевом значении функции потерь l2 проверяются значения функций l3, l4 и l5. Проверка этих значений производится параллельно, так как связанные с ними критерии одновременно должны принимать или максимальное, или минимальное значение. Если значения этих функций не принимают нулевое значение, то пересматривается процесс охлаждения заготовки, начиная с первой зоны вторичного охлаждения как для слябового, так и сортового агрегатов.

В качестве управляющего воздействия в этом случае используются значения интервала Ткр для каждой зоны вторичного охлаждения. При повышенных среднемассовых температурах значение Ткр возрастает до возможно допустимых значений. Соответственно при пониженных среднемассовых температурах Ткр уменьшается до возможно допустимых значений.

При нулевых значениях всех функций потерь считается, что найдено оптимальное решение. В качестве результата принимаем множество коэффициентов теплоотдачи и температурное поле непрерывно-литой заготовки по всей ее металлургической длине во всех точках введенной сеточной функции.

По результатам вычислительных экспериментов рассчитаны возможные значения критериев до и после оптимизации для сталей марок Ст3сп и 08Ю. Результаты приведены в таблице 2 и на рисунках 8 и 9.

Таблица 2 – Значения критериев оптимальности до и после оптимизации

| Параметр | Марка стали | |||

| Ст3сп | 08Ю | |||

| До | После | До | После | |

| Среднемассовая температура поверхностного слоя со стороны большого радиуса МНЛЗ, С | 1010 | 988 | 1023 | 1029 |

| Среднемассовая температура поверхностного слоя со стороны малого радиуса МНЛЗ, С | 1116 | 998 | 1032 | 1029 |

| Среднемассовая температура поверхностного слоя с торца заготовки, С | 875 | 842 | 898 | 878 |

| Среднемассовая температура по объему заготовки, С | 1138 | 1114 | 1162 | 1157 |

| Средняя температура заготовки перед машиной газовой резки, С | 960 | 957 | 995 | 1009 |

Рисунок 8 – Изменение среднемассовой температуры

по сечению заготовки:

1 – до; 2 – после оптимизации

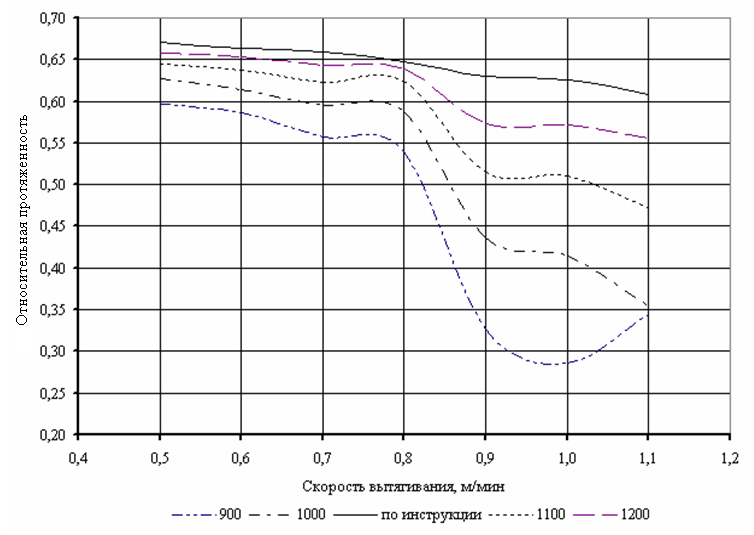

Рисунок 9 – Относительная протяженность зоны кристаллов

в заготовке прямоугольного сечения

По полученным результатам можно утверждать:

1) при одинаковых начальных условиях для температурных полей на выходе заготовки из кристаллизатора возрастает значение среднемассовой температуры по сечению в начальные моменты времени, что позволяет снижать температурный перепад на 1 мм длины (см. рисунок 8);

2) снижение интенсивности охлаждения в первых зонах позволяет сгладить «мосты» переохлаждения, а для стали 08Ю практически их ликвидировать (см. рисунок 8);

3) при незначительном снижении среднемассовой температуры ( 5 %) происходит существенное снижение падения температуры на 1 мм ширины (до 67 %) и высоты (до 72 %);

4) использование равномерного распределения охладителя по ширине заготовки в любом случае (до и после оптимизации режимов) приводит к существенному переохлаждению угловой части заготовки.

Из рисунка 9 следует, что снижение относительной протяженности зоны столбчатых кристаллов начинается при скорости 0,8 м/мин.

В этой же точке при исследовании дефектов слитка наблюдается рост среднего балла по всем дефектам. Максимум балла достигается при скорости 0,95 м/мин. Для части дефектов средний балл уменьшается (осевая химическая неоднородность и осевые трещины), а для остальных – происходит медленный рост среднего балла. Все построенные зависимости для относительной протяженности зоны столбчатых кристаллов и среднего балла дефектов указывают на то, что в настоящих условиях более рационально проводить непрерывную разливку стали марки Ст3сп при скоростях

0,5–0,8 м/мин и с диапазоном температуры поверхности в конце разливки от 1 000 до 1 200 С.

На рисунке 10 приведены сравнительные диаграммы для абсолютных расходов охладителя до и после решения задачи оптимизации для стали марки Ст3сп. Цифрами 1, 2, 3 на рисунке отмечены расходы охладителя по верхней, нижней и боковой граням заготовки соответственно до решения задачи оптимизации, цифрами 4, 5, 6 – после решения задачи оптимизации.

Рисунок 10 – Расходы охладителя, подающегося на поверхность заготовки

до и после решения задачи оптимизации для стали марки Ст3сп

Результаты решения многокритериальной оптимизационной задачи подтвердили возможность получения равномерного распределения температурных полей в заготовке как за счет совершенствования режимов вторичного охлаждения на действующих установках непрерывного литья заготовок, так и внесения изменения в их конструкцию. Среди параметров, определяющих динамику процесса охлаждения и затвердевания непрерывно-литой заготовки, существенное место занимает скоростной режим вытягивания заготовки из кристаллизатора. Динамика скоростного режима определяет условия охлаждения заготовки, в результате чего образуются так называемые пояса на поверхности и создаются благоприятные условия для образования и развития внутренних дефектов.

В диссертации предложена модель временного ряда скоростной компоненты вытягивания заготовки из кристаллизатора, на основе которой можно выполнить более точное управление режимами охлаждения.

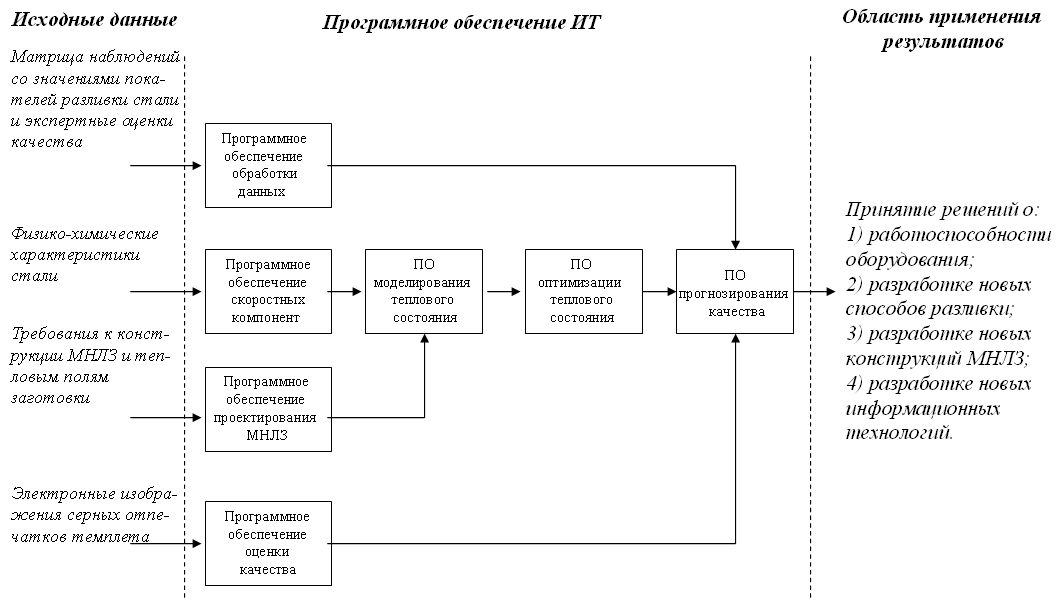

В пятой главе выполнена разработка алгоритмов и прикладных программных продуктов поддержки принятия решений при управлении качеством непрерывно-литых заготовок, получаемых в условиях электросталеплавильного и кислородно-конвертерного цехов. Разработанное программное обеспечение выполняет реализацию моделей для теплового состояния заготовки, методов распознавания изображений и решения многокритериальной задачи оптимизации.

Схема взаимосвязи программных продуктов по управлению непрерывной разливкой стали приведена на рисунке 11. В качестве исходных данных этой системы используется набор показателей, собранных в ходе пассивного или активного эксперимента. Также включаются требования к построению МНЛЗ, к температурным полям затвердевающей заготовки, являющимся предпосылками формирования дефектов заготовки. Выполнена разработка программного обеспечения представленной системы. Исключением является программное обеспечение для обработки данных, так как существуют программные продукты, выполняющие подобные операции.

Рисунок 11 – Схема взаимодействия программных продуктов

системы управления

В шестой главе предложены обобщенные зависимости для программы управления технологическими режимами вторичного охлаждения при получении непрерывно-литых заготовок повышенного качества. На основе предложенных обобщенных зависимостей разработаны три способа непрерывной разливки стали на машинах криволинейного типа, защищенные патентами Российской Федерации.

Первый способ непрерывного литья заготовок предполагает подачу из промежуточного ковша стали, содержащей углерод, кремний, марганец и алюминий, в кристаллизатор, вытягивание из него заготовки и ее охлаждение по зонам путем подачи воды на поверхность заготовки со стороны большого и малого радиусов. Способ отличается тем, что расход воды по зонам определяют из выражения

(16)

(16)где F – общий расход воды в зонах охлаждения со стороны большого и малого радиуса, м3/ч; i – индекс, определяющий номер зоны вторичного охлаждения; kij – эмпирические коэффициенты; N – количество зон охлаждения; H – ширина заготовки, м; V – скорость вытягивания заготовки, м/мин; T1 – температура поверхности заготовки на выходе из последней зоны охлаждения, С; T2 – температура металла в промежуточном ковше, С.

Значение эмпирических коэффициентов зависит от процентного содержания химических элементов в стали:

,

,где aij, bij, cij, dij, eij – коэффициенты, полученные опытным путем; [C], [Si], [Mn], [Al] – содержание углерода, кремния, марганца и алюминия в стали, %.

Способ обеспечивает выбор режимов охлаждения непрерывно-литых заготовок, позволяющих без изменения конструкции действующих машин получить заданную температуру поверхности на выходе из последней зоны охлаждения. При этом обеспечивается равномерное охлаждение поверхности по ее металлургической длине в машине непрерывного литья заготовок, что, в свою очередь, приводит к минимизации внутренних термических напряжений в слитке и препятствует образованию дефектов.

Второй способ непрерывного литья заготовок для малоуглеродистой стали предполагает подачу металла в кристаллизатор, вытягивание из него заготовки и ее охлаждение. Способ отличается тем, что общий расход воды для зон вторичного охлаждения со стороны большого и малого радиусов машины непрерывного литья заготовок рассчитывается по формулам:

;

;

где F1 – расход воды для зон вторичного охлаждения со стороны большого радиуса машины непрерывного литья заготовок, м3/ч; F2 – расход воды для зон вторичного охлаждения со стороны малого радиуса машины непрерывного литья заготовок, м3/ч; V – скорость вытягивания заготовки, м/мин;

I – средний балл осевой химической неоднородности заготовки; [С] – содержание углерода в стали, %; [Mn] – содержание марганца в стали, %; [S] – содержание серы в стали, %; [Al] – содержание алюминия в стали, %.

Третий способ непрерывного литья заготовок из низкоуглеродистой стали, включает подачу низкоуглеродистой стали, содержащей углерод, марганец и серу, в кристаллизатор, вытягивание из него заготовки и охлаждение ее по зонам вторичного охлаждения путем подачи воды со стороны большого и малого радиусов машины непрерывного литья. Способ отличается тем, что отношение плотностей орошения водой для зон вторичного охлаждения со стороны большого и малого радиусов определяют из соотношения

где fБР, fMР – удельные расходы воды на все зоны вторичного охлаждения машины непрерывного литья заготовок, м3/(м2ч); I – балл осевой рыхлости в заготовке по ОСТ 14–11–73; R – расстояние от поверхности заготовки со стороны большого радиуса МНЛЗ до границы смыкания тепловых фронтов на поперечном сечении, м; r – расстояние от поверхности заготовки со стороны малого радиуса МНЛЗ до границы смыкания тепловых фронтов на поперечном сечении, м; R – r – смещение теплового фронта относительно геометрического центра поперечного сечения заготовки, м; [Mn], [S],

[C] – процентное содержание марганца, серы, углерода в стали, %; V – скорость вытягивания заготовки из кристаллизатора, м/мин.

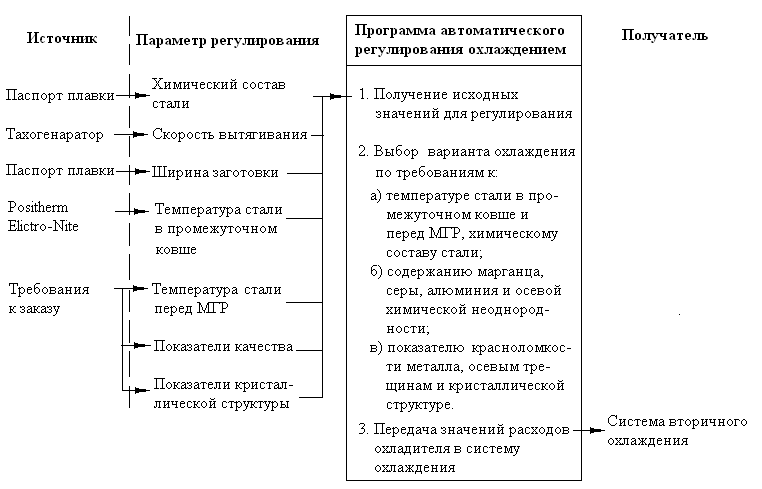

Наличие обобщающих зависимостей позволило предложить новые варианты работы программы автоматического регулирования вторичным охлаждением. На рисунке 12 приведена схема автоматического регулирования режимов охлаждения заготовки после апробации и внедрения результатов .

Результаты теоретических исследований опробованы на машинах криволинейного типа, функционирующих в условиях кислородно-конвертерного цеха Магнитогорского металлургического комбината. При этом получен экономический эффект в размере 20 млн. рублей в год.

Тахогенератор

Рисунок 12 – Схема программы автоматического регулирования режимов

охлаждения заготовки