Основы построения автоматизированных систем проектирования технологических процессов и сопровождения производства изделий в геофизическом приборостроении

| Вид материала | Автореферат |

- Методика проектирования автоматизированных систем, 36.85kb.

- План занятий третьего года обучения, по специальности «Программное обеспечение вычислительной, 103.35kb.

- Рабочей программы дисциплины Проектирование автоматизированных систем по направлению, 34.43kb.

- Основы построения автоматизированных систем иерархически-взаимосвязанного управления, 455.86kb.

- Основы построения автоматизированных систем иерархически-взаимосвязанного управления, 455.78kb.

- Аннотация рабочей программы дисциплины «Теория автоматического управления» Направление, 32.95kb.

- 220703 Автоматизация технологических процессов и производств, 46.56kb.

- Задачи и методы синтеза линейных су. Линейные дискретные модели су: основные понятия, 80.42kb.

- Влияние технологических процессов на формирование затрат производства и себестоимости, 29.68kb.

- Программа предназначена для работников машиностроительных предприятий, имеющих среднее, 16.96kb.

Научные и практические результаты переданы в эксплуатацию и используются при выполнении НИР, подготовке специалистов и магистров по направлениям «Конструкторско-технологическое обеспечение машиностроительных производств» и «Автоматизация и управления» в Тверском государственном техническом университете.

Публикации. По теме диссертации опубликовано более 40 печатных научных работ.

Структура и объем работы. Диссертация состоит из введения, 6 глав, заключения, списка использованной литературы и приложений. Основное содержание работы изложено на 361 странице машинописного текста, включающих 121 рисунок, 11 таблиц, 5 приложений, список использованной литературы (251 наименование).

Содержание работы

Во введении обоснована актуальность темы диссертационной работы, в историческом плане рассмотрены этапы научных исследований в области создания методологии проектирования технологических процессов (ТПр) и САПР ТП, управления работой технологических подразделений (ТП). Сформулированы основные теоретические положения, выносимые на защиту и определяющие научную новизну. Приводится краткое содержание работы по главам.

В первой главе осуществляется обоснование актуальности исследования в области разработки САПР ТП и АССП в геофизическом приборостроении (ГФП).

К настоящему времени доля предприятий единичного и мелкосерийного производства (к которым относилось и относится геофизическое приборостроение) в России и за рубежом увеличилась до 35-40% с 5-10% в середине 80-х годов. Значительная часть предприятий ГФП, в связи со спецификой изделий, занята выпуском своих разработок, отличающихся высокой наукоемкостью, и успешно конкурирующих с зарубежными. Предприятия ГФП, как представители единичного и мелкосерийного производства, оказались в стороне от вопросов совершенствования технологической подготовки производства (ТПП) и управления, и научных разработок, касающиеся этих вопросов. Отличительными чертами ГФП, позволяющими его выделить в единичном и мелкосерийном производстве, являются следующие: 1) высокая наукоемкость и стоимость изделий, практически вновь полностью разрабатываемых и изготавливаемых фирмой; 2) сложность и трудоемкость деталей и ТПр, определяемые специфичностью конструкторско-технологических параметров изделий и их служебным назначением (высокая температура и давление, агрессивные среды); 3) весьма ожидаемы конструктивные изменения в процессе изготовления, что влечет корректировку сроков и планов; 4) высокая технологическая сложность и разнообразие изделий приводит к выполнению части операций и ТПр на стороне; 5) цикл изготовления прерывается не только работами, выполняемыми на стороне, но и работами, выполняемыми вне ТП фирмы (метрология узлов и приборов, монтаж электроники, испытания в термобарокамере), поэтому велико влияние случайных временных факторов на длительность изготовления; 6) зависимость сроков изготовления от своевременности поставок (в т.ч. и зарубежных) по изменяемой номенклатуре; 7) необходимость реализации разнообразных, иногда повторяющихся, технологических методов на разных этапах ТПр; 8) недопустимость отступления от организационно-технологического проектирования ТПр, что приведет к увеличению стоимости, сроков изготовления и снижению конкурентоспособности изделий.

Планы предприятий в течение года постоянно накапливаются, что заставляет пересматривать календарные сроки изготовления приборов по контрактам. Контракты разнятся по целевым установкам их выполнения (с минимальной себестоимостью, в минимальные сроки и т.д.). Ситуация в ТП динамична, что заставляет менять правила разработки ТПр. Следовательно, ТПП и управление ТПр следует рассматривать, как интегрированную организационно – технологическую задачу. Рассмотрены характеристики ТП и организационно-функциональная структура ПС. Проанализирована номенклатура изделий и деталей, изготавливаемых в ПС, технология их механической обработки, ведущаяся, в основном, на оборудовании токарной, фрезерной, координатной, долбежной и шлифовальной групп.

В настоящее время рынок программных средств представлен разнообразными системами, обеспечивающих автоматизацию ТПП (CAD/CAM/CAE системы). Наиболее часто используемыми САПР ТП среднего уровня являются разработки компаний: отечественных - АСКОН (Компас), Топ Системы (T-Flex), СПРУТ - технология, Вектор-Альянс (ТехноПРО), Omega ADEM Technologies (АДЕМ), ЗАО Русская Промышленная Компания (EdgeСАМ) и др.; зарубежных – НПП ИНТЕРМЕХ (TEXCARD), SolidEdge, PowerSolutions, Consistent Software (Technology CS). Анализ показал, что системы предназначены для серийного производства, не имеют выраженной иерархии, обеспечивают невысокую степень формализации проектирования, в автоматическом режиме решаются расчетные задачи, проектирование по методу типизации и формирование документации. Практически не имеется серьезных элементов оптимизации ТПр и управляющих программ (УП) для станков с ЧПУ, не реализуются связи с системами управления. Время разработки ТПр деталей средней сложности сокращено с 20-40 до 4-8 часов, что явно недостаточно для ГФП. Системы верхнего уровня (Pro/ENGINEER, CATIA и Unigraphics) имеют мощное геометрическое ядро, средства для расчета конструкций и их элементов, позволяют несколько сократить сроки подготовки УП, однако обозначенные проблемные области при проектировании ТПр не ликвидированы.

В работах (В.А. Брюхов, А.М. Гильман, Г.К. Горанский, Н.М. Капустин, В.Г. Митрофанов, В.В. Павлов, Ю.М. Соломенцева, К.А. Тинн В.П. и др.) был решен комплекс частных задач технологического проектирования - расчета режимов резания, норм времени, припусков, оптимизации маршрута обработки поверхности, построения операций на ряде типов оборудования, проектирования маршрутов на основе типизации и т.д. Подход к разработке ТПр на основе декомпозиции впервые предложен В.Д. Цветковым, и ограничился анализом некоторых закономерностей проектирования ТПр для крупносерийного и серийного производства. Развитие методологии системного подхода к проектированию технических систем исследовано в работах Н.М. Капустина, И.П. Норенкова, В.А.Камаева, В.Д. Цветкова и др. Подход к созданию интеллектуальных САПР ТП, основанный на доказательстве теорем, был впервые предложен Н.Г. Буевичем, И.В. Бобровой и Б.Б.Челищевым. Однако его практическая реализация оказалось проблематичной. Реализация элементов искусственного интеллекта в САПР ТП показана в исследованиях В.И. Аверченкова, Г.Б. Евгенева, М.Г. Левина, А.Р. Денисова, П.В.Казакова, А.И. Кондакова, В.Г. Митрофанова и др. Предложены интеллектуальные алгоритмы выполнения ряда этапов проектирования ТПр. В работах вопросы построения САПР ТП рассмотрены применительно к условиям серийного и массового производства, проектирование ТПр рассматривается, как чисто технологическая (а не организационно-технологическая) задача, степень формализации проектных процедур недостаточна. Критерии оценки промежуточных решений при декомпозиции (или при решении частных) задач не связаны между собой, и не вытекают из целевой функции ПС, оценка выполняется в параметрах последнего уровня, а не рассматриваемого, для проектирования используются лишь технологические закономерности.

Организационно-экономические принципы управления производством и «бережливого производства» исследованы достаточно подробно (Акофф Л., О.П. Беляева, В.Н. Васильев, Т.А., Вумек Д., Джорж А., Т.А. Егорова, Н.Л. Зайцев, В.Г. Самойлович, Тейлор Ф., Файоль А. и др.). Математические аспекты разработки расписаний обработки деталей в ТП (конвейерная задача теории расписаний), исследована в работах (Конвей Р.В., М.Х. Прилуцкий, Стайглиц К., Л.И. Смоляр, В.С. Танаев и др.), практическая реализация моделей сложна и основана на упорядочении перебора. Задачи управления ТП различного уровня (управление станком, группой станков), представленными различными типами оборудования, рассмотрены в трудах (В.О. Абзель, М.Х. Блехерман, Д.А. Гаврилов, И.М. Макаров, Г.В. Орловский, Ю.М. Соломенцев, Султан-заде Н.М, Хокс Б. и др.). Отмечается возможность использования приоритетов при запуске. Не умаляя важности данных исследований, можно отметить, что в них: а) рассмотрено управление ТП при жестких объемных и календарных планах, что не характерно для ГФП; б) управление ведется без обратной связи по загрузке оборудования; в) система управления рассматривается в отрыве от проектирования ТПр; г) управление не отражает необходимости взаимосвязи всех видов планов, что крайне важно для рассматриваемых ПС. Такие промышленные системы управления ресурсами и планирования предприятием (ERP, MRP-2, Scada) разного уровня, как Галактика, IFS Applications, Омега, МfgPro, Axapta и др. направлены на обслуживание серийного и крупносерийного производства, не имеют возможностей расчета циклов, календарных планов – графиков и оперативной корректировки объемных и календарных планов (рассчитываются лишь мощности ТП и рабочих центров), что крайне важно для предприятий ГФП, работающих в условиях постоянного накопления контрактов.

Морфологический подход (Холл Дж.) к процессу проектирования (ПП) исследует его, как метод логической организации идей. В работах (Диксон Дж., Мартин Д., Дитрих Я., Гаспарский В. и др.) проектирование рассматривается, как информационная подготовка некоторого изменения, как “планирование изменений в объектах”. Отмечается необходимость системной концепции при рассмотрении ПП. В систему ПП входит то, что проектируется, и проектировщик. Отмечается, что для конкретных задач на базе общей методологии проектирования необходимо разрабатывать частные (специальные) методики, отличающиеся используемыми в них приемами решения и типами проектируемых объектов. Подчеркивается (Н.М. Капустин, В.Д. Цветков, С.Л. Оптнер и др.), что проектирование ТПр относится к случаю сложных индетерминированных задач, характеризующихся недостаточностью начальной информации. Одним из методов преодоления этих трудностей является многоуровневая декомпозиция в сочетании с итерационными алгоритмами решения задач на каждом уровне (Н.М. Капустин, Месарович М., В.Д. Цветков). Следовательно, несмотря на то, что в любом ПП есть элемент, вносимый проектировщиком, он должен опираться на научные основы, а не только на опыт.

Большие возможности открывает использование элементов искусственного интеллекта (ИИ) при разработке решающих систем. Основы подхода заложены работами Заде Л., Нильсона Н., Э.В. Попова, Д.А. Поспелова, Слэйгла Дж., Г.Р. Фирдмана, Фогеля Л., Эндрю А. и др. Показаны основные подходы к проблеме создания ИИ. Введены понятия о предметной области, знания о которой включают описание объектов, явлений и фактов, а также отношений между ними. В области производства (Д.П. Ким, В.М. Назаретов) выделены основные сферы использования систем ИИ: проектирование и управление производством. Рассматриваются вопросы (Бесакер Р., Мендельсон Э., Э.В. Попов, Г.Р. Фирдман) представления задач в пространстве состояний. Такое представление может быть применено к иерархическому представлению технологических и управленческих задач. В работах (В.Н. Вагин, А.П. Еремеев, М.Г. Матвеев, Г.В. Рыбина и др.) исследованы способы представления знаний в интеллектуальных системах. Отмечается широкое использование (более 80%) продукционных моделей, что объясняется их наглядностью, простотой логического вывода и внесения изменений. Интересными представляются способы управления объектами на основе нечеткого управления (Заде Л. и др.).

Задача повышения конкурентоспособности изделий ГФП связана с интеграцией процессов проектирования, производства, исследования рынка. Этому посвящены работы (И.П. Норенков, М.Ф. Овсянников и др.) по реализации принципов CALS-технологий. Введено понятие автоматизированной системы сопровождения производства изделий (АССП), информационно интегрированной с САПР ТП и системой управления организации, и выполняющей функции разработки и корректировки объемной и временной структур планов, КПГ и диспетчирования ТПр. Дана постановка цели и задач исследования.

Во второй главе исследованы системные характеристики, структура и база знаний производственной системы (ПС) на основе методологии системного подхода (А.А. Денисов, Месарович М., С.А. Саркисян и др.). В ПС размер партии изделий обычно не превышает 5-6 шт., технологическое оборудования установлено по группам, запуск изделий в производство позаказный. Управление заказами, распределение операций по оборудованию производится мастерами на основе собственного опыта в соответствии с директивами руководителя ПС. Планирование и диспетчирование на основании неточных норм времени осуществляется далеко не оптимальным способом, поэтому нередки случаи приостановки выполнения одних заказов и запуск других. Обосновыван состав элементов и функции ПС. Соблюден принцип целостности, предполагающий рассмотрение ПС частично обособленной от внешней системы, т.к. она имеет свои специфические закономерности функционирования и свою структуру. Определена цель функционирования ПС - осуществление ТПП и выполнение ТПр изготовления изделий в директивные сроки в соответствии с критериями системы управления организацией (СУО). В соответствии с принципом соответствия структуры системы целям определен состав элементов ПС. В составе ПС ГФП должны быть: проектные подразделения, выполняющие ТПП; контролирующие подразделения, определяющие степень соответствия изделий требованиям чертежа; управляющие подразделений, осуществляющие координацию работ по времени, объемное и календарное планирование, оперативное управление, подготовку отчетов. ТП, выпускающие изделий, являются управляемыми. Выявлены и проанализированы связи подразделений в рамках ПС, и с внешними, по отношению к ПС, структурами организации. Анализ, выполненный исходя из системных свойств целостности и разобщенности, подтвердил справедливость предложенной структуры ПС. ПС обладает целостным характером функционирования, ее свойства не сводятся к сумме свойств ее элементов. ПС обладает новыми функциями и свойствами, связанными с модификацией решающих правил в проектирующей и управляющей системах в зависимости от состояния в ТП, координацией правил ТПП и запуска изделий. Определены функции элементов ПС, дано их формальное описание. По функциональному признаку проектирующее подразделение можно охарактеризовать как САПР ТП, управляющие подразделения можно трактовать, как АССП. Такая уточненная формулировка функций элементов в свете переработки информационных потоков позволяет перейти к подробному выявлению и анализу их связей.

При системном исследовании связей ПС использовался макро-и микроподход. Это позволило: оценить место ПС в общей иерархии организации и отследить связи, выделив из них существенные; исследовать информационные связи и последовательность реализации функций элементами ПС. Задачей было вывесит часть подразделений из понятия ”внешняя среда” в силу слабости связей с ПС. Наряду с макро-и микроподходом, выполнялся анализ ПС как части организации более высокого уровня с одной стороны, а с другой – как интегрального целого ее подсистем (двойственность систем). Исходя из этого, ПС представлена системами, реализующими отдельные операции. Каждая подсистема должна выполнять определенную составляющую операции, выход подсистемы будет являться либо входом в другую подсистему, либо выходом системы в целом. В системном аспекте ПС включает в качестве составляющих такие понятия, как структура, отношение, состояние, связь, элемент, функция и т.д. Их учет позволил комплексно подойти к изучению того, как ПС устроена, в каких отношениях и связях находятся ее части, какова функция объекта в целом и его частей, каков характер взаимодействия с внешней средой.

Рассмотрены связи (информационные, временные и материальные) ПС, как части системы более высокого уровня, с 10-ю типами подразделений в различные этапы ее работы (все виды связей, при подготовке запуска, в процессе сопровождения выпуска). Наличие связей с внешней средой обуславливается функциональной целостностью и обособленностью ПС. Моделью, отражающей множественные связи ПС с подразделениями внешней среды, является мультиграф Н(Q,V). Множеству его вершин соответствует ПС

и взаимодействующие с ней системы внешней среды

и взаимодействующие с ней системы внешней среды  , а множеству дуг V – связи и отношения между ними. В различные этапы работы ПС часть связей отбрасывается, как не имеющая отношения непосредственно к проектированию ТПр и сопровождению изготовления изделий. Связи заменялись соответствующей входной информацией. Это позволило представить ПС, как систему, определяемую пятеркой своих характеристик:

, а множеству дуг V – связи и отношения между ними. В различные этапы работы ПС часть связей отбрасывается, как не имеющая отношения непосредственно к проектированию ТПр и сопровождению изготовления изделий. Связи заменялись соответствующей входной информацией. Это позволило представить ПС, как систему, определяемую пятеркой своих характеристик: , (1)

, (1)где

- связи ПС со внешней средой;

- связи ПС со внешней средой;  - набор выполняемых системой функций;

- набор выполняемых системой функций;  - структура системы;

- структура системы;  - совокупность функциональных и структурных свойств ПС, определяемых составом ее элементов;

- совокупность функциональных и структурных свойств ПС, определяемых составом ее элементов;  - история функционирования и развития системы. Выполнен анализ связей элементов ПС в процессе сопровождения выпуска. Осуществлен переход от понятия элементов к понятию подсистем и их иерархии. САПР ТП имеет высший уровень при сопровождении, т.к. решения САПР ТП содержат маршрутные ТПр, т.е. порядок следования операций, а АССП детализирует их, определяя последовательность прохождения во времени. Показано, что такая подчиненность соответствует иерархии принятия решений при сопровождении, учитывает комбинацию методов макро- и микроуправления, помогает осуществлять обратную связь по качеству деталей. Связи с системой управления организации (СУО) важны для формирования планов, но не затрагивают вопросы правил преобразования информации, что подчеркивает необходимость рассмотрения САПР ТП и АССП в рамках ПС, как ее подсистем.

- история функционирования и развития системы. Выполнен анализ связей элементов ПС в процессе сопровождения выпуска. Осуществлен переход от понятия элементов к понятию подсистем и их иерархии. САПР ТП имеет высший уровень при сопровождении, т.к. решения САПР ТП содержат маршрутные ТПр, т.е. порядок следования операций, а АССП детализирует их, определяя последовательность прохождения во времени. Показано, что такая подчиненность соответствует иерархии принятия решений при сопровождении, учитывает комбинацию методов макро- и микроуправления, помогает осуществлять обратную связь по качеству деталей. Связи с системой управления организации (СУО) важны для формирования планов, но не затрагивают вопросы правил преобразования информации, что подчеркивает необходимость рассмотрения САПР ТП и АССП в рамках ПС, как ее подсистем. Выполнено исследование цикла работы ПС на протяжении выполнения одного запуска в изготовление, и нескольких запусков, необходимое для определения временных связей между этапами конструирования, ТПП, запуска и изготовления изделий. Проведен анализ структуры и классификация временных затрат, необходимых для выполнения всех видов работ по ТПП и изготовлению изделий запуска в ТП. Это позволило выявить временные связи САПР ТП и АССП при ТПП, планировании и управлении работой ТП.

С целью создания базы знаний исследована структура временных затрат при осуществлении ТПр, выполнен ряд экспериментальных исследований. Показаны организационные способы сокращения общих циклов изготовления изделий и циклов механической обработки. Анализ позволил сформировать и ряд правил запуска деталей в ТП. Выявлены принципы построения ТП, позволившие уточнить способы определения структуры станочного парка исходя из необходимости постепенного уменьшения очередей на выполнение операций.

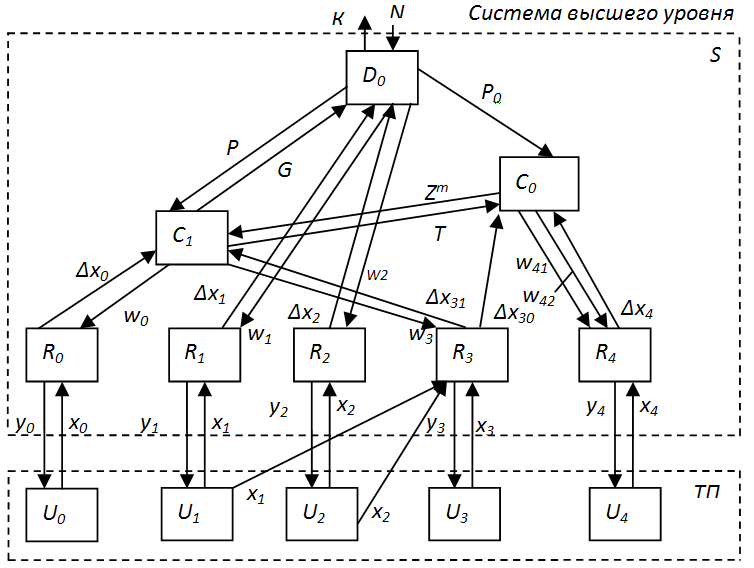

Разработана теоретико-множественная модель ПС. Управляемые ТП представляемая подсистемами

. Подсистема U0 обозначает календарные планы выпуска изделий (т.е. сроки прохождения изделий по технологическим операциям); U1 – оборудование, на котором выполняются технологические операции; U2 – рабочих, выполняющих технологические операции на оборудовании; U3 – загрузку оборудования во времени; U4 – качество изготавливаемых изделий (рис.1). Часть операторов ПС являются агентами, ими выполняется до 4-х функций. Оператор R0 предназначен для управления календарными планами-графиками. Оператор R1 служит для управления состоянием парка оборудования.

. Подсистема U0 обозначает календарные планы выпуска изделий (т.е. сроки прохождения изделий по технологическим операциям); U1 – оборудование, на котором выполняются технологические операции; U2 – рабочих, выполняющих технологические операции на оборудовании; U3 – загрузку оборудования во времени; U4 – качество изготавливаемых изделий (рис.1). Часть операторов ПС являются агентами, ими выполняется до 4-х функций. Оператор R0 предназначен для управления календарными планами-графиками. Оператор R1 служит для управления состоянием парка оборудования.  |

| Рис.1. Теоретико-множественная модель ПС |

,

,  ,

, , {Ri}), и при сопровождении работы ТП (трехуровневая,

, {Ri}), и при сопровождении работы ТП (трехуровневая,  ,

, ,{Ri}). Отметим, что управление осуществляется путём интегрированного воздействия на состояние в ТП со стороны САПР ТП и АСCП, что позволяет создавать благоприятные для управления условия (пропорциональность загрузки оборудования) уже на этапе разработки ТПр. Установлено, что САПР ТП и АСCП во многих случаях используют в своих информационных преобразованиях одни и те же источники входов, а также активно обмениваются информацией. Дано формальное теоретико-множественное описание функций операторов, оговорен способ проектирования каждым из них (автоматический, автоматизированный). Обосновано распределение функций между агентами ПС (

,{Ri}). Отметим, что управление осуществляется путём интегрированного воздействия на состояние в ТП со стороны САПР ТП и АСCП, что позволяет создавать благоприятные для управления условия (пропорциональность загрузки оборудования) уже на этапе разработки ТПр. Установлено, что САПР ТП и АСCП во многих случаях используют в своих информационных преобразованиях одни и те же источники входов, а также активно обмениваются информацией. Дано формальное теоретико-множественное описание функций операторов, оговорен способ проектирования каждым из них (автоматический, автоматизированный). Обосновано распределение функций между агентами ПС ( -САПР ТП,

-САПР ТП,  - АССП) и субъектами (работники ОТК- R4, линейные мастера- Rо- R3 , с участием управленческого персонала ПС-

- АССП) и субъектами (работники ОТК- R4, линейные мастера- Rо- R3 , с участием управленческого персонала ПС- ). Обратная связь осуществляется мастерами.

). Обратная связь осуществляется мастерами. В третьей главе выполнено теоретическое исследование закономерностей принятия решений в подсистемах САПР ТП и АССП с элементами искусственного интеллекта (ИИ). Рассмотрены методологические основы (А.А. Денисов, Месарович М. и др.) системного подхода в решающих системах (РС). Выявлено, что рациональность процессов переработки информации определяется оптимальностью многоуровневой декомпозиции проектирующих систем, т.к. правила обмена информации напрямую вытекают из структуры РС. Предложено при декомпозиции РС исходить из того, что процесс проектирования должен структурно соответствовать (сохранять преемственность) проектируемой технической системе (ТПр и формам его организации, т.е. двум аспектам описания). Условимся называть имеющий свою иерархию процесс переработки информации в РС процессом проектирования (ПП). ТПр механической обработки имеет свою иерархию: укрупненная схема, маршрут обработки детали, технологическая операция, технологический переход и его структура (В.С. Корсаков, А.А. Маталин, Ю.М. Соломенцев и др.). Организационная форма осуществления ТПр предусматривает иерархию: объемное планирование (исходя из мощностей ТП), календарное планирование (временная структура объемного плана), оперативное планирование (календарные планы-графики прохождения деталей по оборудованию), диспетчирование (отслеживание и исключение отклонений от графиков). Обосновано, что при несоответствии иерархии РС иерархии технической, становятся неэффективными процедуры поиска решений.

Выполнено исследование ПП в двух аспектах: как элемента системы более высокого порядка (ПС), и как обособленную систему, имеющую свою иерархию (целостность-разобщенность). Во втором случае внимание концентрировалось на связях внутри уровней ПП, и учитывались связи уровней ПП в САПР ТП или в АССП с внешней средой. Разобщенность характеризует качественную специфику частей системы, а целостность-выполнение ими общей задачи. Целостность характеризует большую силу и существенность внутренних связей по сравнению с внешней средой, это позволило обосновать выделение САПР ТП и АССП в ПС. Сформулированы основные системные принципы, которые нужно реализовать при формализации ПП в САПР ТП и АССП (преемственность структуры, целостность и разобщенность, взаимосвязь и взаимообусловленность, учет связей с внешней средой). Это позволило описать способы представления информации в САПР ТП и АССП в виде следующих структур: а) иерархической, характеризующей декомпозицию ПП по уровням; б) внешней, в которой ПП представлен в каноническом виде и все связи с внешней средой осуществляются посредством входов и выходов; в) внутренней, показывающей состав элементов ПП и связи между ними; г) структурной жизненного цикла.

Исследованы системные характеристики ПП и проектируемых объектов в РС. Т.к. САПР ТП и АССП относятся к категории системных объектов, то системные характеристики (см. форм. 1) имеются и в ПП, осуществляемых ими. В ПП можно выделить функциональные и временные связи, унаследованные от проектируемых объектов. Функциональная структура ПП (для синтеза ТПр, например) определяет частично упорядоченную последовательность информационных преобразований из состояния исходной заготовки

в деталь

в деталь  , и будет характеризоваться графом

, и будет характеризоваться графом  (А,С), где С– вершины графа, характеризующиеся информационным описанием проектируемого объекта; А = {φi} –процедуры (функции), с помощью которых достигаются состояния Сi. Временная структура ПП характеризуется графом

(А,С), где С– вершины графа, характеризующиеся информационным описанием проектируемого объекта; А = {φi} –процедуры (функции), с помощью которых достигаются состояния Сi. Временная структура ПП характеризуется графом  = ( А, W). Множеству вершин графа А={ φi } будут соответствовать информационные преобразования, а дугам W ={ ωi } – отношения, отражающие временные соотношения между процедурами А. Количество структур следует рационально ограничивать исходя из типов решаемых задач. Функция F каждой из рассмотренной подсистемах заключается в преобразовании информации в соответствие с целями их работы, связи H рассмотрены в главе 2. Установлено, что структура S ПП должна характеризовать и информационные, логические и функциональные связи проектных операций. Иерархическая структура

= ( А, W). Множеству вершин графа А={ φi } будут соответствовать информационные преобразования, а дугам W ={ ωi } – отношения, отражающие временные соотношения между процедурами А. Количество структур следует рационально ограничивать исходя из типов решаемых задач. Функция F каждой из рассмотренной подсистемах заключается в преобразовании информации в соответствие с целями их работы, связи H рассмотрены в главе 2. Установлено, что структура S ПП должна характеризовать и информационные, логические и функциональные связи проектных операций. Иерархическая структура  отражает подчиненность задач, способ декомпозиции, последовательность нахождения решения. Способ декомпозиции (R) решающей системы Q характеризуется множеством её компонент

отражает подчиненность задач, способ декомпозиции, последовательность нахождения решения. Способ декомпозиции (R) решающей системы Q характеризуется множеством её компонент  и их количественной характеристикой, описываемой набором параметров

и их количественной характеристикой, описываемой набором параметров . Выбор способа декомпозиции должен определяться функциональным признаком, т.е. типом решаемых задач. Информационная структура

. Выбор способа декомпозиции должен определяться функциональным признаком, т.е. типом решаемых задач. Информационная структура  отражает информационные взаимоотношения между задачами, определяет условия обмена информацией между подсистемами и результатами решения. Логико-функциональная структура

отражает информационные взаимоотношения между задачами, определяет условия обмена информацией между подсистемами и результатами решения. Логико-функциональная структура  описывают правила применения проектных функций к решаемым задачам, способ осуществления процедур обучения, модернизации правил принятия решений и накопления знаний - алгоритмы ПП на различных уровнях декомпозиции. Указанные три способа представления РС выполняют триединую задачу: представление всего ПП как подзадач, определяют правила обмена информацией между задачами и правила выполнения проектной процедуры для каждой задачи.

описывают правила применения проектных функций к решаемым задачам, способ осуществления процедур обучения, модернизации правил принятия решений и накопления знаний - алгоритмы ПП на различных уровнях декомпозиции. Указанные три способа представления РС выполняют триединую задачу: представление всего ПП как подзадач, определяют правила обмена информацией между задачами и правила выполнения проектной процедуры для каждой задачи. Общая модель ПП в РС, может быть определена двумя типами соотношений. Один из них описывает состав системных характеристик и описание ПП, как системы, и виды его системных характеристик на различных уровнях декомпозиции. Второй тип описания сводится к заданию структур

и (или) параметров

и (или) параметров - синтезируемых элементов проектируемого объекта (ПО) на уровнях декомпозиции. Степень детализации представления ПО определяется уровнем декомпозиции. Атрибуты - связь с внешней средой, функция и история жизненного цикла для ПО не задается, так как относятся к РС. Решения низшего уровня получаются в виде параметров. Компонентами этой структуры являются подсистемы (подсистемы 1-го,..,k-го и т.д. уровней), непосредственно образующие систему.

- синтезируемых элементов проектируемого объекта (ПО) на уровнях декомпозиции. Степень детализации представления ПО определяется уровнем декомпозиции. Атрибуты - связь с внешней средой, функция и история жизненного цикла для ПО не задается, так как относятся к РС. Решения низшего уровня получаются в виде параметров. Компонентами этой структуры являются подсистемы (подсистемы 1-го,..,k-го и т.д. уровней), непосредственно образующие систему.

Чем ниже уровень представления ПП, тем более подробно должны быть представлены структуры и (или) параметры проектируемого объекта и свойства компонент ПП. Для решения задач в САПР ТП и АССП не всегда требуется описание всего набора системных характеристик. Важнейшим является то, в моделях ПП должно присутствовать описание проектируемого объекта, как пространства поиска решений для РС.

Выявлены способы представления знаний, условий решаемой задачи и методы синтеза решений в САПР ТП и АССП. При модельном уровне представления знаний классифицируются логические и эвристические модели. В основе логических моделей (дедуктивных, индуктивных, псевдофизических логик) лежит понятие формальной системы (теории). В связи со сложностью практической реализации модели не находят широкого практического применения. Для интеллектуальных систем наибольшее практическое использование находят эвристические модели знаний (продукционные модели, фреймы и семантические сети). Продукционная модель обладает наглядностью, гибкостью, простотой логического вывода и внесением изменений, что делает ее привлекательной для практического применения в рамках данной диссертации.

Выявлены основные методов и этапы решения задач в САПР ТП и АССП с элементами ИИ. Определено, что задачи, решаемые в САПР ТП и АССП, отличаются различным уровнем иерархичности, на разных уровнях ПП используются различные способы описания проектируемых объектов (структурный, параметрический, оба метода), что вызывает необходимость использования различных типов представления знаний в рамках одной РС. Сделан вывод, что способ представления знаний в РС в рамках определённой предметной области должен отвечать типу, структуре и функциям проектируемого объекта. В САПР ТП и АССП помимо продукционных моделей, знания могут быть представлены в виде аналитических, логических зависимостей, интуитивных знаний проектировщика, а также с помощью табличных, сетевых и перестановочных моделей . Решения задачи в значительной степени определяется формой её формального описания (представления). Наиболее пригодными для формализации задач в подсистемах САПР ТП и АССП являются представление в пространстве состояний, и представление путем сведения задачи к подзадачам. Представление задачи в пространстве состояний определяется четвёркой

, где Со – множество начальных состояний; Сτ– множество текущих состояний; О – множество операторов отображающих одно состояние в другое; Ск – множество конечных (целевых) состояний. Описание задачи и операторы решения могут удобно представляются графом (деревом), т.к. состояния информационных описаний дискретны в связи с дискретностью ПО, а два одинаковых состояния недостижимы из разных промежуточных вершин.

, где Со – множество начальных состояний; Сτ– множество текущих состояний; О – множество операторов отображающих одно состояние в другое; Ск – множество конечных (целевых) состояний. Описание задачи и операторы решения могут удобно представляются графом (деревом), т.к. состояния информационных описаний дискретны в связи с дискретностью ПО, а два одинаковых состояния недостижимы из разных промежуточных вершин.Предложен механизм принятия решений и накопления знаний в САПР ТП и АССП. Исходя из сути информационных процедур, показан единый подход к информационному преобразованию ПО из одного состояния в другое, выполняемому с помощью различных операторов преобразования R (продукции, табличные и т.п. модели, аналитические и другие зависимости, интуиция проектировщика). Обосновано, что проектная функция R должна состоять из двух подмножеств элементов: множества операторов преобразования

и множества операторов накопления и корректировки знаний

и множества операторов накопления и корректировки знаний  :

: Анализируя способы, объекты и субъекты преобразования информации в САПР ТП и АССП, сделано заключение, что функция преобразования

Анализируя способы, объекты и субъекты преобразования информации в САПР ТП и АССП, сделано заключение, что функция преобразования  должна состоять из подфункций 3-х видов, где ЛФ, ОФ, ИФ – множество логических, оптимизационных и интуитивных подфункций. Первые их два вида функций формируют продукции. Дано математическое описание каждого вида функций. Соотношение ЛФ, ОФ, ИФ в функции

должна состоять из подфункций 3-х видов, где ЛФ, ОФ, ИФ – множество логических, оптимизационных и интуитивных подфункций. Первые их два вида функций формируют продукции. Дано математическое описание каждого вида функций. Соотношение ЛФ, ОФ, ИФ в функции различно для каждого конкретного ПП и определяется уровнем типизации ПП, динамикой ПС, динамикой жизненного цикла РС и степенью формальности знаний, отражающих исследованность ПО. Сформулированы общие принципы к формированию критериев и целевых функций на уровнях декомпозиции ПП. Даны основные выводы по главе.

различно для каждого конкретного ПП и определяется уровнем типизации ПП, динамикой ПС, динамикой жизненного цикла РС и степенью формальности знаний, отражающих исследованность ПО. Сформулированы общие принципы к формированию критериев и целевых функций на уровнях декомпозиции ПП. Даны основные выводы по главе.Четвертая глава посвящена формализации методов автоматизированного проектирования ТПр в САПР ТП. Сформулированы функции САПР ТП- разработка ТПр механической обработки и управляющих (УП) для оборудования с числовым программным управлением (ЧПУ) для условий ГФП. Содержание задач уровней декомпозиции процессов проектирования в САПР ТП должно соответствовать стандартам технологической подготовки производства (ГОСТ Р 50995.3.1.- 96).

Обосновано, что что проектирование ТПр является малоформализованной, многовариантной организационно-технологической и экономической задачей, решаемой в условиях информационной неопределенности. Эффективным способом преодоления указанных проблем является предложенный в работе методологический подход, основанный на следующих принципах: 1) реализация системного подхода, рассматривающего процесс технологического проектирования (ПТП) в САПР ТП как многоагентную иерархическую систему, а САПР ТП как агент ПС; 2) введение элементов ИИ; 3) информационная интеграция с АССП; 4) декомпозиция ПТП и критериальная оценка решений на каждом уровне; 5) накопление опыта проектирования (обучение); 6) интеграция в единое информационное пространство. Учитывая комплексный характер задачи, предложена новая информационная модель ТП. Технические ограничения (ТО), параметры информационного состояния ТП (ПСТП) и изделия

на q-м уровне ПТП, технико-экономические ограничения (ТЭО) представляют модель ТП (

на q-м уровне ПТП, технико-экономические ограничения (ТЭО) представляют модель ТП ( ), в рамках которой реализуется ТПр:

), в рамках которой реализуется ТПр: . В качестве параметров состояния ТП следует использовать загрузку оборудования по типам и группам.

. В качестве параметров состояния ТП следует использовать загрузку оборудования по типам и группам.  , где

, где  ,

, ,

, -заданные величины себестоимости, производительности и цикла изготовления. В приведенных выше работах в области САПР ТП модель ТП ограничивалась ТО. Обоснованы правила выбора целевых функций (ЦФ) и перевода ограничений в разряд ЦФ. Параметры

-заданные величины себестоимости, производительности и цикла изготовления. В приведенных выше работах в области САПР ТП модель ТП ограничивалась ТО. Обоснованы правила выбора целевых функций (ЦФ) и перевода ограничений в разряд ЦФ. Параметры  необходимы для сравнения этого состояния с фактическим

необходимы для сравнения этого состояния с фактическим  , что при неоднократном совпадении позволит непосредственно переходить от соответствующего исходного информационного описания состояния детали к требуемому (обучение), не применяя операций синтеза.

, что при неоднократном совпадении позволит непосредственно переходить от соответствующего исходного информационного описания состояния детали к требуемому (обучение), не применяя операций синтеза.Исходя из соотношения целостность – разобщенность, предлагается декомпозиция ПТП на уровни, на каждом из которых решается конкретная задача. Декомпозиция, как подход, показана в трудах Н.М. Капустина, В.Д. Цветкова и др., но обоснования способа декомпозиции не предложено. В работе выявлены принципы декомпозиции ПТП: 1) декомпозиция не должна нарушать смыслового содержания этапов решений; 2) уровни должны иметь законченное смысловое значение для обеспечения возможности критериальной оценки и отбора вариантов; 3) глубина декомпозиции должна учитывать возможность корректной оценки решения с помощью целевой функции, пригодна для использования рабочими на универсальном оборудовании и разработки УП для станков с ЧПУ; 4) степень детализации решений должна постепенно возрастать. Уровнями ПТП в условиях ГФП должны являться: 1) проектирование укрупненной схемы (УС) ТПр; 2) проектирование маршрута (М) обработки деталей; 3) проектирование операции (ОП); 3) расчет режимов резания (РР) и разработка УП для станков с ЧПУ. Этот факт подтверждается методологией и опытом проектирования ТПр. Многоуровневые модели поиска решений, рассмотренные в ряде работ (Н.М. Капустин, А.И. Кондаков, В.Д. Цветков и др.), основаны на оценке промежуточных решений в параметрах решения последнего уровня; критерии системно слабо увязаны между собой, не вытекают из целевой функции ПС; модели не отражают необходимость накопления и обобщения информации; проектирование ведется, как чисто технологическое. Предлагаемый в работе способ организации проектных процедур (рис.2), являющийся развитием модели, предложенной В.Д. Цветковым, лишен указанных недостатков. Модель представлена применительно к выявленной иерархии ПТП в условиях ГФП, и отражает особенности систем с элементами ИИ. На каждом уровне, наряду с синтезом решений, производится накопление (Н) и обобщение (О) опыта проектирования и отбора решений. Следующей особенностью является наличие в модели накопления опыта (Нтп) реализации решений в ТП.

В отдельную часть вынесена подсистема формирования критериев (ПКО) отбора окончательных и промежуточных решений. Ее выделение вызвано тем,

-

Рис.2. Модель ПТП с накоплением и обобщением опыта

что при изменении ЦФ (F) ТПр должны меняться и критерии отбора решений (F1÷ F3), системно увязанные с F. ЦФ F задается системой управления организации (СУО), а вся совокупность критериев анализируется с позиции результатов, полученных в ТП. Уточнение критериев на промежуточных уровнях проводится с учётом опыта оценки решений, полученных в более детализированном виде на последующих. Выделение ПКО в отдельный элемент необходимо и с позиции системного подхода к управлению. Следовательно, можно говорить о ПКО, как о подсистеме высшего уровня по отношению к подсистемам, синтезирующим ТПр. Процедуры накопления и обобщения на основе анализа работы ТП состоят в сравнении информационных моделей ТПр и их фактических параметров. Еще одна особенность модели - наличие обратной связи по фактическому состоянию ТП, что позволяет производить модификацию процедур синтеза ТПр.

Разработана теоретико-множественная модель САПР ТП (рис.3), позволившая учесть необходимые информационные связи при синтезе структур и параметров ТПр, и формально описать процедуры, выполняемые системой.

-

Рис.3. Теоретико-множественная модель САПР ТП

Операторы (агенты)

выполняют синтез ТПр на 4-х уровнях, а

выполняют синтез ТПр на 4-х уровнях, а  - накопление информации по УС, М, ОП и УП. Оператор

- накопление информации по УС, М, ОП и УП. Оператор  осуществляет функцию накопления фактических параметров изделий после реализации ТП. Агенты

осуществляет функцию накопления фактических параметров изделий после реализации ТП. Агенты  – подсистема обобщения информации по проектированию и реализации ТПр. Агент

– подсистема обобщения информации по проектированию и реализации ТПр. Агент  служит для обобщения, уточнения и перестройки критериев отбора, т.е. реализует сторону процесса обучения, связанную с оценкой вариантов ТПр. Агенты

служит для обобщения, уточнения и перестройки критериев отбора, т.е. реализует сторону процесса обучения, связанную с оценкой вариантов ТПр. Агенты  ,

,  и

и  реализуют процесс обучения, связанный с синтезом новых правил проектирования.

реализуют процесс обучения, связанный с синтезом новых правил проектирования.В работах Н.М. Капустина, В.Д. Цветкова и др. отмечается, что ПТП включает ряд этапов, однако их формального представления не дано. Для сохранения смыслового содержания ПТП, и возможности его оценки пользователем САПР, процедуры разработки ТПр должны соответствовать логике принятия решений проектировщиком, основанной на подходе “анализ-синтез”. Учитывая, что формальные процедуры в САПР ТП характеризуются четкой определенностью и чередованием этапов, то каждый из них представлен последовательностью ”синтез-моделирование-анализ-корректировка” («с-м-а-к»).

На каждом уровне моделируется один и тот же набор характеристик ТПр, а этап “анализ” выполнятся критериями, вытекающими из общей целевой функции ТПр. Набор моделей, используемых на уровнях ПП, должен позволять: оценивать ожидаемую точность обработки отдельных поверхностей и детали в целом; рассчитывать ориентировочные времена и себестоимость обработки отдельных поверхностей и детали в целом; определять производительность обработки и циклы изготовления партий деталей.

Реализация возможностей продукционных моделей позволила осуществить проектирование ТПр с помощью правил (продукций), описывающих суть процедур синтеза, оптимизации и выбора решений в САПР ТП на всех уровнях декомпозиции

, и построенных на основе выявленных исходных системно- технологических закономерностей (СТЗ):

, и построенных на основе выявленных исходных системно- технологических закономерностей (СТЗ):

Исходные СТЗ отражают фундаментальные технологические (ТЗ), организационно-экономические ( ОЭЗ) и системные закономерности (СЗ) синтеза ТПр в условиях ГФП. На основе исходных СТЗ раскрывается четырехуровневая система продукций, являющаяся основой для построения алгоритмов в САПР ТП. Верхний уровень (нулевой) системы представляет множество исходных

. На основе

. На основе  формируется ряд промежуточных (1-го уровня)

формируется ряд промежуточных (1-го уровня)  . На основе СТЗ1 логическим выводом формируются подусловия

. На основе СТЗ1 логическим выводом формируются подусловия  (решающие правила

(решающие правила  ) и продукции

) и продукции синтеза технологических решений

синтеза технологических решений  1-го уровня. Далее, анализом

1-го уровня. Далее, анализом  и

и  выведены

выведены  , получены правила

, получены правила  , определяющие решения

, определяющие решения  второго уровня и т.д. Процедуры

второго уровня и т.д. Процедуры  и т.д. продолжается до получения продукций, определяющих функцию, структуру и параметры ТПр нужного уровня детализации в рамках модели ТП:

и т.д. продолжается до получения продукций, определяющих функцию, структуру и параметры ТПр нужного уровня детализации в рамках модели ТП:

Семантическая связанность СТЗ и продукций различных уровней позволяет осуществлять ПТП как единое целое, а не как реализацию отдельных методик, объединенных в единый информационный процесс. Разработанная система продукционных моделей обеспечивает с учетом состояния ТП формальный синтез единичных ТПр, синтез на основе типизации и процесса-аналога.

Обоснована возможность оценки промежуточных решений интервальными критериями, функционально выражаемыми через параметры решений анализируемого уровня и параметры состояния ТП. Сформулированы принципы формирования систем критериальных оценок (комплексность; количественный вид; отражение основных структурных, параметрических и системных свойства ТПр; модифицируемость; иерархичность; соответствие смысловому содержанию уровня; обеспечение получение решений в постепенно сужающихся пространствах поиска). Предложены системы критериев на каждом из 4-х уровнях декомпозиции, определяемые видом глобальной целевой функцией ТПр (минимум себестоимости изготовления, минимум цикла изготовления, максимум производительности). Критерии сформированы по принципу справедливой относительной уступки, в виде произведения локальных критериев, и имеют интервальный вид:

(i – номер yровеня, j – вид ЦФ);

(i – номер yровеня, j – вид ЦФ);  ,

,  , (

, ( ,

, - загрузка оборудования типа (группы) l, используемого в ТПр, и средняя по ТП;

- загрузка оборудования типа (группы) l, используемого в ТПр, и средняя по ТП;  - параметры ТПр i-го уровня декомпозиции). Определен вид функций f

- параметры ТПр i-го уровня декомпозиции). Определен вид функций f  и f

и f  , состав параметров

, состав параметров  и значения границ интервалов

и значения границ интервалов  и

и  .

.В работах (Е.А. Загоруйко, Н.М. Капустин, И.А. Кравченко и др.) рассмотрена оптимизация структур станочных операций. Применены различные методы оптимизации, переходы в операциях зачастую считаются независимыми. В диссертации показано, что для используемого в ГФП оборудования (универсального токарного, фрезерного; станков с ЧПУ и т.д.), может быть применен единый подход, основанный на анализе затрат основного

и (или) вспомогательного

и (или) вспомогательного  технологического времени, считая

технологического времени, считая  1. Показаны формальные правила оптимизации для случаев снятия напусков и припусков. Для случая зависимых переходов обычно (при минимизации вспомогательного времени) используется (Н.М. Капустин) метод динамического программирования Беллмана. Для применения единого подхода на основе метода Беллмана доказано положение (имеет 3-и следствия)-«среди оптимальных последовательностей обработки всегда будет такая, в которой переходы, выполняемые одним инструментом, следуют одним за другим», позволившее разработать продукционные модели для синтеза и оптимизации временных структур операций.

1. Показаны формальные правила оптимизации для случаев снятия напусков и припусков. Для случая зависимых переходов обычно (при минимизации вспомогательного времени) используется (Н.М. Капустин) метод динамического программирования Беллмана. Для применения единого подхода на основе метода Беллмана доказано положение (имеет 3-и следствия)-«среди оптимальных последовательностей обработки всегда будет такая, в которой переходы, выполняемые одним инструментом, следуют одним за другим», позволившее разработать продукционные модели для синтеза и оптимизации временных структур операций. В ряде работ (Н.М. Капустин, И.П. Норенков, В.Д. Цветков и др.) отмечается о необходимости введения процедур обучения в САПР ТП, но формального подхода не предложено. Рассмотрены процедуры накопления и обобщения опыта применения критериев при разработке ТПр. Каждое технологическое решение

соответствующего уровня декомпозиции запоминается с определенным множеством признаков детали

соответствующего уровня декомпозиции запоминается с определенным множеством признаков детали  , включающих множества структур

, включающих множества структур  и параметров

и параметров  детали, и организационно-производственных признаков

детали, и организационно-производственных признаков  , определяющих организационные и производственные условия выполнения ТПр, ЦФ, оборудование, инструмент, оснастку:

, определяющих организационные и производственные условия выполнения ТПр, ЦФ, оборудование, инструмент, оснастку:

Для каждого вида решения ТРi накапливаются множества

, обобщением которых получается технологический образ О. Выявляется интервал технологических решений,

, обобщением которых получается технологический образ О. Выявляется интервал технологических решений,  , соответствующий одному и тому же образу. Технологический образ получается обобщением опыта:

, соответствующий одному и тому же образу. Технологический образ получается обобщением опыта:  , и характеризуется определенными интервалами допустимых значений параметров и структур {∆МП} и {∆ОРП

, и характеризуется определенными интервалами допустимых значений параметров и структур {∆МП} и {∆ОРП }:

}: , где

, где  - множество номеров и названий детали, для которых проектировались ТПр. Параметры и структуры решений

- множество номеров и названий детали, для которых проектировались ТПр. Параметры и структуры решений  , проверенных в ТП, должны принадлежать параметрам образа О:

, проверенных в ТП, должны принадлежать параметрам образа О:  , в этом случае решение считается достоверным. Полное

, в этом случае решение считается достоверным. Полное  позволяет непосредственно выбирать

позволяет непосредственно выбирать  любого уровня. Определен состав элементов в множествах

любого уровня. Определен состав элементов в множествах  .

. Выявлены процедуры накопления и обобщения опыта применения критериев при разработке ТПр:

, где

, где  - наборы множества критериев,

- наборы множества критериев,  - множество системных характеристик ТПр,

- множество системных характеристик ТПр, - множество технико-экономических показателей ТПр

- множество технико-экономических показателей ТПр  ;

;  -изменение критериев, соответствующее

-изменение критериев, соответствующее  . Предлагаемое формальное представление процесса проектирования позволяет синтезировать структуры и параметры ТПр согласно требованиям технологической документации ( ГОСТ 3.1119-83, ГОСТ 3.1121-84). Содержание задач уровней соответствует стандартам технологической подготовки производства (ГОСТ Р 50995.3.1.- 96).

. Предлагаемое формальное представление процесса проектирования позволяет синтезировать структуры и параметры ТПр согласно требованиям технологической документации ( ГОСТ 3.1119-83, ГОСТ 3.1121-84). Содержание задач уровней соответствует стандартам технологической подготовки производства (ГОСТ Р 50995.3.1.- 96).В пятой главе показана формализация проектных процедур в АССП. Сформулированы функции АССП - синтез и корректировка (сопровождение планирования производства) объемных, календарных и оперативных календарных планов-графиков (КПГ) для ТП, диспетчирование и выработка управленческих решений (сопровождение производства) на основе анализа результатов диспетчирования. Таким, образом, сопровождения выполняется при планировании производства и выпуске изделий.

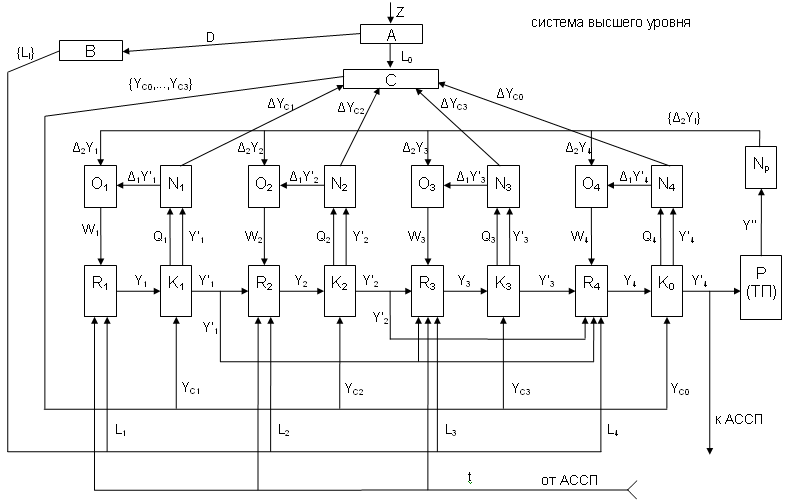

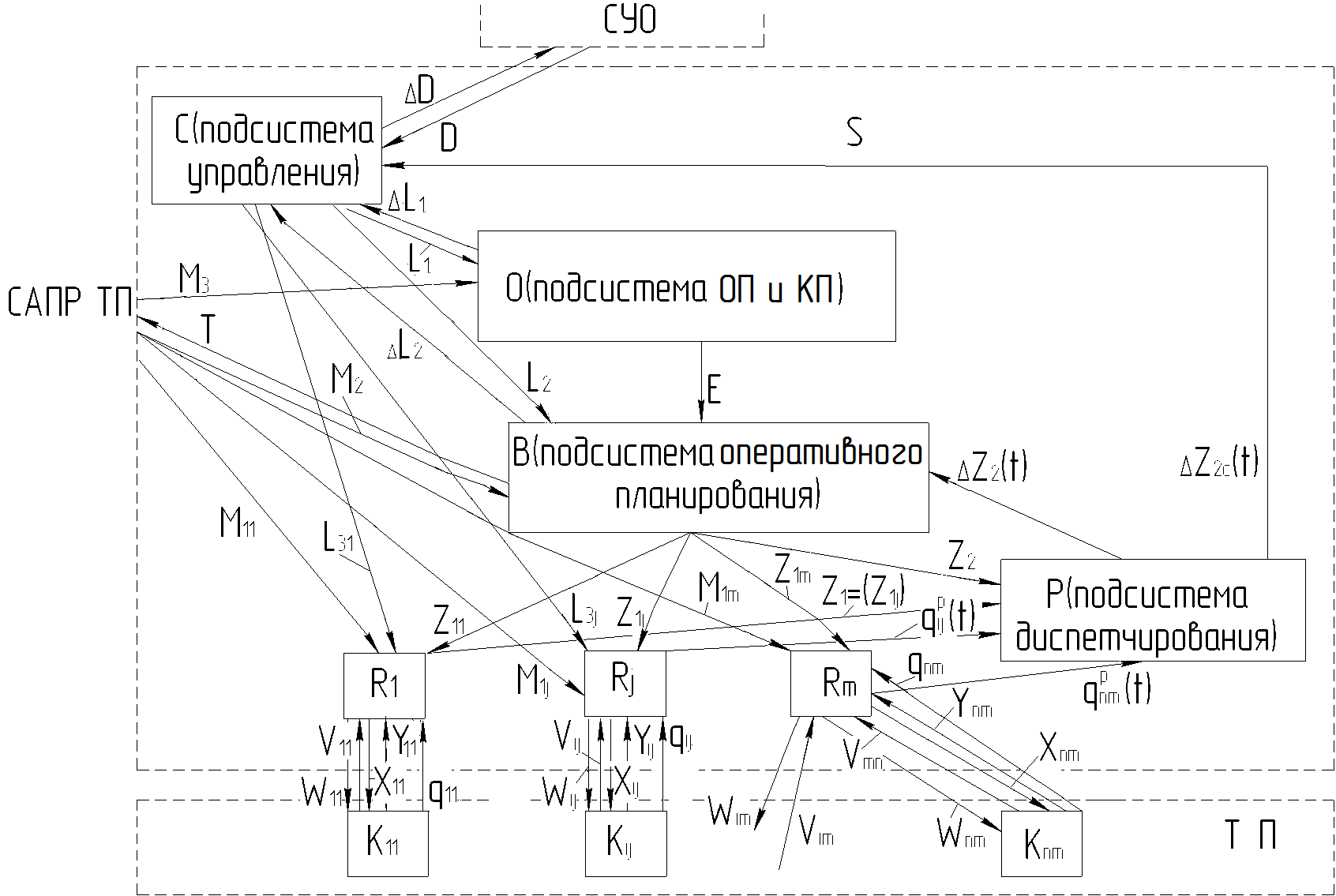

С учетом общих закономерностей планирования и управления (Акофф Л., В.Н. Васильев, Т.А., Вумек Д., Т.А. Егорова, В.Г. Самойлович, Тейлор Ф., Файоль А. и др.), были сформулированы принципы создания АССП в условиях ГФП (системное единство и взаимосвязь, соответствие иерархии планов в АССП планам организации, непрерывность и оперативность, обеспечение резервов, участие человека, комплексности и информационной интеграции с САПР ТП). Исходными данными для работы АССП являются: а) планы по реализации продукции, составленные согласно заключенным договорам; б) данные от САПР ТП по трудоёмкостям и станкоёмкостям приборов. Для исследования работы АССП разработана ее теоретико-множественная модель (рис.4), позволившая интегрировать процедуры объемного, календарного, оперативного планирования и диспетчирования.

-

Рис.4. Теоретико-множественная модель АССП