Керамические материалы и изделия

| Вид материала | Документы |

- Группа 69 керамические изделия примечания, 104.42kb.

- Лекции по курсу «композиция в технике», 590.8kb.

- 1. классификация и общие свойства керамических строительных материалов и изделии, 267.69kb.

- Керамические строительные материалы боспора в эпоху эллинизма (типология и хронология, 459.36kb.

- Безобжиговые строительные материалы и изделия на основе бесклинкерных и малоклинкерных, 607.91kb.

- Вопросы к итоговому контролю и для самостоятельной работы, 25.17kb.

- Xxxii российскую конференцию по проблемам науки и технологий, 44.39kb.

- Отпускные цены на основные строительные материалы, изделия и конструкции, производимые, 2880.69kb.

- Показателей качества продукции. Строительство, 69.52kb.

- Теплоизоляционные строительные материалы на основе низинных торфов Томской области, 275.61kb.

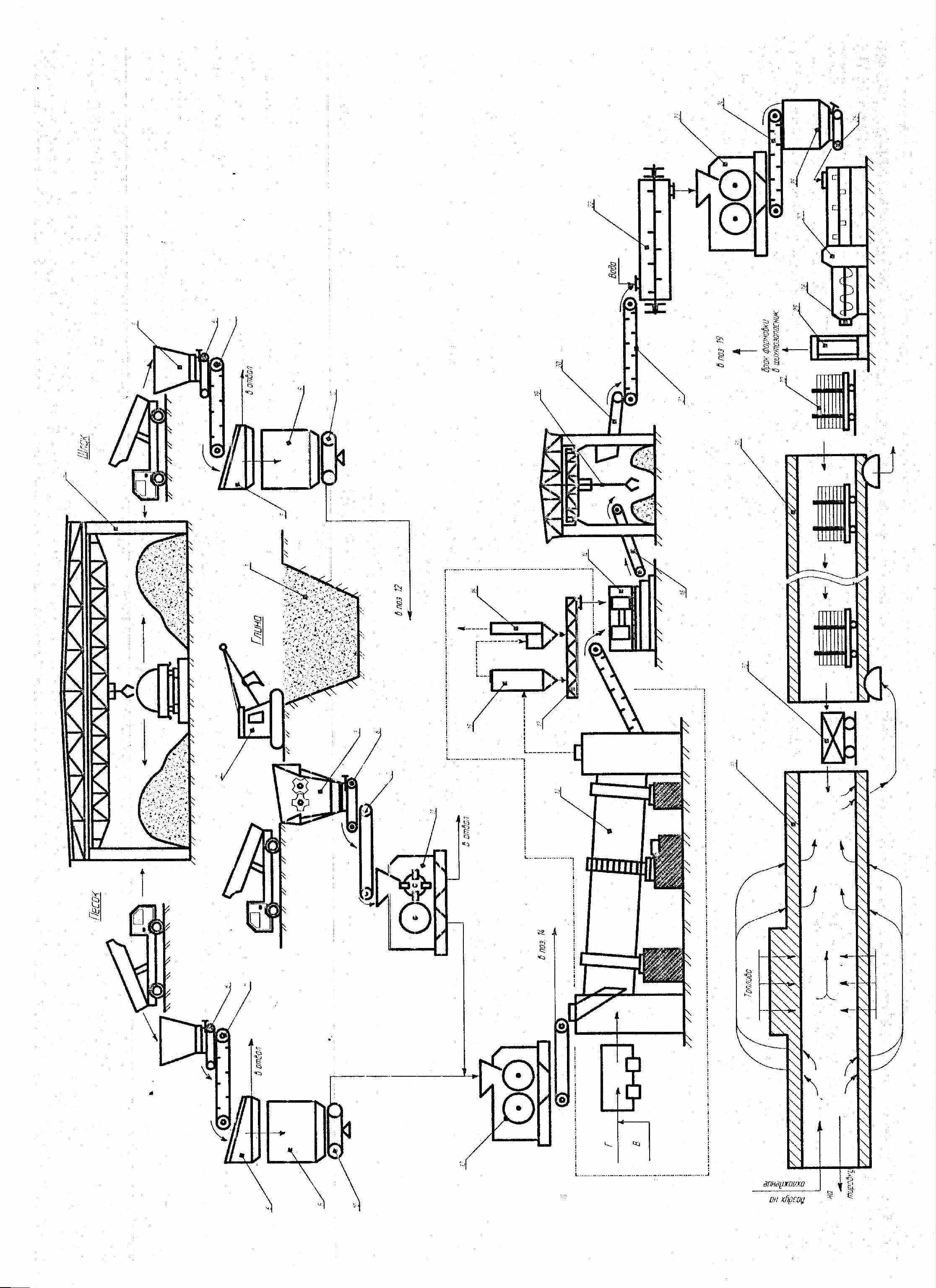

Принципиальная технологическая схема получения керамического кирпича методом пластического формования.

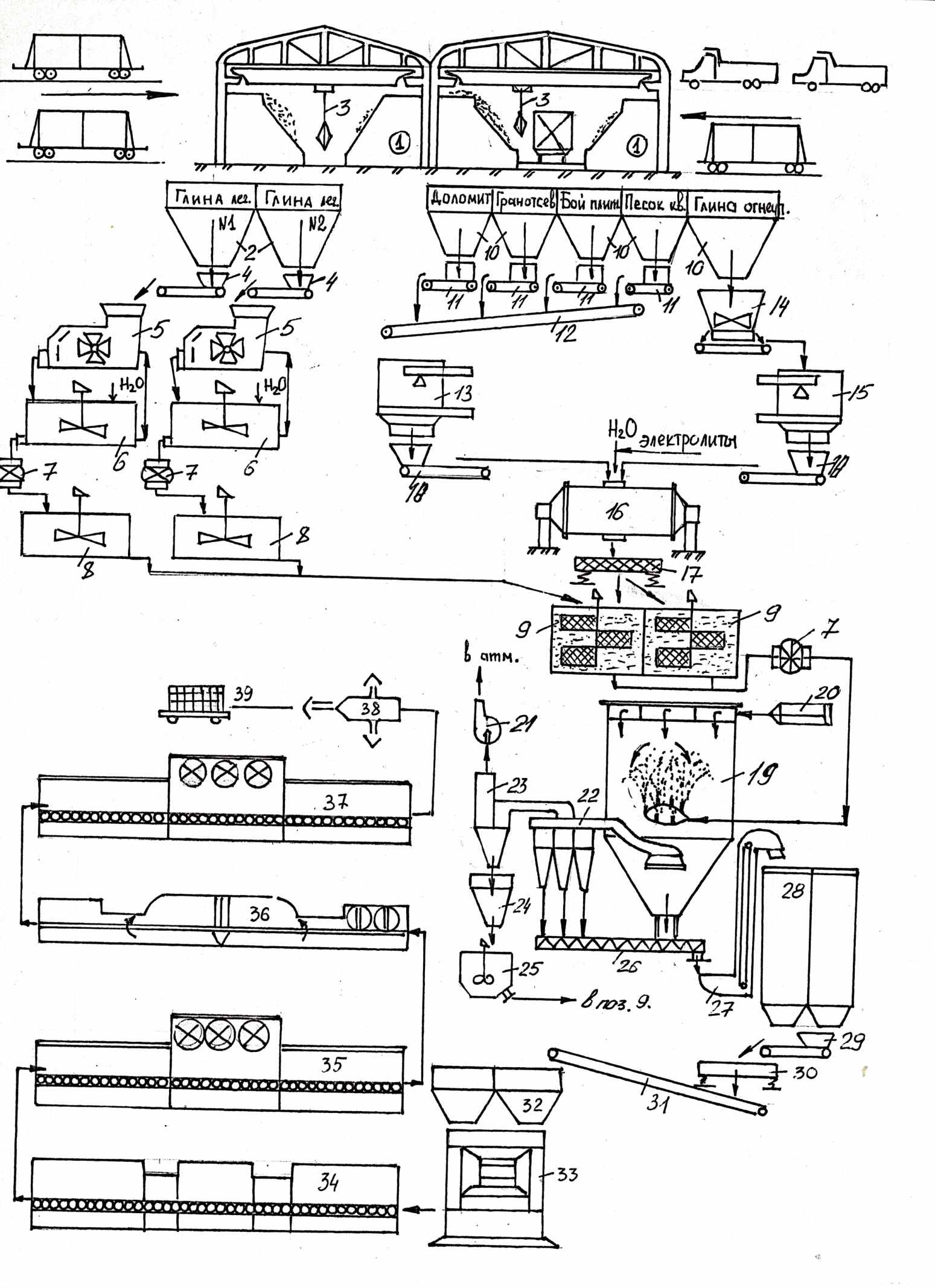

Принципиальная технологическая схема получения и производства керамической плитки (для облицовки стен).

Сырьевые материалы доставляются на предприятие железнодорожным и автомобильным транспортом. Принятое сырье храниться в закрытых складах 1 – раздельно по видам и маркам. Выборка глин из склада 1 и подача их в расходные бункера 2 осуществляется с помощью грейферного крана 3, для обеспечения более широкого интервала спекания как правило используются две легкоплавкие глины двух различных месторождений, далее они с помощью ленточного питателя 4 направляются на фрезерно-метательные мельницы 5. Глина измельчается ротором мельницы и проталкивается через решетку в рабочий бассейн 6. Рабочие бассейны заполняются водой по уровню, туда же вводятся электролиты в соответствии с рецептом. При помощи насоса осуществляется циркуляция раствора из рабочего бассейна в мельницу, в результате получается глинистая суспензия заданной плотности (плотность где-то 1,4 г/см3, влажность 50-53%). Далее суспензия с помощью мембранных насосов 7 перекачивается в сливной бассейн 8, для ее усреднения, а далее в расходные бассейны 9.

Приготовление отощающих добавок и плавней.

Кварцевый песок (при необходимости пропускают через сушильный барабан если влажность более 5%). Кварцевый песок пропускаю через вибросито с сеткой 2 мм, а далее песок направляется в расходный бункер 10. Бой керамической плитки предварительно измельчается в щековой дробилке (размер кусков около 10 мм). Отощающие материалы и плавни (доломит-гранитные отсевы) из расходных бункеров 10, через лотковые питатели 11 направляются на наклонный ленточный конвейер 12, а затем на весы платформенные 13 для взвешивания, взвешенные материалы попадают в шаровую мельницу 16 с помощью горизонтального ленточного конвейера со сбрасывающейся тележкой 18. Сюда же подается вода и электролиты и определенное количество огнеупорной глины предварительно прошедшей через глинорезку 14 и платформенные весы 15, для поддержания материала во взвешенном состоянии. Готовый шликер: влажность около 2%, тонкость помола на сите №0063 не более 1%. Слив шликера из шаровых мельниц, осуществляется через вибросито 17, с сеткой №0315, в расходный бассейн 9. После усреднения и перемешивания шликер перекачивается поршневым насосом по шликеропроводу в башенно-распылительную сушилку 19. Распыление шликера происходит под давлением 2-3 МПа через форсунки 2-4 мм, форсунки расположены на единой трубе виде кольца в центре башни. Для сушки используется нагретый воздух который подается в топку 20, обогреваемую газом, и проходя через нее попадает в башню, отходящие газы вытягиваются дымососом 21, через батарейный циклон 22, и многоканальный рукавный фильтр 23. Уловленная мелкая фракция из фильтров транспортируется в бассейн отходов 25. Температура в БРС: вверху – 280± 30, в середине – 230±30, в низу – 150±30. Влажность получаемого порошка после БРС около 6%. Далее порошок помощью винтового конвейера 26, элеватора 27, попадает в силоса 28. Далее через ленточный питатель порошок попадает на большое вибросито 30, проходя через него направляется в бункер прессов 32. Для прессования плиток используют пресса которые одновременно прессуют 7 плиток размером 200×300 мм. Прессование двухступенчатое первичное – 5 МПа, вторичное – 25 МПа.

Далее плитки роликовым конвейером транспортируются в трехсекционную роликовую сушилку 34 (влажность после сушки не более 1%). Далее осуществляется утильный обжиг в роликовой печи 35. Каждая печь состоит из 50 секций она разделена на 3 зоны:

- До 14 секции – зона подготовки (500 – 800 0C);

- До 18 секции – зона предварительного обжига (800 – 9500С);

- Зона обжига (950 – 1120-11300С) до 30 секции;

С 31 по 33 секцию зона резкого охлаждения (540 – 5900С).

Готовая обожженная плитка выходит из печи укладывается в металлические короба, а затем вывозится в сторону. По мере охлаждения короба с плиткой, они ставятся под робота выкладчика, и выкладывается на конвейер глазурования и декорирования 36 и затем направляется в печь политого обжига 37.

В печи зоны:

- 400 – 7500С;

- 750 – 9000С;

- 900 – 10300С.

После политой печи плитка проходит сортировку 38, и роботом укладчиком, формируется в пачку по 20 штук и укладывается в картонную коробку.

Технология искусственных пористых заполнителей (ИПЗ).

Искусственные пористые заполнители сыпучие пористые материалы получаемые путем термической обработки силикатного сырья подвергнутого рассеву или дроблению и рассеву. До 5 мм – песок, от 5 до 40 мм – щебень или гравий.

Общие свойства ИПЗ:

- Плотность 2,65-2,7 г/см3;

- Объемная масса 0,7-1,8 г/см3;

- Насыпная объемная масса – это масса единицы объема сыпучих кусковых материалов включая объем межзерновых пустот, при условии свободной засыпки (0,2-1,2 г/см3);

- Пористость истинная (общая) – 40-75%;

- Пористость кажущаяся или открытая 30-65%;

- Пористость закрытая 10-20%;

- Прочность.

Прочность пористых заполнителей определяют сдавливанием в стальном цилиндре диаметром 150 мм порции материала высотой 100 мм до осадки в цилиндре поршня на 20 мм, то есть определяется условная прочность, действительная прочность зерен заполнителя превышают условную для керамзита 4-5 раз, а для аглопорита в 30 раз.

- Гранулометрический состав заполнителей.

Для крупного заполнителя установлено деление по размеру зерен на три фракции:

- 5-10 мм;

- 10-20 мм;

- 20-40мм.

Содержание отдельных фракции в товарной продукции не регламентируется.

- Морозостойкость.

Для ИПЗ количественной мерой морозостойкости является потеря по массе, после определенного цикла попеременного замораживания и оттаивания.

Морозостойкость ИПЗ снижается по мере увеличения их внутренней поверхности, морозостойкость керамзита меньше чем аглопорита.

- Теплопроводность ГОСТом не регламентируется, но является важным показателем, для легких бетонов.

Технология керамзита.

Материалы керамзитового типа получают вспучивание при обжиге глиняной массы, вспучивание – это увеличение материала в объеме за счет образования внутренней преимущественно замкнутой пористости.

Материалами керамзитового типа являются:

- Керамзитовый гравий;

- Керамзитовый песок;

- Штучный керамзит (ячеистая керамика и пена керамика).

Во время нагрева при достижении определенной температуры (индивидуальной для каждой глины) глинистая оболочка начинает размягчаться спекаться и в конечном счете станет газонепроницаемой находясь в пиропластическом состоянии, т. е. будучи способной к пластическим деформациям без разрыва сплошности, если в этот момент в нутрии шарика по каким либо причинам начнут выделятся газы, то не имея выхода наружу они буду создавать во внутренней полости шарика избыточное давление под воздействием которого оболочка будучи размягченной начнет расширятся, т.е. будет происходить вспучивание.

Источниками газовыделения в глинах являются реакции разложения и восстановления оксидов железа, при их взаимодействии с органическими примесями или добавками в глине, а также химически связана вода глинистых минералов.

ИДУТ РЕАКЦИИ:

6Fe2O3 → 2Fe3O4 + O2;

2Fe3O4 → 6FeO + O2;

Fe2O3 + С → 2FeO + СO;

Fe2O3 + СО → 2FeO + СO2;

Добавка в глиняную массу железистых примесей пиритных огарков (уголь, соляное масло, мазут) увеличивает способность глины вспучиваться.

Процесс формирования керамзитовой структуры при обжиге гранулы развивается в три температурных этапа:

- 100-800 0С – в грануле образуются поры различных размеров, за счет удаления физической влаги и частично химически связанной воды, а также за счет частичного выгорания органических примесей;

- 800-1050 0С – в этом интервале происходит образование наружной спекшейся оболочки и дальнейшее развитие пористости. В материале развиваются твердо-фазовые реакции и происходит накопление жидкой фазы;

- 1050-1200 0С – интенсивно развиваются и завершаются процессы вспучивания, нарастает количество средних и крупных пор.

Восстановительная среда повышает вспучиваемость глин и понижает температуру их вспучивания, однако это не обуславливает необходимость вести процесс обжига с недостатком обжига для горения топлива. Важно, чтобы CO и H2, содержались не в печных газах, а в пузырьках, заполняющих поры гранул, что достигается наличием восстановительных реакций в обжигаемых гранулах.

Способы производства керамзитового гравия.

В зависимости от методов обработки глины и приготовления гранул различают 3 способа:

- Сухой;

- Пластичный;

- Шликерный.

Сухой способ.

При этом способе гранулы не формуются, а образуются дроблением и рассевом карьерной глины.

Гранулы подсушивают при карьерной влажности более 8%. Сухой способ более экономичен по капиталовложениям и эксплуатационным затратам.

Пластический способ.

При этом способе их формуют из пластичной глиняной массы. Гранулы поступающие в печь имеют влажность 12-14%. Пластический способ более сложный и дорогой чем сухой, но он допускает использование глин более распространенных разновидностей и дает возможность вводить в глину добавки повышающие ее вспучиваемость.

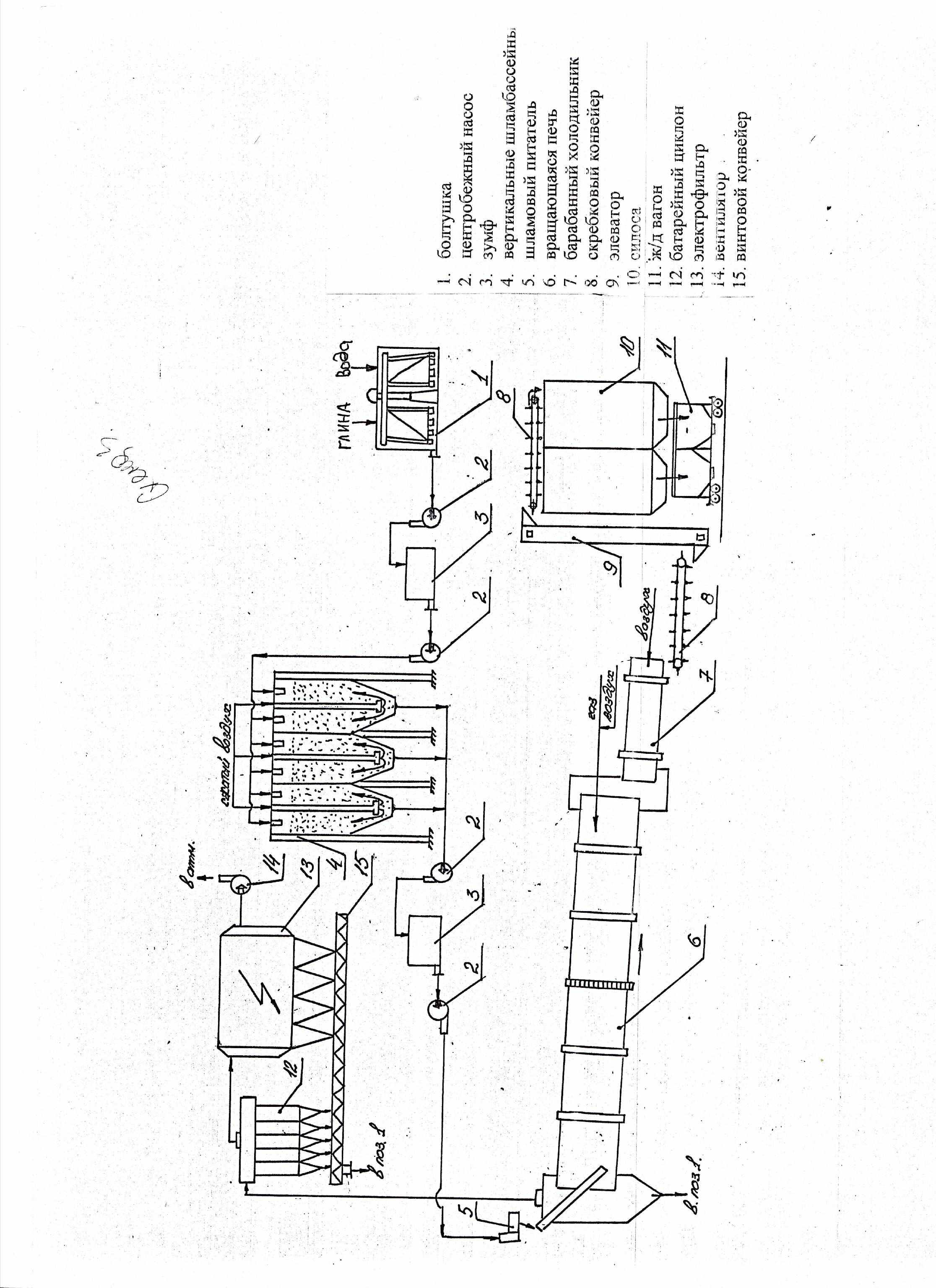

Шликерный способ.

Бесформовой – во вращающуюся печь подают глиняный шликер и гранулы образуются во вращающейся печи самопроизвольно, этот способ, применяют когда карьерная влажность глин выше формовочной.

Приготовленный глиняный шликер должен иметь растекаемость по прибору МХТИ-ТН-2 55-65 мм.

Этот способ является универсальным, так как позволяет использовать глины с широким диапазоном свойств, главный недостаток повышенный расход топлива и снижение производительности печи на 25-30%.

Технология тонкой керамики. Классификация изделий тонкой керамики.

По строению черепка изделия тонкой керамики подразделяются на два класса:

- С мелкозернистым белым или равномерно окрашенным пористым и непрозрачным черепком пропускающим в неглазурованном виде воду; (полуфарфор – хозяйственные, технические; твердый фаянс – хозяйственная посуда, санитарно-технические изделия, облицовочная плитка; глинистый фаянс, известковый фаянс, шамотные фаянсовые изделия, майолика);

- С плотным спекшимся черепком не пропускающим воду и газы черепком с раковистым изломом (твердый фарфор: хозяйственный, технический, химический; мягкий фарфор: хозяйственный, художественный, костяной, тонкокаменные изделия (кислотоупорные); специальные технические керамические изделия: высокоглиноземистые, форстеритовые, корундизовые).

Сырье для изделий

Основными материалами, обеспечивающими пластические свойства тонкокерамических масс, а так же прочность сырца после сушки являются глинистые вещества: каолины и огнеупорные беложгущиеся глины.

В качестве отощающего сырья используют жильный кварц, кварцевые отходы, чистые кварцевые пески.

В качестве плавней используют калиево-натриевые полевые шпаты, пегматиты, перлит, и другие. В массы вводят для фаянса: мел, доломит, бор и фтор содержащие материалы.

Способы приготовления тонкокерамических масс.

Технологический процесс состоит:

- Приготовление масс:

- Обработка сырьевых материалов (дробление, измельчение, тонкий помол, каменистых сырьевых материалов; может быть еще и обогащение);

- Приготовление шликера

| 1.2.1. Приготовление массы для формования изделий методом водного литья в гипсовые формы | 1.2.2. Приготовление массы для пластического метода формования изделий | 1.2.3. Приготовление массы методом полусухого прессования изделий |

| Существует два способа приготовления шликера: беспрессовый и фильтр прессовый. При беспрессовом способе массу распускают в воде один раз. При фильтр-прессовом способе массу распускают в в воде дважды. Первый раз шликер получают описанным выше способом, а затем из него удаляют избыток влаги до 20-25% при помощи фильтр-прессования. Полученные из фильтр-пресса коржи разрезают на небольшие куски (например в стругаче). Измельченную массу снова загружают в мешалку, куда предварительно добавляют воду и электролиты в установленном количестве. Готовый шликер сливают в сборники, а затем подают в литейный цех. Прессовый шликер лучше беспрессового, т.к. вместе с водой в процессе фильтрации из него удаляются вредные соли (Na2SO4, CaSO4 и др.). | При этом способе шликер обезвоживают на рамных фильтр-прессах. Производительность фильтр-прессов до 500 кг/ч. Для фарфоровых масс толщина коржа около 30 мм, время фильтрации 1,5-2 часа. Для фаянсовых масс 25-30 мм, время фильтрации 2,3-3 часа. Скорость фильтрации зависит от температуры, влажности и рН суспензии. | Обезвоживание и гранулирование шликера производиться в распылительных сушилках. |

- Формование изделий

| 2.1. Формование методом литья | Шликер консистенции густых сливок наливают в гипсовую форму, которая впитывает влагу, оставляя на стенках твердые частицы массы. Спустя некоторое время вследствие отдачи стенкам формы воды масса затвердевает, объем ее уменьшается и получение изделий легко отделяется от формы. После каждой отливки форму сушат при 40-500С. Для тонкостенных изделий, толщина стенки формы до 5 см, для толстостенных 10-20 см. Различают два основных способа отливки изделий в гипсовые формы: наливной и сливной. |

| 2.2. Формование изделий пластическим способом | Данный способ в ТК имеет наибольшее распространение. При этом способе в гипсовую форму закладывают заготовку. Форма приводиться во вращение и заготовка прижимается в ней постепенно опускающимся шаблоном. От давления шаблона масса равномерно распределяется по внутренней поверхности формы, а излишек ее выходит в виде стружки удаляется. Форму с полученным изделием снимают со станка, изделие остается в ней на 10-15 мин., для того чтобы оно отстало от стенок формы; затем его вынимают и сушат. Для формования полых и плоских изделий применяют полуавтоматы и автоматы. |

| 2.3. Формование изделий методом обточки | Этот метод применяют для изготовления изделий сложной конфигурации имеющих форму тел вращения. При обточке используют заготовки из массы пониженной влажности (16-18%). Обточка производиться на токарных станках набором резцов, конфигурация которых соответствует профилю изделия. |

| 2.4. Формование изделий полусухим прессованием | Метод применяют для формования изделий небольших размеров (10-100 мм), сложной конфигурации. Изделия изготавливают из пресс-порошков с добавкой небольшого количества органических пластификаторов. |

- Сушка изделий

3.1) конвективная сушка. Осуществляется горячим воздухом или смесью воздуха и продуктов сгорания природного газа, а так же горячим воздухом из зоны охлаждения туннельных печей, она осуществляется в туннельных конвейерно-полочных, конвейерно-ленточных и роликовых сушилках;

3.2) конвективно-радиационная сушка. Применяется для сушки крупных изделий имеющие внутренние полости так как сушка наружных поверхностей происходит быстрее, поэтому применяют одновременно и радиационные нагреватели различных конструкций;

3.3) радиационная или инфракрасная;

3.4) акустическая;

3.5) сушка токами промышленной частоты (50Гц);

3.6) сушка токами высокой частоты (107 Гц).

4) Глазурирование изделий

Применяют для придания им атмосфероустойчивости, химической стойкости, улучшение внешнего вида.

Глазурь представляет собой стекловидное вещество, затвердевающее из расплавленного состояния на поверхности черепка в виде пленки толщиной 0,1-0,3 мм. По способу приготовления глазури бывают:

а) сырые (в них глазурный шликер приготавливают мокрым способом (помолом) и смешением нерастворившихся в воде компонентов; а сырьем для них служат поливо-шпатовые породы, CaCO3, MgCO3, каолин, глина, фарфоровый бой (они нерастворимы в воде и не требуют предварительного сплавления).

б) Фритованные глазури – эти глазури предварительно сплавляют или фриттуют, для них в качестве основного сырья, кроме выше указанного, используют соли щелочныех и щелочно-земельных металлов, а так же оксиды свинца, буру и другие.

Приготовление глазурей.

Для приготовления сырых глазурей материалы природного происхождения предварительно измельчают и обогащают в соответствии с рецептурой, эти материалы смешивают с добавками и красителями и подвергают мокрому помолу в шаровых мельницах до прохождения без остатка через сито №0063.

Составные части глазурной фритты измельчают и перемешивают, а затем подвергают варке во вращающихся периодического действия или ванных печах непрерывного действия, из печи расплавления фритта по лотку сливается в гранулятор, гранулятор – это металлический резервуар наполненный водой, в дно которого вмонтирован ковшовый элеватор, для выгрузки охлажденной и сгранулированной фритты и подачи ее на конвейер к бункерам запаса. Полученная гранулированная фритта, вместе с добавками измельчается с водой в шаровой мельнице тонкого помола и в виде глазурного шликера подается для глазурования изделий.

Нанесение глазурей:

- Погружением изделий в глазурный шликер;

- Распылением глазурной суспензии с помощью сжатого воздуха через форсунки или с помощью дисковых центробежных распылителей;

- Способ полива (чаще используется для полива строительной плитки), чтобы глазурь лучше прилипала к черепку (для увеличения адгезионной прочности) в него вводят клей карбомецилцелюлоза (КМЦ).

Основные характеристики глазури:

- Температура разлива – характеризуется точкой полного плавления глазури (для простых глазурей равна 800-900 0С, для сложных 1000-1100 0С);

- Вязкость глазури;

- Поверхностное натяжение, от величины поверхностного натяжения глазури зависит заплывание наколов на глазури, углублений от всплывающих и лопнувших газовых пузырьков, а так же определяет растекание глазури по изделию;

- Смачивающая способность – смачиваемость керамического черепка зависит от состава глазури от природы смачиваемой поверхности;

- Термический коэффициент линейного расширения – представляет собой относительное удлинение материала при нагревании на 1 градус, он должен соответствовать или быть близким ТКЛР керамического черепка.

Пороки глазурного покрытия.

- Цек глазури – сетка мелких волостных трещин. Причина: несоответствие ТКЛР глазури и черепка, т. е. у глазури больше чем у черепка;

- Отслаивание глазури – возникает когда ТКЛР глазури меньше чем у черепка;

- Сборка – глазурь стягивается при расплаве в капельки и складки;

- Наколы – образование на поверхности глазури точечных впадин не заполненных таковой;

- Плохой разлив, волнистость, слабый блеск, могут появляться при низкой температуре обжига недостаточно мелком помоле при плохом приплавление фритты;

- Сухость – тонкий слой глазури с недостаточным блеском;

- Натеки – местные утолщения глазури, виде полос или пятен;

- Пузыри, прыщи и вспучивание глазури, местные выпуклости на поверхности глазурного слоя с образованием под ними пустот;

- Слипыш прилипание изделий друг к другу;

- Засорка, мушка – прилипание к поверхности глазури частиц шамота или темные пятна на поверхности, от железистых примесей на поверхности материала.

По просвечиваемости глазури бывают:

а) прозрачные;

б) глухие или белые.

Глушение обусловлено наличием в глазурном слое кристаллов вызывающих сильное расслаивание и отражение света (вводят ZnO, TiO2, CaF2) или наличием границ расслоения, т. е. ликвацией в глазурном слое.

Некоторые виды керамических изделий (тонкостенные фарфоровые изделия) перед глазурованием подвергают утильному обжигу, назначением которого в основном является закрепление формы черепка, чтобы в процессе глазурования тонкостенные изделия не деформировались и не размокали.

5. обжиг изделий.

Можно разделить на следующие стадии:

- Досушка сырца, т. е. удаление механической влаги;

- Нагрев сырца удаление гидратной воды, разложение углекислых и сернокислых солей;

- Окислительная выдержка;

- Восстановительная выдержка;

- Спекание черепа, за счет образования новых кристаллических фаз и жидкой фазы;

- Охлаждение изделий до начала затвердевания жидкой фазы, тела изделия, а затем и глазури;

- Окончательное охлаждение изделий при затвердевшей жидкой фазе;

6. Декарирование изделий.

При декорирование керамических изделий применяют специальные керамические краски (оксиды металлов, силикаты, шпинели, окрашенные стекла, фритты), способные при нагревание до высокой температуры создавать устойчивую окраску изделий, по характеру применения керамические краски делят:

а) подглазурные – их наносят на неглазурованный, не обожженный, или обожженный на утиль черепок который затем покрывают глазурью;

б) надглазурный – их наносят на глазурованный и обожженный черепок, затем они закрепляются (выжигаются при новом обжиге при температуре 600-900 0С).

Высокотемпературные процессы происходящие при получении фарфора.

Фарфоровый полуфабрикат поступающий на обжиг имеет следующие фазы, относительно крупные зерна кварца и полевого шпата, которые равномерно распределены в тонко зернистом глинистом веществе в температурном интервале 500-600 0С заканчивается дегидратация глинистого вещества в частности каолинита в результате чего образуется метакаолинит.

Al2O3·2SiO2·2H2O → Al2O3·2SiO2 + 2H2O

При дальнейшем нагревании полевой шпат с другими компонентами шиты образует легкоплавкие эвтектики.

Между компонентами массы протекают твердофазовые реакции, в результате которых при температуре 800-900 0C материал приобретает некоторую прочность.

Полевой шпат начинает плавиться при температуре около 1150 0C, полное плавление наступает при температуре 1250 0C. В температурном интервале 1100-1250 0C происходит переход в муллит ранее образовавшегося метакаолинита (мулитизация).

3

муллит

(Al2O3·2SiO2) → 3Al2O3·2SiO2 + 4SiO2

Образующие мелкие иглоподобные кристаллики первичного муллита, пронизывают массу обжигаемого материала создавая в нем армирующий каркас. Присутствующие в материале зерна кварца, в плоть до температуры 1250 0C не претерпевают изменений. При более высокой температуре количество жидкой фазы заметно увеличивается, в результате ее взаимодействие с ранее образовавшимся метакаолинитом, первичным муллитом и аморфным кремнеземом. Начинается так же взаимодействие зерен кварца в жидкой фазе. В интервале температур от 1250 до 1450 в материале наблюдается непрерывное увеличение муллита.

Что обусловлено:

- Увеличением числа размеров кристаллов первичного муллита;

- Перемещением жидкой фазы приводящим к кристаллизации из нее вторичного муллита, в этом же температурном интервале продолжается растворение зерен кварца и их превращение в кристобалит (кристобалитизация) к моменту завершения обжига фарфор состоит:

А) из жидкой фазы образующей при охлаждении стекловидную фазу;

Б) муллита;

В) остатков не растворившихся зерен кварца;

Г) закрытых пор (2-5 об. %).

Соотношение между фазами входящими в состав фарфора предопределяет его важнейшие свойства, от муллита и его содержания в фарфоре зависят механическая прочность термостойкость химическая стойкость не растворившиеся зерна кварца и муллит образуют армирующий скелет препятствующий деформации изделий на завершающей стадии обжига, стекловидная фаза до 60 об.% обеспечивает просвечиваемость художественных изделий, их жаростойкость и диэлектрические свойства.

Поры несколько снижают просвечиваемость и прочность изделий, конечный состав фарфоровых изделий можно менять изменяя:

- Состав массы;

- Используя минерализаторы;

- Увеличивая тонкость помола непластичного сырья;

- Варьируя режим обжига;

Существенное значение на состав фарфора оказывает не только температурно-временной режим обжига изделий, но и создание определенной газовой среды в различных периодах обжига. По характеру газовой среды различают 3 периода обжига фарфора.

1-ый период: нагрев до 1040 0С; в печи создают окислительную среду (концентрация СO2 составляет около 10-12%). Цель окислительного периода обжига, предупредить осаждение сажистого С, образующегося при сгорании топлива в порах изделия. Однако, примеси соединений Fe, содержащиеся в массе приобретают желтоватую окраску;

2-ой период: 1040-1250 0С: создают восстановительную среду, поддерживая концентрацию СО в продуктах сгорания топлива на уровне 2-6%. В данном периоде оксиды Fe восстанавливаются до FeO еще до закрытия пор, благодаря чему существенно повышается белизна изделия. Закисные соединения Fe (FeO) имеют голубоватую окраску;

3-ий период: 1250 0С: в печи поддерживается нейтральная газовая среда.

Огнеупоры. Технология огнеупоров.

Огнеупоры – неметаллические изделия и материалы с огнеупорностью не менее 1580 0С, изготавливаются главным образом из минерального сырья и предназначены для использования в агрегатах и устройствах в качестве защиты от тепловой энергии и агрессивной среды.

Классификация огнеупоров:

- По физическому составу и способу изготовления:

- формованные;

- неформованные.

- По геометрической форме:

- прямоугольные нормальные;

- клиновидные;

- фасонные.

- По фирменным названиям:

- Радекс;

- Сименсит;

- Корхарт;

- Орекс;

- Райтекс;

- Катарон;

- Синтеркорунд.

- По химико-минералогическому составу, т. е. классифицирующим признаком является содержание основного компонента в пересчете на чистые оксиды:

- кремнеземистые;

- алюмосиликатные;

- глиноземистые (корундовые);

- глиноземисто-известняковистые;

- высокоглиноземистые;

- магнезиально-силикатные;

- магнезиально-силикатные – шпинелидные;

- магнезиально-силикатные – известковые;

- известковые;

- хромистые;

- цирконистые;

- оксидные;

- углеродистые;

- карбидокремнеевые;

- бескислородные.

- кремнеземистые;

При композиционном составе огнеупора на 1-ое место ставится наименование группы, преобладающего компонента.

- В зависимости от огнеупорности:

- огнеупорные (1580-1770 0С);

- высокоогнеупорные (1770-2000 0С);

- высшей огнеупорности (более 2000 0С).