Реферат на тему

| Вид материала | Реферат |

- Реферат на тему, 64.83kb.

- Реферат на тему: Реклама и дизайн План Реферат на тему: Реклама и дизайн, 131.72kb.

- Реферат на тему "зарубежные вокальные школы", 2868.95kb.

- Реферат на тему "Биосфера и экология", 267.72kb.

- Реферат на тему "Большой взрыв", 203.78kb.

- Реферат на тему "Вселенная, жизнь, разум", 263.67kb.

- Реферат на тему «Понятие, система, виды и цели наказания», 3.65kb.

- Реферат по предмету «морская энциклопедия» на тему «судовые дымовые трубы», 163.04kb.

- Туроля Данилы Васильевича Ярошевич Вячеслав Иванович Минск 2009 г. Оглавление список, 266.53kb.

- Реферат по истории на тему: «Курская область в годы Великой Отечественной войны», 103.28kb.

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Пермский государственный технический университет

Реферат на тему

Очистка газовоздушных выбросов

Выполнила студентка гр. ХТБ-05:

Соломенникова К. И.

Проверила преподаватель:

Козлова Г.А.

Пермь 2009 г

Содержание:

Введение ________________________________________________________ 3

- Биологические основы очистки газовоздушных выбросов __________ 6

- Классификация методов очистки _______________________________ 7

- Основные типы реакторов и их характеристика __________________ 13

3.1. Биофильтры ____________________________________________ 13

3.1.1. Капельный биофильтр

или биореактор с омываемым слоем _______________________ 15

3.2. Биоскрубберы ___________________________________________18

3.3. Другие разновидности биореакторов ________________________20

3.3.1. Мембранный биореактор ____________________________ 20

4.Список литературы ___________________________________________22

Приложение 1. ________________________________________________ 23

Приложение 2. ________________________________________________ 26

Введение

Одной из важнейших проблем в природоохранной деятельности является защита атмосферы от загрязнений, которые в значительных масштабах выбрасываются промышленностью (15-20%), энергетическими производствами (60%) и транспортом (20-25%).

В воздухе больших промышленных городов содержится огромное количество вредных веществ [1, 6, 7].

К загрязнениям относятся вещества, содержащиеся в атмосфере в концентрациях, которые могут оказывать неблагоприятное воздействие на человека, животных и растения, здания и сооружения, материалы и оборудование. Некоторые газы (диоксид серы, оксиды азота и др.) обычно присутствуют в атмосфере в низких (фоновых) концентрациях, не опасных для объектов биосферы.

В табл. 1 приведены фоновые концентрации газов в естественных, не загрязненных антропогенной деятельностью условиях, в приземном слое атмосферы (нижняя тропосфера).

Таблица 1.

Фоновые концентрации газов в естественных условиях [7].

| Газ | Фоновая концентрация, % | Расчетный период выведения |

| Основные газы: азот кислород аргон диоксид углерода следы газов Инертные газы: гелий неон криптон ксенон Реакционноспособные: оксид углерода метан непредельные углеводороды оксиды азота аммиак сероводород диоксид серы хлор йод фтористый водород водород озон | 78,0 20,9 0,93 0,032 0,034-0,035 5,2 18,0 1,1 0,086 0,1 1,4 менее 1-10-3 0,25 (6-20)-10-3 0,2-10-3 0,2•10-3 (3-l5)-10-4 (0,4-4)-10-5 (0,08-18)-10-3 0,58 0-0,05 | Непрерывное То же То же 2—4 года 2 млн. лет Непрерывное То же То же 0,5 года 4—7 лет Нет данных От нескольких дней до 4 лет 7 дней 2 дня 4 дня Несколько дней То же То же То же Около 60 дней |

Под периодом выведения понимают среднее время, в течение которого вещество находится в атмосфере до полного обезвреживания, либо до адсорбции земной поверхностью, либо до взаимодействия в атмосфере.

Все газы, находящиеся в атмосфере в количествах, превышающих приведенные в таблице 1, или газы, не приведенные в этой таблице, относят, таким образом, к загрязнениям [7].

Многочисленные загрязняющие вещества атмосферы из различных источников можно объединить в три группы:

- аэродисперсные системы, состоящие из твердых или жидких дисперсных частиц взвешенных в воздушной среде (пыль, дым, туман);

- газообразные вещества (SO2 , SO3 , H2S, оксиды азота, оксиды углерода, аммиак и др.);

- пары веществ (летучие растворители, углеводороды и их галогенопроизводные, ароматические углеводороды и др.).

Качество воздуха ухудшается также из-за присутствия в воздухе дурнопахнущих веществ.

Пороговые концентрации неприятного запаха весьма незначительны. Например: валериановая кислота — 0,6%; тиофенол — 0,06%; диамилсульфид — 0,14%; масляная кислота — 1,0%; метилмеркантан — 1,104%; скатол — 1,2%; этилмеркантан — 0,19% [3].

Причинами значительных выбросов в атмосферу являются: отсутствие или неэффективная локализация источников выделения газов и пыли; недостаточная герметичность, конструктивные недостатки производственного оборудования, его техническая неисправность; неправильное ведение технологических процессов и др [7].

Наиболее эффективным направлением охраны окружающей среды является использование новых технологий, в которых реализован принцип "предотвращения загрязнений".

Однако, наиболее используемым на настоящий момент является подход с дополнением производственной технологии различными очистными технологиями [6]

Сейчас для очистки воздуха широко используются физико-химические методы, которые часто не достаточно эффективны и весьма затратны.

Микробиологические методы удаления бытовых и промышленных загрязнений интенсивно применяются в области очистки воды и почвы, а в области защиты атмосферы начали применяться совсем недавно и считаются наиболее перспективными. Одним из основных преимуществ биологических методов является их низкая, по сравнению с другими методами, стоимость. Это касается как капиталовложений, так и эксплутационных расходов. Кроме того, биологические методы отличает простота и надежность. Нет необходимости в повышенных давлениях и температурах [1, 2, 4, 6].

Проблему с точки зрения применения биологических методов представляют лишь особенно упорные и стойкие ксенобиотические соединения. Однако, в последние годы удалось достичь определенных успехов в получении штаммов микроорганизмов утилизирующих такого рода соединения [6].

- Биологические основы очистки газовоздушных выбросов

Биохимические методы очистки воздуха основаны на способности микроорганизмов разрушать и преобразовывать различные соединения, такие как алифатические, ароматические, гетероциклические, ациклические и различные С1-соединения, не образуя при этом опасных побочных продуктов. Микроорганизмы утилизируют аммиак, окисляют сернистый газ, сероводород и диметилсульфоксид. Образуемые сульфаты утилизируются другими микробными видами. Есть данные об эффективном окислении аэробными карбоксидобактериями моноокиси углерода, являющейся одним из наиболее опасных воздушных загрязнителей. Представители рода Nocardia эффективно разрушают стерины и ксилол; Hyphomicrobium – дихлорэтан; Xanthobacterium – этан и дихлорэтан; Mycobacterium – винилхлорид.

Наиболее широким спектром катаболических путей характеризуются почвенные микроорганизмы. Так, только представители рода Pseudomonas способны использовать в качестве единственного источника углерода, серы или азота свыше 100 соединений – загрязнителей биосферы. Используя методы традиционной селекции и новейшие достижения клеточной и генной инженерии, создают суперштаммы – деструкторы трудноразлагаемых соединений.

Подавляющее число токсических загрязнителей атмосферы может быть разрушено монокультурами микроорганизмов, но более эффективно применение смешанных культур, имеющих больший каталитический потенциал. Для разрушения трудно утилизируемых соединений в ряде случаев микроорганизмы целесообразно адаптировать к таким субстратам и только после этого вводить их в рабочее тело действующих установок.

При биологической очистке газов также стоит строго следить за температурой, влажностью, кислотностью среды. Нужно учитывать и то, что биохимические системы более всего пригодны для очистки газов постоянного состава, так как при его изменении микроорганизмы не успевают приспособиться и эффективность очистки падает [1,2,4,5,6].

- Классификация методов очистки

В настоящее время в промышленности разработано и опробовано большое количество различных методов очистки газов от технических загрязнений: NOx, SO2, H2S, NH3, оксида углерода, различных органических и неорганических веществ.

Опишем эти основные методы и укажем их преимущества и недостатки.

Абсорбционный метод: абсорбция представляет собой процесс растворения газообразного компонента в жидком растворителе. Абсорбционные системы разделяют на водные и неводные. Во втором случае применяют обычно малолетучие органические жидкости. Жидкость используют для абсорбции только один раз или же проводят ее регенерацию.

В зависимости от способа создания поверхности соприкосновения фаз различают поверхностные, барботажные и распыливающие абсорбционные аппараты. Наибольшее распространение получили насадочные (поверхностные) и барботажные тарельчатые абсорберы. Абсорбцию применяют для удаления из воздуха неорганических газообразных веществ.

Для эффективного применения водных абсорбционных сред удаляемый компонент должен хорошо растворяться в абсорбционной среде. Добавки химических реагентов во многих случаях увеличивают эффективность абсорбции благодаря протеканию химических реакций в пленке. Общими недостатками абсорбционных методов является образование жидких стоков и громоздкость аппаратурного оформления.

Адсорбционный метод являются одним из самых распространенных средств защиты воздушного бассейна от загрязнений. Основными промышленными адсорбентами являются активированные угли, сложные оксиды и различные сорбенты.

Для проведения процессов адсорбции разработана разнообразная аппаратура. Наиболее распространены адсорберы с неподвижным слоем гранулированного или сотового адсорбента. Непрерывность процесса обеспечивается применением аппаратов с кипящим слоем. Наиболее трудоёмкой является стадия регенерации адсорбента.

Наибольшее распространение получили адсорбционные методы извлечения из отходящих газов растворителей, в том числе хлорорганических. Это связано с высокой эффективностью процесса очистки газов (95-99%), отсутствием химических реакций образования вторичных загрязнителей, быстрой окупаемостью рекуперационных установок (обычно 2-3 года) благодаря повторному использованию растворителей и длительным (до 10 лет) сроком службы АУ. Ведутся активные работы по адсорбционному извлечению из газов оксидов серы и азота.

Термическое дожигание представляет собой метод обезвреживания газов путем термического окисления различных вредных веществ, главным образом органических, в практически безвредных или менее вредных, преимущественно СО2 и Н2О. Обычные температуры дожигания для большинства соединений лежат в интервале 750-1200 oC. Применение термических методов дожигания позволяет достичь 99%-ной очистки газов.

Принципиальную трудность при использовании термического дожигания создает образование вторичных загрязнителей, таких как оксиды азота, хлор, SO2 и др.

Важнейшими факторами, определяющими целесообразность термического обезвреживания, являются затраты энергии (топлива) для обеспечения высоких температур в зоне реакции.

Термические методы широко применяются для очистки отходящих газов от токсичных горючих соединений. Разработанные в последние годы установки дожигания отличаются компактностью и низкими энергозатратами. Применение термических методов эффективно для дожигания пыли многокомпонентных и запыленных отходящих газов.

Термокаталитические методы газоочистки отличаются универсальностью. Каталитические методы позволяют преобразовывать вредные примеси в безвредные, менее вредные и даже полезные. Они дают возможность перерабатывать многокомпонентные газы с малыми начальными концентрациями вредных примесей, добиваться высоких степеней очистки, вести процесс непрерывно, избегать образования вторичных загрязнителей.

Гетерогенно-каталитическое превращение газообразных примесей осуществляют в реакторе, загруженном твердым катализатором в виде пористых гранул, колец, шариков или блоков со структурой, близкой к сотовой.

Основным направлением развития термокаталитических методов является создание дешевых катализаторов, эффективно работающих при низких температурах и устойчивых к различным ядам, а также разработка энергосберегающих технологических процессов с малыми капитальными затратами на оборудование. Наиболее массовое применение термокаталитические методы находят при очистке газов от оксидов азота, обезвреживании и утилизации разнообразных сернистых соединений, обезвреживания органических соединений и СО.

Для концентраций ниже 1 м/м3 и больших объемов очищаемых газов использование термокаталитического метода требует высоких энергозатрат, а также большого количества катализатора.

Озонные методы применяют для обезвреживания дымовых газов от SO2 (NOx) и дезодорации газовых выбросов промышленных предприятий. После образования NO2 и SO3 в дымовые газы вводят аммиак и выделяют смесь образовавшихся комплексных удобрений (сульфата и нитрата аммония). Энергозатраты на очистку газов озонным методом велики, что является, по-видимому, основной причиной, сдерживающей промышленное применение данного метода.

Применение озона для дезодорации газовых выбросов основано на окислительном разложении дурно пахнущих веществ. Основное применение озонные методы дезодорации находят при очистке газов, которые выделяются при переработке сырья животного происхождения на мясо- (жиро-)комбинатах и в быту.

Биохимические методы очистки основаны на способности микроорганизмов разрушать и преобразовывать различные соединения. Разложение веществ происходит под действием ферментов, вырабатываемых микроорганизмами в среде очищаемых газов. При частом изменении состава газа микроорганизмы не успевают адаптироваться для выработки новых ферментов, и степень разрушения вредных примесей становится неполной. Поэтому биохимические системы более всего пригодны для очистки газов постоянного состава.

Биохимическую газоочистку проводят либо в биофильтрах, либо в биоскрубберах.

В настоящее время биофильтры используют для очистки отходящих газов от аммиака, фенола, крезола, формальдегида, органических растворителей покрасочных и сушильных линий, сероводорода, метилмеркаптана и других сероорганических соединений.

К недостаткам биохимических методов следует отнести:

- низкую скорость биохимических реакций, что увеличивает габариты оборудования;

- специфичность (высокую избирательность) штаммов микроорганизмов, что затрудняет переработку многокомпонентных смесей;

- трудоемкость переработки смесей переменного состава.

Плазмохимические методы основаны на пропускании через высоковольтный разряд воздушной смеси с вредными примесями. Используют, как правило, озонаторы на основе барьерных, коронных или скользящих разрядов, либо импульсные высокочастотные разряды на электрофильтрах. Проходящий низкотемпературную плазму воздух с примесями подвергается бомбардировке электронами и ионами. В результате в газовой среде образуется атомарный кислород, озон, гидроксильные группы, возбуждённые молекулы и атомы, которые и участвуют в плазмохимических реакциях с вредными примесями. Основные направления по применению данного метода идут по удалению SO2, NOx и органических соединений. Использование аммиака, при нейтрализации SO2 и NOx, дает на выходе после реактора порошкообразные удобрения (NH4)2SO4 и NH4NH3, которые фильтруются.

Недостатком данного метода являются:

- недостаточно полное разложение вредных веществ до воды и углекислого газа, в случае окисления органических компонентов, при приемлемых энергиях разряда;

- наличие остаточного озона, который необходимо разлагать термически либо каталитически;

- существенная зависимость от концентрации пыли при использовании озонаторов с применением барьерного разряда.

Плазмокаталитический метод - это довольно новый способ очистки, который использует два известных метода – плазмохимический и каталитический. Газообразные загрязнители, проходя зону высоковольтного разряда в газоразрядных ячейках и взаимодействуя с продуктами электросинтеза, разрушаются и переходят в безвредные соединения, вплоть до СО2 и Н2О. Глубина конверсии (очистки) зависит от величины удельной энергии, выделяющейся в зоне реакции. После плазмохимического реактора воздух подвергается финишной тонкой очистке в каталитическом реакторе.

Преимуществом этого метода являются использование каталитических реакций при температурах, более низких (40-100 oC), чем при термокаталитическом методе, что приводит к увеличению срока службы катализаторов, а также к меньшим энергозатратам (при концентрациях вредных веществ до 0,5 м/м3.).

Недостатками данного метода являются:

- большая зависимость от концентрации пыли, необходимость предварительной очистки до концентрации 3-5 мг/м3,

- при больших концентрациях вредных веществ(свыше 1 м/м3) стоимость оборудования и эксплуатационные расходы превышают соответствующие затраты в сравнении с термокаталитическим методом

Фотокаталитический метод сейчас широко изучается и развивается для окисления органических соединений. В основном при этом используются катализаторы на основе ТiО2, которые облучаются ультрафиолетом. Недостатком метода является засорение катализатора продуктами реакции. Для решения этой задачи используют введение в очищаемую смесь озона, однако данная технология применима для ограниченного состава органических соединений и при небольших концентрациях [5].

- Основные типы реакторов и их характеристика

Различают две основные группы аппаратов биохимической очистки – это биофильтры и биоскрубберы.

- Биофильтры

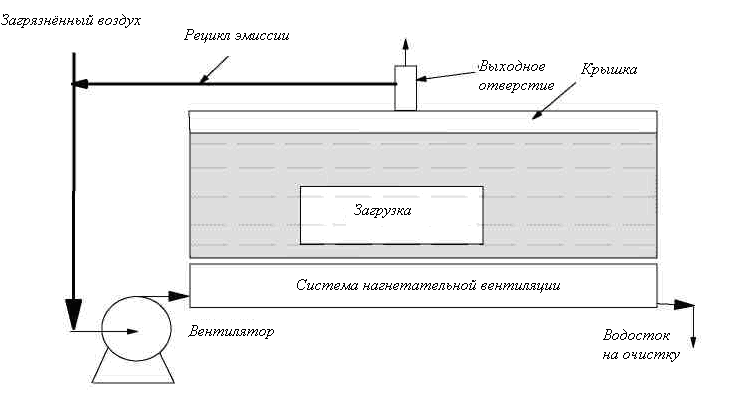

В биофильтрах очищаемый газ пропускают через слой насадки, периодически орошаемый водой, которая создает влажность, достаточную для поддержания жизнедеятельности микроорганизмов (40 – 60%). Поверхность насадки покрыта биопленкой (БП). После очистки в биофильтре воздух используется для рециркуляции или выбрасывается в атмосферу.

Рис. 1. Биофильтр с рециркуляцией газовой эмиссии [9].

Микроорганизмы БП в процессе своей жизнедеятельности поглощают и разрушают содержащиеся в газовой среде вещества до Н2О и СО2. Эффективность очистки в значительной мере определяется массопереносом из газовой фазы в БП и равномерным распределением газа в слое насадки. Скорость протекания биохимических реакций зависит от состава очищаемого воздуха и концентрации в нем аэрозольных частиц.

Подбор консорциумов микроорганизмов осуществляется в зависимости от состава очищаемых смесей.

В качестве носителя фильтрующего слоя используют природные органические материалы, такие как компост, торф, почва, кора деревьев и т. д. Эти материалы содержат в своем составе различные вещества, необходимые для развития микроорганизмов. Поэтому в биофильтры не вносят каких-либо минеральных добавок.

При заполнении фильтрующего слоя для снижения аэродинамического сопротивления (предотвращения слёживания материала) в материал добавляют гранулы (диаметром 3–10 мм) из синтетических полимерных материалов (полиэтилена, полистирола).

Для предотвращения резкого закисления материала фильтрующего слоя в ходе трансформации органики в него добавляют известняк или карбонат кальция в количестве 2–40 % от веса носителя. С целью избежания ситуаций, когда микроорганизмы, входящие в состав рабочего тела биофильтра, могут ингибироваться токсическими веществами в результате, например, залповых выбросов, в материал вносят активированный уголь, до 250 кг/м3.

Концентрация микроорганизмов в ходе очистки возрастает и может стать избыточной. Поэтому периодически материал фильтрующего слоя приходится обновлять.

Входящий газовый поток, должен быть предварительно очищен при запылённости более 5-10 мг/м3 во избежание засорения биофильтра и увлажнён до относительной влажности в 95–100 %, при температуре менее 15°С производится его нагрев, при температуре более 40°С — охлаждение. Установка в целом термостатируется. Оптимальное значение температуры около 28 0С.

Применение:

В настоящее время биофильтры используют для очистки отходящих газов от аммиака, фенола, крезола, формальдегида, органических растворителей, сероводорода, метилмеркаптана и других сероорганических соединений, а также для дезодорации дурнопахнущих газовых потоков. Области применения в основном охватывают газовые потоки с невысокими концентрациями загрязняющих веществ со станций очистки сточных вод, химической, нефтяной, лакокрасочной, деревообрабатывающей, табачной, пищевой, парфюмерной, фармацевтической промышленности, сельского хозяйства и.т.д.

Эффективность биофильтров примерно 90 %. Производительность невелика 5 — 400 м3/м2·ч.

Преимущества и недостатки:

«+» - Простота;

- Низкие капзатраты;

- Низкие текущие расходы;

- Малая энергоёмкость;

- Требуют незначительных расходов воды;

- Разложение слабо растворимых в воде веществ;

- Подходят для устранения запахов;

«−» - Низкая объемная скорость потока;

- Высота биофильтров из-за требований однородности структуры и газодинамических ограничений невелика (около 1 м), поэтому они занимают большие площади (от 10 до 1600 м2);

- Обработка потоков с низкими концентрациями устраняемых компонентов;

- Невозможен контроль процесса;

- Каналообразование в фильтрующем слое;

- Ограниченный срок службы фильтрующего слоя;

- Избыток биомассы не удаляется;

- Требуется некоторый период для созревания и адаптации микробиологического ценоза (от нескольких часов до нескольких недель) [1, 2, 3, 4, 5, 6, 8, 10, 13, 14].

3.1.1. Капельный биофильтр или биореактор с омываемым слоем

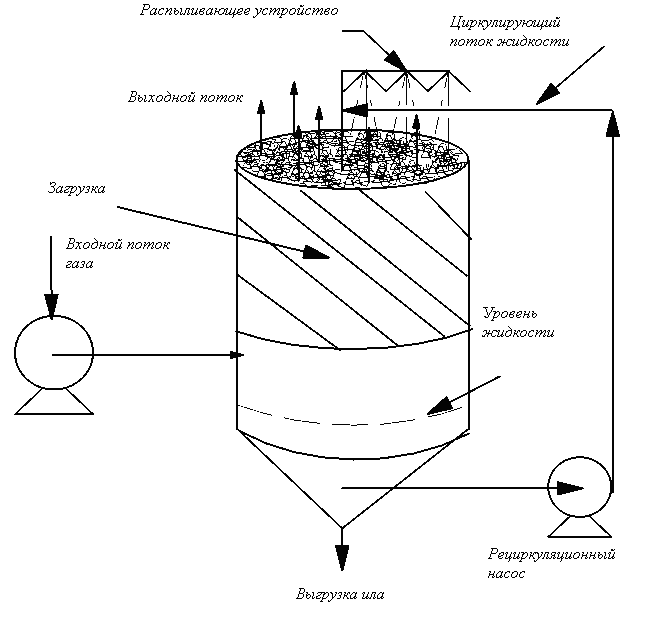

Капельный биофильтр отличается от обычного биофильтра только тем, что биопленка образуется на поверхности синтетической загрузки, которая не способна обеспечить микроорганизмы требуемыми питательными веществами, поэтому они должны

подаваться с водой, которая постоянно циркулирует через реактор при прямо- или противоточном течении относительно газового потока. При этом избыточная биомасса удаляется с поверхности загрузки, что предотвращает её засорение и увеличивает срок службы.

Рис. 2. Капельный биофильтр [9].

Загрязняющие вещества абсорбируются водной фазой и затем диффундируют в плёнку жидкости на поверхности биокатализатора, где разлагаются микроорганизмами. Переход из газовой фазы в жидкую может легко становиться лимитирующим фактором в таких системах, особенно для соединений с высокой константой Генри. Обычно соединения считаются подходящими для биодеградации в капельном фильтре, если константа Генри ниже 0,01-0,05. Существует ряд путей для увеличения массообмена из газа в жидкость, простейший – большая скорость рециркуляции жидкой среды через реактор, но это приводит к увеличению энергозатрат. Поэтому недавно было предложено циркулировать жидкость периодически. Идея проводит к тому, что всё время только очень тонкий слой жидкости присутствует на поверхности слоя биомассы, таким образом, сокращается расстояние, которое газы должны пройти из газовой фазы к поверхности биослоя.

Преимущества и недостатки:

«+» - Простота;

- Низкие капзатраты;

- Низкие текущие расходы;

- Разложение слабо растворимых в воде веществ;

- Избыток биомассы удаляется;

- Возможность автоматизации процесса;

- Лучшая производительность – высокая площадь поверхности и высокая доля пустот синтетической загрузки приводит к:

- Высокой скорости газа

- Минимальному времени пребывания газа в биофильтре

- Равномерному распределению газа и воды внутри слоя загрузки

- Быстрому ответу на острые отклонения в нагрузке по загрязнителям

- Способности очищать более высокие концентрации одорантов;

- Компактный размер – благодаря высокой скорости, с которой газ течёт через синтетическую загрузку, площадь слоя загрузки минимизируется, в следствии уменьшается и общий размер оборудования.

- Стационарный режим биореактора с омываемым слоем после его запуска наступает через 5–10 дней. При использовании заранее адаптированных к очищаемым веществам микроорганизмов этот срок может быть сокращен до нескольких часов;

- Нет засорения загрузки;

- Больший срок службы загрузки.

«−» - Требуются более значительные расходы воды;

- Большие энегрозатраты (на рециркуляцию воды), по сравнению с обычным биофильтром.

Применение:

Биореакторы с омываемым слоем являются наиболее перспективными для очистки воздуха.

Такие малогабаритные установки очень эффективны для очистки воздуха предприятий интенсивного животноводства. Степень очистки воздуха в реакторе с иммобилизованными на активированном угле микроорганизмами от ацетона, бутанола, пропионового альдегида, этилацетата достигает 90 % при удельной производительности установки 10 000 ч–1.

Капельный биофильтр весьма эффективен при очистке от Н2S и других основных источников эмиссий от сточных вод, включая NH3, меркаптаны, амины и восстановленные соединения серы.

Эта система устраняет 99,9 % одорантов процесса кондиционирования ила без использования дорогостоящих химикатов или адсорбционной загрузки.

Капельный биофильтр также эффективен при очистке от одорантов при компостировании ила, которое выделяет различные эмиссии, включая соединения серы, летучие жирные кислоты, кетоны, аммиак и другие азот содержащие соединения [1, 6, 10, 11, 14].

3.2. Биоскрубберы

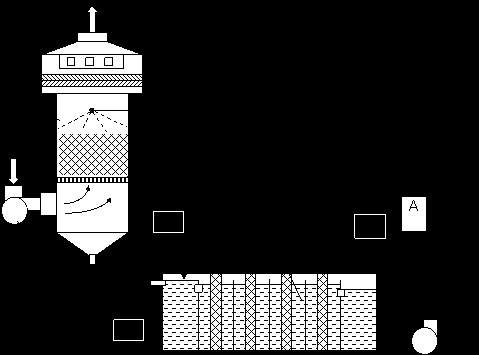

Биоскрубберы отличаются от биофильтров тем, что представляют собой систему из двух аппаратов. Первый аппарат представляет собой скруббер (абсорбционную колонну), где загрязняющие вещества абсорбируется в водной фазе и второй – это биореактор, обычно блок очистки с активным илом, где соединения деградируют. Для повышения эффективности улавливания в воду могут вводиться специальные абсорбционные добавки.

Для обеспечения активной жизнедеятельности микроорганизмов в растворе поддерживается определенная минимальная концентрация биогенных веществ: азота и фосфора. Очищенный абсорбент вновь подается на орошение в абсорбер. Установка имеет замкнутый цикл циркуляции абсорбента и не имеет стоков.

Рис. 3. Биоскруббер [15].

1 – вентилятор; 2 – абсорбер (скруббер); 3 – массообменная решетка; 4 – биореактор; 5 – насос; А – абсорбент; В– вентиляционный воздух; АД – абсорбционные добавки; БД – биогенные добавки; СВ – сжатый воздух.

Биоскрубберы особенно хорошо подходят для очистки отходящих потоков с высокой концентрацией загрязняющих веществ, так как массообмен и деградация происходят в разных местах. Таким образом, промывная колонна и биореактор могут быть оптимизированы отдельно. Биоскрубберы особенно хорошо подходят для удаления соединений с относительно низким коэффициентом разделения (Н<0,01-0,05).

Применение:

Биоскрубберы предназначены для мокрой очистки вентиляционного воздуха от вредных органических веществ в литейных, покрасочных, деревообрабатывающих, мебельных, химических и других производствах.

Производительность биоскрубберов существенно выше по сравнению с биофильтрами, при этом эффективность очистки также довольно высока. Например, применение биоскрубберов для очистки отходящих газов металлургических предприятий дает следующие показатели: производительность 120 000 м3/ч, снижение интенсивности запаха воздуха от 75 до 85 %, степень конверсии органических примесей – 50 %.

Преимущества и недостатки:

«+» - Возможность контроля и моделирования процесса;

- Высокий коэффициент массопередачи;

- Обработка потоков с высокими концентрациями загрязнителей;

- Высокая стабильность в работе;

- Занимают меньшую по сравнению с биофильтрами площадь;

- Производительность существенно выше;

- Не образуют стоков.

«−» - Высокие капзатраты;

- Высокие текущие расходы;

- Образование избыточной биомассы;

- Эффективны только для удаления хорошо растворимых токсических веществ [1, 6, 10, 14, 15, 16].

3.3. Другие разновидности биореакторов

3.3.1. Мембранный биореактор

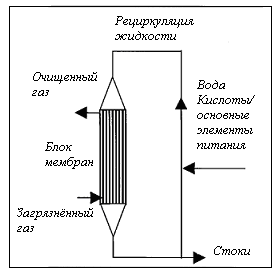

Загрязнители с относительно низкой растворимостью в воде могут также быть эффективно удалены при помощи мембранного реактора. В нём газовый поток отделяется от жидкости с питательными элементами микропористой мембраной, которая избирательно проницаема для загрязняющих веществ.

Рис. 4. Мембранный биореактор [10].

Богатая питанием жидкая среда инокулируется микроорганизмами, способными разрушать токсиканты. Органические соединения так же как кислород переносятся из газовой фазы к мембране. После прохождения через неё, соединения разлагаются микроорганизмами, которые либо иммобилизованы на мембране, либо присутствуют в массе жидкости. Жидкая фаза поддерживается в резервуаре, куда постоянно доставляются кислород и питательные элементы, поддерживаются постоянные температура и рН. Мембраны могут быть как гидрофобными, так и гидрофильными [10, 14].

- Список литературы:

- Биотехнология / Т. Г. Волова. – Новосибирск: Изд-во Сибирского отделения Российской Академии наук, 1999. – 252 с.

- Очистка газовоздушных выбросов. – Режим доступа: ссылка скрыта

- Арустамова Э.А. Природопользование, 2002. – 276 c. – Режим доступа: ссылка скрыта

- Биологический метод очистки газов. – Режим доступа: ссылка скрыта

- Описание существующих методов очистки воздуха от вредных газообразных примесей. – Режим доступа:

ссылка скрыта

- Уткин И. Б., Якимов М. М., Козляк Е. И. Биологические методы очистки воздуха// Прикладная биохимия и микробиология, 1989. Т. 25. № 6.

- Ветошкин А.Г. Процессы и аппараты газоочистки. Учебное пособие. – Пенза: Изд-во ПГУ, 2006. - с.: ил., библиогр.

- Буренин В. В. Эффективная очистка газовоздушных выбросов промышленных предприятий от пыли и вредных примесей. – Режим доступа: ссылка скрыта

- Using bioreactors to control air pollution//EPA-456/R-03-003.September 2003.

- Muthumbi Waweru, Veerle Herrygers, Herman Van Langenhove, Willy Verstraete. 11 Process Engineering of Biological Waste Gas Purification//Gent, Belgium.

- Innovative technologies for a cleaning environment//PRD TECHINC. 2003.

- David Schmidt, Kevin Janni and Richard Nicolai. Biofiltres for odors control. – Режим доступа: ссылка скрыта

- Biofiltres for odor control and VOC treatment. – Режим доступа: ссылка скрыта

- Jan Dolfing, Arjan J. van den Wijngaard & Dick B. Janssen. Microbiological aspects of the removal of chlorinated hydrocarbons from air // Kluwer Academic Publishers. 1993.

- Изготовление АБХУ. – Режим доступа: ссылка скрыта

- В.И. КРАСАНТОВИЧ, Л.М. КУРБАТОВА. Экологические проблемы производства АТС. Опыт их решения на МАЗе//Журнал Автомобильная промышленность. 2003. № 8.

- B. Weckhuysen, L. Vriens, H. Verachtert. Biotreatment of ammonia- and butanal-containing waste gases//Appl Microbiol Biotechnol.1994.Oct.42(1).P.147-52.

- Кузнецов А. Е., Градова Н. Б. Научные основы экобиотехнологии / Учебное пособие для студентов. – М.: Мир, 2006. – 504 с.: ил.

Приложение 1.

Практические задания

1. Правда ли, что коррозия бетонного канализационного коллектора происходит из-за абсорбции атмосферного СО2 влагой в свободном пространстве над коллектором, где она образует угольную кислоту, которая вступает в реакцию с бетоном?

Ответ: Неправда, потому что угольная кислота образуется, когда СО2 абсорбируется влагой на поверхности бетона, коррозия бетонного канализационного коллектора обусловлена абсорбцией Н2S, который окисляется до серной кислоты (H2SO4), при помощи бактерий рода Thiobacillus. H2SO4 реагирует с силикатом (CaSi) и карбонатом кальция (CaCO3) в бетонной матрице, образуя гипс (CaSO4).

2. Правда ли, что увеличение рН сточной воды при добавлении основных химреагентов, таких как гидроксид натрия (NaOH) или магния (Mg(OH)2), будет вызывать возрастание эмиссии сероводорода (H2S)?

Ответ: Неправда. Увеличение рН сточной воды будет уменьшать эмиссию H2S, посредством увеличения диссоциации растворённого H2S на ионы S-2 и HS-. Ионы S-2 и HS- остаются в растворе, и таким образом способность растворённого газа выделяться будет уменьшаться.

3. Какое описание из представленных ниже лучше определяет меру газовой фазы миллионных долей?

a. миллиграммы загрязняющего газа на килограмм газовой смеси.

b. миллиграммы загрязняющего газа на литр газовой смеси.

c. число молекул загрязняющего вещества для каждого миллиона молекул в газовой смеси.

d. миллилитр загрязняющего газа на тысячу литров газовой смеси.

Ответ: Оба ответа с и d корректны. Это факт, что в газовой химии молекулярная фракция газов равна их объёмным фракциям.

4. В какой части канализационной системы больше сульфида?

a. В текущей сточной воде с содержанием растворённого кислорода меньше 1.0 мг/л.

b. В слое активного ила на погружённой стене коллектора в сточной воде с содержанием растворённого кислорода меньше 1.0 мг/л.

c. На мокрой стенке трубы над сточной водой.

d. Внутри поперечных соединений.

Ответ: b.

5. Какова величина разведения до пороговой концентрации (D/T) 1.0 литра дурнопахнущей пробы, если она требует на разбавление 9.0 литров для достижения порога, определяемого в поле ольфактометра?

a. 100.

b. 10.

c. 20.

d. 9.

Ответ: d. D/T = (объём разбавления)/(объём пробы). Таким образом, D/T = (9.0 L)/(1.0 L) = 9.

6. Какова эффективность контроля запаха в скруббере, в который поступает воздушный поток с концентрацией Н2S 15 ppm, а выходит с концентрацией 0.13 ppm (миллионные доли)?

a. 96.5%.

b. 93.4%.

c. 99.1%.

d. 99.7%.

Ответ: c. Эффективность, % = [(концентрация на входе – концентрация на выходе)/концентрация на входе] × 100. Таким образом, [(15 ppm – 0.13 ppm)/15 ppm] × 100%= 99.1%.

7. Оцените срок службы угольной загрузки воздушного фильтра, удаляющего Н2S из загрязнённого воздушного потока, используя характеристики из таблицы, приведённой ниже.

Расход воздуха при 70º F составляет 500 кубических футов в минуту

Концентрация Н2S 5 ppm (миллионные доли)

Угля в фильтре 1000 фунтов

Молекулярная масса Н2S 34 фунта на моль

Объём 1 фунта·моль любого газа при 70ºF 387 кубических футов

Используемый уголь может адсорбировать 30% Н2S

a. 31.6 месяцев.

b. 8.3 месяцев.

c. 12.0 месяцев.

d. 11.3 месяцев.

Ответ: a.

Шаг 1. Рассчитать ёмкость угольной загрузки для адсорбции Н2S. Масса угля × (количество H2S, которое может адсорбировать уголь) = масса H2S, которую уголь может адсорбировать. Таким образом, 1000 фунтов угля × (0.30 фунтов H2S на фунт угля) = 300 фунтов H2S.

Шаг 2. Рассчитать массу H2S поступающую на угольную загрузку фильтра. (Концентрация H2S на входе) × (расход воздуха фут3/мин)/(объём одного моля H2S) × (масса одного моля H2S) = масса H2S, поступающая на фильтр за 1 минуту. Таким образом, (5/1,000,000) × (500 фут3/мин) × (1 фунт•моль/387 фут3) × (34 фунта H2S / фунт•моль) = 0.00022 фунтов/мин H2S поступает на фильтр.

Шаг 3. Оценить срок службы угля, используя результаты шагов 1и 2. Масса H2S, которая может быть удалена в фильтре/масса H2S, поступающая на фильтр в минуту = время, за которое фильтр может адсорбировать H2S. Таким образом, 300 фунтов H2S /0.00022 фунтов/мин = 1,363,636 минут. Переводим минуты в месяцы: 1,363,636 мин × (1 ч/60 мин) × (1 день/ 24 ч) × (1 месяц/30 дней) ≈ 31.6 месяцев.

8. Что такое обонятельное утомление и почему оно очень опасно по отношению к сероводороду?

Ответ: Обонятельное утомление это снижение способности человека замечать запах после длительного воздействия дурнопахнущих соединений. Что касается H2S, это может привести к тому, что человек неосознанно остаётся или приходит туда, где количество этого газа достигло опасного уровня. При высоких концентрациях способность обнаружить H2S может притупляться почти мгновенно. В любом случае важно всегда использовать персональные регистраторы H2S, чтобы предупредить накопление газа до опасного уровня, когда нос не чувствует запаха.

9. Что означает термин величина разведения до пороговой концентрации (D/T), которая определяется в поле ольфактометра?

Ответ: Величина разведения до пороговой концентрации (D/T) – это величина объёма воздуха эквивалентного объёму дурнопахнущей пробы в точке, в которой концентрация точно определена или известен её порог.

Приложение 2.

Биологическая очистка воздуха от аммиака

Рис. 5. Экспериментальная установка биофильтрации воздуха, загрязнённого NH3.

1 - воздушное входное отверстие, 2 - увлажнитель, 3 - ёмкость с аммиаком, 4-6 - три заполненные биофильтрующим слоем и деревянной корой секции, 7-10 – датчики, указывающие на высоту основания фильтра, 11 - выход очищенного воздуха, 12 - увлажненный воздуха, 13 - насыщаемый аммиаком воздух, 14 – увлажненный воздуха, загрязненный аммиаком [17].

В данном эксперименте было показано, что аммиак концентрацией 4-16 ppm может быть удалён с эффективностью 83% при объёмной нагрузке 100 м3·м2/ч. В течение эксперимента промывные воды были проанализированы на нитраты, нитриты, ионы аммония и рН. Было найдено, что нитрификация в биофильтре может ухудшаться вследствие подавления бактерий рода Nitrobacter, когда концентрация свободного аммиака в промывной воде возрастает [17].

Аммонийный азот, может потребляться м/о для построения компонентов клетки или окислятся до нитритов и нитратов бактериями в процессе нитрификации.

Автотрофная нитрификация – хорошо изученный, распространённый в природе процесс. Первую стадию нитрификации – окисление аммонийного азота до нитритов – осуществляют бактерии pp. Nitrosomonas, Nitrococcus, Nitrosospira, Nitrosolobus, Nitrosovibrio. Вторую – окисление нитритов до нитратов - бактерии pp. Nitrobacter, Nitrococcus, Nitrosospira.

В природных условиях нитрифицирующие бактерии ассимилируют аммиак, который не использовали другие организмы. Поэтому на интенсивность нитрификации влияет соотношение содержания углерода и азота в среде. При избытке органических веществ аммиак расходуется конкурентами нитрификаторов в конструктивном обмене.

В результате минерализации органических веществ накапливается аммиак, создаются благоприятные условия для развития Nitrosomonas, Nitrobacter начинает развиваться только после окисления избытка аммиака.

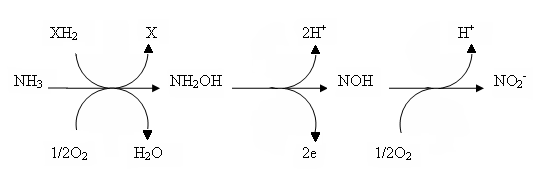

На первом этапе окисления аммиака или аммония до нитрита один атом кислорода непосредственно включается в субстрат с образованием гидроксиламина:

Реакция катализируется монооксигеназой.

Окисление нитрита до нитрата сопровождается переносом электронов по электронтранспортной цепи на О2 в качестве конечного акцептора.

NO2- + XH2 + O2 → NO3- + H2O + X. [18].