Я. В. Вакула Нефтегазовые технологии Учебное пособие

| Вид материала | Учебное пособие |

- М. Н. Машкин Информационные технологии Учебное пособие, 2701.91kb.

- Учебное пособие для модульно-рейтинговой технологии обучения Бийск, 2035.37kb.

- Учебное пособие Санкт- петербург 2010 удк 778. 5 Нестерова Е. И, Кулаков А. К., Луговой, 708kb.

- Учебное пособие Санкт-Петербург 2007 удк алексеева С. Ф., Большаков В. И. Информационные, 1372.56kb.

- Учебное пособие Томский политехнический университет 2009 удк 000000 ббк 00000, 1895.66kb.

- О. В. Шатунова информационные технологии учебное пособие, 1418.45kb.

- Учебное пособие Находка 2003 Министерство образования Российской Федерации институт, 1363.47kb.

- Учебное пособие «управление персоналом» для студентов заочного обучения специальности, 1516.37kb.

- Учебное пособие Житомир 2001 удк 33: 007. Основы экономической кибернетики. Учебное, 3745.06kb.

- Учебное пособие санкт-Петербург 2008 удк 621. 865. 8 Гатчин Ю. А., Симоненко, 1485.16kb.

Основные элементы системы сбора и подготовки нефти на промыслах:

- эксплуатационные скважины (добывающие, нагнетательные и др.),

- групповые замерные установки (ГЗУ),

- дозаторные установки,

- путевые нагреватели (печи электрические, газовые),

- сепараторы газа,

- дожимные насосные станции (ДНС),

- установки подготовки нефти,

- очистные сооружения для очистки промысловых вод,

- резервуарные парки,

-компрессорные станции,

- системы улавливания паров нефти (УЛФ),

- блоки очистки газа от сероводорода,

- головные сооружения,

- система ППД (поддержание пластового давления).

В современных герметизированных системах совместно собранную продукцию транспортируют до групповых установок и дожимных станций, где они частично разделяются на отдельные потоки. Цель совместного сбора нефти, газа и воды – максимальное использование энергии потока для доставки продукции скважин до пунктов сбора.

На эксплуатационных скважинах кроме скважинного и устьевого оборудования могут устанавливаться компрессоры для отбора газа из межколонного пространства, дозаторы ингибиторов и деэмульгаторов.

Групповые замерные установки обеспечивают автоматическое переключение скважины на замер, измерение и регистрацию дебитов скважин; контроль режимов эксплуатации скважин по поступлению продукции, автоматическую блокировку скважин при аварийном состоянии установки.

Дозаторные установки служат для ввода в продукцию скважины деэмульгаторов для разрушения эмульсии в процессе транспортирования по трубопроводам, ингибиторов коррозии и других химических реагентов Устанавливаются на групповых замерных установках, дожимных насосных станциях, отдельных скважинах или кустовой площадке.

Путевые нагреватели осуществляют нагрев продукции скважин для снижения вязкости и повышения текучести, улучшения процесса сепарации газа.

Дожимные насосные станции в зависимости от режима работы должны обеспечить:

- совместный транспорт нефти, газа и воды на другие промысловые объекты;

- раздельный транспорт части сепарированного газа на газоперерабатывающий завод (ГПЗ) и частично газированной нефти вместе с водой на объекты подготовки,

- сброс, очистку и перекачку пластовой воды на кустовые станции.

Сепараторы газа в системе подготовки устанавливают без предварительного сброса и с предварительным сбросом воды или с применением блоков очистки воды.

Сепаратор - аппарат для отделения нефти от газа. Процесс разделения называют сепарацией. Процесс сепарации осуществляется в несколько ступеней. Обычно ограничиваются двумя-тремя ступенями сепарации.

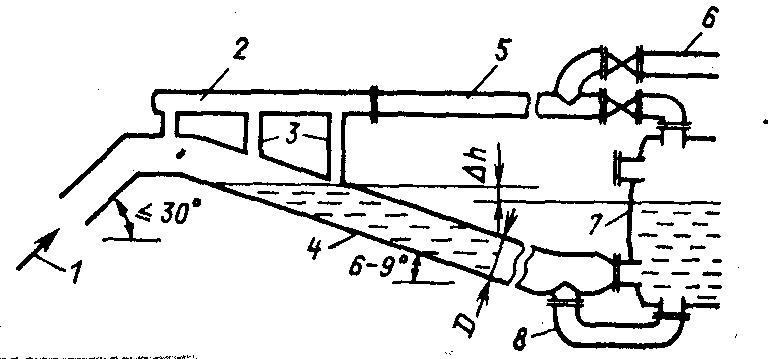

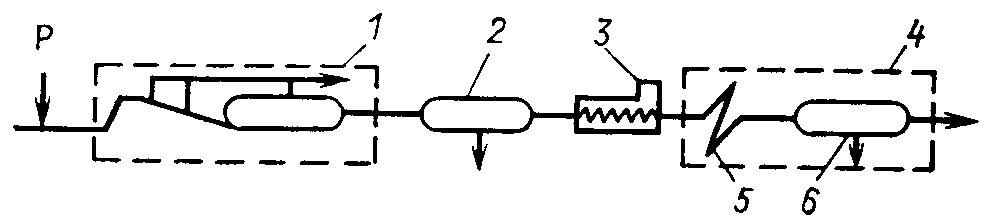

Газожидкостная смесь на газовый и жидкостный поток разделяются в узлах предварительного отбора газа (рис 7.4). и сепараторах.

|

| Рис.7.4. Схема узла предварительного отбора газа (депульсатор): 1 – газоводонефтяная смесь от подводящего коллектора; 2 – газосборный коллектор; 3 – газоотводящие патрубки; 4 – разделительный трубопровод; 5 – газопровод; 6 – отвод газа в газосепараторе; 7 – нефтегазовый сепаратор; 8 – патрубок сброса воды. |

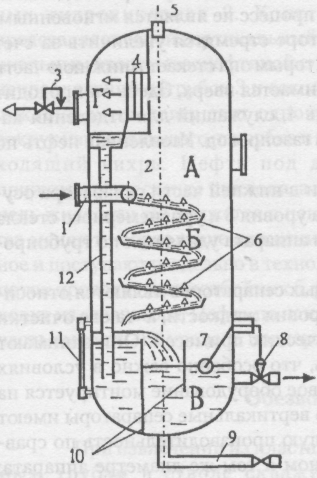

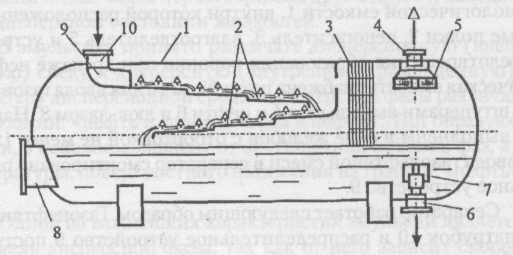

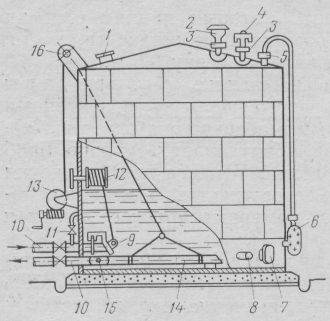

Сепараторы бывают вертикальные, горизонтальные и гидроциклонные.

Работа сепараторов любого типа характеризуется степенью разгазирования нефти или ее усадкой, степенью очистки газа от капелек нефти, степенью очистки нефти от пузырьков газа.

| Рис. 7.5а. Вертикальный сепаратор: А – основная сепарационная секция; Б – осадительная секция; В – секция сбора нефти; Г – секция каплеудаления; 1 – патрубок ввода газожидкостной смеси; 2 – раздаточный коллектор со щелевым выходом; 3 – регулятор давления «до себя» на линии отвода газа; 4 – жалюзийный каплеуловитель; 5 – предохранительный клапан; 6 – наклонные полки; 7 – поплавок; 8 – регулятор уровня на линии отвода нефти; 9 – линия сброса шлама; 10 – перегородки; 11 – уровнемерное стекло; 12 – дренажная труба |

Самым эффективным и технически совершенным сепаратором является такой, из которого не выносится капельная жидкость и пузырьки газа.

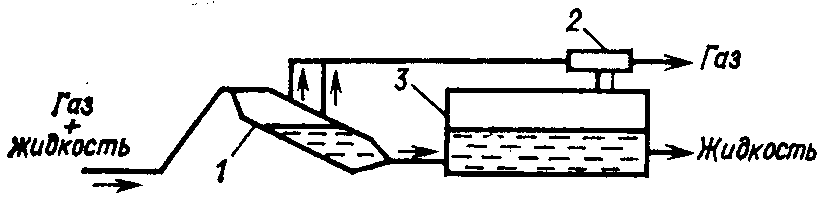

Газосепарационный узел, составленный из депульсатора и сепаратора (рис. 7.6), позволяет разделить газожидкостный поток на два: газовый с включениями капельной жидкости и жидкостный с включениями пузырьков газа.

| Рис. 7.5б. Горизонтальный сепаратор: 1 – технологическая емкость; 2 – наклонные желоба; 3 – пеногаситель; 4 – выход газа; 5 – влагоотделитель; 6 – выход нефти; 7 – устройство для предотвращения образования воронки; 8 – люк-лаз; 9 – распределительное устройство; 10 – ввод продукции |

| Рис.7.6. Принципиальная технологическая схема газосепарационного узла: 1 – депульсатор; 2 – каплеотбойник; 3 – отстойник-сепаратор |

Установки подготовки нефти обеспечивает ее обезвоживание, обессоливание и стабилизацию, а также снижение содержания в ней механических примесей до допустимого уровня.

Требования к качеству товарной нефти приведены в таблице 7.1

Таблица 7.1

| Показатель | Группа нефти | ||

| I | II | III | |

| Содержание (не более): воды, % хлористых солей, кг/м3 механических примесей, % Давление насыщенного пара при температуре в пункте сдачи, кПа | 0,5 0,1 0,05 66,66 | 1,0 0,3 0,05 66,66 | 1,0 1,8 0,05 66,66 |

О б е з в о ж и в а н и е продукции скважин содержащую водонефтяные эмульсии включает следующие стадии:

- разрушение бронирующих оболочек на каплях воды с применением поверхностно-активных веществ (ПАВ) и тепловой обработки,

- укрупнение капель за счет их слияния,

- разделение (отстаивание) фаз.

Процесс обезвоживания нефти завершается, как правило, в гравитационных отстойниках ( рис.7.7)

|

| Рис.7.7. Технологическая схема обезвоживания нефти: 1 – газосепарационный узел; 2 – отстойник предварительного сброса воды; 3 – печь подогрева; 4 – узел обезвоживания нефти; 5 – каплеобразователь; 6 – гравитационный сепаратор-отстойник водонефтяной эмульсии. |

Одной из важнейших характеристик эмульсий является диаметр капель дисперсной фазы, так как от него зависит скорость их осаждения. Для разрушения эмульсии применяют следующие методы. гравитационное холодное разделение, внутритрубная деэмульсация, термическое воздействие, термохимическое воздействие, электрическое воздействие, фильтрация, разделение в поле центробежных сил. Гравитационное холодное разделение применяется при высоком содержании воды в пластовой жидкости с каплями больших размеров. Отстаивание производится в отстойниках периодического и непрерывного действия. Отстойники периодического действия – обычно сырьевые резервуары. После их заполнения сырой нефтью вода осаждается в их нижней части. В отстойниках непрерывного действия отделение воды осуществляется при непрерывном прохождении эмульсии через отстойник.

Сущность внутритрубной деэмульсации заключается в добавлении в движущуюся в трубах эмульсию специальных веществ – деэмульгаторов (15-20 гр. на 1 тонну эмульсии). Деэмульгатор разрушает бронированную оболочку на поверхности капель воды и обеспечивает тем самым условия для их слияния. Укрупнившиеся капли сравнительно легко отстаиваются в отстойниках за счет разницы плотности фаз.

Термическое воздействие заключается в том, что нефть, подвергаемую обезвоживанию, перед отстаиванием нагревают. При нагревании уменьшается прочность бронированных оболочек на поверхности капель, что облегчает их слияние, уменьшается вязкость нефти, в которой оседают капли воды, а это увеличивает способность разделения эмульсии. Нагревают эмульсию в резервуарах, теплообменниках, трубчатых печах до температуры 45 – 850С.

Термический метод заключается в сочетании термического воздействия и внутритрубной деэмульсации.

Электрическое воздействие на эмульсию производится в аппаратах, которые называют электродегидратами. Под действием электрического поля на противоположных концах капель воды появляются разноименные электрические заряды. В результате капельки притягиваются друг к другу и сливаются, а затем оседают на дно емкости.

Фильтрация применяется для разрушения нестойких эмульсий. В качестве материалов для фильтра используют вещества, не смачиваемые водой, но смачиваемые нефтью. Поэтому нефть проникает через фильтр, а вода нет.

Разделение в поле центробежных сил производится в центрифугах, которые представляют собой вращающийся с большим числом оборотов ротор. В ротор по полому валу подается эмульсия. Здесь она под действием сил инерции разделяется, так как капли воды и нефти имеют различные плотности.

О б е с с о л и в а н и е нефти (удаление избыточного количества хлористых солей из товарной продукции) осуществляется смешением обезвоженной нефти с пресной водой, после чего полученную искусственно эмульсию вновь обезвоживают.

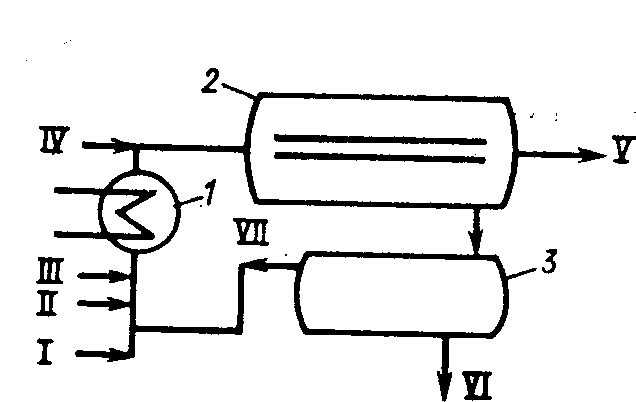

Технологическая схема ступени обессоливания показана на рис.7.8.

Нефть после ступени обезвоживания I нагревается в теплообменнике и смешивается с промывочной пресной водой IV в количестве 5—10 % от массы обрабатываемой продукции. Перед этим в ее поток вводят поверхностно-активное вещество - деэмульгатор II и (если в нефти содержатся неорганические кислоты) щелочь или соду III. Пресная вода диспергируется в нагретой нефти до поступления в электродегидратор 2, в котором под действием электрического поля происходит слияние капель соленой и пресной воды. В результате укрупнения капли быстро оседают и переходят в водную фазу, которая направляется затем в нефтеотделитель 3 для дополнительного отстоя. Уловленная в нефтеотделителе нефть с оборотной водой VII возвращается на прием электродегидратора, а дренажная вода VI сбрасывается в систему подготовки для поддержания пластового давления (ППД). Обессоленная нефть из электродегидратора V направляется на следующую ступень - стабилизацию.

| Рис. 7.8. Принципиальная технологическая схема ступени обессоливание нефти. |

С т а б и л и з а ц и я (глубокое разгазирование) - завершающий этап подготовки нефти.

Под процессом стабилизации понимают отделение от нефти легких фракций (пропан-бутановые и частично бутановые) с целью уменьшения потерь в результате испарения. Стабилизация нефти осуществляется методом горячей сепарации или методом ректификации.

При горячей сепарации нефть нагревают до температуры 40 – 80 0С, а затем подают в сепаратор. Выделяющиеся при этом легкие углеводороды отсасываются компрессором и подаются в холодильную установку. Здесь тяжелые углеводороды конденсируются, а легкие собираются и откачиваются в газопровод. При ректификации нефть подвергается нагреву в специальной стабилизационной колонне под давлением и повышенной температуре (до 240 0С). Отделенные в стабилизационной колонне легкие фракции конденсируют и направляют для дальнейшей переработки.

На нефтеперерабатывающих заводах, расположенных иногда за тысячи километров от нефтяных месторождений, поступающая с промыслов товарная нефть подвергается дополнительному обессоливанию и обезвоживанию (до 3-4 г/м3 хлористых солей и до 0,1 % воды).

Очистные сооружения промысловых вод предназначены для очистки ливневых вод, технологических потоков воды, пластовой воды из технологических аппаратов всех типов (отстойники, электродегидраторы, резервуары, сепараторы, узлы предварительного сброса).

Вместе с нефтью на поверхность извлекается огромное количество минерализованных пластовых вод, которые отделяются в процессе деэмульсации нефти и образуют основную долю нефтепромысловых сточных вод. Эти воды, как правило, после соответствующей подготовки используются для поддержания пластового заводнения. Качество подготовки воды определяется фильтрационными свойствами продуктивных пластов.

Во время подготовки нефтепромысловых сточных вод применяют отстойный принцип с помощью отстойников, эксплуатирующихся под давлением. Для повышения качества очистки сточных вод используют (коалесцирующие фильтры, мультигидроциклоны), флотацию с помощью нефтяного газа.

Необходимо учитывать также коррозионную активность, химическую и микробиологическую совместимость нагнетаемой и пластовой воды.

Резервуарные парки предназначены для сбора, хранения и учета нефти и нефтепродуктов на нефтяных промыслах, станциях магистральных нефтепроводов, заводов по переработке нефти, нефтебазах. Резервуарным парком называют группу однотипных резервуаров, объединенных трубопроводными коммуникациями. Р е з е р в у а р ы - сосуды разнообразной формы и размеров, построенных из различных материалов.

По назначению их подразделяются на резервуары для хранения нефти, светлых и темных нефтепродуктов. По материалу на металлические и неметаллические (железобетонные).

По форме различают резервуары цилиндрические вертикальные и горизонтальные, каплевидные и других форм.

По схеме установки – наземные (днище на уровне или выше прилегающей площадки) и подземные (наивысший уровень жидкости в резервуаре находится ниже отметки прилегающей площадки не менее чем на 0.2 м).

Объемы резервуаров от 100 до 120 000 м3.

Каждая группа наземных резервуаров ограждается земляным валом или стенкой, высота которых на 0.2 м. выше расчетного уровня разлившейся жидкости , но не менее 1 м. при ширине земляного вала по верху 0.5 м.

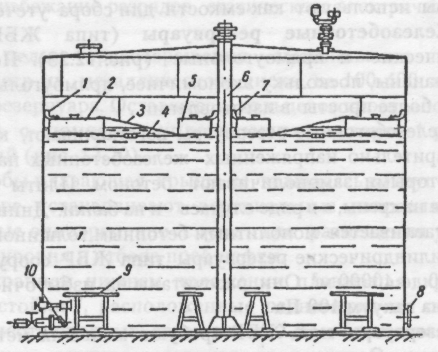

Вертикальные цилиндрические резервуары подразделяются на резервуары низкого давления с понтонными и плавающими крышами.

| Рис. 7.9а. Вертикальный цилиндрический резервуар: 1 – световой люк; 2 – гидравлический предохранительный клапан; 3 – огневой предохранитель; 4 – дыхательный клапан; 5 – замерный люк; 6 – указатель уровня; 7 – люк-лаз; 8 – сифонный кран; 9 – хлопушка; 10 – приемо-раздаточные патрубки; 11 – перепускное устройство; 12 – управление хлопушкой; 13 – лебедка; 14 – подъемная труба; 15 – шарнир подъемной трубы; 16 – блок |

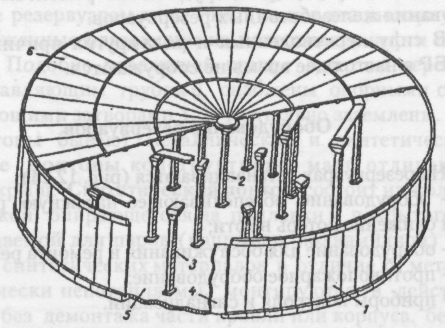

| Рис. 7.8б Резервуар с плавающим металлическим понтоном: 1 – уплотняющий затвор; 2 – периферийный короб понтона; 3 – мембрана из листового металла; 4 – стяжка; 5 – центральный короб понтона; 6 – направляющая труба; 7 – уплотнение направляющей трубы; 8 – люк-лаз; 9 – опоры для понтона; 10 – приемо-раздаточный патрубок с хлопушкой. |

| Рис. 7.8в. Общий вид сборного цилиндрического железобетонного резервуара: 1 – боковые панели; 2 – центральная опорная колонна; 3 – периферийная опорная колонна; 4 – металлическая облицовка; 5 – монолитное железобетонное днище; 6 – крыша |