Я. В. Вакула Нефтегазовые технологии Учебное пособие

| Вид материала | Учебное пособие |

СодержаниеV = F S; где F - площадь сечения плунжера, S – длина хода плунжера, Обозначив число ходов цилиндра через n 6.12 Оборудование устья скважины |

- М. Н. Машкин Информационные технологии Учебное пособие, 2701.91kb.

- Учебное пособие для модульно-рейтинговой технологии обучения Бийск, 2035.37kb.

- Учебное пособие Санкт- петербург 2010 удк 778. 5 Нестерова Е. И, Кулаков А. К., Луговой, 708kb.

- Учебное пособие Санкт-Петербург 2007 удк алексеева С. Ф., Большаков В. И. Информационные, 1372.56kb.

- Учебное пособие Томский политехнический университет 2009 удк 000000 ббк 00000, 1895.66kb.

- О. В. Шатунова информационные технологии учебное пособие, 1418.45kb.

- Учебное пособие Находка 2003 Министерство образования Российской Федерации институт, 1363.47kb.

- Учебное пособие «управление персоналом» для студентов заочного обучения специальности, 1516.37kb.

- Учебное пособие Житомир 2001 удк 33: 007. Основы экономической кибернетики. Учебное, 3745.06kb.

- Учебное пособие санкт-Петербург 2008 удк 621. 865. 8 Гатчин Ю. А., Симоненко, 1485.16kb.

Общее количество жидкости, которое подает насос за единицу времени, называют его подачей. Подачу обычно подсчитывают за сутки и выражают в массовых единицах – тоннах (т/сут). За один ход плунжера вниз и вверх насос подает объем жидкости, равный объему цилиндра, описываемому плунжером.

V = F S; где F - площадь сечения плунжера, S – длина хода плунжера,

Обозначив число ходов цилиндра через n, подача насоса в объемных единицах V = F S n

Умножив выражение на число минут в суках (60· 24 = 1440)

V =1440 F S n

Если плотность откачиваемой жидкости ρ, т/м то Qт = 1440 F S n ρ

Подсчитанная подача штангового насоса – теоретическая.

Отношение подачи фактической к теоретической, называют коэффициентом подачи насоса η = Q /Qт ,

тогда :

Q = 1440 F S n ρ η (6.6)

или Q = 1440

S n ρ η

S n ρ ηгде: d – диаметр плунжера, м; S – м.

На коэффициент подачи насоса влияет наличие в жидкости газа, утечки через насос и подъемные трубы, число качаний, длина хода плунжера и др. Теоретически подача насоса возрастает с увеличением числа качаний. В действительности при большой скорости перемещения цилиндра поступающая жидкость не успевает заполнять освободившийся в цилиндре объем. Поэтому предельным считается 15 – 18 качаний в минуту. Вследствие периодического растяжения колонны штанг при ходе вверх и сокращения при ходе вниз длина хода плунжера в цилиндре насоса меньше замеренного на поверхности расстояния перемещения сальникового штока. Вследствие влияния этих факторов фактическая подача меньше теоретической подачи насоса. Работа установки считается удовлетворительной, если η ≥ 0.6.

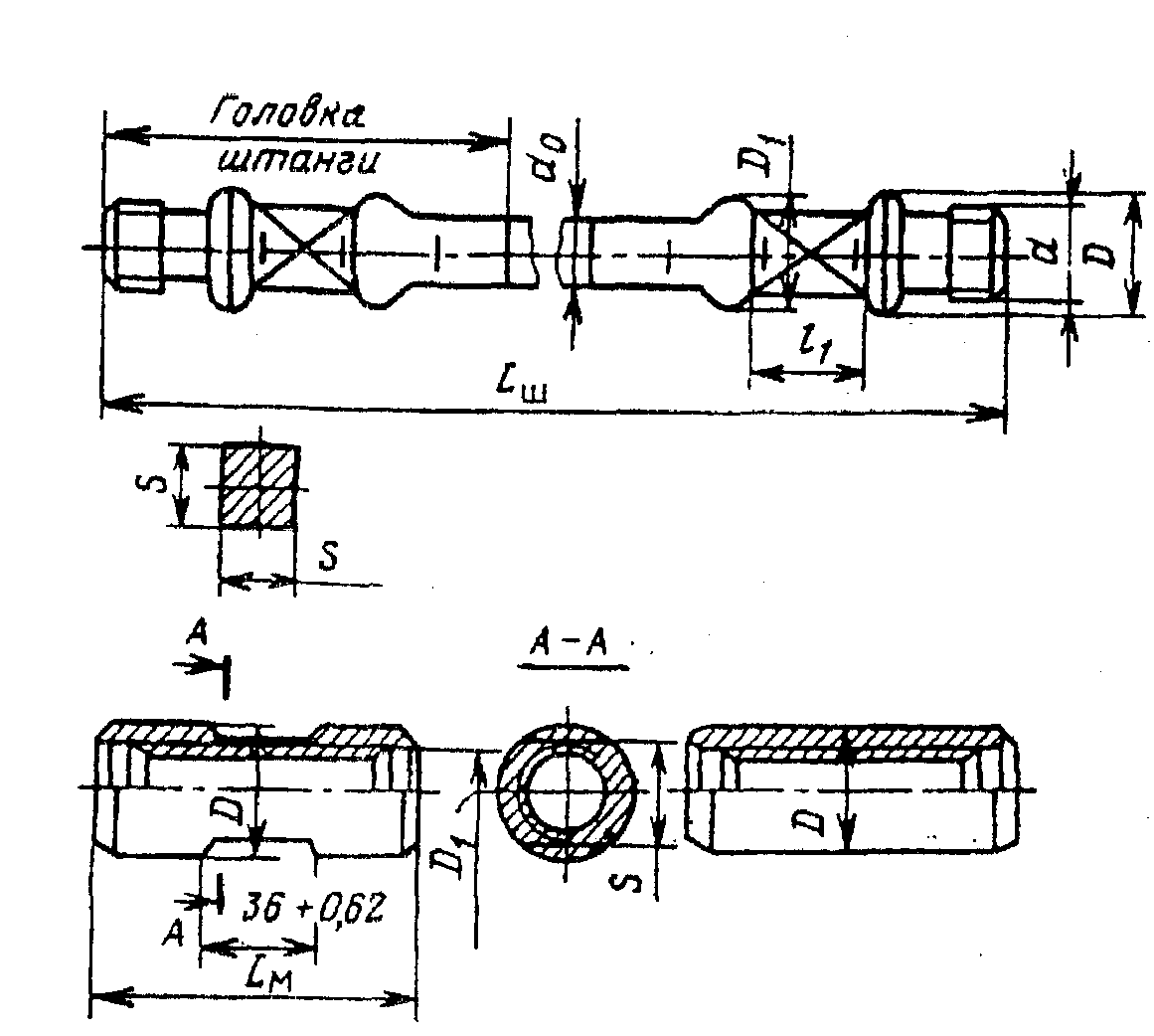

Насосные штанги (рис.6.9) предназначены для передачи движения от станка-качалки к плунжеру. Представляют собой стержни круглого сечения длиной от 1 до 8 метров диаметром 16; 19; 22 и 25 мм. На концах штанг высажены утолщенные головки на которых нарезана резьба и имеется участок квадратного сечения для захвата ключом.. Соединяются с помощью муфт.

Верхняя штанга представляет полированный стержень (сальниковый шток) диаметром 30 и 35 мм без высаженных головок, на концах нарезана резьба. В процессе работы глубинного насоса штанги выдерживают значительные знакопеременные нагрузки при ходе верх и вниз, усилия от продольных колебаний, влияния температуры, коррозийной жидкости и т.п. Такие условия определяют повышенные требования к прочности штанг.

| Рис.6.9. Насосная штанга и муфта к ней |

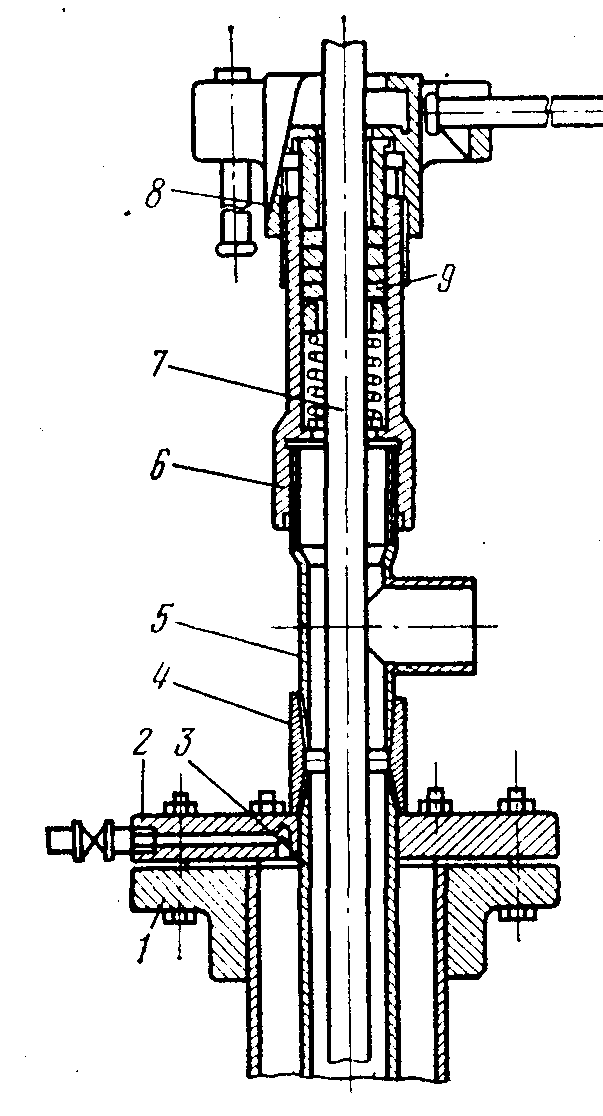

Устье скважины оборудуется специальной арматурой (6.10), предназначенной для подвески насосных труб, направления продукции скважины в выкидную линию, герметизации устья, а также для отбора газа из межтрубного пространства.

Колонна подъемных труб 3 подвешена на планшайбе 2, отводится продукция из скважины через тройник 5. Сверху установлен сальник, через сальниковую набивку которого перемещается полированный шток штанговой колонны. Чтобы предохранить сальник от быстрого изнашивания, сальниковый шток имеет чистую, гладкую, полированную поверхность, со штангами соединен муфтой, со станком качалкой – специальными подвесками.

| Рис.6.10. Оборудование устья скважины: 1 – колонный фланец; 2 – планшайба; 3 – трубы; 4 – опорная муфта; 5 – тройник; 6 - корпус сальника; 7 – полированный шток; 8 – головка сальника; 9 – сальниковая набивка |

Недостатком штанговых насосов являются их громоздкость, опасность обрыва штанг, ограниченность применения в наклонных и глубоких скважинах, недостаточно высокая подача, что ограничивает область их применения.

В связи с этим на промыслах нашли широкое применение бесштанговые насосы. Наиболее распространены установки с погружными центробежными электронасосами (УПЭЦН), позволяющие при большей подаче развивать высокий напор достаточный для подъема нефти с больших глубин. Отличительная черта таких установок – перенос двигателя непосредственно к месту работы насоса и отсутствие штанг.

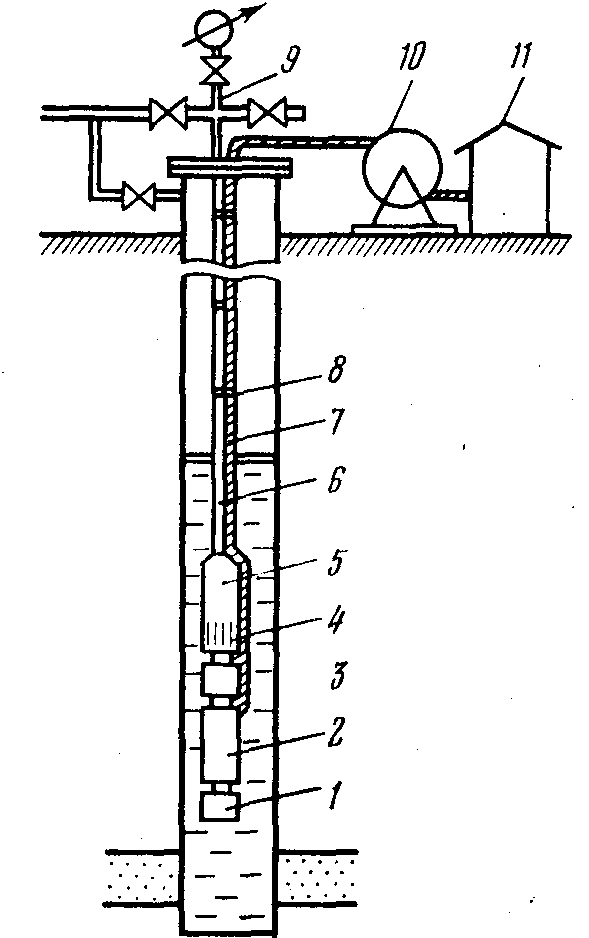

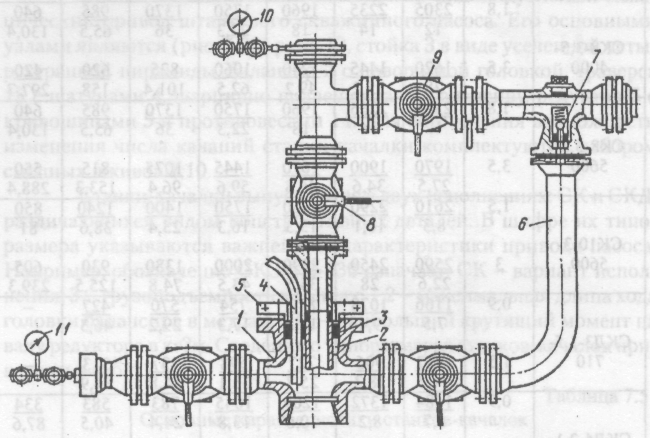

Оборудование для эксплуатации скважин с помощью УПЦН (рис. 6.11) включает погружной электродвигатель (ПЭД) 2, центробежный насос 5, станцию управления 11 с автотрансформатором. К нижней части ПЭД присоединен компенсатор 1. Вал электродвигателя соединен шлицевыми муфтами через протектор 3 с валом насоса. Жидкость всасывается через боковой прием 4 и откачивается насосом по колонне НКТ 6 на поверхность. Для питания двигателя электроэнергией предназначен бронированный трехжильный кабель 7, который крепится во время спуска насоса к трубам поясками 8. При подъеме насоса кабель наматывается на барабан 10. Устье герметизируется арматурой 9 фонтанного типа

Погружной центробежный электронасос (ПЭЦН) - многоступенчатый, секционный. Каждая ступень состоит из направляющего аппарата и рабочего колеса, насаженного на общий вал. Рабочие колеса закреплены на валу общей шпонкой, а направляющие аппараты - в корпусе насоса, представляющем трубу диаметром от 92 до 114 мм. Число ступеней может достигать 400. Давление, развиваемое насосом, определяется числом ступеней и частотой вращения рабочих колес, диаметром насоса и некоторыми другими факторами.

В настоящее время изготавливают насосы с подачей от 40 (ЭЦН 5-40-50) до 3000 м3/сут. Шифр этого насоса означает: цифра 5 – группа (диаметр обсадных труб в дюймах, для которых предназначен насос); 40 – номинальная подача в м3/сут; 950 – напор, развиваемый насосом, м.

Погружной электродвигатель (ПЭД) асинхронный трехфазного тока с короткозамкнутым ротором, специальной конструкции вертикального исполнения. Протектор – устройство, позволяющее предохранить полость маслозаполненного электродвигателя от проникновения пластовой жидкости.

Компенсатор – устройство для регулирования объема масла в ПЭД, которое расширяется вследствие нагрева двигателя во время эксплуатации.

Станция управления обеспечивает контроль и регулирование работы установки, автоматическое включение, выключение ее в зависимости от давления в коллекторе.

| Рис. 6.11 Схема компоновки агрегатов УПЭЦН 1 –компенсатор, 2 – электродвигатель, 3.- протектор, 4 – боковой прием, 5 – насос погружной, 6 – колонна НКТ, 7 – электрокабель, 8 – пояски крепления, 9 – устьевая арматура, 10 – барабан для кабеля, 11 – станция управления. |

Разработан безтрубный метод эксплуатации скважин, который предусматривает спуск агрегата в скважину на кабель-канате, что значительно упрощает и ускоряет СПО. Подъем жидкости из скважины осуществляется непосредственно по эксплуатационной колонне.

Для разделения в скважине пространства нагнетания от полости всасывания насоса применяют специальные разделительные пакеры. Погружной агрегат применяют с верхним расположением электродвигателя. По этой схеме спущенный в скважину насосный агрегат опирается на заранее установленный в эксплуатационной колонне пакер, который отделяет фильтровую зону эксплуатационной колонны от ее верхней части. Насос отбирает жидкость из под пакера и нагнетает в эксплуатационную колонну. Для спуска агрегата в скважину применяют специальную лебедку, смонтированную на автомобиле. Такая схема позволяет применять максимальные диаметры двигателя и насоса, следовательно, повысить подачу и напор.

6.12 Оборудование устья скважины, эксплуатируемой глубинными центробежными или винтовыми насосами:

6.12 Оборудование устья скважины, эксплуатируемой глубинными центробежными или винтовыми насосами:1 – крестовина; 2 – разъемный корпус; 3 – резиновый уплотнитель; 4 – кабель; 5 – эксцентричная планшайба; 6 – выкидная линия; 7 – обратный клапан; 8, 9 – задвижка; 10, 11 – манометр

Погружные ценробежные насосы не рекомендуются в скважинах с большим содержанием в продукции песка, свободного газа, мало эффективны для извлечения нефти высокой вязкости.

К бесштанговым погружным насосам относятся также насосы винтовые, гидропоршневые, вибрационные, диафрагменные, струйные. Особенно широко для добычи вязкой нефти распространены насосы винтовые.

Схема установки винтового насоса в скважине такая же, как и центробежного, за исключением самого насоса.

Устьевая арматура фонтанного типа с герметизированным вводом для кабеля (рис.6.12 )

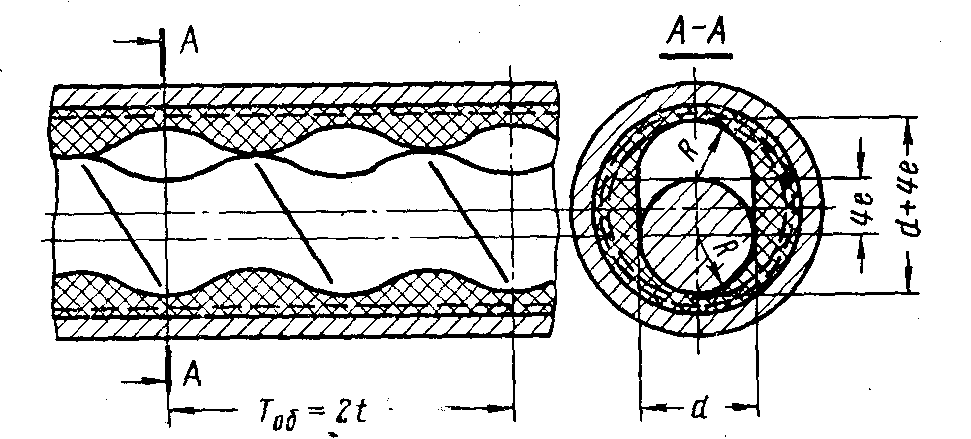

Рабочим органом погружного винтового насоса (ПВН) является однозаходной стальной винт, вращающийся в резиновой обойме специального профиля, внутренняя полость которой представляет собой двухзаходную винтовую поверхность с шагом в два раза большим шага винта.

Винтовой насос – насос объемного действия, подача которого прямо пропорциональна частоте вращения винта. При вращении винт и его обойма образуют по всей длине ряд замкнутых полостей, которые передвигаются от приема к его выкиду. Вместе с ними перемещается и откачиваемая жидкость.

Для уравновешивания нагрузки предусмотрены два винта, вращающиеся в одну и ту же сторону, но имеющие разные (левое и правое) направление спирали, что создает встречное движение потоков от двух приемов насоса к одному выкиду (в колонну НКТ).

Подача насоса за сутки

Q = 1440 · 4e · d · Tоб · n · η (6.7)

Объемный коэффициент полезного действия η принимается в пределах 0.7 – 0.8, частота вращения n – об/мин.

| Рис.6.13 б Рабочие органы одновинтового насоса (обойма и винт): d – диаметр поперечного сечения винта; е – эксцентриситет винта; Тоб – шаг винтовой спирали обоймы, равный двум шагам 2 t винтовой спирали винта |

Получили распространение винтовые насосы с верхним электроприводом, расположенном у устья скважины. Вращательный момент винту насоса передается посредством колонны штанг, оборудованной специальными центраторами и размещенной внутри колонны НКТ.

На необорудованных скважинах извлекать жидкость возможно методом свабирования, аналогично технологиям вызова притока из пласта.

У диафрагменного насоса резиновая диафрагма разделяет откачиваемую жидкость от приводной части насоса.

Струйный насос приводится в действие под напором рабочей жидкости, нагнетаемой в колонну НКТ спущенных в скважину.

Вибрационный насос предназначен для подъема жидкости из скважины под воздействием упругих деформаций жидкости и колонны труб, генерируемых вибратором

Большинство нефтяных месторождений многопластовые, на которых выделенные эксплуатационные объекты разрабатывают самостоятельными системами. Но не всегда в отдельных объектах сосредоточены запасы, которые выгодно извлекать самостоятельной системой скважин. Уменьшить затраты на разработку месторождения в некоторых случаях возможно одним из вариантов раздельной эксплуатации одной скважиной двух и более пластов .

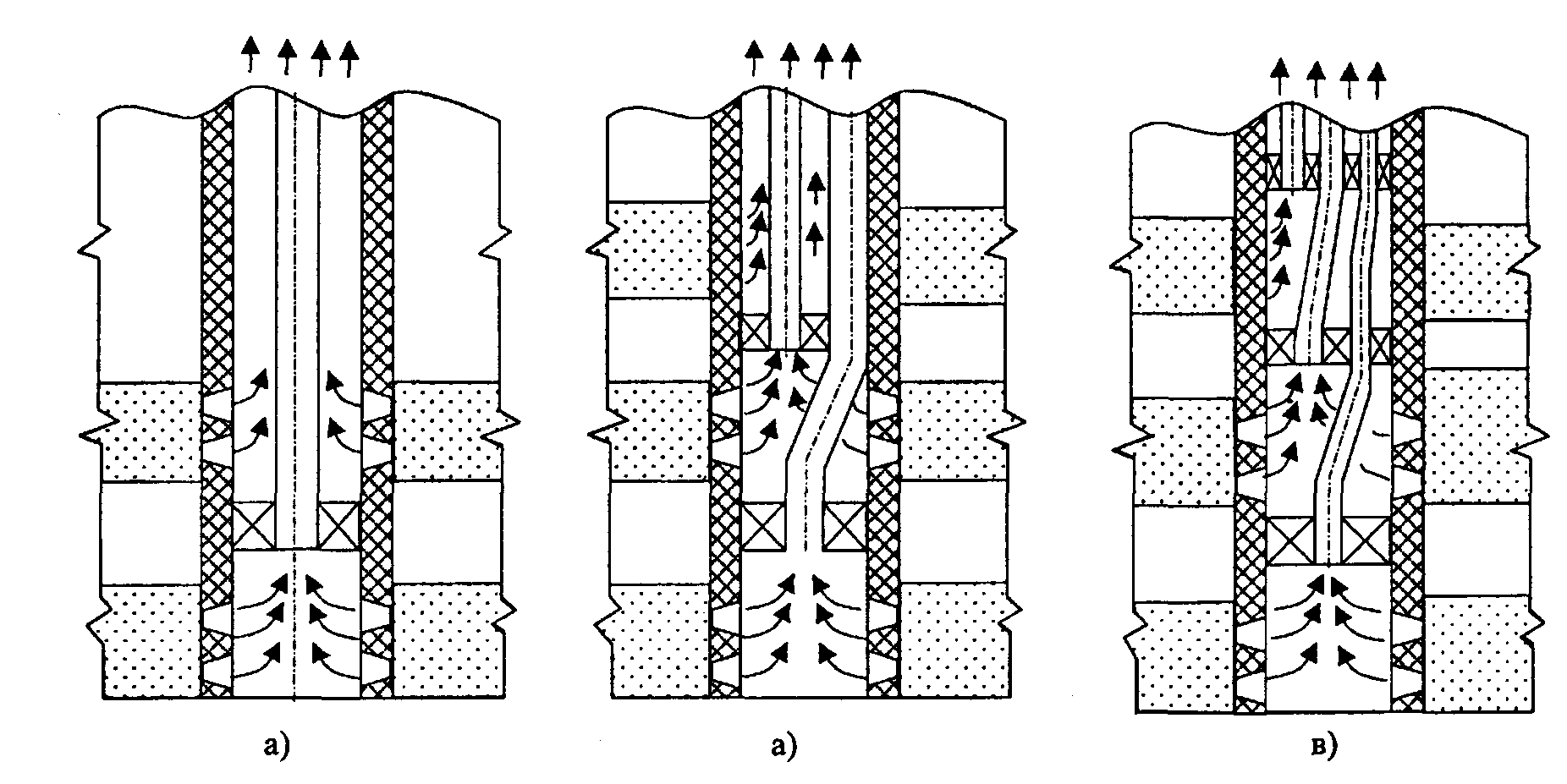

Метод раздельной эксплуатации (ОРЕ) заключается в том, что пласты в скважине разобщаются с помощью пакеров и для каждого пласта создаются отдельные каналы, обустроенные специальным оборудованием для подъема продукции на поверхность (рис 6.14).

Обычно эксплуатацию двух пластов ведут с установкой одного пакера и продукция нижнего объекта извлекается по подъемной колонне, а верхнего по межтрубному пространству (рис. 6.14 а) Возможен спуск двух подъемных колон с дополнительным пакером.

|

| Рис.6.14. Принципиальная схема ОРЭ а) эксплуатация двух пластов с одним пакером; б) эксплуатация трех пластов с двумя пакерами; в) эксплуатация трех пластов с тремя пакерами  - продуктивный пласт; - продуктивный пласт;  - цементный камень; - цементный камень;  - пакер - пакер |

В случае одновременной эксплуатации трех пластов с двумя пакерами используется две или три колонны подъемных труб (рис.6.14 б, в)

Возможно одновременное использование одного объекта для нагнетания, а другого для добычи, извлекать из одного нефть, а с другого газ. Различными могут быть и способы эксплуатации разных объектов. По терминологии технологических схем ОРЕ именуют название способа эксплуатации сначала нижнего, затем верхнего объекта Например, насос-фонтан, это значит , что из нижнего объекта продукция извлекается насосом, а с верхнего фонтанным способом.

Продукция отдельных объектов доставляется на поверхность раздельно, что позволяет их не смешивать, (например высокосернистая нефть и малосернистая) и объекты эксплуатировать разными способами.

Газовые скважины эксплуатируют фонтанным способом. В силу особенностей физических свойств газа к конструкции газовой скважины предъявляются повышенные требования по сравнению с нефтяной. Газовая скважина постоянно находится под избыточным давлением, давление в верхней части колонны и на устье скважины из-за низкой плотности газа мало отличается от давления на забое. Вязкость газа на 2 – 3 порядка ниже вязкости нефти и воды, большая проникающая способность, следовательно, много выше вероятность утечки и миграции газа в вышележащие пласты, грифонообразования и неуправляемого фонтанирования. Вследствие высоких скоростей восходящего потока повышена возможность эрозионного нарушения колонны. Поэтому в газовых скважинах более высокая герметизация устья и резьбовых соединений труб, увеличен диаметр колонны и прочность тела трубы, повышены требования к качеству разобщения газового пласта.

Надежную герметизацию межтрубных пространств обеспечивают обвязкой всех обсадных колонн на устье скважины при помощи специальных колонных головок пакерного и клинового типа.

По мере истощения газовых месторождений добыча скважин уменьшается, начинается их обводнение и энергии пласта для выноса воды может быть недостаточно. Накопленную пластовую воду, поступающую вместе с газом в скважины, удаляют при помощи плунжерного лифта, глубинных насосов, автоматизированной продувкой, вспениванием пенообразователями или автоматическим поддерживанием режима эксплуатации, при котором вода на забое не скапливается.

При эксплуатации месторождений газоконденсатных из газового конденсата нефть отбирают, а оставшийся газ нагнетают в залежь для поддержания пластового давления (сайклинг-процесс).

Газ в пластовых условиях насыщается водяными парами. При отборе газа происходит снижение температуры и давления, и в определенных условиях компоненты газа взаимодействуют с конденсированной из пара водой, образуя гидраты (кристаллические вещества, напоминающие лед или снег ), осложняющие процесс добычи. Удаляют созданием определенного температурного поля, повышением давления, продувкой, вводом ингибиторов.

В не осложненных газовых скважинах газ можно отбирать как по колонне спущенных в скважину фонтанных труб, так и по межтрубному пространству. В осложненных скважинах (недостаточная прочность эксплуатационной колонны, интенсивная коррозия металла, влияние вечной мерзлоты) в нижней части фонтанной колонны устанавливают пакер, изолирующий пространство между фонтанными трубами и эксплуатационной колонной и заполняют его газом, антикоррозионной жидкостью (соляровое масло, ингибитор, буровой раствор). В таких скважинах обычно устанавливают выше пакера приспособления, позволяющие при необходимости сообщать трубное и межтрубное пространство. В скважинах с большими дебитами на фонтанных трубах ниже устья скважины либо на забое устанавливают клапаны-отсекатели, предназначенные для автоматического закрытия скважины при увеличении расхода газа сверх расчетного значения.

Плунжерный лифт для извлечения воды из газовой скважины – разновидность лифта газового. В колонну подъемных труб вводится плунжер, который при движении вверх отделяет жидкость от газа. Плунжер представляет собой полый цилиндр с клапаном на конце. Плунжер падает вниз с открытым клапаном и поднимающийся на встречу газ и жидкость свободно проходит через него. По достижению низа колонны от удара клапан закрывается и на него снизу начинает давить газ (пластовый или нагнетаемый в межтрубное пространство искусственно). Плунжер начинает двигаться вверх, толкая впереди себя имеющуюся над ним воду. С достижением устья, жидкость выливается через выкидную линию в водосборник, а клапан плунжера от удара в установленный на устье амортизатор открывается, плунжер падает снова вниз и цикл повторяется. Эти схемы имеют различные усовершенствованные модификации для разных условий эксплуатации.

| Рис. 6.15 Принципиальная схема работы плунжерного подъемника 1. амортизатор верхний, 2. плунжер, 3. выкидная линия, 4. подъемные трубы, 5. амортизатор нижний, 6. седло, 7. обратный клапан. |