Механический привод привод технологических агрегатов

| Вид материала | Документы |

- 1. По виду привода: а std механический привод, 26.79kb.

- 1. По виду привода: а std механический привод, 24.65kb.

- Промышленный привод, 67.2kb.

- Паспорт на привод электромеханический для распашных ворот, 44.99kb.

- Пояснительная записка к курсовому проекту на тему : Привод с цилиндрическим двухступенчатым, 145.44kb.

- Наименование мероприятия, 40.54kb.

- Д. А. Кутурнега, руководитель проектов, 9.83kb.

- Характеристики и комплектация автотехники, 18.69kb.

- Технологических сред (горячая и холодная вода, нефть, нефтепродукты и другие) по трубопроводным, 28.05kb.

- Вестник Брянского государственного технического университета. 2010. №2(26), 83.85kb.

Валы и оси.

Назначение, конструкция и материалы валов и осей

Валом называют деталь (как правило, гладкой или ступенчатой цилиндрической формы), предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента.

При работе вал испытывает изгиб и кручение, а в отдельных случаях помимо изгиба и кручения валы могут испытывать деформацию растяжения (сжатия).

Некоторые валы не поддерживают вращающиеся детали и работают только на кручение.

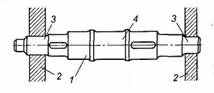

Вал 1 (рис.1) имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы именуют шипами 3, а промежуточные — шейками 4.

Рис.1. Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 — шейка

Осью называют деталь, предназначенную только для поддержания установленных на ней деталей.

В отличие от вала ось не передает вращающего момента и работает только на изгиб. В машинах оси могут быть неподвижными или же могут вращаться вместе с сидящими на них деталями (подвижные оси).

Не следует путать понятия "ось колеса", это деталь и "ось вращения", это геометрическая линия центров вращения.

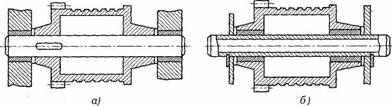

Рис.2. Конструкции осей:

а — вращающаяся ось; б — неподвижная ось

Формы валов и осей весьма многообразны от простейших цилиндров до сложных коленчатых конструкций. Известны конструкции гибких валов, которые предложил шведский инженер Карл де Лаваль ещё в 1889 г.

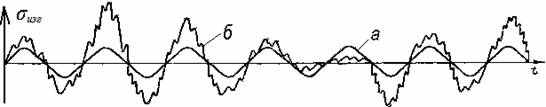

Форма вала определяется распределением изгибающих и крутящих моментов по его длине. Правильно спроектированный вал представляет собой балку равного сопротивления. Валы и оси вращаются, а следовательно, испытывают знакопеременные нагрузки, напряжения и деформации (рис.3). Поэтому поломки валов и осей имеют усталостный характер.

Рис. 3. Колебания изгибных напряжений оси колёсной пары в движении

а – на малой скорости; б – на эксплуатационной скорости

Классификация валов и осей

По назначению валы делят на валы передач (на них устанавливают детали передач) и коренные валы (на них устанавливают дополнительно еще и рабочие органы машины).

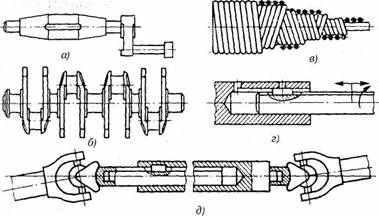

Рис.4. Типы валов: а — кривошипный вал: б — коленчатый вал; в — гибкий вал;

г — телескопический вал; д — карданный вал

Форма валов и осей разнообразна и зависит от выполняемых ими функций. Иногда, валы изготавливаются совместно с другими деталями, например, шестернями, кривошипами, эксцентриками.

По геометрической форме валы делят на: прямые (см. рис. 1); кривошипные (рис.4, а); коленчатые (рис.4, б); гибкие (рис.4, в); телескопические (рис.4, г); карданные (рис.4, д). Кривошипные и коленчатые валы используют для преобразования возвратно-поступательного движения во вращательное (поршневые двигатели) или наоборот (компрессоры); гибкие — для передачи вращающего момента между узлами машин, меняющими свое положение в работе (строительные механизмы, зубоврачебные машины и т. п.); телескопические — при необходимости осевого перемещения одного вала относительно другого.

Гибкие валы изготавливаются многослойной навивкой стальной пружинной проволоки на тонкий центральный стержень. Они сохраняют достаточную гибкость лишь при небольших диаметрах, так как при увеличения диаметра момент инерции сечения, а, следовательно, и жесткость резко возрастают, Поэтому при всех положительных качествах и удобстве привода, такие валы не могут передавать сколько-нибудь значительной мощности и имеют сравнительно узкое применение.

Оси обычно изготовляют прямыми. Наиболее широко распространены в машиностроении прямые валы и оси. Коленчатые и криволинейные валы относятся к специальным деталям и в настоящем курсе не изучаются.

По конструктивным признакам: гладкие валы и оси (см. рис.2); ступенчатые валы и оси (см. рис.1); валы-шестерни; валы-червяки.

Для осевого фиксирования деталей на валу или оси используются уступы, буртики, конические участки, стопорные кольца, распорные втулки, которые могут монтироваться в одном комплекте с другими деталями.

Наиболее удобны для сборки узлов ступенчатые валы: уступы предохраняют детали от осевого смещения и фиксируют их положения при сборке, обеспечивают свободное продвижение детали по валу до места ее посадки. Желательно, чтобы высота уступов допускала разборку узла без вынимания шпонок из вала. Диаметры посадочных участков должны быть выполнены по ГОСТ 6636-69, поскольку на эти диаметры существуют калибры массового производства.

Для обеспечения необходимого вращения деталей вместе с осью или валом применяют шпонки, шлицы, штифты, профильные участки валов и посадки с натягом.

Подшипники.

Валы и оси поддерживаются специальными деталями, которые являются опорами. Название "подшипник" происходит от слова "шип" (англ. shaft, нем. zappen, голл. shiffen – вал). Так раньше называли хвостовики и шейки вала, где, собственно говоря, подшипники и устанавливаются.

Подшипники служат опорами для валов и вращающихся осей, воспринимают радиальные и осевые нагрузки, приложенные к валу, и передают их на корпус машины. При этом вал должен фиксироваться в определенном положении и легко вращаться вокруг заданной оси. Во избежание снижения КПД машины потери в подшипниках должны быть минимальными.

По характеру трения подшипники разделяют на две большие группы:

- подшипники скольжения (трение скольжения);

- подшипники качения (трение качения).

Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

Подшипником скольжения называют опору для поддержания вала (или вращающейся оси). В таком подшипнике цапфа вращающегося вала (или оси) проскальзывает по опоре.

Радиальные подшипники скольжения (или просто подшипники скольжения) предназначены для восприятия радиальной нагрузки. В таких подшипниках поверхности цапфы вала (или оси) и подшипника находятся в условиях относительного скольжения. При этом возникает трение, которое приводит к изнашиванию пары вал (ось) — подшипник.

Для уменьшения изнашивания необходимо рационально выбирать материал трущихся пар и обеспечить нормальные условия смазывания рабочих поверхностей.

Конструкции подшипников скольжения

Подшипники бывают неразъемные и разъемные:

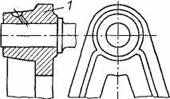

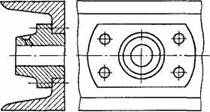

Неразъемные подшипники могут быть выполнены за одно целое со станиной (рис. 1) или в виде втулки 1, установленной в корпус подшипника 2 (рис. 2).

В первом случае станину 1, а во втором — втулку 1 изготовляют из материалов, обладающих хорошими антифрикционными свойствами: антифрикционного чугуна; бронзы оловянной; латуни; баббитов; алюминиевых сплавов; порошковых материалов; текстолита; капрона; специально обработанного дерева; резины (при смазывании водой); графита (в виде порошка, из которого прессуют вкладыши) и др.

Рис. 1. Неразъемный подшипник скольжения: 1 — станина

Рис.2. Неразъемный подшипник скольжения: 1 — втулка; 2 — корпус

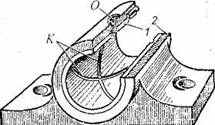

Корпуса подшипников можно изготовлять из чугуна или стали литыми или сварными. Конструкции (конфигурации) корпусов подшипников могут быть самыми разнообразными (рис. 2; рис. 3).

Рис. 3. Неразъемный подшипник скольжения

Подшипники качения. Общие сведения. Классификация и область применения

Подшипники качения, как и подшипники скольжения, предназначены для поддержания вращающихся осей и валов.

Электродвигатели, подъемно-транспортные и сельскохозяйственные машины, летательные аппараты, локомотивы, вагоны, металлорежущие станки, зубчатые редукторы и многие другие механизмы и машины в настоящее время немыслимы без подшипников качения.

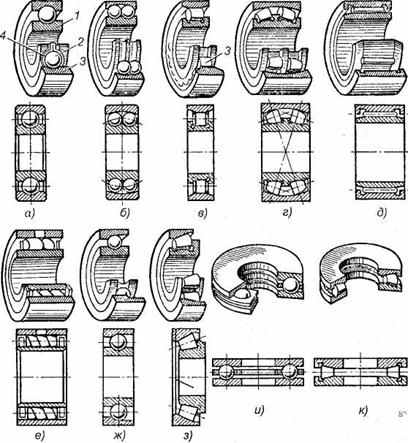

Подшипники качения состоят из двух колец — внутреннего 1 и наружного 3, тел качения 2 (шариков или роликов) и сепаратора 4 (рис. 16, а). В зависимости от: формы тел качения различают подшипники шариковые (рис. 16, д, б, ж,и) и роликовые (рис. 16, в, г, е, з, к). Разновидностью роликовых подшипников являются игольчатые подшипники (рис. 16, д).

Основными элементами подшипников качения являются тела качения — шарики или ролики, установленные между кольцами и удерживаемые сепаратором на определенном расстоянии друг от друга.

Материалы. Материалы подшипников качения назначаются с учётом высоких требований к твёрдости и износостойкости колец и тел качения. Здесь используются шарикоподшипниковые высокоуглеродистые хромистые сталиШХ15 и ШХ15СГ, а также цементируемые легированные стали 18ХГТ и 20Х2Н4А. Твёрдость колец и роликов обычно HRC 60...65, а у шариков немного больше – HRC 62... 66, поскольку площадка контактного давления у шарика меньше. Сепараторы изготавливают из мягких углеродистых сталей либо из антифрикционных бронз для высокоскоростных подшипников. Широко внедряются сепараторы из дюралюминия, металлокерамики, текстолита, пластмасс.

Для обеспечения нормальной и долговечной работы подшипников качения к качеству их изготовления и термической обработке тел качения и колец предъявляют высокие требования.

Подшипники качения — это опоры вращающихся или качающихся деталей. Подшипники качения в отличие от подшипников скольжения стандартизованы. Подшипники качения различных конструкций (диапазон наружных диаметров 1,0—2600 мм, масса 0,5—3,5 т, например, микроподшипники с шариками диаметром 0,35 мм и подшипники с шариками диаметром 203 мм) изготовляют на специализированных подшипниковых заводах.

Выпускаемые в СНГ подшипники качения классифицируют по способности воспринимать нагрузку — радиальные, радиально-упорные, упорно-радиальные и упорные.

Рис. 16. Подшипники качения: а, б, в, г, д, е — радиальные подшипники; ж, з — радиально-упорные подшипники;

и, к — упорные подшипники; 1 — внутреннее кольцо; 2 — тело качения; 3 — наружное кольцо; 4— сепаратор

Радиальные подшипники (см. рис. 16, а—е) воспринимают (в основном) радиальную нагрузку, т. е. нагрузку, направленную перпендикулярно к геометрической оси вала.

Упорные подшипники (см. рис. 16, и, к) воспринимают только осевую нагрузку.

Радиально-упорные (см. рис. 16, ж, з) и упорно-радиальные подшипники могут одновременно воспринимать как радиальную, так и осевую нагрузку. При этом упорно-радиальные подшипники предназначены для преобладающей осевой нагрузки.

В зависимости от соотношения размеров наружного и внутреннего диаметров, а также ширины подшипники делят на серии: сверхлегкую, особо легкую, легкую, среднюю, тяжелую, легкую широкую, среднюю широкую.

В зависимости от серии при одном и том же внутреннем диаметре кольца подшипника наружный диаметр кольца и его ширина изменяются.