Повышение точности оценки показателей эффективности сож при шлифовании стекла на основе математического моделирования

| Вид материала | Автореферат диссертации |

- Повышение эффективности распределения финансовых фондов вуза с применением математического, 31.42kb.

- Программа курса «Основы математического моделирования» Осень 2007, 25.35kb.

- Задачи : 1 дать понятие математической модели, раскрыть суть метода математического, 187.03kb.

- Определение показателей эффективности it-проектов Основные принципы оценки эффективности, 739.38kb.

- Аннотация дисциплины «основы математического моделирования», 29.01kb.

- Аллельно аналогичным работам математического моделирования экономических процессов, 185.44kb.

- Курс «Основы математического моделирования» реализуется в рамках специальностей 0647, 117.15kb.

- Повышение эффективности защиты электроустановок апк на основе количественной оценки, 371.42kb.

- Всероссийская научно-техническая конференция «Повышение эффективности механообработки, 59.91kb.

- 1. Основные понятия теории моделирования, 279.51kb.

На правах рукописи

ШВАРЕВ Евгений Анатольевич

ПОВЫШЕНИЕ ТОЧНОСТИ ОЦЕНКИ

ПОКАЗАТЕЛЕЙ ЭФФЕКТИВНОСТИ СОЖ

ПРИ ШЛИФОВАНИИ СТЕКЛА

НА ОСНОВЕ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ

Специальность:

05.03.01 – Технологии и оборудование

механической и физико-технической обработки

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Иваново - 2007

Работа выполнена в Ивановском государственном университете

Научный руководитель: доктор технических наук, профессор

Латышев Владимир Николаевич

Официальные оппоненты: доктор технических наук, профессор

Подгорков Владимир Викторович

Ивановский государственный энергетический университет

кандидат технических наук, доцент

Бахарев Вениамин Павлович

Филиал Московского государственного индустриального университета, г. Кинешма

Ведущая организация:

ЗАО Приволжский ювелирный завод “Красная Пресня”

Защита состоится «19» октября 2007 г. в 1400 часов на заседании диссертационного совета Д 212.062.03 при Ивановском государственном университете по адресу: 153025, г. Иваново, ул. Ермака, д. 39, ауд. 459

С диссертацией можно ознакомиться в библиотеке Ивановского государственного университета

Автореферат разослан «___»____________2007 г.

Ученый секретарь

диссертационного совета А.Г. Наумов

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы: В настоящее время в промышленности все более широкое применение находят материалы, способные работать в условиях сложных силовых и тепловых воздействий, зачастую в присутствии агрессивных сред. Решение этой задачи достигается за счет разработки и внедрения неметаллических материалов, в частности, технических стекол.

Эксплуатационные свойства стекла во многом определяются на стадии формирования готового изделия. При выборе того или иного режима обработки требуется обеспечить оптимальное сочетание показателей эффективности процесса: высокую производительность процесса, низкий износ инструмента, качество обработанной поверхности.

В последнее время большое внимание уделяется выбору при обработке оптимального состава технологической среды. Следует отметить, что большинство исследований носит эмпирический, прикладной характер, что не позволяет прогнозировать обеспечение требуемых показателей эффективности технологического процесса. Одним из возможных путей оптимизации выбора состава технологической среды является теоретическое моделирование процессов, происходящих в контактной зоне с учетом максимального числа факторов, влияющих на процесс обработки.

Данная работа посвящена разработке комплексного метода анализа эффективности технологической среды, позволяющего оптимизировать процесс выбора СОЖ на основе результатов теоретического моделирования.

Цель работы: оптимизация методов анализа эффективности СОЖ при абразивной обработке стекла .на основе теоретической модели процесса.

Объект исследования: Процесс абразивной обработки стекла алмазным инструментов с использованием СОЖ.

Научная новизна работы:

1. На основе анализа механики упруго-неупругих процессов в контактной зоне взаимодействия абразивного зерна с поверхностью хрупкого материала разработана математическая модель процесса абразивной обработки стекла, связывающая производительность процесса со свойствами обрабатываемого материала и инструмента, режима обработки и состава применяемой жидкости.

2. На основе анализа модели и экспериментальных данных обоснована необходимость введения в научный оборот при изучении механики резания новой механической величины – динамической твердости материала при шлифовании. Данный параметр характеризует способность материала сопротивляться разрушению при шлифовании в среде СОЖ и является значимым показателем степени влияния СОЖ на производительность процесса.

Практическая ценность работы:

- На основе предложенной теоретической модели разработана экспериментальная методика определения динамической твердости стекла в исследуемой среде. Написана компьютерная программа для автоматической обработки измеряемых параметров.

- Получены значения коэффициента связи между динамической твердостью материала и микротвердостью, измеренной при статическом вдавливании.

- Даны практические рекомендации по созданию и выбору составов СОТС, уменьшающих динамическую твердость стекла при шлифовании.

Реализация результатов работы. Результаты работы переданы в виде рекомендаций на предприятие ЗАО Приволжский ювелирный завод “Красная Пресня”, г. Приволжск Ивановской области

Апробация работы: Основные положения диссертации были доложены и обсуждены на Международной научно технической конференции «Состояние и перспективы развития электротехнологии (XII Бенардосовские чтения)» (Иваново, 2005), I Международном научно-практическом семинаре «Техника и технологии трибологических исследований» (Иваново, 2006), Региональной молодежной научной конференции «Актуальные проблемы трибологии» (Иваново, 2007), XIV Международной научно-технической конференции «Машиностроение и техносфера ХXI века» (Севастополь, 2007).

Публикации. Основные теоретические положения и результаты исследований опубликованы в 7 научных работах, в т.ч. в 2 статьях в журналах, рекомендованных ВАК для публикации научных результатов диссертаций на соискание ученой степени кандидата технических наук, 2 статьях в межвузовских сборниках научных трудов, 1 докладе на международной конференции и 2 тезисах докладов.

Структура и объем работы. Работа состоит из введения, 5 глав, списка литературы и приложения, содержит 120 страниц печатного текста, 7 таблиц, 27 рисунков, 117 литературных источников.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении содержится обоснование актуальности предлагаемой работы, сформулирована цель исследования, предложена методическая и теоретическая основа, обозначена научная новизна и практическая ценность.

В первой главе приводится аналитический обзор научной литературы, посвященной проблемам абразивной обработки стекла.

Эксплуатационные свойства стекла определяются не только химическим составом, но и во многом на стадии формирования из стекла готового изделия. Специфические физико-химические свойства (высокая твердость и хрупкость) позволяет отнести стекломатериалы к группе наиболее труднообрабатываемых материалов. Технологический процесс (ТП) обработки изделий включает операции шлифования, на которых происходит их формообразование, финишные операции в виде доводки или полирования, обеспечивающие требуемый уровень шероховатости и минимальную дефектность поверхностного слоя детали.

Исследованием влияния режимов обработки на показатели эффективности процесса шлифования стекла в разное время занимались такие ученые, как: Ардамацкий А.Л., Альтах О.Л., Ваксер Д.Б., Грабченко А.И., Гребенщиков И.В., Качалов Н.Н., Маслов Е.Н., Рогов В.В., Хрульков В.А., Худобин Л.В., Щукин Е.Д., Эфрос М.Г., Латышев В.Н. и др. В последнее время большое внимание уделяется выбору при обработке оптимального состава технологической среды. Среди прикладных исследований в направлении использования присадок ПАВ в качестве компонентов СОТС можно выделить работы научной школы В.Н. Латышева. Применение СОТС с присадками ПАВ позволяет повысить производительность процесса, повысить качество получаемой продукции, продлить ресурс работы инструмента, снизить уровень контактных напряжений в зоне резания.

Несмотря на большое число работ в данном направлении следует отметить, что большинство исследований носит эмпирический, прикладной характер, что не позволяет прогнозировать обеспечение требуемых показателей эффективности технологического процесса. Целью работы являлось построение теоретической модели процесса абразивной обработки стекла, которая позволила бы на основании данных о физико-механических свойствах ОМ и инструмента прогнозировать ряд основных показателей эффективности процесса.

Вторая глава посвящена построению модели процесса разрушения хрупкого тела при абразивной обработке.

На уровне элементарного акта резания участка поверхности абразивным инструментом процесс резания может быть представлен как разрушение данного участка за счет импульсно-периодического воздействия напряжений, создаваемых абразивными зернами, последовательно проходящими через данный участок. В качестве допущения модели принималось, что все зерна инструмента воздействуют одинаково, срезая слой одинаковый толщины hz и воздействуя на участок поверхности через одинаковый период времени z.

Интенсивность шлифования определяется толщиной срезаемого материала в единицу времени:

, (1)

, (1)где Nz – плотность зерен на ед. поверхности; a – диаметр пятна контакта зерна с поверхностью материала, – скорость резания.

Для теоретической оценки параметров a и hz были использованы основные выводы теории упругого взаимодействия твердых тел при их взаимном контакте (задача Герца) и полуэмпирическим подходом, допустимым при моделировании сложных процессов.

Диаметр пятна контакта зерна с поверхностью материала рассчитывался из выражения

, (2)

, (2)где

– сила вдавливания зерна в поверхность,

– сила вдавливания зерна в поверхность,  – приведенный параметр 0 , учитывающий упругие характеристики контактирующих тел, 1, 2 – коэффициенты Пуассона, E1, E2 – модули упругости Юнга этих тел, R – радиус кривизны зерна.

– приведенный параметр 0 , учитывающий упругие характеристики контактирующих тел, 1, 2 – коэффициенты Пуассона, E1, E2 – модули упругости Юнга этих тел, R – радиус кривизны зерна. Толщину срезаемого слоя hz определяли из выражения

, (3)

, (3)где Hz – эффективная динамическая твердость материала при шлифовании, D = 2R – диаметр индентора, f – сила неупругого вдавливания.

Сила неупругого вдавливания определялась из выражения

, (4)

, (4)где

, B – предел прочности при растяжении, 1 – коэффициенты Пуассона для разрушаемого хрупкого материала.

, B – предел прочности при растяжении, 1 – коэффициенты Пуассона для разрушаемого хрупкого материала. Подставляя выражения (2-4) в формулу (1) получаем

, (5)

, (5)где

– минимальное прижимное давление, при котором будет возможным процесс шлифования.

– минимальное прижимное давление, при котором будет возможным процесс шлифования.А

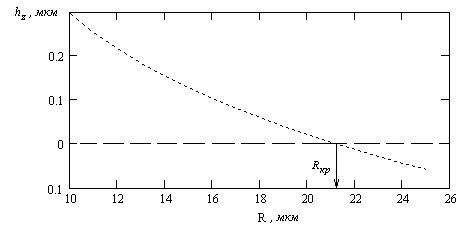

Рис. 1. Теоретическая зависимость глубины среза от эффективного радиуса кривизны абразивных зерен (σB = 50 МПа, E2 = 0.65 ГПа, 2 = 0.2, Nz = 108 м-2 , E1 = 1000 ГПа, 1 = 0.1, прижимная нагрузка P = 8 МПа, Нz = 3,5 ГПа)

нализ полученного выражения показывает, что процесс абразивной обработки может быть смоделирован, как результат взаимодействия инструмента, материала, среды и технологических условий. Причем из выражения (5) видно, что вклады составляющих этой сложной системы могут быть разделены. Режим обработки задается скоростью и прижимным давлением P. Отметим, что полученные зависимости не противоречат имеющимся экспериментальным данным по зависимости интенсивности шлифования от режима резания стекла при малых скоростях и давлениях, когда температуры в зоне обработки значительно меньше температур размягчения стекла и реализуется механизм хрупкого разрушения поверхностного слоя стекла.

Параметры β0, Nz, σB, R характеризуют обрабатываемый материал и инструмент. Большинство данных модели определятся из таблиц, характеризующих свойства инструментального и обрабатываемого материалов.

Однако ряд параметров не может быть определен вне конкретного эксперимента. Эмпирическими параметрами процесса являются R и Hz. Согласно полученной модели эффективный радиус кривизны характеризуется режущую способность инструмента. Чем меньше радиус, тем выше глубина срезаемого слоя и интенсивность резания (рис. 1). Модель предсказывает существования критического радиуса кривизны абразивного зерна. при котором процесс резания прекратится.

Коэффициент Hz – эффективная динамическая твердость материала показывает, насколько эффективно происходит разрушение материала вне зависимости от режущей способности инструмента, давления на инструмент и скорости обработки. Для случая изучения эффективности действия СОЖ, показания данного параметра будут характеризовать, насколько интенсивно происходит процесс резания в той или иной технологической среде. Важно, что влияние среды может быть определено безотносительно к режущей способности инструмента, что повышает достоверность определения этого показателя.

Для того чтобы определять данные параметры в эксперименте, необходимо провести исследование влияния какого-либо из изменяемых параметров. Наиболее удобным изменяемым параметром является прижимная нагрузка. Если проводить эксперимент с постоянной площадью контакта инструмента и заготовки, тогда формула (5) может быть уточнена как

, (6)

, (6)где

– минимальная прижимная сила, при которой начнется процесс резания. Выражение для интенсивности резания можно линеаризовать, поделив обе части на

– минимальная прижимная сила, при которой начнется процесс резания. Выражение для интенсивности резания можно линеаризовать, поделив обе части на  :

: . (7)

. (7)где А и B – коэффициенты линейной модели. Проведя эксперимент по нахождению зависимости Y = f(F) методом регрессионного анализа легко найти значения этих эмпирических коэффициентов А и B. Коэффициенты регрессионной модели связаны с определяемыми параметрами модели соотношениями:

,

,  ,

,  , (8)

, (8)где

,

,  .

.Для автоматизации анализа эксперимента по методике регрессионного анализа зависимости Y = f(F) нами разработана на языке Delphi 7.0 компьютерная программа, позволяющая рассчитывать эмпирические параметры модели по введенной экспериментальной кривой c удобной пользовательской оболочкой. Программа позволяет рассчитывать также коэффициент линейной корреляции и погрешность определения искомых параметров.

Таким образом, полученная теоретическая модель показывает, что для повышения точности определения влияния СОЖ на интенсивность шлифования необходимо проводить эксперимент по определению зависимости интенсивности шлифования от прижимной нагрузки. Обработка результатов эксперимента позволяет отдельно определить влияние на процесс режущей способности инструмента и СОЖ.

В третьей главе представлены результаты модельных экспериментов процесса сверления стекла в среде различных СОЖ с применением для анализа результатов математической модели, описанной в главе 2.

Были взяты следующие составы СОЖ: дистиллированная вода взята в качестве основной базы для создания СОЖ (состав 1); 0,2 % - е растворы децилсульфата, додецилсульфата и тетрадецилсульфата натрия взяты для того, чтобы получить сведения о возможном влиянии длины углеводородного радикала в молекуле на процесс резания (составы № 2–4); 0,2% - й раствор водной пасты динатриевых солей моноэфиров сульфоянтарной кислоты (ДНС-А) – используется в качестве присадки для промышленных СОЖ (состав №5). Часто для процесса резания используют растворы готовых моющих средств. Нами в качестве модельной СОЖ взят 1% - й раствор готового моющего средства ПЕМОС (состав №6). Также изучалось влияние растворов неорганических электролитов, показывающих высокую эффективность смазывающего действия при резании стекла в условиях электрохимической активации среды. Для испытаний были взяты 1,5% - е растворы хлоридов натрия и калия (составы № 7 и 8).

Исследование процесса резания проводилось на специализированном трибометрическом стенде, сконструированном на базе вертикального сверлильного станка SB 400. Выбор операции сверления для диагностики СОТС обусловлен рядом достоинств такой схемы испытаний. Операция сверления является одной из наиболее ответственных операций при обработке стекла. Зона обработки локальна, что дает возможность проводить опыты на образцах стекла произвольной геометрии с использованием небольшого количества СОТС. В случае износа инструмента, его легко заменить на новый.

Принцип действия установки следующий. Перед началом сверления образец закрепляется в обойме ячейки, затем в ячейку заливался раствор исследуемой СОЖ. На подвеску, которая соединена с ободом тросом, навешивается груз. После включения двигателя плавно (без удара) вручную сверло подводится к поверхности стекла и производится сверление. После завершения сверления ячейку с раствором СОТС снимается и промывается, для удаления шлама. Промывка осуществлялась проточной водой в течение минуты. Для каждого сверления использовался свежеприготовленный раствор СОТС.

В нашем эксперименте использовались образцы технического стекла марки М4 (71,8% SiO2, 2% Al2O3, 4,7% MgO, 6,7% CaO, 14,8% Na2O.) размерами 40х50х5 мм. Сверление осуществляли трубчатыми алмазными сверлами по стеклу АС 6 125/100, диметр сверла внешний -10,8 мм, внутренний – 10,5 мм. Частота вращения шпинделя 912 об/мин, скорость резания 0.5 м/с. Нагрузка варьировалась в диапазоне 30…60 Н.

Для изучения момента резания использовался динамометр 7, в котором сигнал от упругих перемещений с помощью дифференциального трансформатора преобразовывался в электрический и передавался на ПК. Время сверления и момент резания регистрировалось с помощью компьютерной программы PowerGraph 3.3.

В процессе эксперимента фиксировали время просверливания отверстия t. Интенсивность сверления рассчитывается по формуле I = Н / t, где H – толщина образцов. Перед началом испытаний были произведены измерения толщины 30 образцов. Средняя толщина составила H = 4.92 ± 0,5*10-3 мм.

Для анализа результатов эксперимента была привлечена теоретическая модель (7). Итоги анализа результатов эксперимента приведены в табл. 1. Для всех обработанных кривых коэффициент корреляции эксперимента и модели оказался близким к единице, что подтверждает адекватность применения нашей модели для анализа экспериментальных результатов. Оказалось также, что режущая способность сверл из одной партии, определяемая эффективным радиусом кривизны R, может существенно отличаться, что естественно влияет на итоговую картину резания.

А

Таблица 1

Результаты регрессионного анализа

экспериментальных кривых

| № состава | А, 10–5 | В, 10–6 | r | F0 , Н | R, мкм | Hz , ГПа | M, Hм |

| 1 | 4,27 | 1,74 | 0,995 | 24,5 | 16,7 | 1,83 | 0,1 |

| 2 | 2,51 | 1,44 | 0,996 | 17,4 | 14,0 | 2,48 | 0,08 |

| 3 | 3,16 | 1,23 | 0,995 | 25,7 | 17,0 | 2,56 | 0,08 |

| 4 | 2,40 | 1,10 | 0,979 | 21,8 | 15,7 | 3,01 | 0,075 |

| 5 | 3,77 | 1,56 | 0,972 | 24,2 | 16,5 | 2,05 | 0,07 |

| 6 | 2,30 | 1,47 | 0,991 | 15,6 | 13,3 | 2,52 | 0,085 |

| 7 | 3,83 | 1,58 | 0,993 | 24,3 | 16,6 | 2,03 | 0,085 |

| 8 | 3,37 | 1,5 | 0,995 | 22,5 | 15,9 | 2,19 | 0,08 |

нализ полученных значений Hz показывает, что наименьшей динамической твердостью стекло обладает в дистиллированной воде. Динамическая твердость стекла в составах с ПАВ лежит в определенном диапазоне: 2,48…3,01 ГПа. Несколько меньшей динамической твердостью стекло обладает в растворах неорганических солей Hz = 2,03…2,19 ГПа.

Полученные результаты можно объяснить тем, что в дистиллированной воде процессы хрупкого разрушения стекла под действием абразивного инструмента протекают более интенсивно. Смазочное действие присадок ПАВ уменьшает значения сил взаимодействия абразивного зерна и материала, в результате чего резание замедляется. Таким образом, добавление присадок ПАВ в СОЖ как правило ухудшает режущую способность. Поэтому при выборе присадок следует уделять большее внимание присадкам, которые в меньшей степени ее снижают. Из исследованных присадок данной способностью обладают присадки ДНСА и неорганические соли.

Для определения дисперсии воспроизводимости результата по предложенному методу определения Hz для СОЖ была проведена серия экспериментов с дистиллированной водой. Резание осуществляли разными сверлами. Установленное среднее значение Hz для воды равняется 1,85 ГПа, среднеквадратичное отклонение – 60 ГПа, стандартная ошибка определения среднего – 20 ГПа. Воспроизводимость опыта составляет примерно – 3 %, что для технических экспериментов более чем удовлетворительный показатель.

Таким образом, показано, что действие СОЖ на интенсивность процесса резания определяется физико-химической природой присадок, содержащихся в жидкости. В качестве количественной характеристики целесообразно использовать параметр Hz.

Четвертая глава посвящена изучению возможности применения предложенной модели в главе 2 для изучения периода стойкости абразивного инструмента.

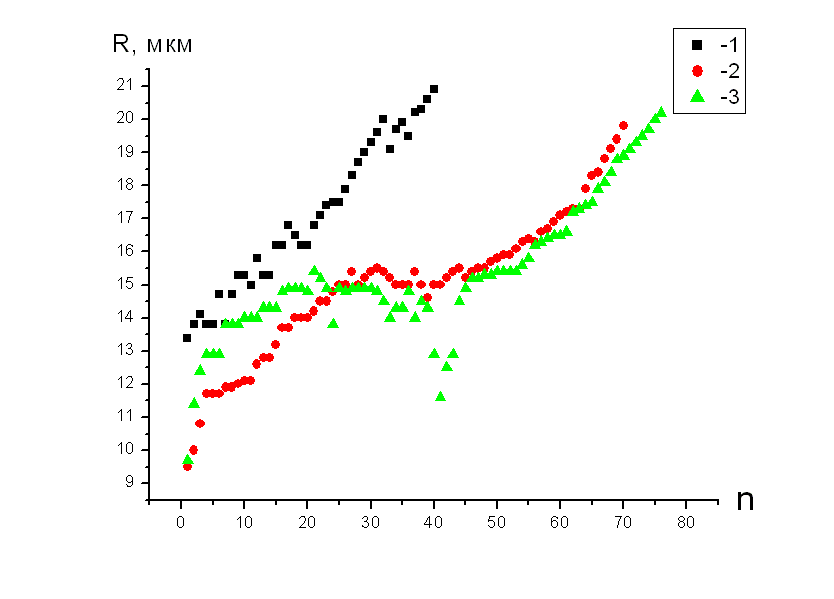

Резание проводили с использование СОЖ трех характерных составов – состав: 1, 3 и 5. Режим обработки, инструмент и обрабатываемый материал описаны в главе 3. Сверление осуществляли при постоянной силе нагружения – 45 Н. В ходе эксперимента измеряли зависимость времени просверливания отверстия от числа просверленных отверстий и рассчитывали зависимость эффективного радиуса кривизны R(n) (рис. 2).

Эксперимент показал, что в растворах ПАВ наблюдается стационарный, стабильный участок с постоянной режущей способностью и участок критической потери стойкости, в то время, как в воде участок стабильной работоспособности инструмента отсутствует, т.е. приработка сразу переходит в критический износ. Природа эффективного влияния присадок ПАВ на стойкость инструмента может быть объяснена несколькими механизмами. Во-первых, присадки снижают на 10-20% силы резания и соответственно силовую нагрузку на инструмент. Во-вторых, использование присадок ПАВ, обладающих хорошими моющими свойствами, приводит к меньшему «засаливанию» инструмента отходами обработки, удалению изношенных зерен (явление самозаточки) и др.

В

Рис. 2. Зависимость эффективного радиуса абразивного зерна от числа просверленных отверстий в различных СОЖ: 1 – состав № 1; 2 – состав № 3; 3 – состав № 5.

лияние СОЖ на период стойкости инструмента было изучено по трем параметрам – по интенсивности сверления, по моменту резания и по новому теоретическому параметру – эффективному радиусу кривизны зерна. Предел стойкости инструмента определяли по наличию резкого перегиба на кривой стойкости. Стойкость инструмента при использовании СОЖ более чем в 2 раза превышает стойкость инструмента в дистиллированной воде. Отметим также, что разница во влиянии вида присадки на стойкость незначительна – не более 10 %. Поэтому при выборе присадок ПАВ важным становится во многом стоимость присадки.

Таким образом, применение для анализа предложенной модели позволяет непосредственно изучать динамику затупления абразивного инструмента, подобно тому, как это можно сделать для лезвийного. Можно говорить о том, что применение СОЖ с присадками ПАВ не только увеличивает период стойкости, но и влияет на характер разрушения инструмента, делая более продолжительным процесс стационарного износа.

Пятая глава посвящена проблемам выбора оптимального состава СОТС для практического использования при сверлении стекла в ювелирной промышленности на ЗАО Приволжский ювелирный завод “Красная Пресня”

Согласно Е.Н. Маслову показателями процесса шлифования являяется ряд параметров: – производительность процесса обработки, определяемая объемом снятого материала, Qм мм3/мин; износ инструмента (абразива), определяемый его расходом, Qa мм3/мин; удельная производительность процесса обработки, g= Qм / Qa; период стойкости инструмента, мин.; шероховатость обработанной поверхности Ra, мкм.

В результате наших исследований мы показали, что производительность процесса обработки при шлифовании зависит не только от режима, но и остроты режущего инструмента. Если исключить влияние инструмента, то более точной характеристикой процесса может являться динамическая твердость материала.

В таблице 2 приведены значения показателей процесса по сверлению образцов хрустального стекла (64 % SiO2, 3 % Na2O, 13 % K2O, 1% ZnO, 18 % PbO, окрашивающие окислы – 1 %) в трех экспериментальных составах: состав 1, состав 5 и состав 6.

Таблица 2

Значение показателей эффективности при сверлении стекла

| СОЖ | Динамическая твердость Hz, ГПа | Скорость съема материала Qм, мг/с | Расход инструмента Qа, мг/с | Удельная производительность обработки, Qм/Qа | Шероховатость поверхности Ra, мкм | Момент сил резания М, Н м | ξi |

| состав № 1 | 1,54 | 10,5 | 0,046 | 228 | 0,54 | 0,100 | 1 |

| состав № 6 | 2,03 | 11,7 | 0,031 | 377 | 0,46 | 0,085 | 1,19 |

| состав № 5 | 1,62 | 11,2 | 0,022 | 509 | 0,48 | 0,070 | 1,44 |

Для комплексной оценки эффективности действия СОЖ мы ввели обобщенный параметр ξ:

, (9)

, (9)где 0 – индекс показателя, измеренный при резании в базовой жидкости; i – индекс показателя, измеренный при резании в тестируемой СОЖ.

В результате проведенных экспериментов и анализа полученных данных нами установлено, что из исследуемых составов и присадок лучшими свойствами обладает присадка ДНСА. Она обеспечивает лучшие показатели по износостойкости инструмента, удельной производительности процесса и шероховатости обработанной поверхности, наибольший комплексный показатель эффективности СОЖ – 1,44.

На основании проведенных исследований был предложен состав новой СОЖ для обработки стекла с присадками ДНСА оптимальной концентрации. Подана заявка на патент (рег. № 2007105777 / 04(006260)). В данное время заявка находится на экспертизе по существу.

ОСНОВНЫЕ ВЫВОДЫ ПО РАБОТЕ

- Процесс абразивной обработки хрупких материалов может быть смоделирован, как результат взаимодействия единичного зерна абразивного инструмента, материала, среды и технологических условий и математически описан в рамках теории механики упруго-неупругого взаимодействия абразивных зерен с поверхностью хрупкого тела. Построенная модель позволяет разделить вклады в производительность процесса режущей способности инструмента через эффективный радиус кривизны абразивного зерна и влияние СОЖ через параметр динамической твердости материала при шлифовании.

- Применение построенной модели для описания эксперимента по сверлению стекла абразивными сверлами показало ее высокую предсказательную способность. Коэффициент корреляции экспериментальных результатов с теоретическими оценками по модели для всех опытов показал результат не ниже 0,97.

- Применение построенной модели для обработки эксперимента по резанию стекла позволяет из эксперимента определять важный параметр, влияющий на производительность обработки – динамическую твердость материала в условиях шлифования. При одинаковых условиях обработки динамическая твердость материала зависит от состава СОЖ.

- Применение для анализа предложенной модели позволяет непосредственно изучать динамику затупления абразивного инструмента, подобно тому, как это можно сделать для лезвийного. Можно говорить о том, что применение СОЖ с присадками ПАВ не только увеличивает период стойкости, но и влияет на характер разрушения инструмента.

- В результате проведенных экспериментов и анализа полученных данных нами установлено, что из исследуемых составов и присадок лучшими свойствами обладает присадка ДНСА. Она обеспечивает лучшие показатели по износостойкости инструмента, удельной производительности процесса и шероховатости обработанной поверхности, наибольший комплексный показатель эффективности СОЖ.

Основные положения диссертации изложены в публикациях:

- Шварев Е.А, Латышев В.Н., Новиков В.В. Об электрохимической активации СОТС при обработке стекла // Известия высших учебных заведений. Химия и химическая технология. 2007. Т. 50. Вып. 8. 0,13 п.л.

- Шварев Е.А, Латышев В.Н., Новиков В.В. Метод электрохимической активации смазочно-охлаждающей среды при обработке хрупких неметаллических материалов // Трение и смазка в машинах и механизмах. М., 2007. № 8. 0,25 п.л.

- Шварев Е.А, Грошев В.М., Латышев В.Н. Электрохимическая активация СОТС для обработки стекла // Материалы. международ. науч.-техн. конф. «XII Бенардосовские чтения». Иваново, 2005. 0,06 п.л.

- Шварев Е.А, Грошев В.М., Латышев В.Н., Новиков В.В. Исследование электрохимической активации смазочной способности водных растворов электролитов на операции сверления стекла // Физика, химия и механика трибосистем. Межвуз. сб. науч. тр. Вып. 4. Иваново: Иван. гос. ун-т, 2005. 0,3 п.л.

- Шварев Е.А, Грошев В.М., Новиков В.В. Стенд для испытания смазочной способности внешних сред при абразивной обработке стекла // Физика, химия и механикам трибосистем. Межвуз. сб. науч. тр. Вып. 5. Иваново: Иван. гос. ун-т, 2006. 0,4 п.л.

- Шварев Е.А., Маршалов М.С. Математическое моделирование трибопроцессов при абразивной обработки хрупких материалов // Молодая наука в классическом ун-те. Материалы научн. конф. Иваново: Иван. гос. ун-т, 2007. Ч..5. 0,06 п.л.

ШВАРЕВ Евгений Анатольевич

ПОВЫШЕНИЕ ТОЧНОСТИ ОЦЕНКИ

ПОКАЗАТЕЛЕЙ ЭФФЕКТИВНОСТИ СОЖ

ПРИ ШЛИФОВАНИИ СТЕКЛА

НА ОСНОВЕ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Подписано в печать 12.09.2007 Формат 60x84 1/16. Бумага писчая. Печать плоская.

Усл. печ. л. 1.4. Уч.-изд. л. 0.8. Тираж 100.

Издательство «Ивановский государственный университет»

1

53025 Иваново, ул. Ермака 39