Научные основы повышения технологичности трубопроводов судовых систем на стадии проектирования

| Вид материала | Автореферат диссертации |

- Планирование и организация проектных работ. Стадии организационного проектирования, 10.67kb.

- Федерации научно-методологические основы управления качеством продукции высшего профессионального, 749.58kb.

- Проектирование скс стадии проектирования, 566.91kb.

- ТрансЛит Транспортная Литература издательская компания, 13.47kb.

- Лекция: Организация разработки ис: Каноническое проектирование ис. Стадии и этапы процесса, 312.68kb.

- Направления, 72.34kb.

- Учебное пособие для студентов 2ОО8, 551.16kb.

- Семинар на тему Оценка технологичности конструкций деталей, изготавливаемых, 461.77kb.

- Направления, 72.35kb.

- Методические указания к практическому занятию по дисциплине «Основы автоматики и теория, 150.46kb.

На правах рукописи

Сахно Константин Николаевич

научные основы повышения

технологичности трубопроводов судовых

систем на стадии проектирования

Специальность 05.08.04 – Технология судостроения, судоремонта

и организация судостроительного производства

Автореферат

диссертации на соискание учёной степени

доктора технических наук

Астрахань – 2012

Работа выполнена на кафедре «Судостроение и энергетические комплексы морской техники» ФГБОУ ВПО «Астраханский государственный технический университет»

| Научный консультант: | доктор технических наук, профессор Матвеев Юрий Иванович |

| Официальные оппоненты: | доктор технических наук, профессор Черненко Виктор Игоревич |

| ФГБОУ ВПО «Санкт-Петербургский государственный морской технический университет» | |

| | доктор технических наук, профессор Чистов Валентин Борисович |

| ФБОУ ВПО «Санкт-Петербургский государственный университет водных коммуникаций» | |

| | доктор технических наук Бурмистров Евгений Геннадьевич |

| ФБОУ ВПО «Волжская государственная академия водного транспорта» | |

| Ведущее предприятие: | ОАО «Центр технологии судостроения и судоремонта» |

Защита состоится «30» марта 2012 г. в 1000 час. в читальном зале 2 корп. на заседании диссертационного Совета Д 307.001.07 в Астраханском государственном техническом университете по адресу: 414025, г. Астрахань, ул. Татищева, 16, АГТУ

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «АГТУ».

Автореферат разослан «20» февраля 2012 г.

Отзывы на автореферат в двух экземплярах, заверенные печатью, просим направлять по адресу: 414025, г. Астрахань, ул. Татищева, 16, АГТУ

E-mail: a.korablin@astu.org, dorokhovaf@rambler.ru

Тел./факс: (8512) 61-41-66

| Учёный секретарь диссертационного совета, к. т. н., доц. |  | А.В. Кораблин |

Общая характеристика работы

Актуальность работы. Современное судно представляет собой сложный технологический комплекс, состоящий из различного вида оборудования, механизмов и других конструкций, для обеспечения работы которых служат системы трубопроводов. Появление новых многофункциональных типов судов, усложнение применяемого оборудования влечёт за собой увеличение количества труб различной конфигурации, которые необходимо компактно размещать на судне. Форма и размеры, необходимые для изготовления отдельных труб, определяются пространственным расположением всей трассы трубопровода.

Традиционные технологии изготовления и монтажа систем трубопроводов предусматривают их трассировку по месту на строящемся объекте, с учетом размещения оборудования, корпусных конструкций и различных систем. При этом необходимая точность достигается значительным объёмом пригоночных работ, связанных с изменением размеров отдельных элементов труб, сборкой их с большим количеством дополнительных ручных операций по месту, а также с применением специальных технологических шаблонов.

За последние 30 лет трудоёмкость всех трубопроводных работ (изготовление труб и их монтаж на судне) увеличилась с 5 до 10-12 % от общей трудоёмкости постройки судна, а на некоторых проектах рыбопромысловых судов – до 14-17 %. Многие операции по монтажу трубопроводов лежат на критическом пути и тем самым влияют на общую продолжительность постройки судна.

Поэтому важнейшей тенденцией современного судостроения является повышение эффективности производства путем внедрения новых технологий изготовления труб по проектной информации без пригонки по месту. Наличие в проектной документации достаточной информации для изготовления и монтажа труб позволяет совместить работы по постройке судна и сократить сроки выполнения судостроительных заказов. Кроме того, создаются предпосылки для формирования региональных центров, работающих в автоматизированном режиме изготовления труб.

Новые технологии предъявляют определенные требования к процессу проектирования трубопроводов и систем, который должен обеспечить: точность взаимного расположения труб и оборудования; снижение трудоёмкости сборочных работ; повышение качества и достоверности документации по трубопроводам судовых систем, основанное на научно-обоснованных методах их проектирования, с обеспечением возможности изготовления наибольшего количества труб окончательно без шаблонов, макетов или пригонки на судне; увеличение доли окончательно изготавливаемых труб с 40 до 60-70 %.

Решению данных проблем посвящены работы Б.А. Горелика, Н.О. Гончара, К.М. Дойхена, А.Ф. Литвинова, А.Б. Маслова, А.И. Рыбалова, М.И. Чугаевского, В.А. Синицкого, В.И. Кучмеля, А.А. Бендицкого, А.Н. Авласенко, А.Н. Беркова, И.М. Рыбаченко и др. Однако, несмотря на большой объём выполненных исследований, сохраняется необходимость снятия размеров по месту для изготовления труб (в насыщенных помещениях – до 70 % от общего количества труб), и вопрос повышения технологичности трубопроводов на стадии проектирования остаётся весьма актуальным. Дальнейшее решение этой проблемы сдерживается отсутствием соответствующей концепции при выполнении судостроительных заказов и её научного обоснования.

Тема диссертации согласуется с проводимыми в отрасли научно-исследовательскими работами по созданию бесшаблонной автоматизированной технологии проектирования, изготовления и монтажа судовых трубопроводов.

Областью исследований являются методы решения задач проектирования, изготовления и монтажа трубопроводов судовых систем, в частности разработка прогрессивных направлений повышения технологичности трубопроводов, обеспечивающих сокращение циклов постройки и снижение трудоёмкости трубопроводных работ при выполнении судостроительных заказов и повышение на этой основе эффективности судостроительного производства.

Целью работы является разработка теоретических основ обеспечения технологичности трубопроводов судовых систем на основе геометрического моделирования формы труб и компенсационных возможностей трубопроводных трасс.

Для достижения поставленной цели необходимо решить ряд задач:

1. Обосновать перспективы повышения технологичности трубопроводов судовых систем на стадии проектирования.

2. На основе анализа современных подходов к проектированию, изготовлению и монтажу судовых трубопроводов разработать концепцию повышения технологичности трубопроводов, исключающую необходимость снятия размеров по месту при выполнении судостроительных заказов.

3. Разработать теоретические основы и методику оценки точности изготовления труб на стадии проектирования.

4. В рамках гипотезы о взаимосвязи конфигурации и компенсационных возможностей трубопроводных трасс установить возможность компенсации отклонений трасс трубопроводов, ограниченных жёстко фиксированными соединениями, без уточнения конфигурации забойных труб.

5. С целью применения результатов исследований в автоматизированных системах проектирования и технологической подготовки производст-

ва разработать математическое описание компенсационных возможностей трубопроводных трасс.

6. Выполнить комплекс экспериментальных исследований для подтверждения адекватности разработанных теоретических положений и концепции в целом.

7. Разработать методологию повышения технологичности трубопроводов судовых систем на основе геометрического моделирования формы труб и компенсационных возможностей трубопроводных трасс.

Научная новизна работы

1. Разработан новый концептуальный подход к проектированию, изготовлению и монтажу трасс трубопроводов с использованием особенностей их конфигурации.

2. Впервые выполнено научное обоснование возможностей компенсации отклонений при сборке трубопроводных систем без применения трудоёмких операций по изготовлению забойных труб.

3. Разработана концепция компенсации отклонений координатных размеров трубопроводных систем перемещением трасс трубопроводов без изменения конфигурации готовых труб независимо от их диаметров, технологии изготовления и функционального назначения.

4. Сформирован математический аппарат для анализа и определения возможных перемещений спроектированной трассы.

5. Установлена возможность компенсации отклонений трасс трубопроводов без изменения конфигурации забойных труб.

6. Доказана взаимосвязь конфигурации и отклонений координатных размеров труб.

7. Разработан алгоритм компенсации отклонений трасс трубопроводов с использованием взаимных разворотов параллельных участков с соединениями и прямых труб.

8. Разработана методология проектирования, изготовления и монтажа трубопроводных систем, исключающая необходимость измерения размеров по месту.

Практическая ценность работы заключается в следующем:

- впервые доказана возможность изготовления забойных труб по проектной информации без уточнения их конфигурации по месту;

- разработана технология изготовления и монтажа трубопроводов по проектной информации без уточнения размеров по месту;

- исключена необходимость в дорогостоящем оборудовании для гибки труб на каждом судостроительном предприятии, что способствует созданию региональных центров, работающих по автоматизированной технологии изготовления труб;

- из технологического процесса изготовления и монтажа трубопроводов исключаются операции, сдерживающие строительство судна;

- обоснована возможность сокращения сроков строительства и повышения производительности путем запараллеливания трубопроводных работ при формировании объекта и снижения, в среднем на 13-15 %, трудоёмкости изготовления труб;

- результаты исследования применимы в системах проектирования трубопроводов и технологической подготовки производства (CAD/CAM);

- результаты разработки применимы при проектировании и монтаже трасс трубопроводов, независимо от их диаметров, технологии изготовления и функционального назначения.

Апробация и внедрение результатов исследований. Результаты исследований докладывались и обсуждались на 36 международных, всероссийских и региональных конференциях.

Работа прошла апробацию во ФГУП «Адмиралтейские верфи», ОАО «Выборгский судостроительный завод», ОАО «Астраханская судоверфь», ООО «Астраханское Судостроительное Производственное Объединение», ОАО «ССРЗ им. III Интернационала»; результаты исследований внедрены на судостроительном заводе «Балтия» (Литва). Научные разработки автора используются в учебном процессе при чтении курсов «Судовые вспомогательные механизмы, системы и устройства», «Судовые энергетические установки», а также в курсовом и дипломном проектировании.

Достоверность полученных результатов обеспечена применением апробированных методов теоретических и экспериментальных исследований, совокупностью экспериментальных данных и сопоставимостью полученных аналитических и опытных результатов. Основные аналитические зависимости получены с применением математических методов аналитической геометрии, векторной алгебры, теории вероятностей и размерных цепей.

Основные результаты и положения, выносимые на защиту

- концепция и методология повышения технологичности трубопроводов при выполнении судостроительных заказов;

- обоснование компенсационных возможностей проектной трассировки трубопроводов, позволяющее решать важную научно-техническую проблему изготовления трубопроводов по проектной информации без уточнения размеров по месту, способствуя сокращению сроков строительства и снижению объёма пригоночно-монтажных работ;

- результаты исследований взаимосвязи конфигурации и отклонений координатных размеров труб;

- концепция взаимосвязи конфигурации и компенсационных возможностей проектной трассировки трубопроводов;

- математический аппарат для анализа и определения компенсационных возможностей спроектированной трассы;

- алгоритм решения задачи компенсации отклонений трасс трубопроводов с использованием элементов их конфигурации: параллельных участков трассы и прямых труб;

- методология обоснования компенсационных возможностей проектной трассировки для изготовления трубопроводов без уточнения размеров по месту.

Публикации. Основные положения диссертации опубликованы в 65 работах, в том числе 17 статей в изданиях, рекомендованных ВАК РФ, и 1 монография.

Структура и объём работы. Диссертация состоит из введения, 6 глав, заключения, библиографического списка использованной литературы и приложений. Основное содержание работы изложено на 270 страницах машинописного текста и включает 90 рисунков и 22 таблицы. Библиографический список включает 225 наименований. Приложения содержат акты внедрения результатов работы.

Основное содержание работы

Во введении обоснована актуальность темы диссертационной работы, указана научная новизна и основные положения, выносимые на защиту.

В первой главе показаны взаимосвязи проблемы повышения технологичности трубопроводов судовых систем на стадии проектирования с сокращением циклов постройки и снижением трудоёмкости трубопроводных работ при выполнении судостроительных заказов. Отмечена важность комплексного решения вопросов проектирования, технологической подготовки производства и изготовления трубопроводов на базе широкого использования компьютерной техники.

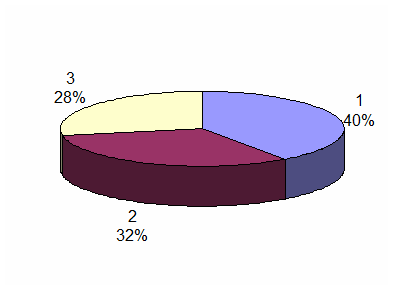

В связи с тем, что протяженность трубопроводов судовых систем составляет десятки километров, их рациональное размещение, увязанное с расположением всего оборудования судна, представляет сложную техническую задачу. Правильно выбранную трассу трубопровода и расположение всей системы требуется зафиксировать подробно и достоверно, обеспечить необходимой информацией процесс изготовления и сборки труб. Современный уровень достоверности проектной документации, определяемый требованиями технологичности конструкций трубопроводов, предполагает деление труб на три технологические группы: 1 – трубы, изготавливаемые по проектной информации (проектные); 2 – трубы, изготавливаемые по размерам, уточнённым по месту (уточняемые); 3 – трубы, изготавливаемые с пригонкой по размерам, полученным по месту (забойные) (рис. 1). Для начала изготовления и монтажа труб второй и третьей групп необходимо изготовить и установить трубы первой группы. Монтаж систем, состоящих из трасс, ограниченных жёстко фиксированными соединениями корпусных конструкций, оборудования, ответвлений и т.п., происходит в два этапа. Вначале монтируются трассы, состоящие из труб первой и третьей группы; затем происходит монтаж трасс, состоящих из труб второй и третьей группы. Деление процесса изготовления и монтажа труб на части обусловлено тем, что уточняемые и пригоняемые трубы являются компенсаторами погрешностей изготовления и монтажа труб, а также конструкций корпуса, изделий насыщения, механизмов. Забойные трубы должны обеспечить сборку трасс, ограниченных жёстко фиксированными соединениями (по одной трубе в каждой трассе). Сохранение проблемы обуславливается тем, что допускаемые отклонения на изготовление труб, а также допускаемые отклонения установки приварышей, переборочных стаканов, оборудования, механизмов и т.п., между которыми монтируются трассы трубопроводов, на порядок превышают допускаемые отклонения на монтаж соединений трасс трубопроводов.

На основе изложенного дана оценка современного состояния проблемы и выполнен аналитический обзор исследований по данной тематике. Отмечено, что решение данной проблемы лежит в плоскости повышения качества и достоверности проектной документации, направленное на увеличение доли проектных труб за счёт уменьшения (исключения) труб второй группы и снижение трудоёмкости изготовления забойных труб путём определения их окончательной конфигурации на стадии проектирования.

|

| Рис. 1. Технологические группы труб: 1 –проектные трубы; 2 – уточняемые трубы; 3 – забойные трубы |

их взаимное расположение – форма и размеры трубы. Это особенно актуально для сложных трубопроводов в насыщенных помещениях. Прослеживается также стремление к упрощению конфигураций забойных труб с целью снижения трудоёмкости их изготовления, изложенное в технической литературе и действующих нормативах. Отмечено, что повышение технологичности трубопроводов необоснованным упрощением конфигурации забойных труб противоречит их компенсационным возможностям. По результатам ранее проведённых исследований на основе теоретических расчётов установлено, что прямолинейный участок трубопровода обладает возможностью компенсации отклонений трассы только по одной оси. В связи с этим, из технических норм исключены рекомендации по назначению забойными прямых труб. Практика показывает, что, несмотря на требования нормативной документации, трубы с одним погибом также не подходят в качестве забойных. Автором установлено, что труба с участками в двух направлениях не может компенсировать отклонение по третьему направлению, так как нет инструментов компенсирования отклонения в направлении, перпендикулярном плоскости, образованной трубой. На практике компенсация осуществляется установкой с перекосом фланцевых соединений, в нарушение действующих норм по числу забойных труб и величине допускаемого углового отклонения, что впоследствии приводит к снижению надёжности системы и её раннему выходу из строя. Если использование для компенсации соединений не допускается или конструктивно невозможно, то необходимо изменение исходной трассировки, введение в качестве забойной трубы с двумя погибами и, как следствие, снятие шаблонов, макетов по месту для её изготовления. Для прямых трасс ситуация аналогична и также не приемлема с учётом современных тенденций повышения эффективности и качества трубопроводных работ и судостроительного производства в целом.

По итогам проведённого анализа выявлены проблемы, условия и направления решения задач проектирования, изготовления и монтажа судовых трубопроводов, обеспечивающих снижение трудоёмкости трубопроводных работ и сокращение сроков монтажных процессов при строительстве судна. Выявлены взаимные несогласованность и необоснованность требований к технологичности конструкций трубопроводов, препятствующие развитию и внедрению прогрессивных технологий изготовления труб без уточнения размеров по месту. С целью повышения технологичности трубопроводов установлена необходимость поиска альтернативных путей компенсации отклонений трасс трубопроводов с учётом особенностей их конфигурации. Обоснована необходимость формирования концепции повышения технологичности трубопроводов и разработки научно

обоснованных методов учёта технологических особенностей и точности изготовления трубопроводов на стадии проектирования.

Концепция повышения технологичности трубопроводов, исключающая необходимость снятия размеров по месту при выполнении судостроительных заказов, предполагает решение задач трёх уровней:

- решение проблемы технологичности забойных труб получением на стадии проектирования окончательной информации об их конфигурации и разработка соответствующих методов проектирования, изготовления и монтажа трубопроводов;

- повышение достоверности во взаиморасположении трубопроводов совершенствованием системы допусков с обеспечением увязки минимальных зазоров при проектировании и погрешностей изготовления и монтажа труб;

- комплексное решение задач первого и второго уровня с последующим внедрением прогрессивной технологии производства трубопроводов по проектной информации без снятия размеров по месту.

Научное обоснование концепции связывается с разработкой нового концептуального подхода к повышению технологичности трубопроводов на основе геометрического моделирования формы труб и компенсационных возможностей трубопроводных трасс посредством:

- исследования точности изготовления труб и совершенствования системы допусков;

- исследования компенсационных возможностей проектной трассировки трубопроводов с учётом особенностей их конфигурации и формирования соответствующих критериев собираемости прямых трасс и трасс с погибами;

- формирования нового методологического подхода к повышению технологичности трубопроводов, исключающего необходимость снятия размеров по месту, направленного на сокращение циклов постройки и снижение трудоёмкости трубопроводных работ при выполнении судостроительных заказов и повышение на этой основе эффективности судостроительного производства.

Основными направлениями исследований являются:

1. Исследование влияния погрешностей изготовления на точность координатных размеров труб.

2. Исследование компенсационных возможностей труб при установке соединений.

3. Исследование компенсационных возможностей проектной трассировки трубопроводов во взаимосвязи с их конфигурацией.

4. Исследование компенсационных возможностей прямых труб.

Исходя из этого, сформулированы цель и задачи исследований.