Научные основы повышения технологичности трубопроводов судовых систем на стадии проектирования

| Вид материала | Автореферат диссертации |

СодержаниеK) конца (конечной точки оси) трубы под влиянием погрешности резки (k Четвёртая глава |

- Планирование и организация проектных работ. Стадии организационного проектирования, 10.67kb.

- Федерации научно-методологические основы управления качеством продукции высшего профессионального, 749.58kb.

- Проектирование скс стадии проектирования, 566.91kb.

- ТрансЛит Транспортная Литература издательская компания, 13.47kb.

- Лекция: Организация разработки ис: Каноническое проектирование ис. Стадии и этапы процесса, 312.68kb.

- Направления, 72.34kb.

- Учебное пособие для студентов 2ОО8, 551.16kb.

- Семинар на тему Оценка технологичности конструкций деталей, изготавливаемых, 461.77kb.

- Направления, 72.35kb.

- Методические указания к практическому занятию по дисциплине «Основы автоматики и теория, 150.46kb.

Разработаны аналитические зависимости, составляющие математическую основу для определения влияния погрешностей выполнения операций резки и гибки на точность координатных размеров труб. Процесс гибки (изготовления конфигурации) представлен выполнением операций погиба, разворота и продвижения трубы на трубогибочном станке. В общем случае отклонение (Ai) любой точки оси трубы (точки M(x,y,z)) под влиянием погрешности погиба (ai) определяется соотношениями:

| (1) |

где вектора L(X, Y, Z) и R"(X", Y", Z") соответственно радиус-вектор рассматриваемой точки относительно вершины погиба и вектор его проекции на ось погиба; вектора R(X-X", Y-Y", Z-Z") и R'(X', Y', Z') соответственно радиус-вектор теоретического и фактического (под влиянием погрешности погиба) положения рассматриваемой точки относительно оси погиба

| (2) |

где

– является решением системы уравнений:

– является решением системы уравнений:  | |

; ;  | |

где N(Nx, Ny, Nz) – нормальный вектор плоскости, образованной векторами L и N' – нормальным вектором плоскости погиба, совпадающим с осью погиба.

В общем случае отклонение (Bi) любой точки оси трубы (точки M(x,y,z)) под влиянием погрешности разворота (bi) определяется соотношениями:

| (3) |

где вектора L(X, Y, Z) и D"(X", Y", Z") соответственно радиус-вектор рассматри-

ваемой точки относительно вершины погиба и вектор его проекции на ось разворота; вектора D(X-X", Y-Y", Z-Z") и D'(X', Y', Z') соответственно радиус-вектор теоретического и фактического (под влиянием погрешности разворота) положения рассматриваемой точки относительно оси разворота

| (4) |

где

– является решением системы уравнений:

– является решением системы уравнений:  | |

; ;  | |

где N"(Nx, Ny, Nz) – нормальный вектор плоскости, образованной векторами L и D", проходящий через рассматриваемую точку.

В общем случае, отклонение (Ci) любой точки оси трубы под влиянием погрешности продвижения (ci) определяется соотношениями:

| (5) |

где si – вектор, равный по величине вектору погрешности и противоположный направлению последнего прямого участка трубы.

| (6) |

где |Li| – длина участка трубы, на котором происходит продвижение; si=0 – для любой точки оси, кроме конца трубы;

– для конца трубы.

– для конца трубы.Отклонение ( K) конца (конечной точки оси) трубы под влиянием погрешности резки (k) определяется соотношением:

| (7) |

где |Lk| – длина последнего прямого участка трубы.

Для определения суммарных отклонений координатных размеров под влиянием погрешностей a, b, c, k использована теория размерных цепей.

По результатам теоретических и экспериментальных исследований сопоставлением фактических и расчётных данных подтверждена гипотеза о взаимосвязи конфигурации и координатных размеров труб и её основополагающая идея представления получения конфигурации трубы посредством выполнения операций продвижения, погиба, разворота и резки.

Установлено, одним из выводов, что для плоских труб взаимное расположение плоскостей погибов под углом 180° обусловливает трёхмерное распределение отклонений двухмерных координатных размеров.

Сформирована расчётная и методическая база для практических рекомендаций при проектировании трасс трубопроводов с учётом законов рассеивания суммарных погрешностей изготовления труб.

В третьей главе разработан новый концептуальный и методологический подход к компенсации отклонений трасс трубопроводов на основе исследований компенсационных возможностей труб при установке соединений.

Для уменьшения отклонений трасс трубопроводов общепринятыми являются технологии сборки труб с соединениями, требующие применения сложных методов контроля перпендикулярности оси трубы с плоскостью устанавливаемого соединения, с использованием специальных приспособлений и измерительных устройств. При этом влияние погрешностей резки и гибки (изготовления конфигурации) труб на отклонения трасс трубопроводов не компенсируется.

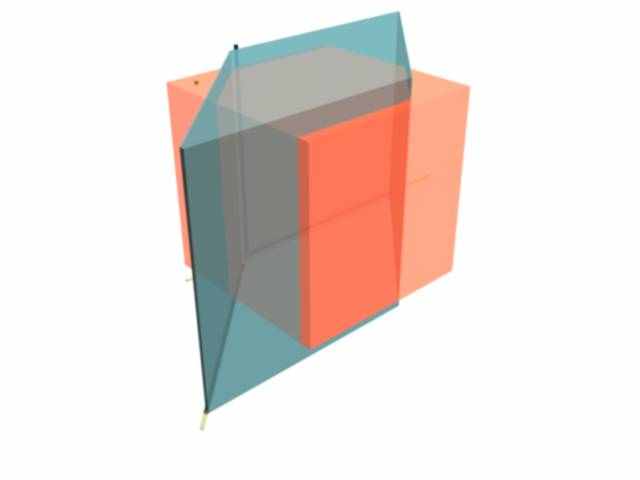

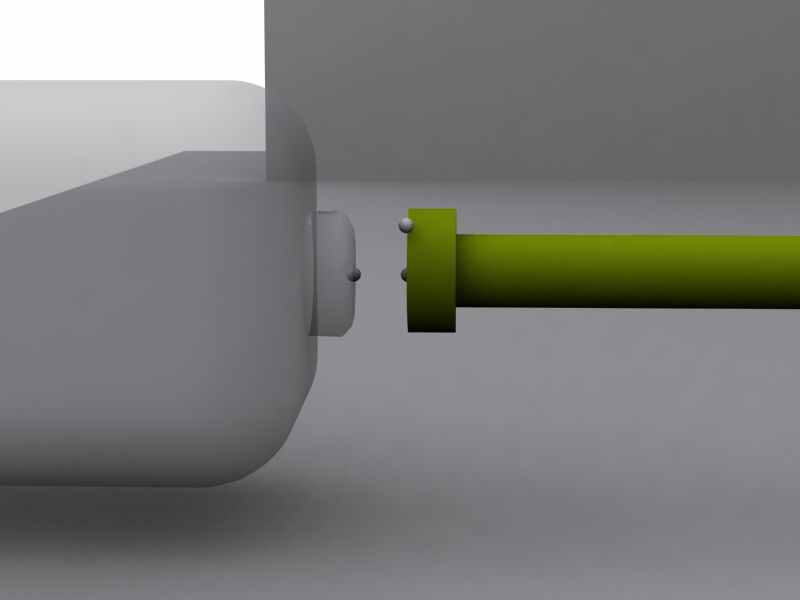

Разработанная концепция предусматривает решение задачи компенсации отклонений, возникающих под влиянием погрешностей изготовления труб, путём установки соединений не перпендикулярно концевым участкам трубы (рис. 2). В результате проведённых теоретических и экспериментальных исследований установлено, что задача может быть решена с использованием известных стендов для сборки труб с соединениями. В настоящее время технологии использования стендов сохранением углового взаимного положения плоскостей соединений позволяют исключить только угловые отклонения трассы; при этом требуется проведение сложного контроля неперпендикулярности для удержания её в допускаемых

|

| Рис. 2. Схема участка трубопровода |

Для реализации данного подхода на стенде, имитирующем плоскости координат, необходимо поворачивать трубу в неподвижном соединении до совпадения центра торца трубы с осью одного из координатных направлений и передвигать подвижное соединение в выбранном координатном направлении до совмещения с трубой для сборки. В результате, отклонения по двум другим координатным направлениям будут компенсированы. На стенде типа СГТ-160 необходимо поворачивать соединения, сохраняя их взаимное угловое положение, и одновременно передвигать одно из соединений по линии стенда до совмещения с торцом трубы для сборки.

Установлено, что трубы всех конфигураций (за исключением труб, у которых линия, соединяющая концы трубы, совпадает с направлением одного из концевых участков) можно поворачивать до совпадения конечной точки оси трубы с осью любого координатного направления. Угол поворота – это угол неперпендикулярности оси трубы к плоскости соединения, который ограничен требованиями стандартов. Поэтому поворачивать трубу можно только в направлении той оси, при совпадении центра торца трубы с которой, угол поворота не превысит регламентируемого значения угла неперпендикулярности. Чтобы контролировать выполнение этого условия, необходимо определить взаимосвязь между углом, образующимся при повороте трубы до совмещения центра торца трубы с выбранной для компенсации осью координат, и величиной необходимого перемещения соединения по этой оси до совмещения с торцом трубы.

Величина перемещения соединения для выбранного координатного

направления (a, b или c) определяется соотношениями:

; ;   | (8) |

где

– координаты отрезка-вектора

– координаты отрезка-вектора – расстояния между торцами трубы, совпадающего с направлением нормального вектора N к плоскости /abcD/, в которой перемещается конец трубы;

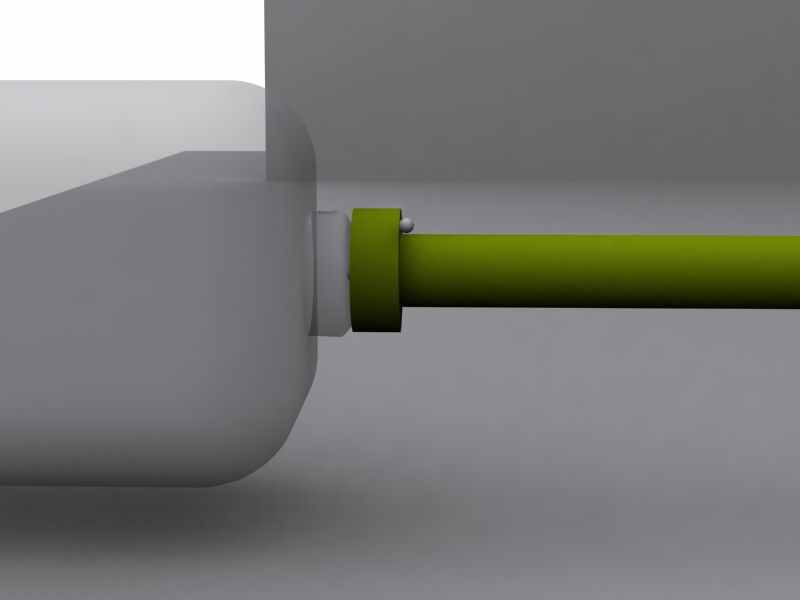

– расстояния между торцами трубы, совпадающего с направлением нормального вектора N к плоскости /abcD/, в которой перемещается конец трубы;  – одна из восьми вершин параллелепипеда отклонений координатных размеров труб под влиянием погрешностей изготовления, OD – максимальная величина отклонения (рис. 3).

– одна из восьми вершин параллелепипеда отклонений координатных размеров труб под влиянием погрешностей изготовления, OD – максимальная величина отклонения (рис. 3).Величина предельно возможного (допускаемого) перемещения трубы, для анализа компенсационных возможностей при установке соединений с допустимым перекосом, определяется соотношением:

, , | (9) |

где

– допускаемое угловое отклонение от перпендикулярности.

– допускаемое угловое отклонение от перпендикулярности.Величина перемещения трубы до оси выбранного координатного направления (

или

или ) (рис. 3) определяется соотношениями:

) (рис. 3) определяется соотношениями:    | (10) |

Если выполняется условие:

, , | (11) |

то для компенсации можно использовать любую ось координат.

|

| Рис. 3. Графическая модель возможностей компенсации |

Если одно из неравенств (11) не соблюдается, например,

, то соответствующую ось (Y) нельзя использовать для компенсации. В этом случае при повороте трубы до совпадения центра её торца с соответствующей осью, регламентируемый угол неперпендикулярности будет превышен, что недопустимо.

, то соответствующую ось (Y) нельзя использовать для компенсации. В этом случае при повороте трубы до совпадения центра её торца с соответствующей осью, регламентируемый угол неперпендикулярности будет превышен, что недопустимо.По результатам теоретических расчётов и экспериментального подтверждения трубы, в зависимости от их компенсационных возможностей, классифицированы на три группы:

1 – трубы, с возможностью использования для компенсации любого из трёх координатных направлений;

2 – трубы, с возможностью использования для компенсации любого из двух координатных направлений;

3 – трубы, с возможностью использования для компенсации одного координатного направления.

Установлено, что у любой трубы всегда имеется возможность использования для компенсации хотя бы одного координатного направления. Это подтверждает широкомасштабное применение разработанного подхода к компенсации отклонений трасс трубопроводов с использованием допускаемого перекоса соединений.

В результате проведенных исследований установлено, что большинство труб – это трубы первой и второй групп компенсационных возможностей. Для решения проблемы выбора направления компенсации на стадии проектирования при назначении допусков на трубы разработаны критерии определения компенсационных возможностей труб:

- величина расчётного смещения по осям координат;

- координатное направление, необходимое для минимизации отклонения трассы в определённом (контролируемом) направлении.

Для проверки и назначения минимальных зазоров при проектировании расположения трубопроводов разработаны основные принципы назначения допусков на трубы:

- по минимальной величине перемещения соединения (для малонасыщенных помещений);

- по направлению, требующему контроля для снижения отклонений трассы (для насыщенных помещений);

- по направлениям, требующим контроля для снижения отклонений трассы, с указанием дополнительных технологических требований (для насыщенных помещений при наличии труб с технологическими припусками).

Разработанный метод компенсации отклонений при сборке труб с соединениями, осуществляемый совмещением центра торца трубы с выбранной осью координатного направления и передвижением соединения вдоль этой оси до совпадения с торцом трубы, без нарушения углового теоретического положения соединений, обладает значительными преимуществами:

- фактические размеры готовой трубы, не отличаются от теоретических в направлении двух, известных в процессе проектирования, осей координат, и только один координатный размер имеет отклонения, не превышающие рассчитанной проектантом величины;

- угловое взаимное положение соединений остаётся теоретическим;

- исключается необходимость при сборке контролировать угол непер-

пендикулярности оси трубы к плоскости устанавливаемого соединения;

- исключается необходимость до сборки контролировать отклонения под влиянием погрешностей резки и гибки трубы;

- в процессе проектирования известно единственное направление отклонения, которое может образоваться у готовой трубы, и его максимально возможная величина, что значительно упрощает составление размерных цепей отклонений трасс трубопроводов для назначения минимально допустимых зазоров при проектировании расположения систем.

Четвёртая глава посвящена формированию теоретических основ компенсации отклонений трасс трубопроводов с использованием особенностей их конфигурации.

В настоящее время компенсация отклонений трасс трубопроводов осуществляется изменением конфигурации забойных труб по месту. Величины отклонений с учётом рекомендаций по назначению припусков на забойных трубах составляют 50–100 мм.

С целью разработки альтернативных путей компенсации автором выдвинута и обоснована гипотеза о взаимосвязи конфигурации и компенсационных возможностей проектной трассировки трубопроводов. Её основополагающей идеей является использование взаимно параллельных участков с соединениями труб для перемещений трассы трубопровода с целью компенсации погрешностей изготовления труб и монтажа жёстко фиксированных соединений оборудования, изделий насыщения и т.п., обеспечивая собираемость трассы без изменения конфигурации готовых труб.

Разработанный концептуальный и методологический подход к компенсации отклонений предусматривает при монтаже трасс трубопроводов приведение рассматриваемой (конечной) точки оси трубопровода к допускаемым монтажным отклонениям и совмещение направлений соединяемых участков перемещением трассы путем поворотов труб в соединениях, расположенных на её параллельных участках.

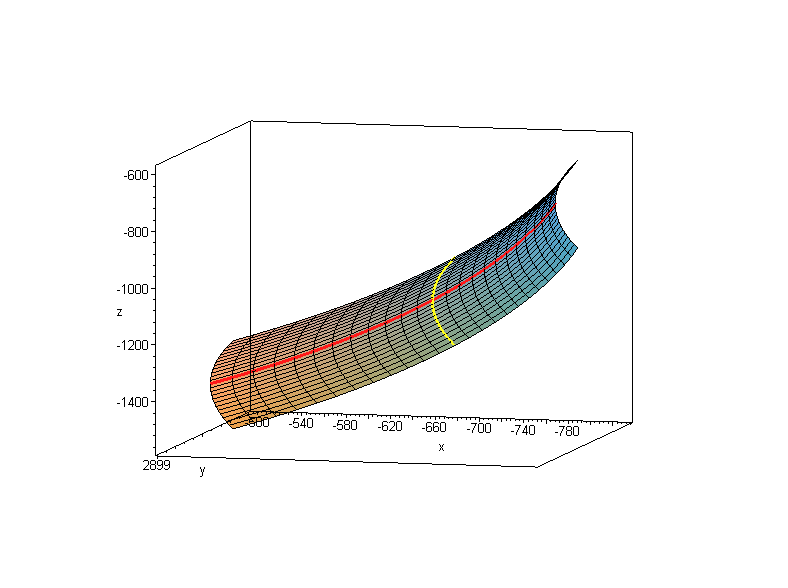

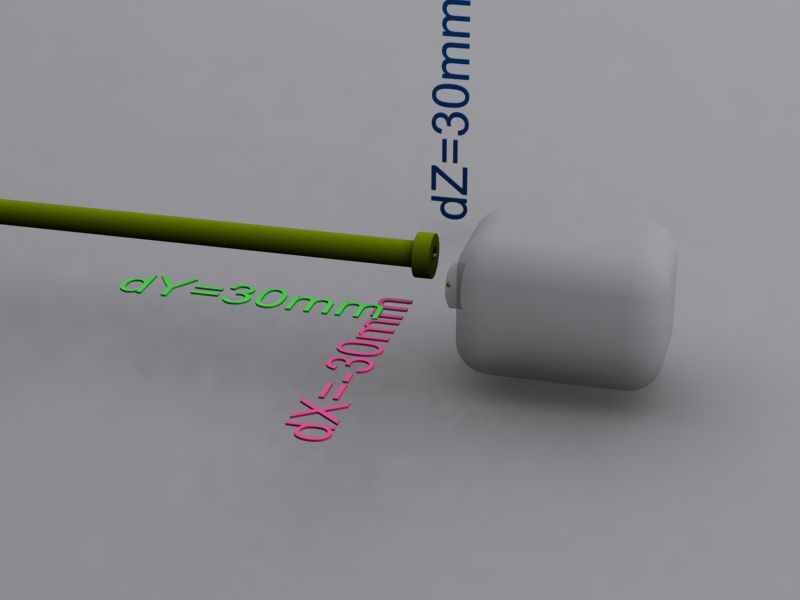

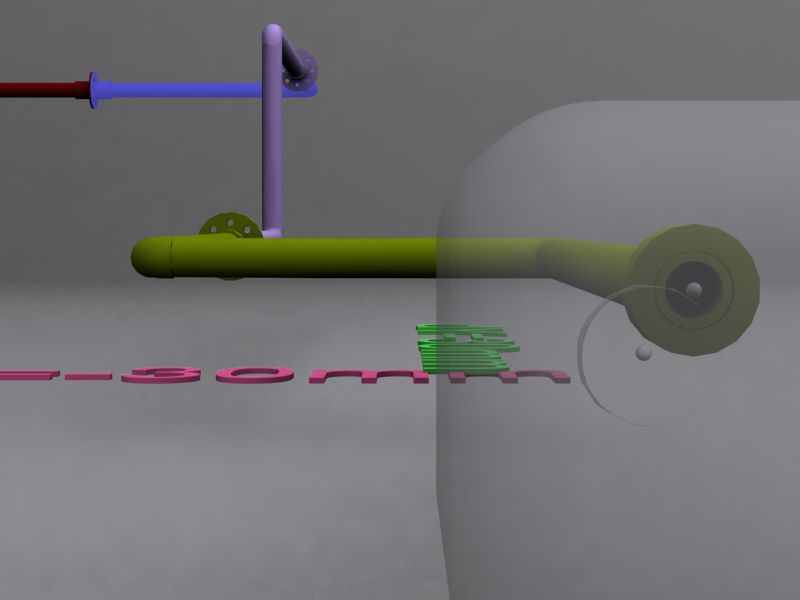

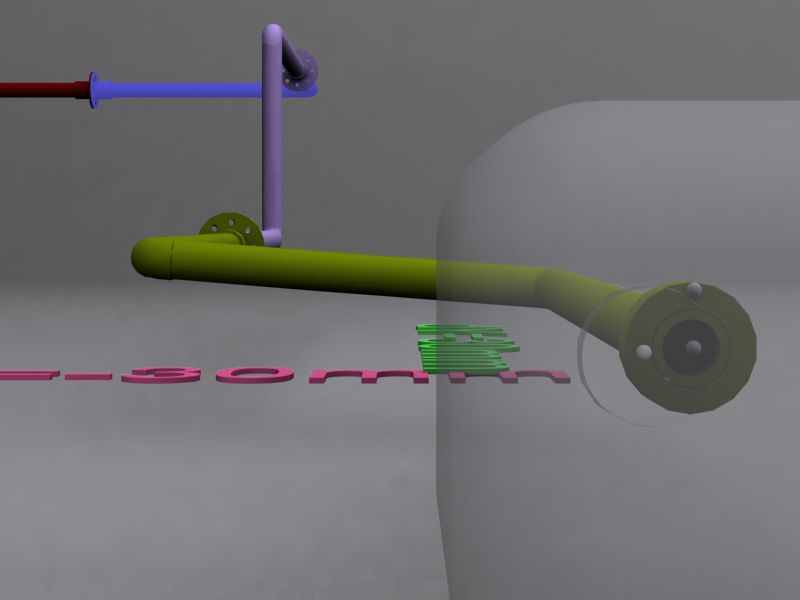

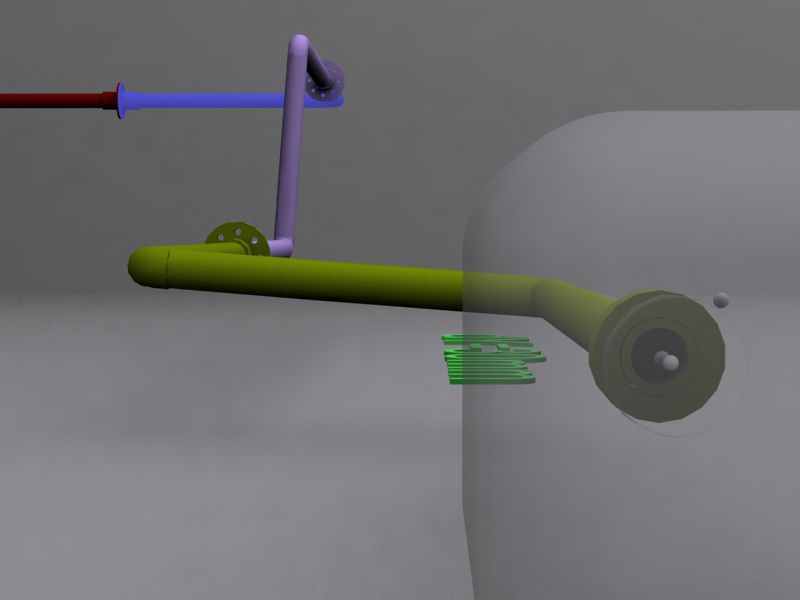

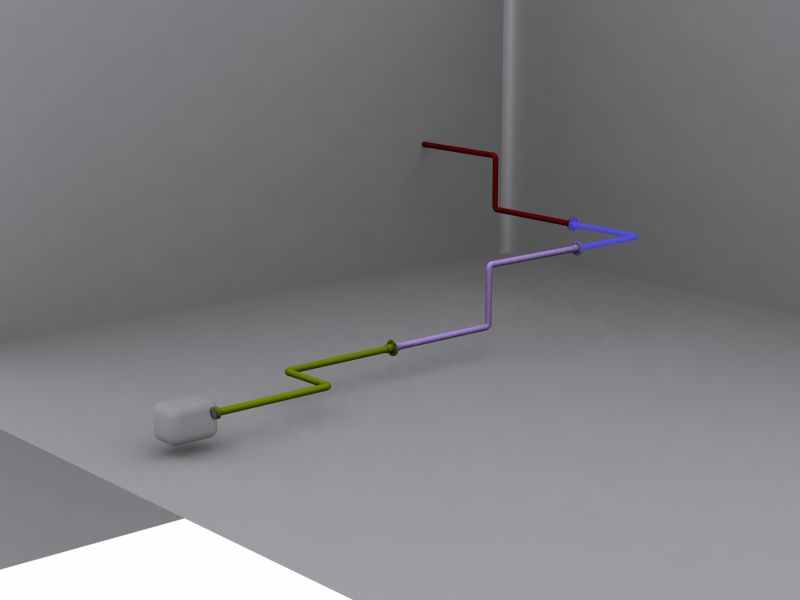

Схема трассы в процессе компенсации отклонения k представлена на рис. 4. При развороте трассы вокруг оси её первого участка (1-2) рассматриваемая (конечная) точка трассы (5) перемещается по дуге окружности радиусом R1 (R1 – это перпендикуляр из конечной точки трассы на направление первого участка) на величину, равную дуге соответствующего угла разворота. Если в трассе имеется участок, параллельный первому, то после разворота части трассы, расположенной за вторым параллельным участком (3-4), на тот же угол, но в обратном направлении, конечная точка трассы переместится по дуге окружности радиусом R2 (R2 – это перпендикуляр из конечной точки трассы на направление второго параллельного участка). Все участки этой части трассы останутся параллельными своему первоначальному направлению. В результате этих двух разворотов положение конечной точки оси трубопровода будет соответствовать результату её перемещения по дуге окружности радиусом R3 (R3 – это перпендикуляр (кратчайшее расстояние) между двумя параллельными участками), образованной перемещением второго параллельного участка относительно первого. Таким образом, чтобы компенсировать отклонение k поворачивают второй параллельный участок относительно оси первого, на такой угол, чтобы ось второго параллельного участка переместилась на величину k. Затем возвращают часть трассы, расположенную за вторым параллельным участком, на тот же угол, но в обратном направлении (рис. 4).

|

| Рис. 4. Графическое представление процесса компенсации: а) трасса в двух видах до первого разворота; б) трасса после второго разворота |

При использовании различных пар параллельных участков трассу можно перемещать в необходимых для осуществления компенсации направлениях, на величины выявленных при сборке отклонений.

Для научного обоснования гипотезы и концепции в целом поставлена и решена задача о дуговых поверхностях, суть которой заключается в следующем. Дуги трёх окружностей пересекаются в точке А. Две дуги 1 и 2 перемещаются по направлению третьей дуги параллельным переносом, образуя две криволинейные поверхности 1 и 2. Перемещая параллельным переносом криволинейную поверхность 1 по направлению дуги 2, или криволинейную поверхность 2 по направлению дуги 1, получим один и тот же криволинейный объём.

Найдено решение общего случая задачи для k окружностей с центрами C1, C2, Ck; радиусами R1, R2, Rk; плоскости окружностей определены нор-

малями

. Для каждой из окружностей определена дуга MiNi, содержащая точку A, в которой пересекаются все окружности. Угол

. Для каждой из окружностей определена дуга MiNi, содержащая точку A, в которой пересекаются все окружности. Угол  MiCiA=αi, угол

MiCiA=αi, угол  ACiNi=βi. Построены системы уравнений, определяющие поверхность S2, получаемую при движении дуги M1N1 вдоль дуги M2N2; пространственную область S3, получаемую движением поверхности S2, вдоль дуги M3N3; пространственной области Si, которая получается движением области Si-1 вдоль дуги MiNi, i=4,5,…,k.

ACiNi=βi. Построены системы уравнений, определяющие поверхность S2, получаемую при движении дуги M1N1 вдоль дуги M2N2; пространственную область S3, получаемую движением поверхности S2, вдоль дуги M3N3; пространственной области Si, которая получается движением области Si-1 вдоль дуги MiNi, i=4,5,…,k.При математическом моделировании процесса компенсации траектория трубопровода (трасса) определяется последовательностью точек T1, T2,…, Tm. Каждая из них может быть либо точкой изгиба (изменения направления трассы), либо точкой соединения двух труб (без изменения направления трассы). Номера (индексы) точек соединения определяются массивом s1, s2,…, si. При необходимости si вычисляются по Ti. Трасса должна соединить начальную и конечную точки, точное взаимное положение которых в момент проектирования трассы неизвестно. Погрешность определяется областью возможных отклонений конечной точки трассы. Часть трассы, у которой начальный и конечный участки параллельны, определяемая последовательностью точек Ti, Ti+1,…,Tj-1, Tj (j≥i+2), используется для перемещения конечной точки трассы посредством поворотов труб в соединениях, находящихся на этих участках, на углы до ограничения соседними конструкциями. Область, которую опишет при этом конечная точка А=Tm, является областью компенсации возможных отклонений.

Параллельность участков трассы определяется углом γ между направлениями в начале (первого участка)

(O=[0,0,0] – начало координат) и в конце (второго участка)

(O=[0,0,0] – начало координат) и в конце (второго участка)  , через скалярное или векторное произведение, условие параллельности:

, через скалярное или векторное произведение, условие параллельности:  , , | (12) |

где

и

и  соответственно направления в начале и в конце, после нормирования.

соответственно направления в начале и в конце, после нормирования.При вращении пары взаимно параллельных участков образуется дуга окружности S1, определяемая уравнением:

, , | (13) |

где F – произвольная точка окружности;

– радиус окружности (

– радиус окружности ( – вектор, соединяющий начало первого и конец второго участка;

– вектор, соединяющий начало первого и конец второго участка;  – нормаль окружности);

– нормаль окружности);  и

и  – базис окружности;

– базис окружности;  – центр окружности; t – угол поворота в пределах -α, β.

– центр окружности; t – угол поворота в пределах -α, β.При вращении двух разных пар параллельных участков (с непараллельными осями вращения) конечная точка трассы перемещается по некоторой поверхности.

При вращении трёх и более пар участков (с некомпланарными осями вращения) область компенсации представляет собой трёхмерное тело. Эти дуга, поверхность и трёхмерное тело и определяют области компенсации.

Область компенсации S2, полученная по двум дугам (рис. 5, а):

| (14) |

где H2 – произвольная точка поверхности S2.

Область компенсации S3, полученная по трём дугам (рис. 5, б):

| (15) |

где H3 – произвольная точка поверхности S3.

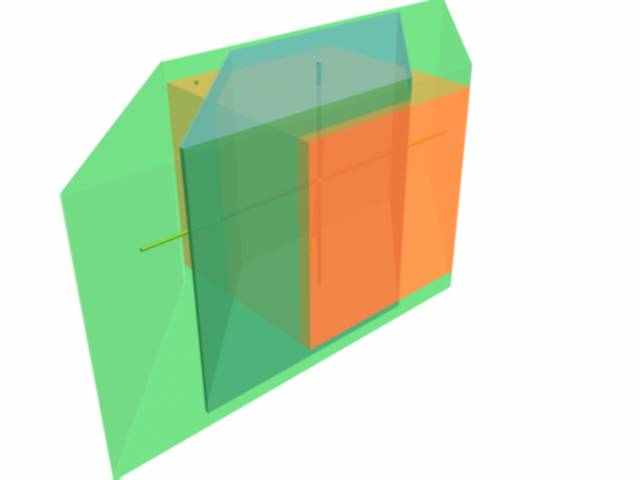

| а)  | б)  |

| Рис. 5. Моделирование областей компенсации: а) S2 с использованием двух дуг компенсации; б) S3 с использованием трёх дуг |

Область компенсации Sk, полученная по k дугам (k≥3):

| (16) |

где Hk – произвольная точка поверхности Sk.

В процессе анализа и определения компенсационных возможностей проектной трассировки трубопроводов необходимо выяснить, поглощается ли область отклонений областью компенсации. Для этого необходимо определить отклонения поверхностей, ограничивающих область компенсации, от точки А по каждой из координат численным решением системы уравнений:

, , | (17) |

где Hkij – сетка точек поверхностей.

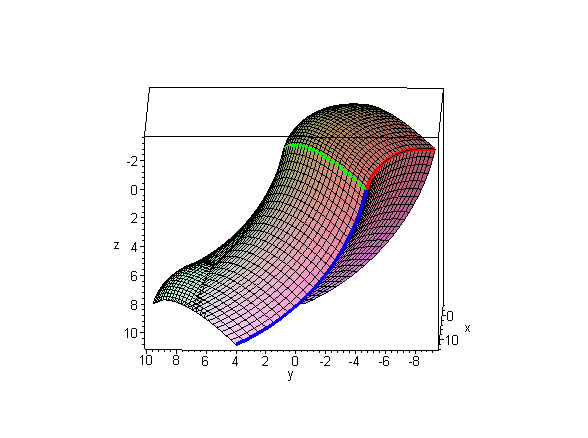

Условие поглощения области отклонений областью компенсации определяется соотношениями:

, , | (18) |

где

– область отклонений (в виде параллелепипеда), определяемая максимальными отклонениями от конечной точки трассы по каждой из координат.

– область отклонений (в виде параллелепипеда), определяемая максимальными отклонениями от конечной точки трассы по каждой из координат.Выполнение условия (18) представлено на рис. 6.

| а)  | б)  |

| Рис. 6. Поглощение области отклонений (красная) областью компенсации: а) неполное поглощение (синяя область); б) полная компенсация (зелёная область) |

Для определения углов поворота труб с целью попадания в реальную конечную точку A', следует численно решить систему уравнений:

| (19) |

Результаты теоретических исследований, гипотеза и концепция в целом подтверждены экспериментально на реальных трассах при монтаже систем. Для использования результатов исследований в автоматизированных системах проектирования и технологической подготовки производства разработан алгоритм определения компенсационных возможностей проектной трассировки трубопроводов.

Разработанный метод компенсации отклонений трасс трубопроводов является основой нового концептуального подхода к проектированию, изготовлению и монтажу трасс трубопроводов, направленного на решение проблемы технологичности забойных труб получением на стадии проектирования информации об их конфигурации без снятия размеров по месту.

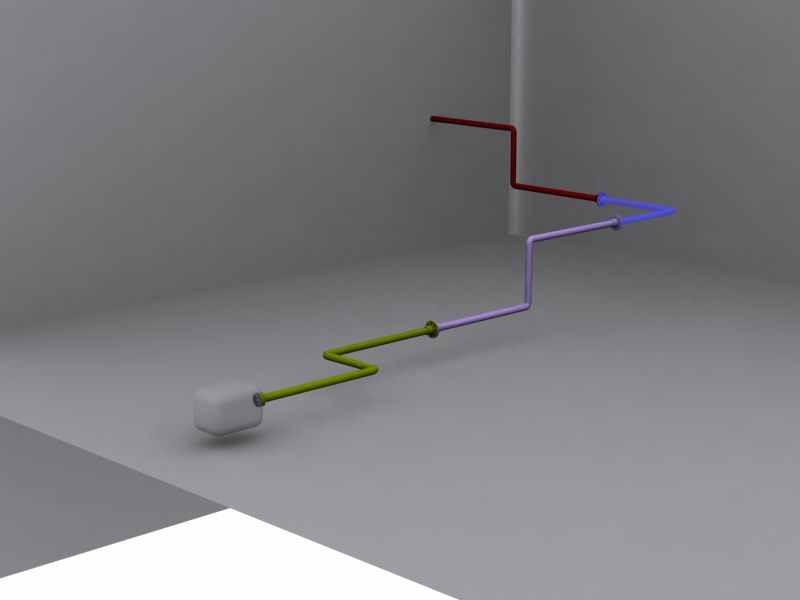

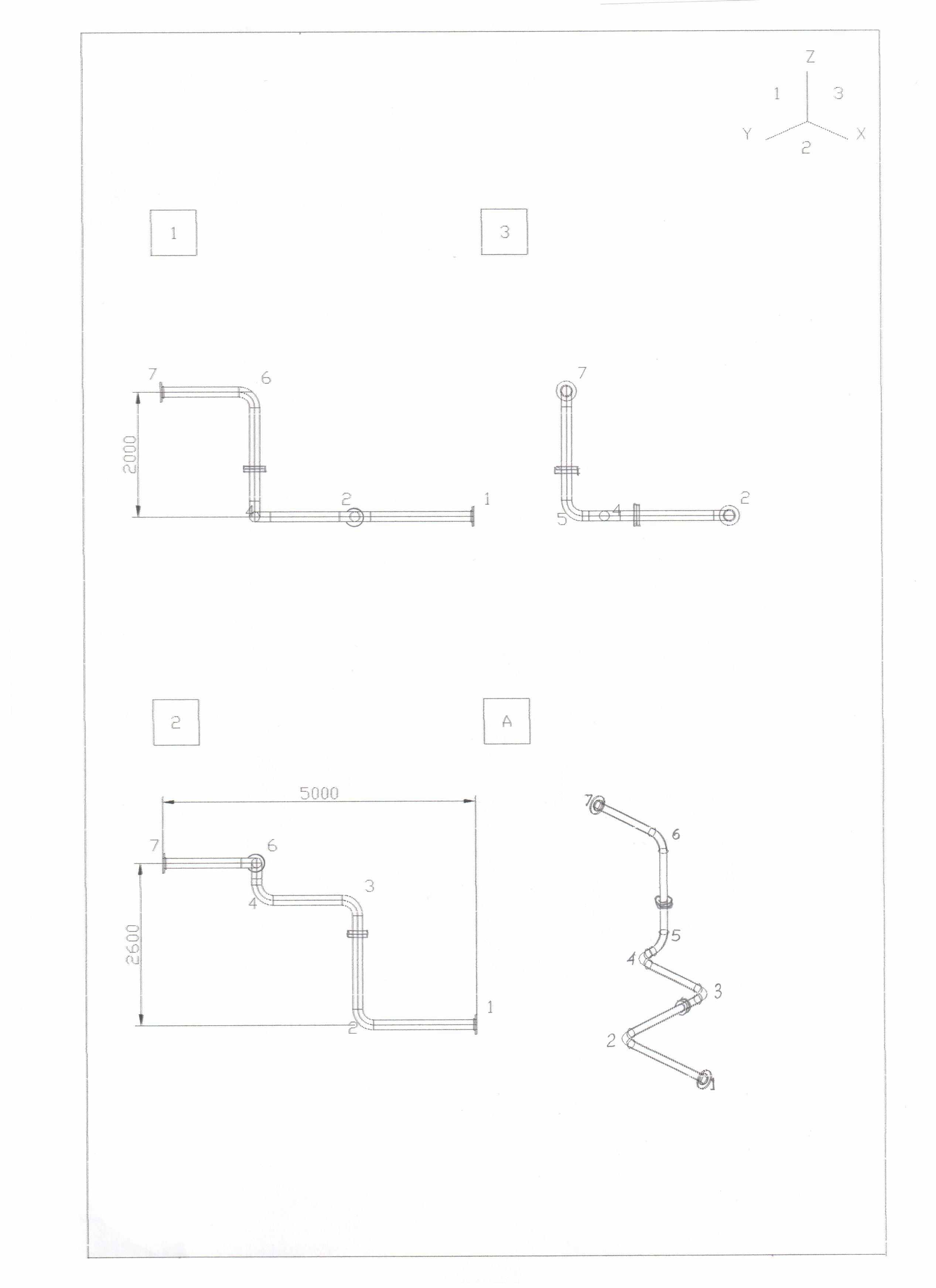

Моделирование процесса компенсации отклонений представлено на примере трассы из четырёх труб, соединяющей приварыш на переборке с насосом (рис. 7). В каждом из пяти соединений трассы имеются свободные фланцы, позволяющие осуществлять повороты труб в соединениях вокруг оси трубопровода. В соответствии с действующими технологиями по проектной информации окончательно изготавливаются только три трубы; монтируются на судне; определяются по месту размеры четвёртой трубы, и только после этого начинается её изготовление. Это значительно затягивает строительство судна.

| а)  | б)  | в)  |

| г)  | д)  | е)  |

| ж)  | з)  | и)  |

| Рис. 7. Моделирование процесса компенсации: а) трасса до компенсации; б) отклонения dx,dy,dz; в) положение совмещаемых центров (точек оси трубы и насоса); г) компенсация dz поворотами последней (зелёной) трубы; д) компенсация dx поворотами третьей (фиолетовой) трубы; е) отклонение dy; ж) повороты первой (красной) трубы для компенсации dy; з) компенсация dy; и) трасса после компенсации отклонений dx,dy,dz – монтаж успешно завершён |

Новый концептуальный подход к проектированию, изготовлению и монтажу трасс трубопроводов, основанный на взаимосвязи конфигурации и компенсационных возможностей проектной трассировки, предусматривает одновременное изготовление и последующий монтаж всех четырёх труб (см. рис. 7).

По результатам теоретических расчётов и экспериментального подтверждения трассы, в зависимости от их компенсационных возможностей, классифицированы на три группы:

1 – трассы, обладающие возможностью полной компенсации с использованием параллельных участков (нет забойных труб);

2 – трассы, обладающие возможностью компенсации с использованием параллельных участков и дополнительным припуском (достаточно прямой забойной трубы с расчётным припуском);

3 – трассы, обладающие возможностью компенсации с использованием параллельных участков и двумя дополнительными припусками (достаточно забойной трубы с одним погибом).

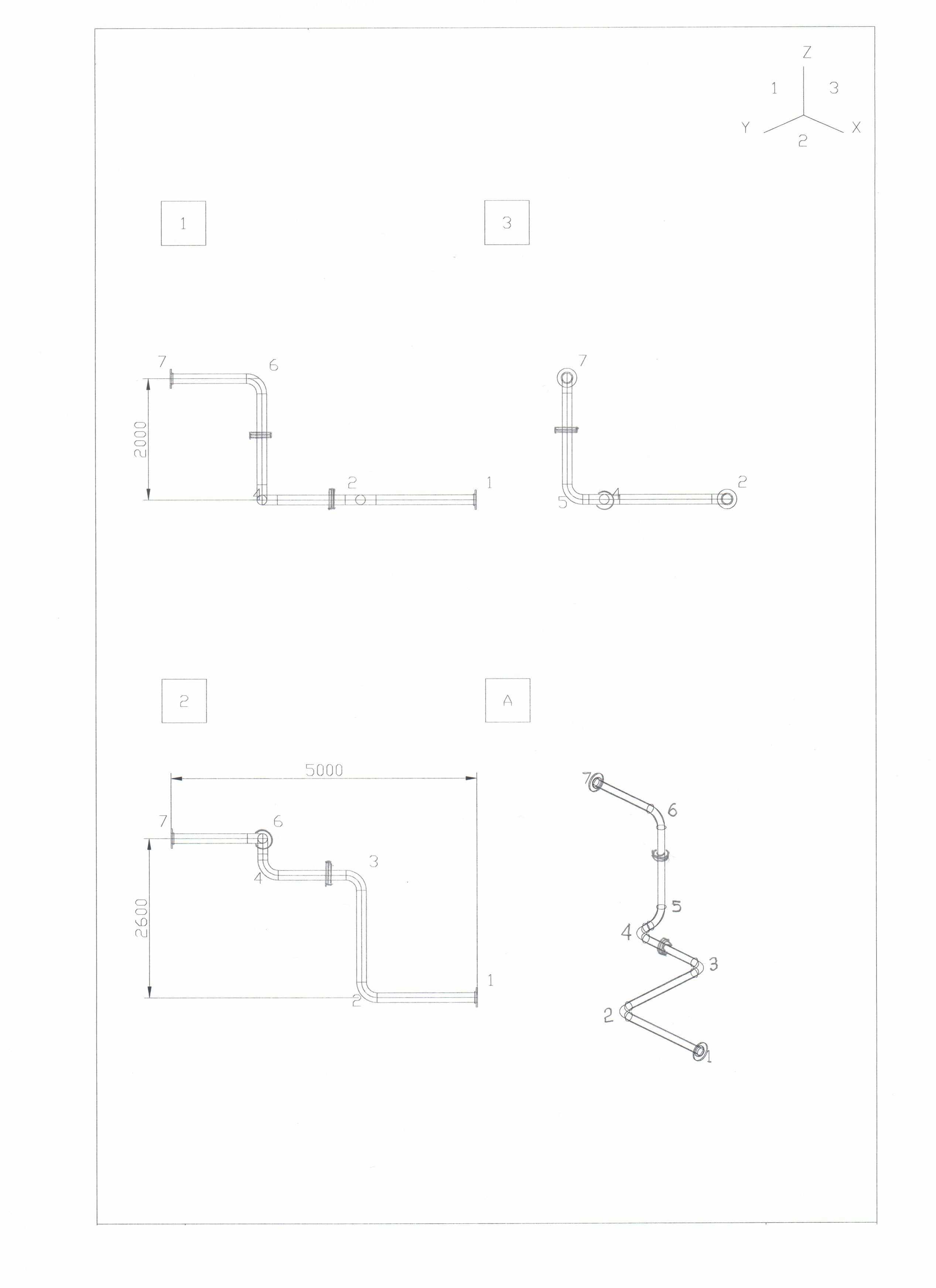

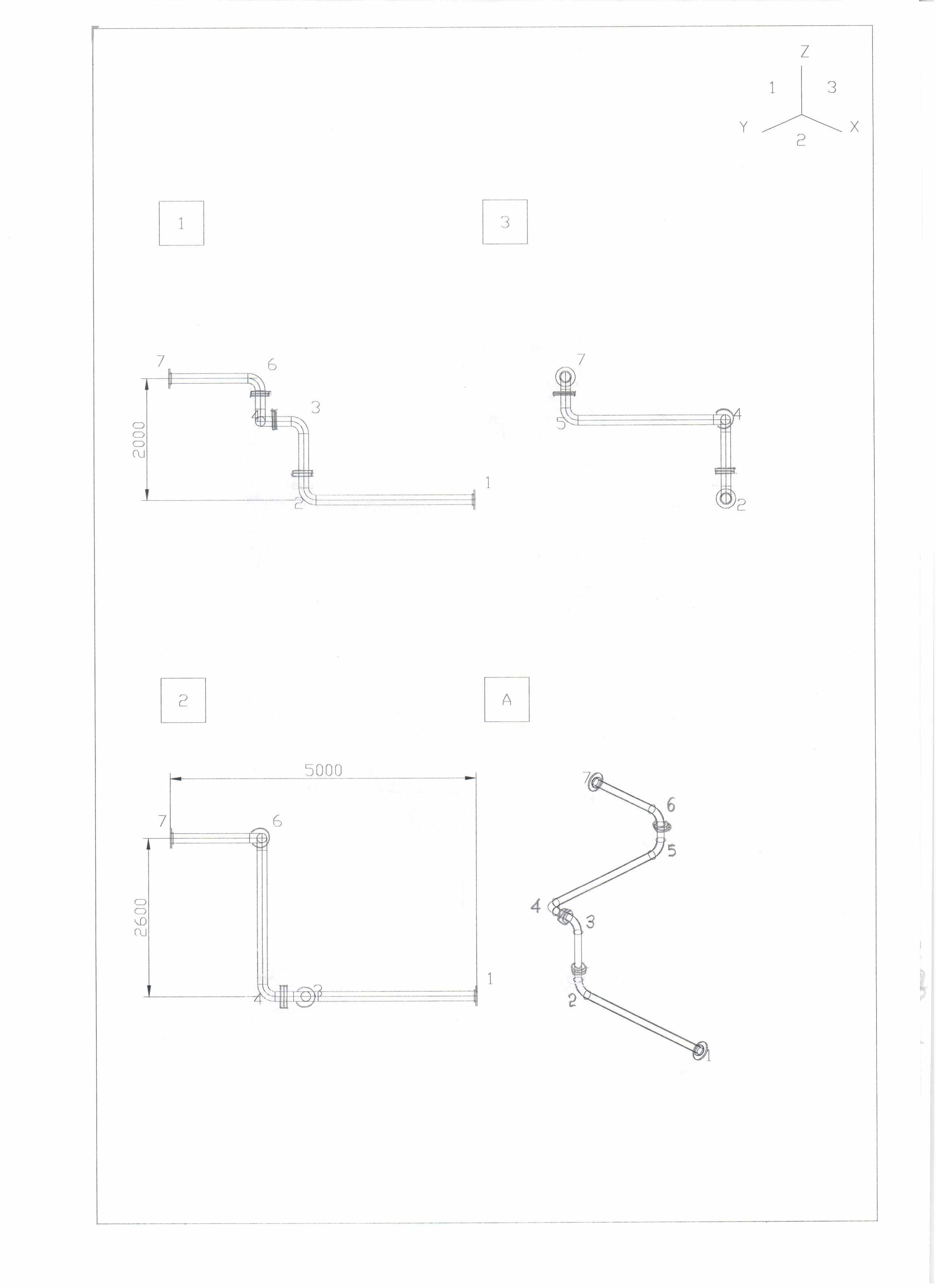

Установлено, что различные варианты прокладки (конфигурации) трассы, соединяющей два жёстко фиксированных объекта (рис. 8, точки 1, 7), при одинаковом количестве погибов (точки 2–6) и одинаковом количестве пар параллельных участков обладают разными возможностями компенсации отклонений. При этом правильная расстановка соединений (их расположение на параллельных участках) позволяет повысить уровень компенсационных возможностей трассы (рис. 8).

а) б) в) |  |  |

| Рис. 8. Варианты прокладки (конфигурации) трассы с учётом возможностей компенсации: а) вариант 3 группы компенсации; б) вариант 2 группы; в) вариант 1 группы компенсации |

В