В. П. Арешкин Уровень развития ремонтных технологий, применяемое оборудование и материалы

| Вид материала | Документы |

- Технологические машины и оборудование, 7.35kb.

- В. П. Астафьева Анализ рассказа «Ласточка» Тема: Первое знакомство с творчеством, 37.11kb.

- Труднее нефть выше уровень технологий, 76.26kb.

- Общая характеристика работы актуальность темы, 205.85kb.

- Стандарт вводится в действие 24. 07. 2006 г согласно Распоряжению ОАО «Газпром», 446.37kb.

- Перспективы развития логистики в России, 59.24kb.

- Разработка стратегии предпринимательской кадровой политики Введение, 1373.96kb.

- Национального Проекта «Образование», 54.27kb.

- Виды и ставки субсидий гражданам, ведущим личные подсобные хозяйства в 2012 году, 25.51kb.

- 3. конструкционные материалы химического машиностроения, 403.26kb.

В.П. Арешкин

Уровень развития ремонтных технологий,

применяемое оборудование и материалы.

В нефтегазовой промышленности, которая уже на протяжении нескольких десятилетий является локомотивом российской экономики, проблема «ржавого хозяйства» всегда стояла очень остро.

Так, изношенность газотранспортной системы Газпрома на данный момент составила свыше 50%.

Одним из наиболее перспективных направлений по противокоррозионной защите является нанесение полиуретанового покрытия.

ООО «Каспийгазстрой» имеет достаточный опыт работ в данной сфере.

Наше предприятие сделало качественный скачок за последние 5 лет в техническом и профессиональном плане о чём свидетельствуют выполненные работы по переизоляции газопроводов ООО «Газпром трансгаз Махачкала», ООО «Газпром трансгаз Ухта» и ООО «Кубань».

Мы внедрили в жизнь передовую технологию нанесения полиуретанового покрытия без прекращения транспорта газа, т.е. работаем на «действующем газопроводе».

На данный момент наше предприятие оснащено самым современным и передовым оборудованием, а именно землеройной техникой производства «Komatsu» и «Hitachi», высокопроизводительными компрессорами для абразивоструйной очистки «Аirman» и «Ingersoll—Rand».

Полиуретановое покрытие наносится стационарными передвижными комплексами, укомплектованными установками немецкого производства компании «WIWA».

Мы не останавливаемся на достигнутом, постоянно совершенствуя свою работу.

Одним из новых направлений, с которым мы хотим вас ознакомить, является внедрение и использование новой технологии абразивоструйной очистки поверхностей, которая основана не на разрушении старого изоляционного покрытия путем уноса частиц абразивом, а методом микросреза слоя абразивом (совместно со специалистами ООО «Огнемаш».

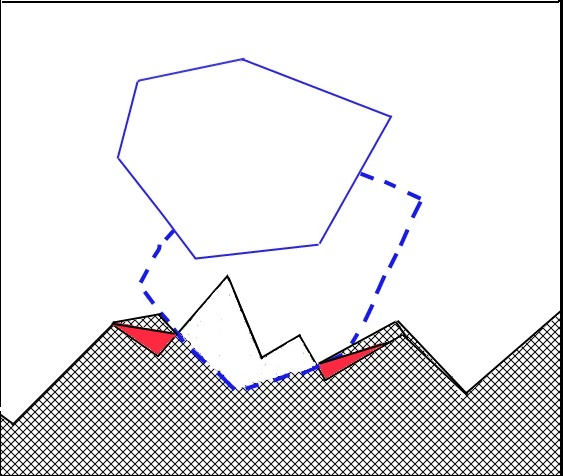

Классические пескоструйные аппараты производят очистку за счет дробления поверхностного слоя ортогонально (под углом 90˚- в лоб). При этом создается «наклеп», т.е. в глубинных трещинах остается ржавчина и грязь, а шероховатость едва достигает 40 мкм (в зависимости от применяемого абразива). Кроме того, пескоструйщик работает в «облаке» пыли и из-за плохой видимости вынужден возвращаться много раз на один и тот же участок, совершая хаотичные круговые движения.

А

бразив «Наклёп»

бразив «Наклёп»

Грязь, ржавчина

Обрабатываемая поверхность

«Рис.№1. Ортогональное воздействие на поверхность».

В нашем методе очистка производится за счет воздействия на поверхностный слой под углом 15-75˚ с расстояния до одного метра (пескоструйщик сам определяет расстояние в зависимости от покрытия). Отличием от классических аппаратов является способ передачи энергии воздуха – абразиву. Воздушноабразивная смесь образуется в соотношении 1: 0,9 (1 кг.воздуха и 900 гр.абразива), через стабилизатор подается в рукав и ускоритель (ствол).

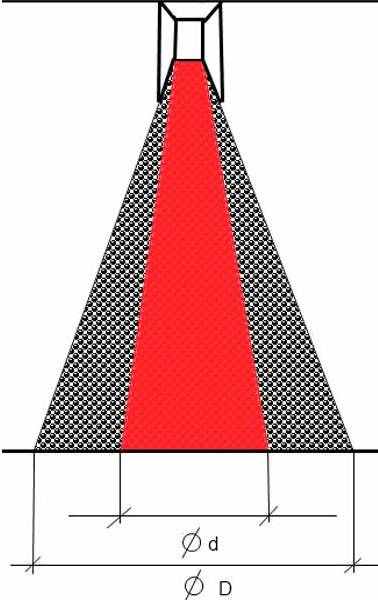

Применение сопла Вентури в нашем способе невозможно, т.к. его конструкция предусматривает увеличение линейной скорости рабочего «факела» за счет резкого расширения (диффузора) и получаемого в результате этого «флюса». «Флюс» - абразив, не выполняющий работу, создает эффект разряжения, теряет скорость (энергию) и мешает направлять рабочую струю под углом (сбивает её собственной массой).

Рис.2. Принцип работы сопла Вентури

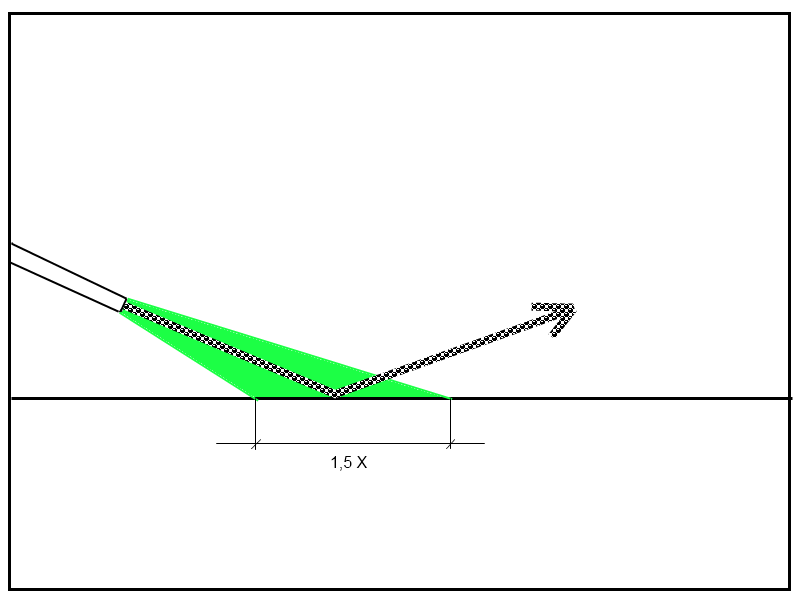

К преимуществам нашего способа относится «управляемость пылевого потока» (с учетом розы ветров), возможность визуального контроля качества очистки и, в случае необходимости, легкое удаление пропуска, а главное выполнение заданной шероховатости (до 140 мкм). Чем меньше угол атаки к поверхности, тем меньше шероховатость и больше «пятно» рабочей струи (скорость очистки).

Рис.3. Угол атаки стволом

Для осуществления данного способа очистки был разработан аппарат абразивоструйный ТАРИ. Преимущество данного метода заключается в лучшей очистке поверхности, что улучшает качество изоляционного покрытия, т.к. почти 80% успеха качественной изоляции заключается в подготовке поверхности перед нанесением покрытия. Не маловажным преимуществом данного метода является экономия материала и скорость очистки поверхности. Так как этот метод позволяет равномерно очищать поверхность, не взирая на разность толщины старой изоляции, то его можно механизировать.

Как Вы знаете, уважаемые коллеги, огромную роль в нашей работе имеет «человеческий фактор». В ручном нанесении есть много минусов, это и скорость нанесения полиуретана и неравномерная толщина покрытия, что приводит к увеличению расхода материала.

Поэтому мы хотим представить к рассмотрению наш новый механизированный комплекс по очистке и нанесению изоляционного материала на трубопроводы диаметром 1020-1220-1420 мм. Комплекс, состоящий из двух головок- очистной и покрасочной может заизолировать в день до 500 м трубы диаметром 1220. На сегодняшний день готовы чертежи для производства еще более совершенной головки, которая на 500 кг легче предыдущей и управление полностью вынесено на дистанционный пульт. Дополнительно разработана головка на три вида диаметров 720-820-1020 мм.

Мы хотим добиться такого веса головки, который бы не оказывал весовой нагрузки на трубопровод и позволял работать в шурфах на трубопроводах под давлением.

В заключение не можем не похвастаться тем, что за последний год у нас полноценно функционирует собственная Лаборатория неразрушающего контроля, которая является интеллектуальным звеном нашего предприятия.

Надеемся на совместное сотрудничество и партнёрство в данной области.

Благодарю за внимание.