Монтаж гіпсокартону. Креслення для технології knauf (кнауф)

| Вид материала | Документы |

СодержаниеГнуті гіпсокартоні плити й профілі Гіпсокартонні елементи Зєднання несучих і напрямних профілів під різними кутами Дизайн гіпсокартонних стель Декоративні гіпсокартонні стелі |

- Knauf therm – «золотая» середина теплоизоляционных материалов, 44.86kb.

- Методичні рекомендації щодо вивчення трудового навчання (технології) та креслення, 79.11kb.

- Трудове навчання (технології) та креслення, 112.97kb.

- Методика навчання школярів розв’язанню творчих графічних задач із креслення стаття, 99.86kb.

- Трудове навчання (технології), креслення, 130.06kb.

- Трудове навчання (технології), креслення, 774.85kb.

- Методические указания и контрольные задания для студентов-заочников образовательного, 324.82kb.

- План роботи районного методичного об’єднання вчителів трудового навчання та креслення, 106.71kb.

- Монтаж пластиковых окон, 71.01kb.

- Інформаційно комунікаційні технології або ікт технології, пов'язані зі створенням,, 7.26kb.

Монтаж гіпсокартону. Креслення для технології knauf (кнауф)

Загальні відомості про гіпсокартон

Варіантів дизайнерського пошуку існує безліч. Кожен архітектор намагається не повторювати інтерєрів, щораз створюючи нову ізюминку. Крім того, у сучасному будівництві замовник, архітектор і дизайнер повсюдно зіштовхуються з дилемою: йти на ускладнення форм у інтерєрах чи ні, як зробити, щоб задумані архітектурні фантазії виглядали cміливо, гостро, респектабельно й при цьому геометрично, технологічно якісно. При вирішенні цих завдань важливим є й економічне питання.

Створення складних форм в інтерєрі — гнутих стін і стель, колон і пілонів, зводів і кyпoлів, обємних бордюpів, що приховує джерела освітлення — звичайними будівельними методами приводить до значного подорожчання будівництва. На поміч дизайнерам приходять технології knauf (кнауф), які сполучають найкраще співвідношення архітектурних і технологічних можливостей. За допомогою систем knauf (кнауф) зявилася можливість виконувати декор і структури на будь-який смак, змінювати кліматичні й акустичні властивості приміщень.

Основною ідеєю в застосуванні гіпсокартоних плит при створенні архітектурного простору в інтерєрах приміщень є принцип: не повторювати метод механічного обшивання гіпсокартоном стін і стель. Подібно тому, як у макеті з паперу архітектор створює свій задум простору, пластику поверхні, цей проект можна реалізувати й у гіпсокартоній оболонці. Тут важливий професіоналізм архітекторів, дизайнерів, художників і будівельників, які можуть докорінно перетворити існуюче приміщення.

Легкість конструкцій, повна відповідність форм і функцій, екологічна чистота, простота догляду, багатоваріантність — це далеко не повний перелік переваг сучасної обробки гіпсокартоними аркушами. Причому сучасні гіпсокартоні системи дозволяють додати конструкціям не тільки прямі лінії й рівні площини, але й створити складні криволінійні форми, що надають інтерєру неповторний вигляд. За допомогою гіпсокартоних систем приховують джерела освітлення, створюючи в приміщенні інтимну атмосферу, виконують растрові стелі, обшивають карнизи складної форми, формують арки та багато іншого.

Опис всіх варіантів оформлювального мистецтва - справа безперспективна, тому що немає межі людської фантазії. Однак існує певний перелік технологічних прийомів, за допомогою яких можна створювати інтерєри, не повторюючись, щораз створюючи новий варіант, що ідеально підходить саме до даного приміщення.

Гнуті гіпсокартоні плити й профілі

Арки, обшивання колон, сферичні переходи й багато інших елементів сучасних варіантів дизайну є невідємною частиною оздоблювального мистецтва. Кінцеве виготовлення плит із циліндричною поверхнею або окремими її частинами входить у розряд складного монтажу й доступно майстрам високої кваліфікації. Велика кількість повторюваних гнутих гіпсокартоних елементів доцільно замовити на заводі, де висока технологічна оснащеність дозволяє виконати дану операцію з високим ступенем надійності й точності. Але існують моменти, коли в умовах будівельного майданчика доводиться виконувати подібний монтаж, не маючи у своєму розпорядженні високотехнологічного устаткування. В даній ситуації доводиться розраховувати тільки на майстерність виконавців і акуратність у монтажі.

Сухий згин гіпсоволоняних аркушів заснований на відносній гнучкості плити й може використовуватися лише при більших (від 1 до 2,75 м) радіусах вигину залежно від товщини плит. Для цього плиту поступово згинають, приєднуючи її до базової конструкції або до металевого каркаса шурупами.

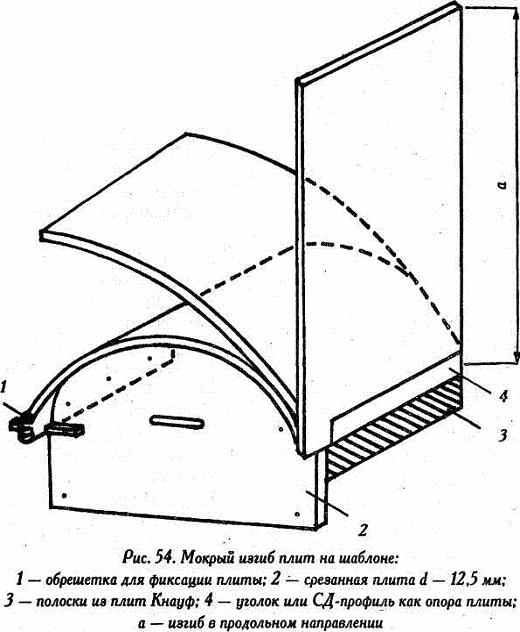

Мокрий згин дозволяє значно зменшити (від 0,3 до 1 м) радіус без руйнування гіпсокартоної плити. Для одержання мокрого згину обрізаний гіпсокартоний аркуш укладають робочою стороною на грати, щоб зайва вода могла стекти. Аркуш уздовж і поперек перфорують голчастим валиком, а потім воложать розпилювачем або малярським валиком кілька разів. Після достатнього зволоження аркуш укладають на шаблон, згинають його й фіксують стрічкою, що клеїть, до висихання (мал. 54). Як шаблон можна використовувати труби великого діаметра або спеціально виготовлені деревяні кружала, на зразок тих, за допомогою яких викладають цегельні арки. Але при цьому варто враховувати, що згинати гіпсокартоні плити, використовуючи їхню відносну гнучкість, можна лише уздовж аркуша. Мінімальні радіуси згину гіпсоволокняних аркушів залежно від їхньої товщини наведені в таблиці 20.

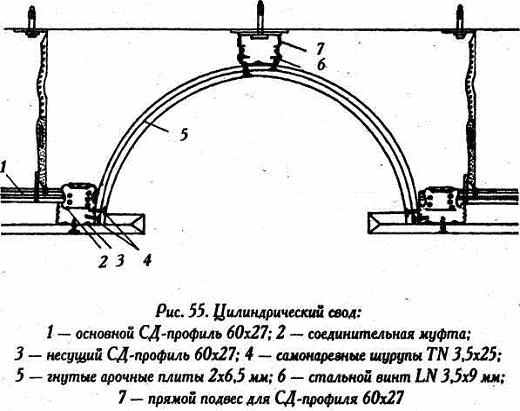

Приклад формування циліндричного зводу конкав з аркових плит мокрого згину наведено на мал. 55.

Таблиця 20. Мінімальні радіуси згину гіпсокартоних аркушів

| Товщина гіпсокартоного аркуша, мм | Радіус вигину, мм | |

| | Сухий згин | Мокрий згин |

| 6,5 9,5 | ≥1000 ≥2000 ≥2750 | ≥300 ≥500 ≥1000 |

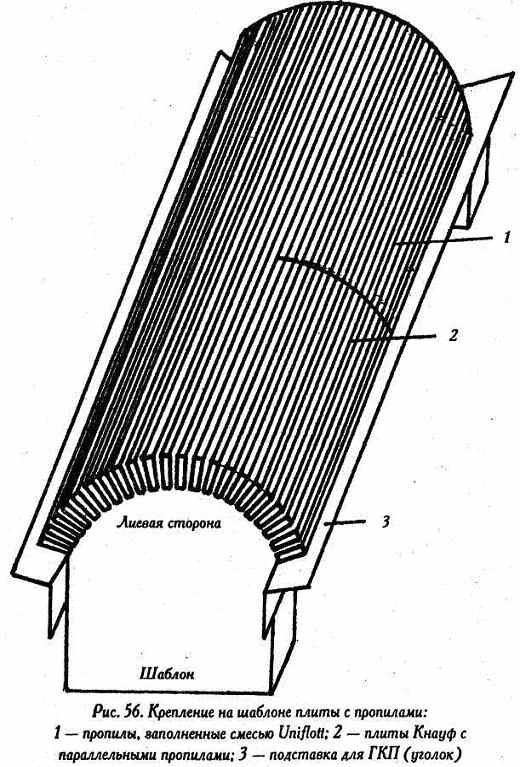

Згини за допомогою пропилів дозволяють виконати практично будь-який радіус згину, незалежно від товщини гіпсоволокняних аркушів. Ця методика дозволяє формувати потрібні згини в процесі будівництва з високим ступенем точності. Суть даного методу полягає в тому, що поверхня, що піддається згину, заповнюється мережею паралельних пропилів, які пронизують всю товщу аркуша без порушення шару картону. Саме в цьому полягає вся складність даного технологічного прийому, тому що розрив картону приведе до неминучої поломки гіпсокартоного аркуша й до порушення цілісності конструкції. Плиту із пропилами закріплюють на шаблоні (мал. 56) і фіксують у вигнутому положенні за допомогою кутової стрічки з металевим вкладишем. Після цього пропили заповнюють сумішшю Uniflott, шпаклюють і обробляють всю поверхню.

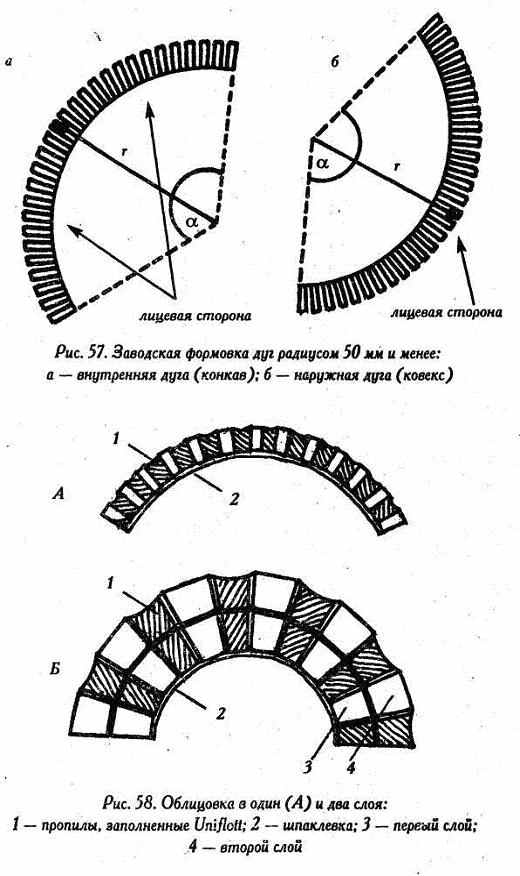

Фабричне виготовлення арок, напівциркулярних елементів для прихованого освітлення, S-подібних сполучень різних рівнів підвісної стелі за рахунок застосування 2-х і більше шарів конструкції забезпечує можливість одержання складної форми без додаткових криволінійних металевих напрямних. Зокрема це дуже важливо при створенні круглих колон. Особливо зручне використання гнутих елементів заводського виготовлення у випадках, коли по яких-небудь умовах (конструктивним, естетичним або пожежним) необхідні елементи у два шари гіпсокартону або досить малого радіуса, причому фабричні дуги можуть мати лицьову сторону як із внутрішньої (конкав), так і із зовнішньої (ковекс) сторони (рис, 57). При цьому облицювання може виконуватися як в один, так і у два шари (мал. 58).

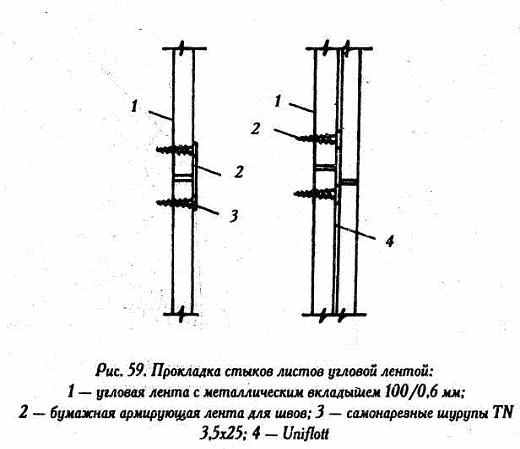

При цьому стики гіпсокартоних аркушів прокладають кутовою стрічкою з металевим вкладишем (мал. 59).

Багатошарові елементи фабричного виготовлення можуть кріпитися лише в декількох місцях без складних металевих напрямних. За допомогою цих елементів виконують закруглення стель різної висоти, виконують приховане освітлення стель і зводів, облицювання несучих елементів і т.д.

Багатошарові елементи фабричного виготовлення можуть кріпитися лише в декількох місцях без складних металевих напрямних. За допомогою цих елементів виконують закруглення стель різної висоти, виконують приховане освітлення стель і зводів, облицювання несучих елементів і т.д.Гіпсокартонні елементи

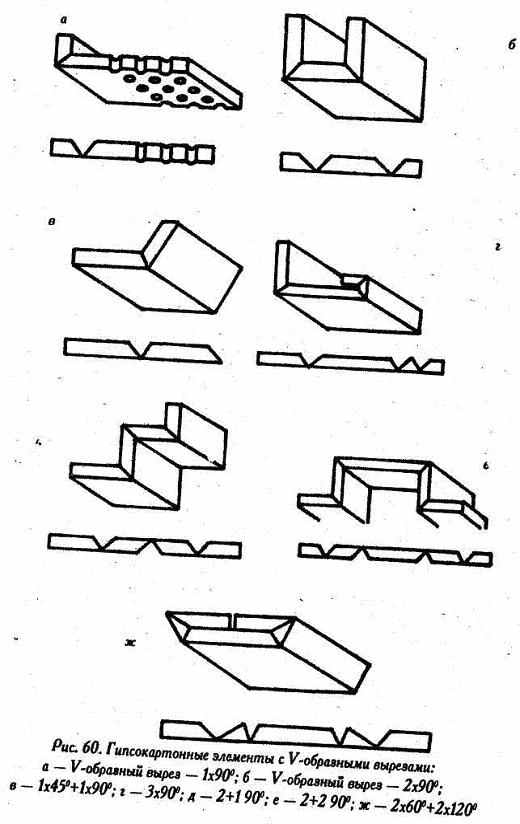

Для декоративного оформлення місць примикання підвісних стель до стін і перегородок, а також у сполученнях із криволінійними поверхнями стель рекомендується застосовувати гіпсокартонні елементи ламаної форми довжиною до 2500 мм із довжиною розгорнення перетину не більше 500 мм, виконані з аркушів товщиною ДО=9,5 або 12,5 мм із У-подібними пазами (мал. 60).

Прямий кут формується У-подібним вирізом, виконаним під кутом 90°. Виріз виконують таким чином, щоб картонна оболонка не була ушкоджена, у противному випадку конструкція втратить цілісність. Перед формуванням кута стінки вирізу змазують рідким клеєм Кнауф, згинають до сполучення стінок У-подібного вирізу й фіксують у такому положенні до повного висихання клеючи. Пілон із двома кутами 90 формують двома вирізами. Для формування кута 45° кут V-подібного вирізу теж повинен становити 45°. Більш складні фігури формують розгортками, розташованими внизу відповідних фігур. Дані приклади розгорнень і їхньої комбінації дозволяють сформувати фігуру з будь-яким числом поворотів.

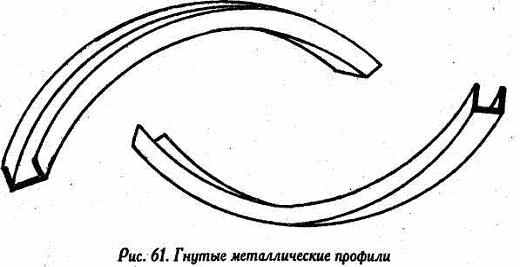

Вигнуті металеві профілі можуть бути як заводського виготовлення, так і формуватися в процесі будівництва. Вони дозволяють виконати монтаж гіпсокартоних зводів не тільки за допомогою гіпсокартоної оболонки, але й додати конструкції високу твердість і міцність. При цьому фабрична гнучкість профілів забезпечує більш високу точність сполучення елементів оболонки з мінімальними трудовими витратами. Мінімальний радіус згину гнутих профілів заводського виготовлення становить 100 мм. Стандартна довжина вигнутих профілів становить 2600/3100/4000 мм. При цьому початкова й кінцева ділянки профілів довжиною 150 мм не згинаються. Приклад гнутих металевих профілів заводського виготовлення наведено на мал. 61.

При формуванні гнутих металевих профілів в умовах будівельного майданчика полки ПН-профілю розрізають на сектори й вигинають у потрібному напрямку й з необхідним радіусом.

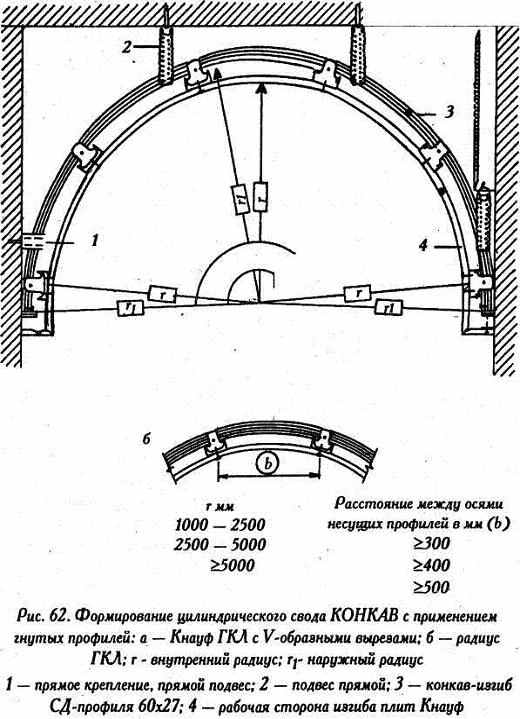

При монтажі ПС-профілі зєднують із ПН-профілями заклепками або саморізами. При цьому відстань між ПС- профілями й відстань між дюбелями повинна становити не більше 300 мм. Приклад формування циліндричного зводу конкав із застосуванням гнутих профілів наведено на мал. 62.

Зєднання несучих і напрямних профілів під різними кутами

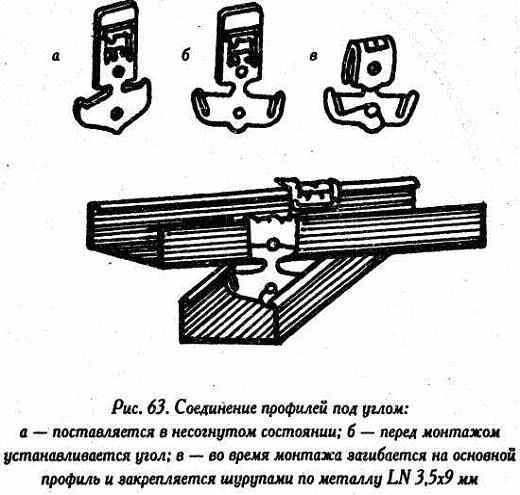

Архітектурне завдання сучасних дизайнів може викликати необхідність зєднання несучих і напрямних профілів під різними кутами. Для цього існує обертовий анкерний кут, за допомогою якого зєднання профілів можна виконати під всіма кутами без обмежень (мал. 63).

Для цього обертовий анкерний кут попередньо згинають, приблизно встановлюючи потрібний кут, вставляють у напрямний профіль, прикладають по місцю, повертають на потрібний кут і загинають на основний профіль

Зєднання профілів по довжині під різними кутами виконують за допомогою спеціального кутового зєднувача (мал. 64).

Для цього зєднувач у розрізаній частині згинають на потрібний кут і фіксують його в такому положенні за допомогою просікателя, заклепок або шурупів. При великій потребі кутових зєднань профілів зєднувачі замовляють на заводі, де їх загинають під потрібним кутом з досить високою точністю. Якщо фіксація кутових зєднувачів виконується в умовах будівельного майданчика, то доцільним є виготовлення спеціального шаблона, що дозволить виконати загин під потрібним кутом без значних відхилень кутів.

Дизайн гіпсокартонних стель

Наведені вище прийоми відкривають шлях до безлічі варіантів дизайнерського пошуку. При їхній допомозі можна виконати стельові переходи під різними кутами, створити ступінчасті стелі, виконати обшивання виступаючих конструктивних елементів будинку, створити карнизи складної форми й багато інших елементів дизайну.

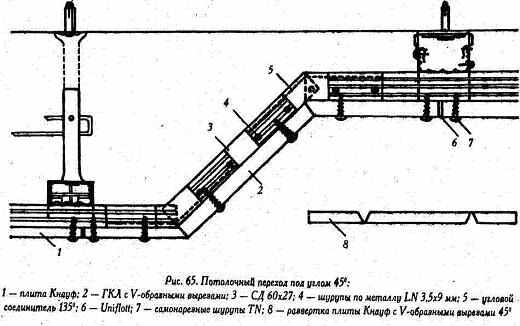

Стельові переходи з різними кутами дозволяють виконати стелі різної висоти без додаткових несучих елементів металевого каркаса. Прикладом такого переходу під кутом 45° може стати конструктивне виконання стельового переходу, наведено на мал. 65.

Для його виконання несучі профілі за допомогою кутового зєднувача скріплюють між собою під кутом 135°, що дозволяє створити самонесучу конструкцію досить великої твердості. Аркуші гіпсокартоного обшивання, розгорнення яких показано під малюнком, згинають під потрібним кутом за допомогою V-подібних вирізів, які у своїй підставі становлять кут 45°. При цьому V-подібний виріз, за допомогою якого формується зовнішній кут, роблять у верхній частині аркуша, а виріз для внутрішнього в нижній. Міняючи кути зєднувача й V-подібних вирізів гіпсокартоного розгорнення, можна моделювати стельові переходи з різними кутами нахилу.

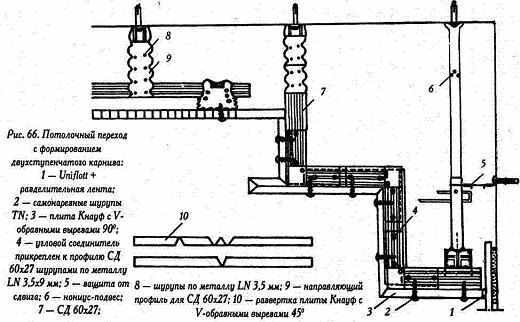

Стельовий перехід із прямими кутами з формуванням двоступінчастого карниза (мал. 66) вимагає більше складного розгорнення гіпсокартоних аркушів.

Залежно від розмірів карниза розгорнення гіпсокартоних аркушів може складатися із двох і більше плит, тому що ширини плити може не вистачити для формування цільного переходу. Для даного приклада розгорнення складається із двох плит, але їх може бути й більше, залежно від висоти переходу й кількості щаблів у карнизі. Прямі кути металевого каркаса формують за допомогою кутових зєднувачів, а консольна частина карниза (при невеликій довжині) може бути самонесучою. Довгші консолі, на прикладах яких ми зупинимося нижче, можуть формуватися за допомогою металевих куточків або пластин.

Консолі, що є складовою частиною декоративних карнизів, можуть бути як самонесучими, так і посиленими металевими елементами.

Декоративні гіпсокартонні стелі

Гіпсокартонні системи дозволяють створити стельові системи на будь-який смак і з будь-якими кліматичними і акустичними властивостями. Вони можуть мати оптичні, звуковбирні, енергозберігаючі, вогнезахисні властивості, приймати різні форми або виконувати інші функції, необхідні для кожного конкретного приміщення. Декоративні виступи на стелях дозволяють позбутися від еха, що особливо важливо для довірчих бесід у просторих залах, фойє та в інших суспільних приміщеннях. У виступах стель приховують світильники, інженерні комунікації, що несуть балки, витяжні короби та інші будівельні елементи.

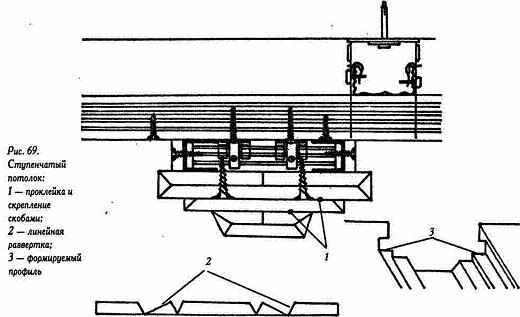

Прикладом такої східчастої стелі можуть бути конструкції, показані на мал. 69. Гіпсокартонні східчасті елементи для стелі можна замовити безпосередньо на заводі, високотехнологічне устаткування якого дозволяє виконати елементи розгорнення (внизу малюнка) з високим ступенем точності. У заводських умовах гіпсокартонні елементи надійно склеюють в окремі пластини, що значно знижує трудомісткість будівельних робіт і підвищує надійність конструкції. Розміри пластин можуть мінятися залежно від бажань замовника. Між собою пластини скріплюють клеєм Кнауф з додатковим посиленням кріплення скобами.

Східчаста конструкція дозволяє надійно сховати несучу стельову балку, надавши поверхні стелі високі декоративні властивості. Акустичні плити Кнауф, використані в даному варіанті для рівних поверхонь, надають всій конструкції високі звуковбирні властивості. Якщо немає необхідності підвищувати акуcтичні властивості стелі, то рівні площини можна формувати простими аркушами гіпсокартону. Елементи для східчастої конструкції (розгорнення внизу малюнка) можна замовляти на заводі або виготовляти із ГКЛ в умовах будівельного майданчика. У них можна виконувати отвору для пристрою витяжної вентиляції або вбудовувати світильники відповідно до проекту висвітлення. Кріплять східчасті елементи до несучого каркаса, принцип побудови якого за допомогою кутових зєднувачах розглянутий вище.

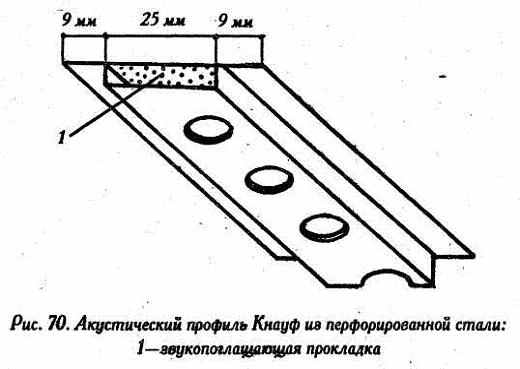

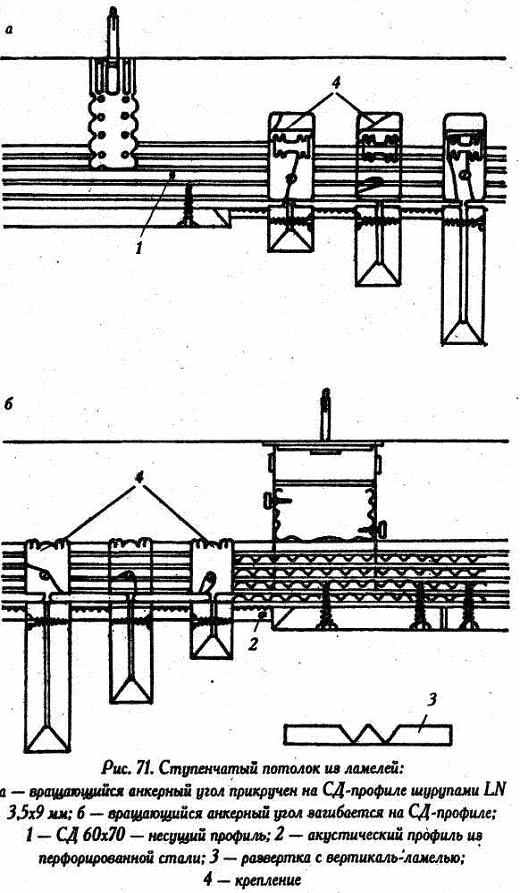

Пластинчаста стеля, що складається з вертикальних пластин (ламелей) заводського виготовлення й акустичних металевих профілів між ними, являє собою звичайну ребристу конструкцію. Основні елементи стелі (вертикальні ламели) можуть розташовуватися як уздовж, так і поперек приміщення або з діагональним розміщенням залежно від задуманого дизайну. Кут розміщення вертикальних ламелей міняють залежно від дизайнерського задуму за допомогою обертових підвісів, вставлених між шарами ГКЛ. До ламелям обертовий підвіс кріплять саморізами і загинають на несучому профілі металевого каркаса. Кут між стіною і напрямною віссю ламелей регулюють по шаблоні.

Перфорована поверхня металевих плит підвищує естетичні якості стелі і дозволяє досягти високого рівня звукопоглинання. Остання якість дуже важлива для лікувальних закладів, приміщень репрезентативного характеру, дитячих установ, де рівень звукопоглинання ставиться в главу кута.

Перфорована поверхня металевих плит підвищує естетичні якості стелі і дозволяє досягти високого рівня звукопоглинання. Остання якість дуже важлива для лікувальних закладів, приміщень репрезентативного характеру, дитячих установ, де рівень звукопоглинання ставиться в главу кута.Монтаж основної площини стелі зводиться до простого чергування перфорованих акустичних профілів (мал. 70) і вертикальних ламелей і не представляє особливих технологічних труднощів. Для підвищення акустичних властивостей металевих профілів з перфорованої сталі в них вставляють звуковбирну прокладку. Східчасту стелю формують із ламелей різної висоти (мал.71). Для підвищення звукоізоляційних властивостей стелі між металевими профілями каркаса укладають аркуші мінеральної вати або інший ізоляційний матеріал. Остаточна обробка гіпсокартонних поверхонь виконується шляхом наклеювання склотканини або нанесенням декоративної штукатурки 3-х кратним розпиленням.

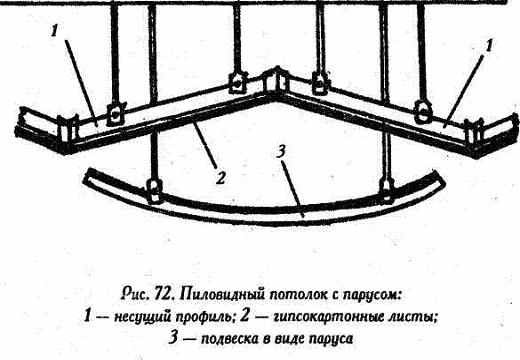

Пилоподібна стеля із вітрилом надає приміщенню відсутню "ізюминку" (мал. 72). Технологія будівництва такої стелі заснована на зєднанні несучих профілів і гіпсокартонних аркушів під різними кутами. Закруглені підвіски у вигляді вітрила з гіпсокартону під стелею підсилюють декоративні якості всієї конструкції. Розміри вітрильних підвісок і радіус їхнього закруглення залежить від дизайнерського задуму. Звичайно для цього використають елементи заводського виготовлення, що в значній мірі знижує трудомісткість монтажних робіт.

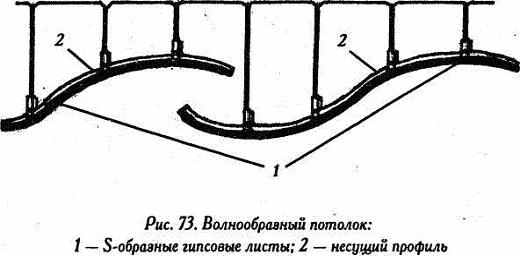

Типовими схемами Кнауф передбачені елементи для хвилеподібної стелі (мал. 73). Гіпсокартонні S-подібні елементи, що імітують хвилі, кріплять таким чином, щоб кінці сусідніх підвісок перекривали один одного, що створює ілюзію цілісності конструкції.

Типовими схемами Кнауф передбачені елементи для хвилеподібної стелі (мал. 73). Гіпсокартонні S-подібні елементи, що імітують хвилі, кріплять таким чином, щоб кінці сусідніх підвісок перекривали один одного, що створює ілюзію цілісності конструкції. Крім того, гіпсокартонні шпангоути надають елементам твердість і попереджають коливання при виникаючих повітряних потоках у приміщенні. Радіальний виріз на шпангоутах повинен збігатися з радіусом кривизни хвилеподібної частини стелі.

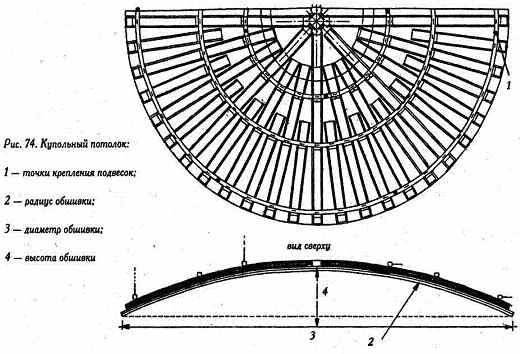

Купола з гіпсокартону є найбільш складною частиною конструктивної схеми й монтуються здебільшого з елементів заводського виготовлення (рис- 74), тому що виготовити сегменти для купола в умовах будівельного майданчика дуже складно. Для формування купола в гіпсокартонних сегментних аркушах вирізують пази, які променями розходяться від центра купола, що можливо тільки при наявності спеціального устаткування.

Каркас для купола виготовляють із гнутих стельових профілів, розташованих радіально. Крапки для підвіски купола підбирають таким чином, щоб навантаження на підвіси були рівномірними, а сам купол не мав перекосів.

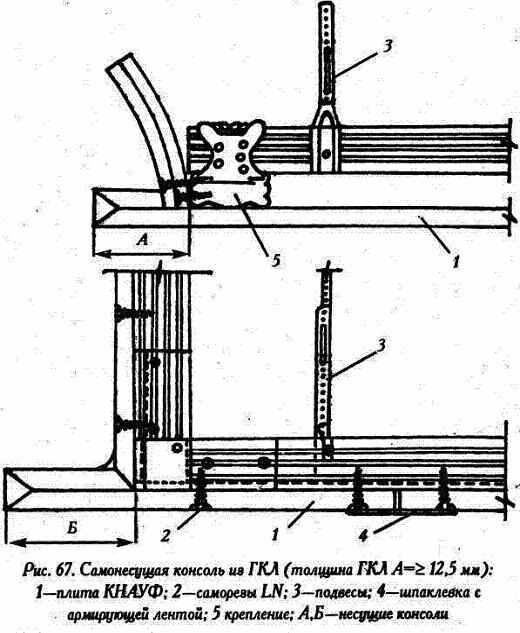

Самонесуча консоль (мал. 67) формується тільки за рахунок твердості гіпсокартоної плити, тому її довжина не повинна перевищувати 100 мм. В принцип її формування закладені V-подібні вирізи, за допомогою яких формується потрібна форма консолі. Форму консолі збирають до монтажу, склеюють клеєм Кнауф і після повного засихання монтують по місцю.

Консоль довжиною 150 мм і більше (мал. 68) посилюють металевим куточком товщиною не менше 2 мм, Пн-профілем або металевою пластиною, товщина якої повинна бути не менше 2 мм. Кілька консолей різної довжини й конфігурації, склеєних між собою аркушів, можуть формувати карниз. Окремі консолі додатково скріплюють між собою скобами.