Строительная керамика на основе техногенного грубодисперсного сырья 05. 23. 05 строительные материалы и изделия

| Вид материала | Автореферат |

- Гипсовые строительные материалы и изделия, полученные механохимической активацией техногенного, 457.25kb.

- Безобжиговые строительные материалы и изделия на основе бесклинкерных и малоклинкерных, 607.91kb.

- Строительные материалы и изделия по сниженным ценам «Строительная неделя Московской, 42.24kb.

- Теплоизоляционные строительные материалы на основе низинных торфов Томской области, 275.61kb.

- Наноструктурные металлы, сплавы, керамика и композиционные материалы, 47.02kb.

- Строительные смеси на основе продуктов утилизируемого керамзитобетона. 05. 23. 05 Строительные, 329.54kb.

- Отпускные цены на основные строительные материалы, изделия и конструкции, производимые, 2880.69kb.

- Стекло и керамика, композиты, нетканные материалы, 35.77kb.

- Зернистый теплоизоляционный материал на основе высокомодульной жидкостекольной композиции, 246.73kb.

- Керамические материалы и изделия, 768.56kb.

УДК 666.7 На правах рукописи

ТУЛЕНБАЕВ ЖАНАТ САУРАНБАЕВИЧ

Строительная керамика на основе техногенного

грубодисперсного сырья

05.23.05 – строительные материалы и изделия

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Республика Казахстан

Алматы, 2010

Работа выполнена в Таразском государственном университете

им. М.Х. Дулати

Научный консультант академик НАН РК, доктор технических

наук Сулейменов Ж. Т.

Официальные оппоненты доктор технических наук

Соловьев В.И.

доктор технических наук

Касымова М.Т.

доктор технических наук

Шарипов С.М.

Ведущая организация Казахский национальный технический

университет имени К.И. Сатпаева

Защита диссертации состоится «10» декабря 2010 г. в «14-00» час. на заседании диссертационного совета Д 14.03.01 в Научно-исследовательском и проектном институте строительных материалов (ТОО «НИИСТРОМПРОЕКТ») по адресу: 050060, г. Алматы, ул. Радостовца, 152/6, к.306.

С диссертацией можно ознакомиться в библиотеке в Научно-исследовательского и проектного института строительных материалов (ТОО «НИИСТРОМПРОЕКТ») по адресу: 050060, г. Алматы, ул. Радостовца, 152/6, к.306.

Автореферат разослан « » ноября 2010 г.

| Ученый секретарь диссертационного совета, д.т.н. |  | А. Куатбаев |

ВВЕДЕНИЕ

Общая характеристика дисертации: В результате анализа свойств и особенностей пластичных и непластичных видов сырья обоснована возможность изготовления строительной керамики не только из тонкодисперсных масс, но и из композиций с грубозернистыми компонентами. В данной работе принято направление использования грубозернистых компонентов в составе керамических масс. В соответствии с рабочей гипотезой основой разработки процессов спекания и формирования свойств строительной керамики из составов с грубозернистыми компонентами предполагается моделирование структур строительной керамики из двух- и трехкомпонентных смесей по типу "ядро-оболочка" различных вариантов. Предполагается разработка структур с ядром из частиц суглинка, глины и зерен непластичного техногенного сырья: гранитный отсев, углисто-кремнистые сланцы, фосфатно-глинистые сланцы, фосфатно-кремнистый сланец, отсев глинистых сланцев, циклонная пыль, доменный шлак. Кроме того, предполагается исследование моделей смешанных структур, когда в оболочке вокруг непластичного ядра из глинистых агрегатов содержатся дополнительные частицы из тонкодисперсных добавок. Для определения закономерностей и критериев формирования структуры керамики с требуемыми свойствами предполагается провести анализ результатов лабораторных исследований составов, структуры и свойств керамики, в ходе опытно-промышленных исследований провести анализ соответствия реальных структур строительной керамики модельным.

Актуальность работы. При производстве строительной керамики используется как природное сырье, так и различные отходы, накопившиеся на металлургических, машиностроительных комбинатах, вскрышные глины угольных разрезов, а также концентраты, полученные от переработки различного минерального сырья.

Возможности использования природного сырья в керамике и критерии оценки его качества изучены достаточно хорошо. Как правило, в керамическом производстве применяют легкоплавкие, тугоплавкие и огнеупорные глины, а в качестве отощителей и плавней используют полевые шпаты, пегматиты и их заменители. Качество сырья зависит от химического и минералогического состава. Все используемое сырье должно соответствовать требованиям ГОСТа или техническим условиям. Однако природное сырье дорогостоящее, так как требуются большие затраты на его разработку, транспортировку и доработку для приведения в соответствие с требованиями ГОСТа. Поэтому в настоящее время все актуальнее использование в керамическом производстве промышленных отходов, которые в ряде случаев представляют собой готовое сырье. Введение вторичного сырья в состав масс для получения керамики делает производство ресурсосберегающим, менее дорогостоящим и в определенной степени способствует решению экологических проблем окружающей среды.

Диссертационная работа выполнялась в соответствии с программой госбюджетных исследовании ТарГУ им. М.Х.Дулати (2000 – 2010 г.) и по программе фундаментального исследования МОН РК «Физико-химические основы глубокой переработки фосфоритов, природных солей и вторичного сырья нефтегазовой и химической промышленности на средства химизации сельского хозяйства, композиционные материалы и неорганические соединения» (Ф.03.02), раздел «Разработка оптимальных составов и технологии изготовления композиционных материалов на основе техногенных отходов» (гос.регистр №0104 РК 00001) 2004 – 2006г.

Цель работы – Разработка энерго- и ресурсосберегающей технологии производства строительной керамики на основе техногенного грубодисперсного сырья. Для достижения цели были поставлены и решены следующие задачи:

– моделирование структуры строительной керамики из двух- и трехкомпонентных смесей по типу "ядро-оболочка" с ядром из непластичных агрегатов при соотношении размеров агрегатов ядра и оболочки от 5 до 60, когда содержание вещества оболочки изменяется от 30 до 50 об. % и охватывает количественные пределы от недостаточных для заполнения пустот между ядрами, до избыточных;

– разработка технологии керамических строительных материалов на основе техногенного алюмосиликатного сырья;

– исследование структуры и свойств керамических строительных материалов на основе высококремнеземистого техногенного сырья;

– разработка составов и технологий керамических строительных материалов на основе доменных шлаков Таразского металлургического завода;

– реализация результатов научной работы на практике: получение высокопрочного и морозостойкого кирпича, облицовочного камня и клинкерного кирпича способом полусухого прессования с использованием техногенного сырья, таких как гранитные отсевы, фосфатно-глинистые, фосфатно-кремнистые, углисто-кремнистые сланцы, ферросиликомарганцевый шлак.

Научная новизна работы заключается в следующем:

- Выявлены закономерности формирования прочных структур грубодисперсной керамики из агрегатов непластичных силикатных пород и оболочек из глинистых агрегатов, искусственных связующих.

- Установлено, что соотношение размеров ядра и оболочки, относительная разность значений модулей упругости и коэффициентов термического расширения, скорость образования расплава в материале оболочки являются главными критериями образования равновесной макроструктуры керамики.

- Высокие эксплуатационные свойства строительной керамики из алюмосиликатного техногенного грубозернистого сырья и глинистых связующих обеспечиваются как за счет формирования реакционноспособной жидкой фазы, интенсифицирующая растворение кремнезема и глинозема, так и за счет образования муллита, волластонита, анортита.

- Получены зависимости физико-механических свойств прочности, средней плотности, водопоглощения керамических материалов на основе композиционных связующих с использованием щелочных компонентов альтернативных глинистым связующим.

- В результате исследования процессов спекания обжиговой связки из высококварцевого сырья, каолинитовой глины и легкоплавких добавок предложено уравнение зависимости температуры обжига жидкофазного спекания от времени.

- Определены константы скорости полиморфного превращения кварца при нагревании. Установлена зависимость количества прореагировавшего оксида кремния от времени, что позволило установить оптимальное содержание щелочного компонента в тонкомолотой смеси: кварцевое сырье - растворы щелочных соединений едкого калия, карбоната, нитрата, силиката натрия.

- Выявлены особенности структурообразования в системе доменный шлак- суглинок-фосфогипс. Установлено что твердофазные и жидкофазные реакции минералообразования ускоряются из-за наличия в фосфогипсе фтористых и фосфатных соединений. Для изучаемой системы получены математические уравнения регрессии для основных показателей качества строительной керамики: усадка, водопоглощение, прочность.

Практическая значимость работы. Показаны возможности технологии, открывающие перспективы существенного (на 80-100%) повышения прочности, сокращения длительности производственного цикла, использования нетрадиционного сырья, механизации и автоматизации процессов, экономии тепла, расширения ассортимента продукции. Предложены критерии и методики формирования структуры керамических смесей, обеспечивающие:

- получение строительной керамики с повышенным уровнем прочности, морозостойкости и декоративности;

- возможность управлять этими свойствами и использовать для производства керамики новые виды природного и техногенного сырья.

Предложены составы и технологические принципы формирования грубозернистых композиций, технологии изготовления стеновой керамики марок 150-250 по прочности и 25, 35, 50 и более по морозостойкости, клинкерного кирпича марки более 100 МПа по прочности и по морозостойкости более 50 циклов, ленточной черепицы с прочностью при изгибе 17,5 МПа, тонкой строительной керамики с прочностью при сжатии 90 - 140 МПа и морозостойкостью более 50 циклов.

Разработан программный комплекс «СтройЭл», позволяющий рассчитать энергосберегающий электропривод основного технологического оборудования,

алгоритм построения математической модели производства строительной керамики с использованием метода группового учета аргументов, определен критерий оптимизации управления процессом обжига, рекомендована программа решения полученной задачи линейного программирования.

Материалы диссертационной работы используются в институте ВХЭС ТарГУ им. М.Х. Дулати в лекциях по дисциплине "Технология керамики", "Физическая химия строительных материалов", "Композиционные строительные материалы", при выполнении курсовых и дипломных работ.

Реализация результатов исследований. Внедрены в производство составы высокопрочного (марки 150 - 200) и морозостойкого (марок 35, 50) кирпича, керамической плитки для облицовки стен и полов на кирпичном заводе ТОО «Стройсервис – Эльф». Результаты работы использованы при внедрении в производство состава кирпича полусухого прессования марки 150 по прочности и 35 по морозостойкости из композиций глин с грубозернистым шлаком в ТОО «АХЕМ INVESTMENT».

В цехе производства кирпича ТОО «Стройсервис Эльф» и в керамическом цехе ТОО «КАЗФОСФАТ» проведены опытно-промышленные испытания облицовочного камня марки 250 по прочности и 35 по морозостойкости, клинкерного кирпича марки по прочности более 1000, по морозостойкости более 50 и разработан технологический регламент. На кирпичном заводе проведены опытно-промышленные испытания ленточной черепицы с прочностью при изгибе 17,5 МПа и маркой 35 по морозостойкости.

Автор защищает:

- закономерности и критерии формирования прочных структур керамики с разнородными и грубозернистыми компонентами;

- научные представления о моделировании структур строительной керамики из грубозернистых композиций с учетом фазовых превращений составляющих этих структур как основе системного подхода к получению строительной керамики с требуемыми свойствами;

- количественные зависимости содержания материала оболочки от соот-ношения размеров агрегатов ядра и оболочки и состава их материалов;

- предложенную взаимосвязь прочности керамики с относительной разностью значений модулей упругости, коэффициентов термического расширения и модулей основности материалов ядра и оболочки;

- разработанные составы, технологию изготовления и результаты внедрения и опытно-промышленных испытаний высокопрочного и морозостойкого кирпича, облицовочного камня, клинкерного кирпича, черепицы и облицовочных керамических материалов из композиций разнородных и грубозернистых компонентов с суглинками, глинами или связками на их основе.

Апробация работы. Материалы диссертации доложены и обсуждены на Международных научно-практических конференциях: «Наука и образование – ведущий фактор стратегии «Казахстан - 2030» (Тараз, 1999); «История и современность», посвященная 55-летию Победы в ВОВ (Шымкент, 2002); «Научно-образовательный потенциал нации и конкурентоспособность страны» (Тараз, 2008); «Химия строительных материалов» (Шымкент, 2008); «Европейская наука ХХ века» (Чехия, 2010); «Актуальные проблемы современных наук» (Польша, 2010); «Актуальные достижения европейской науки» (Болгария, 2010).

Публикации. По теме диссертации опубликовано 37 работ, в том числе получено 2 предпатента на изобретение и одно авторское свидетельство о государственной регстрации объекта интеллектуальной собственности.

Структура работы. Диссертация состоит из введения, 7 разделов, заключения, приложений, списка литературы, включающего 198 источников. Работа изложена на 232 страницах машинописного текста, содержит 81 таблицу и 79 рисунков.

ОСНОВНАЯ ЧАСТЬ

Введение содержит обоснование актуальности темы исследования, определение цели и задачи работы. Приводится научная новизна работы и практическая ценность полученных результатов, сформулированы основные научные положения выносимые на защиту.

В первом разделе выполнен анализ научно-производственного опыта в керамической отрасли. В создание и развитие теории и практики керамических материалов значительный вклад внесли известные ученые А.И. Августинник, П.П. Будников, В.А. Балкевич, И.С. Кайнарский, У.Д.Кингери, Г.В. Куколев, П.А. Ребиндер, С.П. Ничипоренко, А.А.Балакирев, С.Ж. Сайбулатов, Ж.Т. Сулейменов, К.А. Нурбатуров, М.К.Кулбеков, М.С. Белопольскии и др. Анализ литературных данных позволяет выделить следующие проблемы в области производства керамических строительных материалов. Для многих регионов Казахстана, особенно для регионов Юга Казахстана, характерен ограниченный ассортимент выпускаемых видов строительной керамики, что существенно повышает стоимость строительства и не способствуют его развитию. Отсутствует или недостаточно развито производство наиболее востребованных видов керамических изделий, таких как лицевой кирпич, высокомарочный и морозостойкий кирпич, стеновые камни, клинкерный кирпич, черепица. Существует серьезная проблема более полного использования некондиционного и нетрадиционного сырья для производства строительной керамики из-за сложившегося дефицита высококачественного керамического сырья. Из анализа литературных источников видно, что для изготовления строительной керамики можно использовать многие виды некондиционного и нетрадиционного сырья. Важно подобрать компонентные составы, чтобы обеспечить спекание керамики и сформировать при обжиге фазы (муллит, анортит, волластонит, кварц), улучшающие ее свойства. Возможно введение с сырьем уже сформированных кристаллических фаз в виде волластонита. Среди видов непластичного сырья, позволяющих получение строительной керамики с требуемыми свойствами в смесях с некондиционным глинистым сырьем, можно выделить отсевы глинистых сланцев, гранитные отсевы, фосфатно-глинистые, фосфатно-кремнистые сланцы, а также породы, содержащие полевые шпаты. Хотя перечисленные виды сырья распространены по территории Южного Казахстана, в производстве строительной керамики применяются лишь отдельные из них, притом в ограниченных объемах.

Еще одна проблема заключается в том, что не используются или используются весьма ограниченно многие виды отходов промышленности, так не достаточно широко применяются высококальциевые доменные шлаки Таразского металлургического завода, фосфогипс завода минеральных удобрений. Кроме того, технология строительной керамики базируется либо на использовании свойств глинистого сырья, либо на энергозатратных многокомпонентных системах тонкого помола до дисперсности менее 60 мкм. Проблема же получения строительной керамики из разнородных и грубозернистых компонентов не решена. Есть отдельные положительные результаты, но нет единого системного подхода к решению данного вопроса.

Приведенные проблемы показывают, что вопросы научного подхода к спеканию и формированию свойств строительной керамики из грубозернистых композиций, более полного использования нетрадиционного, некондиционного и техногенного сырья при меньших экономических затратах, при сохранении или улучшении свойств строительной керамики являются актуальными.

В основу работы положена рабочая гипотеза, заключающаяся в том, что в керамике из грубозернистых масс зерна создают ее скелет, а тонкодисперсные частицы служат связкой между зернами, образуя оболочку вокруг них. Моделирование структуры строительной керамики по типу «ядро – оболочка» дает представление об упаковке материала и ее изменении в процессе спекания без нарушения сплошности материала.

Во втором разделе приводятся характеристики сырьевых материалов, методы исследования структуры, физико-механических свойств и методика получения керамических материалов.

В третьем разделе представлены результаты исследования составов обжиговых связок и моделирования структуры строительной керамики.

Моделирование структур по типу "ядро-оболочка" проведено при соотношении размеров агрегатов ядра и оболочки 5,10, 20, 30, 40, 60, когда количество вещества оболочки изменялось от 20% до 60%. Исследовали варианты моделей структур строительной керамики: с ядром из алюмосиликатного сырья (ГО, ЦП, ОГС, ФГС); с ядром из агрегатов кварцевого сырья (УКС, ФКС); с ядром из зерен шлака и модели смешанных структур. При измельчении непластичных пород до размера зерен 3 мм, обычно являющегося предельной величиной в технологии строительной керамики, образуется около 5-10% мелкой (менее 0,1 мм) фракции и около 90-95% крупной (0,1 мм и более). Поэтому за основной размер ядер из этих силикатов в моделях структур приняли 3,0; 2,0 и 1,0мм. Размер глинистых агрегатов оболочки изменяли в пределах от 0,05 до 0,25 мм. Соотношение размеров ядра и оболочки находилось в границах от 5 до 60. Предполагается, что менее благоприятные условия по формированию прочных структур с ядром из непластичных кварцсодержащих силикатных пород (непластичных силикатов) и оболочкой из глинистых агрегатов создаются при соотношении их размеров равном 20, а более благоприятные – в границах соотношений от 5 до 10. При соотношении размеров равном 20, толщина оболочки глинистого вещества (25%) недостаточна для заполнения пустот между ядрами. В границах же соотношений от 5 до 10 глинистого вещества оболочки (30-60%) достаточно для сцепления ядер и заполнения пустот между ними. Глинистая оболочка (матрица), когда её много, спекается сама по себе и активно взаимодействует с поверхностью вещества ядра, обеспечивая формирование прочных структур, что вытекает из анализа кривых плавкости смесей непластичных компонентов с суглинками и глинами. Смеси непластичных компонентов с суглинками и глинами в количествах 30-50% образуют меньшее количество разового расплава и имеют более благоприятную динамику его нарастания с ростом температуры по сравнению с глинами, что предопределяет спекание композиций, в отличие от глин, в широком температурном интервале без признаков пережога.

Границы соотношений размеров агрегатов ядра и оболочки от 10 до 20 (содержание глинистого вещества оболочки составляет 30-35%) для формирования плотных и прочных структур являются критическими. Хотя количество разового расплава и динамика его нарастания при таком содержании глин в смесях с непластичными компонентами являются благоприятными для развития спекания. Содержание глинистого вещества оболочки 40-50% достаточно для заполнения пустот между ядрами. Таким образом, прочные структуры с ядром из агрегатов частиц кварцсодержащих силикатных пород и оболочкой из глинистых агрегатов могут обеспечиваться при соотношении их размеров от 5 до 10. Размер ядер из кварцсодержащих силикатных пород может изменяться в пределах 0,1-3,0 мм, размер глинистых агрегатов оболочки – от 0,05 до 0,25 мм. Содержание глинистых агрегатов оболочки может находиться в пределах от 30 до 50%.

Для алюмосиликатного материала, кварцевого сырья и шлака принимали средние значения прочности, полученные из экспериментальных значений прочности обожженных из пресс-порошков образцов и значений прочности самих зерен. Это связано с тем, что в структурах керамики из композиций с перечисленными компонентами ядрами могут быть конгломераты из спеченных тонких частиц и отдельные зерна. Например, ядрами могут быть крупные частицы (1-3 мм) сланцев или зерна кварца, полевого шпата, шлака, прочность которых значительно выше прочности прессовок из дезагрегированных частиц. При определении предполагаемой прочности отсева глинистых сланцев и шлаковой смеси принимали, что примерно 50% сохраняется в виде обломков (крупных частиц) или зерен. При расчете прочности алюмосиликатного материала принимали, что содержание зерен кварца составляет 30%, а полевого шпата – 70%. В итоге получили значения прочностей отдельных составляющих керамики, которые были приняты при расчете прочности материалов. Анализ предполагаемых значений прочности керамических материалов показывает, что из композиций оптимальных составов можно получить разные по назначению строительные материалы: стеновые (прочность при сжатии 10,9-43,4 МПа), черепицу (прочность при сжатии 48,1-127,5 МПа), клинкерный кирпич и облицовочные изделия (прочность при сжатии 134,7-231,3 МПа).

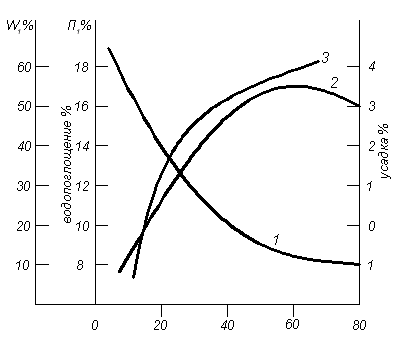

Приведены результаты исследования влияния количества наполнителей ФГС, ГО, УКС, ФКС на некоторые свойства обжиговых связок. Композиции состояли из смеси боя стекла и наполнителей. Связующим служили раствор жидкого натриевого стекла плотностью 1,12г/см3 в количестве 5% от массы сухого вещества и смесь суглинка с бентонитовой глиной в количестве 30%. Истощение природного дефицитного сырья как глины, суглинка являющихся основным сырьем при производстве строительной керамики требует вовлечения в производство нетрадиционных сырьевых материалов. Поэтому исследованы щелочные алюмосиликатные связующие дегидратационного твердения. В качестве наполнителя был выбран тонкомолотый гранитный отсев, а щелочные компоненты представлены едким натром, карбонатом натрия (технической содой), содосульфатной смесью. Расход щелочного компонента составлял до 5% по Na2О. На рисунке 1 приведены изменения водопоглощения, прочности, усадки из композиции гранитных отсевов с щелочными связками при температуре 1000ºС.

Большую роль в формировании структуры таких материалов играют физико-механические свойства связки, а именно адгезионная прочность контактной зоны. Физико-механические свойства связки зависят как от свойств стекловидной матрицы, наполнителей, так и от их количественного соотношения и что не менее важно – от характера взаимодействия между ними.

Для исследования были выбраны следующие соотношения компонентов, мас % смесь суглинка и бентонитовой глины (пластификатор) – в соотношении 9:1 – 75-90; стеклобой – 5-20; наполнитель – ФГС,ГО, ФКС – 5-20. Ориентировочный состав стекловидной связки, масс. %. SiO2 – 65-68; Al2O3 – 9-11; Na2O – 2-4, K2O – 1-2; Fe2O3 – 2-3; CaO – 5-6; MgO – 1-2.

Рисунок 1 – Изменение водопоглощения (1), прочности (2), усадки (3) из композиции гранитных отсевов с щелочными связками при температуре 1000ºС

В процессе спекания композиционного материала исходное стекло матрицы при определенной температуре порядка > 850°С переходит в пиропластическое состояние. В этом состоянии стекло смачивает поверхность частиц тугоплавкого наполнителя. За счет такого взаимодействия между стеклом и наполнителем формируется зона контакта матрицы с наполнителем и при последующей кристаллизации матрицы, эта структура видоизменяется. Однако свойства контактной зоны и после кристаллизации отличается от свойств матрицы. Можно предположить, что между адгезионной прочностью контактной зоны и составом стекла и наполнителя существует определенная взаимосвязь, так как адгезия расплава стекла и поверхности твердой подложки тем выше, чем лучше смачивание этой поверхности расплавом. В свою очередь смачивание расплавами стекол твердых поверхностей зависит от их химического состава, температуры расплава и состояние смачиваемой поверхности. Между адгезией расплава и адгезионной прочностью контакта после затвердевания стекла существует корреляционная зависимость.

Адгезионной прочностью считали напряжение, при которой появляется первая трещина на траншее раздела связка-наполнитель. Момент начала трещинообразования фиксировали на диаграммной ленте в виде характерного острого пика. При хрупком разрушении момент трещинообразования контролировали с использованием акустического эффекта. На основе результатов определения адгезионной прочности образцов получены уравнения регрессии в виде линейных многочленов.

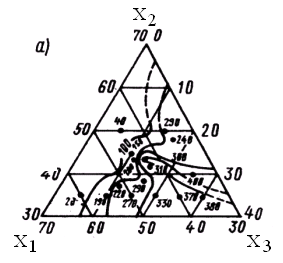

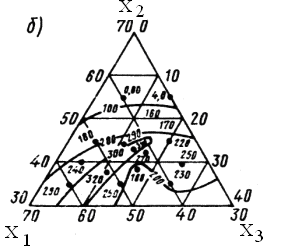

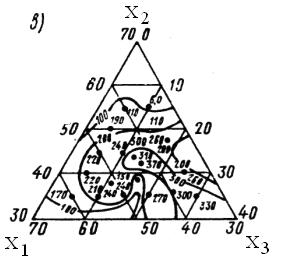

Уравнения характеризуют влияние состава связки на адгезионную прочность композиции с ФГС, ГО, ФКС. По этим уравнениям на тройных диаграммах построены поверхности отклика адгезионной прочности (рисунок 2).

а – композиции с фосфатно-глинистыми сланцами; б – с гранитными отсевами; в – с фосфатно-кремнистыми сланцами.

Рисунок 2 – Поверхности отклика адгезионной прочности