Создание и использование пластмассовых трубопроводов в нефтегазовой отрасли россии

| Вид материала | Автореферат |

- Концепция системы технического регулирования в нефтегазовой отрасли москва, 705.36kb.

- 12-я Всероссийская научно-практическая конференция «Геоинформатика в нефтегазовой отрасли», 25.09kb.

- Основная образовательная программа высшего профессионального образования национального, 1263.38kb.

- Инструкция по диагностике технического состояния трубопроводов бесконтактным магнитометрическим, 388.66kb.

- К рабочей программе учебной дисциплины «Системы автоматики предприятий нефтегазовой, 39.37kb.

- Программа IV международной конференции «модернизация нефтегазовой отрасли-2011», 111.24kb.

- Инструкция по охране труда № при монтаже пластмассовых труб для электромонтажных разводок, 305.8kb.

- 14 октября 2011 года, 74.22kb.

- 1. Вкраткосрочной перспективе нет угрозы каких-либо изменений в системе налогообложения, 744.74kb.

- На правах рукописи, 369.01kb.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Глава 1. Развитие научных и практических основ использования пластмассовых трубопроводов для обеспечения надежности и безопасности систем транспорта нефти, нефтепродуктов и газа

Развитие производства полимерных материалов в середине ХХ в. привело к появлению пластмасс, которые стали использоваться в качестве исходного сырья для изготовления различных промышленных изделий и конструкций.

Химия полимеров формировалась в конце ХIХ–начале ХХ вв., когда ученые начали искать методы получения полимеров химическим путем. На начальном этапе синтетические вещества использовались вместо известных природных полимеров и материалов: древесины, каучука, шелка, слоновой кости и др. Дальнейшее развитие промышленности полимерных материалов привело к появлению пластмасс и эластомеров, многие из которых обладают специфическими свойствами.

Химия полимеров возникла в связи с созданием А.М. Бутлеровым в начале 1860-х гг. теории химического строения. С этого времени формируется сырьевая база производства для вновь синтезируемых полимеров и пластмасс, а потребности различных отраслей экономики развитых стран побудили развернуть массовое производство различных товаров на основе этих материалов.

Передовые научные исследования ученых Англии, Германии, США в конце XIX–начале XX вв. составили основу для развития соответствующих отраслей химической промышленности этих стран. Большой вклад в развитие химии полимеров внесли российские ученые. Одной из первых известных работ в этой области можно считать синтез термореактивной смолы – карболита, осуществленный в 1912 г. Г.С. Петровым, В.И. Лисевым и К.И. Тарасовым. Синтез этого вещества был проведен конденсацией фенола или крезолов с формальдегидом в присутствии катализатора – нефтяных сульфокислот. В 1914 г. было организовано производство карболита на заводе близ Орехово-Зуево, национализированном в начале 1919 г. и получившем название «Карболит». До 1922 г. это было единственное предприятие по производству пластмасс в России.

В 1921 г. началась разработка нового способа получения различных изделий из карболита – метода холодного прессования, внедренного в 1922 г. в производство. В 1926 г. был введен в эксплуатацию первый цех для производства карболитовых изделий методом горячего прессования. Это явилось начальным этапом производства широкого ассортимента изделий из термореактивных пластмасс в России. В этот период разрабатываются методы конструирования пресс-форм, создается российская школа конструирования, основателем которой является А.И. Кудаков.

В 1922 г. начались работы по получению целлулоида и фенолформальдегидных смол типа карболита на Охтинском пороховом заводе. В 1925 г. была завершена разработка технологии фенолформальдегидных смол. В этом же году было начато их производство. В 1926 г. на заводе был введен в эксплуатацию цех по получению целлулоида производительностью 150 т/г. В 1925 г. под Москвой был создан завод по производству белкового пластика галалита на основе казеина. Галалит применялся для изготовления различных изделий методом штамповки и механической обработки. Завод выпускал продукцию высокого качества и успешно проработал до конца 1970-х гг.

В последующие годы развитие пластмассового производства пошло по пути создания новых материалов и открытия производств для их изготовления.

Потребности производства в новых типах полимеров и материалов из них, необходимость освоения обширных инновационных проектов в области пластмасс потребовали значительного расширения масштабов научно-исследовательских работ. В период с начала 1930-х до конца 1970-х гг. были организованы ведущие научно-исследовательские учреждения в этой области.

Опыт развития этой отрасли показал, что наиболее эффективными для решения инновационных задач явились научно-производственные объединения, в состав которых включались научно-исследовательские подразделения и промышленные заводы и комбинаты, позволяющие эффективно внедрять в производство актуальные научные разработки. Именно такой подход в реализации планов развития химии пластмассовых материалов был осуществлен в 1970–1980-е гг.

В 1969 г. в Ленинграде на базе НИИПП и его экспериментального завода было организовано первое в промышленности пластмасс Охтинское НПО «Пластполимер» с включением в его состав Охтинского химического комбината, Ленинградского филиала Гипропласта и филиалов в Новосибирске и Грозном.

Исключительную роль в создании полимерных материалов нового типа и высокоэффективных технологических процессов их производства сыграли выдающиеся ученые России Г.С. Петров, С.Н. Ушаков, К.А. Андрианов, А.А. Берлин, А.А. Ваншейдт, Г.В. Виноградов, Н.С. Ениколопов, С.Н. Журков, В.А. Карпин, В.В. Коршак, М.М. Котон, И.П. Лосев, А.Н. Праведников, Б.Н. Рутовский, Н.Н. Семенов, Г.Л. Слонимский, Н.М. Эмануэль и др.

Особая страница в истории производства пластмасс в России – годы Великой Отечественной войны (1941–1945 гг.). В начале войны заводы по производству пластмасс и изделий из них и научно-исследовательские организации, расположенные в Москве, Московской области и Ленинграде, были эвакуированы на Урал и в Сибирь, и там на их базе в 1941–1942 гг. был создан ряд предприятий, в частности Кемеровский завод, Новосибирский химический завод, Свердловский и Нижнетагильский заводы пластмасс, Челябинский завод органического стекла и Новосибирский камфорный завод. В 1944 г. был организован Тюменский завод пластмасс. За короткий срок на этих заводах был организован выпуск продукции для нужд фронта. В 1943 г. на базе МЭЗа и Ленинградского института пластмасс в Москве был организован Научно-исследовательский институт пластмасс (НИИПМ).

Конец 1960-х гг. ознаменовался резким ростом использования пластмассовых материалов в различных отраслях экономики России. За счет строительства и ввода новых мощностей, реконструкции и технического перевооружения действующих производств, внедрения современных научно-технических разработок производство синтетических смол и пластмасс в период с 1966 по 1970 гг. увеличилось более чем в 2 раза: с 803 тыс. т в 1965 г. до 1670 тыс. в 1970 г.

В целях повышения эффективности производства изделий из пластмасс в 1978 г. было создано специализированное объединение «Союзпластпереработка», включившее 35 промышленных предприятий, научно-производственных объединений, проектный институт и ряд других организаций, 85% из которых территориально были расположены в России.

Интенсивное развитие нефтегазовой отрасли России в этот исторический период также способствовало расширению промышленного производства конструкционных пластмасс, которые в свою очередь позволили повсеместно использовать трубы и различные детали из них для трубопроводов при сборе и транспортировании продукции нефтегазовых месторождений.

Развитие нефтегазовой инфраструктуры России на современном этапе характеризуется стремительным расширением сферы применения пластмассовых труб в трубопроводных системах этой отрасли. Пластмассовые трубопроводы обладают рядом достоинств: высокая химическая стойкость к нефтегазовым средам, высокие диэлектрические свойства, малая величина шероховатости внутренней поверхности труб, небольшая плотность пластмассового материала, высокая технологичность строительства трубопроводов, эластичность и т. д. К их недостаткам можно отнести относительно невысокую механическую прочность (по сравнению с металлическими трубами), пониженную термостойкость, большой коэффициент температурного расширения, значительную хрупкость при низких температурах, горючесть. В настоящее время созданы пластмассовые трубы, позволяющие существенно сократить отмеченные недостатки и сделать этот вид труб конкурентоспособными.

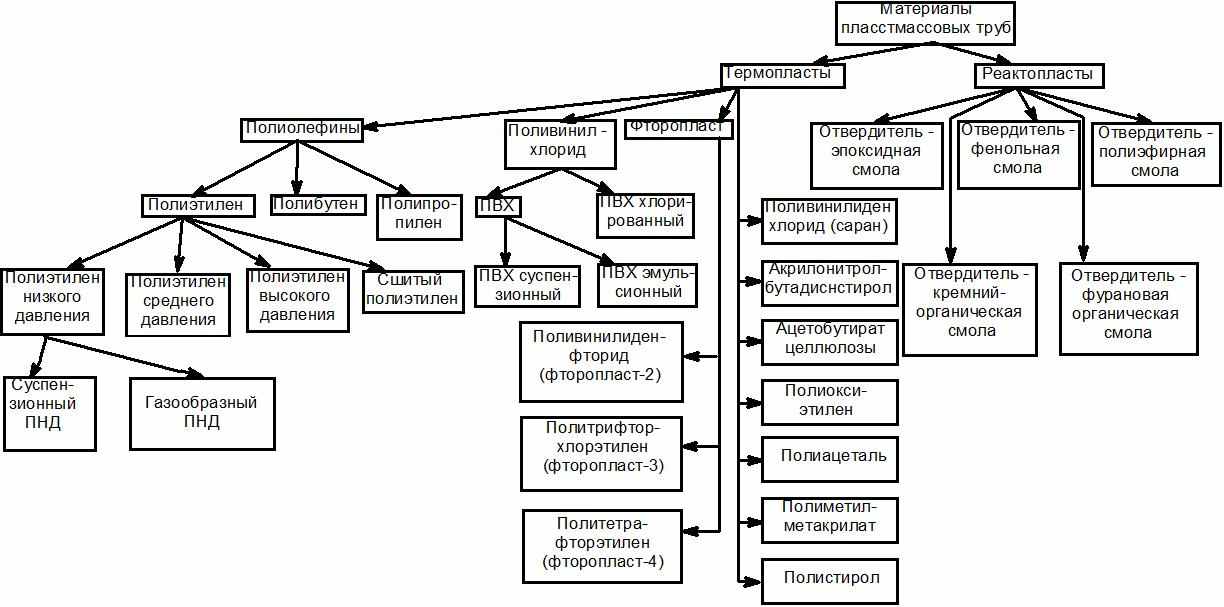

Исходным сырьем для пластмассовых труб является термопластичные и термореактивные полимерные соединения (термопласты и реактопласты).

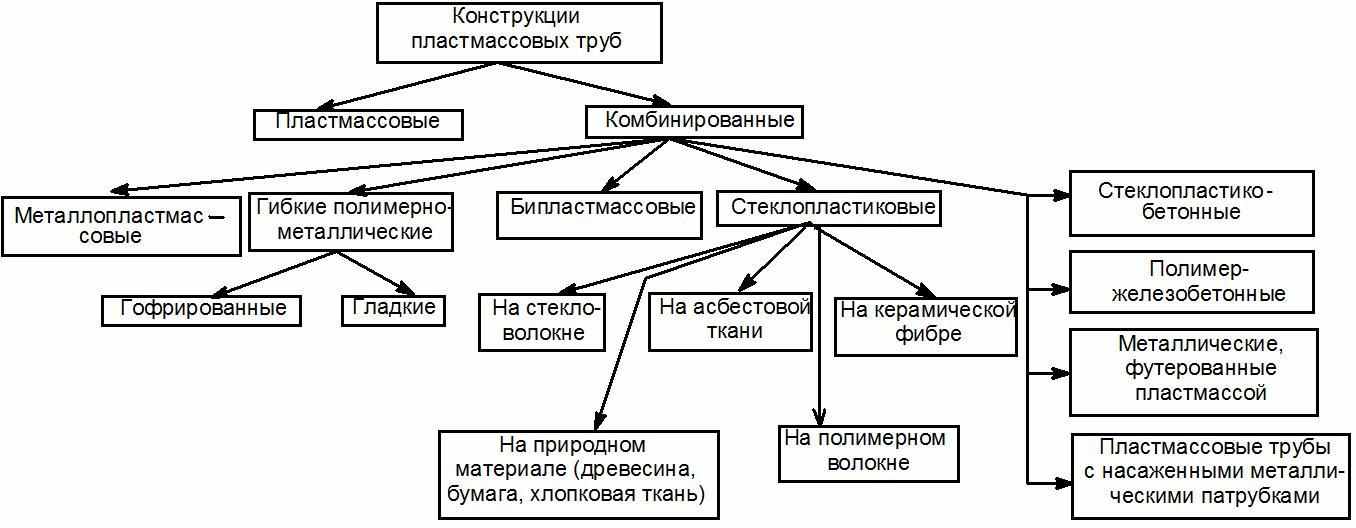

Создание классификационных схем позволяет оценить состояние рассматриваемого вопроса на определенном историческом этапе, систематизировать накопленные знания, обосновать направление развития в рассматриваемой области. Как видно из рисунков 1 и 2, для труб из полимерных материалов имеется возможность изменения уровня одних эксплуатационных характеристик за счет других. Существенным признаком классификации пластмассовых труб является их конструктивная характеристика, поскольку именно это определяет прочность конструкции труб и возможность транспортирования по ним различных сред. Для каждого типа полимера и конструкции трубы существуют определенные границы по возможным напряжению и температуре эксплуатации, экономическим факторам, в пределах которых применение того или иного вида трубы наиболее выгодно. При игнорировании этих показателей преимущества труб из одних материалов перед другими теряются.

Количество труб, изготовленных из термопластов, к началу 1990-х гг. измерялось десятками тысяч километров. Наиболее широкое применение получили различные модификации полиэтилена, полипропилена и поливинилхлорид.

Из реактопластов наибольшее распространение при изготовлении труб для промысловых условий эксплуатации нашли стеклопластиковые трубы. Материал для труб создается в процессе изготовления, и свойства его в основном зависят от используемых компонентов, их массового соотношения, вида армирования, способа изготовления и ряда других факторов.

Область использования стеклопластиковых труб очень широка и зависит от свойств связующего полимера. Стеклопластиковые трубы обладают повышенной прочностью при растяжении, что позволяет выдерживать давление до 2,5 МПа. Основными достоинствами труб из реактопластов являются их высокая коррозионная стойкость, значительная прочность, низкие шероховатость, коэффициент линейного расширения, теплопроводность, способность сопротивляться действию блуждающих токов и отложений парафина, невысокая плотность, легкость монтажа, длительный срок эксплуатации, экологичность при строительстве и эксплуатации. Трубы диаметром до 500 мм нашли широкое применение на нефтепромыслах (обсадные и насосно-компрессорные трубы, трубы для транспортирования нефти, водогазонефтяных эмульсий, попутного газа), в системах транспорта пластовой воды и других агрессивных сред. Реактопласты используются также для футеровки труб, выполненных из других материалов с целью повышения их стойкости к агрессивным средам.

Разработанные в середине 1970-х гг. комбинированные пластмассовые трубы сочетают в себе свойства различных материалов: рабочие поверхности выполняются из химически стойкого материала (пластмассы), а силовые несущие элементы – из металла или волокнистых материалов. Основным преимуществом многослойных композитных труб является объединение достоинств пластмассовых труб в одном материале, имеющем хорошую прочность на разрыв в сочетании с гибкостью и коррозионной стойкостью. На строительном рынке они появились в начале 1980-х гг.

К началу 1990-х гг. широкое распространение получили металлопластмассовые трубы. Важной их особенностью является небольшой коэффициент теплового расширения. Это позволяет обходиться без компенсаторов, увеличивать расстояние между опорами при монтаже. Металлопластмассовые трубы и фитинги универсальны и могут использоваться в системах транспортировки различных жидкостей и газов. Высокая гибкость трубы и стабильность приданной ей формы позволяют свести к минимуму использования соединительных частей.

Уже в 1989 г. на нефтяных месторождениях Сибири, Удмуртии, Башкирии, Северного Кавказа и Западного Урала эксплуатировалось около 2500 км металлопластмассовых труб на выкидных линиях систем нефтесбора с рабочим давлением до 4 МПа.

Рисунок 1 – Классификация материалов, используемых при производстве пластмассовых труб

Конструкции труб

с применением пластмасс

Рисунок 2 – Классификация труб с применением пластмасс при их изготовлении

Одной из разновидностей комбинированных труб, успешно внедренных в нефтегазовую инфраструктуру, являются бипластмассовые трубы, представляющие собой тонкостенные полиэтиленовые трубы, упрочненные наружной стеклопластиковой оболочкой. Высокие физико-механические свойства и химическая стойкость бипластмассовых труб позволяет широко применять их для строительства выкидных линий нефтегазовых скважин, сборных коллекторов, газопроводов, нефтепродуктопроводов.

В целом, в трубопроводном транспорте к 1990-м гг. сформировалась тенденция отказа от применения металлических труб в тех областях нефтегазовой инфраструктуры, где возможно эффективное использование пластмассовых труб.

Глава 2. Исторические аспекты развития исследований по изучению факторов, осложняющих применение и эксплуатацию трубопроводов из пластмассовых материалов

На начальном этапе использования труб из полимерных материалов производилась качественная оценка стойкости материалов в различных химических соединениях. В России в 1970-е и в начале 1980-х гг. появилось большое количество исследовательских работ по изучению сравнительной стойкости конструкционных полимеров к действию нефтепромысловых сред.

В начале 1980-х гг. в НИИТЭХИМ был разработан каталог, в котором обобщались результаты многолетних исследований различных организаций и предлагалось относительную коррозионную стойкость полимерных материалов оценивать по трехбалльной системе.

В этом каталоге приведены данные о химической стойкости труб из четырех наиболее распространенных в России и за рубежом термопластов: полиэтилена низкой плотности, полиэтилена высокой плотности, полипропилена и поливинилхлорида в более чем 800 агрессивных органических и неорганических средах.

Составители каталога химической стойкости труб из термопластов рекомендуют систематизированные данные рассматривать как ориентировочные, поскольку в источниках, данные которых легли в основу настоящего каталога, в большинстве случаев не освещены условия испытания (нагружение, время экспозиции, изменения в весе и объеме и т.д.). Окончательное заключение о пригодности и долговечности труб в контакте с газоводонефтяными смесями продукции скважин нефтяных и газовых месторождений может быть составлено на основе испытаний, проведенных в условиях, близких к эксплуатационным.

В

11

1982 г. ВНИИСТ и ВНИИСПТнефть были проведены научно-исследовательские работы по исследованию изменения свойств полимерных материалов в условиях нефтегазосбора и утилизации сточных вод. В соответствии с планом работ были детально исследованы вопросы воздействия нефти и нефтепродуктов на полиэтиленовые трубы и их сварные соединения, а также определялось изменение их работоспособности (ползучести, долговечности) в условиях транспортировки продукции скважин (нефти и минерализованной воды). Объектом исследований явились трубы из полиэтилена марок ПНД63С и ПВД160СЛ (ГОСТ 18599-83) и их сварные соединения. Исследовались диффузия нефти в полиэтилен марки ПНД63С и влияние ее на механические свойства материала труб и их сварные соединения, долговечность сварных соединений труб ПВД160СЛ при одноосном растяжении в различных средах (воздух, нефть, дизельное топливо), а также долговечность этих труб при гидростатическом нагружении нефтью. Процесс диффузии нефти в материал труб изучали сорбционно-весовым методом на кольцах, полученных из труб ПНД63С при различных температурах испытания (20–60 оС).

Изменение параметров, характеризующих механические свойства материала труб и их сварных соединений, оценивалось растяжением на образцах, равномерно насыщенных по толщине нефтью до определенной концентрации. Изучение долговечности сварных соединений труб из материала ПВД160СЛ проводили на стендах для длительных испытаний при температуре 20 оС. Испытуемыми средами явились воздух, нефть, дизельное топливо. Фиксировались величины нагрузки, время для разрушения и характер разрушения образцов. В результате этих испытаний получены кривые сорбции нефти в полиэтилен, качественная картина которых затем неоднократно подтверждалась другими испытаниями. В этих исследованиях было показано, что полиэтилен ограниченно набухает в нефти, при этом предельные концентрации нефти для рассмотренной марки полиэтилена в зависимости от температуры (20–60оС) составляет (4,90–7,41 %).

При исследовании процесса сорбции нефти в полиэтилен была установлена возможность применения к его описанию закона Фика. Кратковременные испытания на растяжение образцов сварных соединений и материала труб с различной концентрацией нефти в полиэтилене показали, что прочность и модуль упругости материала уменьшается с увеличением концентрации, а относительное удлинение возрастает. Детально было исследовано изменение относительной деформации полиэтиленовых (ПНД) образцов (марки 203-01 ГОСТ 16338-85) от концентрации нефти и дизельного топлива (ГОСТ 305-82). Установлено, что в течение шести лет наружный диаметр патрубка вследствие ползучести при действии внутреннего давления 0,4 МПа при нагружении водой увеличился на 2,8%, а при нагружении нефтью на 7,5%, т.е. ползучесть полиэтиленовых труб при действии нефти оказалась в 2,6 раза выше, чем при действии воды.

В 1967 г. Д.Ф. Каганом была использована для аналитического описания экспериментальных данных логарифмическая модель ползучести. Было показано, что эта модель удовлетворительно описывает экспериментальные данные с погрешностью не более 5–7 %.

Исследования Д.Ф. Кагана позволяют сделать вывод о том, что при проектировании полиэтиленовых трубопроводов помимо расчета на долговечность необходимо производить проверочный расчет на предельную деформацию ползучести на весь нормативный период эксплуатации трубопровода. Эта деформация (относительное увеличение наружного диаметра труб) не должна превышать 3%.

При исследовании стойкости конструкционных полимеров к действию нефти особенно важным является изучение их воздействия в местах сварных соединений труб. Работы, проведенные в ВНИИСТ в 1984 г., позволили оценить влияние нефти на сварные соединения путем анализа изменений кратковременной прочности при растяжении, стойкости к растрескиванию под напряжением в растворах поверхностно-активных веществ, а также долговечности при испытании внутренним гидростатическим давлением сварных патрубков. Были рассмотрены все возможные комбинации сварных соединений труб, которые являются наиболее характерными для практики строительства, эксплуатации и ремонта трубопроводов, транспортирующих нефтесодержащие среды. Все образцы разрушались в околошовной зоне, прочность соединений находилась на уровне прочности основного материала труб.

Было установлено, что повышение стойкости сварных соединений к растрескиванию при воздействии нефти происходит по следующим причинам:

- из-за пластификации поверхностного слоя трубы снижается концентрация напряжений в дефектах поверхности;

- пластификация материала приводит к сдвигу его релаксационного спектра в сторону уменьшения времени релаксации, что способствует снижению сварочных напряжений;

- набухание материала приводит к перераспределению напряжений по толщине стенки трубы в сторону их снижения в наиболее дефектных поверхностных слоях.

Гидростатические испытания показали, что при насыщении полиэтиленовых труб нефтью долговечность сварных соединений не уступает долговечности основного материала трубы.

В конце 1960-х и начале 1970-х гг. начались комплексные исследования по использованию стеклопластиковых и полиэтиленовых труб в системе промыслового сбора продукции скважин в производственном объединении «Башнефть» и УфНИИ (позднее во ВНИИСПТнефть). Эти исследования проводились Л.Г. Колпаковым, А.Н. Гоником, Н.Г. Пермяковым, В.Я. Мироновым, Ю.Г. Рождественским, Д.В. Золотовым и др. Было установлено, что при работе стеклопластиковых труб в средах с температурой выше 82 оС в них возникают довольно высокие термические напряжения за счет большой разницы коэффициентов линейного расширения стеклонаполнителя и связующего. Величина этих напряжений зависит от соотношения стекловолокна и смолы.

Дальнейшие исследования, проведенные Н.Г. Пермяковым, А.Н. Тынным, Ю.В. Моисеевым и др., показали, что воздействие сред нефтепромыслов необходимо рассматривать как воздействие многокомпонентной смеси, состоящей из различных составляющих, которые сами по себе и в комплексе оказывают существенное влияние на свойства полимеров трубопроводов.

Оценка стойкости полиэтилена к углеводородному газу была проведена в цикле работ В.С. Логинова, Г.К. Кайгородова и других исследователей с 1969 по 1991 гг. Опыт эксплуатации газопроводов из полиэтиленовых труб показал высокую стойкость материала к природному газу и меньшую устойчивость к сжиженной и газообразной пропан-бутановой смеси. Было установлено, что от воздействия паровой фазы этих газов материал набухает, а при длительном нахождении в жидкой фазе теряет часть массы. Это особенно касается полиэтилена низкой плотности. Было также отмечено, что воздействие активных сред проявляется в большей степени на полиэтиленовые конструкции, находящиеся в напряженном состоянии.

Как показали исследования, проведенные во ВНИИСТ, ВНИИСПТнефть, ПО «Башнефть» и др., при формировании окончательного заключения о стойкости и долговечности пластмассовых труб в контакте с интересующей средой необходимо провести анализ конкретных условий и всех факторов, влияющих на химическую стойкость пластмасс. В качестве количественной характеристики для определения расчетного сопротивления материала труб или рабочего давления в этих исследованиях предлагается использовать коэффициент химической стойкости материала трубопровода. При транспортировании нефти, представляющей собой смесь ароматических и алифатических веществ, по пластмассовым трубопроводам коэффициент химической стойкости следует принимать 0,7 (при температуре нефти 60 °С и напряжении в стенке труб 5 МПа) и 0,95 (при температуре 60 °С и напряжении в стенке труб 3 МПа). При температуре 20 °С и напряжении материала труб 4,5 и 2,8 МПа долговечность рекомендуется принять равной 23 годам. В ряде исследований показано, что долговечность полиэтиленовых труб при транспорте нефти зависит от условий эксплуатации трубопровода и толщины стенки используемых труб. В силу небольшого числа входных параметров для определения коэффициента химической стойкости воспользоваться приведенными значениями этого коэффициента по предложенным моделям крайне сложно. На рисунке 3 показана полученная в работе зависимость параметров коэффициента химической стойкости от изменения диаметра труб, позволяющая количественно оценит влияние различных факторов на эксплуатационные характеристики материала пластмассовых труб.

В работе установлено, что зависимость коэффициента химической стойкости от диаметра трубопровода имеет характерный минимум. Объясняется это тем, что данный параметр снижается с возрастанием давления в трубопроводной системе, однако с ростом диаметра возрастает также толщина стенок труб, что ведет к некоторому росту коэффициента химической стойкости материала труб. Расчеты также показали, что с ростом температуры значение этого коэффициента снижается и минимум смещается в сторону больших значений диаметра труб.

С 1965 г. изучались токсикологические характеристики наиболее распространенных в России термопластов, знания о которых особенно важны в процессе сварки труб.

Опыт эксплуатации промысловых систем сбора нефти и газа показал, что отложения из асфальтосмолистых веществ и парафина на внутренней поверхности труб являются одним из значимых факторов, снижающих эффективность применения и эксплуатации трубопроводных систем из полимерных материалов.

Материал труб – полиэтилен низкого давления. (Д = 0.62∙10-3 м2/г,

А = 1,49∙106 год, в1 = - 6,4, в2 = 1,3; β = 0,447, С∞ = 4,9%, К2 = 150 МПа,

К3= 0,353, К4 =0,045). Д, А, в1, в2, , С∞, К2, К3 , К4 – параметры модели диффузии нефти в ПНД. Кривые: 1 – при температуре 20 °С; 2 – 40 °С; 3 – 60 °С

Рисунок 3 – Зависимость коэффициента химической стойкости

КХ от диаметра труб Дтр.

Одним из первых в отечественной науке влияние качества обработки внутренней поверхности труб на интенсивность их запарафинирования было определено в 1955 г. П.П. Галонским, который показал, что неровная поверхность, наличие шероховатости и оспин коррозии способствуют большей интенсивности отложений парафина.

В.П. Тронов исследовал свойства более 50 материалов различной природы и выявил, что энергетическое состояние поверхности играет исключительно важную роль в процессе ее парафинизации при контакте с нефтью.

В качестве косвенных показателей полярности поверхности им рассматривались диэлектрическая проницаемость и угол смачивания на границе раздела «твердое тело – вода – воздух». Было установлено, что с увеличением полярности (гидрофильности) поверхностей интенсивность запарафинирования образцов падает.

Испытания позволили сделать заключение о том, что внутренняя поверхность из пластмассы гидрофобна, неполярна и имеет принципиально почти одинаковое с молекулами парафина строение и поэтому является наилучшим объектом для образования зародыша, а затем и роста кристаллов парафина. Это и ведет к интенсивному процессу парафинизации пластмассовых труб.

В 60-70-е гг. XIX века был исследован механизм парафинизации пластмассовых труб в зависимости от состава высокомолекулярных отложений. Изучение этих отложений по содержанию асфальтенов, смол и парафина показало, что увеличение количества отложений и их уплотнение происходит, как правило, только за счет увеличения содержания в последних парафиновых углеводородов.

Приведенный выше исторический анализ научных исследований позволяет сделать вывод о том, что до начала 1990-х гг. в России практически были получены все основные результаты по изучению влияния нефтегазовых сред на материалы пластмассовых труб, используемых в те годы в промышленном производстве.