Д. А. Животов удк 470. 31: 674. 21

| Вид материала | Документы |

- Удк 470. 31: 674. 21 Левинский Ю. Б., Агафонова, 109.37kb.

- Удк 314. 74 (574) (470): 325(574) (470), 31.25kb.

- Удк 502. 4: 34/35: 57 581. 5/531. 5 470, 155.75kb.

- Удк 339. 9(470)(075. 8) Ббк, 7329.81kb.

- Удк 94 (477 : 470) "18" : 929 О, 9.86kb.

- Удк 616. 315. 317-007. 254-08(470. 57), 592.1kb.

- Удк 616. 995. 4/. 7: 636. 2 470, 70.33kb.

- Богачова Олена Вікторівна удк 340. 134(477):(470+571):(438) закон, 1417.02kb.

- Учебное пособие Павлодар удк 94(574+470. 4/. 5+571. 1)(075. 8) Ббк 63. 3(5Каз+2Рос)5я73, 3633.95kb.

- Удк 631. 674. 5 Орошение кукурузы на силос, 82.73kb.

Д. А. Животов

УДК 470.31:674.21

О материале ЛВЛ и его физико-механических свойствах.

Дальнейшее развитие деревянных конструкций невозможно без разработки и внедрения новых технологий производства изделий на основе древесины. О необходимости расширения применения дерева в жилищном строительстве, в том числе в рамках приоритетного национального проекта «Доступное и комфортное жилье – гражданам России» указано в перечне поручений Президента Российской Федерации по итогам совещания по вопросу развития лесного хозяйства и лесопромышленного комплекса 6 апреля 2006 г.

В 1960-70х годах отечественными учеными был предложен материал, получаемый путем лущения березовых заготовок с последующим прессованием. Новый материал открывал широкие перспективы применения в строительной области. К сожалению, запустить материал в массовое производство не удалось, по причине отсутствия высокопроизводительного технологического оборудования.

Однако, получение материала (ЛВЛ), путем прессования листов хвойного шпона, с предварительным нанесением на него синтетического связующего получило широкое распространение в других странах (от англ. LVL – Laminated Veneer Lumber).

Как и любой материал ЛВЛ обладает преимуществами и недостатками [1,2].

Достоинства ЛВЛ:

- широкий размерный ряд ( толщина - от 21 до 75 мм, ширина от 200 до 1800 мм, длина от 2,5 до 18 м и даже 60м – завод в г. Торжок);

- высокие прочностные показатели;

- стабильность размеров, не подвергается разбуханию-усушке и короблению;

- благодаря послойному склеиванию шпона в продольном направлении образуется однородный конструктивный материал (брус) без природных дефектов (сучки, косослой, свилеватость);

- хорошо гвоздится (не растрескивается от гвоздей), легко обрабатывается с помощью традиционных инструментов, как в заводских условиях, так и на строительной площадке;

- экологическая чистота и эстетичность;

- не большой вес, и как следствие, возможность исключить из технологического процесса грузоподъемные механизмы, ускорить и удешевить строительство;

- проблема огнестойкости решается технологией производства ЛВЛ, путем пропитки негорючим связующим (смолой) шпона в процессе прессования, при возникшей необходимости с использованием широкого ряда эффективных противопожарных и специальных составов.

Недостатки ЛВЛ:

- стоимость на 01.06.2009 года равна 31500 руб/м3 со склада, что обусловлено малыми масштабами внутреннего потребления и производства. Для примера, стоимость бакфанеры – 45000 руб/м3, пиломатериал – 5000 руб/м3 на 01.06.2009.

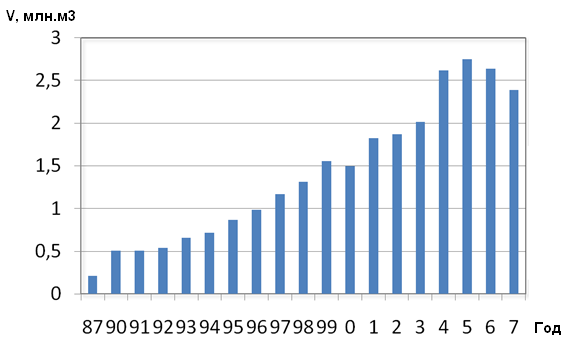

- дефицитность - на территории РФ работает 2 завода (г. Югра, Ханты-Мансийский АО Vпроизв=до 100 тыс.м3/год и г.Торжок, Тверская обл., Vпроизв=до 250 тыс.м3/год). Для примера в США Vпроизв=2-2,5 млн.м3/год (рис.1) [3].

Производятся 3 основных типа ЛВЛ для применения в:

- Балках (Ultralam R(США), Kerto S (Финляндия));

- Стойках (Ultralam X(США), Kerto T (Финляндия));

- Панелях (Kerto Q (Финляндия)).

На сегодняшний день отсутствует стандарт производства ЛВЛ. Каждый завод изготавливает продукцию согласно собственных ТУ. Необходимо создание единых требований ГОСТ для получения ЛВЛ с одинаковыми физико-механическими свойствами (учитывая регион произрастания сырья).

Рис.1. Производство ЛВЛ в США в млн.м3 в год.

Предложение к внедрению в строительную отрасль новых, прогрессивных материалов требует проведения полного цикла исследований, связанных в первую очередь с нехваткой информации в научной и технической литературе. Обзор коммерческой литературы показал, что на сегодняшний день фирмы-распространители предлагают различные решения применения ЛВЛ, основываясь на зарубежный опыт и нормы. К сожалению, это не верно. Существуют разногласия между Eurocode (европейские нормы) и СНиП, связанные в первую очередь с методикой расчета и испытаний строительных изделий и конструкций, а также с выбором характера нагружения, сочетания нагрузок и т.д. Безусловно, примеры конструкций воплощенные в жизнь иностранными учеными и инженерами заслуживают пристального внимания, вызывают глубокий интерес и восхищение, но есть потребность в развитии собственных традиций, основанных на применении ЛВЛ для строительной области в России.

В виду присутствия различий, нельзя брать за основу данные предлагаемые зарубежными партнерами, необходимо провести доскональное исследование ЛВЛ с получением физико-механических характеристик на основании российских норм и стандартов, с целью внедрения его в ответственные строительные конструкции.

Важными показателями для любого материала являются плотность, пористость, водопоглощение, влагоотдача, гигроскопичность, водопроницаемость, морозостойкость, теплопроводность, звукопоглощение, огнестойкость, огнеупорность и некоторые другие. В ходе выполнения диссертационной работы на тему: «Применение ЛВЛ в плоских балочных фермах» были определены показатели плотности и влажности для ЛВЛ марки (Ultralam R, Kerto S) завода в г. Югра, Ханты-Мансийский АО.

Разработана методика испытаний.

Подготовка к испытаниям:

Образцы должны быть изготовлены с гладкими параллельными и взаимно перпендикулярными кромками и не должны иметь в наружных слоях пороков или дефектов обработки.

Отклонения от номинальных размеров по длине и ширине образца из бруса, клееного из шпона не должны превышать 0,5 мм. Отклонения по длине образца, длиной более 100мм, не должны быть более 1мм. Если толщина образца равна толщине продукции, то отклонение образцов по толщине не должно превышать допускаемых отклонений по толщине продукции.

До проведения испытаний образцов их кондиционируют до нормализованной влажности при влажности воздуха (65+-5)% и температуре (20+-2)oС. Окончание кондиционирования устанавливают по изменению массы двух- трех контрольных образцов повторными взвешиваниями через каждые 24 часа. Кондиционирование прекращают, когда разница между последовательными взвешиваниями будет не более 0,1% массы образца.

Определение влажности.

Сущность метода заключается в определении взвешиванием массы воды в образце и вычислении в процентах ее отношения к массе образца после высушивания до абсолютно сухого состояния.

Взвешивание образцов в измельченном состоянии производят в стеклянных чашках с крышками. Взвешенные образцы высушивают в сушильном шкафу с естественной циркуляцией воздуха (103+-2)оС до постоянной массы. Высушивание образцов считают законченным, если разность между двумя последовательными взвешиваниями, произведенными через 2ч одно после другого, будет не более 0,01г. После охлаждения в эксикаторе с безводным хлористым кальцием или серной кислотой образцы взвешивают с той же точностью.

При определении влажности бруса, клееного из шпона, окончание высушивания устанавливают по изменению массы двух-трех контрольных образцов повторными взвешиваниями через каждые 6ч. Массу образцов считают постоянной и высушивание прекращают, когда разница между двумя контрольными взвешиваниями будет не более 0,1% массы образцов.

Определение плотности.

Сущность метода заключается в определении массы образца взвешиванием, объема - измерением и вычислением отношения массы к его объему.

Толщину образцов измеряют следующим способом: в четырех точках. За толщину образца принимаем среднее арифметическое результатов четырех измерений толщиномера. Длину и ширину образцов измеряют в двух местах параллельно кромкам на расстоянии 25 мм от них (рис.2).

Рис.2.

За длину и ширину образца принимают среднее арифметическое результатов двух измерений.

Обработка результатов.

Влажность (W) в процентах вычисляем с округлением до 0,1% по формуле:

при сушке без стеклянных чашек

,

,где

- начальная масса образца, кг (г);

- начальная масса образца, кг (г); - масса образца, высушенного до постоянной массы, кг (г);

- масса образца, высушенного до постоянной массы, кг (г);Плотность (ρ) в кг/м3 (г/см3) вычисляем с округлением до 1,0 кг/м3 ( 0,01 г/см3) по формуле:

,

,где m - начальная масса образца, кг (г);

l – длина образца в м (см);

b – ширина образца в м (см);

s – толщина образца в м (см);

Аппаратура, материалы и реактивы.

- весы по ГОСТ 24104-88 с точностью взвешивания до 0,01г;

- сушильные шкафы с естественной циркуляцией воздуха, обеспечивающие постоянную температуру (103+-2)оС;

- эксикатор и лабораторные стеклянные чашки с крышками типа ЧН по ГОСТ 25336-82;

- хлористый кальций или серную кислоту концентрации не менее 94% (плотность 1,830-1,835 г/см3);

- углекислый безводный натрий по ГОСТ 83-79 или углекислый кристаллический натрий по ГОСТ 84-76;

- штангенциркуль по ГОСТ 166-89 с точностью измерения до 0,01мм;

- микрометр или толщиномер по ГОСТ 11358-89 с точностью измерения до 0,01мм.

Производитель: ОАО «ЛВЛ-Югра» 628184, Россия, ХМАО — Югра, Тюменская обл., г. Нягань, ул. Лазарева, д. 28 тел.: +7 (34672) 5-21-69. Дата изготовления: 10.02.2009 г.

Порода древесины – хвойные (ель, сосна).

Размеры – закуплена партия бруса сечением 30х100 L=3000мм в количестве 46 шт.

Марка – Ketro S.

Количество испытанных образцов – плотность - 5 шт., влажность – 5шт.

Среднее значение влажности доставленных образцов 7,6 % - гигрометр МС-160SA (рис.3).

Рис.3. Гигрометр МС-160SA

Для получения полной картины испытаний определены значения относительной влажности на улице и складе хранения материала (табл.1,2):

Таблица 1

| Среднее значение погодных условий за окном 18-29 мая 2009 года | |||

| Время суток | Температура воздуха, 0С | Атм.давление, мм.р.ст | Влажность воздуха |

| день | +5.4 | 756 мм | 73,2% |

| вечер | +4.6 | 764,6% | 82,8% |

| ночь | +2.2 | 765,2% | 79,4% |

Таблица 2

| Относительная влажность на складе хранения материла до эксперимента | ||

| Дата замеров | Относительная влажность воздуха, % | Средняя относительная влажность воздуха, % |

| 17.04.09 | 64,8 | 61,4 |

| 18.04.09 | 70,1 | |

| 19.04.09 | 48,0 | |

| 20.04.09 | 57,8 | |

| 21.04.09 | 58,8 | |

| 22.04.09 | 57,2 | |

| 23.04.09 | 54,1 | |

| 24.04.09 | 56,3 | |

| 25.04.09 | 58,5 | |

| 26.04.09 | 65,9 | |

| 27.04.09 | 64,2 | |

| 28.04.09 | 70,5 | |

| 29.04.09 | 72,2 | |

Применялся гигрометр психометрический ВИТ-1. Дата поверки: 05.07.2007. №свидетельства 0099326 по ТУ 25-11.1645-84.

Определение значений плотности и влажности производилось в лаборатории Государственной Северо-Западной таможни на приборах: сушильный шкаф фирмы «Bilder» Германия; весы с ценой деления 0,1г (табл.3):

Таблица 3

Определение плотности ρ, г/см3 и влажности W, %

| № п/п | Обозначение | m, г | L,см | b, см | t, см | V, см3 | ρ, г/см3 | W, % | |||

| эксперимент | Данные завода | ||||||||||

| Югра | Югра | Торжок | |||||||||

| 1 | I-7-П-100х100-30-Р | 183,62 | 9,925 | 9,685 | 3,06 | 294,13 | 0,6243 | 0,6216 | 0,557 | 0,550 | 7,4 |

| 2 | II-10-П-100х100-30-Р | 192,10 | 9,960 | 9,890 | 3,00 | 295,51 | 0,6501 | 7,5 | |||

| 3 | II-5-П-100х100-30-С | 187,67 | 10,00 | 9,940 | 3,00 | 298,20 | 0,6293 | 7,7 | |||

| 4 | III-4-П-100х100-30-И | 195,12 | 10,60 | 9,600 | 3,00 | 305,28 | 0,6392 | 7,4 | |||

| 5 | III-17-П-100х100-30-И | 170,09 | 9,965 | 9,870 | 3,06 | 300,96 | 0,5651 | 7,3 | |||

Дата проведения испытаний: июль 2009 г. Согласно ГОСТ 9621-72*.

Лаборатория – Северо-Западная таможенная лаборатория. Адрес: 197228, Санкт-Петербург, ул.Савушкина, 71/2.

Полученные результаты позволяют говорить о том, что при хранении материала в помещении с относительной влажностью воздуха 61,4%, среднее значение влажности бруса не изменилось, а значит впитывание влаги из воздуха почти не происходит. Скорее всего это связано с технологией производства LVL – обрабатыванием слоев шпона синтетическим связующим, препятствующим глубокому проникновению влаги в тело бруса.

Определение плотности ЛВЛ показало, что существует различие между паспортными данными заводов и образцов. Разные значения по плотности можно объяснить качеством сырья, нахождением в единице объема количества живых клеток. Чем выше плотность материала, тем меньше объем пор и тем больше вес.

В сравнении с традиционными породами древесины (рис.4).

Рис.4. Плотность традиционных пород древесины в г/см3.

Таким образом, проведенные исследования помогли не только уточнить тот факт, что значение плотности для ЛВЛ может варьироваться в зависимости от качества используемого сырья, но и позволили подтвердить одно из достоинств ЛВЛ - стабильность размеров, отсутствие разбухания-усушки.

В любом случае для получения 100% результата в будущем потребуется проведение ряда экспериментов, связанных с изучением поведения материала при прямом попадании воды, длительным хранением во влажной и сухой среде.

Литература:

- Рекламный проспект фирмы «Финнфорест», с.12. ссылка скрыта

- Рекламный проспект фирмы ООО«ПКФ Деревянные конструкции», с.8. ссылка скрыта

- Рекламный проспект фирмы ООО «Современные технологии обработки древесины», с. 15. ссылка скрыта