Каустифицированные прессованные безобжиговые гипсовые материалы на основе техногенного сырья

| Вид материала | Документы |

- Гипсовые строительные материалы и изделия, полученные механохимической активацией техногенного, 457.25kb.

- Безобжиговые строительные материалы и изделия на основе бесклинкерных и малоклинкерных, 607.91kb.

- Строительная керамика на основе техногенного грубодисперсного сырья 05. 23. 05 строительные, 710.15kb.

- Торгово промышленная палата российской федерации комитет по предпринимательству в сфере, 263.6kb.

- Торгово промышленная палата российской федерации комитет по предпринимательству в сфере, 263.6kb.

- Примерная программа дисциплины металлургические технологии переработки техногенного, 162.25kb.

- Программа дисциплины по кафедре «Строительные и дорожные машины» Обогащение полезных, 211.66kb.

- Методические и учебные материалы для руководителей занятий по го и чс на предприятиях, 2590.04kb.

- Методические вопросы изыкания резервов комплексного использования сырья, 172.16kb.

- Материалы предоставлены интернет проектом www diplomrus, 183.38kb.

КАУСТИФИЦИРОВАННЫЕ ПРЕССОВАННЫЕ БЕЗОБЖИГОВЫЕ ГИПСОВЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ

Петропавловская В.Б., Кедрова Н.Г., Новиченкова Т.Б., ТГТУ

В настоящий момент на рынке строительных материалов возникла необходимость в дешёвых и качественных бесклинкерных материалах, отвечающих требованиям как отечественных, так и мировых стандартов. При этом энергозатраты на такие материалы, в связи с современной дороговизной энерго- и теплоносителей, должны быть минимальными. Так использование гипсосодержащих отходов даёт большую базу для создания новых материалов, полученных с использованием инновационных технологий.

Возможность формирования кристаллизационных структур на основе двугидрата сульфата кальция по негидратационной схеме, предложенной А.Ф. Полаком, открывает новое перспективное направление в технологии строительных материалов и изделий непосредственно из двуводного гипса, в том числе гипсосодержащих отходов, без традиционного перевода его в вяжущее [1, 2]. Системы такого рода способны твердеть при наличии в них достаточного количества частиц тонкой фазы и внешнего давления, которые обеспечивают необходимый уровень пересыщения и сближение частиц соответственно.

В последнее время все больше исследований посвящены созданию многокомпонентных бесклинкерных водостойких гипсовых вяжущих, а также композиционных материалов с использованием различных добавок и наполнителей, в том числе щелочей. Однако роль щелочного компонента (каустификатора) в гипсовых системах исследователями рассматривается по-разному.

П.П. Будниковым установлена роль щелочей и их градация по каталитической способности по отношению к гипсу в системах, получаемых по гидратационной схеме, на основе полуводного гипса [3]. Градация щелочей по каталитической способности по отношению к гипсу имеет следующий вид:

КОН > NaOH > LiOH > NH4OH, или К+ > Na+ > Li+ > NH4+.

Растворы КОН, NaOH, LiOH относятся к ускорителям схватывания гипса, раствор аммиака относится к группе сильных замедлителей, как и насыщенный раствор извести.

А.В. Ферронской рассматривается возможность применения добавки извести совместно с минеральными добавками для бетонов на основе композиционного гипсового вяжущего [4].

Л. А. Кройчук при анализе возможности получения материалов на основе синтетических отходов − фосфогипса предлагает использовать дополнительные материалы, которые, выделяя теплоту, приводили бы к частичной дегидратации фосфогипса дигидрата при прессовании, а также обрабатывать двуводный гипс веществами, имеющими различные рН (от 7 до 12), тем самым, изменяя его растворимость [5].

С целью изучения роли каустификатора на гипсовые структуры негидратационного твердения в Тверском государственном техническом университете были проведены исследования с использованием двухфакторного эксперимента.

В работе использовались следующие сырьевые компоненты: гипсосодержащие отходы Конаковского фаянсового завода, негашеная комовая известь Угловского завода, растворы NaОН и КОН.

Двуводный техногенный гипс в виде отработанных форм для литья, предварительно высушенный до постоянной массы, подвергали дроблению в щековой дробилке до получения зерен с размером не более 5 мм. Затем дробленый двуводный гипс подвергали помолу в шаровой мельнице до получения порошков грубого и тонкого помола [6].

Приготовленные сырьевые смеси затворяли щелочными растворами Са(ОН)2, NaОН и КОН с рН=6, рН=8, рН=10, рН=12. Щелочность контролировали с помощью стандартных индикаторов.

Двухстадийное прессование образцов-цилиндров производили на гидравлическом прессе с использованием давления 30 МПа. Образцы твердели в воздушно-влажных условиях в течение 7 дней при температуре t = (20±5) 0C и влажности W = (90±5) %. Испытание на прочность сухих прессованных образцов производили на гидравлическом прессе после 7 суток твердения.

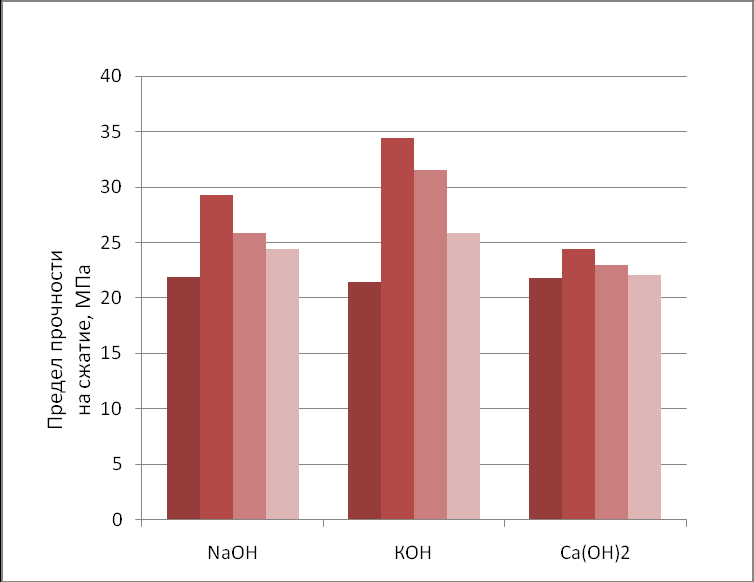

Результаты исследования приведены в табл. 1 и на рис. 1.

Таблица 1

Влияние вида щелочи и щелочности среды на прочность прессованных образцов на основе техногенного двуводного гипса – отхода форм Конаковского фаянсового завода

Вид щелочи | Предел прочности образцов, МПа при щелочности среды | |||

рН=6 (вода) | рН=8 | рН=10 | рН=12 | |

NaОН | 21,89 | 29,21 | 25,78 | 24,35 |

КОН | 21,43 | 34,43 | 31,55 | 25,81 |

Са(ОН)2 | 21,74 | 24,42 | 22,97 | 22,03 |

Введение добавки щелочи влияет на прочность безобжигового прессованного материала на основе двуводного техногенного гипса (рисунок 1). На 7 сутки твердения наибольшую прочность имеют образцы с добавкой щелочи КОН при всех исследованных рН среды затворения.

При введении добавок NaОН и Са(ОН)2 прочность образцов так же увеличилась в сравнении с образцами, сделанными на воде (при рН=6), но результаты по прочности оказались ниже, чем у образцов, полученных с использованием щелочи КОН. Несколько выше прочность у образцов, затворенных NaОН, по сравнению с образцами, затворенными раствором Са(ОН)2.

Оказывает влияние уровень щелочности среды. Максимальную прочность имели образцы, затворенные щелочью КОН при рН=8 – 34,43 МПа. При дальнейшем увеличении рН среды прочность образцов снижается. Несколько ниже показатели прочности образцов при использовании щелочности среды затворения, равной 10. Прочность образцов составила 25,78 МПа при введении добавки NaОН и 22,97 МПа – Са(ОН)2, у образцов с добавкой КОН данный показатель составил 31,55 МПа, что существенно выше.

Как видно из диаграммы (рисунок 1) имеется чёткий экстремум для каждого вида щелочи, который достигается при одном и том же значении рН среды.

Рисунок 1 − Зависимость прочности прессованных образцов на основе техногенного двуводного гипса от вида щелочи и уровня щелочности среды

-

рН = 6 (вода); - рН = 8; - рН = 10; - рН = 12

рН = 6 (вода); - рН = 8; - рН = 10; - рН = 12 Хотя при щелочности среды затворения рН=12 испытуемый материал имел наименьший показатель прочности: при КОН – 25,81 МПа, при NaОН – 24,35 МПа, а при Са(ОН)2 – 22,03 МПа, но данный показатель выше, чем у образцов, изготовленных на воде (рН=6). Прочность таких образцов в среднем достигала 21 МПа.

Результаты исследований согласуются с исследованиями П.П. Будникова. Согласно полученным данным для структур негидратационного твердения наиболее активной добавкой является гидрат калия КОН. При ее использовании вероятно происходит образование наибольшого числа водородных связей, а также взаимодействие с кислородоводородной группой (кристаллами) гипса. За счет этого усиливается взаимодействие между жидкой фазой и поверхностью кристалла, возникает внутреннее давление и отжим воды из пространства между частицами. Роль капиллярных сил становится настолько велика, что происходит сближение кристаллов на расстояния, обеспечивающие процесс их срастания. В дальнейшем происходит рост кристаллизационных контактов и прочность с течением времени повышается.

Таким образом, проведенные исследования показали, что на формирование гипсовых систем негидратационного твердения оказывают влияние щелочность среды и вид применяемой щелочи. Наиболее эффективной добавкой является щелочь КОН, которая позволяет повысить прочность образцов в среднем на 60 % по сравнению с образцами, затворенными водой. Оптимальным значением щелочности среды для добавки КОН при полусухом прессовании материала из двуводного гипса оказалось рН=8. Регулирование зернового состава материала негидратационного твердения, как одно из необходимых условий получения кристаллизационной структуры на основе двуводного гипса, взаимосвязано со щелочностью среды и видом применяемой щелочной добавки.

Полученные безобжиговые гипсовые материалы имеют высокие показатели по прочности на сжатие, наибольшая прочность составляет 34,43 МПа, что открывает новые перспективы в производстве стеновых материалов на основе доступных местных экологически чистых отходов промышленности.

Литература

1. Полак А.Ф., Ляшкевич И.М., Бабков В.В., Раптунович Г.С., Анваров Р.А. О возможности формирования кристаллизационных структур на основе двугидрата сульфата кальция // Известия вузов. – 1987. – №10. – С.55.

2. Белов, В.В. Современные эффективные гипсовые вяжущие, материалы и изделия [Текст]: научно-справочное издание / В.В. Белов, А.Ф.Бурьянов, В.Б. Петропавловская; под общ. ред. А.Ф. Бурьянова. Тверь: ТГТУ, – 2007. –.

3. Будников, П.П. Неорганические материалы [Текст] / П.П. Будников // Москва, 1968.

4. Кройчук, Л.А. Ведущие мировые производители гипсовых изделий [Текст] / Л.А. Кройчук // Строительные материалы. – 2005. – №9. – С.45.

5. Ферронская, А. В. Эксплуатационные свойства бетонов на основе композиционного гипсового вяжущего [Текст] / А. В. Ферронская, В.Ф. Коровяков // Строительные материалы. – 1998. – № 6. – С.34.

6. Пат. 2278841 Российская Федерация, С 04 В 28/14, С 04 111/20. Сырьевая смесь для изготовления гипсовых изделий и способ их изготовления [Текст] / Петропавловская В.Б., Кедрова Н.Г., Беликов А.В., Назарова Е.А., Свечникова О.С., Морозова О.С., Тихонов П.В.; заявитель и патентообладатель Тверской гос. техн. ун-тет. №2005102451/03; заявл. 01.02.2005; опубл. 27.06.2006, Бюл. №18.