Научные основы и технологические решения получения высокопрочных алюминийсодержащих коррозионностойких сталей для мединструмента

| Вид материала | Автореферат диссертации |

СодержаниеРентгенофазовый и рентгеноструктурный анализы Во второй главе Мартенситностареющая сталь 03Х12Н8К5М2ЮТ (ЗИ90-ВИ). Экономнолегированные мартенситностареющие стали. Третья глава |

- Применение коррозионностойких сталей, 24.02kb.

- Ная деятельность и достаточен ли этот уровень для модернизации страны очевидны: уровень, 127.16kb.

- Влияние дополнительной термообработки на структуру и механические свойства феррито-бейнитных, 482.48kb.

- Улучшения структуры и повышения механических свойств стальных отливок является внепечное, 179.71kb.

- Технологические возможности ионного азотирования в упрочнении изделий из конструкционных, 142.1kb.

- Физико-химические свойства и технологические основы получения пирротинов из пирита, 328.59kb.

- Применение хладостойких сталей, 77.34kb.

- Carboweld 625 Стандарты, 41.02kb.

- Программа и задания экзамена для поступающих в магистатуру по специальности 6M072400, 129.72kb.

- Принцип устойчивого развития как средство решения современных экологических, социальных, 415.19kb.

Рентгенофазовый и рентгеноструктурный анализы проводили на дифрактометре ДРОН-2 при кобальтовом излучении, высокотемпературный рентгеноструктурный анализ на дифрактометре ДРОН-3М при медном Kα излучении. Микрорентгеноспектральный микроанализ (МРСА) проводили на растровом электронном микроанализаторе «Camebax» фирмы Cameca (Франция). Дилатометрические исследования проводили на дилатометре системы Шевенара с использование измерительной головки нормальной чувствительности «SN». Дифференциально-термический анализ (ДТА) проводили на термоанализаторе «Du Pont-990» с применением базового модуля DTA-1600. Магнитные свойства определяли на установке типа магнитные весы Фарадея, на магнитометре Штейнберга и на магнито-измерительном комплексе «Магнит-3». Фазовый физикохимический анализ (ФФХА) выполняли методами абсорбционной спектроскопии и фотокалориметрии с использованием атомно-абсорбционного спектрофотометра АА-855NIА фирмы «Янако». Сравнительные испытания на стойкость к общей коррозии проводили в 3-% растворе NaCl на исследуемых и промышленных коррозионностойких сталях методом механического взвешивания и методом АМ (ГОСТ 6032-75), на склонность к питтинговой коррозии – электрохимическим методом в 20 % – H2SO4 при комнатной температуре. Лазерную обработку поверхности проводили на образцах размером 10×10×55 мм на лазере непрерывного действия ЛТ1-2. Эксперименты по борированию и хромированию проводили в виброкипящем слое на опытной установке.

Во второй главе представлены результаты систематического исследования основных закономерностей формирования структуры и свойств при термических и пластических обработках мартенситностареющих сталей. Наиболее подробно была изучена мартенситноситностареющая сталь ЗИ90-ВИ (03Х13Н8К5М2ЮТ), разработанная на кафедре металловедения УГТУ-УПИ, отличающая от ранее разработанных мартенситностареющих сталей несколько более высоким содержанием титана и имеющая более высокий комплекс физико-механических свойств после закалки, деформации и старения. Повышенное содержание титана для изготовления проволочных изделий оправдано, так как позволяет получить более высокий комплекс физико-механических свойств без проявления тепловой хрупкости, которая обычно проявляется при замедленном охлаждении от температуры аустенитизации для крупногабаритных изделий.

Мартенситностареющая сталь ЗИ90-ВИ является базовой для сталей последующих структурных классов, в связи с этим изучались кинетика упрочнения при термопластических обработках, комплекс физико-механических свойств и структурообразования, получаемых на разных этапах ее обработки.

Кроме того, существенный интерес представляло исследование экономнолегированных мартенситностареющих сталей, содержащих меньшее количество дорогих легирующих элементов.

Мартенситностареющая сталь 03Х12Н8К5М2ЮТ (ЗИ90-ВИ). На примере стали ЗИ90-ВИ получена характерная картина структурных и фазовых превращений, происходящих при нагреве в коррозионностойких мартенситностареющих сталях.

Процессы старения Fe-Cr-Ni мартенсита получают заметное развитие при нагреве выше 300 С. Начальные стадии этого процесса сопровождаются резким изменением физико-механических свойств, имеют деформационную природу и обусловлены образованием сегрегаций атомов легирующих элементов на дислокациях, однородно с высокой плотностью распределенных по объему сплава. На более поздней стадии старения происходит выделение интерметаллидных фаз, таких как гексагональная фаза Ni3Ti и фазы системы (Fe,Co,Ni)-Cr-Mo (R-фаза). Одновременно при нагреве до температур 400..450 С происходит расслоение матрицы на области, обедненные и обогащенные хромом. Максимальный прирост прочностных свойств (∆в = 700..800 МПа) достигается после нагрева до 475 С в течение 3..5 ч за счет выделения высокодисперсных ≈ 30..50 нм интерметаллидных фаз Ni3Ti.

При повышении температуры и длительности нагрева происходит разупрочнение, связанное с перестариванием. При этом снимаются микроискажения, возникающие при превращении, уменьшается плотность дислокаций. При нагреве выше 550 С происходит обратный переход, который протекает с участием сдвигового механизма. Нагрев до температур двухфазной области приводит к фиксации при комнатной температуре стабилизированного аустенита, вследствие перераспределения легирующих элементов между и фазами в сторону обогащения последней и преимущественного растворения в аустените интерметаллидных фаз. По мере повышения температуры до Ак количество образующегося аустенита возрастает, а степень его легированности в соответствии с диаграммой фазового равновесия уменьшается и аустенит становится способным к прямому превращению. При температуре аустенитизации вблизи Ак в аустените сохраняется микронеоднородность, обусловленная как отмеченными выше характерными особенностями перехода, так и обратным растворением интерметаллидных фаз. Процессы гомогенизации и рекристаллизации аустенита получают заметное развитие при более высоких температурах порядка 900 С.

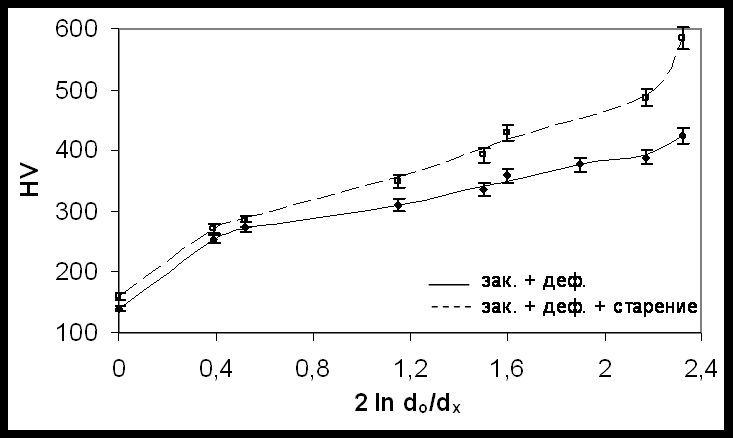

Изучено влияние холодной пластической деформации волочением на прочность и пластичность исследуемой стали. Повышенная пластичность безуглеродистого Fe-Cr-Ni мартенсита позволяет в широких пределах и с высокими суммарными степенями обжатия осуществлять операции волочения, что в сочетании с последующим старением является важным ресурсом увеличения прочностных и упругих свойств проволоки и ленты из мартенситностареющей стали ЗИ90-ВИ. В состоянии максимального упрочнения (закалка + деформация + старение) исследуемая мартенситно-стареющая сталь обладает повышенным сопротивлением релаксации напряжений при длительных нагревах до температуры 400 С.

Мартенситностареющая сталь ЗИ90-ВИ (03Х12Н8К5М2ЮТ) вследствие хорошего сочетания как технологических, так и служебных свойств внедрена в метизное производство по изготовлению игольной проволоки, предназначенной для изготовления медицинского инструмента, из которой на протяжении многих лет изготавливались и изготавливаются атравматические иглы.

Экономнолегированные мартенситностареющие стали. Для целого ряда медицинского инструмента разработаны и исследованы мартенситностареющие стали экономного легирования. Выбор рационального экономного легирования мартенситностареющих сталей обусловлен, с одной стороны необходимостью повышения их пластичности, а с другой стороны тем, что необходимые прочностные свойства могут быть обеспечены при легировании одним – двумя элементами, участвующими в образовании упрочняющих интерметаллидных фаз, в нашем случае – молибденом и титаном. В этих сталях были также исследованы основные закономерности формирования структуры и свойств при термической и пластической обработках. Процессы, протекающие при нагреве и охлаждении в экономнолегированных мартенситностареющих сталях, аналогичны превращениям, протекающим в мартенситностареющей стали ЗИ90-ВИ, и поэтому отдельному обсуждению не подлежат. Хорошие прочностные и пластические свойства можно получить на сталях дополнительно легированных титаном или молибденом и титаном вместе. Наиболее высокий комплекс механических свойств получен на мартенситностареющей стали при дополнительном легировании молибденом в количестве 2,1 % и титаном 0,8 %. В этой стали процессы выделения связаны с образованием Ni3Ti, метастабильной и стабильной модификаций, а также фазы Лавеса. Проведение ФФХА состаренных на 650 С образцов показало наличие фазы Лавеса, содержащей кроме молибдена большое количество титана (Fe70Cr25Ni5)2(Mo25Ti75).

Исследования кинетики упрочнения экономнолегированных мартенситностареющих сталей в сравнении с кобальтсодержащей высоколегированной сталью ЗИ90-ВИ показало, что разупрочнение этих сталей при старении наблюдается при несколько более низких температурах, чем для ЗИ90-ВИ. Следовательно, они не являются теплостойкими, в то же время для мединструмента неответственного назначения или для случаев, когда требуются пониженные прочностные свойства в закаленном состоянии, применение экономнолегированных сталей становится рациональным. Полученные данные показывают, что на основе экономнолегированных мартенситностареющих сталей после обработки, сочетающей холодную пластическую деформацию с последующим старением можно получить коррозионностойкую проволоку с достаточно высоким комплексом механических свойств.

Третья глава посвящена изучению фазовых превращений, структурных изменений и физико-механических свойств новой метастабильной аустенитной стали 03Х14Н11К5М2ЮТ в зависимости от режимов термической и механической обработок. Разработанная новая коррозионностойкая высокопрочная сталь для изготовления стержневого медицинского инструмента отличается от рассмотренной выше мартенситностареющей стали ЗИ90-ВИ повышенным содержанием никеля и хрома, а также повышенным до 0,8 % содержанием алюминия, что способствует переходу исследуемой композиции в другой структурный класс – аустенитный. Принципиальным отличием данной стали от имеющихся коррозионностойких сталей (например, 12Х18Н10Т) является низкое содержание углерода, широкая база легирования такими элементами как никель, молибден, кобальт, алюминий, которые способствуют получению коррозионностойких и теплостойких свойств.

Закалка и старение входят в технологический процесс изготовления большинства изделий из высокопрочных сталей. Поэтому представляло существенный интерес рассмотреть формирование структуры и свойств исследуемой стали при нагреве. Микроструктура стали, обычная для аустенитных сталей, содержит зерна полиэдрической формы с большим числом двойников отжига и в интервале температур 800..1100 С состоит практически из одного аустенита. При этом на электронных микрофотографиях наблюдается наличие плоских скоплений дислокаций, двойников отжига, свидетельствующих о достаточно низкой энергии дефектов упаковки аустенита.

Повышение температуры нагрева до 1200..1300 С приводит к понижению пластичности и повышению твердости как вследствие роста зерен аустенита, так и в результате появления заметного количества -феррита. Обработка холодом не привела к появлению мартенсита охлаждения. Низкотемпературная закалка исследуемой стали приводит как к ее повышенной прочности, так и несколько пониженной пластичности. При нагреве закаленной стали на кривых ДТА наблюдаются два экзотермических пика, соответствующих выделению интерметаллидных фаз. По данным высокотемпературного рентгеноструктурного анализа при температуре 500..550 С происходит выделение интерметаллидной фазы Ni3Al, выше температуры 650 С происходит обратное ее растворение, на которое накладывается выделение другой более высокотемпературной -фазы. Присутствие нерастворившихся частиц -фазы в аустените и является причиной несколько повышенной прочности исследуемой стали после низкотемпературной закалки. Однако количество этих фаз незначительное и не приводит к существенному повышению прочностных свойств.

Получение высокопрочного состояния исследуемой практически безуглеродистой аустенитной стали 03Х14Н11К5М2ЮТ становится возможным после применения высоких суммарных степеней холодной пластической деформации волочением.

Исследуемая сталь после закалки от 1000° С была протянута с диам. 14,3 до 2,77 мм без смягчающих промежуточных обработок. По маршруту волочения были отобраны образцы для механических испытаний и дальнейших исследований. Даже при чрезвычайно высокой степени холодной пластической деформации (е = 3,27) не наблюдалось резкого падения пластичности. Основную партию металла протянули со степенью обжатия е = 2,32, при этом прочностные свойства на проволоке после такой деформации возросли почти в три раза, см. рис. 1 а, г.

Как показали данные рентгеноструктурного анализа (рис. 1 в) аустенит при холодной пластической деформации претерпевает мартенситное превращение и при деформации е = 2,32 количество мартенсита составляет 90 %.

Микроструктура имеет вид типичный для большинства аустенитных коррозионностойких сталей, подвергнутых деформации волочением. При умеренных обжатиях (15..30 %) в отдельных зернах появляются полосы скольжения, а при большей деформации происходит изменение формы зерен – из равноосных они все более становятся волокнистыми, вытянутыми вдоль оси волочения. В процессе холодного волочения исследуемой стали формируется аксиальная текстура.

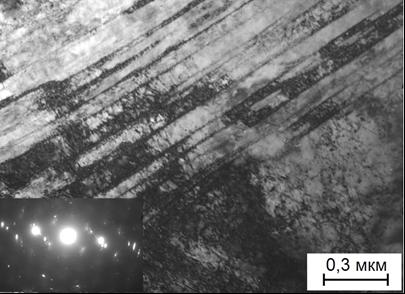

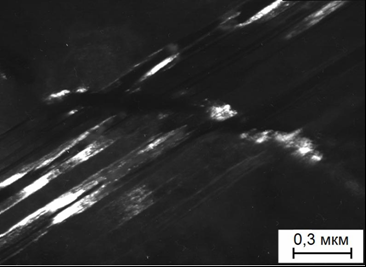

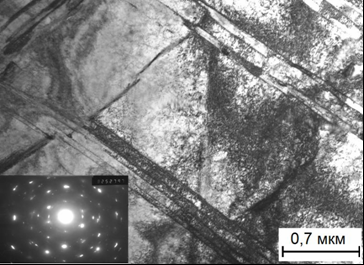

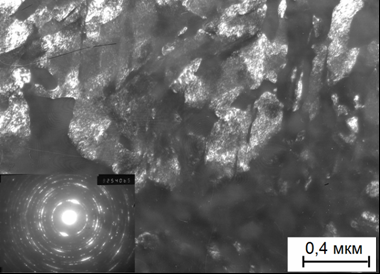

Эволюцию субструктуры метастабильной аустенитной стали в процессе холодной пластической деформации изучали с помощью электронной микроскопии, что позволило установить следующее: при малых степенях обжатия 30 % (е = 0,39) на фоне однородно распределенных дислокаций появляются многочисленные дефекты упаковки и микродвойники. Они располагаются сначала по одной системе сдвига {111} 112 (рис. 2 а, б), а затем, с увеличением степени деформации – по двум и более (рис. 2 в).

Деформационные микродвойники становятся достаточно протяженными, приобретая искривленную форму вследствие значительной пластической деформации окружающей матрицы. Возможно, кроме микродвойников, в структуре деформированной проволоки (ε 30 %) присутствует наравне с -фазой и -мартенсит. Присутствие ε-мартенсита в исследуемой метастабильной стали 03Х14Н11К5М2ЮТ наблюдается даже при деформации 30 %, на существование которого указывают данные электроннограммы и темнопольные изображения в рефлексе ε-фазы

ε (рис. 2 б), что становится возможно, по-видимому, в связи со спецификой легирования исследуемой стали кобальтом.

ε (рис. 2 б), что становится возможно, по-видимому, в связи со спецификой легирования исследуемой стали кобальтом.

а

б

в

г

Рис. 1. Влияние холодной пластической деформации

и старения на изменение свойств закаленной стали 03Х14Н11К5М2ЮТ:

а – прочностные свойства;

б – пластические свойства;

в – фазовый состав;

г - твердость

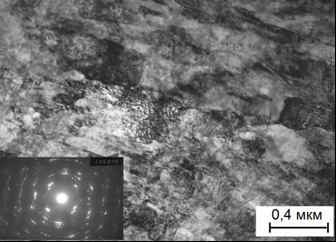

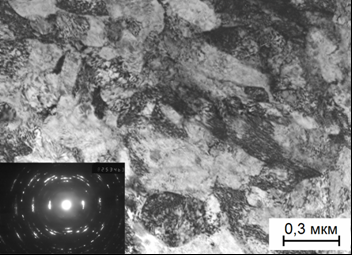

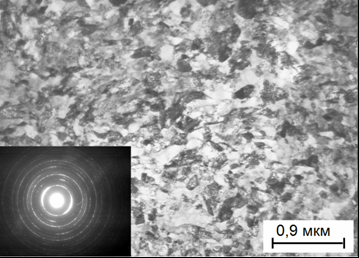

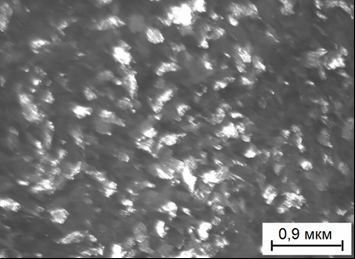

С увеличением степени суммарного обжатия до 69 % (е = 1,15) и выше (рис. 2 г, д) в структуре появляется -мартенсит, количество которого увеличивается с увеличением степени холодной пластической деформации. Мартенсит деформации обнаруживаются только в местах с большой плотностью дефектов упаковки. При степени суммарной деформации 88 % (е = 2,17) наблюдается появление кольцевых дифракционных картин вследствие мелкозернистости структуры с рефлексами как ОЦК, так и ГЦК фаз (рис. 2 е). При деформации 94 % (е = 2,32) имеем субмикроскопический размер кристаллов мартенсита 100 нм (рис. 2 ж, з).

Таким образом, обнаруживаемая в стали чрезвычайно высокая пластичность обусловлена совместным действием равномерного скольжения, микродвойникования и мартенситных превращений с оптимальной интенсивностью (трип-эффект). Способность деформироваться с высокими суммарными степенями обжатия без накопления повреждаемости следует связать, в первую очередь, с особенностями химического состава, главным образом с низким содержанием углерода (менее 0,03 %) и повышенным содержанием в составе никеля, понижающего степень закрепления дислокаций.

а б в

г д е

ж з

Рис. 2. Микроструктура стали 03Х14Н11К5М2ЮТ: а – деф. е = 0,39 (30 %); б – темнопольное изображение в рефлексе ε-фазы

деф. е = 0,39 (30 %); в – деф. е = 0,52 (41 %);

деф. е = 0,39 (30 %); в – деф. е = 0,52 (41 %); г – деф. е = 1,15 (69 %); д – деф. е = 1,60 (80 %); е – темнопольное изображение

в рефлексе γ-фазы (111) деф. е = 2,17 (88 %); ж – деф. е = 2,32 (94,5 %);

з – темнопольное изображение в рефлексе α-фазы (011) деф. е = 2,32 (94,5 %)

В табл. 2 приведены механические свойства после указанных выше степеней холодной пластической деформации, а также размер кристаллов мартенсита.

Упрочнение исследуемой стали 03Х14Н11К5М2ЮТ также обусловлено одновременным и сложным влиянием ряда факторов. Повышение прочности нестабильных аустенитных сталей обусловлено как наклепом, так и усилением дефектности структуры -твердого раствора, вследствие развития пластического деформирования путем скольжения и механического двойникования.

Таблица 2

Механические свойства деформированной проволоки

| Обработка | в, МПа | 0,2, МПа | , % | , % | Размеркристаллов мартенсита |

| Закалка 1000 С | 540 | 245 | 63 | 83 | 50-60 мкм |

| З+деформация е = 0,52 | 760 | 660 | 10 | 80 | 25-40 мкм |

| З+деформация е = 1,15 | 1050 | 940 | 8 | 73 | 400-800 нм |

| З+деформация е = 1,60 | 1220 | 1080 | 6 | 70 | 300-500 нм |

| З+деформация е = 2,17 | 1480 | 1200 | 4 | 70 | 20-100-200 нм |

| З+деформация е = 2,32 | 1500 | 1300 | 3 | 70 | 20-100 нм |