Формирование остаточных напряжений при нарезании резьбы с наложением ультразвуковых колебаний 05. 02. 08 Технология машиностроения 01. 02. 04 Механика деформируемого твёрдого тела

| Вид материала | Автореферат |

- Методика расчёта остаточных напряжений при нарезании резьбы с учётом ультразвуковых, 21.57kb.

- Процедура восполнения напряжений при решении нелинейных краевых задач механики деформируемого, 69.02kb.

- Проблемы машиностроения и надежности машин ран 2001 №2 стр. 3-11, 184.83kb.

- Учебное пособие для студентов механико-математического факультета специальностей «механика»,, 1029.53kb.

- План работы студенческого научного общества «Механика деформируемого твердого тела», 47.14kb.

- Отчет за 2008-2009 гг по гранту ведущих научных школ № нш-2405. 2008 «Методы механики, 20.7kb.

- Рабочая программа дисциплины численные методы и пакеты прикладных программ Программа, 194.24kb.

- Рабочая программа дисциплины философские вопросы естествознания Программа курса основной, 155.12kb.

- Рабочая программа дисциплины современные проблемы механики Программа курса основной, 129.67kb.

- Рабочая программа дисциплины история и методология механики Программа курса основной, 125.9kb.

На правах рукописи

РОМАШКИНА Оксана Викторовна

ФОРМИРОВАНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ НАРЕЗАНИИ РЕЗЬБЫ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ

05.02.08 – Технология машиностроения

01.02.04 – Механика деформируемого твёрдого тела

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Самара – 2011

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Самарский государственный технический университет» на кафедре «Инструментальные системы и сервис автомобилей»

Научный руководитель: кандидат технических наук, доцент

Головкин Валерий Викторович

Научный консультант: доктор физико-математических наук, профессор

Радченко Владимир Павлович

Официальные оппоненты: доктор технических наук, профессор

Дёмин Феликс Ильич

кандидат физико-математических наук, доцент

Кичаев Пётр Евгеньевич

Ведущая организация: Государственный научно-производственный ракетно-космический центр «ЦСКБ-Прогресс»

Защита состоится «_16__» ___декабря____ 2011 г. в _1500_ часов на заседании диссертационного совета Д 212.217.02 в ФГБОУ ВПО «Самарский государственный технический университет» по адресу: г. Самара, ул. Галактионовская 141, корп. № 6, ауд. 33.

Отзыв на автореферат, заверенной гербовой печатью, просим направлять по адресу: Россия, 443100, г. Самара, ул. Молодогвардейская, 244, Главный корпус, ученому секретарю диссертационного совета Д 212.217.02.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Самарский государственный технический университет».

Автореферат разослан «___»__ноября__ 2011 г.

Учёный секретарь

диссертационного совета,

доктор технических наук, профессор А.Ф. Денисенко

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы

Технический прогресс в машиностроении во многом определяется технологией изготовления различных деталей и сборочных единиц изделий. При этом в технологическом цикле изготовления деталей доминирующая роль принадлежит механической обработке. Одним из направлений повышения эффективности механической обработки является применение вынужденных ультразвуковых колебаний. Применение ультразвука позволяет повысить производительность процесса, точность изготовления деталей, а следовательно, качество и надёжность изделий.

В настоящее время при сборке различных узлов и агрегатов машин применяются резьбовые соединения, от эксплуатационных характеристик которых зависит работоспособность всей сборочной единицы. Поэтому в ряде случаев к ответственным резьбовым деталям предъявляют повышенные требования. Особенно эффективным оказалось применение ультразвука при нарезании резьб в труднообрабатываемых и высокопрочных материалах, что позволило повысить производительность труда, стойкость резьбообразующего инструмента и изменить качественные характеристики поверхностного слоя. Вместе с тем, несмотря на широкое использование ультразвуковых колебаний при нарезании резьб, в настоящее время практически отсутствуют исследования по изучению влияния различных параметров ультразвукового воздействия, в частности направления вынужденных ультразвуковых колебаний, на формирование остаточных напряжений в резьбовых деталях, которые оказывают значительное влияние на работоспособность при эксплуатации в условиях переменных нагрузок.

В связи с изложенным тема диссертационной работы, посвящённой формированию остаточных напряжений в поверхностном слое резьбовых деталей, изготовленных из труднообрабатываемых материалов с применением вынужденных ультразвуковых колебаний, является актуальной.

Представленные в диссертационной работе исследования проводились в рамках проекта Министерства образования и науки Российской Федерации по аналитической ведомственной целевой программе «Развитие научного потенциала высшей школы» (Рег. №2.1.1/3397).

Цель работы: формирование сжимающих остаточных напряжений при нарезании резьбы в труднообрабатываемых и высокопрочных материалах с наложением ультразвуковых колебаний.

Для достижения поставленной цели сформулированы следующие задачи исследования:

1. Провести теоретико-экспериментальные исследования по изучению влияния направления вынужденных ультразвуковых колебаний на шероховатость, точность и остаточные напряжения при нарезании резьбы.

2. Разработать математическую модель и на её основе методику расчёта для определения полного (трёхмерного) распределения полей остаточных напряжений во впадине резьбы.

3. Исследовать влияние остаточных напряжений, полученных при ультразвуковом резьбонарезании, на предельную амплитуду цикла (нагружения) резьбовых деталей.

4. Разработать научно обоснованные рекомендации по эффективному использованию ультразвуковых колебаний различного направления при нарезании резьбы в труднообрабатываемых и высокопрочных материалах.

Методы исследования. Реализация поставленной цели осуществлялась теоретическими и экспериментальными методами. Теоретические исследования проведены на базе фундаментальных разработок в области технологии машиностроения, теории формирования поверхностного слоя при механической обработке, механики деформируемого твёрдого тела и математического моделирования напряжённо-деформированного состояния. Экспериментальные исследования проводились с использованием специальных апробированных методик, а также с применением оригинальных ультразвуковых устройств.

Достоверность полученных результатов исследования подтверждается корректным использованием законов механики деформируемого твёрдого тела, соответствием теоретических и экспериментальных данных, а также применением статистической обработки результатов наблюдений по ГОСТ 8.207-76.

Научная новизна работы

1. На основании теоретико-экспериментальных исследований установлено влияние тангенциальных, радиальных и осевых ультразвуковых колебаний на точность, шероховатость резьбы и формирование остаточных напряжений в её впадинах у деталей из титановых сплавов ВТ3-1, ВТ9, ВТ16, нержавеющей (12Х18Н9Т) и высокопрочной (30ХГСА) сталей.

2. Разработана математическая модель для определения напряжённо-деформированного состояния поверхностного слоя во впадинах резьб, нарезанных при различных видах ультразвуковых колебаний, с целью дальнейшего прогнозирования работоспособности резьбовых деталей по предельной амплитуде цикла.

3. Установлена качественная картина и получены количественные характеристики влияния направления ультразвуковых колебаний на предельную амплитуду цикла резьбовых деталей.

Практическая ценность и реализация результатов работы

1. Определены оптимальные параметры процесса нарезания наружных резьб резцами и круглыми плашками с применением ультразвука и разработаны научно обоснованные рекомендации по эффективному использованию способа нарезания наружных резьб с вынужденными ультразвуковыми колебаниями.

2. Разработана специальная методика, позволяющая определить напряжённо-

деформированное состояние в поверхностном слое впадин резьбы.

3. На основании проведённых исследований разработан новый способ нарезания резьбы с применением ультразвуковых колебаний, позволяющий повысить предельную амплитуду цикла напряжений за счёт формирования во впадинах резьбы сжимающих остаточных напряжений (патент РФ № 2404031).

4. Опытно-промышленная проверка предложенного способа нарезания резьбы, проведённая на предприятии ОАО «Волгабурмаш», показала повышение ресурса работы резьбовых деталей в 1,5 раза. Результаты данной работы внедрены в научно-исследовательскую деятельность Самарского государственного технического университета, в учебный процесс и используются при проведении лабораторных работ и выполнении выпускных квалификационных работ по специальности 151002 «Металлообрабатывающие станки и комплексы».

На защиту выносятся:

- Способ нарезания резьбы с применением ультразвуковых колебаний, позволяющий повысить работоспособность по предельной амплитуде цикла (нагружения) резьбовых деталей за счёт формирования во впадинах резьбы сжимающих остаточных напряжений.

2. Математическая модель и разработанная на её основе методика расчёта, позволяющая определить напряжённо-деформированное состояние поверхностного слоя впадин резьбы.

3. Результаты экспериментального исследования по изучению влияния направления вынужденных ультразвуковых колебаний на формирование осевых остаточных напряжений во впадине резьбы при обработке образцов из титановых сплавов ВТ3-1, ВТ9, ВТ16, нержавеющей стали 12Х18Н9Т и высокопрочной стали 30ХГСА.

4. Результаты теоретико-экспериментальных исследований напряжённо-деформированного состояния в поверхностном слое впадин резьбы.

5. Результаты исследования влияния остаточных напряжений, полученных при обработке с различными видами ультразвуковых колебаний, на предельную амплитуду цикла (нагружения) резьбовых деталей.

Апробация работы

Основные положения и результаты работы доложены и обсуждены на 6 научно-технических конференциях, а именно: на Всероссийской научно-технической конференции с международным участием «Высокие технологии в машиностроении» (г. Самара, Самарский гос. техн. ун-т, 2007-2008 гг.); на VI Международной научно-технической конференции «Проблемы качества машин и их конкурентоспособности» (г. Брянск, Брянский гос. техн. ун-т, 2008 г.); на V Всероссийской научной конференции с международным участием «Математическое моделирование и краевые задачи» (г. Самара, Самарский гос. техн. ун-т, 2008 г.); на Всероссийской научно-технической конференции с международным участием «Машиностроительные технологии» (г. Москва, Московский гос. техн. ун-т им. Баумана, 2008 г.); на Международной научно-технической конференции «Прочность материалов и элементов конструкций» (г. Киев, Украина, Институт проблем прочности им. Г.С. Писаренко НАН Украины, 2010 г.).

Публикации

Основное содержание диссертации отражено в 15 научных публикациях, из них: 6 статей в изданиях, рекомендованных ВАК РФ для публикаций материалов докторских и кандидатских диссертаций; 6 статей в сборниках научных трудов; 2 тезиса докладов в материалах научно-технических конференций; патент РФ № 2404031.

Структура и объём работы

Диссертация состоит из введения, пяти глав, выводов по каждой главе и общих выводов, списка использованной литературы из 114 наименований и приложений.

Материал изложен на 109 страницах, содержит 56 рисунков и 1 таблицу. Общий объём работы – 121 страница машинописного текста.

Содержание работы

Во введении обоснована актуальность темы диссертационной работы, определена цель, представлены научная новизна, практическая значимость, основные научные положения и результаты, выносимые на защиту.

Первая глава диссертационной работы посвящена обзору и анализу методов механической лезвийной обработки с наложением на инструмент вынужденных ультразвуковых колебаний.

Отмечено, что существенный вклад в развитие и исследование процесса нарезания резьбы с применением ультразвуковых колебаний внесли В.А. Волосатов, В.В. Головкин, А.А. Горбунов, В.Н. Захаров, Б.А. Кравченко, Д. Кумабэ, А.Н. Марков, В.Д. Мартынов, Э.Н. Михайлюк, М.С. Нерубай, В.Н. Подураев, В.М. Салтанов, Ю.Н. Сулье, А.Г. Турков, Н.Н. Черня, Б.Л. Штриков и другие учёные. В работах этих авторов представлены результаты исследования влияния вынужденных ультразвуковых колебаний на силы резания и крутящий момент, процесс стружкообразования, температуру в зоне резания, стойкость инструмента, шероховатость обработанной поверхности и точность нарезаемых резьб. В исследованиях, посвящённых изучению влияния различных по направлению вынужденных ультразвуковых колебаний на формирование остаточных напряжений в поверхностном слое при различных видах механической обработки, отмечено, что направление ультразвуковых колебаний в значительной степени изменяет распределение и величину остаточных напряжений. Вместе с тем в литературе практически отсутствуют данные о влиянии направления вынужденных ультразвуковых колебаний на формирование остаточных напряжений в поверхностном слое резьбовых деталей, а также о влиянии этого параметра на предельную амплитуду цикла.

На основании проведённого анализа поставлена цель работы и определены задачи исследования.

Во второй главе изучены особенности процесса нарезания резьбы с различными по направлению ультразвуковыми колебаниями и представлено оборудование, при помощи которого проводились исследования. Также приведены методики и результаты экспериментальных исследований по влиянию различных видов ультразвуковых колебаний на точность нарезаемых резьб, шероховатость обработанной поверхности и остаточные напряжения.

Нарезание наружных резьб осуществлялось при помощи специальных ультразвуковых резьбонарезных устройств, разработанных в Самарском государственном техническом университете доцентами В.В. Головкиным и А.Г. Турковым, на образцах из труднообрабатываемых материалов, а именно: титановых сплавов ВТ3-1, ВТ9, ВТ16, нержавеющей стали 12Х18Н9Т и высокопрочной стали 30ХГСА. Из этих материалов изготавливают ответственные резьбовые детали, работающие в условиях переменных нагрузок, в том числе детали летательных аппаратов и их двигателей.

При проведении экспериментальных исследований были выбраны резьбы М5, М6, М8, которые являются наиболее распространёнными и обладают значительно меньшими характеристиками работоспособности.

При нарезании резьб изменялось только направление ультразвуковых колебаний, так как многочисленными исследованиями, проведенными А.И. Марковым, В.Н. Подураевым, М.С. Нерубаем и другими учеными, установлено, что для процесса резьбонарезания, который характеризуется малыми значениями скорости резания и глубины срезаемого слоя, оптимальная амплитуда колебаний составляет 5 мкм при обработке с частотой ультразвуковых колебаний 20±1 кГц.

Нарезание резьбы с осевыми ультразвуковыми колебаниями проводилось на сверлильном станке 2А135 (рис. 1). При этом обрабатываемые образцы закреплялись в цанге ультразвукового устройства, а нарезание резьбы осуществлялось круглыми плашками, установленными в специальной оправке на столе станка. Например, нарезание резьбы М8 осуществлялось при скорости резания V=1,2 м/мин по методу «самозатягивания», так как в данном ультразвуковом устройстве имеется возможность телескопического выдвижения пьезокерамического преобразователя с закрепленным образцом и компенсации несоосности резьбонарезного инструмента и обрабатываемой детали. Обработка осуществлялась с амплитудой ультразвуковых колебаний ξ = 5 мкм и частотой f = 20 ±1 кГц.

Нарезание резьбы с радиальными и тангенциальными ультразвуковыми колебаниями проводилось резьбовым резцом, закреплённым в концентраторе ультразвукового устройства на токарном станке 1К62 (рис. 2). Для обработки с тангенциальными колебаниями применялся специальный резьбовой резец, при этом ультразвуковое устройство смещалось по высоте, чем обеспечивалось изменение колебаний с радиальных на тангенциальные. Нарезание осуществлялось в несколько переходов с г

лубиной резания t = 0,2 мм при последнем проходе и скоростью резания V = 0,8-1,2 м/мин. Амплитуда ультразвуковых колебаний составляла ξ = 5 мкм, а частота колебаний f = 20±1 кГц. Для проведения сопоставительного анализа осуществлялось нарезание резьб без ультразвуковых колебаний.

лубиной резания t = 0,2 мм при последнем проходе и скоростью резания V = 0,8-1,2 м/мин. Амплитуда ультразвуковых колебаний составляла ξ = 5 мкм, а частота колебаний f = 20±1 кГц. Для проведения сопоставительного анализа осуществлялось нарезание резьб без ультразвуковых колебаний.О

дним из основных требований, предъявляемых к резьбовым деталям, является точность обработки, поэтому были проведены исследования влияния ультразвуковых колебаний различного направления на точность нарезаемой резьбы. Оценка точности нарезаемой резьбы проводилась путём измерения её среднего диаметра оптическим методом с помощью большого инструментального микроскопа БМИ-1ц. В результате проведённых экспериментов установлено, что при нарезании резьбы М8−6g на образцах из титанового сплава ВТ16 разброс значений среднего диаметра составляет: при обработке с тангенциальными колебаниями – 78 мкм, осевыми – 86 мкм, радиальными – 98 мкм, а при обычном резании – 105 мкм. Таким образом, изучение влияния направления ультразвуковых колебаний на точность нарезаемых резьб показало, что имеет место повышение точности в пределах одной степени.

дним из основных требований, предъявляемых к резьбовым деталям, является точность обработки, поэтому были проведены исследования влияния ультразвуковых колебаний различного направления на точность нарезаемой резьбы. Оценка точности нарезаемой резьбы проводилась путём измерения её среднего диаметра оптическим методом с помощью большого инструментального микроскопа БМИ-1ц. В результате проведённых экспериментов установлено, что при нарезании резьбы М8−6g на образцах из титанового сплава ВТ16 разброс значений среднего диаметра составляет: при обработке с тангенциальными колебаниями – 78 мкм, осевыми – 86 мкм, радиальными – 98 мкм, а при обычном резании – 105 мкм. Таким образом, изучение влияния направления ультразвуковых колебаний на точность нарезаемых резьб показало, что имеет место повышение точности в пределах одной степени. Также было изучено влияние направления ультразвуковых колебаний на шероховатость обработанной поверхности. Измерение параметра шероховатости Rz проводилось методом светового сечения на боковой поверхности профиля резьбы М8 на образцах из титанового сплава ВТ16 с помощью двойного микроскопа МИС-11. Поскольку длина участка измерения была меньше стандартных базовых длин (0,8; 2,5 мм) по ГОСТ 2789-73, то оценка шероховатости проводилась в пределах всей длины светового сечения поверхности бокового профиля. Установлено, что при обработке с тангенциальными ультразвуковыми колебаниями значение Rz = 6,3 мкм, с осевыми Rz = 7,3 мкм, с радиальными Rz = 8,1 мкм, а без ультразвуковых колебаний Rz = 8,2 мкм.

Из представленных результатов следует, что введение в зону резания вынужденных ультразвуковых колебаний приводит к уменьшению высоты микронеровностей по сравнению с обычной обработкой до 20%. Наилучший результат достигается при нарезании резьбы с тангенциальными ультразвуковыми колебаниями. Важным является то, что ухудшения шероховатости поверхности при обработке с радиальными и осевыми ультразвуковыми колебаниями не происходит.

Одним из важных параметров поверхностного слоя, влияющим на работоспособность резьбовых деталей при переменных нагрузках, являются остаточные напряжения, поэтому были проведены экспериментальные исследования влияния направления ультразвуковых колебаний на формирование остаточных напряжений.

Для экспериментального определения остаточных напряжений в резьбовых деталях малого диаметра была использована специальная методика, разработанная С.И. Ивановым и В.Ф. Павловым1, с помощью которой был определён наиболее важный компонент напряжённого состояния – осевые остаточные напряжения, формирующиеся в поверхностном слое впадины резьбы. В соответствии с этой методикой удаляются слои материала с половины диаметра нескольких впадин резьбы и измеряются возникающие при этом перемещения резьбового образца в результате деформаций, возникающих при удалении напряжённого поверхностного слоя некоторой толщины.

Осевые (σzres) остаточные напряжения определялись по следующей формуле:

где Xp(hj) – коэффициент, учитывающий масштабный фактор;

– перемещение образца; h – толщина поверхностного слоя; С – коэффициент, зависящий от материала и длины образца, который определяется по зависимости:

– перемещение образца; h – толщина поверхностного слоя; С – коэффициент, зависящий от материала и длины образца, который определяется по зависимости:  ,

,где Е – модуль продольной упругости; μ – коэффициент Пуассона; L – длина образца с удлинителем; l – длина образца; P – шаг резьбы.

По приведённой методике были определены осевые остаточные напряжения (σzres), формирующиеся в поверхностном слое впадины резьбы при введении в зону резания радиальных, осевых и тангенциальных ультразвуковых колебаний.

На рис. 3 приведены графики влияния направления ультразвуковых колебаний на формирование осевых остаточных напряжений во впадинах резьбы М5 при обработке титанового сплава ВТ3-1 (режимы обработки: V = 0,8 м/мин, f = 20 ± 1 кГц, ξ = 5 мкм).

Р и с. 3. Экспериментальные значения распределения осевых остаточных напряжений во впадине резьбы М5 при обработке титанового сплава ВТ3-1:

1 – обычное резание; 2 – резание с тангенциальными колебаниями; 3 – резание с осевыми колебаниями; 4 – резание с радиальными колебаниями

Из представленных зависимостей видно, что в поверхностном слое впадин резьбы формируются сжимающие остаточные напряжения. В зависимости от направления ультразвуковых колебаний величина и характер распределения сжимающих остаточных напряжений различны. При обработке с радиальными ультразвуковыми колебаниями около поверхности сжимающие остаточные напряжения равны 460 МПа, а своего максимума (по модулю) 900 МПа достигают на глубине 0,08 мм. Близкий характер распределения сжимающих остаточных напряжений получен при нарезании резьб с осевыми ультразвуковыми колебаниями. В этом случае около поверхности формируются сжимающие остаточные напряжения, равные 230 МПа, а своего максимума (по модулю) 800 МПа они достигают на глубине 0,10-0,12 мм. При обработке с тангенциальными ультразвуковыми колебаниями около поверхности сжимающие остаточные напряжения близки к нулю и достигают максимума (по модулю) на глубине 0,08 мм – всего 280 МПа, а при достижении глубины 0,15 мм и далее формируются растягивающие остаточные напряжения. При нарезании резьбы без введения в зону резания ультразвуковых колебаний около поверхности формируются незначительные сжимающие остаточные напряжения, равные 80 МПа и достигающие своего максимума (по модулю) 420 МПа на глубине 0,08-0,12 мм. Аналогичные результаты получены при обработке остальных материалов.

Анализируя ранее изложенное, можно сделать вывод, что с точки зрения формирования в поверхностном слое благоприятных сжимающих остаточных напряжений наиболее предпочтительной является обработка с радиальными или осевыми ультразвуковыми колебаниями.

В третьей главе представлены результаты проведённого теоретико-экспериментального исследования напряжённо-деформированного состояния поверхностного слоя впадины резьбы, изготовленной с различными по направлению ультразвуковыми колебаниями.

Для определения окружных (σθres), осевых (σzres) и радиальных (σrres) остаточных напряжений и соответствующих остаточных пластических деформаций qθ, qz и qr в поверхностном слое впадин резьбы была предложена математическая модель на основе методики, разработанной В.П. Радченко и М.Н. Саушкиным2 и позволяющей получить распределение остаточных напряжений в поверхностном слое гладких цилиндрических образцов. В данной модели предлагается феноменологический подход, позволяющий определить распределение полей остаточных напряжений и пластических деформаций в упрочнённом слое резьбовой детали по одной экспериментально измеренной компоненте – осевым остаточным напряжениям.

При решении данной задачи в математической модели были приняты следующие гипотезы:

– напряжения в поверхностно упрочнённом слое впадин резьбы формируются также как в цилиндре радиуса минимального сечения резьбы, при этом в упрочнённом слое выполняется условие qz = qθ;

– касательными остаточными напряжениями можно пренебречь, так как они являются малыми по сравнению с нормальными напряжениями;

– вторичные пластические деформации при сжатии не возникают.

На основании уравнения равновесия

при условии, что эпюра напряжений σθres является самоуравновешенной, можно выразить σrres через σθres:

.

.С учётом введённой гипотезы qz = qθ и условия несжимаемости при пластическом деформировании qθ + qz +qr = 0 с помощью уравнения совместности деформаций

и закона Гука можно получить дифференциальное уравнение первого порядка относительно qθ(r), решение которого имеет следующий вид:

и закона Гука можно получить дифференциальное уравнение первого порядка относительно qθ(r), решение которого имеет следующий вид: .

.Теперь можно полностью определить остаточные пластические деформации qz = qθ, qr = -2qz.

Используя гипотезу плоских сечений

, выражая упругую осевую деформацию по закону Гука и подставляя её в формулу полных осевых деформаций, найдём:

, выражая упругую осевую деформацию по закону Гука и подставляя её в формулу полных осевых деформаций, найдём: .

.Для определения последней величины σzres(r) достаточно найти деформацию εz0, которая находится из условия нулевого суммарного усилия по оси Z:

,

,где а – радиус минимального сечения.

Вычислив величину εz0, можно однозначно определить функцию σzres(r).

Таким образом, задача определения окружных, осевых и радиальных остаточных напряжений в поверхностно упрочнённом слое впадины резьбы решена полностью.

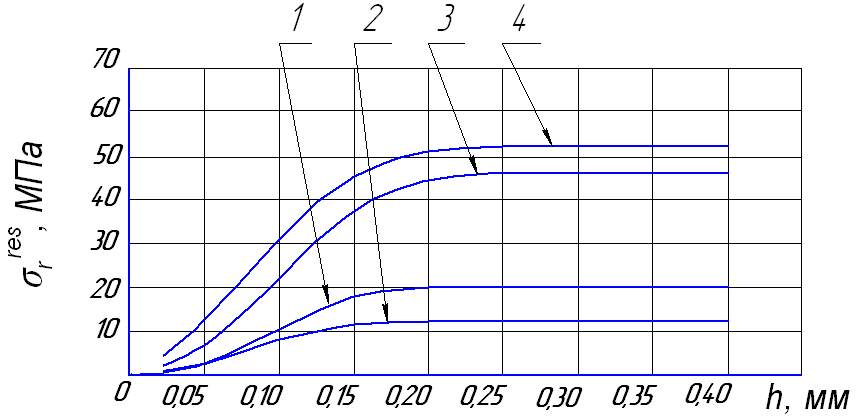

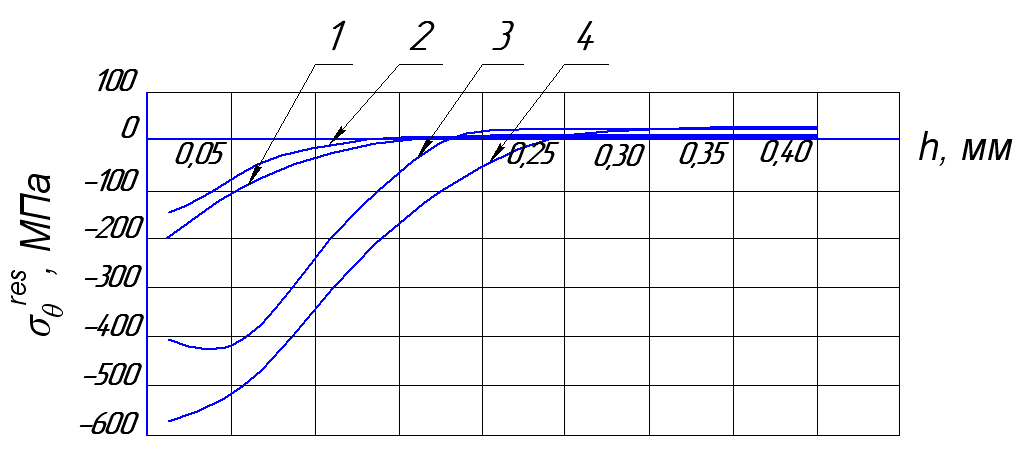

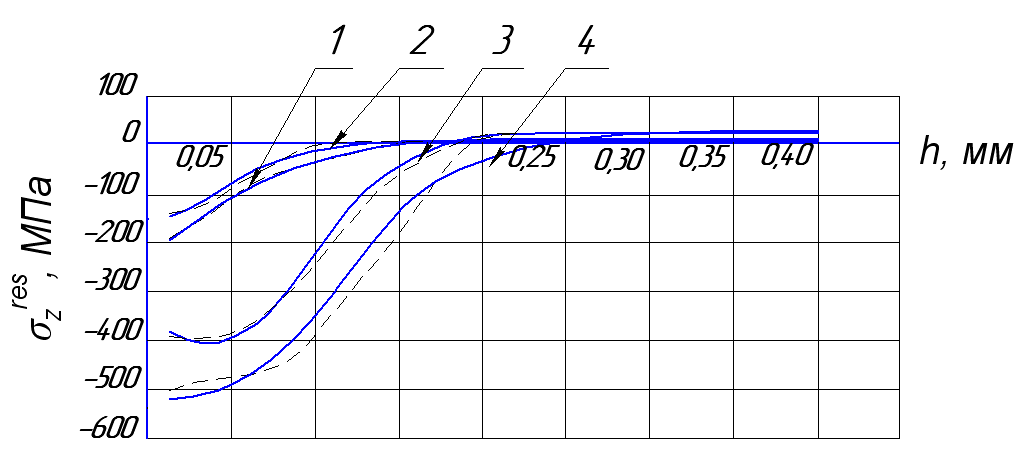

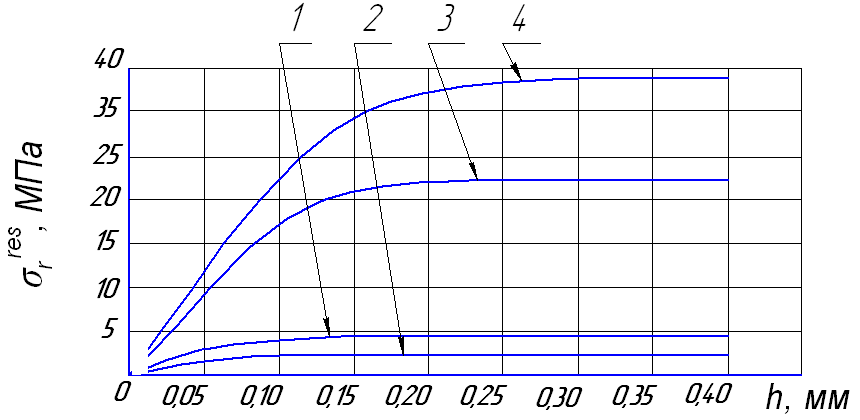

Полученные расчётным путём с помощью разработанной методики остаточные напряжения σrres, σθres, σzres, а также и экспериментальные σzres, сформировавшиеся в поверхностном слое впадины резьбы исследуемых образцов, приведены на рис. 4 и 5.

Из представленных графических зависимостей видно, что в поверхностном слое формируются сжимающие окружные и осевые остаточные напряжения, а радиальные остаточные напряжения являются растягивающими. При нарезании резьбы на образцах из титановых сплавов ВТ3-1, ВТ9, ВТ16 и стали 30ХГСА без применения ультразвука максимальные по модулю окружные и осевые остаточные напряжения формируются на глубине 0,06-0,09 мм и достигают значений 450-550 МПа. Наложение на инструмент тангенциальных ультразвуковых колебаний приводит к уменьшению сжимающих окружных и осевых остаточных напряжений до значений 300-400 МПа. Введение в зону резания осевых и радиальных ультразвуковых колебаний приводит к увеличению по модулю значений окружных и осевых остаточных напряжений до величины 900-1000 МПа на глубине залегания 0,10 мм. Следует отметить, что радиальные остаточные напряжения формируются растягивающими и на глубине 0,25 мм достигают постоянных значений порядка 10-60 МПа. При этом в случае обработки с радиальными или осевыми ультразвуковыми колебаниями значения радиальных остаточных напряжений в 2-3 раза больше, чем при обработке с тангенциальными ультразвуковыми колебаниями или без ультразвука. При обработке нержавеющей стали 12Х18Н9Т распределение остаточных напряжений происходит аналогичным образом, однако значения остаточных напряжений в 1,5-2 раза меньше, чем при обработке титановых сплавов.

С целью расширения диапазона нарезаемых резьб были выполнены исследования по нарезанию резьбы с радиальными колебаниями на образцах диаметром 20, 30, 50 мм с шагом 0,8; 1; 1,25 мм на рекомендованных режимах. Как показали эксперименты, формирование осевых остаточных напряжений происходит аналогичным образом и они имеют близкие значения по сравнению с приведёнными на рис. 4 и 5.

Проведённый анализ показал, что наложение осевых или радиальных ультразвуковых колебаний приводит к значительному увеличению окружных и осевых сжимающих остаточных напряжений (в 2-3 раза) по сравнению с обычной обработкой или с применением тангенциальных ультразвуковых колебаний. Таким образом, имеется возможность сформировать в процессе обработки без применения дополнительных упрочняющих операций благоприятные максимальные сжимающие остаточные напряжения и улучшить характеристики поверхностного слоя резьбовых деталей.

а

б

в

Р и с. 4. Распределение остаточных напряжений при нарезании резьбы М5 на образцах из титанового сплава ВТ3-1 (режимы обработки: V = 0,8 м/мин;

t1 = 0,24 мм; t2 = 0,2 мм; Sпр = 0,8 мм/об; f = 20±1 кГц; ξ = 5 мкм):

а – окружных; б – осевых; в – радиальных;

1 – обычное резание; 2 – резание с тангенциальными колебаниями; 3 – резание с осевыми колебаниями; 4 – резание с радиальными колебаниями; пунктирная линия – экспериментальные данные, сплошная линия – расчётные данные

а

б

в

Р и с. 5. Распределение остаточных напряжений при нарезании резьбы М6 на образцах из стали 12Х18Н9Т (режимы обработки: V = 1 м/мин; t1 = 0,34 мм;

t2 = 0,2 мм; Sпр = 1 мм/об; f = 20±1 кГц; ξ = 5 мкм):

а – окружных; б – осевых; в – радиальных;

1 – обычное резание; 2 – резание с тангенциальными колебаниями; 3 – резание с осевыми колебаниями; 4 – резание с радиальными колебаниями;

пунктирная линия – экспериментальные данные, сплошная линия – расчётные данные

В четвёртой главе приведены исследования влияния остаточных напряжений, полученных при ультразвуковом резьбонарезании, на предельную амплитуду цикла (нагружения) резьбовых деталей. Так как при переменных нагрузках резьбовые детали работают при асимметричном цикле со средними растягивающими напряжениями, то работоспособность резьбовых деталей можно оценить по предельной амплитуде цикла, на которую существенное влияние оказывают величина и характер распределения остаточных напряжений в поверхностном слое.

На основании проведённых исследований формирования остаточных напряжений в поверхностном слое резьбовых деталей проведена сравнительная оценка (по специальной методике)3 влияния различных по направлению ультразвуковых колебаний на изменение предельной амплитуды цикла обработанных деталей.

Приращение предельной амплитуды цикла

за счёт остаточных напряжений во впадинах резьбы при среднем напряжении

за счёт остаточных напряжений во впадинах резьбы при среднем напряжении  определяется зависимостью

определяется зависимостью ,

,где

– коэффициент влияния упрочнения на предельную амплитуду по критерию среднеинтегральных остаточных напряжений при среднем напряжении σт;

– коэффициент влияния упрочнения на предельную амплитуду по критерию среднеинтегральных остаточных напряжений при среднем напряжении σт;  – среднеинтегральные остаточные напряжения, определяемые по формуле

– среднеинтегральные остаточные напряжения, определяемые по формуле ,

,где

– осевые остаточные напряжения резьбовой детали в опасном сечении;

– осевые остаточные напряжения резьбовой детали в опасном сечении;  – относительное расстояние от поверхности впадин резьбы до текущего слоя, выраженное в долях

– относительное расстояние от поверхности впадин резьбы до текущего слоя, выраженное в долях  , где

, где  − глубина нераспространяющейся усталостной трещины. Следует отметить, что критерий

− глубина нераспространяющейся усталостной трещины. Следует отметить, что критерий  учитывает влияние на предельную амплитуду цикла как размера поперечного сечения детали, так и распределения остаточных напряжений в опасном сечении.

учитывает влияние на предельную амплитуду цикла как размера поперечного сечения детали, так и распределения остаточных напряжений в опасном сечении. Коэффициент

при σт >

при σт >  рассчитывается по формуле

рассчитывается по формуле  ,

,где

– коэффициент влияния остаточных напряжений на предельную амплитуду цикла при симметричном цикле нагружения;

– коэффициент влияния остаточных напряжений на предельную амплитуду цикла при симметричном цикле нагружения;  – сопротивление разрыву материала;

– сопротивление разрыву материала;  – среднее напряжение цикла, при котором начинается локальная текучесть, определяемое по зависимости

– среднее напряжение цикла, при котором начинается локальная текучесть, определяемое по зависимости

,

,где Kσ – эффективный коэффициент концентрации напряжений и ασ – теоретический коэффициент концентрации напряжений, которые можно определить из уравнений:

Результаты оценки влияния остаточных напряжений на предельную амплитуду цикла (нагружения) резьбовых деталей, изготовленных при введении в зону резания различных по направлению ультразвуковых колебаний, представлены на диаграммах (рис. 6).

Анализ приведённых данных показывает, что предельная амплитуда цикла изменяется пропорционально величине остаточных напряжений и, следовательно, изменяя направление ультразвуковых колебаний при изготовлении резьбы, можно влиять на предельную амплитуду цикла. Так, при нарезании резьбы с осевыми или радиальными ультразвуковыми колебаниями предельная амплитуда цикла увеличивается на 70-80% по сравнению с обычным резанием или обработкой с тангенциальными колебаниями.

Таким образом, применяя осевые или радиальные ультразвуковые колебания при резьбонарезании, можно значительно увеличить предельную амплитуду цикла (нагружения) резьбовых деталей и в целом резьбовых соединений, работающих при переменных нагрузках.

В пятой главе представлена практическая реализация результатов исследования. В результате проведённых исследований установлено, что при нарезании резьбы с радиальными или осевыми ультразвуковыми колебаниями в поверхностном слое впадин резьбы формируются сжимающие остаточные напряжения, имеющие значения в 1,5-2 раза больше, чем при обычной обработке или обработке с тангенциальными колебаниями. С учетом выявленных закономерностей формирования поверхностного слоя при ультразвуковом резьбонарезании был разработан и реализован способ нарезания резьбы (патент РФ № 2404031), особенностью которого является то, что для получения во впадинах резьбы максимальных сжимающих остаточных напряжений окончательную обработку производят с радиальными или осевыми ультразвуковыми колебаниями. В результате происходит повышение предельной амплитуды цикла резьбовых деталей. Реализация предложенного способа нарезания резьбы с ультразвуковыми колебаниями осуществляется на универсальных сверлильных или токарных станках при помощи ультразвукового резьбонарезного устройства, подключённого к ультразвуковому генератору. При нарезании резьбы резцом, оснащенным твердосплавной пластиной ВК8, с тангенциальными или радиальными ультразвуковыми колебаниями ультразвуковое устройство устанавливается в резцедержатель и нарезание резьбы осуществляется в несколько переходов. Например, нарезание резьбы М6 с наложением на резец радиальных ультразвуковых колебаний осуществлялось при следующих технологических режимах: f = 20±1 кГц; ξ = 5 мкм; V = 1,0 м/мин; t1 = 0,34 мм, t2 = 0,2 мм. Нарезание резьбы с осевыми ультразвуковыми колебаниями осуществлялось круглыми плашками соответствующего типоразмера с применением специального ультразвукового устройства, которое устанавливалось в шпиндель сверлильного станка.

Реализация предложенного способа нарезания резьбы позволяет увеличить предельную амплитуду цикла (нагружения) резьбовых деталей, работающих при переменных нагрузках, без применения дополнительных упрочняющих операций.

В приложении диссертации представлены акты внедрения полученных результатов в научно-исследовательскую деятельность, в учебный процесс, а также акт опытно-промышленной проверки предложенного способа обработки на предприятии ОАО «Волгабурмаш».

Основные выводы по работе

По результатам проведённых исследований сделаны следующие выводы:

1. Разработан способ нарезания резьбы с наложением вынужденных ультразвуковых колебаний (патент РФ № 2404031), отличительной особенностью которого является то, что для повышения работоспособности по предельной амплитуде цикла (нагружения) резьбовых деталей за счёт формирования сжимающих остаточных напряжений в поверхностном слое впадин резьбы окончательную обработку следует производить с радиальными или осевыми ультразвуковыми колебаниями.

2. Разработана математическая модель и на её основе методика расчёта для определения полного (трёхмерного) распределения полей остаточных напряжений в поверхностном слое впадины резьбы с целью дальнейшего прогнозирования работоспособности резьбовых деталей.

3. На основании теоретико-экспериментальных исследований установлено влияние тангенциальных, радиальных и осевых ультразвуковых колебаний на точность, шероховатость резьбы и формирование остаточных напряжений в её впадинах у деталей из титановых сплавов ВТ3-1, ВТ9, ВТ16, нержавеющей (12Х18Н9Т) и высокопрочной (30ХГСА) сталей.

4. Проведены исследования влияний остаточных напряжений, полученных при ультразвуковом резьбонарезании, на предельную амплитуду цикла (нагружения) резьбовых деталей. Установлено, что при обработке с радиальными или осевыми ультразвуковыми колебаниями предельная амплитуда цикла в 1,7-1,8 раза больше, чем при обработке с тангенциальными ультразвуковыми колебаниями или без ультразвука.

5. Разработаны научно обоснованные рекомендации по эффективному использованию вынужденных ультразвуковых колебаний различного направления при нарезании резьбы в труднообрабатываемых и высокопрочных материалах, позволяющие сформировать в поверхностном слое максимальные сжимающие остаточные напряжения.

Основные научные положения и результаты диссертационной работы опубликованы в следующих печатных работах:

Публикации в научных изданиях, рекомендованных перечнем ВАК:

- Ромашкина, О.В. Исследования остаточных напряжений при ультразвуковом резьбонарезании [текст] / О.В. Ромашкина, В.В. Головкин // Известия Волгоградского гос. техн. ун-та. Сер. Прогрессивные технологии в машиностроении. – 2008. – №9 (47) (Вып. №4). – С. 13-15.

- Ромашкина, О.В. Оптимизация технологических параметров при ультразвуковом резьбонарезании [текст] / О.В. Ромашкина, В.В. Головкин // Вестник Самарского гос. техн. ун-та. Сер. Технические науки. – 2009. – №1 (23). – С. 111-119.

- Ромашкина, О.В. Повышение усталостной прочности деталей при ультразвуковом резьбонарезании [текст] / О.В. Ромашкина, В.В. Головкин, В.Г. Шуваев, И.В. Шуваев // Сборка в машиностроении, приборостроении. – М.: Машиностроение, 2009. – №7. – С. 33-39.

- Ромашкина, О.В. Исследование влияния параметров ультразвуковой обработки на формирование остаточных напряжений при нарезании наружных резьб малого диаметра [текст] / О.В. Ромашкина // Вестник Самарского гос. техн. ун-та. Сер. Технические науки. – 2009. – №2 (24). – С. 113-119.

- Ромашкина, О.В. Формирование поверхностного слоя при ультразвуковом резьбонарезании [текст] / О.В. Ромашкина, В.В. Головкин // Вестник Южно-Уральского гос. ун-та. Сер. Машиностроение. – 2010. – № 29 (205) (Вып. №16). – С. 71-75.

- Ромашкина, О.В. Оценка влияния ультразвука при изготовлении резьбовых деталей на сопротивление усталости / О.В. Ромашкина, В.В. Головкин, В.А. Кирпичев, О.В. Каранаева // Известия вузов. Поволжский регион. Сер. Технические науки. – 2010. – №4 (16). – С. 142-149.

- Пат. 2404031 Российская Федерация, МПК В23G1/02, B23G9/00. Способ нарезания резьбы / Головкин В.В., Ромашкина О.В., Шуваев В.Г., Шуваев И.В.; заявитель и патентообладатель ГОУ ВПО Самарский гос. техн. ун-т. – № 2008124066/02; заявл. 11.06.2008; опубл. 20.11.2010. – Бюл. №32. – 5 с.

Статьи и материалы конференций, опубликованные в других научных изданиях:

- Ромашкина, О.В. Технологическое обеспечение качества поверхностного слоя резьбовых деталей при ультразвуковом резьбонарезании [текст] / О.В. Ромашкина, В.В. Головкин // Всероссийская научно-техническая интернет-конференция с международным участием «Высокие технологии в машиностроении» [материалы]. – Самара: Самарский гос. техн. ун-т, 2007. – С. 39-41.

- Ромашкина, О.В. Технологическое обеспечение качества резьбовых деталей путём применения ультразвука [текст] / О.В. Ромашкина, В.В. Головкин // Шестая международная научно-техническая конференция «Проблема качества машин и их конкурентоспособность» [материалы]. – Брянск: Брянский гос. техн. ун-т, 2008. – С. 289-290.

- Ромашкина, О.В. Определение напряжённо-деформированного состояния поверхностного слоя при нарезании резьб малого диаметра с учетом влияния ультразвука [текст] / О.В. Ромашкина, В.В. Головкин // Пятая всероссийская научная конференция с международным участием «Математическое моделирование и краевые задачи» [материалы]. – Самара: Самарский гос. техн. ун-т, 2008. – С. 107-111.

- Ромашкина, О.В. Прогрессивное оборудование для ультразвукового резьбонарезания [текст] / О.В. Ромашкина, В.В. Головкин // Всероссийская научно-техническая интернет-конференция с международным участием «Высокие технологии в машиностроении» [материалы]. – Самара: Самарский гос. техн. ун-т, 2008. – С. 99-102.

- Ромашкина, О.В. Формирование полей остаточных напряжений при нарезании наружных резьб с наложением на инструмент ультразвуковых колебаний [текст] / О.В. Ромашкина // Всероссийская научно-техническая интернет-конференция с международным участием «Высокие технологии в машиностроении» [материалы]. – Самара: Самарский гос. техн. ун-т, 2008. – С. 55-58.

- Ромашкина, О.В. Нарезание резьб с наложением на инструмент ультразвуковых колебаний [текст] / О.В. Ромашкина, В.В. Головкин // Всероссийская научно-техническая конференция с международным участием «Машиностроительные технологии» [материалы]. – М.: Московский гос. техн. ун-т им. Баумана, 2009. – С. 37-39.

- Ромашкина, О.В. Исследование влияния вынужденных ультразвуковых колебаний на формирование остаточных напряжений при нарезании наружных резьб малого диаметра [текст] / О.В. Ромашкина, В.В. Головкин, М.В. Дружинина, В.А. Смыслов // Международная научно-техническая конференция «Прочность материалов и элементов конструкций» [тезисы] / Отв. ред. В.Т. Трощенко. – Киев: Ин-т проблем прочности им. Г.С. Писаренко НАН Украины, 2010. – С. 98-100.

- Ромашкина, О.В. Исследование влияния вынужденных ультразвуковых колебаний на шероховатость обработанной поверхности и точность нарезаемой резьбы [текст] / О.В. Ромашкина, В.В. Головкин, М.В. Дружинина, В.Н. Трусов // Вестник Тульского гос. ун-та. Сер. Актуальные вопросы механики. – 2011. – Вып. №7. – С. 40-45.

Автореферат отпечатан с разрешения диссертационного совета Д212.217.02 ФГБОУ ВПО «Самарский государственный технический университет»

Протокол №20 от 02.11.2011.

Формат 60х84 1/32. Бумага офсетная.

Заказ №1081. Тираж 100 экз.

________________________________________________________________

Отпечатано в типографии

Самарского государственного технического университета

443100, г. Самара, ул. Молодогвардейская, 244. Корпус № 8

1Иванов С.И., Павлов В.Ф., Коновалов Г.В., Минин Б.В. Технологические остаточные напряжения и сопротивление усталости авиационных резьбовых деталей. – М.: МАП Отраслевая библиотека «Технический прогресс и повышение квалификации», 1992. – 192 с.

2 Радченко В.П., Саушкин М.Н. Ползучесть и релаксация остаточных напряжений в упрочненных конструкциях. – М.: Машиностроение-1, 2005.-226 с.

3 Иванов С.И., Павлов В.Ф., Коновалов Г.В., Минин Б.В. Технологические остаточные напряжения и сопротивление усталости авиационных резьбовых деталей. – М.: МАП Отраслевая библиотека «Технический прогресс и повышение квалификации», 1992. – 192 с.