Технология и устройство оснований и фундаментов. Последовательность технологических процессов при возведении сборных, монолитных и свайных фундаментов

| Вид материала | Документы |

- Пособие по производству работ при устройстве оснований и фундаментов (к сниП 02. 01-83), 5989.06kb.

- П. 15. Работы по монтажу сборных железобетонных и бетонных конструкций, 284.59kb.

- Государственный комитет российской федерации по строительству и жилищно-коммунальному, 2602.08kb.

- Монтаж фундаментов начинают с разбивки осей сооружения и их привязки к местности. Разбивку, 295.95kb.

- Курс считается освоенным при условии успешного прохождения итогового теста., 378.91kb.

- Удк 693. 07 Способы термообработки бетона при возведении монолитных конструкций, 70.87kb.

- Фундаменты и их конструктивные решения Фундаменты, 68.31kb.

- Номер и наименование программы тестирования ( 1 специалист сдает 1 тест по выбору), 289.22kb.

- Методические рекомендации по обследованию некоторых частей зданий (сооружений), 564.44kb.

- Инструкция 1-б-з о приемке новых рп, тп и кабельных линий согласовано, 566.68kb.

- Технология и устройство оснований и фундаментов. Последовательность технологических процессов при возведении сборных, монолитных и свайных фундаментов.

Монтаж фундаментов стаканного типа. Для обеспечения точности монтажа фундаментов оси переносят в котлованы непосредственно к месту установки и закрепляют там металлическими шпильками, втыкаемыми в грунт. Подчистку дна котлована обычно выполняют непосредственно перед монтажом конкретных фундаментов.

На монтаже сборных железобетонных фундаментов промышленных зданий используют главным образом самоходные стреловые краны. Установку их и складирование монтируемых элементов производят за призмой обрушения.

Монтаж фундаментов состоящих из опорной плиты и блока стакана, производят в следующей последовательности: фундаменты разгружают; проверяют внутренний размер стакана; подают краном к месту установки; выверяют и устанавливают в проектное положение; на плите делают постель из цементного раствора; блок-стакан устанавливают, совмещая риски осей на плите с осевыми рисками блока. Стакан с плитой соединяют путем сварки закладных деталей, которые затем покрывают антикоррозионным материалом. Правильность установки фундамента проверяют геодезическим инструментом.

После окончания монтажа фундаментов производят обратную засыпку грунта до верха фундаментного блока.

Основанием для ленточного фундамента служит песчаная подсыпка толщиной около 100 мм. Монтаж его начинают с двух маячных блоков-подушек, которые выверяют и устанавливают в соответствии с проектными осями стен здания. Маячные блоки ставят на расстоянии не более 20 м друг от друга (угловые блоки и блоки пересечения стен всегда маячные). По обрезу маячных блоков закрепляют шнур причалку. Блоки –подушки укладывают впритык один к другому или с зазором до 40…50 см.

Положение элементов стен в процессе монтажа выверяют как относительно осей стен, так и по вертикали. После монтажа всех блоков по верхнему обрезу стен устраивают выравнивающий слой (монтажный горизонт) из цементного раствора, поверхность которого выравнивают на предусмотренную проектом отметку.

Материалом для свай служат дерево, железобетон, сталь. Сечений свай в зависимости от их назначения могут иметь самую различную форму: круглую, квадратную, прямоугольную, многоугольную и т. п. По способу изготовления сваи подразделяют на забивные и набивные. Забивные изготовляют, как правило, в заводских условиях, а на строительной площадке осуществляется погружение их в грунт. Набивные сваи устраивают непосредственно в пробуренных скважинах. В зависимости от распределения нагрузок сваи могут располагаться в основании сооружения на некотором расстоянии друг от друга (одиночные сваи) или вплотную по нескольку штук (кустовые сваи). Расположение одиночных свай в плане может быть рядовое и шахматное. Сваи, непосредственно воспринимающие нагрузку от сооружения, называют несущими. Их подразделяют на сваи-стойки и висячие сваи. Несущая способность свай-стоек обеспечивается прочностью самой сваи грунта, на которой она опирается, а висячих – силами трения сваи о грунт и лобовым сопротивлением.

Погружение сваи в грунт

Погружение сван в грунт осуществляют забивкой, вдавливанием, вибрированием и завинчиванием. Места погружения обозначают колышками после проведенной разбивки площадки. Процесс погружения свай в грунт складывается из подъема свай, установки на точку погружения, укрепления свай в соответствующем проекту положении и самого погружения.

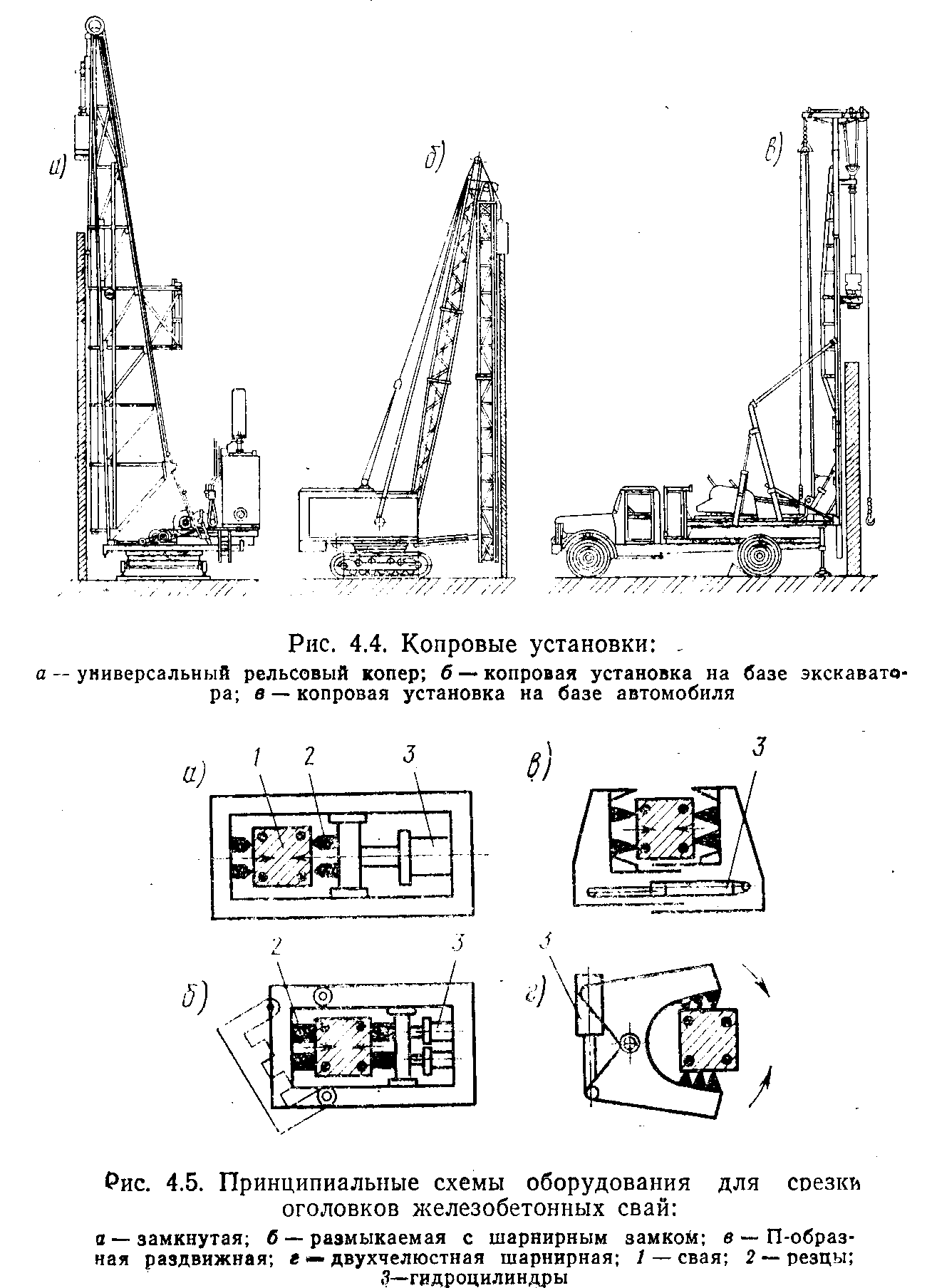

Забивку свай производят с помощью копровых установок. Выбор типа копра зависит от условий производства работ . Последовательность забивки свай и путь движения копровой установки должны быть намечены заранее и зависят от количества свай, подлежащих погружению, особенностей возводимого сооружения, геологических условий. Сваи забивают паровоздушными и дизель-молотами. Первые совершают в минуту около 300, вторые — около 60 ударов. Выбор сваебойпого молота зависит от ряда параметров: вида грунтов, массы и длины свай и т. д. Забивку свай ведут до получения заданного проектом отказа. Отказ — величина погружения сваи от одного удара.

П

оскольку отказ — величина малая и труд неизмеримая в построечных условиях, она определяется делением величины погружения сваи от серии ударов,

называемой залогом, на число ударов в этой серии.

Для статического вдавливания сваи применяют вдавливающий агрегат на базе двух тракторов .

Вначале сваю устанавливают в вертикальное положение в направляющей стреле агрегата, затем па верхнюю ее часть опускают наголовник, передающий давление от базовой машины и пригрузочного трактора через систему блоков и полиспастов непосредственно на сваю, которая постепенно погружается в грунт. Для облегчения вдавливания в плотных грунтах предварительно пробуривают лидирующую скважину небольшого диаметра, которая к тому же обеспечивает нужное направление сваи.

Завинчивание сваи, имеющих винтовые наконечники, осуществляется или самоходной установкой, смонтированной на базе автомобиля, или специальным механизмом—электрокабестаном.

Процесс погружения свай в грунт может быть значительно облегчен и ускорен, если сильная струя водыраз-. мывает грунт под концом сваи, для чего в теле сваи могут быть оставлены каналы или смонтирован трубопровод для подачи воды к острию сваи.

Устройство набивных свай

Набивные сваи изготовляют в пробуренных в грунте скважинах. Перед заполнением скважины бетоном в нее погружают обсадные трубы, предохраняющие стенки скважины от обрушения. Если проектом предусмотрено армирование сваи, то -готовый арматурный каркас опускают в обсадную трубу. Бетон подается в скважину небольшими порциями, каждая из которых тщательно уплотняется. По мере извлечения трубы бетонная смесь заполняет грунтовую полость. После полного извлечения трубы в грунте остается готовая бетонная или железобетонная набивная свая. В отдельных случаях, предусмотренных проектом, обсадную трубу не извлекают, а оставляют в грунте как элемент конструкции сваи.

Для увеличения несущей способности слабых грунтоб часто применяют набивные песчаные сваи. В этом случае вибрированием в грунт погружается обсадная металлическая труба, имеющая внизу крышки в виде лепестков. Опустив трубу до проектной отметки, ее заполняют влажным песком и начинают медленно извлекать. При этом лепестки наконечника раскрываются и уплотненный под действием вибрации песок заполняет скважину.

- Технология монтажа строительных конструкций. Способы монтажа строительных конструкций с приобъектного склада, с транспортных средств. Методы монтажа (поэлементным наращиванием, подращиванием, раздельный, комплексный, комбинированный).

Монтаж строительных конструкций — это комплексно-механизированный процесс поточной сборки зданий и сооружений из элементов и конструктивных узлов заводского изготовления. До начала монтажных работ должны быть выполнены все работы подземной части зданий. Монтаж конструкций, как правило, следует вести непосредственно с транспортных средств.

Последовательность монтажа должна предусматривать возможность сдачи в заданные сроки отдельных участков сооружения под отделку или монтаж оборудования.

Монтаж строительных конструкций состоит из подготовительных и основных процессов.В подготовительные процессы входят транспортирование, складирование и укрупнительная сборка.

Основные процессы — это подготовка к подъему и подъем конструкций, выверка и временное закрепление, замоноличивание стыков и швов, а также противокоррозионная защита конструкций.

Существует два способа организации монтажных работ строительных конструкций с приобъектного склада и транспортных средств.

При организации монтажных работ с приобъектного склада монтажные элементы заранее подвозят с заводов-изготовителей и размещают в зоне действия башенного крана. Преимуществом данного способа организации работ является независимость от возможных случайностей (неритмичность работы транспорта, задержки в изготовлении деталей и др.). Тем не менее работа с приобъектного склада увеличивает стоимость строительства и сроки монтажа. Этот способ требует дополнительных затрат на устройство склада, оборудование его приспособлениями для размещения сборных элементов, кроме того, для разгрузки прибывающих элементов нужно выделять специальное звено рабочих -и специальный кран, который оказывается не полностью использованным. Если разгрузку сборных элементов производить краном, занятым на монтаже, то это ведет к простою монтажников.

Для того чтобы избежать простоев и не держать на строительном объекте малоиспользуемые механизмы, для всех погрузочно-разгрузочных работ отводится одна смена в сутки, но в этом случае монтаж на объекте может производиться только две смены в сутки.

Монтаж с транспортных средств — более прогрессивный способ организации работ. По этому способу монтаж сборных элементов ведется сразу же после доставки их на строительную площадку. Монтажные элементы непосредственно с транспортных средств подают краном к месту установки. В этом случае перечень доставляемых элементов и график движения автотранспорта должны быть полностью увязаны с графиком монтажа.

Учитывая сложность увязки работ заводов-изготовителей, транспортников и строителей, монтаж с транспортных средств рекомендуется выполнять в первую очередь при поточной застройке нескольких однотипных и близкорасположенных объектов. Наиболее совершенной в этом отношении является организация выполнения монтажных работ домостроительными комбинатами (ДСК). Методы монтажа строительных конструкций классифицируют:

В зависимости от степени укрупнения различают: поэлементный монтаж (устанавливают в проектное положение отдельные готовые конструкции, минимальных затрат на подготовительные работы, наиболее удобен для монтажа «с транспортных средств», число подъемов максимальное); монтаж блоками (блок состоит из нескольких элементов, укрупнительная сборка до установки в проектное положение); монтаж сооружений целиком (сборка всего сооружения в нижнем положении, его подъеме и установка в проектное положение).

В зависимости от последовательности установки конструкций в проектное положение различают методы: наращивания (отдельные этажи зданий возводят последовательно снизу вверх); подращивания (возведения здания начинают с монтажа верхнего яруса, который собирают на земле и поднимают в проектное положение или промежуточное положение); поворота (возводимое сооружение или конструкцию собирают в горизонтальном положении, после чего поворачивают); надвижки (сборку конструкций до монтажного элемента производят в стороне от своих постоянных опор, в проектное положение собранный элемент (блок) надвигают по специальным накаточным путям).

В зависимости от последовательности установки отдельных монтажных элементов различают: раздельный (диференцируемый) монтаж (устанавливают, выверяют и окончательно закрепляют последовательно одноименные конструктивные элементы); комплексный (сосредоточенный) монтаж (устанавливают, выверяют и закрепляют все конструкции одной ячейки здания); комбинированный (смешанный) монтаж (сочетание раздельного и комплексного методов).

В зависимости от конструктивных особенностей зданий и условий работы их в процессе монтажа различают методы монтажа: на подмостях; с использованием временных опор; полунавесная сборка и навесная сборка.

В зависимости от способа наводки конструкции на опоры различают свободный, ограниченно свободный и трафаретный методы монтажа. Если метод монтажа обеспечивает установку конструкции в проектное положение без последующей выверки, монтаж называют безвыверочным.

- Каменные работы. Материалы, правила разрезки каменной кладки, виды и назначения каменной кладки. Производство работ в экстремальных условиях.

Каменную кладку выполняют из отдельных камней, соединяя их между собой в одно прочное целое раствором. В зависимости от вида применяемых материалов каменную кладку подразделяют на кладку из искусственных (керамические и силикатные, полнотелые и пустотелые кирпичи и бетонные стеновые камеи) и природных камней правильной и неправильной формы (камень бутовый и блоки из природного камня). Кирпич обычный 250х120х65 мм, модульный 250х120х88 мм. Постель, тычок, ложок.

Для каменных кладок применяют смешанные растворы, в которых вяжущим является цемент, пластификатором – известь или глина, а заполнителем – естественный или искусственный песок. Марки растворов М 4, 10, 25, 50, 75, 100, 150 и 200.

Существуют следующие виды кладок стен: сплошная, облегченная (колодцевая и анкерная), с уширенным швом, бутовая и бутобетонная. Разновидности используемых в строительстве камней определяют виды кладок и область их применения.

Кирпичная кладка из обыкновенного глиняного и силикатного кирпича применяется для возведения стен, простенков и столбов, перемычек, арок и сводов, перегородок; из огнеупорного кирпича — для конструкций, работающих в условиях высоких температур (промышленные печи и дымовые трубы). Мелкоблочная кладка выполняется из искусственных и природных камней правильной формы (керамических, бетонных и шлакобетонных, гипсовых, силикатных и камней из известняков и туфов), масса которых (до 16 кг) позволяет укладывать их вручную при возведении стен, столбов и перегородок.

Бутовая кладка из камней неправильной формы применяется при возведении фундаментов, стен подвалов, подпорных стен и, реже, стен двух-, трехэтажных зданий.

Бутобетонная кладка из камня и бетона выполняется при устройстве фундаментов и стен подвалов, в зависимости от грунтовых условий соответственно в распор со стенками траншей и опалубки.

Крупноблочная кладка делается из блоков, изготавливаемых из бетона, керам-зито- и шлакобетона, кирпича и керамических камней или из природного камня (известняков, туфов и др.), как с офактуренной, так и с неофактуренной лицевой поверхностью. При возведении фундаментов и стен зданий блоки устанавливают кранами.

Кладку можно выполнять с одновременной или последующей облицовкой искусственными или природными камнями и плитами.

Кладка , как правило, выполняется горизонтальными рядами. Камни, уложенные длинной боковой гранью — ложком — вдоль стены, образуют ложковой ряд, короткой боковой гранью — тычком — тычковый ряд и, соответственно, по отношению к фасаду здания — наружную и внутреннюю версты.. Заполнение между верстами называется забуткой. Нижняя грань камня, передающая усилия, и верхняя, воспринимающая их, называются постелями;пространства между камнями, заполненные раствором,— швами (горизонтальными и вертикальными).

В зависимости от последующей отделки поверхностей каменных конструкций устанавливается соответствующая форма поперечного сечения швов.При облицовке и штукатурке каменных поверхностей кладка ведется впустошовку. При этом для лучшего сцепления отделочного слоя с кладкой швы не заполняются раствором на глубину I...1,5 см.

Если кладку ведут под расшивку с приданием швам соответствующей формы — выпуклой, вогнутой, прямоугольной, треугольной и др. ,—то пространство между камнями полностью заполняют раствором.

Арматура: сетки сварные и вязанные; расположение горизонтальное и вертикальное (внутреннее и наружное);

Правила разрезки каменной кладки: 1- плоскости постелей соприкосновения камней следует располагать перпендикулярно действующим на кладку силам; 2- плоскости камней, имеющих общее ребро, должны быть взаимно перпендикулярны; 3- вертикальные швы ряда, идущие как в продольном, так и в поперечном направлениях, перекрывались постелями камней вышележащих рядов.

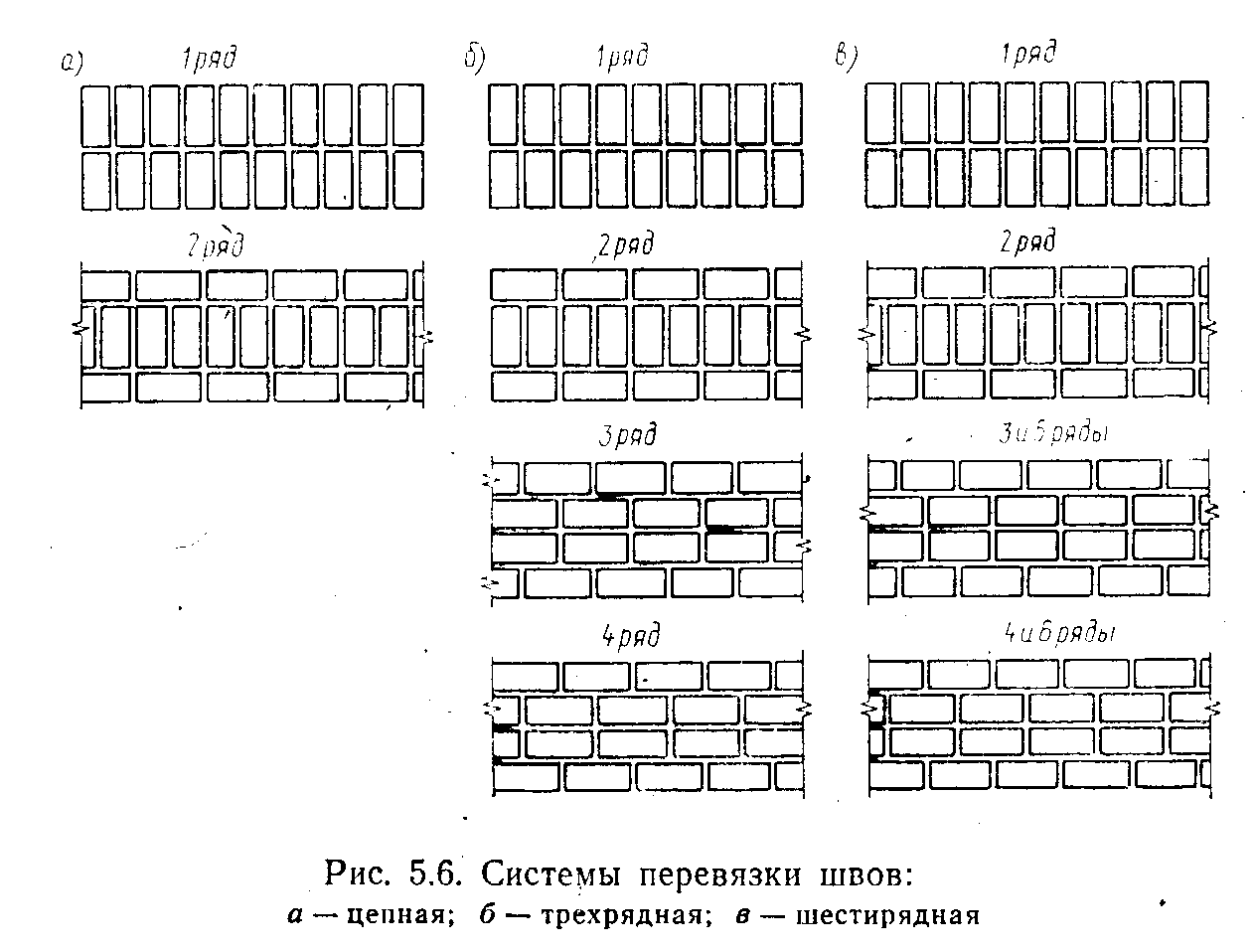

Кладку кирпичной конструкции ведут по определенным системам, которые называют системами перевязки. Системы перевязки кирпичной кладки. Наиболее широко в строительстве распространены три системы перевязки: цепная, шестирядная и трехрядная.

Цепную перевязку швов выполняют чередованием тычковых и ложковых рядов со смещением вертикальных швов каждого ряда на четверть кирпича. Вертикальные продольные швы смещают в смежных рядах при такой системе на полкирпича.

Д

ля того чтобы обеспечить смещение вертикальных поперечных швов на '/4 кирпича, приходится в местах вертикальных ограничений стены укладывать неполномерные кирпичи, длина которых равна 3/4 длины полномерных, что является существенным недостатком этой системы перевязки.

В шестирядной системе перевязки первые два ряда выполняют так же, как и при цепной. Остальные четыре ряда укладывают сплошь ложками со смещением вертикальных поперечных швов на 1/2 кирпича .При кладке стены толщиной в два кирпича вертикальные продольные швы оказываются без перевязки на высоту пяти рядов. Связующая роль раствора в этих швах настолько мала, что их можно .вообще не заполнять раствором, благодаря чему не только экономится раствор, но и улучшаются теплотехнические свойства стены, так как в ее массиве образуются вертикальные воздушные прослойки. Однако следует иметь в виду, что при значительных нагрузках или в период оттаивания (если кладка велась зимой) возможно выпучивание стены, выложенной по шестирядной системе, в продольном направлении. Причина выпучивания — редкая перевязка вертикальных продольных швов.

Трехрядную систему используют в основном для кладки столбов и простенков. По этой системе продольные швы перекрываются через каждые три ряда четвертым.

Основные системы перевязки стен: однорядная, многорядная, трехрядная. Формы швов кладки: односрезная, вподрезку, выпуклая, вогнутая, впустошовку, двухсрезная. Перемычки: рядовая, клинчатая, лучковая, арочная.

Наиболее распространенным и экономичным способом возведения каменных конструкций в зимних условиях является замораживание. Этот способ может быть применен для конструкций, возводимых из камней правильной формы, крупных блоков, а также постелистого бута.

Для кладки способом замораживания применяют пластичные, удобоукладыва-емые цементные и сложные растворы марки не ниже М10 без химических добавок подвижностью: 9...13 см—для конструкций из полнотелого кирпича и бетонных камней; 7...8 см — из дырчатого кирпича и пустотелых камней и 4... ...б см — из бутового камня. Раствор готовят на подогретой воде и заполнителях. Кирпич и камни тщательно очищают от снега и наледи.

Требуемая температура раствора в момент его укладки зависит от температуры наружного воздуха и должна быть достаточной, чтобы по длительности остывания (15...20 мин) обеспечить некоторый влагообмен между раствором и кладкой и обжатие шва до замерзания раствора.

Чтобы обеспечить устойчивость каменных конструкций, возводимых способом замораживания, выполняют ряд конструктивных, организационных и технологических мероприятий: в углах, примыканиях и пересечениях стен укладывают стальные связи; в проемах над оконными и дверными коробками оставляют зазоры на осадку не менее 5 мм при кирпичной кладке и 3 мм при кладке из искусственных и природных камней правильной формы; сразу по окончании кладки стен и столбов каждого этажа монтируют элементы перекрытия и анкер ят их к стенам не реже чем через 2...3 м; стропила крыши делают безраспорными; разница по высоте в уровнях кладки смежных участков стен (если нет осадочного шва) должна быть не больше 4 м.

Чтобы предохранить замерзшую кладку от осадки весной и повысить ее несущую способность, одновременно с возведением верхних этажей организуют внутренний обогрев и сушку помещений нижерасположенных этажей воздухом, подогретым нефтегазовыми калориферами. В течение первых трех — пяти суток поддерживают температуру 30... ...50 °С, затем снижают ее до 20...25°С и при сушке стен в течение 4—7 сут производят усиленную вентиляцию.

Для снижения температуры замерзания раствора и обеспечения его обжатия и частичного твердения при отрицательных температурах в раствор вводят химические добавки: хлориды кальция и натрия, нитрат натрия и поташ.

Растворы с химическими добавками, приготовляемые и применяемые в соответствии с указаниями специальных инструкций, замерзают при более низкой отрицательной температуре; вследствие этого стадия охлаждения удлиняется, раствор успевает хорошо уплотниться и набрать некоторую прочность до замерзания, в результате чего при оттаивании раствора весной осадка кладки не увеличивается.

При введении нитрата натрия раствор набирает прочность при температуре наружного воздуха не ниже —15 °С. Если температура снижается еще более, он почти не твердеет.

До температуры —25...—30 °С растворы твердеют с добавкой поташа, но сроки их схватывания сильно сокращаются. Поэтому в состав таких растворов нужно дополнительно вводить замедли тель схватывания, например сульфитно-дрожжевую бражку (1...2,5 % массы цемента).

Кладку фундаментов можно выполнять в тепляках, где воздушными калориферами поддерживают температуру не ниже +5 °С до приобретения кладкой прочности, требуемой к моменту замерзания. После этого тепляк разбирают или переносят на новое место, а пазухи засыпают талым грунтом.

Если применение перечисленных выше способов не обеспечивает заданной проектом прочности, для отдельных конструкций (участков фундамента, нижних частей стен, углов, столбов и других конструктивных элементов) можно применять прогрев (обогрев) с использованием электроэнергии. При этом раствор в швах должен быть незамерзшим, без химических добавок и иметь марку не ниже М10.

Прогревают кладку одиночными или групповыми электродами (отдельные стержни или сетки из арматурной стали диаметром 4...6 мм), уложенными в горизонтальные швы кладки из камней правильной формы, или обогревают электродами, прикрепленными к опалубке бутобетонной кладки, подключаемыми к разным фазам переменного тока напряжением 220 В. Конструкции прогревают или обогревают при температуре 30...35°С до приобретения раствором 20 % проектной прочности.

Кладка в зимнее время: кладка замораживанием; растворы с противоморозными химическими добавками; электропрогрев кладки.

В жаркое время необходимо предотвратить потерю влаги из раствора.

- Технология возведения крупнопанельных бескаркасных зданий. Выбор монтажных машин и приспособлений. Последовательность монтажа конструкций. Контроль качества работ. Техника безопасности.

При возведении многоэтажных крупнопанельных зданий применяют поэлементный метод монтажа. Возводят такие здания только методом наращивания поэтажно, с транспортных средств или с приобъектного склада.. Предварительной раскладки элементов у места монтажа не делают, так как монтаж выполняют кранами, расположенными вне возводимого здания.

Многоэтажные крупнопанельные здания монтируют преимущественно башенными кранами. До начала монтажа надземной части здания монтируют все сборные конструкции подземной части, включая и перекрытия над подвалом или техническим подпольем, засыпают землю в пазухи фундаментов и стен подполий.