П. 15. Работы по монтажу сборных железобетонных и бетонных конструкций

| Вид материала | Документы |

- Требования к выдаче свидетельства о допуске к работам по монтажу сборных железобетонных, 33.04kb.

- Номер и наименование программы тестирования ( 1 специалист сдает 1 тест по выбору), 289.22kb.

- 5 группа видов работ №7 «Монтаж сборных бетонных и железобетонных конструкций», 17.28kb.

- 7. Требования к выдаче свидетельства о допуске к работам по монтажу сборных бетонных, 64.42kb.

- Ть высшее профессиональное образование соответствующего профиля или не менее чем пять, 16.67kb.

- Учебно-тематический план повышения квалификации по программе «Безопасность строительства, 56.69kb.

- Работы по устройству монолитных железобетонных и бетонных конструкций мостов, эстакад, 55.67kb.

- Рекомендации по защите от коррозии бетонных и железобетонных строительных конструкций, 1651.57kb.

- Курсовой проект по технологии возведения зданий на тему «Монтаж сборных железобетонных, 467.4kb.

- 2. Технические характеристики, 53.54kb.

п.15. Работы по монтажу сборных железобетонных и бетонных конструкций

4520211 Установка железобетонных фундаментов под колонны, рамы, опоры

Монтаж сборных фундаментов обычно осуществляют отдельным опережающим потоком в период возведения подземной части здания. Разбивку мест установки фундаментов производят с использованием продольных и поперечных осей, фиксируемых с помощью проволоки.

При монтаже фундаментов под колонны на дно котлована отвесом переносят положение осей, фиксируя их штырями или колышками, забитыми в грунт. На фундаментах стаканного типа определяют середину боковых граней стакана и наносят осевые риски на верхнюю грань. При опускании блока на основание контролируют по рискам положение блока.

Установку фундамента стаканного типа необходимо производить сразу в проектное положение, чтобы избежать нарушения поверхностного слоя основания (рис. 9.1). Положение фундаментного блока по высоте выверяют с помощью нивелира, контролируя отметку дна стакана. Положение блока в плане проверяют при неснятых стропах путем совмещения рисок (установочных и разбивочных осей) по двум взаимно перпендикулярным осям, небольшое отклонение устраняют, передвигая блок монтажным ломиком.

По окончании монтажа фундаментных блоков проводят геодезическую съемку их положения - высотную и в плане. По результатам съемки составляют исполнительную схему, на которой указываются возможные смещения блоков.

Р и с. 9.1. Монтаж фундаментов: 1 - гусеничный кран; 2 - положение блока фундаментов до подъема; 3 - блок фундамента при установке

Допускаемые отклонения установленных фундаментных блоков стаканного типа от проектного положения: смещение осей блоков относительно разбивочных осей не более ±10 мм, отклонение отметок дна стаканов — 20 мм.

4520212 Установка железобетонных колонн, капителей, рам, стоек и штанг

Для одноэтажных промышленных зданий разработана номенклатура сборных железобетонных колонн высотой до 19,35 м массой до 26,4 т, монтируемых в фундаменты стаканного типа.

До монтажа колонн необходимо:

- засыпать пазухи фундаментов;

- нанести по четырем граням на уровне верхней плоскости фундаментов риски установочных осей;

- закрыть стаканы фундаментов щитами для предохранения от загрязнения;

- устроить дороги для проезда монтажного крана и автомобилей;

- подготовить площадки для складирования колонн у места их установки;

- доставить в зону монтажа необходимые монтажные средства, приспособления и инструменты;

- проверить положение всех закладных деталей колонн;

■ нанести риски установочных осей на боковых гранях колонн.

Колонны предварительно раскладывают у мест монтажа на деревянных подкладках толщиной не менее 25 мм. Раскладку колонн производят таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (рис. 9.2). Перед монтажом каждую колонну необходимо осмотреть с тем, чтобы она не имела деформаций, повреждений, трещин, раковин, сколов, обнаженной арматуры, наплывов бетона. Необходимо проверить геометрические размеры колонны, наличие монтажного отверстия, правильность установки стальных закладных деталей.

Перед или одновременно со строповкой колонну высотой более 12 м обстраивают лестницами, навесными люльками, расчалками.

Строповку колонн осуществляют за монтажные петли, за монтажный стержень, пропускаемый в специальное отверстие колонны. Широко применяют фрикционные захваты или различные самобалансирующие траверсы, позволяющие опускать колонну на фундамент вертикально. Все они должны обеспечивать дистанционную расстроповку, исключающую необходимость подъема рабочего к месту строповки после установки колонны в стакан фундамента. Колонны при помощи монтажного крана опускают в стакан фундамента на железобетонные подкладки или на выравнивающий слой бетонной смеси.

Выверку и временное закрепление установленных в фундаменты колонн осуществляют при помощи комплекта монтажного оснащения. Проектное положение низа колонны на дне стакана фундамента, временное крепление и выверка колонн по вертикали осуществляются с помощью клиновых вкладышей. Устойчивость колонн после установки обеспечивают временными креплениями, чаще всего кондукторами или клиновыми вкладышами. Выверку и исправление колони по вертикали производят при помощи дом- кратов; при этом отклонение от вертикали и смещение осей колонн в нижнем сечении не должно превышать нормативных величин.

Р и с. 9.2. Монтаж колонн:

1 - фундамент стаканного типа; 2 - подкладка; 3 – положение колонны на складе; 4 - уста-вовленная колонна; 5 - монтажная траверса; 6 - ранее установленная колонна; 7 - заделка колонны в стакане бетоном

Колонны высотой до 12 м закрепляют в стаканах фундаментов обычно только при помощи клиновых вкладышей, для более высоких колонн дополнительно используют кондукторы и расчалки. Расстроповку установленных колонн следует производить после надежного закрепления их в стаканах фундаментов клиновыми вкладышами, а при необходимости и расчалками.

Инвентарный клиновой вкладыш состоит из корпуса с гайкой и ручкой, винта с бобышкой и клина, подвешенного на шарнире. Клиновые вкладыши устанавливают в зазоры между гранями колонны и стенками стакана фундамента. При зазорах более 90 мм применяют дополнительные вставки. При вращении винта ключом под действием бобышки клин перемещается в корпусе на шарнире, в результате создается усилие распора между клином и корпусом стакана. Перед заделкой стыка между колонной и фундаментом бетонной смесью на клиновой вкладыш устанавливают ограждение, которое извлекают из стакана сразу же после уплотнения жесткой бетонной смеси или после начала схватывания при обычных смесях.

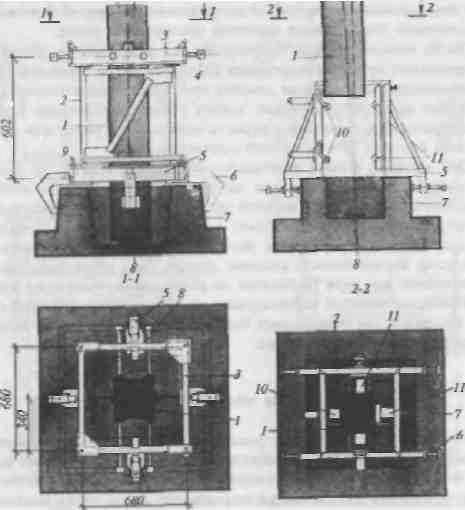

Рис.9.3. Кондукторы одиночные для монтажа колонн в стаканы фундаментов:

а - обычный; б - полуавтоматический; 1 - монтируемая колонна; 2 - рама; 3 - захват за монтирумую конструкцию; 4 - регулировочный винт; 5 - захват за опору; 6 - поворотный кронштейн; 7 - фундамент; 8 - подкладка; 9 - закладной валик; 10 - прижимные подпружиненные ролики; 11- направляющие неподвижные ролики

Для временного закрепления колонн применяют кондукторы различных типов (рис. 9.3). Условия применения разного вида кондукторов, порядок выполнения работ по установке и выверке колонн с их применением оговаривается проектом производства работ.

После выверки колонн закрепление их в проектном положении осуществляют путем бетонирования стыков бетонной смесью на быстротвердеющем безусадочном цементе при помощи пневмонагнетателя. Клиновые вкладыши вынимают только после приобретения бетоном стыка прочности, указанной в проекте производства работ или по достижении бетоном 50% проектной прочности.

При монтаже колонн необходимо проверять отметку дна стакана фундамента, совмещение риски на грани в нижней части колонны с разбивочной риской на верхней грани фундамента, вертикальность колонн, отметки крановой консоли и оголовка колонны. Совмещение осей колонны и разбивочных осей необходимо контролировать по двум осям, вертикальность колонны должна быть обеспечена при помощи одного или двух теодолитов по двум разбивочным осям или зенит-прибором методом вертикального проектирования. Отметки опорных площадок для подкрановых балок и ферм контролируют методом геометрического нивелирования.

Монтаж колонн многоэтажных зданий

В каркасе предусмотрены колонны прямоугольного сечения (от 400 х 400 до 400 х 600 мм). Колонны первого этажа заделывают в стаканы фундаментов с заглублением на 600 мм при опирании плит перекрытий на полки ригелей, и на 1000 мм - при опирании плит перекрытий по верху ригелей. Колонны для зданий с высотой этажа 3 и 3,3 м принимаются двух- или трехэтажной разрезки, для высот этажей 3,6 и 4,8 м - двухэтажной разрезки, а для этажей высотой 6 м и более - поэтажной разрезки. Стыки колонн, расположенные на высоте 1,8 м от отметки верха консоли, жесткие. Соединяют колонны между собой при помощи накладок из арматурной стали, привариваемых к стальным оголовкам. Зазор между стыкуемыми колоннами равен 40 мм. Для малоэтажных зданий, в основном вспомогательного назначения, могут быть приняты колонны поэтажной разрезки.

Монтаж колонн в стаканы фундаментов. Перед установкой колонн в стаканы фундаментов необходимо проверить отметки дна стаканов. Проектный уровень отметок обеспечивают укладкой на дно стакана выравнивающего слоя или пакета армоцементных подкладок. Для выравнивания применяют:

- при толщине слоя до 30 мм - жесткий цементно-песчаный раствор марки 100 (с трудом превращается в комок в руке);

- при толщине слоя более 30 мм - бетонную смесь класса В25 с уменьшенным содержанием воды, смесь уплотняют ручной трамбовкой, отметка верха слоя контролируется нивелиром;

- армоцементные подкладки, которые изготовляют из раствора марки 200, их размер 100 х 100 мм, толщина 20...30 мм, армируют сеткой с ячейками 10x10 мм из стальной проволоки диаметром 1 мм.

Применение таких подкладок позволяет облегчить процесс выверки колонн и отказаться от устройства выравнивающего слоя из бетонной смеси. Не допускается применение пакета стальных подкладок вместо выравнивающего слоя из бетонной смеси или армоцементных подкладок.

Колонны первого монтажного яруса монтируют теми же методами, как и в одноэтажных промышленных зданиях. Подкосы и распорки для удержания колонн в вертикальном положении устанавливают таким образом, чтобы они не мешали укладке ригелей и связевых плит между колоннами.

На монтируемую колонну на складе конструкций надевают хомут и на него навешивают два подкоса, после чего колонну стропят и поднимают краном. Колонну устанавливают в стакан фундамента и временно закрепляют при помощи клиновых вкладышей (клиньев) и двух подкосов. Колонну расстроповывают, выверяют в вертикальном положении теодолитами по двум осям. По мере монтажа колонны замоноличивают в стаканах фундаментов. Подкосы снимают с колонны после раскрепления каркаса ригелями и плитами в уровне двух нижних этажей.

Монтаж колонн с использованием одиночных кондукторов.

Одиночные и групповые кондукторы могут быть применены при монтаже первого и последующих ярусов надземной части каркаса. При монтаже каркаса верхних ярусов колонны монтируют на оголовки ранее установленных колонн нижнего яруса. Стык колонн предусмотрен на высоте 1 м от уровня перекрытия.

При использовании одиночных кондукторов первоначально на оголовок колонны опускают кондуктор и закрепляют его к оголовку колонны винтами двух нижних обойм. Одновременно колонну готовят к монтажу. Сначала ее стропят в штабеле стропами за две петли и краном переносят и укладывают на горизонтальные подкладки, где расстроповывают се. Затем проверяют маркировку колонны, очищают торцы и закладные детали от наплывов бетона, ржавчины и грязи. У торцов колонны шаблоном наносят осевые риски. Стропят рамочный захват и закрепляют его на колонне винтовыми стяжками.

Колонну поднимают и подводят к месту установки на высоте 20...30 см над кондуктором и развертывают в нужное положение. Медленно опускают колонну в кондуктор, совмещая риски на оголовке с рисками у нижнего торца монтируемой колонны. Установленную колонну временно закрепляют в кондукторе с помощью регулировочных винтов верхней обоймы и, не снимая стропов, монтажным ломиком и регулировочными винтами, совмещают риски оголовка и колонны. После приведения колонны в вертикальное положение окончательно закрепляют винты кондуктора, правильность установки колонны контролируют теодолитом. После закрепления и выверки колонны осуществляют расстроповку колонны.

Колонны стропуют при помощи рамочных и пальцевых захватов. Рамочный захват предназначен для подъема колонны за одну точку и дистанционной расстроповки. Захват состоит из верхней неразъемной и нижней разъемной рамок. Верхняя рамка имеет отверстия, через которые пропущены свободно скользящие канаты траверсы с укрепленными на них ниже верхней рамки гильзами. Нижняя рамка захватывает колонну под нижние консоли, а верхняя - опирается на верхние консоли или выпуски арматуры. Для расстроповки колонн крюк крана опускают до высоты, позволяющей разъединить секции нижней рамки с перекрытия. При этом стропы свободно скользят по отверстиям верхней рамки до тех пор, пока укрепленные на канатах гильзы не упрутся в рамку. При последующем подъеме крюка верхняя рамка снимается с колонны.

Строповку колонн, имеющих отверстия для подъема, производят пальцевым захватом, состоящим из траверсы, стропов и П-образной рамки, замыкаемой пальцем. Расстроповку колонны производят дистанционно посредством вытаскивания пальца из отверстия колонны серьги с тросиком.

При установке колонн целесообразно применять одиночные кондукторы с регулировочными винтами. При использовании полуавтоматического кондуктора колонны монтируют в следующем порядке: кондуктор с закрытыми замками подают краном на оголовок смонтированной колонны. Под действием массы кондуктора, подпружиненные рычаги отжимаются и кондуктор самоустанавливается, скользя по неподвижным упорным роликам и роликам рычагов. После этого прижимные устройства запирают, и кондуктор оказывается жестко закрепленным на колонне. На одиночном кондукторе имеются 4 ряда зажимных винтов, два нижних ряда предназначены для закрепления кондуктора на нижележащей колонне, верхние - для приема и закрепления устанавливаемой сверху колонны. Для обеспечения устойчивости и пространственной жесткости каркаса здания в процессе возведения, для создания необходимого фронта работ, рекомендуется иметь комплект, включающий 12 кондукторов.

Собирать элементы каркаса с одноэтажными колоннами необходимо поэтажно. Точность приведения колонн в вертикальное положение контролируют теодолитом по двум осям. Несоосность не должна превышать 5 мм, отклонение колонн от вертикали - 3 мм. Монтируют стальные связи непосредственно после установки колонн связевых ячеек. Одиночные кондукторы можно переставлять на следующую позицию только после сварки стыков колонн, укладки и сварки ригелей, укладки плит перекрытия.

4520213 Установка перемычек

Железобетонные перемычки изготавливаются из тяжёлого или лёгкого бетона и используются для перекрытия проёмов в кирпичных стенах зданий разного назначения. Не исключается использование перемычек для перекрытия проёмов в стенах из искусственных и природных камней.

Перемычки позволяют легко повысить прочность здания, построенного на основе железобетонных изделий. Они рассчитаны на нагрузки, начиная от собственного веса, веса кирпичной кладки над ними и перекрытий.

Перемычки предназначены для использования в условиях воздействия агрессивной окружающей среды, а также в зданиях с высокой расчетной сейсмичностью, выдерживают большие нагрузки, поэтому проходят дополнительную проверку на качество. Установка перемычек, как правило, входит в компетенцию строительных организаций.

Перемычки изготовляются со строповочными отверстиями или с монтажными петлями. При изготовлении перемычек используются бетонная смесь, арматурные и закладные изделия. Полный производственный цикл включает в себя приготовление бетонной смеси и изготовление арматурных и закладных изделий (в частности, перемычек). При этом металл защищен от коррозии, а бетон усиливается дополнительными вставками, что увеличивает долговечность железобетонных перемычек.

Перемычки разделяются на следующие виды: ПБ - брусковые, шириной до 250 мм включительно; ПП - плитные, шириной более 250 мм; ПГ – балочные, с четвертью для опирания или примыкания плит перекрытий; ПФ - фасадные, выходящие на фасад здания и предназначенные для перекрытия проемов с четвертями при толщине выступающей части кладки в проеме 250 мм и более, шириной более 250 мм.

Для каждого из типов перемычек в настоящее время в строительстве существуют определённыё стандарты, которых придерживаются предприятия при изготовлении изделий. Жёсткий контроль качества железобетонных перемычек является неотъемлемой частью их производства.

4520214 Установка стропильных балок и ферм

К данным конструкциям относятся подстропильные фермы длиной 12 м, стропильные фермы и балки длиной 12; 18 и 24 м и предварительно напряженные фермы для пролетов 18...36 м.

Разгрузка ферм и балок на объекте, раскладка и установка элементов производится обычно автомобильным краном в зоне действия монтажного крана. Монтаж этих конструкций может выполняться с предварительной раскладкой элементов (включая подкрановые балки и плиты покрытия) или непосредственно с транспортных средств. Раскладку ферм и балок производят таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (рис. 9.7 и 9.8). Для обеспечения устойчивости монтируемых элементов на земле их складируют в специальных кассетах. При поставке на объект конструкций в значительных количествах допускается временное складирование в групповых кассетах без раскладки в зоне монтажа (рис. 9.9). Если предполагается монтировать подкрановые балки самостоятельным потоком, то предпочтительно подстропильные фермы монтировать с ними в одном потоке.

Перед монтажом конструкции необходимо оснастить: подстропильные фермы - предохранительным канатом, навесной люлькой и оттяжками; стропильные фермы и балки - предохранительным канатом и оттяжками.

Для строповки ферм и балок должны применяться траверсы, оснащенные захватами с дистанционной автоматической или полуавтоматической расстроповкой.

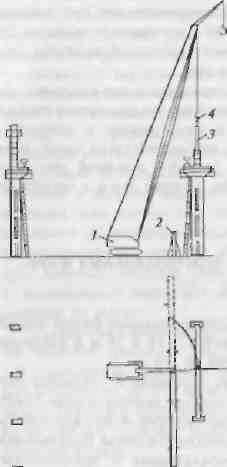

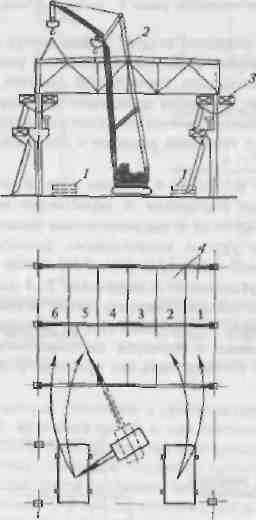

Рис. 9.7. Монтаж подстропильных ферм:1 - монтажный кран; 2 – подстропильная ферма на складе; 3 - установка фермы на опоры; 4 - монтажная оснастка

Рис. 9.8. Монтаж стропильных ферм:1 - стропильные фермы на складе; 2 - подъем фермы в проектное положение; 3 - траверса; 4 - монтажный кран; 5 - монтажное обустройство колонны

При подъеме фермы ее положение в пространстве регулируют с помощью оттяжек. На высоте около 0,6 м над местами опирания ферму принимают монтажники (находящиеся на монтажных площадках, прикрепленных к колоннам), наводят ее по осевым рискам и устанавливают в проектное положение. Затем сваривают закладные детали, после чего производят расстроповку фермы. Для монтажа балок и ферм часто используют передвижные и самоходные телескопические и шарнирные вышки и подъемники, которые обеспечивают удобство в работе монтажников и позволяют отказаться от подмостей и навесных люлек.

Рис.9.9. Складирование ферм и балок на приобъектном складе: а - стропильные фермы; б - подкрановые балки

Фермы и балки покрытия следует устанавливать в проектное положение, совмещая осевые риски на их концах с рисками на опорных поверхностях нижележащих конструкций (колонн, подстропильных ферм). Раскрепление элементов производят при помощи кондукторов, предварительно устанавливаемых на оголовки колонн. Расстроповку осуществляют после установки распорок и приварки связей к верхним поясам.

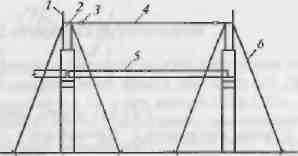

После подъема, установки и выверки первую ферму раскрепляют расчалками, которые закрепляют за переставные инвентарные якоря или заранее установленные и замоноличенные колонны, последующие соединяют друг с другом специальными распорками, имеющими в осях жесткий размер 6 или 12 м (рис. 9.10). После установки первой пары ферм на них укладывают и закрепляют 3...4 плиты покрытия для создания начальной жесткой системы. Затем снимают все элементы временного крепления, т. е. все инвентарные распорки и расчалки удаляют по мере укладки и приварки плит покрытия. Одновременно с фермами следует устанавливать все предусмотренные проектом постоянные связи.

Р и с. 9.10. Установка и раскрепление первых двух стропильных ферм:1 - поручень; 2 - стропильная ферма (балка); 3 - стяжная муфта; 4 - инвентарная винтовая стяжка; 5 - подкрановая балка; 6 - расчалка

Р и с. 9.10. Установка и раскрепление первых двух стропильных ферм:1 - поручень; 2 - стропильная ферма (балка); 3 - стяжная муфта; 4 - инвентарная винтовая стяжка; 5 - подкрановая балка; 6 - расчалка4520215 Установка стеновых панелей наружных и внутренних стен

Стеновые панели устанавливают в самостоятельном монтажном потоке после монтажа каркаса и покрытия всего здания или части его. Панели наружных стен приняты длиной 6 и 12 м при высоте 1,2 и 1,8 м.

Монтаж стеновых ограждений обычно выполняют самоходными стреловыми кранами на гусеничном или пневмоколесном ходу с прямыми стрелами, со стрелами с гуськом или со специализированным башенно-стреловым оборудованием. Наибольшее применение находят гусеничные краны, так как для них проще подготавливать основание под проезды.

Для выгрузки с транспортных средств и установки панелей стен в кассеты применяют самостоятельный кран, чаще автомобильный. Располагать кассеты в несколько рядов вдоль здания и тем самым расширять монтажную зону нерационально. Поэтому, если стена по высоте включает более 12 панелей, монтаж стенового заполнения осуществляют за 2...3 проходки крана по длине захватки. Панели стен монтируют участками между колоннами на всю высоту здания. Для выгрузки и установки панелей в кассеты обычно применяют автомобильный кран. При этом строповку панелей длиной 6 м производят двухветвевым стропом, а панелей длиной 12 м - траверсой. Ширина зоны монтажа, проезда для транспортных средств, доставляющих стеновые панели, зоны работы крана зависят от технологии выполнения монтажных работ, от места расположения кассет с панелями и других факторов. Наименьшая ширина зоны для производства монтажных работ будет в случае, когда кассета со стеновыми панелями расположена между краном и монтируемой стеной; при этом в кассете должно быть достаточно панелей для устройства стены на всю высоту (рис. 9.12).

Рис.9.12. Навеска наружных стеновых панелей при разном складировании конструкций:

а - при расположении кассет между краном и стеной; б - то же, за краном; в - при расположении крана между двумя кассетами; 1 - кран; 2 - кассеты со стеновыми панелями; 3 - оттяжки; 4 — стропы; 5 — стеновые панели; 6 — панели покрытия; 7 — стропильные фермы; 8 — установленные стеновые панели; 9 - колонны; 10 - гидроподъемники

По существующей технологии монтажники выверяют и крепят устанавливаемые панели с внутренней стороны здания. При возможности проезда внутри здания в качестве рабочих мест монтажников целесообразно использовать два подъемника на базе автомобилей. Это позволяет монтажникам принимать каждую панель в местах ее соединения с колоннами. При отсутствии подъемников в качестве рабочего места можно применять подмости и люльки. В случае невозможности проезда внутри здания в качестве рабочих мест могут быть использованы самоподъемные люльки.

Находит применение технология монтажа наружных стеновых панелей с применением крана со специализированным башенно-стреловым оборудованием. Основными технологическими особенностями применения этого оборудования являются:

- совмещение грузоподъемного крана с монтажной площадкой;

- возможность перемещения монтажной площадки по вертикали (вверх и вниз по башне крана) и по горизонтали (от башни к стене и обратно);

- размещение панелей в кассетах, устанавливаемых между краном и монтируемой стеной;

- ширина зоны монтажа по периметру здания, составляющая не менее 8,5 м.

При установке наружных панелей особое значение имеет точность монтажа для выполнения панелями не только ограждающих, но и эстетических функций. Поэтому необходимы соблюдение размеров швов, должное качество их отделки, сохранение граней лицевых поверхностей.

При геодезической проверке точности выполнения работ контролируется: для панелей первого ряда - совмещение нижней грани панели с рисками разбивочных осей; совмещение граней устанавливаемых рядом или одна над другой панелей; вертикальность граней устанавливаемого ряда стеновых панелей.

Для расшивки горизонтальных швов или нанесения герметизирующих мастик снаружи, заделки вертикальных швов между панелями используют подмости или подъемные люльки, которые располагают с наружной стороны пролета после передвижки монтажного крана на следующую стоянку.

Заделка стыков конструкций

Способы заделки стыков в значительной степени определяются их расположением в здании. Различают горизонтальные и вертикальные стыки. Заделка стыков в общем виде состоит из следующих операций: конопатки, гидроизоляции, утепления, замоноличивания, герметизации, отделки поверхности. Заделку стыков с внутренней стороны ведут в процессе монтажа. Если стык требует обработки снаружи, то заделку стыков выполняют с земли, со стремянки, с выдвижных или навесных люлек.

Замоноличивание стыков и швов раствором или бетонной смесью производят после выверки правильности установки элементов конструкций, приемки сварных соединений и выполнения противокоррозионной защиты стальных закладных деталей и выпусков арматурных стержней. Качеству заделки стыков придают большое значение, так как от них зависит прочность и устойчивость здания.

Стыки, воспринимающие расчетные усилия, замонолнчиваются бетонной смесью более высокого класса, чем бетон стыкуемых элементов. Стыки, не воспринимающие расчетных усилий, могут заделываться бетонной смесью и раствором, указанными в проекте. Целесообразно применять бетонную смесь на расширяющемся или быстротвердеющем цементе. Песок используют кварцевый средне- и крупнозернистый. Щебень применяют гранитный крупностью 5...10 и 10...20 мм, чтобы лучше обеспечить заполнение бетонной смеси в стыке. Наибольший размер щебня не должен превышать 3/4 наименьшего расстояния в свету между стержнями арматуры и ⅓ наименьшего размера сечения полости стыка.

Соединение колонны с фундаментом контролируется в двух местах. Колонну устанавливают в стакан фундамента на выравнивающий слой раствора или бетонной смеси жесткой консистенции, которую укладывают перед установкой колонны. Толщину слоя определяют по высоте монтируемой колонны и отметки дна стакана на исполнительной схеме. Нельзя укладывать металлические подкладки вместо выравнивающего слоя и устанавливать колонну на затвердевший слой бетона, так как при этом не обеспечивается необходимый контакт по всей площади торца колонны и основания.

Гнезда стаканов замоноличивают после установки и выверки колонны или ряда колонн бетонной смесью с заполнителем крупностью 5...20 мм. Бетонную смесь уплотняют глубинным вибратором с наконечником диаметром до 38 мм.

Остальные стыки элементов каркаса могут иметь различные конструкции. В соответствии с этими отличиями в проектах производства работ должны быть указаны способы заделки стыков: зачеканивание или заделка швов раствором или монолитный стык, применяемый для заделки стыкуемых арматурных элементов.

Зачеканивают швы жестким раствором, уплотняя его для полного законопачивания зазоров. Швы заделывают вручную или с помощью растворонасосов. При заделке стыков между вертикальными элементами применяют инвентарную опалубку.

Бетонируют монолитные стыки, укладывая в опалубку бетонную смесь (раствор); опалубку снимают после достижения прочности бетона, требуемой по проекту. До начала бетонирования таких стыков проверяют качество сварки деталей и арматуры, правильность армирования. Перед укладкой бетонной смеси очищают арматуру и все поверхности стыкуемых элементов от окалины, убирают мусор. Укладывают бетонную смесь, уплотняя ее вибрированием, штыкованием, добиваясь, чтобы стык целиком заполнился бетонной смесью.

При укладке бетонной смеси следят за тем, чтобы не было смещения арматуры в бетоне и выдерживалась требуемая толщина защитного слоя. В процессе вибрирования бетонная смесь выходит из рыхлого состояния и приобретает подвижность благодаря уменьшению трения между частицами. Вследствие этого щебень и гравий также приходят в движение и распределяются в бетонной смеси более равномерно, что приводит к увеличению плотности и прочности бетона.

4520277 Укладка балок и ригелей

Ригели для зданий с плитами перекрытий, опирающимися на их полки, имеют трапецеидальное сечение высотой 800 мм и шириной 650 мм. Ригели, на которые по верху опираются плиты, имеют прямоугольное сечение 800 х 300 мм. Соединение ригеля с колонной осуществляют ванной сваркой их выпусков арматуры, а также сваркой закладных деталей ригеля и консоли колонны с последующим замоноличиванием стыка.

Ригели каркаса монтируют после временного закрепления колонн в проектном положении. Перед монтажом ригели очищают, выпрямляют арматурные выпуски и закладные детали и насухо монтируют на консоли колонн. При многоярусных колоннах вначале монтируют ригели нижнего этажа, а затем, если такая технология рекомендуется технологической картой - верхних этажей. После выверки ригелей их опорные закладные детали приваривают прихваткой к закладным деталям консолей колонн и ригель расстроповывают.

Убедившись в том, что колонны и ригели в смонтированной ячейке находятся в проектном положении, окончательно закрепляют ригели ванной сваркой выпусков арматуры, сваркой закладных деталей, замоноличиванием стыков. Затем монтируют диафрагмы жесткости каркаса с полкой, заменяющей ригель. Для временного крепления и выверки диафрагм применяют переставные струбцины. Диафрагмы жесткости без полки, заменяющей ригель, монтируют перед установкой ригеля между колоннами по этой оси.

Застропованную панель жесткости опускают к месту установки под углом к проектному положению, на уровне 3...5 см заводят на место, фиксируя по рискам, и устанавливают на растворную постель. Низ панели доводят до проектного положения, устанавливая грань панели по рискам, далее выверяют панель по вертикали. В вертикально стоящей панели сваривают прихваткой закладные детали стенки жесткости и колонны, и только после этого отцепляют крюки стропа. Вместо монтажной прихватки для временного закрепления панелей иногда используют треугольные стойки.

Конструкции каркаса монтируют поэтажно. Сначала укладывают ригели и связевые плиты. В целом работы выполняют в том же порядке, что и при сборке нижнего яруса. Особо контролируется положение колонн, поэтому после укладки и закрепления прихваткой ригелей и связевых плит осуществляют повторную съемку положения колонн. По ее результатам окончательно сваривают стыки колонн и узлы сопряжения ригелей и связевых плит с колоннами и только после этого снимают с колонн одиночные кондукторы.

Диафрагмы жесткости устанавливают после окончательной сварки стыков колонн и освобождения их от временных креплений. Диафрагмы, расположенные под ригелями, устанавливают до укладки расположенных выше их ригелей. Для временного их раскрепления используют снятые с колонн горизонтальные распорки.

Ригели присоединяют к колоннам сваркой закладных частей или выпусков арматуры колонны и арматуры выпусков ригеля. Консоли колонн очищают от наплывов бетона и грязи, наносят осевые риски на боковые грани колонн. При укладке ригеля проверяют совпадение рисок, при необходимости рихтуют, соединяют элементы между собой электроприхваткой. Стыки ригелей с другими элементами заделывают после окончательной выверки каркаса смонтированной ячейки.

Внутренние стены и перегородки выполняют функцию диафрагм жесткости. Такие стены из железобетонных панелей устанавливают после сварки стыков колонн, но до укладки ригелей и плит, располагаемых над ними (рис. 9.17). Элементы устанавливают на постель из раствора, для временного крепления и выверки используют подкосы и струбцины.

о) б)

Р и с. 9.17. Установка безригельной панели жесткости: а - опускание на растворную панель; б - выверка н закрепление панели; 1 - колонна; 2 - панель; 3 - ригель; 4 - разметочные риски; 5 - постель из раствора; 6 - закладные детали; 7 - рейка-отвес; 8 - монтажный столик

4520238 Укладка панелей, оболочек и плит перекрытий и покрытий одноэтажных и многоэтажных зданий

Монтаж плит покрытия одноэтажных зданий

Как правило, плиты покрытия имеют длину 6 м при ширине 1,5 и 3 м и длину 12 м при ширине 3 м. Строповку плит производят четырехветвевым стропом типа «паук» или, что чаще, траверсами. Монтаж плит осуществляют в одном потоке с фермами (балками покрытия), поэтому сразу после установки очередной фермы укладывают очередной ряд плит.

При бесфонарной кровле плиты покрытия рекомендуется укладывать от одного конца фермы к другому, начиная со стороны ранее смонтированного пролета (рис. 9.11), при наличии фонарей - от концов ферм к середине пролета. Плиты покрытия укладывают по разметке на верхних поясах ферм (балок) с целью обеспечения проектного положения их в плане на стропильной конструкции.

Первая плита покрытия, установленная на стропильные конструкции, приваривается в четырех опорных узлах. Закладные детали каждой последующей плиты не менее чем в трех узлах опирания должны быть приварены к закладным деталям верхнего пояса фермы (четвертый угол плиты оказывается недоступен для сварки).

Р и с. 9.11. Монтаж панелей покрытия: 1 — штабель плит покрытия; 2 - монтажный кран; 3 - монтажное обустройство колонны; 4 — последовательная укладка плит покрытия

При укладке в каждой ячейке первой плиты один монтажник находится на плите, уложенной в смежной ячейке, второй - на лестнице-площадке, навешенной на колонну. В дальнейшем оба монтажника переходят на вновь уложенную плиту для приемки и укладки следующей.

Крайние плиты покрытия должны оснащаться инвентарной конструкцией ограждения. Швы между плитами заделывают цементно-песчаным раствором на быстротвердеющем цементе или мелкозернистой бетонной смесью.

В одноэтажных промышленных зданиях могут быть предусмотрены в качестве элементов покрытия большеразмерные плиты-оболочки, плиты 2Т, другие индустриальные изделия, которые чаще всего поступают на объект с уже выполненным утеплителем и кровлей.

Складирование плит покрытия осуществляется в рабочей зоне монтажного крана вместе с другими элементами, входящими в монтажный поток. Плиты укладываются в штабели до 8...9 шт., иногда устраивают штабели с двух сторон от монтажного крана. Необходимо, чтобы на этих штабелях все плиты укладывались полностью в монтируемом пролете. Только для плит покрытия, как наиболее легких элементов каркаса, допустимо изменение вылета крана при укладке элементов на две соседние фермы. Оптимальным решением является применение в качестве монтажного крана с удлиненным гуськом, что позволит на основном крюке поднимать и монтировать фермы и балки, на другом крюке на гуське - плиты покрытия.

Распорку между фермами снимают после укладки и приварки к ферме закладных деталей плиты, уложенной у распорки. Монтаж железобетонных плит покрытия по стропильным балкам выполняют в той же последовательности и теми же приемами, как по фермам.

Панели перекрытий многоэтажных зданий монтируют после полного закрепления стенок жесткости и ригелей. Связевые плиты укладывают на полки ригелей после приварки ригелей к консолям колонн. При многоэтажных колоннах сначала укладывают связевые плиты нижнего, а затем верхних этажей яруса.

Часто плиты нужно заводить внутрь ячейки между верхними, уже установленными ригелями, поэтому их подают к месту укладки в наклонном положении (рис. 9.18). При такой подаче панели перекрытия сначала на консоли ригелей укладывают нижний конец плиты, затем опускают и выравнивают другой. После установки связевой плиты в проектное положение ее временно крепят при помощи электроприхватки сразу к четырем ригелям, а затем снимают стропы.

Полученная ячейка из четырех колонн, двух ригелей и двух связевых плит, соединенных точечной сваркой, имеет достаточную жесткость и неизменяемость. Поэтому разрешается осуществить окончательное соединение всех элементов между собой на сварке протяженными швами с заделкой стыков и швов.

Рядовые плиты перекрытий сначала первого, а затем следующих этажей укладывают на слой раствора или цементно-песчаной пасты. При необходимости предварительно уровень опорных поверхностей выравнивают слоем цементного раствора. Панели поднимают за петли или технологические отверстия. После укладки всех рядовых плит ячейки приваривают закладные детали плит к закладным деталям ригелей. Швы между плитами перекрытий заделывают раствором или замоличивают бетоном.

Р и с. 9.18. Укладка связевой (распорной) (а) и рядовой (б) плит перекрытия

Плиты перекрытий верхних этажей монтируют так же, как и при возведении нижнего этажа. Лестничные площадки и марши каркасно-панельных зданий монтируют как в крупнопанельных зданиях.

После закрепления всех элементов каркаса на одном этаже приступают к монтажу элементов следующего этажа.

4520223 Установка сантехкабин

Объемные элементы стропуют в соответствии с указаниями проекта производства работ. Вентиляционные блоки и лифтовые шахты поднимают при помощи четырехветвевого стропа; для санитарно-технических кабин применяют четырехветвевой строп или траверсы, строповка может осуществляться за монтажные петли сверху или снизу кабины.

Санитарно-технические кабины устанавливают на слой прокаленного песка. Предварительно на основании устраивают гидроизоляционный ковер из двух слоев рулонных материалов. Под элементы шахты лифта укладывают постель из пластичного раствора. В постель по одной из сторон утапливают две марки, верх которых соответствует монтажному горизонту, с противоположной стороны - два клина, верх которых должен быть выше монтажного горизонта. При опускании на место объемного элемента проверяют правильность его посадки на место по рискам, наружные грани ранее установленного и монтируемого элементов должны совпасть. Рихтуют клинья и доводят объемный элемент до вертикали. Постоянное крепление объемных элементов выполняют с некоторым отставанием от монтажа, дав возможность раствору швов набрать необходимую прочность. Сначала сваривают закладные детали стыкуемых блоков, затем вынимают клинья и заштопывают отверстия раствором.

Отклонение положения установленных объемных элементов от проектного в нижнем сечении не должно превышать 8 мм, а отклонение от вертикали верха элемента - 10 мм. Относительно уровня пола лифтовой площадки отклонение порога дверного проема

объемного элемента допускается в пределах 10 мм.

В процессе производства работ по монтажу строительных конструкций крупнопанельных зданий необходимо тщательно соблюдать кроме общих и специфические требования по технике безопасности. Начиная с перекрытия над техподпольем, по периметру перекрытия должны устанавливаться инвентарные ограждения, снимаемые по ходу установки панелей наружных стен. Площадки и марши лестниц должны иметь постоянные или временные ограждения, устанавливаемые по ходу монтажа этих конструкций. Все проемы в перекрытии и лестничных площадках, а также лифтовые шахты должны быть закрыты инвентарными щитами.

Расстроповку монтируемого элемента разрешается производить только после окончательной выверки проектного положения и надежного закрепления монтажными приспособлениями или путем приварки постоянных связей в соответствии с проектом. Снятие монтажной оснастки с установленного элемента допускается после установки проектных связей, соединяющих освобождаемый элемент с примыкающими к нему конструкциями, с полным выполнением сварных швов, предусмотренных проектом.