Сердобинцев Для моделирования тепловых объектов в производстве кирпича использован программный комплекс cosmosfioWorks, основанный на методе конечных объемов

| Вид материала | Документы |

СодержаниеСписок литературы |

- Программный комплекс по расчету тепловых схем тэц и оптимизации распределения нагрузок, 25.37kb.

- Программный комплекс master professional интегрированная среда визуального компьютерного, 105.94kb.

- Внастоящее время программный комплекс внедряется на таких ведущих предприятиях России,, 16.45kb.

- Вдокладе представлен сравнительный анализ метода конечных объёмов и метода Галёркина, 27.76kb.

- Рабочая программа учебной дисциплины (модуля) Метод конечных элементов и программы, 141.68kb.

- Математическое моделирование процессов в тепловых микросенсорах, 21.43kb.

- А. Л. Сафонов Применение современных методов расчета тепловых режимов работы электрических, 165.32kb.

- Алгоритмы и комплекс программ для решения задач имитационного моделирования объектов, 277.69kb.

- M. 13. O. программный Комплекс для исследования статистических характеристик шумовых, 126.35kb.

- Боте рассматривается подход к ограничению доступа пользователей к ресурсам сети Интернет,, 30.87kb.

УДК 69.691.421

МОДЕЛИРОВАНИЕ ТЕПЛОВЫХ ОБЪЕКТОВ ПРОИЗВОДСТВА КИРПИЧА МЕТОДОМ КОНЕЧНЫХ ОБЪЕМОВ

Р.А. Козлович, С.П. Сердобинцев

Для моделирования тепловых объектов в производстве кирпича использован программный комплекс COSMOSFIoWorks, основанный на методе конечных объемов. Применение метода позволило выявить особенности сушилки, влияющие на ее эффективность.

кирпич, производство, моделирование, метод, конечные объекты, сушка

Для стабильной и качественной работы производства керамической продукции большое значение имеют тепловые процессы, такие как сушка и обжиг. При реконструкции существующих и проектировании новых производств важной задачей является обеспечение высокой производительности тепловых агрегатов, снижение энергетических затрат при высоком качестве готовой продукции. Эта задача решается совместно совершенствованием оборудования и систем автоматизации, включая оптимизацию технологических процессов и других элементов систем, на протяжении всего жизненного цикла [1].

Оптимизация режимов тепловых объектов – одна из тех областей, в которой в настоящее время активно внедряются технологии, основанные на современных методах компьютерного моделирования.

Для моделирования тепловых объектов предлагается использовать программный комплекс COSMOSFIoWorks, позволяющий моделировать широкий круг задач газо- и гидродинамики [2,3].

В COSMOSFloWorks используется метод конечных объемов (МКО). Отправной точкой МКО является интегральная формулировка законов. Балансовые соотношения записываются для небольшого контрольного объема; их дискретный аналог получается суммированием по всем граням выделенного объема потоков массы, импульса и энергии, вычисленных по, например, квадратурным формулам. Поскольку интегральная формулировка законов сохранения не накладывает ограничений на форму контрольного объема, МКО пригоден для дискретизации уравнений гидрогазодинамики как на структурированных, так и на неструктурированных сетках с различной формой ячеек, что, в принципе, полностью решает проблему сложной геометрии расчетной области.

Движение и теплообмен сред в COSMOSFIoWorks моделируются с помощью уравнений Навье-Стокса, описывающих законы сохранения массы, импульса и энергии.

В качестве граничных условий могут быть заданы температура, массовые, тепловые потоки. Кроме того, используются уравнения состояния компонентов текучей среды, а также плотность, удельная теплоемкость, коэффициенты теплопроводности материалов модели.

Для нахождения численного решения задач математическая модель физических процессов дискретизируется как по пространству, так и по времени. Чтобы выполнить дискретизацию по пространству, вся расчетная область покрывается расчетной сеткой, грани ячеек которой параллельны координатным плоскостям декартовой системы координат.

Задачей моделирования процесса сушки является выявление потенциала для модернизации сушилки и построения системы автоматического управления стабилизацией качества выпускаемой продукции и повышения производительности.

Возможные управляющие воздействия, основные дестабилизирующие факторы и показатели качества технологического процесса показаны на параметрической схеме (рис. 1).

Рис. 1. Параметрическая схема процесса сушки кирпича

В режиме постоянной производительности целесообразно управлять процессом сушки посредством изменения параметров теплоносителя.

Для моделирования был выбран туннельный тип сушилки как самый распространённый в промышленном производстве кирпича.

На рис. 2 показана туннельная сушилка с системой воздуховодов, датчиками веса, температуры, влажности, где 1- воздуховод горячего воздуха; 2 - воздуховод холодного воздуха; 3 – заслонки подачи холодного и горячего воздуха с приводами управления и смесителями; 4 – тензодатчики; 5 – вагонетки с кирпичом; 6 – датчики температуры и влажности теплоносителя.

Заслонки подачи холодного и горячего воздуха 3 оснащены приводами управления. Горячий и холодный воздух через смесители 3 подается в соответствующие зоны сушилки.

Рис 2. Туннельная сушилка с системой воздуховодов, датчиками веса, температуры, влажности

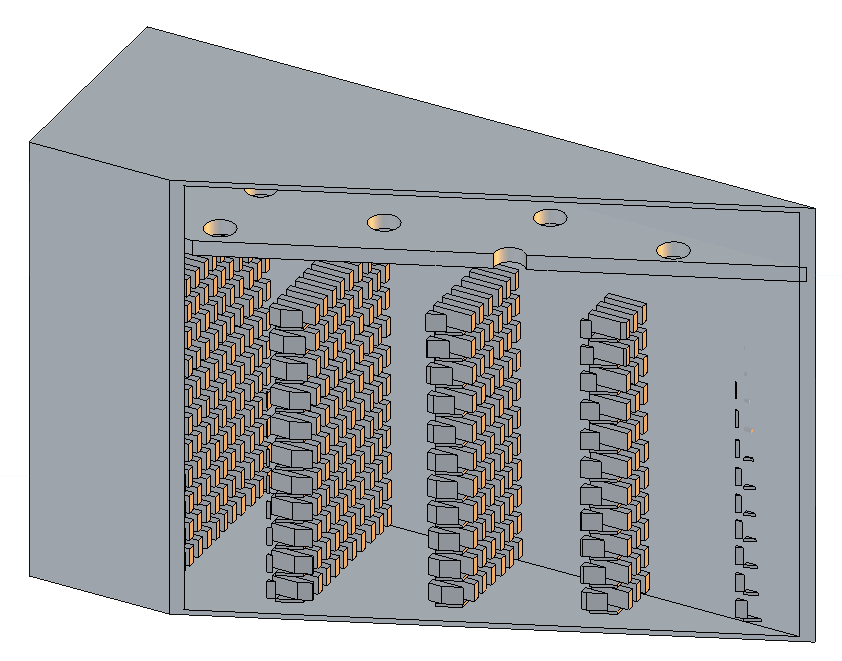

В пакете SolidWorks 2006 была построена трёхмерная модель одной из зон туннельной сушилки и проведено ее физическое моделирование. Для конструктивных элементов сушилки использовалась углеродистая сталь, в качестве сырья – керамический фарфор. Размеры кирпича-сырца были выбраны 250х120х65 мм, размеры корпуса сушилки 1500х3000 мм. Подача теплоносителя осуществлялась сверху в конструктивный короб-воздуховод с отверстиями для подачи теплоносителя в сушилку. Отвод теплоносителя – с торцов сушилки, температура входящего теплоносителя Tв

60 0C, расход теплоносителя Dв

60 0C, расход теплоносителя Dв 150 м3/ч, начальная температура кирпича T0

150 м3/ч, начальная температура кирпича T0 20 0C.

20 0C.Такой модели достаточно для определения неоднородности распределения теплоносителя по объему сушилки как фактора, в наибольшей степени влияющего на качество высушенного кирпича-сырца. Моделирование распределения теплоносителя произведено с помощью приложения COSMOSFloWorks 2006, входящего в пакет SolidWorks.

Трехмерная модель сушилки с кирпичом-сырцом на полеттах представлена на рис. 3.

Рис. 3. Трехмерная физическая модель сушилки в SolidWorks 2006

Результаты моделирования показали, что критерии качества сушки определяются равномерностью распределения теплоносителя по объему сушилки, скоростью и температурой. Указанные показатели однозначно связаны с интенсивностью влагосъема. Если скорость сушки сырца, расположенного на верхних полках, слишком высока, то, естественно, на нём начинают образовываться дефекты. Однако если эту скорость снижать, то возможно образование конденсата на кирпичах, расположенных на нижних полках, что отрицательно скажется на равномерности распределения влаги в теле кирпича-сырца, и он при резком увеличении скорости сушки в следующей зоне сушилки начнет растрескиваться. Количество дефектов существенно зависит от качества сырья (глины), и при хороших сушильных свойствах сырья удаётся получить в таких условиях сырец хорошего качества. Однако далеко не все кирпичные заводы работают на такой глине, а при высокой чувствительности сырья к сушке дефекты будут образовываться уже в начальный период сушки.

Исследование тепловых потоков в различных местах сушилки по высоте и ширине канала показало, что температура, а значит, и количество снятой влаги с сырца, расположенного в одном поперечном сечении, в течение первых пяти часов сушки различаются более чем в десять раз. Скорость теплоносителя на входе в сушилку в верхней части рабочего пространства выше в два-три раза, чем в нижней - на уровне первой полки. Это и является причиной большого перепада в скоростях сушки сырца по вертикали канала, что обусловливает большое количество дефектов и брака карпича, а также низкую производительность сушилки.

Применение пакета COSMOSFIoWorks позволило выявить конструктивные недостатки сушилки на этапе проектирования или модернизации. Проведена серия экспериментов по моделированию воздушных тепловых потоков внутри сушилки и на основе анализа скорости и температуры теплоносителя по объему сушилки, было выявлено, что при отборе теплоносителя снизу разница в температуре теплоносителя и в его скорости движения по вертикали существенно снижается. Для равномерного распределения теплоносителя по объему сушилки необходимо использовать принудительную рециркуляцию (ротамиксеры, рециркуляционные воздуховоды). Избежать появления брака и крупных дефектов на сырце можно не допуская резких перепадов параметров теплоносителя при переходе кирпича-сырца в следующую зону сушилки с другими параметрами теплоносителя. Для устранения этих недостатков необходимо усовершенствовать конструкцию устройств подачи и отбора теплоносителя и регулирующих устройств и провести дополнительные исследования работы сушилки в зависимости от работы регулирующих, рециркуляционных устройств, а также провести анализ распределения теплоносителя в переходных зонах между устройствами подачи теплоносителя с различными параметрами. Вышеперечисленные решения позволяют значительно повысить производительность сушилки.

Моделирование тепловых режимов технологических объектов с помощью современных программных продуктов, таких как CosmosFloWorks, дает возможность провести не только физико-технический, но и ресурсный анализ обоснованности предлагаемого технологического режима. Моделирование на этапе проектирования или модернизации повысит эффективность работы, качество продукции, практически полностью исключив брак на этапе сушки.

СПИСОК ЛИТЕРАТУРЫ

1. Козлович Р.А. Автоматизированные системы управления тепловыми процессами производства кирпича /Р.А. Козлович, С.П. Сердобинцев // Известия КГТУ.- 2007.- № 11.- С. 181-187.

2. Смирнов Е.М. Метод конечных объемов в приложении к задачам гидрогазодинамики и теплообмена в областях сложной геометрии / Е.М. Смирнов, Д.К. Зайцев //Научно-технические ведомости. -2004. -№ 2.

3. SolidWorks. Компьютерное моделирование в инженерной практике / А.А. Алямовский, А.А. Собачкин, Е.В. Одинцов, А.И. Харитонович, Н.Б. Пономарев. – СПб.: БХВ-Петербург, 2005. – 800 c.

THERMAL OBJECTS MODELING OF THE BRICK MANUFACTURE BY THE FINITE VOLUME ANALYSIS

R.A. Kozlovich, S.P. Serdobintsev

The article is to show how simulation can be using COSMOSFloWorks in ceramic industry for thermal objects modeling and how simple it is to analyze design variations. These factors make COSMOSFloWorks the perfect tool for engineers who want to test the design changes.