А. Л. Сафонов Применение современных методов расчета тепловых режимов работы электрических соединителей

| Вид материала | Документы |

СодержаниеР – мощность, выделяемая на одной контактной паре соединителя, Вт; I К] – матрица теплопроводности; {P I – сила тока, проходящего через контактную пару, А; R Список литературы |

- Утверждаю, 155.97kb.

- Полная техническая и качественная характеристика, 212.49kb.

- Аннотация дисциплины, 39.03kb.

- Рабочая программа учебной дисциплины "электротехника и электроника" Цикл, 182.88kb.

- Microsoft Power Point, каждая лекция, 21.68kb.

- Методические указания к выполнению курсового расчёта на тему: «Анализ и моделирование, 58.09kb.

- Удк 621. 362 Метод расчета на ЭВМ установившихся режимов энергосистемы, 78.08kb.

- Автоматизированные системы мониторинга электропотребления и расчеты режимов электрических, 96.36kb.

- Вопросы вступительных испытаний в магистратуру, 61.6kb.

- Рабочей программы дисциплины Электроэнергетические системы и сети по направлению подготовки, 21.71kb.

Вестник Брянского государственного технического университета. 2009. № 1 (21)

УДК 658.512.011.56

А.Л. Сафонов

Применение современных методов расчета тепловых РЕЖИМОВ РАБОТЫ ЭЛЕКТРИЧЕСКИХ СОЕДИНИТЕЛЕЙ

Приведены методики для расчета тепловых режимов работы электрических соединителей. Рассмотрено применение метода конечных элементов для определения температурных полей в сечении электрического соединителя.

Ключевые слова: электрический соединитель; температурный расчет; стационарное температурное поле; метод конечных элементов.

В связи с уменьшением размеров компонентов радиоэлектронной аппаратуры (РЭА) и одновременным увеличением их энергонасыщенности остро встает вопрос об обеспечении равных условий работы всех контактных пар и создании равномерной тепловой нагрузки по всему сечению компонента.

Существующая в настоящее время методика определения предельно допустимых значений электрических параметров и режимов эксплуатации электрических соединителей имеет ряд недостатков. По данной методике определяются, в частности, максимально допустимый ток, который может проходить через конкретный контакт соединителя с учетом допустимого перегрева и теплостойкости материала изолятора, группы контактов и ток, проходящий через них. Затем находится допустимая суммарная токовая нагрузка на соединитель в целом. Дополнительно уточняется величина максимального тока на одиночный контакт при 10%-й нагрузке от величины максимального тока, приходящегося на остальные контакты. Вносятся ограничения по нагружению током соседних контактов (в основном по результатам испытаний и ранее накопленным статистическим данным, полученным в процессе эксплуатации соединителей-аналогов).

Результаты испытаний показывают, что практически у всех соединителей имеется возможность увеличения суммарной токовой нагрузки на 10-15 % при обеспечении всех требований по надежности и сроку эксплуатации. Это указывает на необходимость уточнения методики определения предельно допустимых значений электрических параметров и режимов эксплуатации соединителей. Создание рационального теплового режима работы электрических соединителей позволит решить целый ряд технических проблем, возникающих при их эксплуатации в составе РЭА [1].

Рабочая температура электрического соединителя складывается из температуры окружающей среды и температуры перегрева контактов:

,

, где

– температура соединителя, оС;

– температура соединителя, оС;  – температура окружающей среды, оС;

– температура окружающей среды, оС;  – температура перегрева контактов, оС.

– температура перегрева контактов, оС.Температура окружающей среды – внешний фактор, который необходимо учитывать при расчете теплостойкости материалов изоляторов, контактов, покрытий, припоев и соединителя в целом. Минимально возможная рабочая температура соединителей обеспечивается путем снижения температуры перегрева контактов, максимального отвода тепла от соединителя, оптимального распределения токовой нагрузки на контакты в зависимости от их расположения в соединителе.

Температуру перегрева контактной пары при конкретной токовой нагрузке можно снижать путем применения материалов с повышенной электро- и теплопроводностью, покрытий с малым удельным сопротивлением и температурным коэффициентом сопротивления, стойких к агрессивным средам, а также путем повышения контактных давлений, способных разрушать в процессе работы окисные пленки.

Максимальный отвод тепла от соединителя в окружающую среду достигается применением материалов контактных пар, изоляторов и корпусов с высокой теплопроводностью, а также применением дополнительных конструктивных элементов в изоляторах и корпусах, обеспечивающих наибольшую поверхность теплоотдачи.

И, безусловно, важным фактором обеспечения нормальной работы соединителя является рациональное распределение токовой нагрузки на его контакты. Контакты в соединителе ввиду их различного расположения (в крайних рядах или в центре соединителя) в процессе эксплуатации испытывают разные тепловые нагрузки из-за неравных условий теплоотвода и взаимного влияния их температурных полей друг на друга. Это относится и к участкам изолятора, находящимся вокруг данных контактов. В связи с этим возникает необходимость такого распределения требуемой суммарной токовой нагрузки между контактами, чтобы во всем объеме соединителя и на всех его участках обеспечивалась примерно равная температура.

Требования по надежности к электрическим соединителям предусматривают определенную минимальную наработку соединителей в определенных температурных режимах. По сложившимся на сегодня нормам она устанавливается в пределах от 500 до 20000 ч в допустимом температурном режиме эксплуатации. Каждому значению минимальной наработки соответствуют допустимые значения температурных режимов эксплуатации соединителя, которые рассчитываются по формуле [2]

,

, где i = 1…n – порядковый номер указанных в общих технических условиях (ОТУ) значений минимальной наработки соединителя;

– допустимые значения температурных режимов эксплуатации соединителя, оС;

– допустимые значения температурных режимов эксплуатации соединителя, оС;  – значения минимальной наработки, ч; В – энергетический параметр (для основной массы соединителей этот параметр принимается равным 7000);

– значения минимальной наработки, ч; В – энергетический параметр (для основной массы соединителей этот параметр принимается равным 7000); – нижнее из указанных в ОТУ значений минимальной наработки соединителя (принимается равным 100 ч), ч;

– нижнее из указанных в ОТУ значений минимальной наработки соединителя (принимается равным 100 ч), ч;  – максимальная температура эксплуатации соединителя, оС.

– максимальная температура эксплуатации соединителя, оС. ,

, где

– максимальная температура эксплуатации соединителя, указанная в техническом задании (ТЗ), оС;

– максимальная температура эксплуатации соединителя, указанная в техническом задании (ТЗ), оС;  – минимальная наработка соединителя по ТЗ, ч.

– минимальная наработка соединителя по ТЗ, ч.Указанные в ТЗ значения

и

и  являются исходными данными для расчета минимальной наработки в других температурных режимах, включая максимально допустимые температурные режимы соединителя. При анализе зависимости величины минимальной наработки соединителей от допустимых значений температурных режимов их эксплуатации, которая выражается в виде функции

являются исходными данными для расчета минимальной наработки в других температурных режимах, включая максимально допустимые температурные режимы соединителя. При анализе зависимости величины минимальной наработки соединителей от допустимых значений температурных режимов их эксплуатации, которая выражается в виде функции ,

,

можно установить следующее: для основной массы соединителей снижение температуры эксплуатации в 1,5 раза позволит увеличить минимальную наработку в 7-8 раз и довести ее до 150…180 тыс. ч. Эту зависимость можно проследить на примере соединителей серии СНП-268 [3] (аналог серии D-Sub):

Температурный режим, оС 115 110 95 92 89 85 82 75 72 69

Гамма-процентная

наработка до отказа х103,ч 20 25 30 40 50 80 100 130 150 175

С учетом изложенного трудно переоценить значение создания оптимального теплового режима эксплуатации для электрических соединителей.

Материалами, для которых рассматриваются температурные ограничения, являются термопластичные материалы для изготовления изоляторов и материалы покрытий контактных пар. В некоторых случаях в этот ряд включаются и материалы для изготовления контактных электродов. Для изготовления изоляторов широкое применение – как на отечественных предприятиях, так и за рубежом – нашли такие термопластичные материалы, как поликарбонаты и техномиды (пластмассы на основе полиамидных смол ПА-6 и ПА-66 с различным процентным содержанием наполнителя-стекла). По теплостойкости они удовлетворяют указанному диапазону температур эксплуатации соединителей.

Для подавляющего большинства металлов, используемых для изготовления и покрытия контактов, допустимую максимальную температуру эксплуатации приходится ограничивать, потому что повышенная температура приводит к прогрессивному образованию плохопроводящих окислов, увеличивающих переходное сопротивление контактов. На основе проведенных исследований Международная электротехническая комиссия (МЭК) установила, что для серебряных и серебросодержащих покрытий контактов в воздухе допустимая температура эксплуатации ограничивается только теплостойкостью изоляционных и пружинных частей [4]. Основанием для этого послужило то, что серебро ведет себя иначе, чем другие контактные материалы: окислы серебра с повышением температуры разрушаются, а переходное сопротивление контактов при этом не увеличивается, а наоборот, уменьшается. Поверхностные пленки при этом легко разрушаются при контактном нажатии в несколько десятков граммов. Это подтверждено и многолетней практикой применения серебряных покрытий на ФГУП «Электродеталь» [5].

Однако для электрических соединителей, за исключением соединителей с нулевым усилием сочленения, необходимо иметь в виду, что в процессе их сочленения и расчленения контакты скользят относительно друг друга, поэтому приходится учитывать так называемое явление заедания. При повышенном нагреве скользящих контактов, покрытых серебром, трение между ними возрастает настолько, что их трудно бывает расчленить. Это происходит из-за того, что окислы, находящиеся на поверхности контактов и являющиеся своеобразной смазкой, при повышенной температуре разрушаются, трение резко возрастает, и при достаточном контактном нажатии в течение определенного времени на контактах в результате диффузии возникают очаги холодной сварки [6].

Однако для электрических соединителей, за исключением соединителей с нулевым усилием сочленения, необходимо иметь в виду, что в процессе их сочленения и расчленения контакты скользят относительно друг друга, поэтому приходится учитывать так называемое явление заедания. При повышенном нагреве скользящих контактов, покрытых серебром, трение между ними возрастает настолько, что их трудно бывает расчленить. Это происходит из-за того, что окислы, находящиеся на поверхности контактов и являющиеся своеобразной смазкой, при повышенной температуре разрушаются, трение резко возрастает, и при достаточном контактном нажатии в течение определенного времени на контактах в результате диффузии возникают очаги холодной сварки [6]. Р

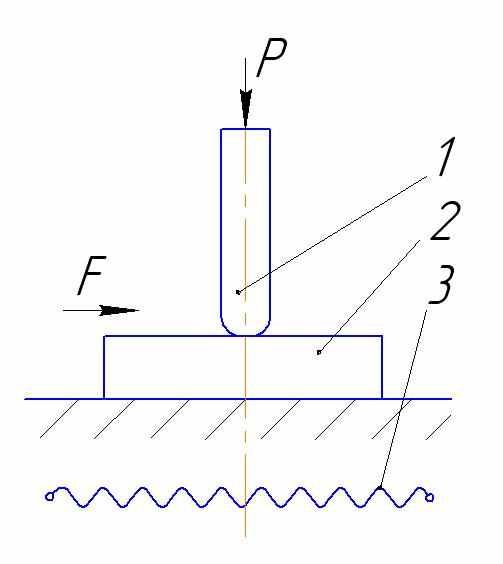

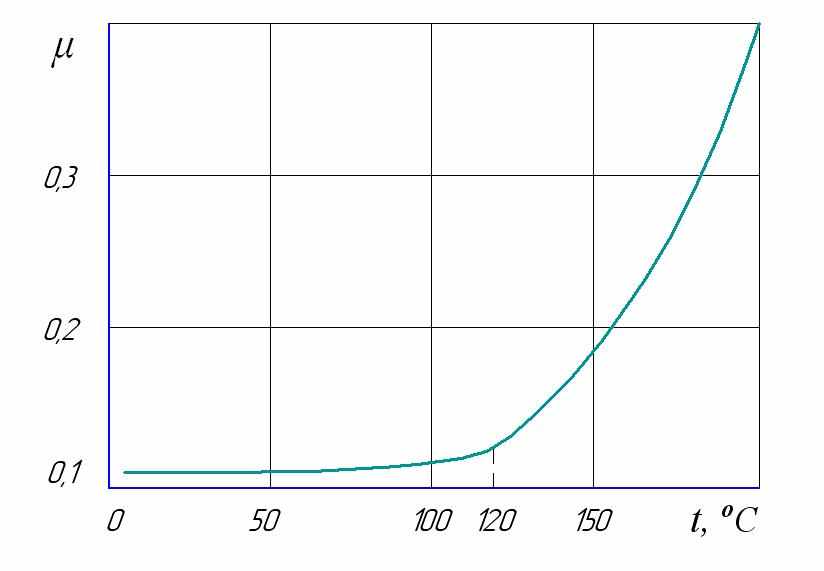

Рис. 1. Схема определения зависимости коэффициента трения от температуры

езультаты исследований ряда институтов и работы, проводимые на ФГУП «Электродеталь», позволили определить оптимальные значения температур, в интервалах которых целесообразно использовать серебро и серебряные покрытия электрических контактов, работающих в режиме сочленения и расчленения. Зависимость коэффициента трения серебряных контактов от температуры определялась по схеме, изображенной на рис. 1. Контакты 1 и 2, прижатые друг к другу силой P, нагревались посторонним источником 3. Определялась сила F, необходимая для перемещения контакта 1 относительно контакта 2. На рис. 2 приведена полученная зависимость коэффициента трения μ =

от температуры. Установлено, что при температуре выше 120 ˚С коэффициент трения серебра резко возрастает. Поэтому в электрических соединителях целесообразно использовать серебряные покрытия для контактных пар при температуре до 120˚С. Применение серебряных покрытий с добавкой сурьмы позволяет несколько повысить температуру эксплуатации контактов.

от температуры. Установлено, что при температуре выше 120 ˚С коэффициент трения серебра резко возрастает. Поэтому в электрических соединителях целесообразно использовать серебряные покрытия для контактных пар при температуре до 120˚С. Применение серебряных покрытий с добавкой сурьмы позволяет несколько повысить температуру эксплуатации контактов.  Рис. 2. Зависимость коэффициента трения от температуры |

Существующая практика применения в радиоэлектронной аппаратуре электрических соединителей с изоляторами из термопластичных материалов – как зарубежного, так и отечественного производства - показывает, что на современном этапе максимальная температура эксплуатации в пределах 115…125 ˚С (с учетом перегрева контактов) является достаточной. Эти значения температур фактически регламентированы и в действующей нормативно-технической документации (НТД) [7].

В данной статье рассмотрены основные принципы и подходы к решению задачи определения теплового режима работы электрического соединителя. Решение этой задачи позволит оценить работоспособность электрического соединителя с точки зрения обеспечения требуемых температурных режимов эксплуатации на стадии проектирования и тем самым исключить экономические издержки по устранению несоответствий при изготовлении опытных серий соединителей.

При определении реального теплового режима электрического соединителя необходимо учитывать следующие основные факторы: температуру окружающей среды; количество тепла, выделяемого на каждой контактной паре соединителя; суммарное количество тепла, выделяемого на соединителе; количество тепла, которое может рассеять соединитель в окружающую среду; технические характеристики материалов, из которых изготовлен соединитель. Все эти факторы должны определяться и учитываться при установившемся режиме работы соединителя. За установившийся режим работы соединителя принимается такой режим, при котором в течение 15 мин температура перегрева контактов изменяется не более чем на 1˚C. Под температурой перегрева контактов понимается разность температуры контактов электрического соединителя и температуры окружающей среды при прохождении через них электрического тока.

При прохождении электрического тока через контакт на нем выделяется мощность в виде тепла, равная произведению квадрата силы тока на сопротивление контакта:

, (1)

, (1)где Р – мощность, выделяемая на одной контактной паре соединителя, Вт; I – ток, проходящий через контактную пару, А; Rк – полное сопротивление контактной пары, Ом.

Необходимо различать два тепловых режима работы контактов. Первый режим характеризуется температурой локального перегрева, второй – температурой перегрева контактных электродов, т.е. тела контактов. Для надежной работы электрических соединителей в составе РЭА необходимо, чтобы тепловые режимы работы контактов под токовой нагрузкой не приводили к физико-химическим изменениям, как в самой контактной паре, так и в изоляторе, в котором они установлены [8].

При прохождении электрического тока через контактную пару температура в зоне контактирования почти мгновенно достигает своего максимального значения. Уже через 1∙10-4…5∙10-3 с тепло, выделяемое в области контактирования, компенсируется теплом, отдаваемым областью контактирования контактным электродам [4]. Разность между температурой в точках контактирования и температурой контактных электродов называется температурой локального перегрева контакта. Температура локального перегрева контакта не должна достигать значений, при которых значительно изменяются механические свойства материала контакта или его покрытия (наступает размягчение или плавление и т.п.), повышается химическая активность, вызывающая повышенное пленкообразование.

Соотношение между температурой локального перегрева и падением напряжения на переходном сопротивлении контакта [1]:

,

, где

– температура локального перегрева, К; Т – температура контактного электрода, К;

– температура локального перегрева, К; Т – температура контактного электрода, К;  – падение напряжения на переходном сопротивлении, В; L – коэффициент Видемана-Лоренца, равный 2,4∙10-8 В2/K.

– падение напряжения на переходном сопротивлении, В; L – коэффициент Видемана-Лоренца, равный 2,4∙10-8 В2/K.Падение напряжения на переходном сопротивлении определяется согласно закону Ома:

,

, где

– сопротивление переходной зоны, Ом; I – сила тока, проходящего через контакт, А.

– сопротивление переходной зоны, Ом; I – сила тока, проходящего через контакт, А.Допустимая температура перегрева контактных электродов электрических соединителей также ограничивается физико-химическими и электрическими свойствами применяемых материалов. Критичными в этом отношении являются металлы покрытий контактов и пластмассы изоляторов (особенно термопластичные материалы).

Для определения температурных полей в изоляторе электрического соединителя предлагается использовать метод конечных элементов (далее МКЭ) [9–11] – один из самых эффективных современных методов численного решения инженерных, физических и математических задач с применением вычислительной техники. Этот метод с успехом используется для решения различных физических задач и может быть эффективно применен в нашем конкретном случае. Он основан на минимизации функционала, математически эквивалентного дифференциальному уравнению, описывающему задачу теплопроводности. Основная идея МКЭ состоит в том, что любую непрерывную величину, в нашем случае температуру, можно аппроксимировать дискретной моделью, которая строится на множестве кусочно-непрерывных функций, определенных на конечном числе подобластей. В конечном итоге необходимо решить систему линейных алгебраических уравнений:

, (2)

, (2)где [ К] – матрица теплопроводности; {P} – вектор узловых нагрузок; {Т} – искомый вектор температур в узлах.

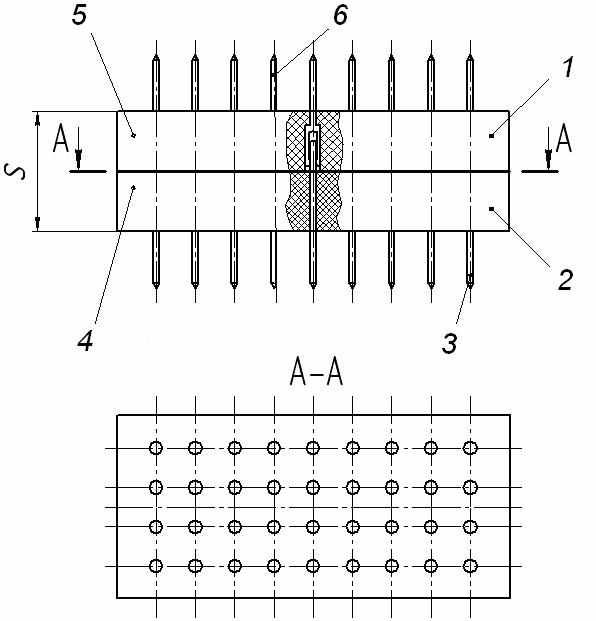

Для решения задачи определения температурных полей в изоляторе электрического соединителя предлагается использование двухмерной задачи стационарного теплового поля. Переход к двухмерной задаче от реального трехмерного тела соединителя (рис. 3) связан со значительным упрощением задачи. Для упрощения дальнейших расчетов сделаем следующие допущения, которые не повлияют в значительной степени на конечный результат:

- Контактную пару «гнездо-штырь» считаем сплошным металлическим стержнем, на котором при пропускании через него электрического тока выделяется определенная мощность в виде тепла, согласно формуле (1).

- Изолятор соединителя считаем цельным и однородным.

- Считаем, что контакты плотно прилегают к изолятору.

- Коэффициент теплопередачи от металла (контакта) к пластмассе (изолятору) принимаем равным постоянной величине, не зависящей от разности температур между металлом и пластмассой.

Рис. 3. Конструкция электрического соединителя: 1– розетка; 2 – вилка; 3 – контакт вилки (штырь); 4 – изолятор вилки; 5 – изолятор розетки; 6 – контакт розетки (гнездо) |

6. Температуру окружающей среды считаем постоянной и не изменяющейся из-за рассеивания определенного количества тепла от электрического соединителя.

На основании изложенного разработан программный модуль, реализующий задачу теплопроводности МКЭ. Результаты работы модуля представлены на рис. 4. Созданная программа выполняет разбиение области на треугольные элементы (триангуляцию) с задаваемой степенью дискретизации. После разбиения области составляются матрица теплопроводности и вектор узловых нагрузок. Их формирование широко освещено в литературе [9–11]. Далее система линейных алгебраических уравнений (2) решается любым из известных методов (в нашем случае применялись модифицированный метод Гаусса и метод градиентного спуска), и находится вектор узловых температур.

Очень важным моментом в применяемой методике нахождения температурных полей является учет граничных условий. В нашем случае рассматривались два вида граничных условий:

1. Конвективный теплообмен с внешней средой (отдача тепла электрическим соединителем в окружающую среду через боковые и торцевые грани изолятора соединителя). Тепловой поток, теряемый при конвекции, Вт/м2:

,

, где h – коэффициент теплоотдачи, Вт/(м∙oС), зависящий от большого числа факторов (при естественной конвекции на воздухе рекомендованное значение его равняется 15Вт/(м∙oС) [10]); Т – температура точки боковой грани изолятора, oС; Т∞ - температура окружающей среды, oС.

Учет конвективного теплообмена достигается добавлением соответствующих выражений к компонентам матрицы теплопроводности и вектора нагрузок, соответствующих граничным узлам [9].

2. Точечный источник тепла в узлах соответствующих контактов. Как уже отмечалось, полное количество тепла (Вт), генерируемое одной контактной парой «штырь-гнездо» электрического соединителя при прохождении через нее электрического тока, определяется выражением

, (3)

, (3)где I – сила тока, проходящего через контактную пару, А; Rк – полное сопротивление контакта (сумма омического сопротивления контактных электродов и переходного сопротивления), Ом. На данном этапе работы величина сопротивления контактной пары использовалась как заданная; в дальнейшем же эту величину предполагается определять расчетным методом по формулам, основанным на работах Герца, Хольма и др.

Применительно к принятому двухмерному упрощению зависимость (3) будет выглядеть следующим образом:

,

, где s – толщина соединителя (расстояние между плоскостями, на которых располагаются хвостовики контактов), м; η – безразмерный коэффициент, показывающий, какая часть выделенного контактной парой тепла рассеивается в окружающую среду через боковые грани соединителя (остальная часть тепловой энергии отводится через хвостовики контактов и присоединенные к ним провода, а также через торцевые грани соединителя). Коэффициент определяется эмпирически для каждого типа контактных пар. В данном случае для ножевой контактной пары (плоский штырь – плоское гнездо) был установлен коэффициент 0,52. Для определения величины коэффициента была проведена серия экспериментов. Предстоит серьезная работа по созданию методологии определения коэффициента η (как экспериментальной, так и теоретической его составляющих частей):

1) определение коэффициента η для основных типов контактных пар (плоских (ножевых), цилиндрических, гиперболоидных, комбинированных и др.);

2) создание методики учета основных параметров контактной пары (размеров, материала контактных электродов и их покрытия, усилий контактного давления и т.д.) в величине коэффициента η.

Величина Q добавляется к вектору нагрузки, точнее, к его компоненте, которая соответствует глобальной степени свободы, отнесенной к данному узлу.

Разработанный модуль позволяет рассчитывать температурное поле, устанавливающееся в наиболее температуронагруженном сечении соединителя. Если температуру окружающей среды принять за нулевую отметку (температура среды равна 0), то результат расчета следует считать перегревом соединителя – разницей между температурой точки соединителя и температурой окружающей среды.

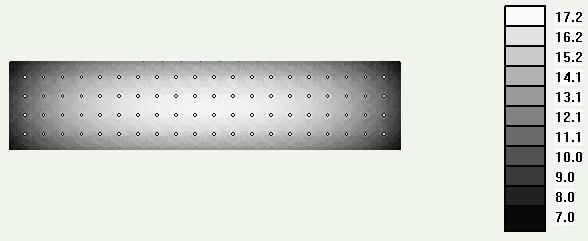

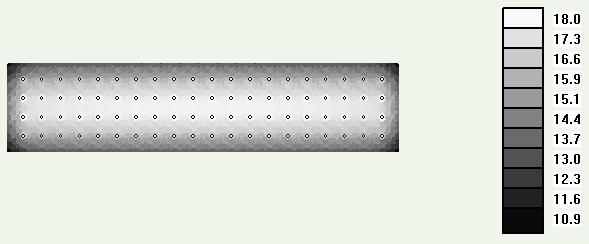

На рис. 4 проиллюстрирован результат расчета. В данном примере электрический соединитель нагружался электрическим током равномерно (сила тока на каждый контакт соединителя – 1А). На рис. 4, 5 приведена температура перегрева. Как и следовало предположить, при равномерной токовой нагрузке наиболее нагретой частью является центр соединителя, о чем свидетельствует цветовая гамма.

Рис. 4. Распределение температурных полей в соединителе |

Появляется возможность корректировки схемы токового нагружения по результатам расчета температурного поля электрического соединителя и анализа графического изображения его распределения. В областях с критическими температурами следует снижать токовые нагрузки на контакты, а в областях с пониженными температурами перегрева – увеличивать. Такая корректировка схемы нагружения с учетом конкретных условий позволяет обеспечить рациональную токовую нагрузку по всему соединителю. На рис. 5 представлена картина температурных полей для откорректированной схемы токового нагружения контактов (крайние левый и правый ряды нагружены вдвое большей силой тока). Как видно из результатов расчета, повышение суммарной токовой нагрузки привело лишь к незначительному увеличению максимальной температуры.

Рис. 5. Распределение температурных полей в соединителе для откорректированной схемы токовой нагрузки |

Результатом анализа конкретного соединителя в конечном счете является оценка его пригодности, с точки зрения температурного режима эксплуатации, к работе в заданных условиях. Разработанный метод определения фактических температур в соединителе показал достаточную точность прогноза режима работы. Разница максимальных температур, определенных расчетным путем на стадии проектирования с использованием этого метода, и результатов реальных инструментальных замеров, полученных на натурных образцах соединителей, не превышает 8…10%

По мнению автора, такие результаты, достигнутые уже на данном этапе разработки, позволяют применять описанную методику при проектировании новых типоконструкций электрических соединителей.

СПИСОК ЛИТЕРАТУРЫ

- Сафонов, Л. Электрические прямоугольные соединители. Рекомендации по практическому применению в РЭА / Л.Сафонов, А.Сафонов // Технологии в электронной промышленности. – 2007. – №5. – С. 58-63.

- ОСТ 869-92. Прямоугольные соединители. Общие технические условия.

- Шаманов, Н. Прямоугольные соединители ФГУП «Карачевский завод «Электродеталь» / Н. Шаманов, И. Носов, В. Пивоваров // Электронные компоненты. – 2003. – №1. – С. 44-47.

- Левин, А.П. Контакты электрических соединителей радиоэлектронной аппаратуры (расчет и конструирование) / А.П. Левин. – М.: Советское радио, 1972. – 216 с.

- Сафонов, Л. Электрические прямоугольные соединители. Электролитическое получение серебряных и золотых покрытий повышенной твердости и износоустойчивости / Л.Сафонов, А.Сафонов // Технологии в электронной промышленности. – 2007. – №7. – С. 54-59.

- Хольм, Р. Электрические контакты / Р. Хольм. – М.: Изд-во иностр. лит., 1961. – 464 с.

- Сафонов, Л. Электрические прямоугольные соединители. Анализ физических процессов, происходящих в контакте / Л. Сафонов, А.Сафонов // Компоненты и технологии. – 2007. – № 7. – С. 43-48.

- Белоусов, А.К. Электрические разъемные контакты в радиоэлектронной аппаратуре / А.К. Белоусов, В.С. Савченко. – М.: Энергия, 1975. – 320 с.Мельников, С.И. Технология производства электрических соединителей / С.И. Мельников. – М.: Энергия, 1979. – 110 с.

- Зенкевич, О. Метод конечных элементов в технике / О. Зенкевич. – М.: Мир, 1975. – 543 с.

- Галлагер, Р. Метод конечных элементов / Р. Галлагер. – М.: Мир, 1984. – 428 с.

- Сегерлинд, Л. Применение метода конечных элементов / Л. Сегерлинд. – М.: Мир, 1979. – 393 с.

- Лариков, Н.Н. Теплотехника: учеб. для вузов / Н.Н. Лариков. – 3-е изд., перераб. и доп. – М.: Стройиздат, 1985. – 432 с.

- Фокин, В.М. Основы технической теплофизики / В.М. Фокин, Г.П. Бойков, Ю.В. Видин. – М.: Изд-во иностр. лит., 2004. – 464 с.

Материал поступил в редколлегию 12.11.08.