Учебное пособие по предмету «Автоматика»

| Вид материала | Учебное пособие |

- Учебное пособие Житомир 2001 удк 33: 007. Основы экономической кибернетики. Учебное, 3745.06kb.

- Учебное пособие, 2003 г. Учебное пособие разработано ведущим специалистом учебно-методического, 794.09kb.

- Учебное пособие, 2003 г. Учебное пособие разработано ведущим специалистом учебно-методического, 454.51kb.

- Учебное пособие, 2003 г. Учебное пособие разработано ведущим специалистом учебно-методического, 783.58kb.

- Е. Г. Непомнящий Учебное пособие Учебное пособие, 3590.49kb.

- Учебное пособие Сыктывкар 2002 Корпоративное управление Учебное пособие, 1940.74kb.

- Учебное пособие г. Йошкар Ола, 2007 Учебное пособие состоит из двух частей: «Книга, 56.21kb.

- Учебное пособие Нижний Новгород 2007 Балонова М. Г. Искусство и его роль в жизни общества:, 627.43kb.

- Общий курс физики т-1 Механика: учебное пособие М.: Физматлит, 2002. Сивухин Д. В.,, 679.32kb.

- Учебное пособие Бишкек 2008 Учебное пособие «Права женщин на землю», 3306.04kb.

Сопротивление датчика определяется выражением

(2)

(2)Где R – полное сопротивление реостата, Ом;

L1- длинна одного витка, м4

- число витков;

- удельное сопротивление, Ом*мм2/м;

q – поперечное сечение проводника м2;

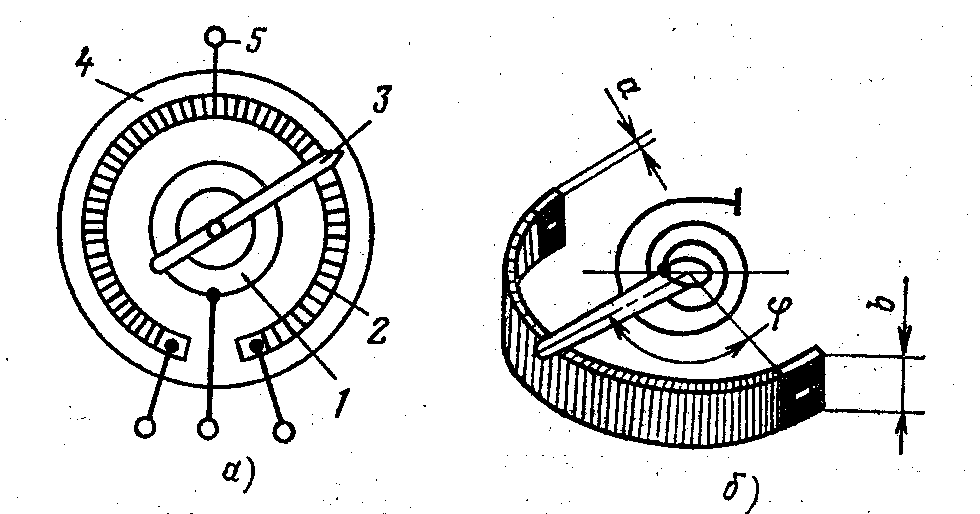

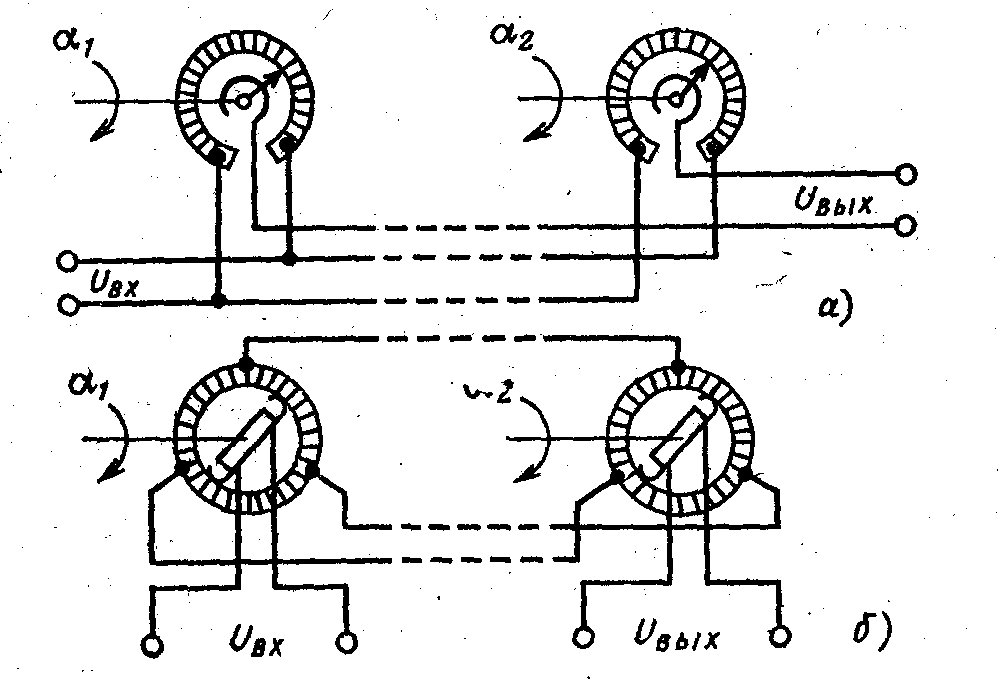

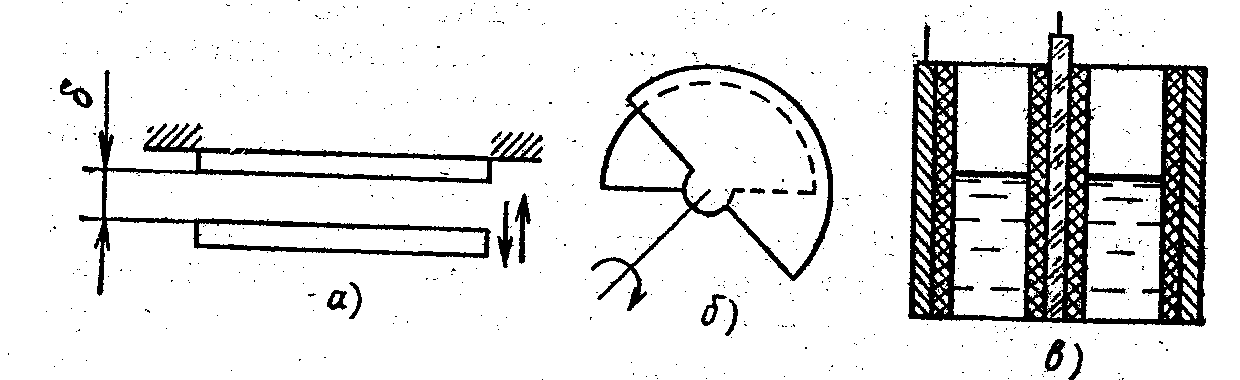

Рис. 1. Схемы конструкций потенциометрических датчиков.

а – кругового вращения; б – секторного вращения.

Диаметр проводника определяется по формуле

d=

(3)

(3)где i - допустимая плотность тока, А; i=1/q (обычно i=10 А/мм2)

e – падение напряжения в обмотке реостата с сопротивлением R=U/i.

Высоту каркаса b (рис 1,б) рекомендуется выбирать более 4а. В качестве изоляционного покрытия провода чаще всего используется эмаль или пленка окислов толщиной около 10 мкм.

С осью какого-либо устройства автоматики обычно связана щетка, которая скользит по проводу, прижимаясь к нему с некоторым усилием (контактным давлением). В месте касания щетки изоляция провода зачищается, контактная поверхность тщательно полируется. Каркас датчика изготовляется из пластмассы, керамики или дюралюминия с лаковым покрытием. Форма каркаса потенциометров чаще всего выполняется в виде цилиндрического кольца 4

(рис. 1,а) или полукольца (рис. 1,б).

Работа потенциометрического датчика, представленного на рис. 1,а, основана на преобразовании углового перемещения щетки 3 в изменение сопротивления проволочного реостата 2. Ток со щетки 3 снимается через контактное кольцо 1. Датчики изготовляются с выводом 5 от средней точки и без него, одинарные и сдвоенные.

Обмотки датчиков изготовляют из сплавов манганина, изабеллина, константана, никелина, щетки датчика из серебра, платины с серебром или других сплавов на основе благородных металлов в виде нескольких проволок, соединенных параллельно. Диаметр и длинна щеток выбираются такими, чтобы общее контактное давление имело значение около 9,8*10-3 Н.

При работе датчика возникает момент сил трения, определяемый соотношением

Mтр=fPкR (4)

Где f=0,20,3- коэффициент трения; Pк- контактное давление; R-радиус щетки.

При перемещении щетки датчика с одного витка на другой снимаемое напряжение меняется скачкообразно, причем значение этого скачка зависит от подведенного к датчику напряжения и числа витков:

U=Uп/ (5)

где Uп - напряжение питания;- число витков в обмотке датчика.

Перемещение щетки в пределах некоторого угла, определяемого толщиной

провода, не меняет выходного напряжения датчика. Это явление характеризует нечувствительность датчика.

Для уменьшения нечувствительности датчика целесообразно увеличить число витков обмотки, для чего диаметр обмоточного провода следует выбирать небольшим (до сотых долей миллиметра).

Потенциометры, используемые в устройствах автоматики, должны обладать следующими свойствами:

малой ступенчатостью, малой зависимостью изменения сопротивления от условий работы (нагрузки, температуры окружающей среды), небольшим переходным сопротивлением в месте контакта и устойчивостью контактов против коррозии, устойчивостью к износу.

Потенциометрические датчики классифицируются по следующим признакам:

1)по принципу перемещения подвижного контакта: с ограниченным перемещением движка, с неограниченным перемещением движка;

2)по выполняемым операциям: задающие, принимающие;

3)по характеру воспроизведения функции: линейные, нелинейные;

4)по числу отводов: двухотводные, круговые трехотводные, круговые четырехотводные;

5) по точности:1,2 и 3-го классов точности в соответствии с табл.1.

Таблица 1.

Классы точности потенциометрических датчиков

| Класс точности | Точность намотки сопротивления, % | Точность воспроизведения функции, % |

| 1 2 3 | 2 5 10 | 0,2 0,5 1 |

В системах автоматики встречаются различные схемы включения потенциометров. В устройствах ввода и обработки данных потенциометры применяются в основном как делители напряжения (нагруженные и ненагруженные). Иногда они используются как масштабные сопротивления и включаются в этом случае по реостатной схеме.

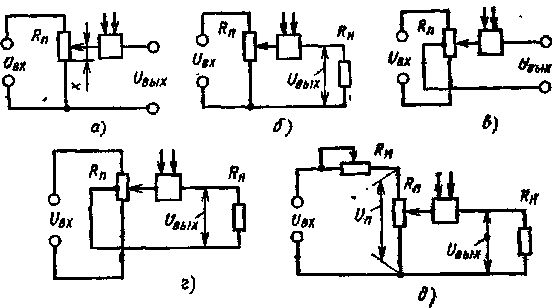

Некоторые схемы включения потенциометров, применяемые в устройствах автоматики, приведены на рис.2

Рис 2. Схемы включения потенциометрических датчиков.

На рис.2-а приведена ненагруженная однотактная потенциометрическая схема, которая может применяться в различных устройствах ввода и отработки в качестве делителя напряжения.

Выходное напряжение этой схемы

Uвых=Uвх (6)

Где Uвх – входное напряжение;

=Х/Хп- относительное перемещение движка потенциометра

Хп - общая длинна потенциометра;

Х – длинна перемещения движка потенциометра.

На рис.2-б показана нагруженная потенциометрическая схема, применяемая для тех целей, что и схема рис. 4.2а.

Однако закон изменения выходного напряжения в этом случае носит уже нелинейных характер и определяется соотношением

(7)

(7) где =Rн/Rп, здесь Rн - сопротивление нагрузки.

На рис. 2-в приведена «двухтактная» ненагруженная потенциометрическая схема, применяемая в различных устройствах ввода и отработки в качестве делителя напряжения, а также в следящих системах в качестве чувствительных элементов при местном слежении и ограниченных углах поворота командной оси. Выходное напряжение схемы

(8)

(8)В отличие от «однотактных» эта схема обеспечивает получение знакопеременного напряжения на выходе, но масштаб напряжения уменьшается в 2 раза.

На рис. 2-г приведена нагруженная «двухтактная» потенциометрическая схема включения, применяемая в тех же случаях, что и схема на рис. 2-в. Выходное напряжение ее зависит как от перемещения движка потенциометра, так и от соотношения полного сопротивления и сопротивления нагрузки:

(9)

(9)На рис. 2-д приведена реостатная схема, используемая обычно в устройствах ввода и отработки следящих систем, когда напряжение Uвх, подаваемое на вход реостатного чувствительного элемента, превышает его номинальное рабочее напряжение. Масштабное сопротивление Rм подсчитывается по формуле

(10)

(10)Большинство потенциометрических датчиков в устройствах автоматики применяются для измерения углов поворота различных приборов. С выходных зажимов таких датчиков снимается напряжение постоянного или переменного тока, пропорциональное углу поворота движка потенциометра. Когда применяются функциональные потенциометры, с выходных зажимов датчиков снимается напряжение, изменяющееся по функциональному закону.

С помощью потенциометрических датчиков могут быть выполнены простейшие математические операции сложения, вычитания, умножения и деления. Датчики также применяются как делители напряжения в устройствах автоматики или как реостаты в реостатных схемах.

Потенциометрические датчики используются также в следящих системах в качестве чувствительных элементов.

Основными эксплуатационными характеристиками потенциометрических датчиков являются:

а) статическая характеристика – зависимость выходного напряжения потенциометра от перемещения его движка.

Для большинства датчиков эта зависимость линейная при условии компенсации влияния нагрузки на точность работы датчика. Статическая чувствительность датчика определяется крутизной выходного напряжения потенциометра и характеризует приращение выходного напряжения на единицу линейного или углового перемещения его движка;

б) активное сопротивление- значение активного сопротивления потенциометра при его изготовлении. В зависимости от отклонений от заданного (номинального) значения датчики делятся по классам точности;

в) мощность рассеяния - максимально допустимая мощность, рассеиваемая на сопротивлении потенциометра без нарушения нормальной работы;

г) статический момент трения – минимальное значение момента, необходимое для приведения движка потенциометра в движение.

Важными параметрами, определяющими качество работы потенциометрических датчиков, являются износоустойчивость, вибропрочность, стабильность сопротивления, уровень собственных шумов.

Достоинством датчиков являются возможность использования их в схемах, как на переменном, так и на постоянном токе, простота конструкции и изготовления, экономичность и пр. Недостатками датчиков являются наличие контактов, что снижает надежность; зависимость точности работы от нагрузки; ограниченный срок службы и др.

Рис.3. Схемы включения однощеточных (а) и двущеточных (б) потенциометрических датчиков.

Датчики угла поворота (потенциометры)

Датчики угла поворота предназначены для использования в следящих системах в качестве измерителей угла рассогласования двух валов.

Схема включения потенциометрических датчиков для получения сигнала, пропорционального разности углов поворота, представлены на рис. 3, из которого видно, что выходное напряжение Uвых пропорционально углу рассогласования 1-2 между положениями контактных щеток задающего и принимающего потенциометров. В схеме на рис. 4-3, а применены одно-щеточные датчики, включаемые в мостовую схему, питающуюся напряжением Uвх. В схеме на рис. 4,3-б, использованы двух щеточные датчики – потенциометры с круговой намоткой и тремя отводами.

Индуктивные датчики.

Все индуктивные датчики работают на переменном токе. Принцип действия их основан на изменении индуктивности катушки с магнитопроводом при перемещении якоря.

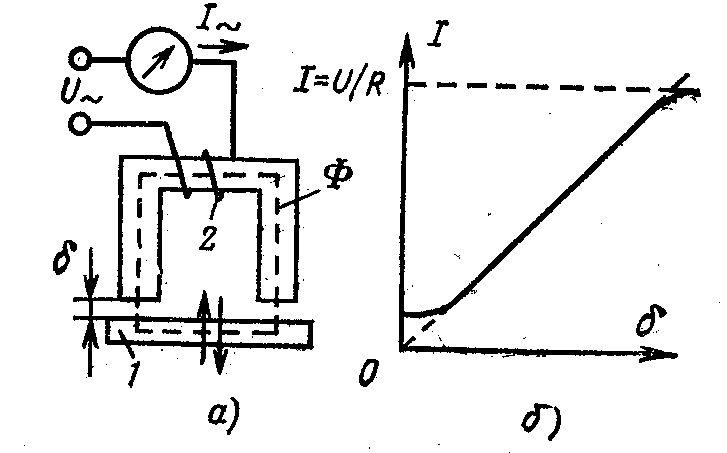

Рис.4 Схема индуктивного датчика (а) и его характеристика (б).

На рис.4, 4 приведена схема индуктивного датчика, а также его характеристика- зависимость тока, протекающего в катушке, от воздушного зазора.

Если перемещать якорь 1 датчика, воздушный зазор будет изменяться, а следовательно, будет изменяться и индуктивность катушки 2. Индуктивность катушки обратно пропорциональна воздушному зазору, т.е. при больших зазорах индуктивность имеет малое значение, а при малых – большое. Ток в катушке датчика определяется по формуле

(11)

(11)где U – напряжение питания;

Z – полное сопротивление катушки;

R – активное сопротивление катушки;

XL=2fL – индуктивное сопротивление катушки;

f – частота напряжения питания;

L - индуктивность катушки, зависящая от воздушного зазора.

Как видно из рис. 3 при постоянных U,R и f ток катушки зависит только от ее индуктивности (а следовательно, от воздушного зазора). Таким образом, ток в катушке датчика пропорционален воздушному зазору:

I=k (12)

Где k- коэффициент пропорциональности или чувствительности датчика по току.

Реальная характеристика индуктивного датчика отличается от идеальной (показана пунктиром на рис.4-б) наличием некоторой нелинейности. Большинство индуктивных датчиков предназначено для работы при относительно низких частотах напряжений питающей сети (до 5000 Гц), так как при высоких частотах в значительной степени растут потери в стали на перемагничивание и реактивное сопротивление обмотки. Индуктивные датчики широко распространены в промышленности, так как они просты, надежны, бесконтактны, у них сравнительно большая отдаваемая мощность, могут работать на переменном токе промышленной частоты. Они используются в основном для измерения угловых и линейных перемещений, а также для измерения силы давления. Индуктивные датчики разделяются на датчики с подвижным якорем, подвижным сердечником, поворотным якорем и магнитоупругого типа.

4. Емкостные датчики.

Емкостный датчик представляет собой плоский конденсатор с изменяемой емкостью.

Емкостные датчики, как и индуктивные, работают на переменном токе, только в отличие от индуктивных в большинстве случаев работают на частотах выше 1кГц. Принцип действия их основан на изменении емкости конденсатора при перемещениях.

Емкость плоского конденсатора

(13)

(13)где - диэлектрическая проницаемость;

S – площадь пластин;

- расстояние между пластинами;

Из приведенной формулы видно, что емкость конденсатора может быть изменена за счет изменения расстояния между пластинами , площади пластин S или диэлектрической проницаемости среды . На рис. 5 приведены соответственно схемы трех типов емкостных датчиков.

Рис.5 Схемы конструкций емкостных датчиков.

а- с переменным расстоянием между пластинами; б- с переменной площадью пластин; в – с переменной диэлектрической проницаемостью.

Емкостный датчик с переменным расстоянием между пластинами (рис.5-а) выполняется в виде двух электродного, а чаще трех электродного плоского воздушного конденсатора с одной подвижной пластиной. При перемещении пластины емкость конденсатора изменяется. Для увеличения емкости иногда используют несколько пластин, которые располагаются параллельно; при этом подвижные пластины укрепляются на общем штоке. Расстояние между пластинами 0,1- 0,5 мм.

Емкость датчиков в зависимости от их конструкции может иметь значение 10 –100 пФ. С помощью таких датчиков можно измерять линейные перемещения с точностью до 0,1-0,01 мкм. Емкостное сопротивление датчика (рис. 5-а) определяется по формуле

(14)

(14)где f - частота напряжения питающей сети.

Если емкость конденсатора C=200 пФ, а частота напряжения питающей сети f=5000 Гц, то сопротивление конденсатора

Ом

ОмЕмкостный датчик с переменной площадью (рис. 4,5-б) представляет собой воздушный конденсатор с несколькими параллельно расположенными пластинами. При этом одна часть пластин неподвижна (обычно через одну пластину), а другая может поворачиваться на некоторый угол. Такие конденсаторы широко применяются в радиотехнике. В схемах автоматики их используют для измерения угловых перемещений. При повороте подвижных пластин изменяется значение активной площади пластин конденсатора, а значит, и значение емкости. Таким образом, емкость датчика пропорциональна углу поворота вала задающего устройства, с которым связаны подвижные пластины емкостного датчика.

Емкостный датчик с переменной диэлектрической проницаемостью (рис. 4,5-в) представляет собой трубу, изолированную с внутренней стороны. В этой трубе расположен изолированный стержень. Металлическая труба и стержень выполняют роль электродов конденсатора. Такой датчик применяется для определения уровня горючей жидкости в баках самолетов или других летательных аппаратов, а так же для других целей. Труба со стержнем и жидкостью образуют коаксиальный конденсатор. Чем больше жидкости в трубе, тем больше емкость конденсатора, и наоборот. Следовательно, емкость конденсатора пропорциональна объему жидкости, находящейся в трубе. Емкостные датчики включаются в мостовую или резонансную измерительную схему автоматики.

К преимуществам емкостных датчиков относятся большая чувствительность и малый момент вращения. Однако эти датчики в автоматике получили небольшое распространение, так как имеют серьезные недостатки. В частности, они непригодны для работы на низких частотах и требуют специального высокочастотного генератора. Схемы с емкостными датчиками сложны в регулировке и неудобны в эксплуатации, так как они чувствительны к посторонним электрическим полям и паразитным емкостям.

Тензометрические датчики (тензорезисторы).

Тензометрические датчики сопротивления предназначены для определения упругих деформаций (растяжения, сжатия, изгибающих и крутящих моментов). Деталей машин и конструкций в линейном и плоско напряженном состоянии при воздействии на них статических и динамических нагрузок.

Основой конструкции датчиков служит константановая проволока диаметром 0,01-0,05 мм, сложенная зигзагообразной решеткой между склеенными полосками бумаги или пленки.

Для измерения деформаций датчик приклеивается к поверхности измеряемой детали. В зависимости от температуры наклейки тензодатчики подразделяются на две группы:

- с температурой наклейки не более +180 С (обозначаются буквой Г);

- с температурой наклейки не более +30 С (обозначаются буквой Х);

Тензодатчики предназначены для работы в цепях постоянного и переменного токов при температуре на поверхности испытуемых изделий от –40 до +70 С при отсутствии паров агрессивных веществ, радиоактивного и прямого солнечного излучений.

При воздействии на испытуемую деталь или конструкцию каких-либо деформаций, например растяжения, вместе с ними будет растягиваться проволока датчика. При этом за счет увеличения длинны l проволоки тензодатчика и уменьшения ее сечения S сопротивление проволоки R=l/S увеличивается.

Это сопротивление является выходной величиной датчика. Такая деформация показана на рис. 6-а сплошной стрелкой.

Если деформацию направить, как показано на рис. 6-а пунктирной стрелкой, то это приведет к еще большему сгибу проволоки тензодатчика в местах ее изгиба. Длинна и толщина проволоки при этом практически не меняются, не меняются и сопротивление датчика. Отсюда видно, что деформацию такого направления датчик не измеряет.

Сопротивление тензодатчиков, выпускаемых промышленностью, составляет 50-2000 Ом, база l (рис.6-а) 5 –30 мм, номинальный рабочий ток при наклейке на металлические детали 30 мА, допустимые относительные деформации на более 0,3%.

Немаловажной характеристикой тензодатчиков является температурный коэффициент сопротивления. В температурном диапазоне от –40 до +20 С этот коэффициент определяется по формуле.

(15)

(15)где t –относительная деформация, определяемая по средней кривой температурной зависимости относительно

Рис. 6. Тензометрический датчик.

(а - вид с верху; б – разрез по А-А)

изменения сопротивления тензодатчиков при предельной отрицательной или положительной температуре; t –разность температур начальной и конечной точек температурного диапазона.

Достоинствами проволочных тензодатчиков являются простота, малая температурная зависимость (так как применен константан), практическая без инерционность, а недостатком –малая чувствительность.

Кроме проволочных существуют еще фольговые тензодатчики, у которых проводящий элемент делается из фольги толщиной 4-12 мкм. По сравнению с проволочными у этих датчиков рабочий ток увеличен до 200 мА, следовательно, повышена чувствительность датчика. Недостатком фольговых тензодатчиков являются малая механическая прочность, большой температурный коэффициент, влияние освещенности.

Термисторы.

Термисторы, или терморезисторы, преобразуют изменение температуры в изменение сопротивления. Термисторы бывают металлические и полупроводниковые.

Металлические термисторы изготавливаются из чистых металлов с большим температурным коэффициентом сопротивления (меди, платины). Диапазон измеряемых температур платиновых термисторов – от –200 до +600С, медных от –50 до +150С. Точность измерения платиновых термисторов 0,1С, медных 1С. При более высоких температурах термисторы не применяются, так как в диапазоне высоких температур они имеют недостаточную точность и сильно окисляются (особенно медные термисторы).

Зависимость сопротивления металлических термисторов от температуры в рабочем диапазоне температур металлических термисторов почти линейная

(16)

(16)где -температурный коэффициент сопротивления;

R0 –сопротивление датчика при t00,Ом;

t00 –начальная температура, С;

t0 –измеряемая температура, С.

Линейность статической характеристики в других диапазонах температур нарушается.

В зависимости от назначения термисторы имеют различную конструкцию. Они изготовляются в виде нити, спирали, катушки. Термисторы могут иметь такую же конструкцию, как и тензодатчики.

Термисторы имеют один существенный недостаток: они обладают большой инерционностью. Постоянная времени термисторов изменяется от единиц до десятков секунд и зависит от диаметра провода и конструкции.

Полупроводниковые термисторы изготовляются из окислов различных металлов (марганца, меди, никеля, титан и др.).

Полупроводниковые терморезисторы имеют отрицательный температурный коэффициент сопротивления, что означает, что с увеличением температуры сопротивление полупроводника уменьшается. У многих типов полупроводниковых термисторов коэффициент сопротивления в 6-10 раз больше, чем у металлических.

Наиболее широко полупроводниковые термисторы применяются в диапазоне температур от –100 до +120С.

В сравнении с металлическими полупроводниковые термисторы обладают большей чувствительностью и меньшей инерционностью. У них высокое внутреннее сопротивление, что позволяет при эксплуатации не учитывать сопротивление соединительных проводников.

Полупроводниковые термисторы изготовляются с защитным кожухом в виде цилиндров (ММТ-4, КМТ-4) и в виде шайб (ММТ-9). Есть термисторы и без защитного кожуха (СТ1-18, СТ3-25), т.е. открытые. Открытые полупроводниковые термисторы выполняются диаметром 0,3-0,5 мм, что приводит к уменьшению постоянной времени до десятых долей секунды.

Недостатками полупроводниковых термисторов являются: узкий диапазон температур, сильная нелинейность статической характеристики и сильный разброс параметров между отдельными экземплярами