Специальная ковка

| Вид материала | Документы |

- Художественная ковка металла становится все более модной и популярной, 61.01kb.

- Направления работы семинара, 152.43kb.

- Рабочая программа по курсу «Специальная педагогика и специальная психология» на 5 курсе, 94.48kb.

- Специальная обработка, 1624.5kb.

- Abramson Family Cancer Research Institute University of Pennsylvania (usa) Роль апоптоза, 15.2kb.

- Строительство. Система производственного контроля. Часть, 84.92kb.

- Лекция 11. Ковка и горячая объемная штамповка. Ковкой, 107.86kb.

- Примерная программа дисциплины «психология творчества и специальная педагогика», 437.43kb.

- Специальная теория относительности и эксперимент, 634.58kb.

- Н. Г. Чернышевского Г. В. Фадина Специальная педагогика Учебно-методическое пособие, 1128.38kb.

Специальная ковка

г з s

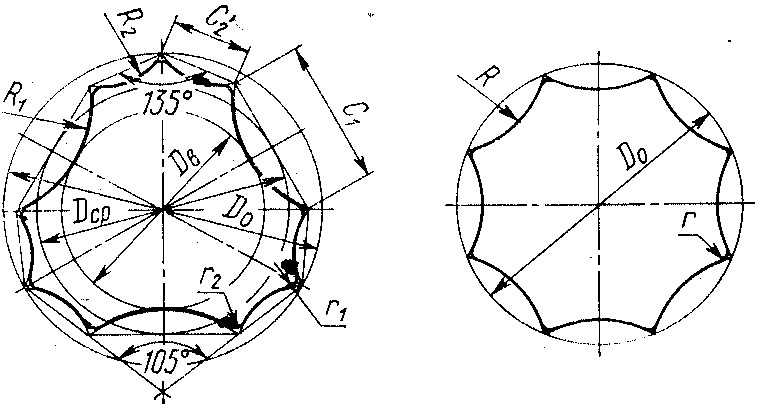

Рис. 2.3. Усовершенствование формы поперечного сечения слитка:

1 — восьмигранная заготовка; 2—5 — трехлепестковая заготовка соответственно с от* ношением d/R = 1: 0,75; 0,6; 0,37 (d — толщина выступа, R — радиус кривизны вогнутой грани)

Поскольку любой кузнечный слиток в той или иной степени обладает несовершенствами стального слитка, а в процессе ковки удается в большинстве случаев уменьшить их или устранить совсем, то целесообразно было бы конфигурацию слитка конструировать, принимая во внимание схему течения металла в начальных операциях ковки. Успешная ликвидация несовершенств литого металла в начале кузнечного процесса оправдает возможное удорожание изложницы. Конфигурация кузнечного слитка в данном случае играет роль геометрического параметра в обеспечении -заданной неравномерности деформации в поковке.

Недостаток применяемых в настоящее время кузнечных слитков состоит в потребности больших уковок для проработки осевой зоны. Для увеличения деформаций металла в осевой зоне применяют специальный кузнечный инструмент (например, вырезные бойки), усложняют технологический процесс ковки (вводят операцию осадки) или используют слитки большей массы (чтобы получить требуемое сечение при больших уковках). При этом на первых операциях ковки возможно разрыхление осевой зоны заготовки.

Один из вариантов усовершенствования формы слитка применительно к особенностям неравномерного течений металла при ковке показан на рис. 2.3. При обжатии в начальный момент элементы, образующие лепестки слитка, принудительно перемещаются к центру сечения (оси) слитка; наибольшая деформация сосредотачивается в осевой зоне. •'-

Поперечное сечение заготовки после начального обжатия сохраняет принципиальную структуру — чередующиеся элементы массированного сосредоточения металла и участки с пониженным сопротивлением деформации. Обжатия повторяют после кантовки на угол, равный углу между осями симметрии в поперечном сечении заготовки. Общий уков после этих операций ковки небольшой. Затем следуют операции кузнечного процесса для получения окончательной формы поковки, которые проходят при уже прокованной осевой зоне слитка.

В зависимости от производственной необходимости (марки стали, формы поковки, операций отрубки) такой слиток можно ковать различными бойками.

Рис. 2.4. Параметры построения контура поперечного сечения трехлепесткового слитка (справа—традиционный восьмигранный контур):

Dfi — диаметр описанной окружности; Dpn—средний диаметр слитка {dq= 0,8Ј)o);0g—диаметр вогнутости слитка (Dg== 0,6300); R,Ri, Ri — радиусы кривизны слитка (i=0,350e, RiO. 40,)-, г,, Гг — радиусы скруглений (г, = 0,080а, г,=0,04Ј)о); Ci, С,—ширина лепест-ков.слитка (0,0,4700, Ci==0,25Do)

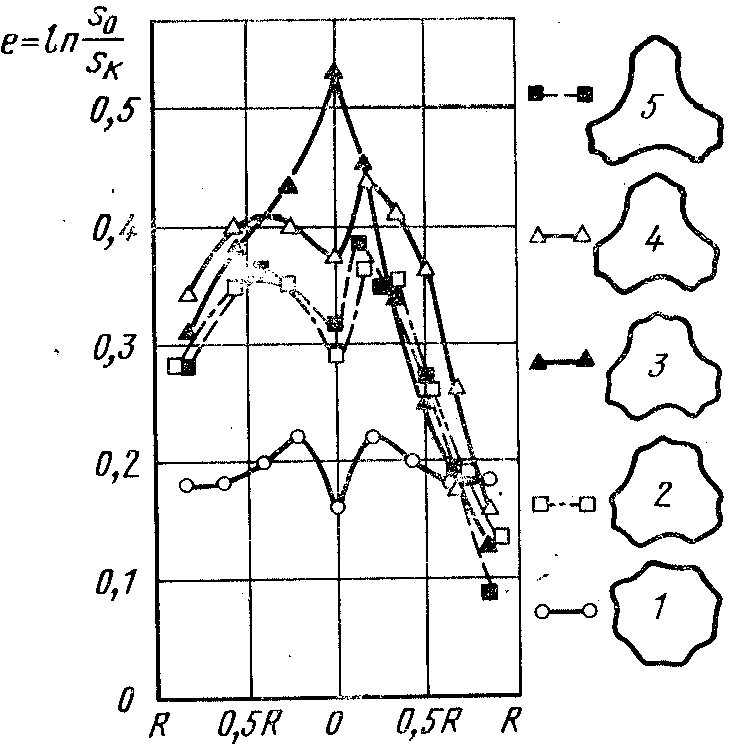

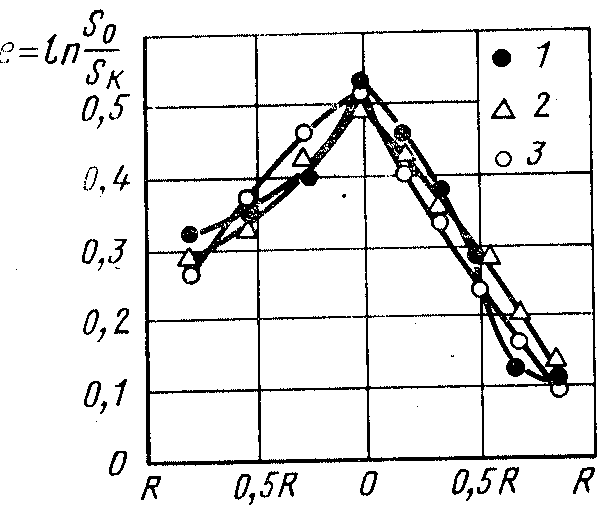

Рис. 2.5. Распределение деформаций в поперечном сечении заготовокпри уковке 1,2: Позиции'7-5 — см. рис. 2.3

Для решения вопроса об эффективности сконструированных контуров трехлепестковых слитков проводят контрольные обжатия в комбинированных бойках (верхний — плоский, нижний — вырезной с углом выреза 135"). Угол выреза выбирают, исходя из угла при вершине лепестка слитка, составляющего 135°. Для сравнения в серию опытов включают обычный восьмигранный слиток и исследуют распределение деформаций в поперечном сечении.

Одним лепестком слиток устанавливают в нижний вырезной боек, а два других его лепестка контактируют с верхним плоским. Обжатие составляет 5—10 %; после каждого, обжатия заготовку кантуют на 120° (угол, равный углу между осями симметрии заготовки) таким образом, чтобы один из выступов всегда находился в вырезе нижнего бойка, а противолежащая ему вогнутая грань — под верхним плоским бойком. Все заготовки обжимают до уковки по сечению 1,2, что соответствует уковке при операции биллетировки.

Местную деформацию в поперечном сечении заготовки изучают методом координатных ячеек и оценивают логарифмическим коэффициентом деформации е == = In (So/S,), где 50 и sk— соответственно площади исходной и конечной координатных ячеек. На основании полученных данных строят график зависимости распределения деформаций (рис. 2.5) по сечению откованных четырех различных заготовок 2, 3, 4 и 5. Из заготовок 4 и 5 не удается получить круглую поковку без поверхно-

39

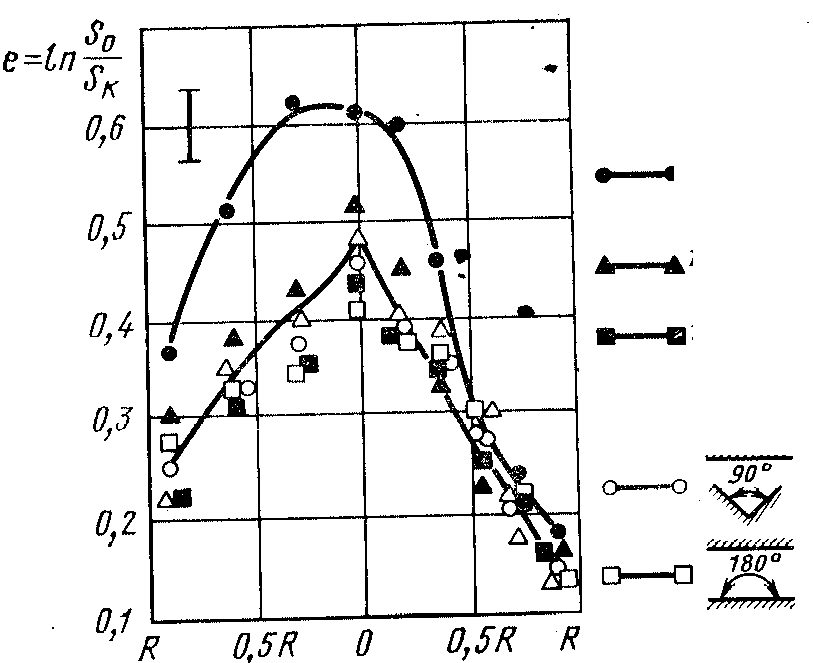

Рис. 2.6. Влияние формы инструмента на распределение деформаций поперечном сечении трехлепестковой заготовки при уковке 1,2

стных зажимов в области больших вогнутых граней. Наилучшие результаты по "° величине деформации в центре поперечного сече-г""" ния (0,52 при среднем ло-0 гарифмическом коэффи-' циенте .уковки 0,18) при , получении круглой поков-— 0 ки без, поверхностных зажимов) показала заготовка 3. У заготовок 2,4 ц 5 отмечено уменьшение деформации в центральной зоне по сравнению с участками, расположенными на расстоянии /gR от поверхности. У заготовки 2 это объясняется тем. что

ввиду большого отношения ширины лепестка к радиусу больших вогнутых граней {d/R==l) площадь центральной части заготовки, расположенная между этими гранями, значительно превышает площадь лепестков. Так как среднее обжатие невелико (е==0,18), то деформации локализуются на расстоянии "/gR от поверхности.

У заготовок 4 и 5 с. отношением d/R, равным соответственно 0,5 и 0,37, площади лепестков превосходят площадь центральной части заготовок, но на начальной стадии обжатия ввиду незначительной ширины лепестков деформация локализуется на поверхности до тех пор, пока сопротивление деформации лепестков не превысит сопротивление деформации центральной части заготовки. К этому моменту большие вогнутые грани изменят свою первоначальную конфигурацию с образованием трех зажимов на поверхности заготовки.

• У заготовки 3 отношение ширины лепестка к радиусу больших вогнутых граней, равное 0,75, являются оптимальным с точки зрения сосредоточения деформации в. осевой зоне поковки при малых обжатияхх, при которых у заготовок других форм максимальная деформация не достигает центра сечения.

На рис. 2.4 представлены параметры оптимальной формы трехлепесткового слитка в сравнении с параметрами восьмигранного слитка равновеликого сечения.

Отработка режимов обжатия. Представляет интерес изучение влияния формы инструмента на распределение деформаций по сечению поковок, откованных из трехлепестковой заготовки 3 (см. рис. 2.3). В качестве деформирующего инструмента широко применяют распространенные комбинированные бойки (с углом выреза 90, 110, 120 и 135°), плоские, а также вырезные (верхний с углом выреза 135° и нижний 110°). Заготовки обжимали со сред-

Образование зажимов и качество поверхности поковок, а также распределение деформаций в сечении зависят не только от единичных обжатий, но и от суммарной уковки. В связи с этим серию заготовок обжимали с уковкой 1,2; 1,5; 2,0 в комбинированных бойках с углом выреза нижнего бойка 135°.

Рис. 2.7. Распределение местных деформаций по сечению заготовок п зависимости от обжатия:

/— е == 5 %; 2— к = 10 %; 3-е— -- 15 %

Графики распределения деформаций, выраженных логарифмическим коэффициентом уковки (рис. 2.8), подтверждают преимущество трехлепестковой заготовки. Уже на заготовительной операции ковки (биллетировки), когда уковка по сечению не превышает

1,2, у трехлепестковой заготовки осевая зона получает деформацию большую, чем поверхностные слои, в то время как у восьмигранной заготовки деформации распространились в осевую зону меньше. Логарифмический коэффициент уковки в осевой зоне поковки, откованной из трехлепестковой заготовки (0,52), в 3 раза больше, чем у поковки, откованной из восьмигранной заготовки (0,17). Полученный эффект повышенной деформации осевой зоны у трехлепестковой заготовки по сравнению с восьмигранной сохраняется и на последующих стадиях ковки. Так, при средней уковке по сечению 1,5 осевая зона трехлепестковой за-

| е к 1,0 ",•> | | | | | | | | | | | | | | |

| | У/л \А ) у) s о—о Д—Д и | | у | | У | | | | К | | L v | |||

| | о-о | r | | | | д | | | h | | | | | |

e-

"K 1,0

R 0,SR 0 0,5R R R 0,5R 0 0,5R R R 0,5R 0 0,5R R 4) 5) В)

Рис. 2.8. Влияние формы исходных заготовок на распределение местных деформаций по сечению при уковках 1,2 (я); 1,5 (б) и 2,0 (б)

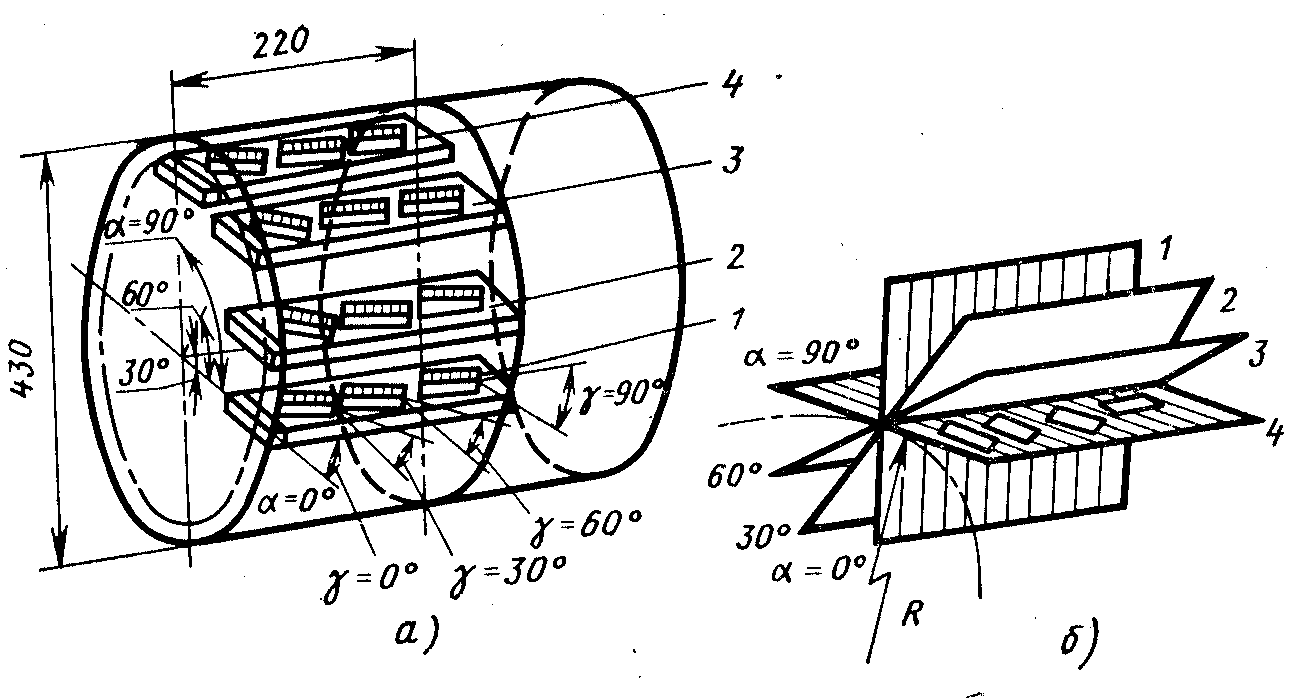

Рис. 4.10. Схема вырезки испытуемых образцов:

а — ориентация образцов в диске-темплете (<х, V — углы наклона оси образцов к радиусу R заготовки в поперечной и продольной плоскостях); б — ориентация продольных пластин относительно оси заготовки; 1—4 — продольные пластины

стых схем течения—при осадке и протяжке плоскими бойками — служат исходными данными для построения схем течения металла в кузнечных процессах. Количественно оценить эффективность той или иной схемы течения металла помогают испытания механических свойств образцов, ориентированных в различных направлениях.

Схема вырезки испытуемых образцов (рис. 4.10) дает возможность использовать аппарат математической статистики для объективной оценки свойств металла по малым выборкам.

Для этого требуется выяснить вид поверхности, на которой лежат концы радиус-векторов механических свойств металла (например, ).

.Уравнение поверхности II порядка общего вида запишем в виде аи + аху + axz + ах + ау" + ауг + ау + а +

+ W + аи --= 0.

Минимум среднеквадратичной ошибки приближает заданную совокупность экспериментальных данных путем нахождения коэффициентов уравнения. Для определенности предполагается ац == = 1. Для описания вероятных значений а.ц определяют минимум функционала

Ф==Ј(к.к,2к).

ошибка для к-го набора эксперименталь-

где (А) ных данных. 70

В точке минимума функционала Ф

дФ

„—-О-дац

-О-даш ~ "'

аФ _„ -"

или в развернутом виде

- S хц + И г/кй + 018 + Odii к к к

+ Ј 4aii + S xlyla + S г/кйгз + S г/кйг + к к к к

+ S43+ S 434+ S 4-1 = О;

к к к

- •== Ј xylaii + S yixa + S Ухи + 0022 к к к

+ S ylU + S 22 + S yiy«W3 + г/кйм + к к к к

+ S Уа-зз + S кйз1 +S ' 1 = О

В данном случае получается система из девяти уравнений относительно девяти неизвестных йц, а, ..., ащ, решение которой, если оно существует и является единственным, отвечает поставленным условиям.

Полученные коэффициенты йц определяют поверхность II порядка. Для установления вида этой поверхности вычисляют 1, II и III инварианты.

Если знать уравнения поверхностей механических свойств металла поковок, то можно вычислить значения механических свойств в любом желаемом направлении, оценить анизотропию и установить влияние сочетания простых схем течения. Например, три слитка массой 2,5 т из коррозионностойкой стали 12Х18Н10Т отковали по идентичной технологии с целью анализа свойств по трем стадиям: 1) после биллетировки; 2) после биллетировки и осадки; 3) после биллетировки, осадки, прошивки и раскатки.

"=Vmax'7S%

'Я=ш=7!% «) I

"ис. 4.11. Поверхности механических свойств металла:

— после биллетировки: б — после биллетировки и осадки; в — после биллетиро садки и раскатки; /—III — проекции поверхностей '

Из сопоставления полученных поверхностей свойств пласт юсти металла (рис. 4.11) можно сделать следующие выво

1) максимальные свойства пластичности получены у сбил1 'ированной поковки на осевых образцах ( == 75 %) и минима* ibie —на радиальных Сф = 50%);

2) максимальные свойства пластичности у осаженной поког юлучены на радиальных образцах (ф = 64 %);

3) у поковки, подвергавшейся операции раскатки, максима. (не свойства пластичности получены на тангенциальных образ1 ф == 65 %) и минимальные —на осевых (ф == 35 %).

Дальнейший анализ формы трех поверхностей убеждает в том, что для повышения механических свойств металла целесообразно снизить степень осадки, а для операции раскатки обеспечить условия ковки без действия растягивающих напряжений.

Увеличение выхода годного. Дальнейший рост мощности крупных машин ответственного назначения вызвал необходимость увеличения массы слитков для получения соответствующих поковок. Однако с увеличением массы слитка в значительной мере снижается его качество. В связи с этим повышение выхода годного с целью увеличения массы поковок становится одной из первоочередных задач ковки для машиностроения.

Типичная технологическая схема ковки колонны пресса из слитка массой 242 т, принятая в Чехословакии, позволяет получить поковку массой 140 т, т. е. выход годного составляет 58 %. Однако этот технологический процесс не включает операцию осадки, которая предусматривается для поковок ответственного назначения.

По зарубежным данным, при ковке заготовок валов турбогенераторов из слитка массой 45 т выход годного составил 48 %. Эта цифра соответствует уровню использования металла при ковке подобных поковок и может считаться типичной для технологических процессов ковки изделий ответственного назначения.

Применяя новые, усовершенствованные способы ковки, удается снизить трудоемкость производства поковок, не ухудшая качество готовой продукции. Но даже при относительно совершенных режимах деформации второстепенные операции лимитируют повышение выхода годного.

Однако выход годного можно повысить и за счет улучшения самого слитка. Так, во Франции при ковке вала ротора тихоходной турбины из двадцатичетырехгранного слитка массой 190 т из вакуумированной стали удалось довести выход годного до 60 %. Положительный результат достигнут за счет применения слитка более высокого качества и приближения его формы к форме сбиллетированной поковки (двадцатичетырехгранный слиток вместо традиционного восьмигранного). Это мероприятие позволило сократить время биллетировки слитка и соответствующего нагрева после него. Отходы при рубке с донной части составили 14 %, с прибыльной —18 % и потери на угар —7,7 %.

Этот результат остается непревзойденным в зарубежной прокатке. Но вакуумированный металл обеспечивает потенциальную возможность дальнейшего увеличения коэффициента использования металла. Учитывая, что в донной части металл вакууми-рованного слитка обладает лучшим качеством по сравнению с подприбыльным металлом и подвергается большей уковке, целесообразно использовать его полностью, удалив лишь кюмпельную часть, а прибыль слитка применять для цапфы под патрон противовеса. Поэтому при условии обеспечения достаточной прора-

75

ботки подприбыльной части слитка массу годной поковки можно довести до массы корпуса слитка за вычетом угара металла при нагреве и обсечки при рубке.

4.2. ТЕХНОЛОГИЧЕСКИЕ И ДЕФОРМАЦИОННЫЕ ПАРАМЕТРЫ БОЙКОВ

Основное назначение кузнечного инструмента — получение поковок заданной формыатакже обеспечение требуемой схемы напряженно-деформированного состояния в обрабатываемом металле.

На плоских бойках, варьируя величиной подач и углами кантовок, получают большинство конфигураций, встречающихся при изготовлении поковок средней сложности формы. Для того чтобы повлиять на напряженно-деформированное состояние металла, изменяют величину подачи или ширину плоского бойка (узкие бойки — для преимущественной продольной деформации при протяжке на оправке или раскатке). С целью ограничения уширения, а также достижения более ярко выраженного трехосного неравномерного сжатия применяют так называемые вырезные и комбинированные (нижний — вырезной, верхний — плоский) бойки с продольным по отношению к оси заготовки расположением выреза. Такие бойки имеют большое число разновидностей по углу выреза (чаще всего от 90, 105, 110, 120, 135°) и по радиусу /-в скругления выреза, с зазором между заготовкой и вершиной выреза в пределах различного угла охвата у и без указанного зазора. Связь углов охвата у и выреза (3 для бойков всех видов определяется следующими тригонометрическими соотношениями: sin Р cosy; р+ у = п.

Таким образом, чем больше угол выреза, тем меньше угол охвата данной заготовки. Наибольшая глубина выреза ha при Гв == 0:

h»