Методы построения и устройства систем управления твёрдотопливными энергетическими Установками

| Вид материала | Автореферат |

- Контроля и управления процессом получения водорода, 27.17kb.

- Методические указания к самостоятельной работе по дисциплине «Микропроцессорные устройства, 465.76kb.

- Программа курса лекций, 33.6kb.

- ИБ16. Основные технологии построения защищенных эис методология построения систем защищенных, 163.18kb.

- Учебная программа по дисциплине основы теории управления трибунский, 56.3kb.

- Программно-аппаратные средства функциональной эмуляции микропроцессорных систем управления, 28.14kb.

- Методы построения радионавигационных полей для информационного обеспечения автоматизированных, 575.96kb.

- 01. 04. 20 – физика пучков заряженных частиц и ускорительная техника, 445.01kb.

- Примерный план реферата Назначение устройства и принцип его построения Структурная, 15.15kb.

- Список книг, поступивших в библиотеку за июнь 2010, 960.34kb.

На правах рукописи

Хоружий Игорь Владимирович

Методы построения и устройства систем управления твёрдотопливными энергетическими Установками

Специальность: 05.13.05 – «Элементы и устройства вычислительной

техники и систем управления»

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Новочеркасск - 2009

Работа выполнена на кафедре «Автоматика и телемеханика» Южно-Российского государственного технического университета (Новочеркасский политехнический институт)

Научный руководитель: доктор технических наук, профессор

Лачин Вячеслав Иванович

Официальные оппоненты:

доктор технических наук, профессор,

Прокопенко Николай Николаевич

доктор технических наук, ст. научный сотрудник,

Кириевский Евгений Владимирович

Ведущая организация: Технологический институт Южного федерального

университета в г. Таганроге.

Защита состоится 26 февраля 2010 года в 12 час. 30 мин. на заседании диссертационного совета Д212.304.02 при ГОУ ВПО «Южно-Российский государственный технический университет (Новочеркасский политехнический институт)» в 107 ауд. главного корпуса по адресу: 346428, г. Новочеркасск Ростовской обл., ул. Просвещения, 132.

С диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Южно-Российский государственный технический университет (Новочеркасский политехнический институт)». С текстом автореферата можно ознакомиться на сайте ЮРГТУ (НПИ) www.npi-tu.ru

Автореферат разослан ____ января 2010 года

Ученый секретарь диссертационного совета,

Ученый секретарь диссертационного совета, к.т.н., профессор А.Н. Иванченко

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Энергетическими установками на твёрдом топливе (ЭУТТ) называют тепловые двигатели и газогенераторы, предназначенные для создания своими продуктами сгорания реактивной тяги или совершения механической работы в газотурбинных приводах различного назначения. Среди них наибольшую конструктивную и функциональную сложность имеют управляемые ЭУТТ, у которых величина тяги или массовый расход топлива изменяются по командам системы управления. Они применяются, например, в системах управления полётом некоторых космических аппаратов, в плазменных МГД генераторах, газотурбинных двигателях глубоководных аппаратов и в других изделиях кратковременного действия высокой удельной мощности.

Объектом управления является камера сгорания, в которой находится твёрдое топливо определенной массы и геометрической формы, так называемый “твёрдотопливный заряд”, выгорающий по расчётной открытой торцевой поверхности или специально профилированному внутреннему каналу.

Системной особенностью твёрдотопливных энергоустановок является невозможность дозирования топлива в зону горения, так как оно в виде заряда изначально и полностью находится в камере сгорания, поэтому управлять расходными характеристиками в таких изделиях возможно либо воздействием на скорость горения топлива или изменением площади поверхности горения твёрдотопливного заряда в текущих термодинамических условиях. Многие предложенные или применяемые на практике способы управления внутрикамерными процессами в ЭУТТ (газодинамические, гидравлические, метод теплового ножа и др.) для сохранения работоспособности своих исполнительных устройств в высокотемпературном газовом потоке имеют ограничения по внутрикамерным температурам, как правило, до 2000 К. Современные неуправляемые энергоустановки с высокой надёжностью работают на высокоэнергетических топливах при температурах свыше 3000-3500 К, соответственно, по сравнению с управляемыми энергоустановками, развивают существенно больший удельный импульс и имеют превосходящие энергомассовые показатели. Поэтому актуальными задачами в области управляемых ЭУТТ являются: разработка методов и их реализация в устройствах непрерывного регулирования выходных параметров, не имеющих ограничений по внутрикамерным температурам, составу продуктов сгорания и времени работы; разработка методов и устройств, обеспечивающих требуемые динамические характеристики и устойчивость работы, в частности поиск методов подавления резонансных внутрикамерных процессов; построение устройств многократного включения для систем управления с повторно-кратковременным режимом работы.

На основании проведённых исследований в диссертации разработаны новые решения перечисленных задач, не имеющие термо- и газодинамических ограничений с возможностью реализации требуемых функций в единой системе автоматического управления (САУ).

Диссертационная работа выполнялась в рамках научного направления Южно-Российского государственного технического университета (НПИ) «Теория и принципы построения информационно-измерительных систем и систем управления» (утверждено 1.03.06), а также в рамках сотрудничества с Секцией прикладных проблем при Президиуме РАН.

Цель работы: разработка новых методов и устройств управления твёрдотопливными энергетическими установками с воздействием на внутрикамерные процессы c помощью электрического тока для проектирования систем автоматического управления, не имеющих термо- и газодинамических ограничений по энергетике применяемых топлив, составу продуктов сгорания и времени работы.

Для достижения поставленной цели решались следующие задачи:

– исследовать процессы горения твёрдых топлив под воздействием электрического тока для управления массовым расходом продуктов сгорания энергоустановок;

– разработать метод управления зажиганием твёрдого топлива под воздействием

электрического тока для организации многократного включения ЭУТТ;

– разработать метод подавления резонансных внутрикамерных процессов горения твёрдых топлив;

– разработать микропроцессорный комплекс для исследования параметров объекта управления в реальном режиме времени с целью построения математической модели объекта.

Методы исследования. В диссертационной работе использовались методы теории автоматического управления, гармонического анализа сигналов, статистической обработки результатов измерений, математического моделирования с использованием пакетов прикладных программ MATLAB/Simulink, Mathcad.

Научная новизна работы.

1. Предложен новый метод управления скоростью горения твёрдого топлива, основанный на воздействии протекающего через него электрического тока, что позволяет регулировать модуль тяги или массовый расход продуктов сгорания управляемых твёрдотопливных энергетических установок (патент РФ №2175399).

2. Предложен новый метод контроля и подавления резонансных режимов горения твёрдых топлив, основанный на гармоническом анализе пульсаций давления в камере сгорания энергоустановок за счёт контроля модуляций электропроводности поверхности горения и перестройки фазочастотных параметров управляющего воздействия (патент РФ №2208694).

3. Разработана структура микропроцессорного устройства, реализующего управляемое зажигание и многократное включение энергоустановок, основанная на предложенном электротермическом методе воздействия электрического тока на поверхность горения топлива, что позволяет создавать системы управления повторно-кратковременными режимами работы ЭУТТ.

4. Разработана структура автоматической системы управления внутрикамерными процессами ЭУТТ, с реализацией предложенных способов и методов диагностики и осуществлено её компьютерное моделирование, что подтвердило правильность и перспективность предложенных решений.

5. Разработаны структура микропроцессорного комплекса и программное обеспечение для исследования различных параметров объекта управления в реальном масштабе времени (свидетельство о регистрации алгоритмов и программ № ГР 50200801456) с использованием нестандартных датчиков и преобразователей параметров объекта для построения математической модели и предложенной системы управления.

6. Разработана упрощённая математическая модель объекта управления, построенная с использованием полученных экспериментальных данных.

Достоверность научных результатов и выводов подтверждается: обоснованным использованием апробированных экспериментальных методов исследований и аттестованной измерительной аппаратуры; корректностью допущений, принимаемых при математическом моделировании и разработке устройств систем управления; обсуждением полученных результатов на научных конференциях и экспертизой публикаций в ведущих научных изданиях.

Практическая ценность результатов работы заключается в разработке новых методов построения и устройств системы управления выходными параметрами энергетических установок без термо- и газодинамических ограничений по внутрикамерным температурам, составу продуктов сгорания и времени работы.

Практическое использование полученных результатов ориентировано на решение следующих задач: 1) регулирование массового расхода продуктов сгорания в газогенерирующих или двигательных установках малой тяги (до 1 кН); 2) контроль и подавление низкочастотных внутрикамерных резонансных процессов горения твёрдых топлив; 3) организация повторно-кратковременных режимов работы твёрдотопливных энергетических установок (с паузами порядка 10 с).

Реализация результатов работы. Результаты диссертации реализованы в рамках научно-технических программ и госбюджетных тем ЮРГТУ (НПИ): госбюджетной НИР “Гамод-2” по заказу Секции прикладных проблем при Президиуме РАН, в учебном процессе Военной академии РВСН имени Петра Великого (г. Москва) и кафедр “АиТ”, “ТНОВ” ЮРГТУ (НПИ); предполагаются к использованию в научно-исследовательских работах НИИ Специальных информационно-измерительных систем (СИИС) (г. Ростов на Дону), при проведении испытаний ЭКС в ФКП «Комбинат ”Каменский”». Предложенные новые технические решения защищены тремя патентами на изобретения, результаты исследований могут быть приняты за основу при разработке элементов и устройств систем управления ЭУТТ.

Основные положения выносимые на защиту:

1. Электротермический метод и устройство регулирования скорости горения

твёрдых топлив.

2. Метод и устройство подавления резонансных внутрикамерных процессов горения

твёрдых топлив в ЭУТТ.

3. Метод организации повторно-кратковременных режимов работы ЭУТТ.

4. Структура и программное обеспечение микропроцессорного комплекса для

экспериментальных исследований объекта управления.

5. Математическая модель объекта управления с электротермическим

регулированием массового расхода топлива.

Апробация работы. Основные положения работы обсуждались и получили одобрение на: международной научно-практической конференции «Компьютерные технологии в науке, производстве, социальных и экономических процессах», г. Новочеркасск: ЮРГТУ(НПИ), 2003г.; международной научно-практической конференции «Микропроцессорные, аналоговые и цифровые системы: проектирование и схемотехника, теория и вопросы применения», г. Новочеркасск: ЮРГТУ(НПИ), 2004г.; международной научно-практической конференции «Микропроцессорные, аналоговые и цифровые системы: проектирование и схемотехника, теория и вопросы применения», г. Новочеркасск: ЮРГТУ(НПИ), 2006г.; общероссийской научно-технической конференции «Новые технологии в азотной промышленности», г. Ставрополь, 2007г. Результаты работы обсуждались на научных семинарах и расширенном заседании кафедры “Автоматика и телемеханика”.

Публикации. По теме диссертации опубликовано 12 печатных работ, в том числе 4 статьи в рецензируемых научных журналах, рекомендованных ВАК, 3 патента на изобретения, свидетельство о регистрации программы.

Структура и объём работы. Диссертация состоит из введения, четырёх глав, заключения, списка использованной литературы из 75 наименований и пяти приложений. Работа изложена на 177 страницах и содержит 102 рисунка, 6 таблиц, 22 страницы приложений.

Автор выражает благодарность заведующему кафедрой “Технология неорганических и органических веществ” д.т.н., профессору Таранушичу В.А. и ведущему научному сотруднику, к.т.н. Клякину Г.Ф. за оказанную методическую и техническую помощь в подготовке и проведении экспериментальных исследований.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулированы цели и задачи исследований, научная новизна и представлено краткое содержание работы.

В первой главе «Обзор и анализ способов и устройств управления параметрами твёрдотопливных энергетических установок» выполнен сравнительный анализ различных физических способов и технических систем непрерывного управления внутрикамерными процессами в ЭУТТ. На основании литературных источников рассмотрены общие характеристики энергетических конденсированных систем (ЭКС) и процессов в объекте управления, способы регулирования массового расхода продуктов сгорания (газодинамические, гидравлические, метод теплового ножа и др.), методы организации многократного включения энергоустановок и подавления резонансного горения твёрдых топлив. В результате проведённого анализа выявлены их достоинства и недостатки, сформулированы требования к устройствам автоматического управления ЭУТТ и поставлены задачи исследования.

Обобщённая блок-схема системы автоматического управления внутрикамерными процессами в ЭУТТ представлена на рис.1. Реализовать все функциональные возможности данной САУ в полном объёме весьма сложно и её состав определяется в каждом случае конкретной областью применения и назначением энергоустановки. Например, в некоторых случаях не требуется многократное включение или регулирование тяги в широком диапазоне, а только компенсация технологического и температурного разброса выходных параметров ЭУТТ. В диссертации предложены и исследованы новые методы воздействия на внутрикамерные процессы ЭУТТ с реализацией функций регулирования массового расхода топлива, многократного включения, контроля и подавления резонансных процессов горения твёрдых топлив в соответствующих элементах блока устройств управления (2,4,5 на рис.1) с необходимыми исполнительными устройствами и датчиками обратных связей.

Рис.1. Блок-схема САУ ЭУТТ: ОУ - объект управления; g(t) - задающее воздействие;

y(t) - выходной регулируемый параметр (сила тяги или массовый расход продуктов сгорания);

Q(t) - вектор промежуточных регулируемых величин; UQ(t) - вектор измерительных сигналов;

U(t) - вектор сигнала управления; UИУ(t) - вектор управляющего воздействия; блок устройств управления: 1 - устройство запуска; 2 - устройство регулирования массового расхода продуктов сгорания; 3 - устройство останова; 4 - устройство многократного включения; 5 - устройство подавления внутрикамерных резонансов; n - другие специальные устройства

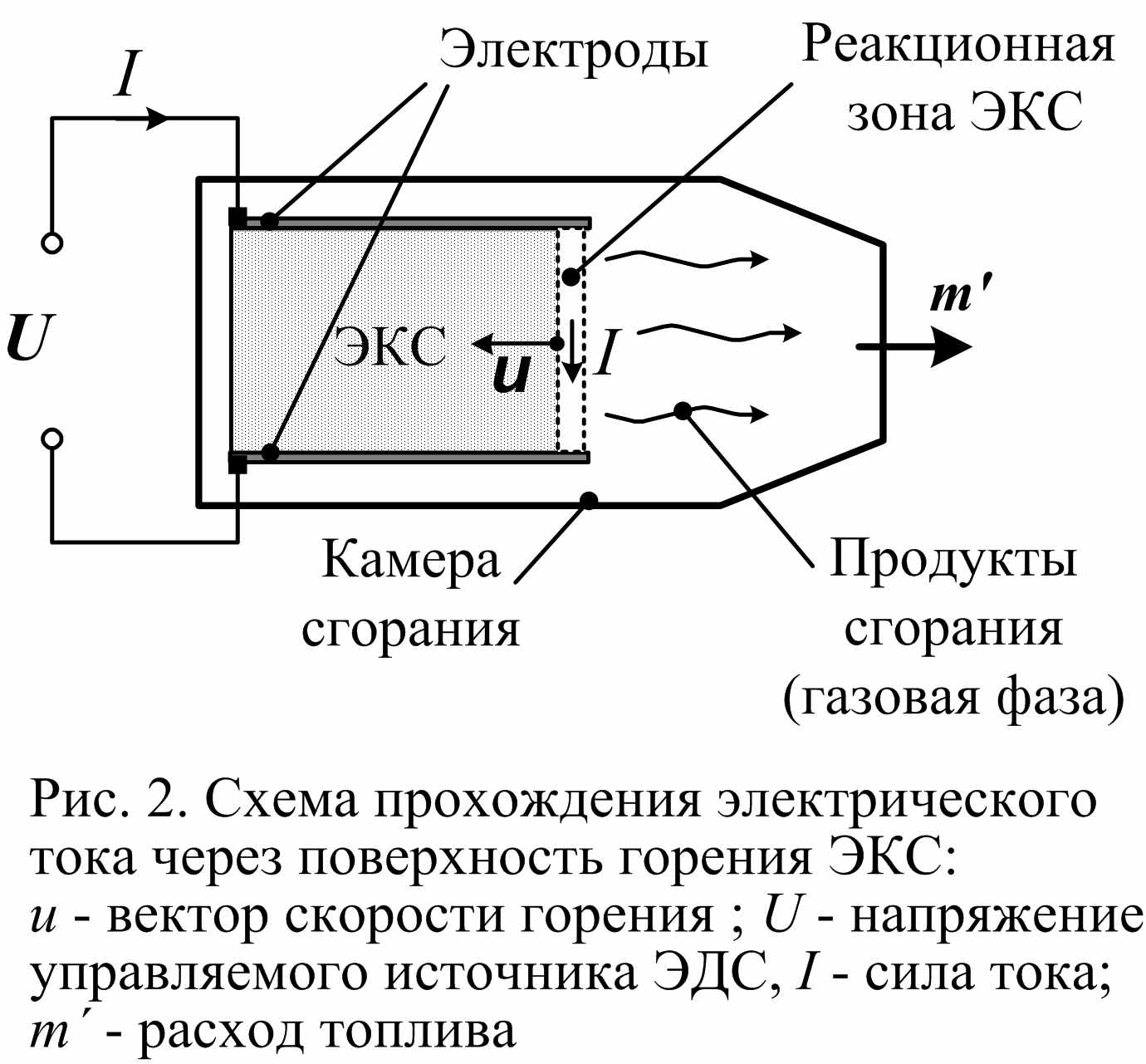

Во второй главе «Разработка электротермических методов регулирования внутрикамерных процессов в твёрдотопливных энергетических установках» сформулированы и обоснованы новые теоретические принципы и варианты решения задач управления внутрикамерными процессами в ЭУТТ, основанные на электротермическом воздействии электрического тока на поверхность горения твёрдого топлива, так называемую реакционную зону ЭКС.

И

сследования физических свойств смесевых твёрдых топлив показывают, что они обладают в нормальных условиях, наряду с низкой теплопроводностью, высокими диэлектрическими свойствами (ρуд.≥109 Ом∙см). При этом, в условиях горения тонкий прогретый поверхностный слой ЭКС толщиной порядка 0,1 мм, находящийся в состоянии термического разложения под действием мощного теплового потока продуктов сгорания (~10 МВт/м2), с учётом протекания в нём сложных химических реакций, может иметь высокую электронную, ионную или смешанную проводимость. Следовательно, прохождение электрического тока через поверхность горения будет сопровождаться выделением дополнительной тепловой мощности, изменяющей её энергетическое состояние и приводить к возрастанию скорости химических реакций, а в результате - к увеличению линейной скорости горения твёрдотопливного заряда. Таким образом, управляя электрической мощностью в реакционной зоне, возможно регулировать расходные характеристики энергетической установки (патент РФ, №2175399).

Реализация предложенного способа представлена на рис.2 и заключается в том, что в твёрдотопливный заряд устанавливается специальная электродная система из листов металлической фольги (~10 мкм) или сетки, адгезионно скреплённых и выгорающих вместе с топливом, с электрическими выводами, подключенными к управляемому источнику напряжения.

Теоретическое обоснование предложенного способа выполнено на основании уравнения Аррениуса с учётом влияния мощности электрического тока на тепловые процессы в реакционной зоне топлива:

где Δu/u – относительное изменение скорости горения твёрдого топлива; Pe – действующее значение электрической мощности в реакционной зоне ЭКС; Еа – эффективное значение энергии активации в ЭКС; R0 – газовая постоянная; Ts – температура реакционной зоны; сp – теплоёмкость реакционной зоны; m΄ – массовый (секундный) расход твёрдого топлива.

Анализ полученных результатов показывает, что удельные энергозатраты на изменение скорости горения топлива существенно зависят от начальной температуры реакционной зоны, являющейся функцией химического состава топлива и текущего внутрикамерного давления. По результатам теоретического обоснования электротермического метода воздействия на скорость горения ЭКС предложена система автоматического регулирования (рис.3) массового расхода продуктов сгорания ЭУТТ с широтно-импульсной модуляцией напряжения на заряде и отрицательной обратной связью по давлению газовой фазы в камере. Соответственно, в зависимости от задающего воздействия может быть выполнена система стабилизации, программного регулирования расхода или следящая система.

Рис.3. Функциональная схема САР массового расхода продуктов сгорания газогенератора:

GТ – газоприход в камеру; GГ – массовый расход продуктов сгорания; Pк – давление газовой

фазы; ε – рассогласование; р1 – нормированный сигнал обратной связи; p0 – задающее

воздействие; Ug – действующее значение напряжения

Для поддержания постоянного электрического контакта горящей электропроводной поверхности твёрдых топлив с внешним источником ЭДС предложено несколько вариантов расположения электродов в зарядах (рис.4) и получены формулы для оценки активного сопротивления их реакционных зон, из которых следует, что твёрдотопливный заряд в процессе выгорания является переменной электрической нагрузкой для внешнего источника напряжения, в зависимости от компоновки электродов.

Уравнения сопротивлений зарядов как функции диаметра внутреннего канала горения в соответствии рис.4, имеют вид:

а) б)

в) г)

Рис.4. Электродные схемы в твёрдотопливных зарядах: a) с поперечным делением ЭКС;

б) “радиальная”; в) “винтовая”; г) “коаксиальная”

а) R= с0·L/(π·n·z·[d+z]), где с0 – удельное сопротивление реакционной зоны ЭКС; L – длина канала горения; d – диаметр канала; z – толщина электропроводного слоя; n - число секций в заряде;

б) R= π·с 0·d/(L·n·z), где n – чётное число сегментов (электродов);

в) R= π·с0·d·h2/(L·n·z·[ π2·d2+h2]), где h – винтовой шаг электрода в ЭКС;

г) R= с0·ln(D0/d)/(2·π·z), где D0 , d–диаметры заряда и центрального проводника.

Кроме этого, впервые были предложены конструкции твёрдотопливных зарядов с плёночной электродной структурой, обладающие на несколько порядков меньшим сопротивлением поверхности горения по сравнению с предыдущими схемами, что позволяет применять низковольтный источник питания в системе управления для повышения надёжности работы элементов САУ ЭУТТ в сложных условиях эксплуатации.

Внутрикамерные рабочие процессы в ЭУТТ сопровождаются генерацией в газовой фазе мощного широкополосного акустического фона, в спектре которого могут присутствовать частоты, совпадающие с набором собственных резонансных частот различных элементов конструкции камеры и, в первую очередь, твёрдотопливного заряда, находящегося под давлением в напряжённо-деформированном состоянии. Резонансные процессы проявляются в виде быстро нарастающей пульсации давления (f~100 Гц…100 кГц), газодинамического удара на внутренние элементы камеры и способны за короткий промежуток времени привести к образованию трещин в заряде, разрушению внутренней тепловой защиты, датчиков систем управления и всего изделия в целом.

Для контроля и подавления резонансных внутрикамерных процессов предложен метод, который основан на изменении фазочастотных параметров действующего тока в системе управления (патент РФ, №2208694).

Для обнаружения акустических колебаний в газовой фазе предложено в качестве чувствительного элемента использовать поверхность горения твёрдого топлива, так как экспериментально было установлено, что расплав окислителя в реакционной зоне имеет температурно-зависимую электропроводность (~1 %/К) и, значит, управляющий ток на поверхности горения твёрдого топлива будет модулироваться внешними пульсациями давления. При этом, в отличие от обычных датчиков давления, снимаются термодинамические ограничения и возможно более достоверное обнаружение в широкой полосе частот (100 Гц…100 кГц) опасных изменений акустического фона (пульсаций давления) по всему объёму камеры.

На рис.5 представлена функциональная схема, поясняющая процесс модуляции силы тока в электрической цепи САР расхода топлива ЭУТТ пульсациями внутрикамерного давления в виде внешнего возмущения F(t).

Рис.5. Электрическая схема контура регулирования мощности тока в нагрузке (заряд твёрдого топлива): U(t) – управляемый источник переменной ЭДС; Imod(t) – сила тока в заряде ЭКС; ДН – датчик напряжения; ДТ – датчик тока; F(t) – сигнал возмущения, модулирующий силу тока в объекте управления

Форма сигнала тока в электрической цепи (рис.5) с активной нагрузкой определяется суммой двух составляющих: Imod(t) =Ix(t)+IF(t), где Ix(t)=U(t)/Rx – сила тока в цепи при ~F(t)=0 c активным сопротивлением реакционной зоны ЭКС Rx=const в текущих термодинамических условиях; IF(t)=U(t)/Rx(F(t)) – ток, связанный с модуляцией сопротивления реакционной зоны внешним температурным возмущением F(t).

Для анализа внутрикамерных акустических процессов в газовой фазе продуктов сгорания, т.е. определения амплитудно-частотного спектра пульсаций давления, в диссертации разработан метод выделения колебаний давления из сигнала тока, основанный на критерии вида: |Imod(t) – Kr ·U(t)|→ min(Kr), где t

[0,T] – временной интервал измерений, суть которого состоит в том, что значения тока Ix(t) в электрической цепи с активной нагрузкой (реактивные элементы в цепи – малы) пропорциональны напряжению источника ЭДС, а все искажения связаны с внешними возмущениями F(t). С учётом выше приведённого критерия, численно определив Кr, находится форма сигнала возмущения F(t)=IF(t): IF(t) ≈ Imod(t) - Kr ·U(t); где Kr =const; при Um(t)≥Im(t), Krϵ [0,1], Далее, используя разложение Фурье для сигнала IF(t), находим амплитудно-частотный спектр акустических колебаний как модуль спектральной плотности сигнала возмущения: SF(ωk)=[ak(ωk)2+bk(ωk)2]0.5 и фазо-частотный спектр φ(ωk)=arctan(bk(ωk)/ak(ωk)).

[0,T] – временной интервал измерений, суть которого состоит в том, что значения тока Ix(t) в электрической цепи с активной нагрузкой (реактивные элементы в цепи – малы) пропорциональны напряжению источника ЭДС, а все искажения связаны с внешними возмущениями F(t). С учётом выше приведённого критерия, численно определив Кr, находится форма сигнала возмущения F(t)=IF(t): IF(t) ≈ Imod(t) - Kr ·U(t); где Kr =const; при Um(t)≥Im(t), Krϵ [0,1], Далее, используя разложение Фурье для сигнала IF(t), находим амплитудно-частотный спектр акустических колебаний как модуль спектральной плотности сигнала возмущения: SF(ωk)=[ak(ωk)2+bk(ωk)2]0.5 и фазо-частотный спектр φ(ωk)=arctan(bk(ωk)/ak(ωk)).При появлении в амплитудно-частотном спектре гармоники с опасно нарастающей амплитудой, определив её частоту и фазу, в системе предусмотрены несколько алгоритмов её подавления до безопасного уровня. Если частота гармоники совпала с текущей частотой управляющего генератора в системе регулирования расхода топлива значит, что резонанс случайно инициирован системой управления и

управляемый генератор с ШИМ тока в заряде изменяет свою рабочую частоту на дробно-иррациональное значение, нарушая синфазный (синхронный) отклик скорости горения топлива на действующую пульсацию давления в камере. В других случаях появления вынужденных колебаний, нарастание амплитуды пульсации давления подавляется генерацией противофазных по отношению к акустической волне импульсов тока в заряде на частоте генератора равной половине частоты резонанса, при скважности биполярного прямоугольного напряжения на заряде q ≥2. При этом возможно сохранение (при q ≥2) или временное снижение (при 1< q <2) расходной или тяговой характеристики ЭУТТ.

Реализация метода контроля и подавления резонансных процессов представлена функциональной схемой микропроцессорного устройства на рис.6. Сигналы от датчиков тока и напряжения поступают через АЦП в процессор цифровой обработки сигналов, где выделяется и анализируется спектр внутрикамерного давления F(t) и в зависимости от амплитуды гармоник через ЦАП изменяются текущие значения фазы и частоты управляющего тока.

Рис.6. Функциональная схема устройства контроля и подавления резонансных процессов горения твёрдого топлива в камере ЭУТТ: ДН - датчик напряжения; ДТ- датчик тока; ФНЧ – фильтр

низкой частоты; АЦП – аналогово-цифровой преобразователь; МП ЦОС – процессор

цифровой обработки сигналов; ЦАП – цифро-аналоговый преобразователь

Экспериментально обнаружено, что электротермическое воздействие на реакционную зону топлива позволяет инициировать воспламенение заряда после прерывания горения ниже критического давления. На рис.7 представлена запись горения модельного топлива при атмосферном давлении.

Рис.7. Осциллограммы эксперимента с электротермическим зажиганием ЭКС: U(t) – напряжение на заряде; I(t) – сила тока в реакционной зоне; Uf(t) – сигнал оптического датчика пламени ЭКС

Сила тока последовательно снижалась до прерывания горения с исчезновением пламени в газовой фазе, однако, при этом электрический ток полностью не обнулялся, сохраняя реакционную зону в нагретом, то есть электропроводном состоянии, что позволило, выдержав временную паузу и увеличив ток, инициировать повторное зажигание топлива без применения внешнего воспламенительного устройства.

На этом основан предложенный новый метод организации многократного включения энергоустановки. Для его реализации в систему автоматического управления не нужно вносить аппаратных изменений, она дополняется только соответствующим программным алгоритмом для микропроцессорного блока управления.

В третьей главе «Разработка микропроцессорного комплекса и экспериментальные исследования объекта управления» выполнены исследования электрических свойств реакционных зон модельных энергетических конденсированных систем и электротермических эффектов форсирования скорости горения топлив с варьируемым составом. Для этого были разработаны специальные методики проведения экспериментов и конструкции образцов модельных зарядов. Полученные результаты использовались при построении математической модели объекта управления.

Горение твёрдых топлив представляет собой динамический процесс с достаточно быстрым изменением различных параметров, поэтому экспериментальные исследования проводились с использованием специально разработанного микропроцессорного (МП) комплекса, позволяющего автоматически управлять ходом экспериментов и регистрировать на компьютере в реальном времени физические параметры процессов горения и электрические характеристики модельных зарядов.

Микропроцессорный комплекс (рис.8) построен по двухуровневой схеме и содержит: персональный компьютер с платой многоканального аналогово-цифрового ввода-вывода сигналов и различных дистанционно управляемых устройств, источников и нестандартных преобразователей сигналов, коммутаторов, датчиков, общий алгоритм работы которых и структуру можно перестраивать в зависимости от решаемой задачи.

Рис.8. Общая структурная схема микропроцессорного комплекса: ПК - компьютер; L-264 - МП плата аналогово-цифрового ввода/ вывода сигналов; КС - камера сгорания; ПД - преобразователь давления; ЭКС - твёрдотопливный заряд; ВУ - воспламенительное устройство; УУЗ - устройство управления зажиганием; ИОН - источник опорного напряжения; НУ - нормирующий усилитель; ДН - датчик напряжения; ДТ - датчик тока; ТН - трансформатор переменного напряжения; АБ - аккумуляторный блок; ГН - генератор напряжения прямоугольной формы; УГ - управляемый генератор синусоидальных сигналов; БДУ - блок дистанционного управления генератора; БПС - блок преобразователей сигналов; БДФГ - блок датчиков фронта горения ЭКС; К - коммутатор аналоговых сигналов

Рис.8. Общая структурная схема микропроцессорного комплекса: ПК - компьютер; L-264 - МП плата аналогово-цифрового ввода/ вывода сигналов; КС - камера сгорания; ПД - преобразователь давления; ЭКС - твёрдотопливный заряд; ВУ - воспламенительное устройство; УУЗ - устройство управления зажиганием; ИОН - источник опорного напряжения; НУ - нормирующий усилитель; ДН - датчик напряжения; ДТ - датчик тока; ТН - трансформатор переменного напряжения; АБ - аккумуляторный блок; ГН - генератор напряжения прямоугольной формы; УГ - управляемый генератор синусоидальных сигналов; БДУ - блок дистанционного управления генератора; БПС - блок преобразователей сигналов; БДФГ - блок датчиков фронта горения ЭКС; К - коммутатор аналоговых сигналовДля автоматизированного проведения экспериментов были разработаны необходимые программы на языке “СИ”, полученные массивы измерительных данных обрабатывались методами наименьших квадратов и гармонического анализа в математических пакетах Mathcad и MATLAB. Камера сгорания была выполнена на основе специального автоклава, предназначенного для работы со взрывчатыми веществами с рабочим давлением до 50 МПа.

Для оценки электропроводности поверхности горения топлив проведены кондуктометрические измерения в расплаве окислителя (NH4NO3), входящего основным компонентом в состав модельных топлив. В ходе экспериментов получено семейство кривых его удельного сопротивления от частоты тока и температуры расплава ρ0(f,T), откуда аппроксимацией данных поверхностью гиперболического вида с расчётом коэффициентов базисных функций методом Нэлдера-Мида получена адекватная двухфакторная модель с относительной погрешностью δ≤5 % :

при f

при f  {200–20000} Гц, T

{200–20000} Гц, T  {445–480} К .

{445–480} К .Из полученных результатов следует, что расплав чистого окислителя, присутствующий в реакционной зоне ЭКС, имеет ионную проводимость и четко выраженную линейного температурную зависимость удельного сопротивления порядка 1 %/К от температуры плавления до разложения при частоте тока f

{5–20} кГц.

{5–20} кГц. В экспериментах обнаружено, что под действием электрического тока твёрдые топлива способны устойчиво гореть при атмосферном давлении, в то время как обычные значения критических давлений для смесевых топлив начинаются от 1–1,5 МПа. Это позволяет реализовать электронными устройствами управляемое зажигание, сохранять работоспособность энергоустановок на режимах глубокого дросселирования тяги и организовать повторно-кратковременные режимы работы.

Линейная скорость горения различных образцов топлив измерялась время-пролётным методом с помощью нестандартного преобразователя (рис.9), использующего свойство электропроводности реакционных зон ЭКС. В

процессе изготовления зарядов в их боковые забронированные поверхности внедрялись тонкие проволочные электроды на известных расстояниях друг от друга. При прохождении фронта горения, замыкание каждого электрода на реакционную зону, находящейся под напряжением, приводит к появлению сигнала в электронной схеме. Фиксируя моменты срабатывания электродов на контрольных отрезках вычислялась средняя скорость горения твёрдого топлива.

Рис.9. Фрагмент схемы МП комплекса с преобразователями сигналов объекта при атмосферном давлении: 1 - корпус заряда; 2 - металлическая фольга; 3 - поверхность (фронт) горения; 4 -топливная масса (ЭКС); 5 - электрод (1.1, 1.2, 2.1, 2.2) датчика фронта горения

При исследовании процессов горения модельных ЭКС при атмосферном давлении получены уравнения скоростей горения твёрдых топлив от силы тока, вольтамперные характеристики реакционных зон, удельные энергозатраты на изменение массового расхода топлива, осциллограммы сигналов токов и напряжений (с нулевыми фазовыми сдвигами) в реакционной зоне. Из экспериментальных данных, в частности, следует, что поверхность горения для внешнего источника ЭДС представляет собой активную нагрузку, т.е. реакционные зоны ЭКС в диапазоне 100 Гц – 20 кГц имеют линейные АЧХ (в диапазоне погрешностей δ≤10 %). Электротермический эффект форсирования скорости горения, сопротивление реакционных зон и удельные энергозатраты на регулирование (~10 кДж/кг) существенно зависят от химического состава топлив.

В экспериментах под давлением в камере сгорания (рис.10) в диапазоне

В экспериментах под давлением в камере сгорания (рис.10) в диапазоне 1…6 МПа определены баллистические характеристики модельных топлив при различных напряжениях, соответственно токах в зарядах, с максимальным форсированием скорости горения до двух раз (δ≤10 %).

Рис.10. Фрагмент схемы МП комплекса с преобразователями сигналов в камере сгорания: 1 - датчик давления; 2 - тепловая защита заряда;3 - камера сгорания; 4 - электродные диски; 5 - ЭКС; 6- поверхность горения; 7 - газовый клапан; 8 - воспламенительное устройство; 9 - проволочные электроды; 10 - интерфейсный преобразователь сигналов; Up - напряжение датчика давления; U0 - входное напряжение; Ui - напряжение датчика силы тока

Под действием электрического тока снижается баллистический показатель смесевых топлив (в степенном законе горения) и величина критического давления. Это означает повышение независимости скорости горения и кинетики химических процессов в реакционной зоне ЭКС от внешнего теплопритока из газовой фазы.

В четвёртой главе «Разработка устройств управления твёрдотопливной энергетической установкой» на основании новых технических решений и результатов экспериментов разработана функциональная схема системы управления ЭУТТ по внутридвигательным параметрам, построенная из предложенных устройств, программно реализующая: регулирование массового расхода продуктов сгорания, получение оценки и компенсацию возмущающих воздействий в виде возникновения переменной составляющей давления, обусловленной резонансными явлениями в камере сгорания, а также управляемый запуск и повторно-кратковременные режимы работы.

На рис.11 представлена функциональная схема САУ энергетической установки, её объектом управления является камера сгорания с твёрдотопливным зарядом, а выходной регулируемой величиной - массовый расход топлива. Управление объектом является комбинированным: расход топлива регулируется косвенным способом по отклонению внутрикамерного давления и по возмущению в виде его резонансных пульсаций. Управление по отклонению реализуется применением широтно-импульсной модуляции напряжения на заряде ЭКС, а по возмущению - с помощью частоты и фазы указанного напряжения. Регулятор для формирования соответствующего управляющего воздействия реализуется на основе микропроцессорных блоков управления, причём первый (МП БУ) из них дополнительно реализует требуемую циклограмму работы ЭУТТ, а второй (МК КП) рассмотренные ранее функции оценки и компенсации аномальных внутрикамерных акустических процессов.

Электроды заряда подключёны к источнику ЭДС через импульсный преобразователь, на выходе которого - биполярное напряжение прямоугольный формы с изменяемой скважностью, частотой и фазой. Регулирование выходных параметров импульсного преобразователя осуществляется генератором, управляющие сигналы для которого поступают от двух микропроцессорных блоков. Запуск энергоустановки производится по команде, поступающей по интерфейсу (DIO_0), от системы управления верхнего уровня, с выдачей блоком управления сигнала включения воспламенительного устройства.

Рис.11. Функциональная схема микропроцессорной САУ ЭУТТ: МП БУ – микропроцессорный блок управления; МК КП – микроконтроллер колебательных процессов горения ЭКС; ИП – импульсный преобразователь; ГУН – генератор, управляемый напряжением; ИН – источник напряжения (ЭДС); ДН – датчик напряжения; ДТ – датчик тока; ПД – преобразователь давления; ВУ – воспламенительное устройство; dm/dt – массовый расход продуктов сгорания; DIO_1 – локальная шина команд и обмена данными; DIO_0 – интерфейс связи с САУ верхнего уровня

Для оценки динамических свойств системы управления ЭУТТ разработана упрощённая модель объекта управления, которая получена на основании известного уравнения газодинамического баланса расходов, но с учётом электротермического форсирования скорости горения заряда:

.

.

Подставляя в уравнение выражения для соответствующих компонентов оно приводится к следующему виду:

Значения термодинамических функций и коэффициентов уравнения объекта рассчитаны по экспериментальным и справочным данным для определённого состава модельного топлива торцевого горения диаметром 100 мм при начальном свободном объёме камеры 0,5 л и результатам моделирования термодинамики внутрикамерных процессов в ЭУТТ с помощью программы “Astra.4”(проф. Трусов Б.Г., МГТУ имени Н.Э. Баумана).

Принимая значения некоторых термодинамических функций мало зависящими от давления и времени, вводятся следующие коэффициенты:

;

;  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

Отсюда получено уравнение объекта управления с электротермическим воздействием на скорость горения твёрдотопливного заряда с постоянными коэффициентами:

.

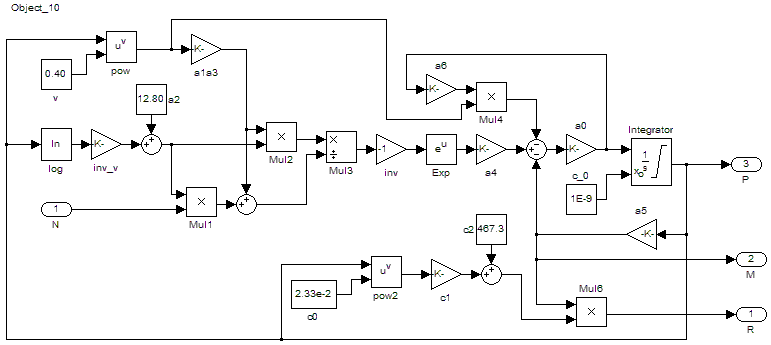

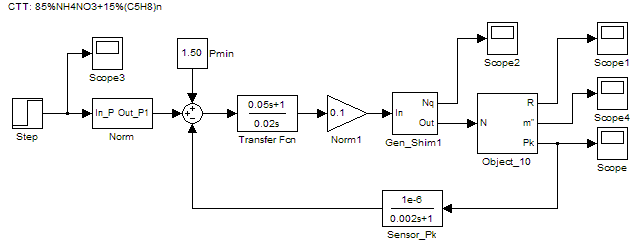

.На основании этого уравнения построена Simulink-модель объекта управления (рис. 12) и получено уравнение передаточной функции давления от электрической мощности Рк(Pe)=4,99·Pe0,764+1,45 , при Pe ≤5 кВт, а также кривая разгона, на основании которой установлено, что объект можно считать эквивалентным инерционному звену первого порядка c постоянной времени τ≈0,05 c.

Рис.12. Структурная схема объекта управления (формат Matlab/Simulink)

Далее, в среде Matlab/Simulink выполнено моделирование работы системы (рис.13) с ПИ-регулятором и отрицательной обратной связью по давлению в камере сгорания. Параметры ПИ-регулятора выбирались в соответствии с условиями настройки контура регулирования по техническому оптимуму. Результаты моделирования этой САР показали, что она обеспечивает устойчивость замкнутой САУ и удовлетворительные показатели качества переходных процессов в управляемой ЭУТТ малой тяги (

~100 Н).

~100 Н). Рис. 13. Структурная схема контура регулирования массового расхода топлива в ЭУТТ

В заключении приведены основные результаты, полученные в диссертации, определены перспективы применения разработанных методов и устройств в системах управления ЭУТТ различного назначения.

В приложении приведены классификация и физико-химические свойства твёрдых топлив, технические характеристики элементов и фотографии микропроцессорного комплекса, модельных ЭКС; результаты моделирования метода выделения внешнего возмущения из сигнала тока (Mathcad); результаты моделирования равновесных составов продуктов сгорания ЭКС программой «Aстра.4»; документы об использовании результатов работы.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

1. Исследован и реализован новый метод управления скоростью горения твёрдых топлив, основанный на воздействии электрического тока на поверхность горения, что позволяет регулировать расходные и тяговые характеристики твёрдотопливных энергетических установок (патент РФ №2175399). Установлено, что электротермический эффект форсирования скорости горения твёрдых топлив не зависит от формы тока, а определяется его действующей мощностью. При давлениях газовой фазы продуктов сгорания 0,1 и 1…6 МПа для исследованных образцов модельных составов получено увеличение скорости горения до 4 раз. Удельные энергозатраты на регулирование массового расхода топлива снижаются с повышением энергетики топлив. Под действием электрического тока обнаружено устойчивое горение твёрдых топлив при атмосферном давлении и сформулированы требования к устройствам контроля и управления процессом.

2. Предложен новый метод контроля и подавления резонансных режимов горения твёрдых топлив в диапазоне ~100 Гц…100 кГц, основанный на гармоническом анализе пульсаций давления в камере сгорания энергоустановок путём контроля модуляций электропроводности поверхности горения и перестройки фазо-частотных параметров управляющего воздействия в составе замкнутой системы автоматического управления расходом продуктов сгорания (патент РФ №2208694).

3. Предложенный метод многократного включения энергоустановок экспериментально апробирован для различных модельных смесевых твёрдых топлив при атмосферном давлении с паузами прерывания горения 20-30 с. Для сохранения поверхности горения модельных топлив в электропроводном состоянии действующая электрическая мощность в зарядах составляла менее 3 Вт/см2.

4. Предложена структура микропроцессорного устройства, реализующего метод многократного включения ЭУТТ. Для организации данных функций в структуру устройства управления расходом топлива не требуется вносить дополнительных аппаратных изменений, оно дополняется только программными алгоритмами реализации повторно-кратковременных режимов работы.

5. Разработан микропроцессорный комплекс со специализированным программным обеспечением для исследования процессов горения твёрдых топлив под действием электрического тока (свидетельство о регистрации программы № ГР 50200801456). Апробирован метод экспериментального определения средней скорости горения твёрдых топлив с относительной погрешностью δ≤5 % в составе программно-аппаратного комплекса автоматизированного проведения экспериментов.

6. Разработаны функциональный состав, структурная схема и выполнено моделирование устройства управления массовым расходом продуктов сгорания с широтно-импульсным регулированием электрической мощности. Применение регулятора с ШИМ напряжения на объекте управления обусловлено необходимостью обеспечения его максимального КПД на различных режимах работы при действующих мощностях порядка 10 кВт.

7. Предложены конструкции твёрдотопливных зарядов с плёночной электродной структурой и расчёт их электрических характеристик, позволяющие, в частности, использовать в электротермической системе управления ЭУТТ низковольтный источник электропитания (U ≤12 В). Диагностику технического состояния твёрдотопливного заряда перед включением ЭУТТ предлагается выполнять с помощью элементов и устройств, предложенной САУ, по контрольным измерениям активного электрического сопротивления и ёмкости заряда.

ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИИ

1*. Хоружий И.В. Моделирование устройства управления параметрами твёрдотопливной газогенерирующей установки / И.В. Хоружий // Изв. вузов. Сев.-Кавк. регион. Спец. выпуск. Мехатроника. Современное состояние и тенденции развития.– 2009.-С.78-82.

2*. Хоружий И.В. Программно-аппаратный измерительный комплекс для исследования свойств физико-химических объектов / И.В. Хоружий, В.И. Лачин // Изв. вузов. Сев.-Кавк. регион. Техн. науки. – 2008. Вып.4. -С.37-39.

3*. Исследования электротермического способа регулирования баллистических характеристик энергетических конденсированных систем на основе нитрата аммония / И.В. Хоружий, Г.Ф. Клякин, В.А. Таранушич, В.И. Лачин // Журн. прикл. химии. -2008.- Т.81, Вып.1. -С.65-70.

4*. Исследования электротермического способа регулирования скорости горения энергетических конденсированных систем на основе нитрата аммония при атмосферном давлении / И.В. Хоружий, Г.Ф. Клякин, В.А.Таранушич, В.И. Лачин // Журн. прикл. химии. -2007.- Т.80, Вып.8. -С.1256-1260.

5. Патент №2175399 РФ, МПК 7 F02 К 9/26. Способ регулирования скорости горения высокоэнергетической конденсированной системы / Г.Ф. Клякин, В.А. Таранушич, И.В. Хоружий (РФ). - Заявлено 29.07.99; Опубл.27.10.01, Бюл. №30.

6. Патент №2208694 РФ, МПК 7F02 К 9/26. Способ подавления вибрационного горения высокоэнергетических конденсированных систем/ И.В. Хоружий (РФ).-Заявлено 20.10.01; Опубл.20.07.03, Бюл. №20.

7. Патент №2274761 РФ, МПК 7F02 K 9/26. Способ регулирования соотношения компонентов топлива в гибридном ракетном двигателе / И.В. Хоружий, О.И. Касаткина (РФ) - Заявлено 24.02.04; Опубл.20.04.06, Бюл. №11.

8. О возможности электротермического регулирования скорости горения высокоэнергетических конденсированных систем / И.В. Хоружий, В.А. Таранушич, Г.Ф. Клякин, В.И. Лачин //Компьютерные технологии в науке, производстве, социальных и экономических процессах. Часть 3: Материалы 4-й Междунар. науч.-практич. конф., Новочеркасск, 14 ноября 2003г.- Новочеркасск: ЮРГТУ(НПИ),2003 - C.53-58.

9. Хоружий И.В. Измерительная система для исследования баллистических характеристик высокоэнергетических конденсированных систем / И.В. Хоружий, В.И. Лачин //Микропроцессорные, аналоговые и цифровые системы: проектирование и схемотехника, теория и вопросы применения: Материалы 4-й Междунар. науч.-практич. конф., Новочеркасск,27 февраля 2004г.- Новочеркасск: ЮРГТУ(НПИ),2004 - C.33-37.

10. Хоружий И.В. Устройство измерения скорости горения высокоэнергетических конденсированных систем /И.В. Хоружий //Микропроцессорные, аналоговые и цифровые системы: проектирование и схемотехника, теория и вопросы применения:Материалы Междунар. науч.-практич. конф., Новочеркасск, ЮРГТУ(НПИ), 17 октября 2006, C.40-43.

11. Хоружий И.В. Электротермический способ регулирования скорости горения энергетических конденсированных систем / И.В. Хоружий, Г.Ф. Клякин, В.А. Таранушич //Новые технологии в азотной промышленности: Cб. трудов 2-й общероссийской науч.-техн. конф. ГОУ ВПО “Северо-Кавказский государственный технический университет”, Ставрополь, 2007. -C.87-90.

12. Хоружий И.В. Программа «Гамод» для автоматизированных исследований динамических характеристик физико-химических объектов в составе измерительно-вычислительных комплексов: свид-во об отраслевой регистрации №10976. Отраслевой фонд алгоритмов и программ № ГР 50200801456 от 9.06.08.

Символом *отмечены работы, входящие в перечень изданий, рекомендованных ВАК.

Личный вклад автора в опубликованных в соавторстве работах: [2] – формирование технического задания и разработка программно-аппаратного комплекса; [3,4] – разработка и реализация программ экспериментальных исследований; [5] – способ управления скоростью горения ЭКС и структура САУ; [7] – идея способа управления внутрикамерным процессом в ГРД; [8] – анализ способа управления кинетикой процессов горения ЭКС; [9] – структура автоматизированной системы; [11] – экспериментальные исследования и построение математической модели объекта.

Хоружий Игорь Владимирович

Методы построения и устройства систем управления

твёрдотопливными энергетическими Установками

Автореферат

Подписано в печать 25.12.2009

Формат 60х84 1/16 Бумага офсетная. Ризография.

Усл. печ.л.1,0. Уч.-изд. л. 1,6. Тираж 100 экз. Заказ 4.

Отпечатано в Издательстве ЮРГТУ (НПИ)

346428, г. Новочеркасск, ул. Просвещения,132

тел., факс (86352) 5-53-03