Тема: Повышение прочности или упрочнение материалов

| Вид материала | Исследование |

- Xlvi международная конференция «Актуальные проблемы прочности», 573.08kb.

- Анализ прочности с учетом характера распределения напряжений в конструкциях, 35.7kb.

- Приглашение 1-я международная научно-практическая конференция инновации в машиностроении, 40.84kb.

- Методика и техника для контроля прочности бетонов и других искусственных каменных материалов, 164.95kb.

- Программа организаторы конференции сибирское отделение Российской академии наук Институт, 549.08kb.

- Конспект лекций по сопротивлению материалов Владивосток 2004, 268.1kb.

- Детали и изделия из древесины и древесных материалов метод определения прочности клеевого, 86.96kb.

- Председатель программного комитета, 63.34kb.

- А. В. Степанова 21 24 октября 2008, 327.43kb.

- Программ а 45 Международной конференции, 293.25kb.

Тема: Повышение прочности или упрочнение материалов

Фундаментальная проблема современного материаловедения в машиностроении – исследование процессов, приводящих к повышению прочностных свойств материалов, механизмов упрочнения и разработка на этой основе эффективных технологий получения высокопрочных материалов. Без таких материалов невозможно дальнейшее развитие машиностроения, авиации и космической техники, судостроения, добывающей промышленности, атомной энергетики.

Повышение прочности или упрочнение материала – условно необратимое повышение прочностных характеристик при механическом, химическом, тепловом воздействии на материал. Упрочнение может достигаться, во-первых, при обработке уже полученного материала, и, во-вторых, при его получении.

Механизмы упрочнения материалов можно разделить на две группы:

а) дислокационные,

б) недислокационные.

Дислокационные механизмы упрочнения реализуются в кристаллических материалах. В их основе лежат процессы размножения дислокаций, изменения их плотности и торможения.

Недислокационные механизмы упрочнения возможны в поликристаллических и аморфных материалах, которые могут иметь гетерогенную структуру с высокой работой распространения трещин.

Предлагалось несколько классификаций вариантов или общих направлений упрочнения материалов. В основу этих классификаций положены как механизмы упрочнения, так и способы получения упрочненных материалов.

Рассмотрим наиболее распространенные классификации, предложенные в разное время выдающимися материаловедами.

Классификация способов упрочнения металлов, предложенная академиком А.А.Бочваром:

- Холодная деформация металлов (нагартовка).

- Сплавление основного металла с компонентами, образующими с ним твердые растворы.

- Получение высокодисперсной смеси фаз или промежуточного состояния, соответствующего подготовительной стадии образования этой смеси.

- Введение в сплав компонентов, образующих уже при кристаллизации новую более твердую фазу, располагающуюся по границам первичных зерен или по междендритным пространствам.

В основу классификации способов упрочнения металлов, предложенной основателем московской школы металловедения, профессором МИСИС М.Л.Бернштейном положены различные варианты торможения дислокаций:

- Упорядочение:

- ближнее; дислокации тормозятся за счет межатомных связей, например, при понижении температуры уменьшаются межатомные расстояния в кристалле, что приводит к увеличению сил межатомного взаимодействия и торможению дислокаций;

- дальнее; образуются субзерна, домены с правильным кристаллическим строением, их границы тормозят движение дислокаций.

- Образование атмосфер из атомов примесей.

- Торможение дислокаций на частицах второй фазы.

- Упрочнение вследствие взаимодействия дислокаций.

Немецкими металловедами Р.Циммерманом и К.Гюнтером также были предложены следующи основные пути повышения прочности материалов:

- Деформационное упрочнение (наклеп).

- Упрочнение при образовании твердого раствора.

- Упорядочение (образование антифазных границ).

- Создание мелкозернистой структуры; старение (выделение вторых фаз).

- Образование субструктуры.

- Увеличение плотности дислокаций, например в результате фазового наклепа.

- Уменьшение плотности дислокаций.

- Создание композитных материалов.

- Создание благоприятных (сжимающих) поверхностных остаточных напряжений.

Анализируя приведенные классификации методов упрочнения, нельзя не заметить их общность, даже повторяемость по ряду отдельных способов.

В связи с этим, можно составить обобщенную классификацию, положив в основу механизмы упрочнения.

I. Варианты упрочнения, реализуемые на основе дислокационных механизмов:

- Твердорастворное упрочнение.

- Дисперсионное упрочнение.

- Дисперсное упрочнение.

- Получение сверхмелкого зерна (зернограничное упрочнение)

- Упрочнение сплавов путем образования прочной межзеренной сетки при их кристаллизации.

- Деформационное упрочнение.

II. Варианты упрочнения, реализуемые на основе недислокационных механизмов:

- Создание бездислокационных структур:

- создание монокристаллических материалов;

- создание нанокристаллических и амофных материалов.

2. Создание композиционных материалов.

3. Трансформационное упрочнение в керамиках.

Рассмотрим вышеизложенные варианты упрочнения, подробно останавливаясь на собственно механизмах упрочнения, его физической сути. Также рассмотрим и некоторые технологические способы, посредством которых могут быть реализованы варианты упрочнения.

При этом следует иметь ввиду, что некоторые вопросы предусмотрены к изучению в отдельных общих и специальных курсах, таких, как материаловедение, технология материалов и покрытий, теория строения материалов, термическая и химико-термическая обработка металлов. Поэтому вопросы материаловедения и металловедения, теории и практики термической и химико-термической обработки в данной лекции будут освещены только в связи с проблемой упрочнения материалов, его механизмами.

- Твердорастворное упрочнение

Твердорастворное упрочнение реализуется в сплавах вследствие способности металлов образовывать между собой, а также с неметаллами либо отдельные фазы, либо смеси фаз. Различают твердые растворы замещения, твердые растворы внедрения, интерметаллические фазы.

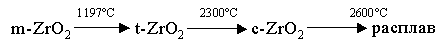

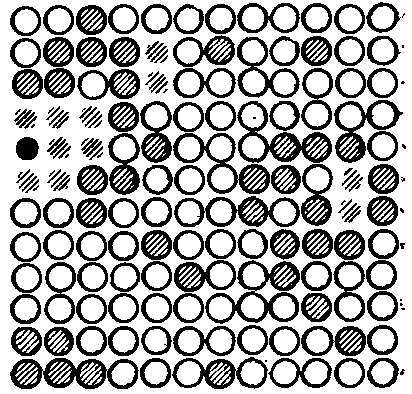

Твердые растворы замещения возникают при занятии некоторых узлов решетки матрицы атомами другого элемента, т. е. замещением атома матрицы (рис. 1).

Область растворимости какого-либо металла в данной матрице может быть оценена эмпирическим правилом Юм-Розери: широкая область растворимости возможна в тех случаях, когда:

а) различие атомных радиусов менее 10-15 %;

б) элементы обладают почти одинаковыми электрохимическими свойствами;

в) решетки изотипны.

Рис. 1. Рис. 2.

При полном выполнении правила Юм-Розери получается непрерывный ряд твердых растворов, а при частичном – растворимость в твердом состоянии ограниченная.

При образовании твердых растворов замещения могут возникать следующи варианты расположения атомов:

1. Ближний .порядок (рис. 2). Атом окружен атомами другого вида. Энергия связи между разнородными атомами больше, чем между однородными.

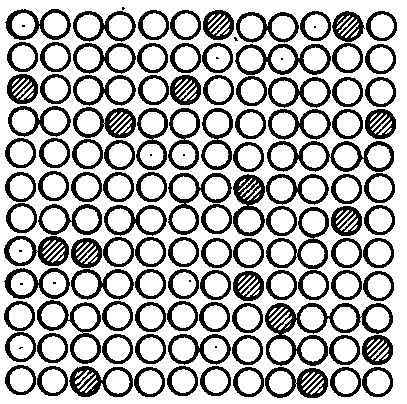

Рис. 3. Рис. 4.

2. Дальний порядок, или сверхструктура (рис. 3). Возникает при стехиометрическом соотношении разнородных атомов, которые образуют вполне определенную решетку. Сверхструктуры устойчивы только ниже определенной температуры.

4. Образование зон. Предпочтительное расположение однородных атомов растворяемого элемента в качестве ближайших соседей.

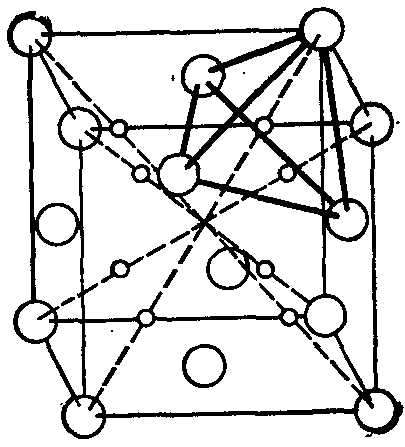

Твердые растворы внедрения образуются при внедрении преимущественно атомов металлоидов в междоузлия кристаллической решетки матрицы (рис. 5)

Рис. 5

Фазы внедрения – сверхструктуры в системах растворов внедрения (рис. 6) имеют полуметаллический блеск, высокую твердость и износоустойчивость. В технике наиболее широко используются такие фазы внедрения, как карбиды и нитриды переходных металлов

Рис.6.

Интерметаллические фазы образуются обычно в средних частях диаграмм состояния, за областью твердых растворов, когда не выполняется правило Юм-Розери. Характеризуются проявлением гетерополярной и гомеополярной составляющих межатом-ных сил связи наряду, естественно, с металлической связью при почти полной или частичной стехиометрии. Интерметаллические фазы стабильнее сверхструктур, они большей частью твердые, хрупкие и обладают плохой электропроводностью.

Различают (по увеличению вклада неметаллической составляющей сил связи):

1. Фазы Юм-Розери, которые образуются между металлами групп Ib, IVb до VIIIb (металлы первого рода) и металлами групп IIb, IIIa до Va (металлы второго рода). Такие фазы характеризуются определенным отношением числа валентных электронов к числу атомов.

Примеры фаз:

а) -фазы – большинство из них имеет кубическую и г.п.у. решетки; три валентных электрона на каждые два атома;

б) -фазы — большей частью сложные кубические решетки; 21 валентный электрон на 13 атомов;

в) -фазы — в основном г.п.у. решетки; имеют семь валентных электронов на четыре атома.

Фазы Юм-Розери имеют металлический блеск, высокую твердость и хрупкость. 2. Фазы Лавеса, представляющие, собой соединения АВ2 типов MgCu2, MgNi2 и MgZn2. Фазы Лавеса – твердые, хрупкие, диамагнитные.

3. Фазы Цинтля, представляющие собой соединения между металлами с сильно различающимися электрохимическими свойствами; имеют солевидный характер. Фазы Цинтля Li и Mg.

4 Фазы Гриме-Зоммерфельда, имеющие гомеополярный характер сил связи, образующиеся между элементами, равноотстоящими вправо и влево от группы IVa периодической системы элементов. Они кристаллизуются в кубическую решетку алмазного типа или гексагональную типа вюрцита, например CdSe, который применяется как полупроводник (лазер).

5. Интерметаллические соединения на железной основе с металлами IV, V и VI групп, интерметаллические соединения Fe с Со, Ni и Мn.

-фазы описываются, как фазы Юм-Розери (имеют определенное отношение электронов на атом).

Растворное упрочнение реализуется только в сплавах на основе твердых растворов замещения и внедрения. В основе этого эффекта лежит механизм взаимодействия дилокаций с примесными атомами, которое приводит к их торможению, т.е. к упрочнению материала.

Инородные атомы, находящиеся в узлах или междоузлиях кристаллической решетки базового металла, могут вызывать торможение дислокаций и упрочнение материала за счет четырех эффектов:

1) образования примесных атмосфер на дислокациях;

2) изменения энергии дефектов упаковки;

3) увеличения сил трения при движении дислокаций;

4) упорядочения.

Образование на дислокациях примесных атмосфер (Коттрелла, Сузуки, Снука) затрудняет их перемещение, особенно при низких температурах и повышает напряжение, необходимое для начала работы источников Франка-Рида. Вследствие этого затрудняется переход к новым системам скольжения, примесные атмосферы их блокируют. Такая блокировка приводит к началу пластической деформации при более высоких напряжениях, после разблокировки облегчается множественное и поперечное скольжение, что особенно важно для поликристаллов. Торможение дислокаций за счет образования атмосфер Коттрелла уже при очень низких концентрациях инородных атомов (~0,01-0,001%)

Атмосферы Снука формируются из атомов внедрения, которые упорядоченно располагаются в растянутых октаэдрических порах ОЦК-решеток. Решетка искажается вследствие наличия дислокации.

Атмосферы Сузуки – облака примесных атомов внедрения или замещения, сформировавшиеся в дефекте упаковки, насыщаются при концентрации инородных атомов, равной нескольким атомным процентам. Поэтому торможение дислокаций проявляется и в сплавах, и в нелегированных металлах технической чистоты.

Энергия дефекта упаковки при легировании чаще всего снижается. При значительных концентрациях растворенного элемента энергия дефекта упаковки может стать на порядок меньше, чем у металла-основы, в результате чего поперечное скольжение дислокаций сильно затруднится.

Инородные атомы в решетке твердого раствора являются центрами искажения, вокруг которых возникают поля упругих напряжений. Движение дислокации в такой искаженной решетке затруднено, по сравнению с чистым металлом: растут силы трения, препятствующие перемещению дислокаций. Степень прироста сил трения тем больше, чем сильнее разница в размерах атомов основы и добавки и их электронной структуре

Увеличение сил трения в твердых растворах часто связывают также с разницей в модулях упругости основы и добавки.

При образовании дальнего порядка пластическая деформация скольжением осуществляется за счет перемещения парных дислокаций, связанных антифазной границей (рис.7).

Рис.7.

Расстояние между дислокациями в упорядоченном твердом растворе влияет иа их поведение качественно так же, как ширина дефекта упаковки. Влияние дальнего порядка на пластическую деформацию наиболее заметно в растворах с г.ц.к. решеткой значительно слабее в о.ц.к. и г.п. растворах.

Все описанные эффекты растворного упрочнения (кроме упорядочения) проявляются тем легче, чем ниже температура деформации. С повышением температуры влияние растворимых примесей и легирующих элементов ослабляется из-за размытия примесных атмосфер и активного развития термически активируемых процессов.

Растворное упрочнение широко применяется для создания жаропрочных сплавов. В этом случае важно, чтобы эффект растворного упрочнения сохранялся до возможно более высоких температур. Поскольку жаропрочные свойства во многом определяются диффузионной подвижностью атомов и процессами динамического разупрочнения, то одно из основных требований легирования заключается в том, чтобы легирующие элементы понижали коэффициенты диффузии атомов матрицы. Чем меньше подвижность атомов легирующего компонента, тем более эффективно он повышает прочность и жаропрочность. Диффузионная подвижность атомов легирующего компонента, в свою очередь, тем меньше, чем больше силы межатомной связи. О силах межатомной связи сплавов можно приближенно судить по температурам начала их плавления. Так, температуру солидус никелевых сплавов существенно повышают вольфрам и рений.

О способности легирующих элементов повышать жаропрочность сплавов по растворному механизму можно также косвенно судить по их влиянию на температуру начала рекристаллизации.

Молибден и вольфрам являются наиболее перспективными легирующими элементы в жаропрочных никелевых сплавах.

Наибольший эффект дает комплексное легирование металлов. По мере усложнения состава твердого раствора прочность и жаропрочность возрастает. Растворное упрочнение можно использовать при повышении жаропрочности до температур (0,6...0,65) Тпл (примерно до 800 °С для никелевых сплавов).

2. Дисперсионное и дисперсное упрочнение

Частицы избыточных фаз могут еще более существенно, чем растворенные атомы, влиять на пластическую деформацию во всем интервале гомологических температур. Обычно в сплавах они находятся в окружении матрицы – твердого раствора на базе основного металла – и являются эффективными барьерами для скользящих в матрице дислокаций.

Дисперсные смеси можно создать двояким образом:

а) закалкой и старением;

б) методами порошковой металлургии.

Соответственно, упрочнение, достигаемое за счет выделения дисперсных включений в процессе термообработки называется дисперсионным, а за счет введения дисперсных частиц в исходную шихту, последующего формования и спекания – дисперсным.

Несмотря на это, механизмы торможения дислокаций при пластической деформации для данных вариантов упрочнения общие. Некоторые особенности состоят в различии межфазных границ «частица-матрица».

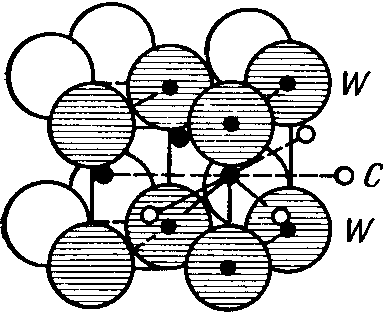

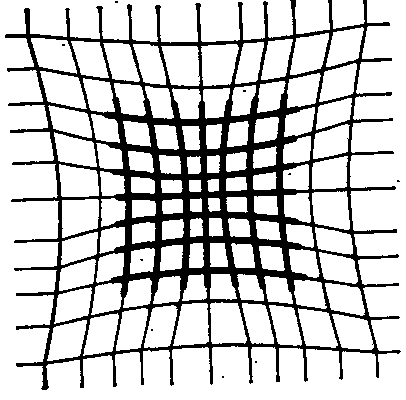

В дисперсионноупрочненных материалах эта граница может быть когерентной, полукогерентной и некогерентной (рис.8, а, б, в). В дисперсноупрочненных материалах межфазная граница всегда некогерентна. Отличия данных типов межфазных границ:

- когерентная граница наблюдается между фазами, имеющими одинаковые типа решеток с близкими параметрами, сопряжение полное;

- полукогерентная граница возникает в случае частичного сопряжения решеток, для полного сопряжения необходимо ввести дислокации;

- некогерентная граница возникает между фазами с различным типом решетки, параметром. Для сопряжения требуется переходная решетка и зернограничные дислокации

а б в

Рис. 8

Оптимальные (с точки зрения торможения дислокаций) условия: расстояния между частицами <0,1 мкм, размер частиц <0,01 мкм.

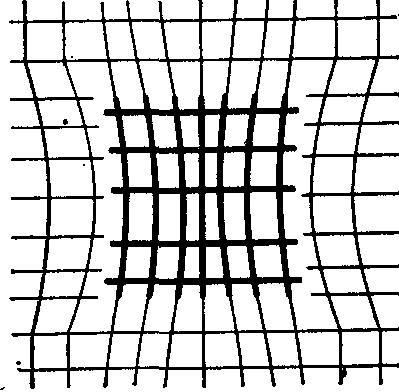

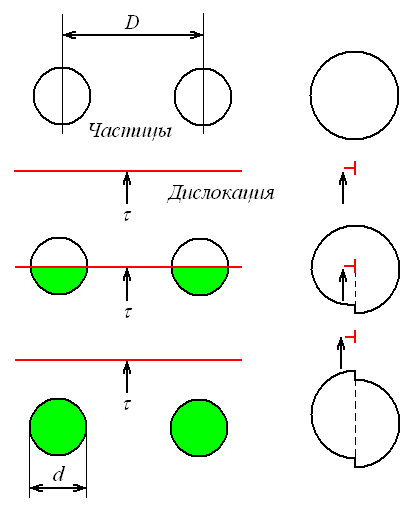

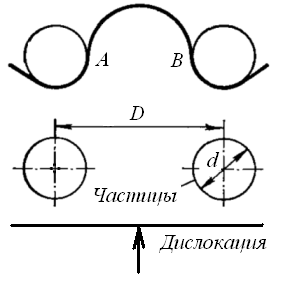

Когда при равномерном распределении частиц в объеме сплава движущаяся дислокация встречается с частицей, существуют две возможности: перерезание частицы и обход частицы дислокацией (механизм Орована). Реализуется тот процесс, для протекания которого необходимо наименьшее напряжение.

Перерезание частиц. Модельное представление (рис. 9) предусматривает два предположения: а) дислокации негибкие, б) частицы сферические.

Рис.9. Перерезание частиц дислокацией

Дополнительные напряжения, необходимые для перерезания частицы:

=Ed/bD,

где Е – энергия вновь образующейся поверхности, возникающей в результате перерезания; D – расстояние между двумя частицами; d – диаметр круга, возникающего в результате среза частицы; b – вектор Бюргерса.

Механизм Орована. Если частицы представляют собой непреодолимое препятствие, то в процессе пластической деформации линия дислокации изгибается (рис. 10).

Необходимое для осуществления этого процесса дополнительное напряжение определяется по формуле

доп=Gb/(D—d), D>>d.

Обычно действует в случае частиц порядка 0,05 мкм. Отсюда следует, что чем плотнее- расположены частицы, тем больше они противодействуют движению дислокаций (труднее ей прогнуться и обогнуть частицу).

Рис. 10. Огибание частиц дислокацией Рис. 11. Перерезание частицы с образованием по Оровану парных дислокаций

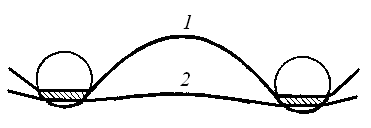

Перерезание частицы с образованием парных дислокаций. Частицы когерентные, упорядоченные, диаметром порядка 0,1 мкм (рис. 11). В упорядоченных частицах образованная дислокацией 1 антифазная граница устраняется дислокацией 2. Остающаяся антифазная граница между дислокациями 1 и 2 пытается стянуть обе дислокации. При этом увеличивается также сила отталкивания при сближении дислокаций. В равновесии эти силы приблизительно равны.

Критерии механизмов:

доп < – механизм Орована

доп = – переходное состояние между двумя механизмами.

доп > – механизм перерезания.

Факторы, затрудняющие перерезание и обход частиц.

Влияние поля напряжений на поверхности раздела частица—матрица. Когда на поверхности раздела матрица – частица возникает напряженное состояние, то требуется дополнительное напряжение для продвижения дислокаций. Причинами повышенных напряжений на поверхности раздела матрица – частица могут быть:

а) в случае когерентных частиц – различие в объемах ячейки матрицы и частиц;

б) в случае некогерентных частиц – разница в решетках и в коэффициентах теплового расширения между матрицей и частицами, что приводит к возникновению напряжений при охлаждении, например после горячей деформации.

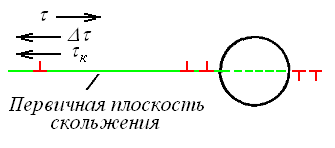

Возникновение противодействующих напряжений от скопления дислокаций у частиц. При увеличении степени деформации механизм Орована становится недостаточным для описания процессов взаимодействия дислокаций с частицей. Развитию скольжения препятствует напряжение k от скопления дислокаций около частицы, направленное против (рис. 12).

Рис.12. Скопление дислокаций у частицы

Поэтому для преодоления противодействия от скопления дислокаций возле частицы напряжение должно увеличиться на Δ.

Иногда головная дислокация в скоплениях у частицы (принимая во внимание то, что линии дислокаций гибкие) огибает частицу с образованием вокруг нее дислокационного кольца. При этом скольжение других дислокаций еще больше затрудняется и прочность повышается.

Рассмотрим теперь отдельно способы дисперсионного и дисперсного упрочнения на конкретных примерах.

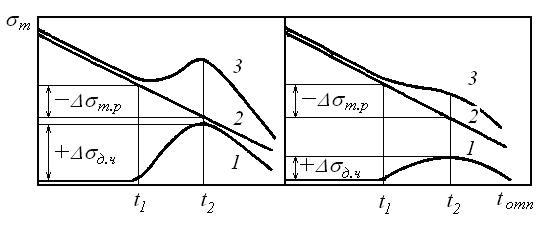

Дисперсионное упрочнение легированной стали

При отпуске закаленной легированной стали протекают два противоположных процесса: разупрочнение вследствие распада мартенсита и упрочнение в результате выделения дисперсных частиц специальных карбидов. Дисперсные карбидные частицы повышают прочностные характеристики стали, так как являются эффективными препятствиями на пути движения дислокаций. Эффективность упрочнения обусловливается количественным соотношением процессов разупрочнения и упрочнения.

На рис. 13 приведена схема, иллюстрирующая соотношение процессов разупрочнения и упрочнения при отпуске легированного карбидообразующими элементами мартенсита. Если повышение прочности |+д.ч| в результате выделения дисперсных частиц карбидов (рис. 13, кривая 1) превышает разупрочнение |-т.р| твердого раствора при отпуске (рис. 13, кривая 2) при повышении температуры от t1 до t2, то суммарное изменение прочности стали (рис.13, кривая 3) будет характеризоваться наличием пика повышения прочности. Для приведенного случая при температуре отпуска t2|+д.ч| > |-т.р|. Если эффект упрочнения будет меньше, чем эффект разупрочнения, т. е. |+д.ч| < |-т.р|, то на суммарной кривой изменения прочности пика не будет, а будет лишь наблюдаться замедление процесса разупрочнения.

а) б)

Рис. 13. Изменение прочности из-за выделения дисперсных карбидных частиц (1), вследствие распада мартенсита (2) и суммарное (3) при отпуске закаленной стали: а – |+д.ч| > |-т.р|, б – |+д.ч| < |-т.р|

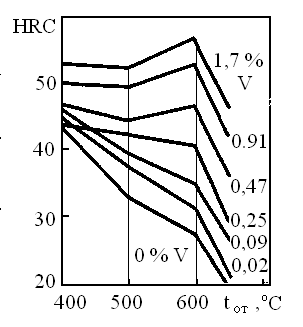

Для дисперсных частиц определенного фазового состава соотношение между упрочнением и разупрочнением, т. е. результирующая прочность, будет зависеть от содержания легирующего элемента, образующего дисперсную упрочняющую фазу. Чем больше такого элемента выделяется в виде дисперсной фазы, тем больше упрочнение преобладает над разупрочнением. На рис. 14 показано влияние содержания ванадия на твердость стали 40 после закалки и отпуска. В стали без ванадия упрочнение благодаря выделению карбида ванадия отсутствует, т. е. VC =0. При 0,25% V |+VC||-M| и на соответствующей кривой после отпуска при 500-600°С наблюдается почти горизонтальная линия. При больших содержаниях ванадия (0,47; 0,9 и 1,7%) |+VC|>|-M| на кривых наблюдается повышение прочности, которое называют пиком вторичной твердости.

Минимальная концентрация карбидообразующего элемента, при которой упрочнение преобладает над разупрочнением, зависит от содержания углерода и типа образуемого карбида. Так, в низкоуглеродистой стали (0,1-0,15 % С) пик вторичной твердости появляется при 0,1-0,2 % V или 0,08-0,12 % Nb, или 2,5-3,0 % Сr.

Из приведенных примеров видно, что для разных содержаний элементов, образующих дисперсную упрочняющую фазу, кривые изменения прочности однотипны. Они различаются только тем, что при большом количестве дисперсных частиц на кривых наблюдается максимум вторичной твердости, а при малом количестве его нет, но при этом происходит замедление падения прочности. В первом случае явление повышения прочности обычно характеризуют термином дисперсионное твердение, а во втором – термином дисперсионное упрочнение. Термин «дисперсионное упрочнение» является более общим, так как применим к процессам, при которых выделяется любое количество дисперсных упрочняющих частиц, тогда как термин «дисперсионное твердение» – лишь к процессам с таким количеством частиц, при котором появляется пик вторичной твердости.

Рис. 14. Влияние температуры отпуска иа твердость стали 40 с разным содержанием ванадия

Дисперсионное упрочнение при отпуске протекает в сталях, легированных сильными карбидообразующими элементами: Cr, Mo, W, V, Nb, Ti, Zr, а также в сталях, в которых упрочняющими фазами являются также нитриды и интерметаллиды.

Необходимо отметить, что пик вторичной твердости может быть обусловлен и превращением при отпуске остаточного аустенита в мартенсит (вторичная закалка).

Зачастую пик вторичной твердости может быть обусловлен и дисперсионным упрочнением и вторичной закалкой. Такое явление наблюдается, например, при отпуске быстрорежущих сталей.

Дисперсное упрочнение

Дисперсноупрочненным называют порошковый материал, упрочненный включениями тугоплавких соединений или оксидов, вводимых в смесь или образующихся вследствие внутреннего окисления и не растворяющихся при спекании или эксплуатации. Таким образом, наиболее характерной особенностью материалов данного класса является наличие в металлической основе тонкодисперсных включений фазы-упрочнителя, равномерно распределенных между частицами металла и химически инертных к ним.

Первым дисперсноупрочненным материалом был, видимо, торированный вольфрам (1913 г., патент Германии), примененный для изготовления нитей ламп накаливания для электроосвещения.

Основные работы по созданию жаропрочных дисперсноупрочненных материалов на основе никеля, кобальта, меди, хрома, железа, вольфрама и других металлов были развернуты в начале 60-х годов. Было показано, что наиболее эффективное упрочнение обеспечивается при содержании упрочняющей фазы 3-15% (объемн.), размере ее частиц до 1 мкм (лучше 0,01-0,05 мкм) и среднем расстоянии между ними 0,1-0,5 мкм. Дисперсноупрочненные материалы сохраняют микрогетерогенное строение и дислокационную субструктуру, формирующуюся в процессе их деформации и термической обработки, а следовательно, и работоспособность вплоть до 0,9-0,95 Тпл матрицы.

При создании дисперсноупрочненного материала решают четыре основные задачи:

- выбор фазы-упрочнителя и ее объемного содержания;

- выбор способа введения фазы-упрочнителя в матрицу;

- выбор способа получения компактного материала;

- выбор режимов ТО и ТМО спеченных материалов.

Требования к фазе-упрочнителю:

- высокая свободная энергия образования;

- малая скорость диффузии компонентов фазы в матрицу и малая растворимость их в ней;

- высокая чистота и большая суммарная поверхность частиц дисперсной фазы.

К упрочняющим фазам с такими свойствами можно отнести Al2O3,SiO2,ThO2, HfO2, ZrO2, Cr2O3 и другие оксиды, карбиды и нитриды переходных металлов, интерметаллиды типа Ni3AI, MnAI6, некоторые тугоплавкие металлы.

Допустимое объемное содержание упрочняющей фазы определяется технологическими возможностями получения равномерного распределения ее частиц выбранной дисперсности.

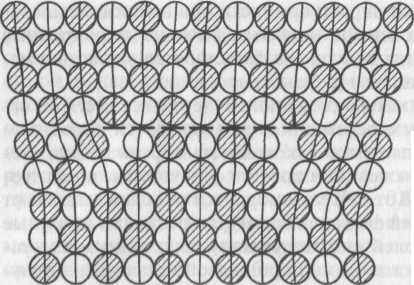

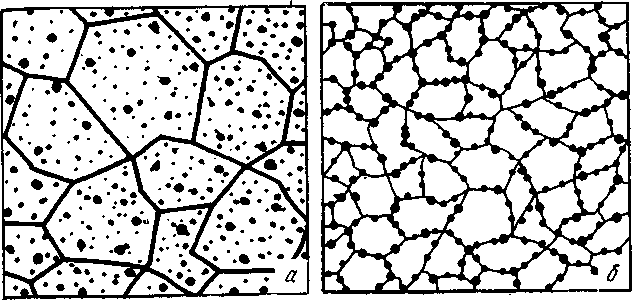

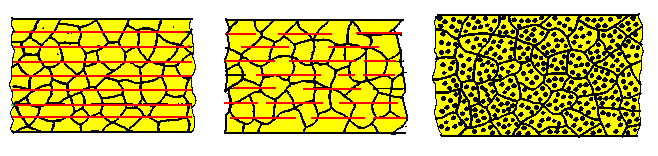

Способ введения частиц фазы-упрочнителя в матрицу зависит от выбора типа структуры дисперсноупрочненного материала, которая может быть дисперсной (рис. 15, а) или агрегатной (рис. 15, б); в реальных материалах эти структуры сосуществуют, хотя стремятся к более предпочтительной дисперсной структуре.

a) б)

Рис. 15. Типы структур в дисперсноупрочненных материалах: а -дисперсная; б -агрегатная

Порошковые смеси получают следующими способами:

- механическим смешиванием порошков металла матрицы и упрочняющей фазы;

- механическим смешиванием порошков оксидов металла и упрочняющей фазы с последующим восстановлением оксида металла-основы;

- поверхностным окислением порошка основного металла;

- химическим смешиванием, предусматривающим совместное осаждение солей и их последующее (после прокалки) восстановление с образованием металла и сохранением оксида фазы-упрочнителя;

- внутреннее окисление или азотирование порошков.

Первые три метода позволяют получить преимущественно агрегатную структуру, а последующие два - дисперсную.

Ниже приведены сведения о технологии и свойствах дисперсноупрочненного никелевого сплава.

Дисперсноупрочненный никель и его сплавы, прежде всего нихром, широко применяются в авиастроении, химическом машиностроении, космической и других новых отраслях техники, где необходимы жаропрочные материалы, стойкие к воздействию различных агрессивных сред.

Более эффективно упрочнение никеля тугоплавкими оксидами, так как растворимость в нем при 1200°С кислорода составляет около 0,01 %, а углерода и азота достигает уже 0,3 - 0,4 %. Лучшими упрочнителями являются ThО2, HfО2, ZrО2,V2О3.

Смеси матричного металла и фазы-упрочнителя готовят механическим или химическим смешиванием, а также внутренним окислением.

Исходными материалами при механическом смешивании служат порошок никеля с размером частиц 10 мкм, порошки легирующих металлов (вольфрама, молибдена, хрома и др.) с размером частиц 5-20 мкм и лигатур никель-алюминий или никель - титан, порошок оксида-упрочнителя. Смешивание проводят в смесителях любых типов.

В зарубежной практике промышленного производства порошков никеля с равномерно распределенными частицами тугоплавких оксидов большее распространение получили водородное восстановление в растворах и химическое осаждение из растворов солей с последующей прокалкой и селективным восстановлением оксида металла матрицы.

Приготовленную порошковую шихту прессуют в пресс-формах при 400 - 600 МПа, формуют в гидро- и газостатах или подвергают прокатке. Спекание проводят при 1200-1300 °С в водороде в течение 2 ч, а затем заготовки подвергают горячей экструзии при 750 - 800 °С или прокатке. Дальнейшую переработку полуфабрикатов проводят волочением, ротационной ковкой или прокаткой.

3. Зернограничное упрочнение

Границы зерен служат препятствиями для движения дислокаций. Если в зерне с благоприятной ориентировкой достигается напряжение, необходимое для работы источника дислокаций, раньше, чем в соседнем кристалле, тогда в благоприятно ориентированном зерне происходит вначале движение, а затем и скопление дислокаций, пришедших к границе зерна. Возникающие поля напряжений накладываются на внешние: это может привести к тому, что в соседних зернах будет достигнуто напряжение текучести. Таким способом распространяется пластическая деформация в соседние зерна. Процесс затрудняется, когда размер зерна уменьшается, число скопившихся на границах зерен дислокаций уменьшается, уменьшаются поля напряжений, но главное — увеличивается набор разориентировок зерен, что суммарно делает границы более эффективным препятствием.

Повышение прочности оценивается по соотношению Холла-Петча – эмпирическому соотношению между размером зерна и пределом текучести для поликристаллических материалов (зависимость справедлива только для чистых металлов или сплавов без субструктуры и без вторых фаз).

σт = σo+k d-1/2,

где σт — предел текучести; σo — напряжение трения решетки (напряжение начала движения дислокации, когда d — диаметр зерна → ∞ → переход в монокристалл); k – константа (учитывающая влияние структуры границ зерен, степени закрепления дислокаций, легирования).

4. Деформационное упрочнение

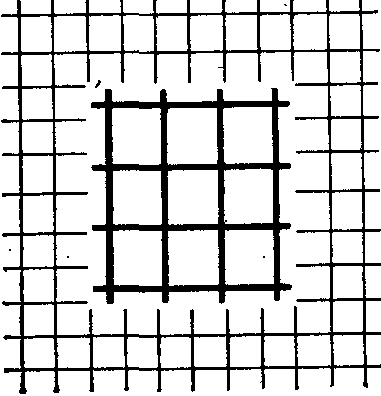

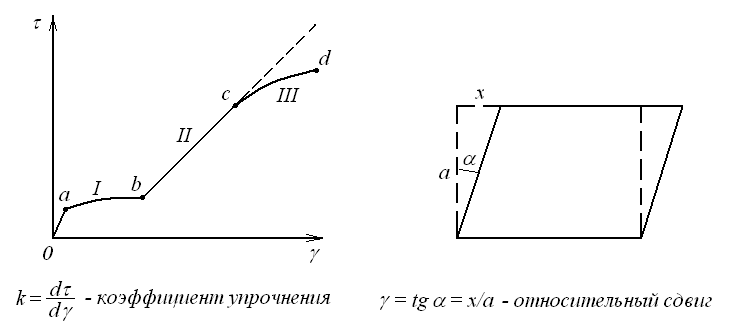

Деформационное упрочнение (наклеп, нагартовка) металлов – непрерывное повышение приведенного напряжения сдвига по мер увеличения пластической деформации. Наклеп характеризуется кривой деформационного упрочнения (рис.16).

Рис. 16.

Можно выделить три характерных участка:

- 0a – соответствует упругой деформации;

- ab – стадия слабого упрочнения. Происходит легкое скольжение дислокаций в системах скольжения с максимальным фактором Шмида cosφcosα=0,5. Торможения дислокаций нет. Для поликристаллических материалов эта стадия отсутствует, т.к. дислокации тормозятся на границах зерен. Плотность дислокаций в т. b составляет 107-108 см-2.

- bc – стадия значительного упрочнения. Происходит множественное скольжение дислокаций в системах с фактором Шмида менее 0,5, их пересечение, образование порогов, диполей, генерация дислокаций источниками Франка-Рида, повышение их плотности до 1011-1012 см-2.

-cd – динамический возврат. По мере увеличения напряжения винтовые дислокации начинают совершать поперечное скольжение, обходя препятствия. Наблюдается снижение коэффициента упрочнения. Точка d соответствует моменту зарождения трещин в металле.

Деформационное упрочнении широко используется для получения высокопрочной проволоки с содержанием 0,8-0,9 % С. Структура стали должна представлять собой феррито-карбидную смесь тонко пластинчатого строения. Такая структура может быть получена методом патентирования.

Холоднодеформированная патентированная проволока широко используется для изготовления пружин, в которых применяют деформационное старение для повышения предела текучести (предела упругости) и релаксационной стойкости.

Проволока особо высокой прочности (>3500 МПа) примениется для изготовления тросов, прядей и других изделий, работающих в основном при осевых нагрузках.

Следует отметить, что нагартовку не считают эффективным способом повышения жаропрочности чистых металлов. В металлах технической чистоты при температурах выше (0,3...0,35) Тпл интенсивно развивается полигонизация, а выше (0,35...0,45) Тпл – рекристаллизация, вызывающие снятие нагартовки.

5. Создание монокристаллических материалов

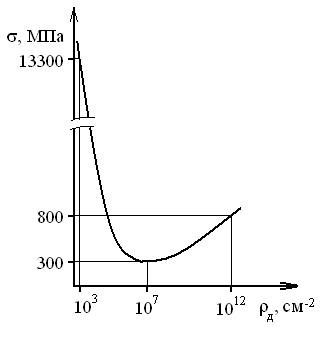

Прочность материалов зависит от плотности дислокаций (рис. 17)

Рис. 17. Зависимость прочности железа от плотности дислокаций

Усы

В металлических нитевидных кристаллах, практически не имеющих дефектов, достигнута прочность, близкая к теоретической. Предел прочности нитевидного кристалла чистого железа диаметром 0,1 мкм составляет 13360 МПа, тогда как обычный монокристалл железа, содержащий дефекты структуры, имеет предел прочности 300 МПа.

Способы получения усов:

1. Восстановление различного рода соединений металлов. В качестве исходных материалов используют галогениды, сульфиды и оксиды, восстанавливаемые газообразным или твердым восстановителем. Усы растут при определенных условиях восстановления (температура, парциальное давление восстанавливаемого соединения, свойства восстановителя и др.), причем большинство кристаллов при оптимальных условиях процесса получаются гладкими и прямыми, диаметр их 1-20 мкм. Так, температура восстановления галогенидов составляет для меди 650 °С, железа 730-760 °С, никеля 740 °С, марганца 940 °С, кобальта 750 °С. Повышение температуры восстановления сверх оптимальной приводит сначала к возникновению пластинчатых образований, а затем к росту крупных, хорошо развитых кристаллов, усы не образуются.

2. Выращивание из пересыщенной газовой фазы. Так как в этом случае усы растут вследствие притока атомов из газовой фазы, то с повышением температуры скорость роста и диаметр усов увеличиваются. Процесс проводят в предварительно вакуумированном сосуде, по длине которого создают перепад температур, зависящий от характера материала получаемых усов. Испарением в вакууме с последующей конденсацией паров получают усы цинка, серебра, платины, бериллия, кремния и других металлов.

3. Выращивание усов в твердый фазе. Установлено, что на поверхности листов многих металлов (железа, меди, серебра, платины, магния, вольфрама, латуни и др.) при нагреве образуются волокнистые кристаллы диаметром и длиной 1-2 мкм. Наиболее интересен метод ускоренного выращивания усов под давлением (метод Фишера). Стальную пластинку толщиной 0,3 мм покрывают электролитическим слоем олова толщиной 5 мкм и зажимают между двумя жесткими стальными пластинками; края полученного образца шлифуют и полируют. Под действием давления, приложенного к стальным пластинкам, на полированных краях слоя олова происходит ускоренный рост усов, достигающих в длину 5 мм при 215 °С. После удаления усов с поверхности их рост начинается снова на прежних местах, что указывает на наличие фиксированных источников роста усов. Диаметр получаемых усов 0,05 - 5 мкм.

Направленная кристаллизация

Сравнительно новое направление в обеспечении высоких прочностных и жаропрочных свойств – направленная кристаллизация. Сущность этого метода заключается в том, что при фасонном литье в оболочковые формы создается направленный теплоотвод, который обеспечивает рост дендритных кристаллов в одном направлении. Формирующаяся при этом направленная структура представлена параллельными друг другу тонкими длинными столбчатыми кристаллами, которые ориентируют в направлении действия наибольших напряжений. Такая ориентация зерен приводит к существенному повышению сопротивления межкристаллитному излому при повышенных температурах, что способствует более высокой жаропрочности. Основная задача получения высококачественных направленно-закристаллизованных сплавов состоит в том, чтобы вызвать рост столбчатых кристаллов в наиболее выгодной кристаллографической ориентации, обеспечивающей наилучший комплекс свойств.

Еще более перспективны материалы из жаропрочных сплавов с монокристаллической матрицей. В изделиях из таких материалов устранены наиболее слабые места структуры — границы зерен. Монокристаллические лопатки для ГТД получают направленной кристаллизацией на монокристаллической затравке определенной ориентации. Методами литья с направленной кристаллизацией удается повысить ресурс лопаток с поликристаллической структурой в два раза, а с монокристаллической – в четыре раза. Однако следует учитывать, что не все сплавы дают этот эффект.

6. Создание нанокристаллических материалов

Различие свойств нанокристаллических и крупнозернистых поликристаллических веществ связано с разной величиной кристаллитов и чрезвычайно развитыми границами раздела, содержащими до 50 % атомов нанокристалла. В настоящее время многие исследователи компактных нанокристаллических материалов полагают, что специфика их свойств (особенно механических) в первую очередь обусловлена протяженностью и специфическим строением границ раздела. По этой причине изучение микроструктуры компактных нанокристаллических веществ сосредоточено в основном на выяснении особенностей строения межзеренных границ.

Границы раздела в компактированных наноматериалах

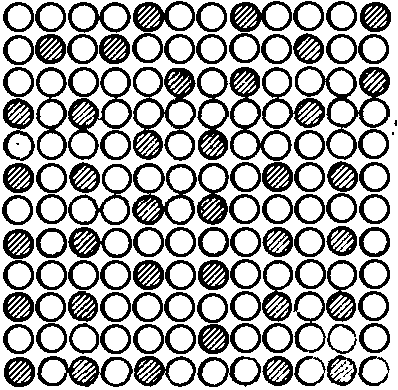

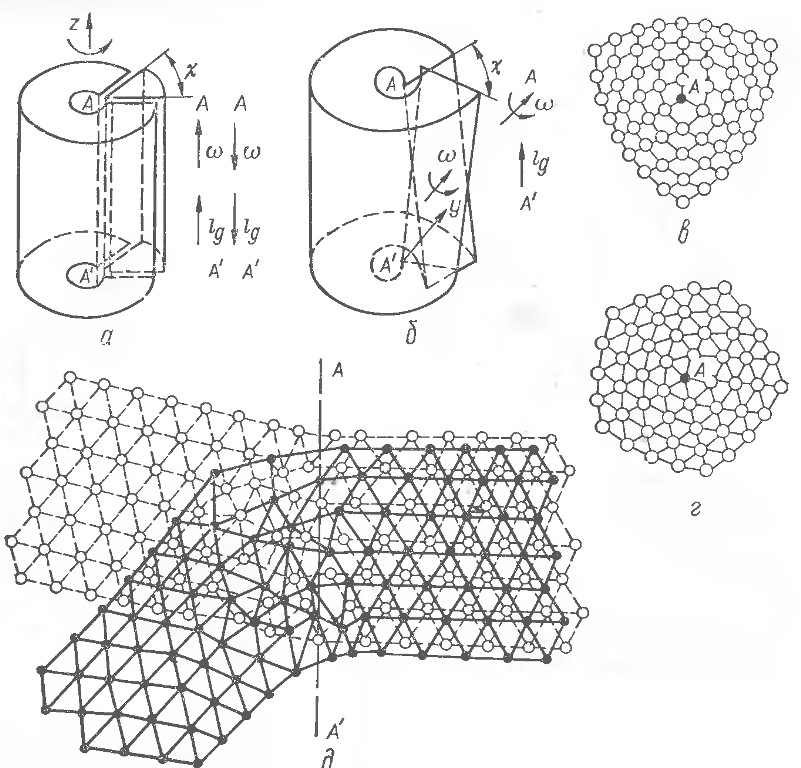

В простейшем случае нанокристаллический материал содержит два компонента, различающихся по структуре: упорядоченные зерна (кристаллиты) размером 5-20 нм и межкристаллитные границы шириной до 1,0 нм (рис. 18). Все кристаллиты имеют одинаковую структуру и различаются только своей кристаллографической ориентацией и размерами. Структура границ раздела определяется типом межатомных взаимодействий и взаимной ориентацией соседних кристаллитов. Разная ориентация соседних кристаллитов приводит к некоторому понижению плотности вещества в границах раздела.

Рис. 18. Двумерная модель атомной структуры нанокристаллического материала,

Кроме того, атомы, принадлежащие границам раздела, имеют иное ближайшее окружение, чем атомы в кристаллитах. Ширина границ раздела, определенная разными методами на различных компактных нанокристаллических материалах, составляет от 0,4 до 1,0 нм.

Согласно первоначальным модельным представлениям, структура межкристаллитного вещества характеризуется произвольным размещением атомов и отсутствием не только дальнего порядка, но и ближнего. Такое состояние ряд авторов назвали газоподобным (gas-like structure).

Впоследствии было установлено, что структура границ раздела в наноматериалах близка к таковой в обычных поликристаллах, и степень порядка во взаимном расположении атомов в границах раздела значительно выше, чем предполагали ранее.

Исследование ближнего порядка в нанокристаллическом компактированном кобальте со средним размером кристаллитов 7 нм показало, что образцы содержали примерно 70 % неупорядоченной аморфной фазы и около 30 % упорядоченной кристаллической фазы, причем неупорядоченная фаза, расположенная по границам зерен, не имеет специфических особенностей, присущих неупорядоченной газоподобной фазе.

В настоящее время ясно, что модель газоподобной структуры не соответствует реальному строению границ раздела в нанокристаллических материалах. Альтернативой ей является представление о неравновесных границах раздела, обладающих повышенной энергией из-за наличия дислокаций непосредственно в границах раздела и дисклинаций в тройных стыках.

Дисклинации

Как известно, наряду с дислокациями, еще одним типом линейных дефектов конденсированных сред являются дисклинации. Если значение дислокаций в современной физике хорошо известно, то представление о дисклинациях начало завоевывать позиции в теоретической физике сравнительно недавно. Одной из основных причин недостаточного внимания к дисклинациям являлось то, что присутствие единичных совершенных дисклинаций требовало энергетически невыгодных больших поворотов решетки. Однако с течением времени отношение к дисклинациям изменилось, поскольку на основе дисклинационных представлений совершенно естественно объясняется наличие запрещенной законами классической кристаллографии, но тем не менее встречающейся в природе пятерной и семерной псевдосимметрии в небольших кристаллитах. Кроме того, как показывают исследования последних лет, физико-механические характеристики целого ряда топологически неупорядоченных сред и нанокристаллических материалов допускают описание в рамках дисклинационных представлений. В связи с этим, построение феноменологических динамических моделей дисклинаций, позволяющих количественно оценить влияние динамики дисклинаций на физические характеристики упругих сред, представляется актуальным.

Дислокации связаны с трансляционным смещением частей кристалла на вектор Бюргерса b, т. е. являются линейными несовершенствами трансляционного типа. Существуют также линейные дефекты, обусловленные поворотом частей кристалла на вектор поворота , которые представляют собой линейные дефекты ротационного типа – дисклинации.

Рассмотрим некоторые особенности строения дисклинации (рис. 19). Если надрезать цилиндрический кристалл и раздвинуть кромки разреза вокруг оси z на угол , то возникнет щель в форме клина (рис. 19, а), которую можно заполнить материалом, подобно тому, как вводилась лишняя экстраплоскость при образовании краевой дислокации. Из кристалла можно также извлечь его часть в виде клина, а кромки разреза повернуть друг к другу вокруг оси z на угол . Образовавшаяся в кристалле граница является клиновой дисклинацией с вектором поворота, ориентированным вдоль оси z.

Дисклинация называется полной, если вектор поворота соответствует повороту симметрии данного кристалла. В этом случае со равен ±π/2 или ±π/3. В зависимости от типа симметрии, т. е. от значения со различают 60 (рис. 19, в) и 90-градусные (рис. 19, г) клиновые дисклинации. Линия дисклинации проходит через точку А, совмещенную с осью поворота. Центральный атом в точке А окружен меньшим количеством соседей, чем остальные атомы. Решетка вблизи дисклинации искажена под действием сжимающих и растягивающих напряжений.

Если надрезать цилиндрический кристалл и поворачивать кромки разреза на вектор поворота, перпендикулярный к поверхности разреза, т. е. параллельный оси у, то возникает дисклинация кручения (рис. 19, б). Схема расположения атомов в районе дисклинации кручения показана на рис. 19, д).

Характеристиками дисклинации служат пространственное расположение линии дисклинации и вектор поворота. У клиновых дисклинаций будет разный знак в случае, когда векторы поворота равны по величине и противоположны по направлению. Клиновая дисклинация имеет положительный знак, если она образована извлечением клина из кристалла, и отрицательный – при внедрении клина в кристалл.

Рис. 19. Схемы образования дисклинаций и расположения атомов в районе дисклинаций разных типов:АА' — линия дисклинации

Появление дисклинации повышает внутреннюю энергию кристалла. Расчетами установлено, что дисклинация имеет энергию, превышающую энергию дислокации почти на четыре порядка, поэтому дисклинации образуются труднее, чем дислокации.

Дисклинации взаимодействуют друг с другом. Две дисклинации одного знака, как и дислокации, отталкиваются, разных знаков — притягиваются. Сила взаимодействия клиновых дисклинации примерно в четыре раза больше, чем дисклинации кручения.

Характер взаимодействия дисклинации с дислокациями зависит от взаимной ориентации вектора поворота и вектора Бюргерса и расположения дислокации:

- Переползание и скольжение дислокации.

- Вращение дислокации, которое приводит к сдвигу части кристалла на угол относительно первоначального положения.

- Пересечение дисклинации движущейся дислокацией. Приводит к образованию порогов.

- Поглощение дислокации дисклинацией с образованием дисклинационно-дислокационного комплекса.

Дисклинации взаимодействуют с точечными дефектами. Вакансия притягивается к отрицательной клиновой дисклинации и отталкивается от положительной. Как и дислокации, дисклинации переползают в кристалле, поглощая или испуская точечные дефекты.

Дисклинации возникают в кристалле при пластической деформации. Источник дисклинаций аналогичен источнику дислокаций Франка – Рида.

Модель расщепляющихся дисклинаций.

- Объемное расщепление на дисклинаций меньшей мощности (рис. 20, б); в этом случае происходит локальная аморфизация области тройного стыка.

- Расщепление на менее мощные дисклинации, расположенных по границам соседних зерен (рис. 20, в).

- Л

инейное расщепление на ряд дисклинаций меньшей мощности, расположенных вдоль границы зерна (рис. 20, г).

инейное расщепление на ряд дисклинаций меньшей мощности, расположенных вдоль границы зерна (рис. 20, г).

Расщепление дисклинаций в границах раздела нанокристаллических материалов является эффективным каналом релаксации упругой энергии, оно сопровождается изменением структуры границ раздела (появлением дефектов упаковки), уменьшает вероятность зарождения микротрещин вблизи границы раздела и стимулирует зернограничную диффузию.

В целом наличие дальнодействующего поля упругих напряжений является, наряду с малым размером зерен и большой протяженностью границ раздела, основной особенностью нанокристаллических материалов.

Упрочнение нанокристаллических материалов

Уменьшение размера зерен является известным способом повышения прочностных свойств материалов. Он описывается выражением Холла-Петча:

σт = σo+k d-1/2.

Изучение зависимостей напряжение – деформация на компактированных образцах нанокристаллических Pd (d = 5-15 нм) и Сu (d = 25-50 нм) показало, что предел текучести σт нанокристаллических металлов в 2-3 раза выше, чем крупнозернистых металлов.

Однако в наноматериалах правило Холла-Петча действует до определенного предела. Так, в нанокристаллических сплавах Fe–Si–В, Fe–Со–Si–В, Fe–Сu–Nb–Si–В и Pd–Сu–Si, полученных кристаллизацией аморфных сплавов, уменьшение размера d частиц выделяющихся дисперсных фаз от 30-35 до примерно 10 нм сопровождается ростом предела текучести σт, тогда как при дальнейшем уменьшении d он снижается.

Прочность на растяжение нанокристаллических металлов в 1,5-8 раз выше, чем крупнозернистых металлов. Основной причиной этого могут быть обусловленные малым размером зерен затруднения в образовании и движении дислокаций и наличие дальнодействующего поля упругих напряжений. Пластическая деформация в наноматериалах, согласно рассмотренной выше модели, обусловлена движением дисклинаций, энергия которых в 10000 раз выше энергии дислокаций.

В целом изменение прочностных свойств материалов при переходе в нанокристаллическое состояние требует углубленного изучения.

Следует также упомянуть о сверхпластичности керамических наноматериалов. Долгое время сверхпластичность была мечтой материаловедов, разрабатывающих процессы формирования и деформирования керамики. Сверхпластичность характеризуется исключительно большим относительным удлинением материала при растяжении. Сверхпластичность керамики впервые обнаружена в 1985 году на поликристаллическом тетрагональном оксиде ZrО2, стабилизированном оксидом иттрия Y2О3. Позднее сверхпластичность наблюдали на двухфазной композиционной керамике Si3N4–SiC и других керамических материалах.

Сверхпластичность очень важна для получения изделий из керамических материалов формованием, твердофазным спеканием, горячим прессованием при достаточно низких температурах. Благодаря сверхпластичности достигается высокая точность размеров керамических изделий очень сложной формы, имеющих внутренние полости и поверхности с меняющейся кривизной.

Сверхпластичность керамики в наибольшей степени проявляется при размере зерен менее 1 мкм, причем размер зерен должен сохраняться неизменным при повышении температуры как можно дольше. Например, в нанокристаллическом компактированном оксиде магния MgO размер зерен остается почти неизменным при отжиге вплоть до температуры 800—900 К. В оксиде циркония ZrО2 рост зерен при подъеме температуры подавляется небольшими добавками Y2О3. В двухфазной керамике на основе нитрида и карбида кремния рост зерен матричной фазы подавляется благодаря дисперсионному выделению зерен второй фазы. Факторами, повышающими пластичность керамики, являются также высокоугловая разориентировка границ зерен и наличие небольшого количества межзеренной аморфной фазы. В нанокристаллическом состоянии некоторые керамические материалы, например ТiO2 становятся пластически деформируемыми уже при комнатной температуре.

7. Трансформационное упрочнение

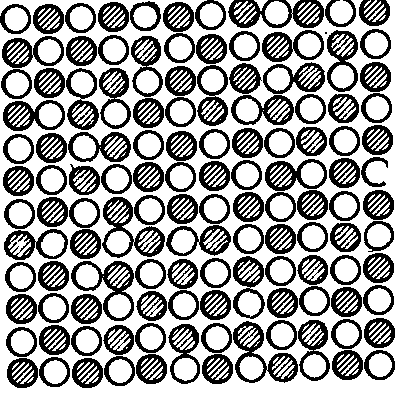

Возможность получения высокопрочной циркониевой керамики связана с открытием так называемого эффекта трансформационного упрочнения за счет контролируемого фазового перехода t-ZrO2→m-ZrO2. Сущность этого эффекта вытекает из явления полиморфизма ZrO2, возможности стабилизации высокотемпературных t- и c-фаз и мартенситного характера t→m - перехода.

Особенностью диоксида циркония является его полиморфизм. Чистый ZrO2 при комнатной температуре находится в моноклинной фазе и при нагреве испытывает фазовые превращения (рис.4).

Рис.21. Схема фазовых переходов в чистом диоксиде циркония: m-, t-, c-ZrO2 – моноклинная, тетрагональная, кубическая модификации ZrO2, соответственно

Переход t-ZrO2↔c-ZrO2 имеет диффузионную природу. Превращение m-ZrO2↔t-ZrO2 протекает по мартенситному механизму и сопровождается объемными изменениями 5–9%. Такое значительное расширение материала при охлаждении, сопровождающееся растрескиванием, не позволяет получать компактные изделия из чистого ZrO2. По этой причине практическое значение имеют только твердые растворы различных оксидов на основе ZrO2 либо механические смеси с жесткой матрицей, способной стабилизировать высокотемпературные фазы ZrO2 при низкой температуре.

Практически эффект трансформационного упрочнения реализуется в том случае, когда спеченный материал имеет в своем составе частицы t-ZrO2, способные превращаться в m-ZrO2. Возникающие при нагружении трещины распространяются в материале до тех пор, пока в их фронте не оказываются частицы t-ZrO2. Такая частица, находящаяся в сжатом (в корундовой матрице) или в когерентносвязанном с матрицей (при преобладании в составе материала c-ZrO2) состоянии устойчива к t→m - переходу даже при низких температурах. Попав в поле напряжений в вершине распространяющейся трещины, частица получает энергию, достаточную для превращения. Таким образом, энергия распространяющейся трещины переходит в энергию t→m - перехода и катастрофический рост трещины прекращается.

С открытием упрочняющего воздействия фазового t→m - перехода циркониевые керамики являются предметом многочисленных исследований. Циркониевые керамики из-за своей способности образовывать путем добавок различных оксидов и применяемых режимов выдержки при спекании и отжига часто обозначаются как «керамические стали».

8. Композиционные материалы

Различные виды композиционных материалов:

а) Упрочненные непрерывными волокнами. Максимальный эффект упрочнения (в продольном направлении относительно растягивающего напряжения). Напряжение непосредственно воспринимается волокнами (рис. 22, а);

б) Упрочненные прерывистыми волокнами. Назначение матрицы — распределить напряжение на все волокна (рис. 22, б);

в) Упрочненные нуль-мерными наполнителями. Равномерное распределение напряжений при равномерном введении частиц наполнителя в объем матрицы (рис. 22, в).

а) б) в)

Рис. 22. Виды композитов

Список литературы

- Механические свойства металлов: учебное пособие/ М. Л. Берштейн, В. А. Займовский. – М., 1979. – 495 с.

- Колачев Б.А., Елагин В.И., Ливанов В.А. Металловедение и термическая обработка цветных металлов и сплавов. – М.: МИСИС, 2005. – 432 с.

- Циммерман Р., Гюнтер К. Металлургия н материаловедение. Справ, изд. Пер. с нем. М.1 Металлургия, 1982. 480 с., (С.19-24, 90-108).

- Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали. – М.: Металлургия, 1985. – 408 с., (С. 107-117, 218-240).

- Либенсон Г.А. Производство порошковых изделий. – М.: Металлургия, 1990. – 240 с., (С.168-181).

- Бельченко Г.И., Губенко С.И. Основы металлографии и пластической деформации стали. – Вища шк. Головное изд., 1987. – 240 с., (С. 13-41, 66-110).

- Гусев А.И. Нанокристаллические материалы: Методы получения и свойства. – Екатеринбург: УрО РАН, 1998. – 178 с.,(С. 116-145).

- Батаев А.А., Батаев В.А. Композиционные материалы: строение, получение, применение: Учебник. – Новосибирск: Изд-во НГТУ, 2002. – 384 с., (С. 29-35, 112-120)

- Матренин С.В., Слосман А.И, Техническая керамика: Учебное пособие. – Томск: Изд-во ТПУ, 2004. 75 с., (С. 36-42).