Ооо «Дуко-Техник Рос», Москва, т/ф 2233846

| Вид материала | Документы |

- К совещанию по экспертным организациям, 81.78kb.

- Положение XVI международного фестиваля конкурса детского и юношеского творчества, 114.78kb.

- Список журналов и сборников для аналитической росписи в гбу РФ «Летопись журнальных, 5953.5kb.

- Гарант платеж от невыезда ж/д билеты Москва-Брест-Москва, 255.34kb.

- Гарант платеж от невыезда ж/д билеты Москва-Брест-Москва, 198.61kb.

- Наименование квалификации базовой подготовки техник, 20.23kb.

- Новые поступления 2 Сельское хозяйство 2 Общие вопросы сельского хозяйства, 225.1kb.

- Министерство здравоохранения и социального развития Российской Федерации Государственное, 408.11kb.

- Т. Д. Матвеева Международное право. Рос акад гос службы при Президенте Рос, 336.52kb.

- Р. Гриндер Д. Паттерны гипнотических техник Милтона Эриксона, 3634.76kb.

Панель управления камерой

При охлаждении с закрытыми заслонками, поверхность продукта остается влажной и не пересыхает. Процент потерь - 1,5%.

Дополнительное оснащение камеры опцией для варки паром низкого давления, позволит расширить сферы применения оборудования, а также оптимизировать производство.

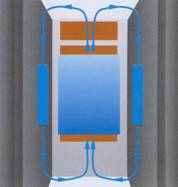

Схема циркуляции воздушного потока

Технические характеристики:

| Параметр | КИО 5000 | КИО 7500 | КИО 10000 | |

| Диапазон задания температур в камере, °С | от +1 до t окружающей среды | |||

| Количество запоминаемых программ | 40 по 30 шагов | |||

| Число оборотов вентилятора, об/мин | 1400/2800 | |||

| Потребляемая мощность (без холодильного агрегата), кВт | 8,6 | 13 | 17 | |

| Напряжение, В | 380 | |||

| Давление воды, МПа | 0,4-0,5 | |||

| Давление воздуха, МПа | 0,4-0,6 | |||

| Расход сжатого воздуха, л/ч, не более | 8 | 13 | 16 | |

| Расход воды, л/ч, не более (max) | 2000 | 3000 | 4000 | |

| Расход воды оптимальный (при t воды=14С), л/ч | 150 | 225 | 300 | |

| Холодопроизводительность, кВт | 30 | 45 | 60 | |

| * Габаритные размеры, мм: - длина - ширина - высота | 2450 1860 3010 | 3550 1860 3010 | 4650 1860 3010 | |

| Масса, кг | 1350 | 2050 | 2700 | |

| Стоимость склад Москва, Евро | Тупикового типа | 46210 | 52908 | 59600 |

| Проходного типа | 46820 | 54870 | 61560 | |

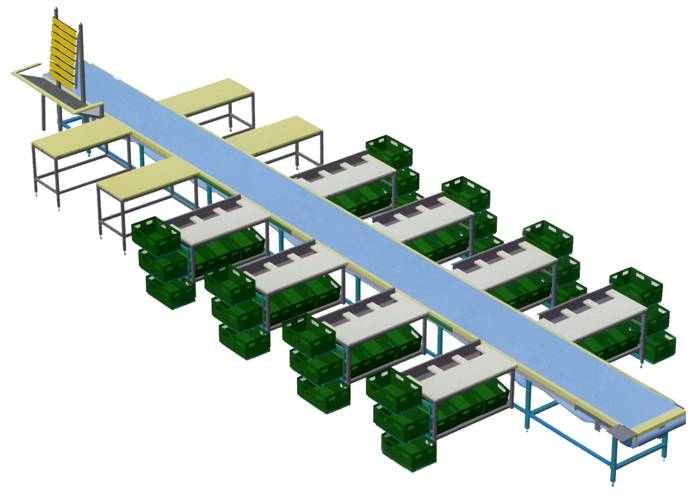

Автоматические конвейерные линии для обвалки

Назначение

Обвалочно - жиловочный конвейер предназначен для транспортировки мясного сырья в полутушах и четвертях к рабочим местам персонала с последующим отделением мяса от кости и сортовой разделки (дожиловки). Преимущество его использования, не только на крупных, но и на средних предприятиях, является максимальная оптимизация производства, увеличение производительности персонала, строгий учет входящего сырья на кости и сортового после разделки.

Компоновка

На каркасе конвейера с боковых сторон закрепляются столы со съемными столешницами, которые являются рабочими местами персонала. Съемные столешницы изготовлены из полиамида. Транспортерная лента движется по поддерживающим направляющим. Привод ленты осуществляется с помощью мотор-редуктора и приводного барабана. Скорость основной транспортерной ленты регулируется, исходя из производительности персонала. Над основной транспортерной лентой устанавливается лента для транспортирования костей, шкуры и жил. Эти отходы разделки поступают в специальный бункер, под которым находится пластиковая сборочная емкость утилизации отходов. Для удобства санитарной обработки в поддерживающей конструкции предусмотрено устройство для очистки ленты. Количество рабочих мест и габариты конвейера устанавливаются в соответствии с пожеланиями Заказчика.

Принцип работы

Мясо на кости в подвешенном состоянии поступает к приемному конвейерному столу для грубой разделки на крупные куски. Полутуши КРС целесообразно разделывать на две части в подвешенном состоянии. Далее с помощью ленточной пилы на приемном столе идет распиловка на лопаточную, среднюю и бедренную части. С помощью конвейера крупные части полутуш транспортируются к рабочим местам обвальщиков для отделения мяса от кости. При этом крупные куски мяса могут направляться либо на дальнейшую обработку, либо складываются в ящики (тип Е2) уже непосредственно для дальнейшего использования в производстве или на продажу, как свежее мясо.

Кость, шкура и другие отходы обвалки отводятся с помощью дополнительного конвейера, который находится выше основной линии, и тоже могут подлежать учету или контролю по качеству обработки.

Крупные куски мяса, отделенного от кости, на конвейерной ленте поступают к следующим рабочим местам для сортовой разделки и дожиловки. Как правило говядина сортируется персоналом в четыре ящика Е2, а свинина в шесть, которые находятся в строго определенных местах возле рабочего разделочного стола. По мере их наполнения, ящики поступают к месту учета и регистрации, а на их место поступают пустые. На пульте учета проводится разделение между мясом для переработки и большими кусками для деликатесной группы, которые могут непосредственно поступать на участок посола и массирования. Мясо для переработки поступает в последствии в машинный зал для измельчения на волчках и куттерах. Мясо для складского хранения или продажи также регистрируется и распределяется по своим местам складирования.

Система автоматизированного учета разделки и распределения сырья

Система предназначена для централизованного оперативного сбора информации и приведения ее в удобный для анализа вид. Для обеспечения работы системы к ней необходимо подключить весы в трех технологических точках:

1.Взвешивание входящего сырья, а также ввод технологической программы по виду (КРС, свинина и т. д.).

2.Взвешивание костей или в целом отхода производства.

3.Взвешивание мяса после разделки, ввод сорта и номера стола разделки.

Система автоматизированного учета полностью контролирует производительность конвейерной линии по выработке мяса во времени относительно каждого рабочего места и обеспечивает формирование отчетов за смену, неделю, месяц.

При дополнительном оснащении системы контроля необходимыми устройствами, она может выполнять следующие функции:

- диагностику работу оборудования;

- контроль расхода воды и электроэнергии;

- контроль доступа персонала в производственный цех.

Информационные уровни системы функционируют параллельно и независимо, чем обеспечивается ее «живучесть» и исключается потеря данных при возможных отказах. Оператор может наблюдать технологический процесс на персональном компьютере в удобном для анализа и восприятия виде.

Технические характеристики

| Длина min, мм | 6500 | |

| Длина max, мм | 6500 + 3400 х n (n – количество рабочих мест) | |

| Габариты рабочего стола, мм | 1350х650 | |

| Лента | Гусеничная пластиковая | |

| Ширина ленты, мм | 800 | |

| Скорость транспортировки, м/мин | 2-12 | |

| Двигатель: | Мощность, кВт | 1,1 |

| Напряжение, В | 380 | |

| Стоимость склад Москва, Евро | | |

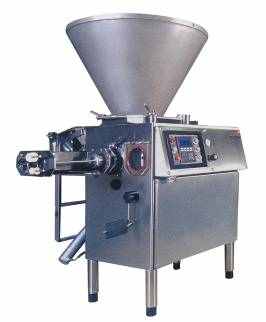

Промышленные вакуумные шприцы D

UCO

UCOЭто воплощение передовой инженерной мысли с учетом самых высоких требований специалистов-технологов мясоперерабатывающей промышленности. При производстве вакуумного шприца DUCO, кроме немецких технологий, используется комплектация от лучших мировых производителей:

Область применения

Промышленный вакуумный шприц DUCO предназначен для наполнения всех сортов и видов колбасных изделий в режимах порционированияи работы с перекрутчиком. Не составляют исключения и колбасы, приготовленные на основе структурных, жидких и низкотемпературных фаршей. Шприц DUCO совместим со всеми видами клипсаторов от любых фирм-производителей и может быть использован как самостоятельное оборудование, так и в составе комплексных линий.

С

истема подачи фарша

истема подачи фаршаБлагодаря мощной и производительной системе подачи без труда обеспечивается точная дозировка и безупречное наполнение не только пастообразного колбасного фарша, но и вязких масс при производстве сырокопченых колбас.

Основными достоинствами системы подачи являются:

- шнековая система в виде сдвоенной винтовой пары, бережно перемещающая фарш от бункера к цевке и обеспечивающая четкую, несмазанную картину среза продукта;

- 2 варианта винтовых пар – без зазора (для сырокопченых, полукопченых и ветчин) и с зазорами для миксерования (для варёных колбас, сосисок, сарделек и т.д.)

- вакуумная система, устраняющая воздушные поры и раковины по всему объему фарша

- подмешивающие устройство – заборная спираль;

- минимальное транспортировочное расстояние, что позволяет избежать нагревания фарша;

Параметры мощности и точности

Приводная система вакуумного шприца DUCO выполнена на основе мощных высокоскоростных серводвигателей фирмы MITSUBISHI без использования муфт сцепления и подчинена компьютерному управлению. Точность работы сервопривода обеспечивает минимальную погрешность дозирования - не более 2%.

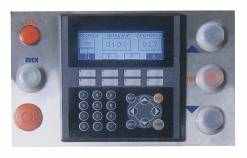

Микропроцессорная система управления

Пульт управления размещен в поле зрения оператора с учетом требований эргономики и представляет собой сенсорный монитор. Основным удобством сенсорного пульта управления является отсутствие кнопок, как отдельных электрических деталей. Кнопки управления выводятся на сенсорный монитор в электронном виде и приводятся в действие одним касанием.

С

помощью микропроцессорной системы управления обеспечивается прямой доступ к важнейшим параметрам технологического процесса, а также установка режимов работы. Скорость подачи фарша регулируется от 0 до 200%. Электронная система порционирования имеет диапазон регулирования дозы от 25 до 10 000 гр. Регулируемое время пауз между порциями, управление работой шприца по количеству колбасных батонов ли по количеству порций сосисок. Ввод наименования продукции с программой наполнения, индикация продукта. Выявление неисправностей с выводом на пульт управления с сервисной информацией.

помощью микропроцессорной системы управления обеспечивается прямой доступ к важнейшим параметрам технологического процесса, а также установка режимов работы. Скорость подачи фарша регулируется от 0 до 200%. Электронная система порционирования имеет диапазон регулирования дозы от 25 до 10 000 гр. Регулируемое время пауз между порциями, управление работой шприца по количеству колбасных батонов ли по количеству порций сосисок. Ввод наименования продукции с программой наполнения, индикация продукта. Выявление неисправностей с выводом на пульт управления с сервисной информацией.Г

лубокий вакуум

лубокий вакуумОдним из основных узлов шприца DUCO является мощный вакуумный насос фирмы BUSCH. Степень вакуумирования плавно устанавливается в пределах от 0 до 99%, в зависимости от консистенции фарша. Поплавковый клапан находится в поле зрения оператора, что позволяет избежать засорения вакуумной системы.

Дополнительное вакуумирование с помощью 4-х каналов, выполненных в гильзе вытеснителя.

Комплектация шприца.

В комплект шприца DUCO входят:

- цевки диаметром: - 12, 20, 30, 40 - для прямой набивки колбас;

- 11, 15, 19 - для полуавтоматического перекручивания сосисок и сарделек в натуральной оболочке;

- 11, 15, 19 - для полуавтоматического перекручивания сосисок и сарделек в натуральной оболочке;

- 11, 15 - для автоматического перекручивания сосисок и сарделек в искусственной оболочке диаметрами 22мм и 32мм соответственно.

- рассекатели воздуха в фарше диаметром – 8, 11, 25 мм;

- лабиринт;

- шнеки – шаг 48;

- винт – шаг 48;

- винт – шаг 72 ( дополнительный заказ);

- перекручивающее и поддерживающие устройство;

- комплект ключей;

- съемник для гильзы;

- быстро изнашиваемые запасные части.

Технические характеристики

| Производительность набивки: | ||

| - насос, л/час | 5990 л/час | |

| - вареных колбас в оболочке 65мм, кг/час | 3000 кг/час | |

| - копченых колбас в оболочке 45мм, кг/час | 2400 кг/час | |

| Давление наполнения, бар | до 40 бар | |

| Вес порции, гр | 5 - 10000 | |

| Скорость порционирования | ||

| С тремя оборотами перекрутки: | | |

| - порций в минуту – 25 гр | 340 | |

| - порций в минуту – 50 гр | 310 | |

| - порций в минуту – 100 гр | 240 | |

| - порций в минуту – 200 гр | 160 | |

| Число оборотов перекрутки на порцию | 0-10 | |

| Вакуумметрическое давление, МПа | до - 0,09 | |

| Объем бункера, л | 250 | |

| Габаритные размеры, мм | ||

| | С гидравлическим подъемником | Без гидравлического подъемника |

| - длина | 2445 | 1740 |

| - ширина | 1390 | 977 |

| - высота | 2915 | 1935 |

| Занимаемая площадь, м2 | 4,65 | 1,3 |

| Вес, кг | 780 | 660 |

| Установленная мощность, кВт | 8,1 | 6 |

| Стоимость склад Москва, Евро | 37800 | 33100 |

Стоимость оборудования указана с учетом стоимости проведения пуско-наладочных работ специалистами фирмы «Дуко-Техник» на вашем предприятии (без стоимости проезда, питания и проживания).

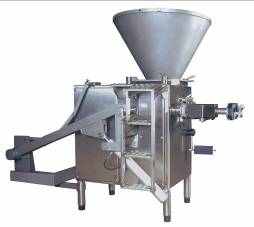

Волчок (мясорубка) MG-130

Назначение

В

олчок MG-130 предназначен для измельчения бескостного жилованного мяса и мясопродуктов при производстве фаршей для колбасных и других мясных изделий, охлаждение до t = - 5ºС.

олчок MG-130 предназначен для измельчения бескостного жилованного мяса и мясопродуктов при производстве фаршей для колбасных и других мясных изделий, охлаждение до t = - 5ºС. Спец. заказ – измельчение мороженого мяса при t = -18ºС.

Исполнение

Все элементы волчка MG-130, соприкасающиеся с мясными продуктами выполнены из нержавеющей стали. Двигатель двухскоростной с числом оборотов 725/1445 об/мин. Редуктор обеспечивает бесшумную работу с отсутствием вибрации. В конструкции волчка установлен 2-х скоростной рабочий шнек, корпус которого нержавеющий с закаленными рабочими поверхностями. Режущая решетка диаметром 130 мм.

В приемном бункере установлен перемешивающий шнек. Для сборки и разборки рабочего шнека с комплектом приемных решеток и ножей установлен рычаг-выталкиватель, который приводится в движение ручкой, установленной под пусковыми кнопками.

Волчок укомплектован решетками диаметром: 2, 3, 5, 8, 12, 16 мм.

В комплект поставки входит сепаратор дожиловщик.

По желанию заказчика может быть установлено загрузочное устройство.

Технические характеристики:

| Производительность по мясу, кг/час | 3200, с диаметром решетки 3 мм |

| Вместимость загрузочного бункера, литров | 250 |

| Установленная мощность, кВт | 17,8 |

| Напряжение, В | 380 / 220 |

| Габаритные размеры, мм Длина Ширина Высота | 950 1140 1400 |

| Масса, кг | 600 |

| Стоимость склад Москва, Евро | 17750 |

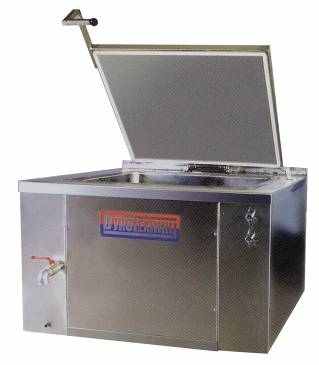

Котел варочный NOVOTERM

Н

азначение

азначениеКотел предназначен для варки колбас, окороков, субпродуктов, мясопродуктов, печени, мясных и костных бульонов.

Исполнение

Котел NOVOTERM изготовлен полностью из нержавеющей стали. Герметичная теплоизолированная конструкция котла обеспечивает экономичное использование энергоресурсов и долговечность в процессе эксплуатации.

Электрический обогрев обеспечивается нержавеющими ТЭНами, которые вмонтированы под дно котла в изолированной масляной ванне. Герметичная крышка котла NOVOTERM фиксируется пружиной в любом положении, что исключает возможность случайного закрытия под собственным весом в момент загрузки и выгрузки продукта.

Микропроцессорное управление позволяет контролировать:

- температуру воды в котле

- температуру внутри продукта

- время процесса

Время набора температуры воды от 200с до 800С составляет 1 час 20 минут.

Технические характеристики

| | NOVOTERM 400 | NOVOTERM 600 |

| Полный объем ванны, л | 437 | 630 |

| Рабочий объем ванны, л | 400 | 600 |

| Внутренние размеры ванны, мм | 1120*900*460 | 1570*900*460 |

| Мощность, кВт | 26 | 40 |

| Габаритные размеры, мм | 1520*1300*970 | 1970*1300*970 |

| Стоимость склад Москва, Евро | 13318 | 14952 |

Термоусадочная установка TERMOPAK

Установка предназначена для завершающей операции обработки упаковки пищевой продукции в автоматическом режиме в среде подогретой воды.

Рабочий процесс на установке включает в себя загрузку подготовленных к усадке упаковок продуктов на подъемный стол и кратковременное на 2 сек. погружение в водяную ванну.

Управление установкой и регулирование температуры в водяной ванне можно осуществлять с панели управления, расположенной на лицевой стенке.

Контроль температуры завершения цикла осуществляется в автоматическом режиме.

Образцы продукции

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Продолжительность цикла обработки | до 2 сек |

| Диапазон регулирования температуры | до +920С |

| Рабочая температура воды, 0С | от +700С до +920С |

| Рабочий объем ванны, мм Длина Ширина Глубина | 400 600 300 |

| Габаритные размеры установки, мм | 600*740*1390 |

| Масса установки без воды, кг | 101 |

| Стоимость со склада в г.Москва, Евро | 4614 |