Классификация рабочих инструментов

| Вид материала | Документы |

- Справочник работ и профессий рабочих Выпуск 63 Разделы: "Общие профессии производства, 6962.99kb.

- Работа по развитию и популяризации инструментов фондового рынка, 26.97kb.

- Профессиональная ориентация обучающихся школы с обучающимися 4-6 классов на тему: «Писатель», 57.15kb.

- А. Е. Стешков методология проектирования металлорежущих инструментов, 74.74kb.

- Экзаменационные вопросы по курсу «Организация, нормирование и оплата труда на предприятиях, 24.16kb.

- Учебный план № п/п Наименование дисциплины Всего акад часов, 57.77kb.

- Задачи дисциплины: выяснить экономическую сущность производных финансовых инструментов,, 15.58kb.

- Вопросы по курсу «Сети ЭВМ и телекоммуникации», 90.05kb.

- Профессиональная ориентация и популяризация рабочих профессий в условиях дефицита профессиональных, 101.39kb.

- Существуют два основных варианта набора средств проведения политики занятости: активный, 124.13kb.

Классификация рабочих инструментов

Большое разнообразие горных машин, их исполнительных органов и способов разрушения массива угля и горных пород предопределило и большое разнообразие рабочих инструментов. Разработан и предложен целый ряд классификаций рабочего инструмента, в основу которых положены различные признаки: назначение, область применения, конструктивные особенности и др. Как правило, такие классификации носят частный характер и будут рассмотрены применительно к конкретным типам горных машин. Здесь же приведем лишь общую классификацию рабочих инструментов горных машин, в основу, которой положен наиболее важный признак - способ разрушения угля и горных пород. По этому признаку все рабочие инструменты горных машин подразделяются на следующие типы: режущие, дробящие, раздавливающие, комбинированные и отбойные.

Режущий инструмент отделяет стружку от массива в результате постоянного статического воздействия и перемещения. К режущему инструменту относятся резцы выемочных и проходческих комбайнов, буровых машин. Режущий инструмент имеет простую конструкцию, дешев в изготовлении и получил наибольшее распространение. Процесс резания характеризуется наибольшей производительностью и невысокой энергоемкостью. Однако значительный удельный вес трения при резании существенно ограничивает область применения резцов (они не пригодны для разрушения крепких и абразивных пород).

Дробящий инструмент внедряется в массив под действием ударной нагрузки. Под лезвием инструмента при этом происходит дробление породы, и образуется лунка. После каждого удара инструмент перемещается в новое положение. Целички породы между лунками скалываются. К дробящему инструменту относятся коронки перфораторов и долота станков ударного бурения. Так как затраты энергии на трение у дробящего инструмента значительно меньше, чем у режущего, и процесс затупления происходит медленнее, то дробящий инструмент применяется для разрушения крепких пород. Сам способ разрушения более энергоемок, чем резание, процесс носит прерывистый характер и, следовательно, менее производителен, поэтому применяется главным образом для бурения шпуров и скважин.

Раздавливающий инструмент по принципу воздействия на разрушаемую породу отличается от дробящего статическим приложением нагрузки. Раздавливающий инструмент характеризуется непрерывностью процесса разрушения, низкими затратами энергии на трение, что позволяет применять его по крепким абразивным породам. Однако статическое вдавливание требует больших осевых усилий, поэтому машины с таким инструментом имеют большую массу и габариты. К раздавливающему инструменту относятся шарошки всех видов. Шарошечный инструмент применяют для бурения скважин, используют его и на проходческих комбайнах.

Комбинированный инструмент характеризуется тем, что его рабочий процесс сочетает в себе свойства рассмотренных выше инструментов. Примером комбинированного инструмента могут служить коронки вращательно-ударного действия бурения, которые осуществляют разрушение и резанием, и дроблением. Такое сочетание различных способов разрушения обеспечивает разрушения пород средней крепости и крепких при более высокой производительности.

К отбойному инструменту относятся стальные пики отбойных молотков и рабочий инструмент гидроударников.

3. Режущий инструмент выемочных машин

Элементы и параметры резцов. Режущие инструменты отличаются многообразием, обусловленным как различием машин и исполнительных органов, для которых они предназначены, так и разным конструктивным их исполнением.

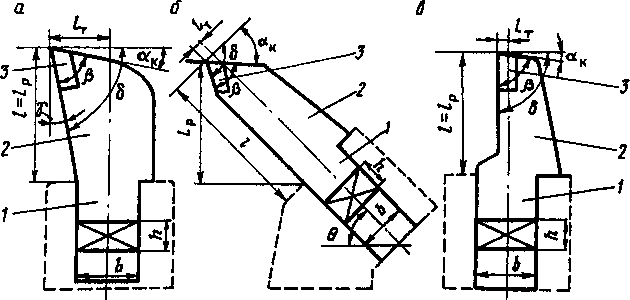

Современные резцы выемочных машин подразделяют на радиальные, тангенциальные и радиально-торцевые (рис. 1.1). Ось державки

Рис. 1.1 Основные виды резцов:

2. ГОРНЫЕ МАШИНЫ ДЛЯ ДОБЫЧИ ПОЛЕЗНЫХИСКОПАЕМЫХ

2.1. ОЧИСТНЫЕ КОМБАЙНЫ

2.1.1. Общие сведения

Очистной комбайн предназначен для одновременного выполнения двух операций технологического процесса добычи полезного ископаемого: отделение его от массива и дробление на транспортабельные куски, погрузка на забойный конвейер или другое доставочное средство

На крутых пластах, где уголь доставляется вдоль забоя под действием собственного веса, комбайнами производится только отделение угля от массива и его дробление.

Требования, предъявляемые к современному очистному комбайну, определяются, с одной стороны, требованиями, предъявляемыми к его отдельным узлам и механизмам, а с другой - требованиями, обусловленными совместной работой комбайна с другими машинами очистного забоя — конвейером, крепью и др.

Комбайн должен обеспечивать механизированную отбойку угля любой крепости и вязкости на всю вынимаемую мощность пласта, полную погрузку угля на забойный конвейер, высокую производительность, хорошую сортность угля, минимальное пылеобразование и эффективное пылеподавление, низкую энергоемкость, высокую надежность в работе; ширина захвата комбайна должна соответствовать шагу передвижки крепи и конвейера. Комбайн должен обеспечивать самозарубку в угольный пласт или механизированную подготовку ниш.

В комбайнах должно быть предусмотрено автоматическое регулирование скорости подачи и надежное предохранение механизма подачи, двигателя и редукторов от перегрузок.

Технические параметры комбайна должны соответствовать ГОСТ ]11986-73 "Комбайны очистные узкозахватные".

В настоящее время нет единой классификации очистных комбайнов. Многообразие их конструкций предопределило и многообразие частных классификационных признаков (например, тип исполнительного органа, тип механизма подачи, вид применяемой энергии и т.д.). Эти классификационные признаки будут рассмотрены при)изучении отдельных узлов и механизмов комбайнов Здесь же приведем классификацию только по общим признакам, определяющим область применения тех или иных комбайнов, и технологическую схему их работы.

Основным таким признаком является ширина захвата. По ширине захвата комбайны подразделяют на узкозахватные (с захватом до 1м) и широкозахватные (с захватом более 1 м).

По мощности пластов принято следующее условное разделение комбайнов: для тонких пластов (мощностью до 0,8 м); для маломощных пластов (0,8-1,5 м); для пластов средней мощности (!.5-3,5 м) мощных (более 3,5 м) пластов.

По углу падения пластов разделяют очистные комбайны для пологих пластов (с углом падения до 35°) и комбайны для крутых настов (с углом падения свыше 35°).

По технологической схеме работы различают комбайны, работающие по односторонней, двусторонней и челноковой схемам.

Комбайны одностороннего действия осуществляют выемку угля при движении в одном направлении с последующим холостым перегоном в исходное положение для начала выемки угля.

Комбайны двустороннего действия производят выемку угля без холостого перегона, однако после снятия каждой полосы угля комбайн разворачивается на 180° в нишах, подготовленных по концам лавы, после чего начинают выемку очередной полосы угля при движении в обратном направлении.

Челноковые комбайны осуществляют выемку угля при движении в обе стороны без каких-либо дополнительных маневров.

Следует отметить, что особенности горно-геологических условий, тип забойного конвейера и крепи накладывают отпечаток на схему работы комбайна. Например, в тех случаях, когда при прямом ходе Комбайна не обеспечивается полная погрузка угля на конвейер, челноковые комбайны работают с холостым перегоном для зачистки язвы. Иногда, при большой мощности пласта, при прямом ходе комбайна выемка ведется не на полную мощность, у почвы пласта оставляется пачка угля, а при обратном ходе комбайна одновременно Производится выемка оставшейся пачки угля и зачистка язвы.

Несмотря на разнообразие конструкций очистных комбайнов, все они включают в себя следующие основные узлы и механизмы:

1) исполнительный орган;

2) погрузочный орган;

3) механизм подачи;

4) передаточные механизмы; силовое оборудование; гидравлическую систему;

5) силовое оборудование;

6) гидравлическая систему;

7) средства борьбы с пылью.

В таком порядке ниже рассматриваются конструктивные особенности основных узлов и механизмов очистных комбайнов

Исполнительные органы очистных комбайнов

Назначение, предъявляемые требования и классификация.

Исполнительный орган очистного комбайна предназначен непосредственно для отбойки (отделения) угля от массива и дробления его на транспортабельные куски. Некоторые исполнительные органы (например, шнековые, буровые) кроме того, производят погрузку угля на забойный конвейер.

К исполнительным органам очистных комбайнов предъявляют следующие основные требования:

1) обеспечение максимально возможной производительности в данных горно-геологических и горнотехнических условиях;

2) разрушение массива с минимальными энергоемкостью, измельчением угля и пылеобразованием;

3) возможность регулирования по мощности пласта и по гипсометрии почвы и кровли;

4) возможность осуществлять самозарубку;

5) высокий механический к.п.д.;

6) осуществление погрузки разрушенного угля на забойный конвейер;

7) отсутствие чрезмерных динамических нагрузок;

8) простота конструкции, высокая прочность и надежность, удобство в обслуживании и эксплуатации

Основным классификационным признаком исполнительных органов является их конструктивное исполнение. По конструкции все исполнительные органы очистных комбайнов подразделяются на четыре основных типа: баровые (цепные), барабанные, шнековые и буровые.

В некоторых комбайнах применяются комбинированные рабочие органы, сочетающие в себе, например, ценные и барабанные, цепные и буроскалывающие, буроскалывающие и барабанные и др.

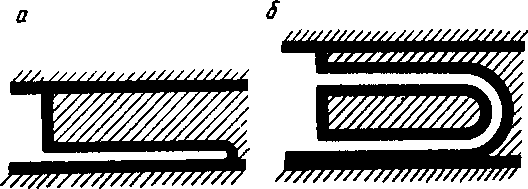

Цепные исполнительные органы. Характерной особенностью цепного исполнительного органа является резание угля во врубовой щели большим числом резцов с малыми параметрами разрушения. Поэтому из врубовой щели выходит до 80% штыба (фракций угля размером менее 6 мм). Цепной рабочий орган (цепной бар) состоит из режущей цепи и направляющей рамы, которая служит для направленного движения цепи и удержания ее у забоя. Форма направляющей рамы определяет форму бара. В настоящее время на очистных машинах применяется в основном два типа цепных рабочих органов: плоские и кольцевые. Соответствующие этим типам рабочих органов врубы в массиве угля показаны на рис.2.1.

Рис. Основные типы врубов: а – плоский; б – кольцевой.

Рис . Плоский цепной рабочий орган врубовой машины

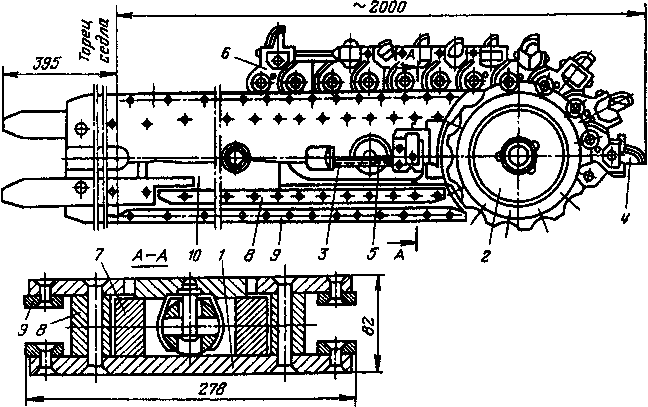

Плоский цепной рабочий орган (рис.2.2) представляет собой клёпаную или сварную конструкцию, состоящую из нижней 1 и верхней 10 плит и продольных брусьев 8. Вместе с накладками 9 такая конструкция образует направляющий ручей, в котором располагается режущая цепь 6, оснащенная резцами 4. Направляющая рама надевается на коренной брус 7, который крепится к седловине редуктора режущей части и вместе с которой цепной рабочий орган может поворачиваться в плоскости пласта на угол до 180°.

Механизированные крепи

Общие сведения и классификация

Работы по созданию передвижных крепей начаты в нашей стране в 30-х годах - раньше, чем в других странах. В 1935 г. впервые в мировой практике на шахте "Сулюкта" в Средней Азии был опробован оградительный щит - "галерея" И.А.Журавлева. Обрушение пород кровли должно было происходить с использованием пласта угля как посадочного средства, а передвижение щита к забою под действием веса обрушенных пород. Надежды на такой способ обрушения кровли и передвижки щита не оправдались, так как кровля обрушалась со значительным опережением забоя, а сам щит не передвигался. Опытные работы со вторым образцом щита, имеющим принудительную подачу на забой с помощью гидродомкратов, расположенных в штреках, также не увенчались успехом. Однако, эти работы дали представление о поведении кровли в забое с оградительной крепью, выявили необходимость снабжения оградительной крепи поддерживающим призабойную полосу кровли перекрытием для обеспечения обрушения кровли без нарушения самого пласта и эффективными средствами подачи крепи на забой, расположенными непосредственно в забое.

Разработка механизированных крепей была возобновлена 1946 г. В 1947 г. Л.А.Зиглиным и А.И.Гиллером на основе довоенного опыта применения галереи Журавлева была предложена новая конструкция механизированной крепи Щ-48. В последующие годы был сконструирован, изготовлен и испытан целый ряд механизированных крепей типа Щ. Эти крепи имели средства для поддержания кровли, базой являлось сплошное основание, ограждение предохраняло рабочее пространство от проникновения обрушенных пород. Каждая секция крепи имела в своем составе гидростойку постоянного сопротивления с несущей способностью не ниже 0,5 МН.

В 1947-1948 гг. коллективом работников Киселевского завода горного машиностроения "Гормаш" по предложению инженеров Т.Ф.Горбачева, В.И.Воробьева, И.С.Патрушева и Ф.П.Куфарева были разработан, изготовлен и испытан в забое длиной 21 м, мощностью пласта 0,95-1,1 м и углом падения 22-25° на шахте "Капитальная в Кузнецком бассейне струговый агрегат "Кузбасс-1" (АК-1) с поддерживающей гидрофицированной крепью. Модернизированным образец агрегата "Кузбасс-2" (АК-2) был разработан Кузнецким филиалом института Гипроуглемаш и испытан в тех же условиях лаве длиной 80 м.

Экспериментальные работы над агрегатами типа "Кузбасс"впервые в горной практике доказали принципиальную возможность работы в условиях лавы гидрофицированной крепи с использованием в гидросистеме высокого давления и передвижки с остаточным подпором.

В 1963 г. Гипроуглемаш начал проектирование очистного агрегата А-2 для отработки пологих пластов мощностью 0,85-1,35 м.Разрабатывались струговый и комбайновый варианты агрегата, главными конструкторами которых соответственно являлись А Л.Туричи Б.К.Мышляев, а главным конструктором крепи агрегата был В.К.Смехов. Особенность механизированной крепи агрегата - раз-деление ее на забойную и посадочные гидрофицированные секции Промышленные испытания образцов А-2С и А-2К на шахтах Донецкого и Кузнецкого бассейнов доказали их работоспособность и правильность реализованных новых в горной технике решений. Вместе с тем не удалось найти решения, обеспечивающего надежную работу забойной крепи при проявлении вывалов кровли Работы над агрегатами А-2С и А-2К были прекращены, однако положительные конструктивные решения позднее были использованы в других комплексах, агрегатах и механизированных крепях.

Параллельно с разработками Гипроуглемаша группа работников угольной промышленности Подмосковного бассейна в составе Л.А.Зиглина, П.Д.Романова, П Н.Пермякова и других продолжала работы по совершенствованию щитовых механизированных крепей ими была создана механизированная гидравлическая передвижная крепь "Мосбасс" (КМ1, КМ2, КМЗ). Эта конструкция крепи включала в свой состав секции, оснащенные гидростойками постоянного сопротивления. Передвижка секций осуществлялась гидродомкратами двойного действия. Секции были шарнирно связаны между собой по основаниям, что обеспечивало удовлетворительную приспособляемость крепи к изменяющейся гипсометрии пласта вдоль лавы Лавокомплект крепи являлся сравнительно жесткой в горизонтальной плоскости системой Эта конструкция крепи оказалась работоспособной. Уже в 1960 г в различных бассейнах страны[ работало около 80 механизированных крепей типа "Мосбасс"] Естественно, что первые механизированные крепи создавались[ без достаточной научной основы Рекомендации по выбору основных[ параметров механизированных крепей составлялись по результатам[ шахтных исследований в лавах с индивидуальной крепью. По мере накопления опыта применения механизированных крепей углублялись экспериментальные и аналитические исследования процессов взаимодействия крепей с боковыми и обрушенными[породами Большой объем исследований был выполнен ВНИМИ,

ИГД им А.А Скочинского, ПНИУИ, ДонУГИ, Гипроуглемашем и другими институтами. С.Т.Кузнецовым, А.А.Орловым, В.Т. Давидянцем, Л А. Зиглиным, Б.К. Мышяевым, В.Л.Поповым, Ю.Л. Худиным, А.В.Топчиевым, Г.И. Ягодкиным и большой группой других ученых был выявлен механизм взаимодействия механизированных крепей с боковыми породами, что позволило к концу 50-х годов сформулировать основные эксплуатационные требования к механизированным крепям. В обобщенном виде они имели следующее содержание:

механизированные крепи должны найти применение в различных горно-геологических условиях с обеспечением поддержания и управления кровлей полным обрушением с предотвращением "заколов",обрезов, вывалов породы в призабойной полосе, проникновения пород в лаву при передвижке крепи, с созданием удобного и безопасного пространства для перемещения людей по лаве;

секции агрегатированной механизированной крепи должны иметь собственные средства передвижения, которые могут быть использованы также для передвижки забойного конвейера, являющегося единой базой;

в конструкциях механизированных крепей должна предусматриваться повышенная, а при слабой непосредственной кровле и полная ее затяжка перекрытиями, включая зону, поддерживаемую призабойными козырьками;

секции механизированной крепи должны иметь податливость не только по мощности, но и в плоскости пласта, а также обладать геометрической неизменяемостью в разгруженном состоянии;

механизированные крепи должны быть полностью гидрофицированы.

Приведенные эксплуатационные требования явились основой для дальнейших работ по созданию первого поколения механизированных крепей.

В 60-х годах Гипроуглемашем, Мосбассгипрогормашем, ПНИУИ, Донгипроуглемашем, Узловским машиностроительным заводом им.И.И.Федунца, Дружковским машиностроительным заводом им.50-летия Советской Украины, Киселевским машиностроительным заводом им. И.С.Черных создается большая группа механизированных крепей, предназначенная для широкой гаммы горно-геоло-гических условий залегания пологих и наклонных пластов.

Механизированные крепи типов МК-97, М-87, М-100, М-101,"Донбасс", М-81, ОМКТ, ОМКТМ, ОКП, МК и ряд других явились теми конструкциями, которые сыграли решающую роль в техническом перевооружении предприятий угольной промышленности. На Iянваря 1975 г комплексы с механизированными крепями применялись в 867 забоях. За 1974 г. ими было добыто 198,1 млн.т, что составило 54,1 % общей добычи угля на пологих и наклонных пластах. Нагрузка на очистной забой, оборудованный крепью, в среднем составила 865 т в сутки. Работы по созданию первого поколения механизированных крепей были практически завершены.

В настоящее время механизированная крепь представляет собой горную машину, предназначенную для механизации процессов крепления, управления кровлей и передвижки става забойного конвейера или базы вместе с выемочной машиной. Механизированная крепь состоит из самопередвигающихся секций, располагается по всей длине очистного забоя и оснащена объемным гидроприводом.

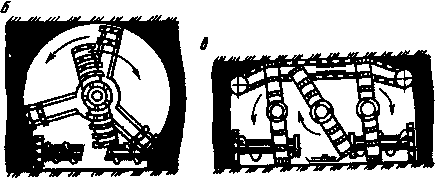

Механизированные крепи целесообразно классифицировать по функциональному назначению, структурной схеме и технологическим критериям.

По функциональному назначению (рис 2 62) механизированные крепи разделяют на поддерживающие, поддерживающе-оградительные, оградительно-поддерживающие и оградительные. Разделение крепей по функциональному назначению осуществляется по конструктивным признакам (наличие или отсутствие поддерживающих и оградительных элементов и по соотношению проекций на почву пласта поддерживающих и оградительных элементов, которые определяют их роль в создании рабочего пространства в лаве.

Рис. 2.62. Схемы механизированных крепей

По структурной схеме механизированные крепи подразделяются на комплектные и агрегатированные.

Под комплектной крепью понимается крепь, в которой две или более секций связаны между собой в комплект при помощи гидродомкратов передвижки, при этом комплекты не имеют связи между собой и с другим оборудованием лавы (забойным конвейером или базовой балкой).

Под агрегатной крепью понимается крепь, все секции которой кинематически связаны между собой через базовую балку или конвейер посредством гидродомкратов передвижки. В ряде случаев функцию базы выполняет система связей, при помощи которых секции соединяются между собой непосредственно. Такая схема связей характерна для механизированных крепей, предназначенных для крутых пластов.

Под технологическими критериями понимается способ перемещения всей крепи и последовательность перемещения структурных элементов.

По способу перемещения всей крепи их подразделяют на фронтальные (непрерывное или цикличное перемещение) и фланговые (волновое перемещение от конвейерного или вентиляционного штрека).

По последовательности перемещения структурных элементов крепи подразделяют на осуществляющие последовательное, шахматное и групповое перемещение. Наибольшее распространение имеют механизированные крепи, совершающие последовательное перемещение. Шахматное и групповое перемещение применяется в основном при струговой и фронтальной выемке.

Рассматривая последовательную схему передвижки необходимо отметить, что расположение секций относительно конвейера может осуществляться (в зависимости от типа комплекса) по заряженной и незаряженной схемам. В первом случае в исходном положении секция удалена от става забойного конвейера на величину хода домкрата передвижки и после прохода комбайна может быть незамедлительно передвинута. Во втором случае в исходном положении секция придвинута к ставу конвейера и может быть передвинута только после прохода комбайна и передвижки става конвейера "волной".

Основной структурной единицей механизированной крепи является секция. Секции могут быть одностоечными, рамными и кустовыми (рис.2.63), последние из которых характеризуются повышенной боковой устойчивостью. Секции механизированных крепей, имеющие силовую связь перекрытия с основанием, считаются щитовыми независимо от числа гидравлических стоек. Эти секции оснащаются выдвижными бортами с целью максимального перекрытия межсекционных зазоров. Последний тип секций получает все большее распространение.

Требования, предъявляемые к механизированным крепям, можно сформулировать следующим образом*

механизированная крепь должна отвечать требованиям безопасности, обеспечивать поддержание кровли в призабойном про-

Рис. 2.63. Конструктивные схемы секций:1 - перекрытие; 2 - стойки; 3 - основание

странстве лавы, управление кровлей, защиту рабочего пространства от проникновения пород и передвижку забойного конвейера или базы комплекса вместе с выемочной машиной;

механизированная крепь должна обеспечивать расчетную скорость крепления лавы, соответствующую заданной производительности комплекса или агрегата, работу в правом и левом забоях, совместную работу с крепью сопряжения;

механизированная крепь должна обладать высокой продольной и боковой устойчивостью в распертом и разгруженном состоянии, а также в процессе передвижки и обеспечивать направленную передвижку секций относительно базы;

номинальное расстояние от забоя до передней кромки перекрытия секции крепи в исходном положении не должно превышать 300мм, сопротивление секции крепи на конце забойной консоли должно быть не менее 25 кН/м, давление на почву не более 0,8 и 3,5 МПа при слабых и крепких породах почвы соответственно;

механизированные крепи должны быть приспособлены к автоматизации и иметь в своем составе диагностическую аппаратуру.

Конструктивные элементы механизированных крепей

Основные конструктивные элементы секций механизированных крепей (см. рис. 2. 62) в наиболее общем случае включают в свой состав гидравлические стойки / (несущие элементы), гидравлические

213

ГОРНЫЕ МАШИНЫ ДЛЯ ПРОВЕДЕНИЯ ВЫРАБОТОК

Процессы проведения горных выработок подразделяются на основные и вспомогательные.

Основными технологическими процессами являются разрушение, погрузка и траспортирование породы или полезного ископаемого и возведение постоянной крепи Они выполняются непосредственно в забое.

Вспомогательные технологические процессы: возведение временной крепи, настилка рельсового пути, оборудование водосточной канавки, прокладка труб, кабелей и др.

Если основные процессы совмещены во времени и выемка горной породы происходит практически непрерывно, то такая технология проведения выработки называется поточной.

Технология, при которой проходческие процессы выполняются последовательно или с частичным совмещением и периодически повторяются, носит название цикличной

Совокупность периодически повторяющихся основных проходческих процессов, выполняемых в определенном порядке в течение заданного отрезка времени для обеспечения подвигания забоя выработки на определенную величину, называется проходческим циклом, а время, в течение которого он выполняется продолжительностью цикла.

К цикличной технологии относятся все случаи проведения выработок буровзрывным способом, а также комбайновое проведение горных выработок в условиях, когда для возведения временной или постоянной крепи необходимы остановки комбайна

Выбор способа проведения горной выработки определяется крепостью пород, углом наклона, протяженностью и размерами сечения выработки Основные способы проведения горных выработок - комбайновый и буровзрывной

ПРОХОДЧЕСКИЕ КОМБАЙНЫ

Общие сведения и классификация

Проходческие комбайны служат для механизированного проведения подготовительных выработок на угольных шахтах, рудниках, также тоннелей при строительстве подземных сооружений

Комбайновый способ проведения выработок наиболее прогрессивен, так как позволяет совместить во времени наиболее тяжелый и трудоемкие операции по разрушению забоя и уборке из него горной массы. Кроме того, при комбайновом способе проведения выработок существенно повышается устойчивость последних, так монолитность пород в массиве нарушается в меньшей степени, чем при буровзрывных работах. Последнее обстоятельство позволяет снизить расходы на поддержание выработок.

Среднемесячные темпы проведения выработок проходческими комбайнами в среднем в 2,7, а производительность труда проходчиков в 1,6 раза выше, чем при буровзрывном способе проведения выработок.

Проходческие комбайны по основным классификационным признакам подразделяют:

по способу обработки забоя исполнительным органом - на и избирательного (цикличного) действия с последовательной обработкой поверхности забоя и бурового непрерывного) действия с одновременной обработкой всей поверхности забоя;

по крепости пород разрушаемого горного массива - для работы углю и слабой руде с прослойками и присечками слабых пород- 40 МПа), для работы по породам средней крепости (40-80 МПа) и по крепким породам (сж> 80 МПа);

по области применения - для проведения основных и вспомогательных подготовительных выработок по полезному ископаемому и смешанным забоям, для проведения основных и капитальных выработок и тоннелей по породе и для осуществления нарезных работ по полезному ископаемому;

по площади сечения проводимых выработок (в проходке) - для проведения выработок от 5 до 16 м2, от 9 до 30 м2 и более 30 м2.

Не исключаются классификации проходческих комбайнов и по другим признакам (установленная мощность привода, конструкция исполнительного органа, органов перемещения и погрузки). После второй мировой войны проходческие комбайны получили промышленное применение. В европейских странах, включая нашу Урану, преимущественное распространение получили комбайны избирательного действия.

Наиболее широкое распространение получили проходческие комбайны в последние десятилетия, когда были созданы многочисленные конструкции самых различных типов.

В соответствии с технологическими операциями проходческого цикла комбайны имеют следующие основные рабочие органы:

исполнительный орган, которым производится разрушение горного массива в забое;

погрузочное устройство, служащее для уборки отбитой горной массы;

транспортно-погрузочные средства, включающие в себя конвейер и перегружатели, с помощью которых отбитая горная масса грузится на общешахтные доставочные средства;

механизм передвижения, предназначающийся для передвижения комбайна во время работы, осуществления маневровых операций транспортной переброски комбайна из одной выработки в другую. Проходческие комбайны избирательного действия имеют в составе механизм поперечной подачи исполнительного органа.

Кроме этих основных узлов, проходческие комбайны имеют вспомогательное оборудование, служащее для привода, управления контроля за работой основных узлов и механизмов. К их числу относятся электросистема, гидросистема и пульты управления.

Для создания нормальных санитарно-гигиенических условий труда комбайны оснащаются системой пылегашения, которая обычно обеспечивает пылеотсос и пылеподавление с помощью распыленной воды.

В некоторых случаях конструкция проходческих комбайнов предусматривает применение дополнительных механизмов, выполняющих другие операции (например, механизацию крепления выработки, устройство дренажной канавки и пр.).

Проходческие комбайны должны удовлетворять следующим основным требованиям:

обеспечивать форму выработки, удобную для крепления и иметь возможность регулировать сечение;

осуществлять селективную выемку полезного ископаемого и породы;

конструкция комбайна должна обеспечивать возможность установки навесного оборудования и допускать применение временной передвижной призабойной механизированной крепи;

работать в комплексах с оборудованием для бурения шпуров под анкерную крепь, передовых дегазационных и разведочных скважин с оборудованием для установки (возведения) постоянной крепи;

обеспечивать санитарные нормы по пыли, шуму и вибрации;

иметь систему дистанционного и автоматического управления.

Особенности конструкций и расчета рабочих органов

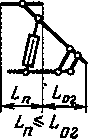

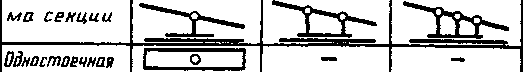

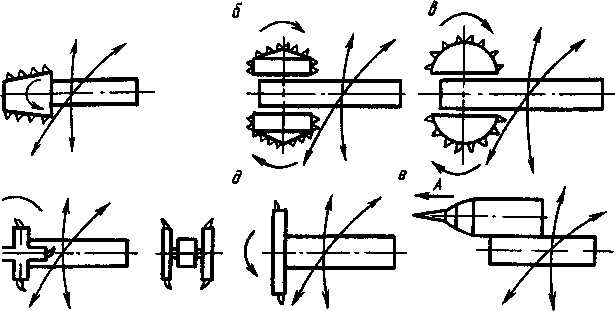

Исполнительные органы проходческих комбайнов по конструктивным признакам подразделяются на избирательные (стреловидные и качающиеся) и буровые (роторные и планетарные).

Отличительный признак этих двух групп заключается в различии схем разрушения забоя. Избирательные исполнительные органы повременно обрабатывают только часть забоя, в то время как буровые - сразу весь забой.

Рис Стреловидные исполнительные органы с конической (а), барабанными (б), сферическими (в), лучевыми (г), дисковыми (д) коронками и ударно-скалывающим (г) механизмом

Стреловидный исполнительный орган выполняется в виде подвижной консольной рукоятки с резцовой коронкой на конце ,щей возможность перемещаться в двух взаимно перпендикулярных направлениях. В зависимости от типа коронки стреловидные исполнительные органы подразделяются на органы с коронками коническими, барабанными, сферическими, лучевыми, и исполнительные органы с ударно-скалывающим механизмом (рис. 3.1).

Рис. 3 2. Исполнительные органы: а - одноосевой роторный; б - соосный роторный; в - параллельноосевой роторный; г - пространственный планетарный