Разработка легирующих комплексов и технологических методов воздействия на кристаллизующуюся сталь для получения отливок железнодорожного транспорта c высокими механическими свойствами

| Вид материала | Автореферат |

| Механические свойства стали для литых деталей железнодорожного транспорта подвижного состава железных дорог колеи 1520 мм по ГОС В четвертой главе |

- Почтовый индекс, фактический, юридический адрес, 46.69kb.

- Исследование микролегирования, модифицирования и термической обработки на ударную вязкость, 225.98kb.

- Механическими свойствами, а также со свойствами различных материалов (железобетонных,, 46.12kb.

- «технология литейного производства», 45.75kb.

- Отчет члена-корреспондента маин куликова Виталия Юрьевича о работе за 2009-2010 годы, 56.61kb.

- Министерство транспорта российской федерации федеральное агентство железнодорожного, 557.64kb.

- Инструкция по безопасному поведению детей на объектах железнодорожного транспорта Чтобы, 17.73kb.

- Sdfield> Полимерным кровельным материалам нет альтернативы!, 279.8kb.

- Разработка методов биотехнологического получения белков, аминокислот и нуклеозидов,, 735.56kb.

- Г. П. Петракова на Совете Федерального агентства железнодорожного транспорта Об итогах, 306.19kb.

Механические свойства стали для литых деталей железнодорожного транспорта подвижного состава железных дорог колеи 1520 мм по ГОСТ 2703-91

| Тип отливок | Категория стали По ГОСТ 22703-91 | Вид термообработки | Т, МПа | В, Мпа | , % | φ, % | КСU-60, МДж/м2 |

| Рама, балка и другие | - | Нормализация | 290-370 | 490-520 | ≥18 | ≥25 | ≥ 0,25 |

| Детали автосцепного устройства: корпус автосцепки, тяговый хомут и другие | I | Закалка + отпуск | 400 | 540 | ≥15 | ≥30 | |

| II | -//- | 450-500 | 560 | ≥15 | ≥30 | ||

| 500 и более | 600 | ≥12 | ≥25 | ||||

| III | -//- | 600-700 | 740 | ≥12 | ≥30 | ||

| 700 и более | 840 | ≥10 | ≥25 | ||||

| IV | -//- | 700 | 840 | ≥8 | ≥25 |

Для оптимизации химического состава стали 20ГЛ построены математические модели зависимости от него механических свойств В, Т, , и KCU-60 этой стали. Исследуемая функция включала 9 параметров, соответствующих их действительному содержанию в каждой плавке (C, Mn, Si, S, Cr, Ni, Cu, Ti, Al) для отливок «Тяговый хомут» и «Корпус автосцепки» после закалки и отпуска, и 7 параметров химического состава, соответствующих их действительному содержанию в каждой плавке (C, Mn, Si, S, Cr, Ni, Cu) для отливок «Рама» и «Балка» после нормализации.

Обработкой данных на компьютере определены зависимости механических свойств стали 20ГЛ для отливок после закалки и отпуска:

В=-10+611C+199,5Mn+206Si-1414,5S+304Cr+92,7Ni+120,2Cu-2084,3Ti-55,2Al (МПа); (1)

Т=196,8+803,8C+149,6Mn+193,7Si-1355S+225,2Cr+70,2Ni+48Cu-581,1Ti-69,5Al (МПа); (2)

=22,46-21,26С+3,88Мn+0,64Si-85,19S-8,34Cr+8,24Ni-0,89Cu+163,4Ti-2,79Al(%); (3)

=46,82-21,26C+3,88Mn+3,42Si-522,83S-10,55Cr+18,49Ni+3,5Cu+428,3Ti+25,19Al(%); (4)

KCU-60=0,48+0,67C+0,15Mn+0,04Si-9,43S-0,18Cr+0,26Ni+0,28Cu-10,99Ti+0,77Al(МДж/м2);(5)

Для отливок после нормализации определены следующие зависимости:

В= 260,4+532,1C+121,4Mn+109,1Si-631,9S+112,2Cr+1,1Ni+39,1Cu, МПа; (6)

Т= 159,9+274,4C+91,6Mn+50,2Si-248,8S+66,4Cr+7,8Ni+39,1Cu, МПа; (7)

= 32,4-31,2C+2,5Mn-3,9Si-221,1S+3,0Cr+6,3Ni+0,6Cu, %; (8)

= 57,7-61,2C+13,6Mn-10,2Si-739,8S+11,9Cr+20,1Ni-4,2Cu, %; (9)

KCU-60= 0,26+0,21C+0,29Mn+0,04Si-7,31S-0,01Cr+0,27Ni+0,18Cu,МДж/м2. (10)

Приведенные зависимости (1-10) позволяют определять количественные значения механических свойств стали 20ГЛ после термической обработки от её химического состава. Рассчитанные по зависимостям (1-10) значения механических свойств стали 20ГЛ после термической обработки имеют хорошую сходимость с фактическими, т.к. их отклонения отличаются не более чем на 10 – 15%.

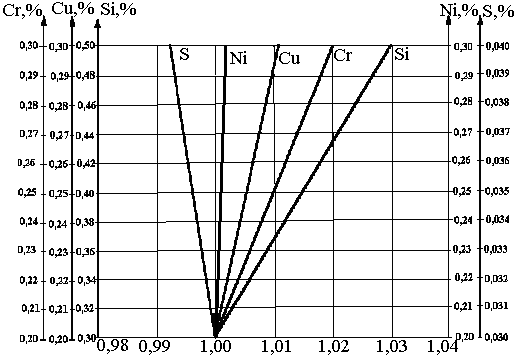

На основе полученных математических моделей (1-10) построены номограммы для определения оптимального химического состава стали 20ГЛ, пригодные для практического использования с целью прогнозирования механических свойств стали еще на стадии её выплавки и определения необходимого химического состава, который обеспечивает заданные свойства отливок (рис. 1-2). Для уточнения и определения суммарного влияния других легирующих элементов стали 20 ГЛ на указанные свойства построены графики поправочных коэффициентов, пример которых представлен на рис. 3.

Приведем примеры использования полученных графических зависимостей влияния химического состава на механические свойства стали 20ГЛ:

1. По результатам экспресс-анализ химического состава стали, используя номограммы для последующего режима термической обработки отливок, определяются ожидаемые механические свойства. После их сравнения с заданными свойствами отливок после соответствующей термической обработки подбирается оптимальный химический состав стали, обеспечивающий необходимые свойства и проводится его корректировка.

2. Подбор оптимального химического состава стали и режимов термической обработки для обеспечения заданных механических свойств детали на стадии проектирования её технологического процесса изготовления.

На основе проведенного комплексного анализа влияния химических элементов на механические свойства стали 20ГЛ были определены оптимальные интервалы варьирования химического состава, обеспечивающие повышенные механические свойства отливок железнодорожного транспорта, как при их нормализации, так и при закалке с отпуском (табл. 3). Такой состав легко поддерживать в производственных условиях, т.к. перед выпуском стали из плавильной печи производится экспресс-контроль по содержанию в ней С, Mn, Si. Поэтому при полученном содержании С введением в ковш FeMn и FeSi для раскисления стали легко можно регулировать содержание Mn и Si, необходимое для достижения оптимального химического состава.

Таблица 3.

Рекомендованный для промышленного использования оптимальный

химический состав стали 20 ГЛ по содержанию элементов C, Mn, Si

| № хим. состава | Содержание элемента, % | ||

| C | Mn | Si | |

| 1 | 0,19-0,20 | 1,20-1,40 | 0,35-0,60 |

| 2 | 0,21-0,23 | 1,10-1,40 | 0,30-0,60 |

| 3 | 0,24-0,25 | 1,00-1,20 | 0,30-0,60 |

Оптимизированный химический состав стали 20 ГЛ внедрен на ООО «ПК «БСЗ», что позволило перейти к изготовлению ответственных деталей автосцепного устройства из стали II-ой категории свойств по ГОСТ 22703-91.

Рис. 1. Номограмма для определения совместного влияния С и Mn

на предел текучести (Т ) стали 20ГЛ после закалки и высокого отпуска при содержании остальных элементов, %: 0,30 Si; 0,030 S; 0,20 Cr; 0,20 Ni; 0,20 Cu; 0,002 Ti; 0,035 Al.

Рис. 2. Номограмма для определения совместного влияния С и Mn на относительное удлинение () стали 20ГЛ после закалки и отпуска при содержании остальных элементов, %: 0,30 Si; 0,030 S; 0,20 Cr; 0,20 Ni; 0,20 Cu; 0,002 Ti; 0,035 Al.

Рис. 3. График поправочных коэффициентов влияния содержания легирующих элементов на коэффициент изменения предела текучести Кт после нормализации стали 20ГЛ.

В четвертой главе приведены данные экспериментальных исследований по определению оптимального химического состава малоуглеродистой низколегированной стали и характера распределения химических элементов в ее структуре. Достижение свойств на уровне III-ей и IV-ой категории по ГОСТ 22703-91 в рамках химического состава стали 20ГЛ не представляется возможным, ресурс её исчерпан. Требуется разработать новый химический состав конструкционной низколегированной стали, позволяющий в производственных условиях получать отливки после закалки и отпуска по III-ей и IV-ой категории ГОСТ 22703-91. Для этого требуются зависимости параметров структуры и свойств такой стали в отливках от структурообразующих факторов, главным среди которых является химический состав, которые можно получить на основе экспериментальных данных.

Для разработки таких зависимостей применен математический метод планирования активного многофакторного эксперимента. В качестве независимых переменных факторов приняты содержание и пределы изменения в стали С, Mn, Si, Cr, Ni, Cu и V. Ввиду их большого числа принят план дробного факторного эксперимента в степени 7-4 (ДФЭ7-4). Исследовалось 5 выходных параметров, представляющих собой комплекс механических свойств стали после различных режимов термической обработки: σВ (МПа), σТ (МПа), δ ( %), ψ (%), KCU+20 (МДж/м2).

Полученные математические зависимости: После нормализации при 900 оС:

σВ = 864 + 78С + 52Mn – 17Si + 8Cr + 10Ni – 41Cu + 24V, МПа (11)

σТ = 708 + 81C + 86Mn – 10Si + 34Cr + 46Ni – 28Cu + 25V, МПа (12)

δ = 12,9 – 2,4C – 1,13Mn – 0,8Si – 2,43Cr + 1Ni + 0,6Cu – 0,88V, % (13)

ψ = 32,42 – 12,33C – 6,95Mn – 0,47Si – 3,7Cr + 2,47Ni + 0,25Cu – 4,75V, % (14)

KCU+20 = 376 – 78C – 49Mn + 103Si – 101Cr + 91Ni + 11Cu – 26V, МДж/м2 (15)

После закалки в воде при 900 оС и отпуска при 600 оС:

σВ = 1034 + 71С – 32Mn + 43Si + 28Cr + 35Ni + 8Cu + 84V, МПа (16)

σТ = 976 + 81C – 27Mn + 39Si + 26Cr + 44Ni + 7Cu + 103V, МПа (17)

δ = 9,9 – 2,2C + 1,2Mn + 0,2Si – 0,7Cr + 0,7Ni – 0,4Cu – 1,5V, % (18)

ψ = 23,4 – 5,9C + 3,3Mn + 0,4Si – 1,1Cr + 2,2Ni – 0,5Cu – 3,2V, % (19)

KCU+20 = 223 + 7C + 47Mn + 60Si – 73Cr + 60Ni – 25Cu – 18V, МДж/м2 (20)

Полученные зависимости (11-20) использовали для выбора оптимального химического состава низколегированной стали для отливок железнодорожного транспорта. Анализ зависимостей (11-20) показал, что прочностные свойства низколегированной малоуглеродистой стали после термической обработки увеличиваются с ростом содержания С, Cr, Ni, Mn, V на что указывает величина коэффициентов и знак «+» при них в полученных уравнениях. При этом Ni способствует одновременному повышению прочностных, пластических и вязких характеристик стали, поэтому он является полезным элементом для исследуемых сталей, отливки из которой работают в условиях динамических знакопеременных нагрузок при низких температурах. Учитывая то, что при повышении концентрации Mn свыше 1,2 % возрастает горячеломкость стали, а также то, что минимальный объем усадочных раковин фиксируется при 1,2 % Mn, рекомендовано содержание Mn в стали для отливок ж/д транспорта в пределах 0,8 – 1,6 %. Содержание углерода С так же не следует завышать т.к. он понижает пластичность и вязкость, поэтому оптимальным принимаем его количество в пределах 0,20 – 0,24 %. Кремний в исследуемых пределах незначительно снижает прочностные характеристики, поэтому рекомендовано его содержание в термообработанной стали не более 0,60 %. Хром, как видно из уравнения (11-20) снижает пластические характеристики стали после термической обработки, поэтому в исследуемых сталях рекомендуется содержание хрома, не превышающее 0,50 %.

Для сравнения с требованиями ОАО РЖД приведем фактические химический состав и механические свойства стали некоторых опытных плавок после термической обработки (табл. 5). Как видно из приведенных данных, механические характеристики стали после закалки и отпуска превышают требования III и IV категориям свойств по ГОСТ 22703-91 (табл. 2). Провели также серию лабораторных плавок с оптимизированным химическим составом стали 20ГЛ (табл. 6), дополнительно легированной Ni и Cr.

Прочностные свойства стали 20ГЛ данного рекомендуемого химического состава превышают на 10-20% уровень II категории, требуемый по ГОСТ 22703-91 со значительным запасом пластичности и ударной вязкости при отрицательных температурах, что является ценным свойством при эксплуатации деталей железнодорожного транспорта.

Таблица 5.

Фактические химический состав и механические свойства

стали опытных плавок по плану ДФЭ7-4

| Номер опыта | Механические свойства стали | ||||||||||

| σТ, МПа | σВ, МПа | δ, % | ψ, % | KCU+20,МДж/м2 | |||||||

| после закалки в воде и отпуска | |||||||||||

| 2 | 829 | 906 | 14,6 | 34,5 | 0,31 | ||||||

| 6 | 853 | 900 | 13,1 | 32,7 | 0,36 | ||||||

| Требования ГОСТ 22703-91 по IV категории свойств | |||||||||||

| | 700 | 840 | ≥ 8 | ≥ 25 | ≥ 0,25 | ||||||

| Химический состав стали, % по массе | |||||||||||

| | C | Mn | Si | Cr | Ni | Cu | V | ||||

| 2 | 0,23 | 1,61 | 0,54 | 0,55 | 0,15 | 0,87 | 0,05 | ||||

| 6 | 0,26 | 1,60 | 0,46 | 0,56 | 0,88 | 0,26 | 0,55 | ||||

Таблица 6.

Химический состав и механические свойства лабораторных плавок с

оптимизированным химическим составом стали 20ГЛ, легированной Ni и Cr

| Номер плавки | Химический состав опытных плавок, % по массе | |||||||||

| C | Mn | Si | P | S | Cr | Ni | Cu | Ti | Al | |

| 70 | 0,20 | 1,16 | 0,31 | 0,030 | 0,032 | 0,13 | 0,45 | 0,20 | 0,004 | 0,025 |

| 74 | 0,21 | 1,52 | 0,33 | 0,028 | 0,036 | 0,40 | 0,13 | 0,20 | 0,003 | 0,035 |

| Механические свойства опытных плавок после закалки и отпуска | ||||||||||

| | σТ, МПа | σВ, МПа | δ, % | ψ, % | KCU+20, МДж/м2 | |||||

| 70 | 540 | 650 | 18,5 | 33,0 | 0,52-0,57 | |||||

| 74 | 560 | 670 | 15,0 | 30,5 | 0,35-0,40 | |||||

В данной главе также проведено исследование рентгеноспектральным микроанализом (РСМА) характера распределения элементов, морфологии и химического состава неметаллических включений в структуре низколегированной малоуглеродистой стали опытных плавок химического состава, %: 0,3 C; 1,8 Mn; 0,56 Si; 2,3 Cr; 0,83 Ni; 0,87 Cu; 0,65 V; 0,028 S; 0,038 P; 0,06 Al.

Анализ микроструктуры стали без термической обработки (рис. 4) показывает, что такая литая сталь имеет крупноигольчатую структуру феррита типа видманштеттовой и среднепластинчатый перлит. При увеличении Х50 рис. 4а просматриваются главные и вспомогательные оси первичного аустенита (А), центральные зоны которых имеют более темный цвет, чем периферийные. Это свидетельствует о наличии дендритной ликвации легирующих элементов в кристаллизующемся аустените стали: на границах дендритов концентрация их больше, чем в центре, поэтому периферийная зона дендритов травится хуже, чем центральная, и имеет более светлый цвет. В межосных участках дендритов первичного аустенита наблюдаются темные растравленные округлые пятна, в которых при больших увеличениях (Х200, Х400) видны округлые светло-серые частицы неметаллических включений (рис. 4, б-г). РСМА показал, что они являются сульфидами Mn, о чем свидетельствуют спектрограммы. Результаты сканирования по линии (длина линии 160мкм, Х1000) для сырой стали приведены в таблице 7. Из данных таблицы и анализа микроструктур (рис. 4, а-г) видно, что крупные белые иглы в микроструктуре являются зернами феррита, а участки около них - зернами перлита, в которых растворено примерно одинаковое количество элементов Mn, Si, Cr, Ni, Cu, V. Более темные иглы представляют собой также зерна феррита, в которых растворено несколько больше Cr, Mn, Cu, V, чем в белых иглах, это легированный феррит (табл. 7). Результаты спектрограмм отдельных участков и различных точек по линии сканирования термообработанной стали представлены в таблице 7. Микроструктура образцов стали после термической обработки (закалка + отпуск) показана на рис. 5. В ней наблюдаются светлые частицы (рис. 5 б, в) и более сильно травящиеся участки (рис. 5 г), содержащие включения сульфидов марганца. РСМА светлых частиц показал, что они являются карбидами V, состав которых приведен в табл. 7, а более сильно травящиеся участки (рис. 5 г) содержат сульфиды марганца (табл. 7), о чем свидетельствуют спектрограммы.

Анализ данных проведенного РСМА низколегированной стали показал следующее. По среднему химическому составу исследуемая сталь соответствует примерно по химическому составу конструкционной универсального применения марки 25Х2ГНМФЛ по ГОСТ 977-88. Эта сталь по ГОСТ рекомендуется для ответственных высоконагружаемых деталей со стенкой толщиной до 100 мм, работающей под действием статических и знакопеременных динамических нагрузках. Для нее рекомендуются следующие виды термической обработки: 1) предварительная термообработка: нормализация 900 – 950 0С, отпуск 650 – 700 0С; окончательная термообработка: закалка 880 – 920 0С, отпуск 630 – 700 0С; механические свойства: σВ = 640 МПа; σ0,2 = 490 МПа; δ = 12%; φ = 30%; KCU = 0,59 МДж/м2; 2) предварительная термообработка: нормализация 900 – 950 0С, отпуск 660 – 680 0С; окончательная термообработка: закалка 900 – 950 0С, отпуск 260 – 300 0С; механические свойства: σВ = 1275 МПа; σ0,2 = 1080 МПа; δ = 5%; φ = 25%; KCU = 0,39 МДж/м2. Для аналогичных сталей при той же термической обработке ударная вязкость при низкой температуре составляет KCU-60 = 0,30-0,35 МДж/м2. Поэтому такие низколегированные стали могут быть рекомендованы для изготовления отливок подвижного состава железных дорог.

Таблица 7.

Химический состав отдельных структурных составляющих литой стали

| Структурная составляющая по данным РСМА | № точки на шлифе | Содержание элементов, % по массе | Тип микро-структуры | |||||||

| Mn | Si | Cr | Ni | Cu | V | Fe | Др. элементы | |||

| Крупная белая игла | 1 | 1,32 | 0,61 | 2,09 | 0,72 | 0,99 | 0,32 | 93,9 | Не определялись | Феррит |

| Участок около иглы | 2 | 1,54 | 0,68 | 2,08 | 0,75 | 1,05 | 0,50 | 93,4 | Перлит | |

| Более темная крупная игла | 3 | 1,58 | 0,55 | 2,27 | 0,75 | 1,30 | 0,56 | 93,0 | Феррит | |

| Темное растравленное пятно | 4 | 2,14 | 0,64 | 3,42 | 0,84 | 1,47 | 0,74 | 90,7 | Перлит+ феррит | |

| Темное растравленное пятно | 5 | 2,08 | 0,68 | 3,11 | 0,78 | 1,42 | 0,72 | 91,2 | Перлит+ феррит | |

| Белая частица | 6 | 1,25 | 0,93 | 1,88 | 0,80 | 0,92 | 0,31 | 93,9 | Феррит | |

| Светлая частица в микроструктуре | 7 | 0,75 | 0,97 | 6,01 | 0,51 | 0,62 | 75,3 | 16,3 | Карбид V | |

| Серая частица в сильно травящемся участке | 8 | 62,2 | 1,22 | - | - | - | - | 0,8 | S= 36,7 | Сульфид Mn |