Научное обоснование и промышленная реализация инновационных технологий санитарной обработки оборудования в молочной промышленности

| Вид материала | Автореферат |

- Методические указания му 339 по организации санитарно-эпидемиологической службы контроля, 669.1kb.

- Экономическое обоснование развития производства сыра в Брянской области содержание, 4016.33kb.

- Дезинфектологии Минздрава России инструкция, 210.34kb.

- Дезинфектологии Минздрава России инструкция, 242.98kb.

- Инструкция №05-2/07. по применению дезинфицирующего средства "Оксилизин", 203.08kb.

- Инструкция №17/07 по применению средства дезинфицирующего "Бриллиантовый миг-2" производства, 197.57kb.

- Формирование исследовательской компетентности будущих специалистов молочной промышленности, 49.19kb.

- Научное обоснование и практическая реализация разработки пищевой продукции с использованием, 839.05kb.

- Руководитель Департамента Директор гу вними госсанэпиднадзора академик расхн минздрава, 307.81kb.

- Правила личной гигиены работников ферм Ответственность за выполнение правил Приложение, 201.13kb.

Таблица 1

Бактерицидные концентрации препарата "МД-1" в отсутствии и присутствии белка (при 20оС)

| Тест-культуры | Бактерицидные концентрации, % | |||

| без белковой защиты | с белковой защитой | |||

| экспозиция 5 мин | экспозиция 10 мин | экспозиция 5 мин | экспозиция 10 мин | |

| Escherichia coli | 0,45 | 0,30 | 0,60 | 0,40 |

| Pseudomonas aeruginosa | 0,40 | 0,25 | 0,55 | 0,40 |

| Streptococcus faecalis | 0,55 | 0,35 | 0,60 | 0,50 |

| Staphylococcus aureus | 0,45 | 0,30 | 0,60 | 0,40 |

| Bacillus subtilis | 0,50 | 0,40 | 0,60 | 0,50 |

| Oospora lactis | 0,40 | 0,30 | 0,50 | 0,35 |

| Salmonella typhimunium | 0,50 | 0,40 | 0,60 | 0,50 |

| Бактерицидная концентрация,% | 0,45 | 0,40 | 0,50 | 0,45 |

Для эффективного удаления жировых отложений с поверхностей оборудования целесообразно поддержание температуры рабочих моющих растворов свыше 40оС, поэтому нами были проведены эксперименты по определению степени инактивации патогенных микроорганизмов в зависимости от температуры, что представлено в таблице 2.

Таблица 2

Концентрации средства "МД-1", вызывающие полную гибель микроорганизмов в зависимости от температуры растворов при экспозиции 5мин.

| Тест-штаммы микроорганизмов | Концентрации средства "МД-1", %, вызывающие гибель патогенных микроорганизмов при температурах, оС | ||

| 20 | 40 | 50 | |

| Escherichia coli | 0,45 | 0,40 | 0,20 |

| Staphylococcus aureus | 0,06 | 0,03 | 0,01 |

| Pseidomonas aeruginosa | 0,90 | 0,60 | 0,50 |

| Bacillus subtilis | 0,30 | 0,20 | 0,10 |

| Streptococcus faecalis | 0,30 | 0,20 | 0,09 |

| Mycоbacterium phlei | 0,10 | 0,09 | 0,06 |

| Минимально необходимая концентрация для дезинфекции | 0,90 | 0,60 | 0,50 |

Судя по полученным данным бактерицидные свойства средства возрастали пропорционально увеличению температуры. Учитывая, что циркуляционная мойка емкостного оборудования и трубопроводов осуществляется, преимущественно, при температурах 40-65оС, минимально необходимая концентрация растворов "МД-1", вызывающая гарантированную гибель патогенной микрофлоры, должна быть в пределах 0,5-0,6%.

На рис. 10 представлены результаты микробиологической оценки качества санитарной обработки различных видов оборудования в процессе производственной апробации в условиях молочного предприятия. Кривые означают снижение КМАФАнМ в зависимости от концентрации средства "МД-1". Рекомендуемый концентрационный режим технологии санитарной обработки различен для разных видов оборудования и определяется пересечением кривых с осью ординат на уровне, соответствующему КМАФАнМ не более 100 колоний в 1 мл смыва согласно требованиям СанПиН. Всё, что выше, не приемлемо.

Немаловажной задачей в сфере санитарии молочного производства является усовершенствование технологии санитарной обработки автомолцистерн, резервуаров хранения сырого молока и линий трубопроводов. Решение задачи возможно путем создания моющей композиции, обеспечивающей моющую и дезинфицирующую способности при пониженных температурах. С теоретической точки зрения в порошкообразных моющих средствах роль дезинфектанта, обладающего бактерицидным действием при низких температурах, могут выполнять только хлорсодержащие агенты.

Где: 1. Резервуары, молокопроводы, автомолцистерны: 0,5 -0,8%; 2. Заквасочники, оборудование для производства творога: 0,7 -1,1%; 3. Сепараторы, молокоочистители, оборудование для производства масла, сушильное оборудование, охладительные ванны: 1,2-1,6%; 4. Солильные бассейны, сыродельные ванны, сырные формы, разливо-укупорочные автоматы: 1,9-2,1%; 5

1.Резервуары, молокопро-воды, автомолцистерны: 0,4-0,8%

. Тара различного назначения: 1,9-2,5%;

5.Тара различного назначения: 1,2-1,5%

6. Допустимый показатель КМАФАнМ..

Р

4. Солильные бассейны, сыродельные ванны, сырные формы, разливо-укупорочные автоматы : 0,9-1,3%

ис. 10 Оценка санитарно-гигиенического состояния различных видов оборудования в зависимости от концентраций средства "МД-1" при температуре

40-65оС и продолжительности воздействия 10-15 минут

Путем экспериментов по определению биоцидной активности хлорсодержащих компонентов в отношении двух штаммов микроорганизмов: E. Coli и Staphilococus aureus при различных экспозициях и концентрациях дезинфектантов (табл. 3) было выявлено, что в порошкообразных многокомпонентных щелочных смесях при условии длительного хранения в качестве хлорного агента могут выступать только хлорированные изоцианураты.

Следующим важным условием в данном эксперименте был подбор ПАВ, совместимый с ними. В результате исследований было определено анионное вещество, обеспечивающее моющее действие композиции и одновременно стабилизацию в нём активного хлора. В качестве щелочной основы принят ранее определенный в главе 3 комплекс натриевых солей в рациональном соотношении, что позволило создать рецептуру, положенную в основу нового моюще-дезинфицирующего средства "ДП–4". В результате предварительной производственной апробации были определены бактерицидные концентрации средства "ДП-4", при которых достигался требуемый эффект одновременной и мойки, и дезинфекции оборудования.

Таблица 3

Бактерицидные концентрации препарата "ДП-4" в отсутствии и присутствии молочного белка (при 35оС)

| Тест-культуры | Бактерицидные концентрации "ДП-4" при различных условиях эксперимента, % | |||

| без белковой защиты | с белковой защитой | |||

| экспозиция 5 мин | экспозиция 10 мин | экспозиция 5 мин | экспозиция 10 мин | |

| Escherichia сoli | 0,30 | 0,30 | 0,40 | 0,35 |

| Pseudomonas aeruginosa | 0,45 | 0,40 | 0,50 | 0,45 |

| Streptococcus faecalis | 0,45 | 0,40 | 0,50 | 0,45 |

| Staphylococcus aureus | 0,40 | 0,35 | 0,45 | 0,40 |

| Bacillus subtilis | 0,40 | 0,35 | 0,45 | 0,40 |

| Oospora lactis | 0,20 | 0,15 | 0,25 | 0,20 |

| Salmonella typhimunium | 0,35 | 0,30 | 0,40 | 0,35 |

| Бактерицидная концентрация),% | 0,45 | 0,40 | 0,50 | 0,45 |

Результаты производственной апробации представлены на рис. 11.

Рис. 11 Оценка санитарно-гигиенического состояния различного оборудования в зависимости от концентраций средства "ДП-4" (t=1525оС)

Рис. 11 Оценка санитарно-гигиенического состояния различного оборудования в зависимости от концентраций средства "ДП-4" (t=1525оС)Для каждой категории оборудования рациональными концентрациями являются те, которые находятся в интервале между осью абцисс и осью ординат до пересечения с пунктирной линией, соответствующей допустимому значению КМАФАнМ (100 КОЕ в 1 мл смыва). Данные проведенных исследований и их анализ позволяют рекомендовать для применения в производственных условиях дезинфицирующее средство с моющим действием "ДП-4" при концентрации рабочих растворов не ниже 0,5% (по препарату) или не менее 300 мг.акт.хлора/л, экспозиции не менее 15 минут и температуре в интервале 15–25оС. Преимущество предлагаемой технологии одновременной мойки и дезинфекции оборудования с применением препаратов "МД-1" и "ДП-4" по сравнению с другими технологиями санитарной обработки для аналогичных целей представлено в виде циклограммы на рис. 12. Продолжительность, расход электроэнергии и воды при предлагаемом процессе санитарной обработки (В) на 17 и 51% ниже, чем при ранее разработанном (Б) и общепринятом (А) соответственно.

1- промывка водой; 2- щелочная мойка растворами карбоната или гидроксида натрия; 3- кислотная мойка; 4- дезинфекция; 5- щелочная мойка растворами моющих средств "РОМ-АЦ-1" или "Стекломой"; 6- щелочная обработка растворами дезинфицирующих средств с моющим действием "МД-1" или "ДП-4".

Рис. 12 Циклограммы трёх способов санитарной обработки ёмкостного оборудования и трубопроводов: А-общепринятого; Б и В – предлагаемых.

В целом, проведенные в данном направлении исследования позволили обосновать новые подходы к основам мойки ёмкостного оборудования и разработать на базе полученных данных более совершенные виды моющих средств, широко используемых в промышленности.

В главе 6 "Научное обоснование и усовершенствование технологических режимов мойки теплообменного оборудования (пастеризаторов, стерилизаторов и вакуум-аппаратов)". При тепловой обработке молока – пастеризации, стерилизации, сгущении – в нем происходит частичная денатурация белков, изменение их коллоидного состояния, приводящее к образованию на поверхности теплообменных аппаратов трудноудаляемых отложений (молочного пригара и молочного камня), составы которых представлены в таблице 4.

Таблица 4

Химический состав отложений, образующихся на поверхностях теплообменных аппаратов в процессе тепловой обработки молока.

| № п/п | Наименование компонента | Содержание компонентов, % масс. | ||

Молочный пригар | Молочный камень | |||

| Влажный (свежий) | Высушенный при 1050С | |||

| 1 | 2 | 3 | 4 | 5 |

| 1. | Вода общая | 655 | - | 142,0 |

| | Кристаллизационная | 51 | 51 | 30,5 |

| 2. | Белок | 223 | 555 | 82 |

| 3. | Жир | 92 | 225 | 52 |

| 4. | Минеральные соли, всего в том числе: | 72 | 18,55 | 735 |

| Ортофосфат кальция | 1,70,2 | 4,50,5 | 305 | |

| Гидроортофосфат кальция | 2,10,3 | 5,50,5 | 355 | |

| Дигидроортофосфат кальция | 3,10,4 | 8,20,5 | - | |

| Ортофосфат магния | | | 3,30,5 | |

| Гидроортофосфат магния | 0,10,005 | 0,280,1 | 3,50,5 | |

| Цитрат кальция | - | - | 1,00,5 | |

| Цитрат магния | - | - | 0,20,1 | |

| 5. | Кальций | 2,00,2 | 5,50,5 | 25,03,0 |

| 6. | Магний | 0,20,1 | 0,50,2 | 1,50,5 |

| 7. | Фосфор | 1,90,2 | 5,00,5 | 18,03,0 |

В молочном камне в среднем в 10 раз больше минеральных солей и в 5 раз меньше воды, чем во влажном молочном пригаре. В пригаре же примерно вдвое выше содержание белка и жира. На основании этих данных подход к их удалению должен быть сугубо индивидуален. В результате наличия пригаров на внутренней поверхности аппаратов нарушается температурный режим тепловой обработки, что приводит к получению некондиционного продукта, росту продолжительности циклов мойки и расходу средств на их осуществление. Фактическая продолжительность мойки теплообменного оборудования при использовании традиционных химических средств составляет от 4 до 6 часов.

Результаты экспериментов показали, что повышения качества мойки и снижения её продолжительности можно достигнуть применением гидроксида натрия в комплексе с активными добавками в виде ПАВ, смесей солей и комплексообразователя. В результате исследований эмульгирующей и пенообразующей способностей ПАВ выявлена наиболее рациональная смесь неионного и анионного ПАВ в соотношении 1:4, которое обеспечивало требуемую степень эмульгирования жиров, незначительное пенообразование и возможность проведения мойки при высоких температурах. Путем введения этой смеси ПАВ в растворы щелочных электролитов различной концентрации достигается повышение растворимости отложений до 67%, что отражено на рис.13 кривой 1. В сочетании щелочного электролита с ПАВ и комплексообразователем степень растворения возрастает до 72%, о чем свидетельствуют результаты, представленные кривой 2. Добавление в моющий раствор пербората натрия интенсифицирует перевод белка в растворимое состояние вследствие деструктивного окисления молекул белка атомарным кислородом, выделяющимся при распаде пербората натрия, что позволяет достигнуть растворения молочного пригара на 97-98%, что представлено кривой 3. В результате экспериментов созданы рецептуры высокощелочных порошкообразных моющих средств, производственная апробация которых позволила выявить наиболее рациональную из них, положенную в основу нового щелочного моющего средства "РМП-П-Д" и разработать технологический режим щелочной мойки теплообменных аппаратов с его использованием: концентрация растворов 0,8-2,5%, продолжительность мойки 30-60 минут и температура растворов 75-80оС в зависимости от вида теплообменного аппарата. На базе средства "РМП-П-Д" создана рецептура активной порошкообразной добавки, положенной в основу новой моющей композиции "РАМП". Она предназначена для введения в рабочие растворы гидроксида натрия для предприятий, не желающих отказываться от его применения, или для проведения профилактических моек при нарушениях технологического процесса высокотемпературной обработки молока, или при образовании пригара в связи с повышенной кислотностью молока, или при других неблагоприятных факторах. Для мойки пастеризаторов рекомендуются 0,8-1,0%-ные растворы гидроксида натрия в смеси с содержанием средства "РАМП" в концентрации 0,15-0,20%. Для мойки стерилизаторов, вакуум-аппаратов и сушильного оборудования содержание гидроксида в растворе необходимо повысить до 1,2-1,4%, а средства "РАМП" до концентрации 0,2-0,3%. Поддержание температуры моющего раствора в пределах 75-80оС обеспечивает полноту удаления молочного пригара в течение 30-60 минут в зависимости от вида теплообменного оборудования.

Где: 1- "РМП-3": а=43,34; b=1,13; с=68,88; d=2,49; r=0,981;

2- "РОМ-БЛОК" : а=45,87; b=0,71; с=82,44; d=3,72; r=0,976;

3- "РМП-П-Д": а=46,99; b=1,53; с=75,16; d=3,40; r=0,988.

Рис. 13 Степень растворения молочного пригара в зависимости от составов моющих средств ("РМП-3", "РОМ-БЛОК" и "РМП-П-Д") и их концентраций

В процессе исследований степени растворения минеральной части молочного загрязнения использовали порошкообразные органические кислоты, а для сравнительной характеристики – неорганическую азотную кислоту. В качестве объектов исследования использовали ортофосфаты кальция и магния и молочный камень. По результатам экспериментов установлено, что сокращение продолжительности растворения ортофосфата кальция прямопропорционально концентрации кислот и зависит от степени их диссоциации. Повышение температуры на 20оС также сокращает продолжительность растворения ортофосфата кальция на 11-17%. Аналогичная зависимость выявлена и в экспериментах с ортофосфатом магния. На рис. 14 представлены результаты экспериментов с молочным камнем. Процесс растворения молочного камня в 1,5-3 раза продолжительнее, чем индивидуальных солей, что, несомненно, связано с присутствием в молочном камне белка. Выявлена та же зависимость скорости растворения от концентрации и температуры. При этом установлено, что варьированием концентрации кислот легче добиться желаемого результата, чем изменением температуры. В связи с этим с учетом коррозионной способности кислот рациональной температурой следует принять 50-70оС.

|  |

Рис. 14. Зависимость продолжительности растворения молочного камня от температуры растворов кислот при концентрациях: А–при 2%, Б–при 4%.

Слабая степень растворения минеральных солей молочного камня в растворах органических порошкообразных кислот объясняется их высоким поверхностным натяжением, о чем свидетельствуют результаты экспериментов по растворимости молочного камня в растворах кислот в присутствии смеси ПАВ при 70оС (Рис.15). Она представляет собой ранее установленное соотношение НПАВ и АПАВ (4:1).

Рис. 15. Зависимость продолжительности растворения молочного камня при 70оС от концентрации растворов кислот в отсутствии и присутствии ПАВ (0,01%).

Значения уравнения регрессии в эксперименте с молочным камнем:

ab+cxd Азотная, без ПАВ: а=16,6; b=0,33; с=62,4; d=-2,7; r=0,999;

Y, где Азотная, с ПАВ: а=12,0; b=0,47; с=58,8; d=-2,3; r=0,999;

b+xd Сульфаминовая, без ПАВ: а=21,4; b=1,11; с=141,2; d=-2,03; r=0,996;

Сульфаминовая, с ПАВ: а=20,9; b=0,86; с=106,96; d=-2,74; r=0,999;

Малеиновая, без ПАВ: а=37,33; b=0,47; с=122,24; d=-2,03; r=0,999;

Малеиновая, с ПАВ: а=-162,8; b=0,26; с=143,38; d=-0,66; r=0,997.

Введение комплексообразователя в растворы кислот также увеличило скорость растворения молочного камня на 15-19%.

Н

а базе математической обработки полученных результатов был создан ряд кислотных рецептур, положенных в основу новых моющих средств, чистящей основой которых явилась сульфаминовая кислота. Производственная апробация их позволила выявить наиболее рациональную рецептуру по эксплуатационным свойствам и экономичности, положенную в основу нового средства "КСЩ-1" (рис. 16).

а базе математической обработки полученных результатов был создан ряд кислотных рецептур, положенных в основу новых моющих средств, чистящей основой которых явилась сульфаминовая кислота. Производственная апробация их позволила выявить наиболее рациональную рецептуру по эксплуатационным свойствам и экономичности, положенную в основу нового средства "КСЩ-1" (рис. 16). Рис. 16. Зависимость продолжительности растворения ортофосфата кальция и молочного камня от видов кислотных моющих средств и их концентраций

при 70оС

Таким образом, технологические режимы мойки теплообменных аппаратов можно представить в виде схемы, представленной на рис. 17. По результатам апробации предлагаемой технологии мойки достигалось полное удаление молочного пригара и молочного камня, образующихся на поверхности теплообменных аппаратов.

Рис. 17 Схема технологических режимов санитарной обработки оборудования для высокотемпературной обработки молока и молокосодержащего сырья

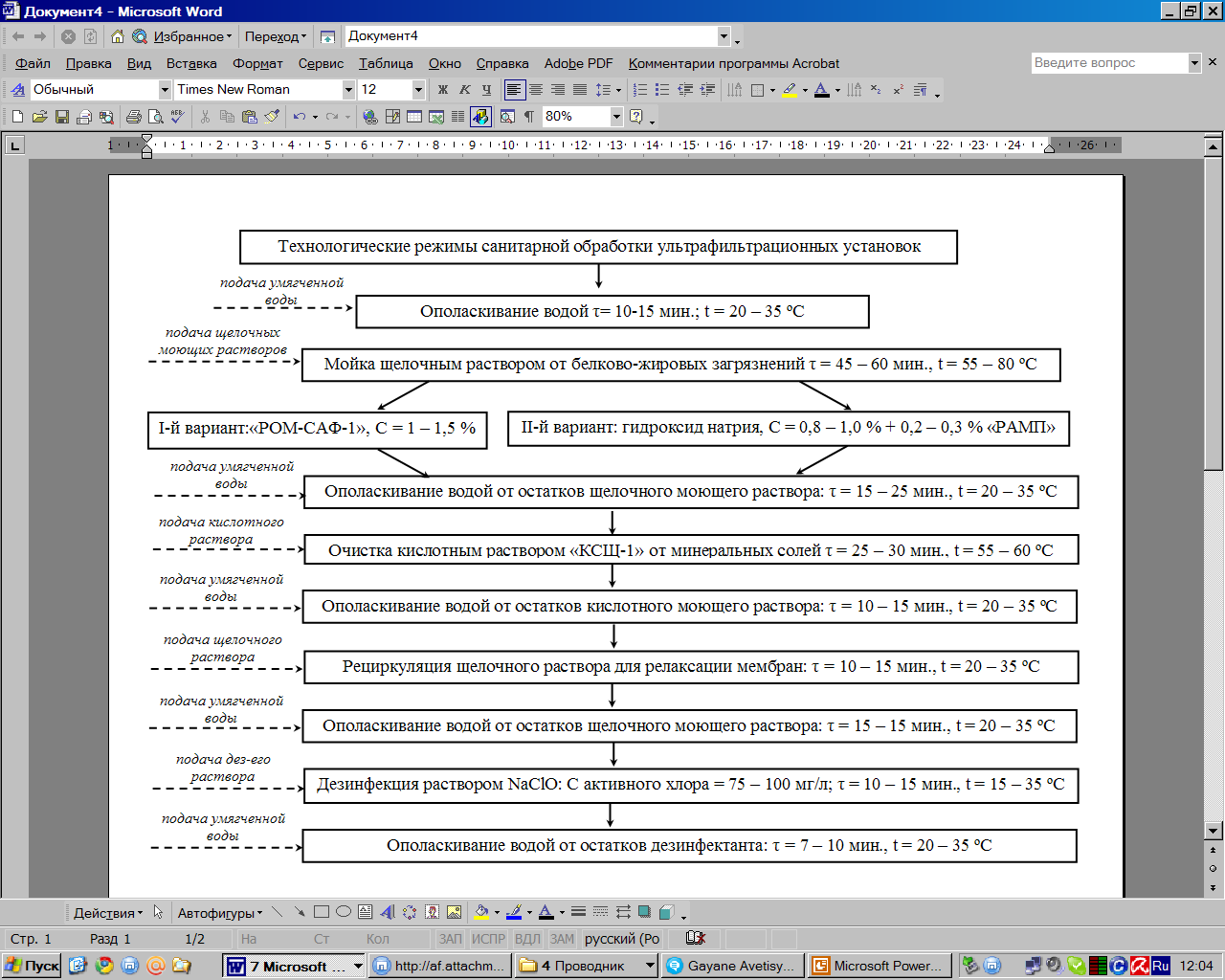

В главе 7 "Научное обоснование и разработка рациональных технологических решений по обеспечению очистки мембран (2-ого поколения) УФ-установок от белково-жировых и минеральных отложений" теоретически обосновано проведение исследований с целью создания технологических режимов очистки (регенерации) мембранного оборудования, задействованного в перспективных методах рациональной переработки вторичного сырья, в частности, подсырной сыворотки. Сложность разработки технологии мойки УФ-установок заключалась в том, что необходимо учитывать степень устойчивости и совместимости мембран по отношению к очищающим компонентам. В соответствии с требованиями к воде при эксплуатации УФ-установок были разработаны рекомендации по водоподготовке, включающие схему и расчеты стадий механической очистки на песочных фильтрах, упрощенной аэрации, обезжелезивания и умягчения на катионитовых фильтрах. Гидролиз белка, как основного компонента загрязнения мембран, можно осуществить либо действием на него растворов с рН выше 12 ед., либо применением протеолитических ферментов. В таблице 5 показано, что отложения на мембранах при ультрафильтрации подсырной сыворотки состоят из составных частей перерабатываемого сырья: белков, жиров и минеральных солей, которые способствуют снижению производительности технологического процесса.

Таблица 5

Состав загрязнения на мембранах при ультрафильтрации подсырной

сыворотки

| Наименование компонентов сыворотки | Содержание компонен-тов в сыворотке % | Содержание компонен-тов в отложении, % |

| 1 | 2 | 3 |

| Белки | 12,1±0,5 | 7,4±0,3 |

| Жиры | 1,0±0,05 | 5,3±0,2 |

| Лактоза | 73,2±0,4 | - |

| Минеральные соли | 9,3±2,2 | 4,3±0,1 |

| Молочная кислота | 0,5±0,4 | - |

| Вода | - | 83,3±0,5 |

Определение степени удаления молочного загрязнения в зависимости от применяемых компонентов и их концентраций проводили на ультрафильтрационной установке, укомплектованной полисульфонамидными мембранами. Результаты эксперимента, проводимого при 55оС, представлены на рис. 18. Кривая 1 соответствует эксперименту, в котором для мойки мембран после переработки подсырной сыворотки использовали гидроксид натрия 0,8-1,0%. На кривой 2 представлены показатели производительности УФ-установки при использовании в качестве моющего раствора смесь гидроксида натрия 0,8-1,0% и поверхностно-активного вещества 0,015-0,019%. Учитывая ранее полученные результаты по гидролизу БЖЗ, нами были составлены моющие смеси компонентов, эксперименты с которыми позволили выявить наиболее рациональный состав, включающий гидроксид натрия, смесь ПАВ, комплексообразователь и сорастворитель белка. Он был положен в основу средства "РОМ-САФ-1". Кривая 3 иллюстрирует результат эксперимента при его использовании в концентрации 1,0-1,2% в процессах мойки УФ-установки. Проведенные исследования позволили научно обосновать состав моющего средства для очистки (регенерации) полисульфонамидных мембран с минимально отрицательным воздействием на их свойства и структуру. Для полисульфоновых мембран, обладающих химической стойкостью к щелочным средам и устойчивостью к температурам свыше 70оС, в процессе экспериментов была создана более рациональная технология их мойки с использованием моющего состава, положенного в основу средства "РОМ-БЛОК".

Рис. 18 Зависимость степени регенерации ультрафильтрационных мембран от видов моющих средств и продолжительности работы на продукте.

Рис. 18 Зависимость степени регенерации ультрафильтрационных мембран от видов моющих средств и продолжительности работы на продукте.На рис. 19 представлены сравнительные результаты работы на подсырной сыворотке промышленной УФ-установки, укомплектованной полисульфоновыми мембранами.

Рис. 19 Сравнительная динамика производительности УФ-установки в зависимости от концентрации сгущения сыворотки и технологии мойки.

Отмечено, что по эксплуатационным характеристикам предлагаемые средства не уступают зарубежному препарату и могут с успехом применяться в отечественной практике при реализации мембранной техники и технологии.

Вид уравнения регрессии результатов производственных испытаний:

1

Y , где Y – производительность по сырью;

(a+bxc) a, b и с – числовые коэффициенты при r=0,991-0,997.

Моющая добавка "РАМП", созданная на базе "РМП-П-Д", с успехом применялась для мойки ультрафильтрационных установок в смеси с гидроксидом натрия, что позволило сократить расходы на мойку мембран. Добавка "РАМП" содержит в своём составе не только эмульгатор и смачиватель, но и вещества, обеспечивающие глубокое проникновение моющего раствора в поры мембран. Для кислотной мойки рациональным явилось средство "КСЩ-1" в концентрации 0,3-0,5%.

Следует отметить, что в силу конструктивных особенностей ультрафильтрационных установок при длительной работе на поверхности мембран образуются застойные зоны, постепенно происходит забивание пор мембран частицами белка. Поэтому УФ-установки периодически необходимо подвергать профилактическим мойкам средствами на основе ферментов. В связи с этим создание технологии мойки УФ-установок с использованием ферментов, несмотря на появление синтетических и керамических мембран, является актуальным. На рис. 20 представлены результаты экспериментов по определению рациональных концентраций фермента и ПАВ. Максимальная степень очистки мембран достигалась с помощью водных растворов фермента в концентрации 0,08-0,15% в смеси с ПАВ в 0,001-0,002%.

Рис. 20 Зависимость степени регенерации ультрафильтрационных мембран от концентрации фермента и ПАВ

Введение комплексообразователя и буфера позволило создать порошкообразную рецептуру, положенную в основу средства "РОМ-СП-1". В процессе промышленной апробации установлено, что при рабочих концентрациях средства "РОМ-СП-1" от 0,8 до 1,5 мас.% при 30-50оС белково-жировые отложения удалялись с поверхности мембран полностью в течение 15-45 минут. Ферментный способ мойки из-за его высокой стоимости рекомендуется для профилактической мойки различных типов мембран при снижении производительности мембранного оборудования до 40% от первоначальной.

В результате производственной апробации разработаны технологические режимы санитарной обработки УФ-установки, используемой для ультрафильтрации подсырной сыворотки, что представлено на рис. 21.

Рис. 21 Схема технологического режима мойки УФ-установок,

укомплектованных синтетическими мембранами.

Глава 8. "Усовершенствование способа утилизации отработанных моющих растворов перед сбросом их в канализационные системы".

Оснащение предприятий автоматизированными установками для мойки технологического оборудования позволяет использовать моющие растворы многократно при подпитке рабочего раствора концентратом до установленной концентрации. Однако при накоплении взвешенных веществ свыше 15000 г/л в многократно используемых растворах они становятся источником вторичного бактериального загрязнения поверхностей очищаемого оборудования. В связи с этим в проектах молочных предприятий предусмотрена нейтрализация отработанных растворов с последующим сбросом их в канализационную систему. Недостатком ранее используемых установок являлось их высокая стоимость из-за дорогостоящих капитальных сооружений, ненадежность и невозможность проведения процессов нейтрализации и мойки одновременно. В результате проведенной работы создана станция нейтрализация, представленная на рис. 22, характеризующаяся повышением надежности её работы при нейтрализации моющих растворов и упрощением её конструкции.

Рис. 22 Принципиальная схема установки для нейтрализации отработанных моющих растворов | 1 - накопительная емкость; 2 - реактор-нейтрализатор; 3, 4 - мерники; 5 - насос; 6 - трубопроводы подачи; 7 - отводящая линия; 8 - соединительный трубопровод; 9-11 - датчики уровня накопительной емкости; 12, 13 - датчики уровня реактора-нейтрализатора; 14 - 17 - датчики уровня мерников; 18 - клапан трубопровода подачи; 19 - клапан соединительного трубопровода 8; 20 - клапан отводящей линии 7; 21 - блок управления; 22 - переключающий клапан; 23 - концентратор; 24 - датчик величины РН; 25, 26 - насосы-дозаторы; 27, 28 - соединительные трубопроводы дозатора и нейтрализатора |