Конспект лекций предмета: «Технология производства сварных конструкций» по профессии «Сварщик» Методическая разработка для учащихся

| Вид материала | Конспект |

- Конспект лекций по курсу «технология производства в отраслях городского хозяйства», 915.66kb.

- Лекции 68 часов, 381.72kb.

- Конспект лекций по теме: «Материаловедение» для специальности 120100 "Технология, 5022.76kb.

- Конспект лекций по теме: «Материаловедение» для специальности 120100 "Технология, 104.18kb.

- Конспект лекций для студентов всех форм обучения специальности 261201 ''Технология, 1583.67kb.

- Профессия: сварщик, 430.24kb.

- Конспект лекций по курсу «Организация производства», 2034.84kb.

- Конспект лекций по курсу «Организация производства», 2032.47kb.

- Е. В. Латышева разработка и технология производства, 1298.9kb.

- Конспект лекций на тему: технология производства стали, 408.54kb.

Министерство общего и профессионального образования

Ростовской области

ГОУ НПО Профессиональный лицей № 71

Ростовской области

УТВЕРЖДАЮ

Зам.директора по НМР

________ Л.В. Петрова

«____»_________2009 г.

Конспект лекций

предмета: «Технология производства сварных конструкций»

по профессии «Сварщик»

Методическая разработка для учащихся

Волгодонск, 2009

| Рассмотрено и одобрено на заседании цикловой комиссии Протокол № _____ от «___»_______200_г. Председатель ЦК ___________ И.К. Боброва | Составлено в соответствии с рабочей программой предмета «Технология производства сварных конструкций» по профессии «Сварщик» |

Автор: О.А. Безматьева, преподаватель II квалификационной категории

Раздел 1. Типовые детали и сборочные единицы: разновидности, способы получения, применение.

Тема: «Детали машин общего и специального назначения».

В настоящее время нет ни одной отрасли, в которой не использовались бы сварные конструкции.

Они бывают очень разнообразные. Их можно классифицировать:

- По целевому назначению: вагонные, судовые, авиационные.

- По толщине свариваемых элементов: тонкостенные и толстостенные.

- По материалам: стальные, алюминиевые, титановые.

- По способу получения заголовок: листовые, сорто-профильные, сварно-литые, сварно-кованые, сварно-штампованные.

- По конструктивной форме и особенностям эксплуатационных нагрузок: решетчатые конструкции балки, оболочки, корпусные транспортные конструкции детали машин и приборов.

Деталь – это изделие, изготовленное из однородного материала, без применения сборочных операций. Детали бывают простыми (гайка, шпонка) или сложными (коленвал, корпус редуктора). Изделия, составные части которого подлежат соединению между собой сборочными операциями (свинчиванием, сваркой, пайкой) называется сборочной единицей.

Сборочная единица, которую можно собирать отдельно от других составных частей изделия или изделия в целом, выполняющая операционную функцию в изделиях одного назначения только совместно с другими составными частями, называются узлом.

В устройстве самых разнообразных машин имеется много похожих по назначению деталей и сборочных единиц:

- Крепежные изделия: винты, болты, шпильки, гайки и др. Их применяют для соединения деталей сравнительно небольшой толщины и имеющих места для гайки и головки винта.

- Передачи: зубчатые, червячные, с гибкой связью и др. Их применяют для выбора оптимальной скорости движения; для регулирования, скорости движения (повышения, понижения); для преобразования вида движения вращательного в поступательное (винт – гайка) и др.

- Валы, оси и их опоры. Их применяют для поддерживания вращающихся элементов машин – шпиков, звездочек, зубчатых и червячных передач. Нагрузки, воспринимаемые осями и валами, передаются на корпуса, рамы или станины машин через опорные устройства – подшипники.

- Соединения: резьбовые шпилевые, шпоночные, сварные, паяльные, клеевые и др. Разъемными называют соединения, допускающие разборку и повторную сборку без разрушения работоспособности деталей (резьбовые, шпилевые, шпоночные). Неразъемными называют соединения, не допускающие разборку соединенных деталей без их повреждения (сварки, клепания, паяния)

- Муфты. Их применяют для соединения валов и передачи вращательного момента без изменения его направления; для смягчения при работе толчков и ударов; для предохранения частей машин от воздействия перегрузок; для быстрого соединения или разъединения валов или других деталей на ходу или в неподвижном состоянии, для облегчения пуска машины.

Раздел 1. Типовые детали и сборочные единицы: разновидности, применение, способы получения.

Тема: «Детали передач, их назначение».

Для передачи энергии при вращательном движении применяют передачи, валы и муфты. Передачи вращательного движения являются механизмами предназначенными передавать энергию с одного вала на другой. Передачи делятся на: передачи зацеплением, передающие энергию посредствам взаимного зацепления зубьев (зубчатая, червячная, цепная) и передачи трением, передающие энергию посредствам силы трения, вызываемых начальными трениями ремня (ременные передачи) или прижатием одного катка к другому (фрикулонные передачи с жесткими телами качения). Вращающиеся детали передач (зубчатые колеса, шкивы, звездочки) устанавливают на валах.

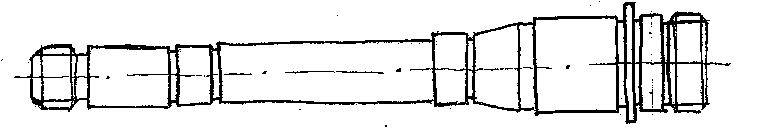

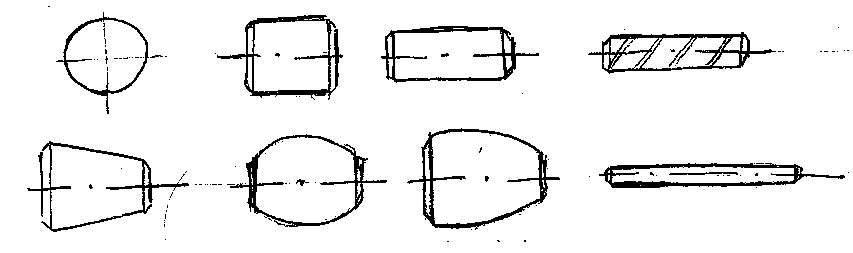

Валы – это детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин.

Классификация валов:

- По назначению:

- Валы передач (несущие детали передач – зубчатые колеса, шкивы, звездочки, муфты) (рис. 1 а).

- Коретные валы машин (несущие кроме детали передач рабочие органы машины, двигателя – колеса или диска турбин, инструменты, зажимные патроны) (рис. 1 б).

- Валы передач (несущие детали передач – зубчатые колеса, шкивы, звездочки, муфты) (рис. 1 а).

2. По форме геометрической оси:

- Прямые

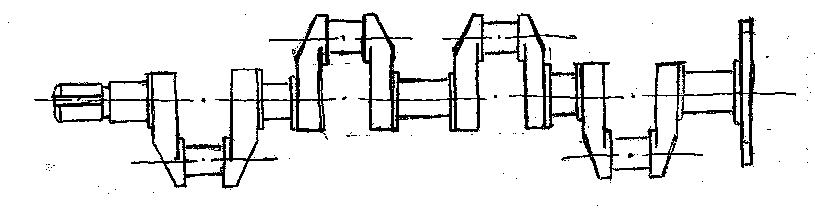

- Коленчатые (рис. 1 в), их применяют при необходимости преобразования возвратно – поступательного движения во вращательное или наоборот.

Оси – это детали, предназначенные для поддержания вращающихся деталей и не передают крутящего момента.

Оси разделяют на вращающиеся (рис. 2 а) и неподвижные (рис. 2 б), требующие встройки подшипников во вращающейся детали.

Опорные части валов и осей называют цапфами или шейками.

Валы и оси имеют аналогичные формы и общую функцию – поддерживать вращающиеся детали.

Валы и оси вращаются в подшипниках.

Назначение подшипников – поддерживать вращающиеся валы и оси в пространстве, обеспечивая им возможность вращения или качения, и воспринимать действующие на них нагрузки. По виду трения подшипники разделяют на подшипники качения и скольжения.

Подшипники качения – это опоры вращающихся при касающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения.

Классификация подшипников качения

1. По направлению воспринимаемой нагрузки.

а) Радиальные;

б) Радиально – упорные;

в) Упорные (осевая нагрузка (осевая и небольшая радиальная нагрузка);

г) Упорно – радиальные.

2. По форме тел качения

а) Шариковые (рис. 3)

б) Роликовые

3. По числу рядов:

а) Однорядные

б) Двухрядные

в) Многорядные

Подшипники скольжения – это опоры вращающихся деталей, работающие в условиях скольжения поверхностей цапфы по поверхности подшипника.

По направлению воспринимаемых нагрузок подшипники скольжения бывают:

Радиальные и упорные.

Для работ подшипников скольжения необходима смазка.

По виду применяемой смазки подшипники скольжения бывают:

1) С жидкостной смазкой

2) Из самосмазывающихся материалов

3) С газообразными смазочными материалами. Подшипник скольжения состоит из корпуса вкладышей, поддерживающих вал, смазочных и защитных устройств.

Рис.1

а)

б)

в)

Рис. 2

а) б)

Рис. 3 Основные типы тел качения

Раздел 2. Соединения, их разновидности, конструктивные элементы, применение.

Тема: «Разъемные соединения. Неразъемные соединения».

Соединение – это узел, образованный соединительными деталями (заклепками, винтами и др.) и прилегающими частями соединяемых деталей (фланцами), форма которых подчинена задаче соединения.

Соединение позволяет составить (собрать) из отдельных деталей машину или агрегат – это их назначение.

По признаку разборки делятся на неразъемные – которые нельзя разобрать без разрушения или повреждения (заклепочные, сварные) и разъемные – которые позволяют повторную сборку и разборку (резьбовые, клиновые, шлицевые и др.).

Разъемные соединения

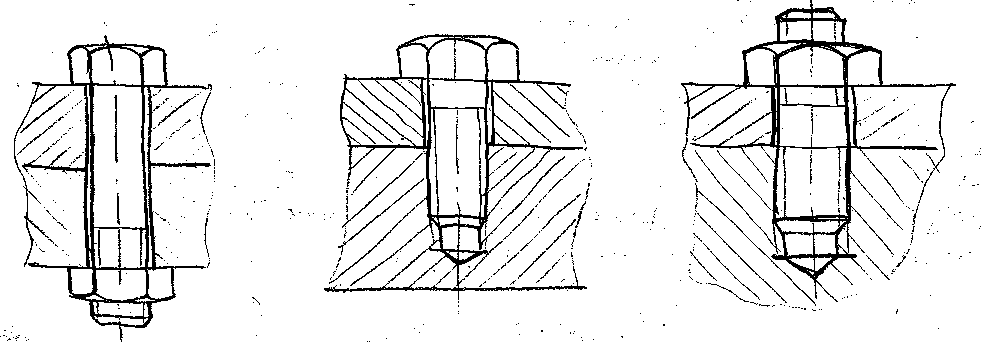

1. Резьбовые соединения – это соединения, собранные с помощью крепежных деталей или резьбы, выполненной на соединяемых деталях.

Крепежные детали – винты, болты, чайки, шпильки. Болтовое соединение (рис. 1 а), винтовое соединение (рис. 1 б) и шпилечное соединение (рис. 1 в).

Основное преимущество резьбовых соединений: высокая несущая способность и надежность, простота сборки, разборки, замены, малая стоимость, возможность применения однотипных деталей в различных машинах и механизмах).

2. Шпоночные соединения – соединения с помощью шпонки, устанавливаемой в позах двух соприкасающихся деталей и препятствующей их повороту или сдвигу (рис. 2).

Шпонки могут быть разной формы: призматические, цилиндрические, клиновые, сегментные и др.

Преимущества: простота и надежность конструкции, низкая стоимость, удобство сборки и разборки.

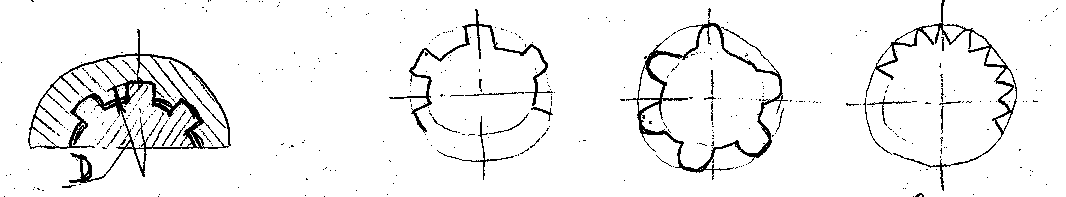

3. Шлицевые соединения – соединения образуемые выступами – зубьями на валу, входящими во впадины – шлицы соответствующей формы в ступице.

По сравнению со шпоночными соединениями они имеют преимущества: большую нагрузочную способность (больше рабочая поверхность контакта), лучшую технологичность и точность (рис. 3).

Шлицы бывают прямобочные (рис. 4 а), эвольвентные (рис. 4 б) и треугольные (рис. 4 в).

Рис. 3 Рис. 4

а)

б)

в)

Неразъемные соединения

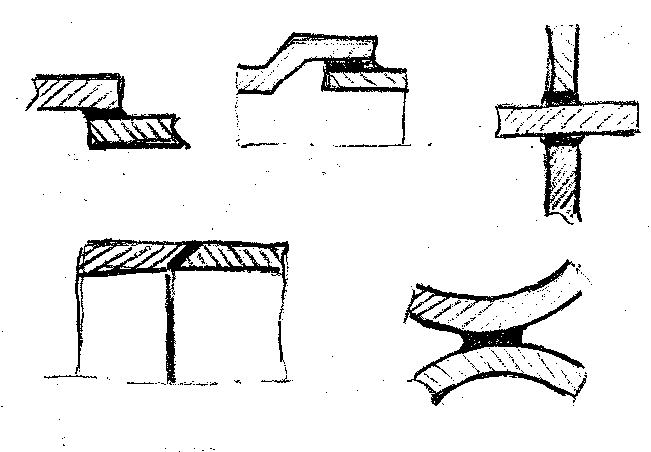

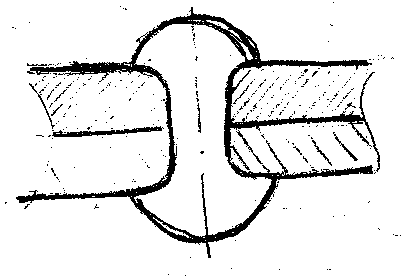

1. Заклепочное соединение – соединение, полученное с помощью заклепки – стержня круглого сечения с головками на концах, одну из которых делают на заготовке заранее, другую формируют при крепки.

Соединение получают с помощью заклепок поставленных в совмещенные отверстия соединяемых элементов (рис. 5).

Преимущества этих соединений в стабильности, простоте и контролируемости качества.

Недостатки – большой расход металла, высокая стоимость. Они вытесняются сварными соединениями.

2. Паяные соединения – соединения, обеспечиваемые силами молекулярного взаимодействия между соединяемыми деталями и припоем. Паяные соединения бывают: впахлестину (рис. 6 а), телескопические (рис. 6 б) и втавр (рис. 6 в), вскос (рис. 6 г), соприкасающиеся (рис. 6 д).

Можно пайкой получать соединения разнородных материалов: черных и цветных металлов, стекла и др.

3. Клеевые соединения – соединение неметаллическим веществом посредством поверхностного схватывания и внутренней межмолекулярной связи в клеящем слое.

Достоинства: возможность соединять детали из разнопородных материалов, соединять тонкие листы, хорошее сопротивление усталости, герметичность, возможность получения гладкой поверхности.

Клеи бывают: термореактивные – эпоксидные, полиэфирные, полиуретановые; и термопластичные – на основе полиэтилена, поливинилхлорида; и эластомеры – на основе каучуков.

Применяют комбинированные: клеесварные (клеи и точечная сварка), клеезаклепочные, клеерезьбовые.

4. Сварные соединения – это соединения, получаемые путем местного нагрева деталей до расплавленного состояния, основанные на использовании сил молекулярного сцепления.

Они являются наиболее совершенными неразъемными соединениями, так как лучше других приближают составные детали к целым и позволяют изготовлять детали неограниченных размеров. Их прочность доведена до прочности деталей из целого металла.

Виды соединений: нахлесточные, угловые, тавровые, становые.

Еще одно преимущество сварных соединений – это экономия металла по сравнению с клепочными и литыми конструкциями на 15 – 20%. Сварные конструкции легче литых чугунных до 50%, а стальных – 30%.

Рис. 5 Рис. 6

Заклепочное соединение Паяное соединение

а)

б)

в)

г)

д)

Раздел 2. Соединения, их разновидности, конструктивные элементы, применение.

Тема: «Кинематические пары. Механизмы».

Механизм – это совокупность звеньев, соединенных кинематическими парами, предназначенными для преобразования одного вида движения в другой. Механизмы, входящие в состав машины, разнообразны.

По функциональному назначению механизмы машин делятся на виды:

- передаточные механизмы;

- исполнительные механизмы;

- механизмы управления, контроля и регулирования;

- механизмы подачи, транспортирования и сортирования.

Звеном механизма называется одна или несколько жестко соединенных деталей, входящих в состав механизма. Рис. 1 а – простое звено, рис. 1 б - составное звено.

Звено, принимаемое за неподвижное называется стойкой.

В зависимости от характера движения относительно стойки звенья имеют такие названия:

- кривошип – звено рычажного механизма, совершающее полный оборот вокруг неподвижной оси;

- коромысло – вращающееся звено рычажного механизма, которое совершает неполный оборот вокруг неподвижной оси;

- шатун – звено рычажного механизма, образующее кинематические пары только с подвижными звеньями;

- ползун – звено рычажного механизма, вращающееся вокруг неподвижной оси и образующее с другим неподвижным звеном поступательную пару.

- кулачок – звено, профиль которого, имея переменную кривизну, определяет движение видимого звена.

Входное звено – звено, которому сообщается движение, преобразуемое механизмом в движения других звеньев.

Выходное звено – звено, совершающее движение, для выполнения которого предназначен механизм.

Между входным и выходным звеньями могут располагаться промежуточные звенья.

В каждой паре совместно работающих звеньев в направлении силового потока различают ведущее и ведомое звенья.

Кинематической парой называют соединение двух соприкасающихся звеньев, допускающее их относительное движение.

Поверхности, линии, точки звена, по которым оно может соприкасаться с другим звеном, образуя кинематическую пару, называются элементами кинематической пары.

По функциональному признаку кинематические пары могут быть: вращательными, поступательными, винтовыми и т.д.

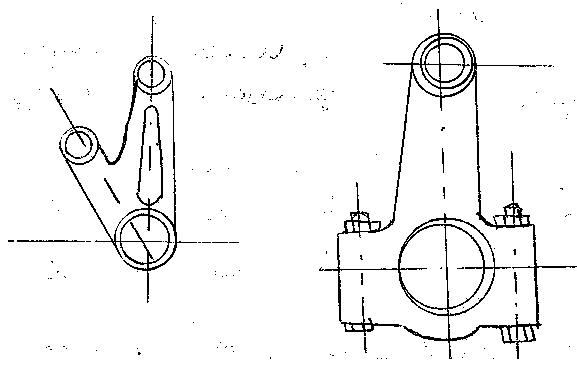

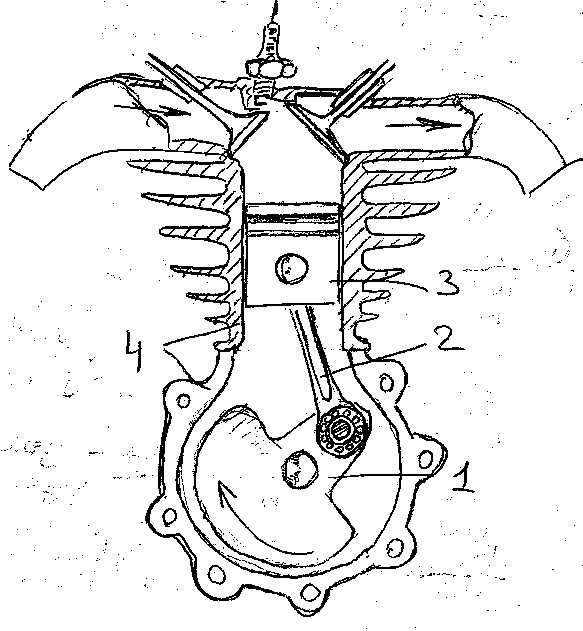

Рассмотрим эти определения на примере звена тела внутреннего сгорания (рис. 2).

1 – кривошип, соединенный неподвижно с коленчатым валом (выходное звено); 2 – шатун; 3 – поршень (входное звено); 4 – цилиндр и корпус двигателя – стойка.

Связанная система звеньев, образующих между собой кинематические пары, называется кинематической цепью.

Так на рис. 2 поршень 3 и цилиндр 4 образуют кинематическую пару с поступательным движением; кривошип 1 и шатун 2 – кинематическую пару с вращательным движением; шатун и поршень тоже кинематическая пара, а совокупность этих пар – кинематическая цепь. Значит в основе каждого механизма лежит кинематическая цепь.

Все механизмы машин и приборов делятся на виды:

- рычажные (коромыслов)

- кулачковые (эксцентрик-распредвал)

- фрикционные (муфта сцепл)

- зубчатые (шестерни две)

- винтовые (винт-чайка станок)

- червячные (редуктор)

- механизмы с гибкими звеньями (цепной)

Рис. 2

Р

ис. 1

ис. 1 а) б)

раздел 3. механизмы передач и преобразование движения. разновидности, устройство, назначение.

Тема: «Муфты, редукторы, мультипликаторы».

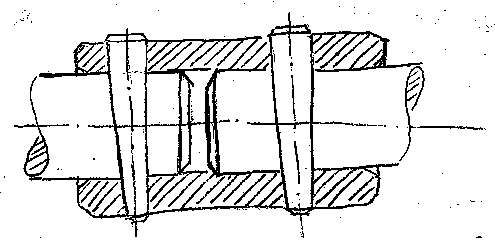

Муфты

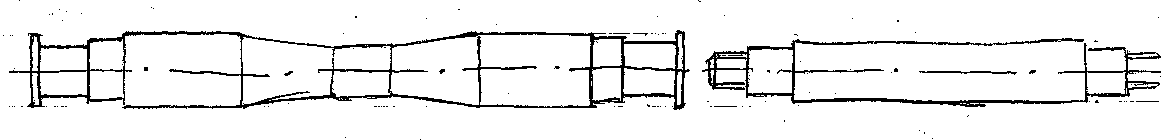

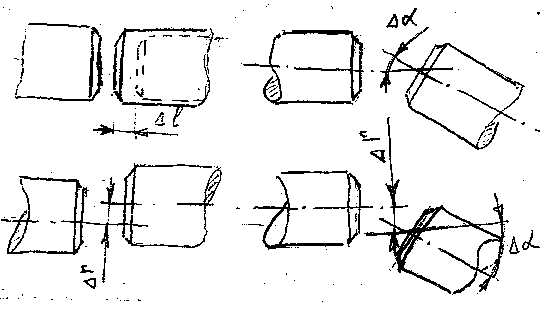

Устройства, предназначенные для соединения валов и передачи вращающего момента без изменения его направления, называются муфтами.

Назначение муфт: обеспечение работы соединяемых валов при смещениях (рис. 1) обусловленных неточностями монтажа или деформациями деталей; смягчение при работе толчков и ударов; предохранение частей машин от воздействия перегрузок, быстрое соединение или разъединение валов регулирования передаваемого момента; облегчение пуска машины.

Муфты бывают 3-х классов:

- Нерасцепляемые, осуществляющие постоянное соединение: глухие, компенсирующие, упругие.

- Управляемые, сцепная управляемая.

- Самодействующие (самоуправляемые): предохранительные, обгонные, центробежные – увеличение передаваемого момента на двигатель

Муфты – это автономные узлы, присоединяемые к валам машин по цилиндрическим или коническим посадочным поверхностям. Поэтому их стандартизируют. Муфты каждого размера подбирают учитывая диаметр соединяемых валов и моменты вращения на них, режим и условия эксплуатации машины, конструктивные особенности.

Рис. 1 Рис. 2

Втулочная муфта

с коническими штифтами

Редукторы и мультипликаторы

Механизмы, состоящие из передач зацеплением с постоянным передаточным отношением, заключенные в отдельный корпус и предназначенные для понижения угловой скорости выходного вала по сравнению с входным, называются редукторами.

Механизмы, подобные редукторам, но используемые для повышения угловой скорости выходного вала по сравнению с входным, называются мультипликаторами.

Конструкции, которые могут работать как в режиме редуктора, так и в режиме мультипликатора называют коробками скоростей.

Классификация редукторов:

- По типу передачи:

- зубчатые с простыми передачами (цилиндрическими, коническими, червячными). Каждая из передач может отличаться расположением зубьев и их профилем (прямые, косые, круговые зубья, цилиндрические и глобоидные червяки).

- зубчатые с простыми передачами (цилиндрическими, коническими, червячными). Каждая из передач может отличаться расположением зубьев и их профилем (прямые, косые, круговые зубья, цилиндрические и глобоидные червяки).

- В зависимости от числа пар звеньев в зацеплении (числа ступеней):

- одноступенчатые;

- двухступенчатые;

- трехступенчатые.

- одноступенчатые;

- По расположению осей валов в пространстве:

- редукторы с параллельными осями входного и выходного звеньев;

- редукторы с пересекающимися осями входного и выходного звеньев;

- редукторы с перекрещивающимися осями входного и выходного звеньев.

- редукторы с параллельными осями входного и выходного звеньев;

Наибольшее распространение получили простые цилиндрические двухступенчатые редукторы.

Редукторы с использованием конических передач менее распространены, их применяют для передач малых и средних мощностей между пересекающимися осями валов.

Выбор типа редуктора зависит от компоновки привода, передаточного отношения, взаимного расположения осей входного и выходного валов, ограничения по габаритам и массе, режима эксплуатации.

Редукторы применяют в подъемно-транспортном металлургическом, химическом машиностроении, в судостроении.

раздел 3. механизмы передач и преобразование движения. разновидности, устройство, назначение.

Тема: «Передача вращательного движения».

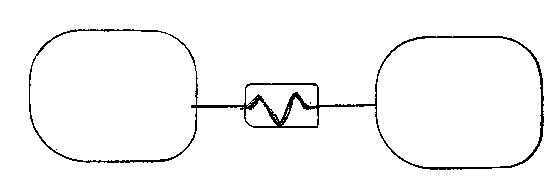

Большинство современных машин и приборов создается по схеме двигатель – передача – рабочий орган (исполнительный механизм) (рис. 1).

Передача

Двигатель

Рабочий орган машины

Рис. 1

Причины применения передач:

- необходимость изменения величины скорости и направления движения.

- Необходимость увеличить в несколько раз вращающий момент на ведущих колесах (при трогании с места, на подъемах).

Назначение передач:

- выбор оптимальной скорости движения;

- регулирование скорости движения (повышение, понижение);

- изменение вращающихся моментов и сил движения;

- передача мощности на расстояние.

Передача – это механизм, служащий для передачи механической энергии на расстояние с преобразованием скоростей и моментов.

Для передачи вращательного движения используют: фрикционные, решетные, зубчатые, червячные, цепные передачи.

По принципу действия передачи делят на 2 группы:

- Передачи, основанные на использовании сил трения между элементами передачи (фрикционные, решетные).

- Передачи зацеплением, работающие в результате возникновения давления между зубьями или кулачками на взаимодействующих деталях (зубчатые, червячные, цепные).

Классификация передач:

- По характеру изменения скорости передачи бывают понижающие и повышающие.

- По конструктивному оформлению передачи бывают открытые (без закрывающего корпуса) и закрытые (общий корпус с герметизацией и смазкой).

- По числу ступеней – одноступенчатые и многоступенчатые.

раздел 3. механизмы передач и преобразование движения. разновидности, устройство, назначение.