Конспект лекций предмета: «Технология производства сварных конструкций» по профессии «Сварщик» Методическая разработка для учащихся

| Вид материала | Конспект |

- Конспект лекций по курсу «технология производства в отраслях городского хозяйства», 915.66kb.

- Лекции 68 часов, 381.72kb.

- Конспект лекций по теме: «Материаловедение» для специальности 120100 "Технология, 5022.76kb.

- Конспект лекций по теме: «Материаловедение» для специальности 120100 "Технология, 104.18kb.

- Конспект лекций для студентов всех форм обучения специальности 261201 ''Технология, 1583.67kb.

- Профессия: сварщик, 430.24kb.

- Конспект лекций по курсу «Организация производства», 2034.84kb.

- Конспект лекций по курсу «Организация производства», 2032.47kb.

- Е. В. Латышева разработка и технология производства, 1298.9kb.

- Конспект лекций на тему: технология производства стали, 408.54kb.

Существует два вида преобразования движения:

- преобразование вращательного движения в поступательное,

- преобразование поступательного движения во вращательное.

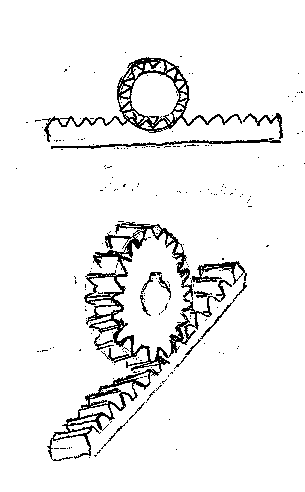

Для преобразования вращательного движения в поступательное применяют реечную зубчатую передачу и передачу винт-гайка.

Для преобразования поступательного движения во вращательное применяют только реечную зубчатую передачу.

Реечная зубчатая передача

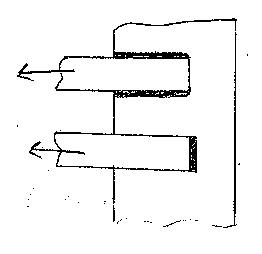

Передача и преобразование вращательного движения в поступательное и наоборот осуществляется цилиндрическим колесом 1 и рейкой 2 (рис. 1).

Рис. 1. Реечная зубчатая передача

Достоинства реечной зубчатой передачи: надежность, компактность, долговечность, небольшие нагрузки на валы и подшипники, постоянство передаточного отношения из-за отсутствия проскальзывания.

Недостатки: высокие требования к точности изготовления, шум при больших скоростях, жесткость. Применяют в широком диапазоне областей и условий работы – от часов и приборов до самых тяжелых машин.

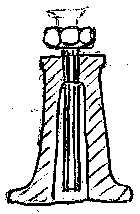

Передачи винт – гайка

Это винтовой механизм, служащий для преобразования вращательного движения в поступательное.

Эти передачи обеспечивают большой выигрыш в силе, возможность получения медленного движения, большую несущую способность при малых габаритах, возможность достижения высокой точности перемещений, простоту конструкции и изготовления – это их достоинства.

Эти передачи нашли широкое применение в различных механизмах: домкратах, винтовых прессах, механизмах перемещения столов, испытательных машинах, измерительных приборах.

Ведущим звеном, совершающим вращательное движение, может быть как винт 1, так и гайка 2.

К недостаткам этих механизмов относят: большие потери на трение и малых КПД, повышенная интенсивность и изнашивание резьбы из-за большого трения.

Передачи винт – гайка делятся на передачи скольжения и качения.

Передачи скольжения требуют наличия смазки между винтом и гайкой или гайка может быть выполнена из бронзы.

В передачах качения на винте и гайке выполняют винтовые канавки, которые служат дорожками качения для шариков (рис. 3).

Рис. 2 Передача винт – гайка Рис. 3 Шариковинтовая передача

раздел 4. основные виды сварных конструкций. Типы, область применения, параметры, определяющие их прочность и устойчивость.

Тема: «Классификация сварных конструкций. Решетчатые конструкции».

Сварные конструкции классифицируют:

- По целевому назначению (вагонные, судовые, авиационные и т.д.).

- В зависимости от толщины свариваемых материалов (тонкостенные и толстостенные).

- По материалам (стальные, алюминиевые, титановые и т.д.).

- По способу получения заготовок (листовые, сортопрофильные, сварно-литые, сварно-кованные и сварно-штампованные).

- По конструктивной форме сварных изделий и по особенностям эксплуатационных нагрузок (решетчатые сварные конструкции, балки, оболочки, корпусные транспортные конструкции и детали машин и приборов).

- Решетчатая конструкция – это система стержней из профильного проката или труб, соединенных в узлах таким образом, что стержни испытывают растяжение или сжатие, а иногда сжатие с продольным изгибом. К ним относятся фермы, мачты, колонны, арматурные сетки и каркасы.

- Балками называют конструкции таврового, двутаврового, коробчатого или других видов сечения, работающие в основном на поперечный изгиб. К ним относится поперечные или продольные балки мостовых кранов, балки подкрановых путей, строительные колонны, пролетные балки мостов и т.п.

- Оболочковые конструкции (листовые конструкции) делят на два вида: работающие при избыточном давлении (емкости, автоклавы, сосуды и трубопроводы) и работающие при знакопеременных нагрузках и высокой температуре (корпуса вращающихся цементных печей, трубных мельниц, биобарабанов и т.п.).

- Корпусные транспортные конструкции подвергаются динамическим нагрузкам. От них требуется высокая жесткость при минимальной массе. К ним относятся корпуса судов и летательных аппаратов, вагонов, кузова автомобилей.

- Детали машин и приборов работают преимущественно при переменных, многократно повторяющихся нагрузках. Характерное требование к ним – получение точных размеров. Примеры мембранные узлы.

- Решетчатая конструкция – это система стержней из профильного проката или труб, соединенных в узлах таким образом, что стержни испытывают растяжение или сжатие, а иногда сжатие с продольным изгибом. К ним относятся фермы, мачты, колонны, арматурные сетки и каркасы.

Решетчатые конструкции

Все решетчатые конструкции разделяют на:

- плоские (строительные фермы, стойки, арматурные сетки).

- пространственные (колонки, мачты, каркасы).

Изготавливаются из металла толщиной до 10 мм; суммарная толщина редко превышает 40 – 60 мм.

Длина швов обычно не более 200 – 400 мм; швы различным образом ориентированы в пространстве. Поэтому сварка таких конструкций выполняется полуавтоматом (шланговые) в защитном газе, порошковой или самозащитной проволокой или РДС штучными элементами. Применение автоматической сварки неэкономично, так как здесь короткие, криволинейные и труднодоступные швы.

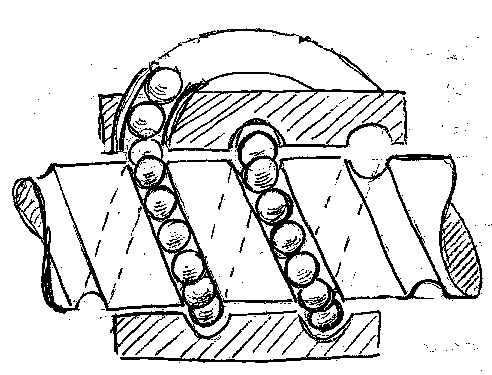

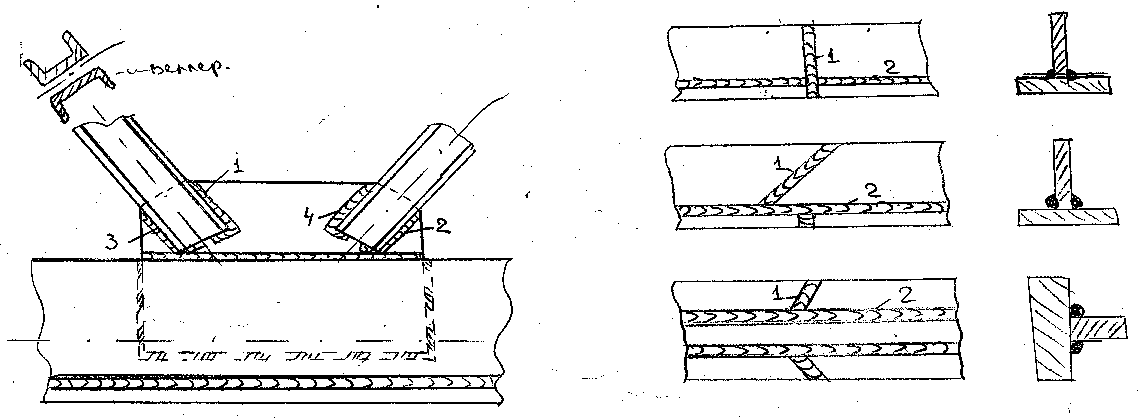

Такие швы свойственны всем решетчатым конструкциям, например фермам (рис. 1).

Собирают и сваривают фермы по разметке, по контуру и в кондукторах.

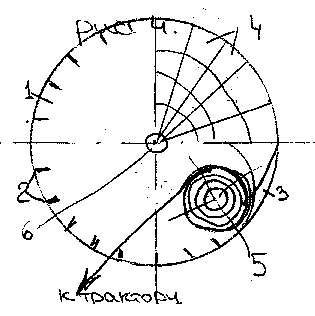

Узлы фермы сваривают последовательно от середины к опорам, так напряжения металла в узлах фермы будут минимальными (рис. 2).

Рис. 1 Узлы стропильных ферм

1 - пояс; 2 - раскос;

3 - стойка; 4 - косынка

1 - копир;

2 - полуферма

Рис. 2

При наличии швов различного сечения вначале накладывают швы с большим сечением, а затем – с меньшим.

В решетчатых конструкциях каждый элемент прихватывается с двух сторон швами длиной не менее 30 – 40 мм с катетом шва не менее 5 мм в местах расположения сварных швов. Сборочные прихватки выполняются сварными материалами тех же марок, какие используются при сварке конструкции.

Сварку ведут в нижнем положении от края косынки к центру пересечений осей элементов фермы.

Стержни решетки, например из уголков, собирают с другими элементами обваркой по контуру, иногда фланговыми или лобовыми швами (рис. 3).

Фланговый (боковой)

Лобовой

Не рекомендуется применять прерывистые швы, и швы с катетом менее 3 мм и длиной 60 мм.

Концы фланговых швов выводят на торцы привариваемого элемента на длину 20 мм (рис. 4), что гарантирует прочность соединений.

В первую очередь выполняют стыковые швы, а затем – угловые (рис. 5).

Близко расположенные друг к другу швы нельзя выполнять сразу; надо охладить тот участок основного металла, на котором будет выполняться второй, близко расположенный шов (рис. 4). Это необходимо для того, чтобы уменьшать перегрев металла и величину зоны пластических деформаций от сварки; в результате этого работоспособность сварного узла возрастет.

Рис. 4 Порядок выполнения флангового Рис. 5 Последовательность

(продольного) шва: 1 – 4 очередность сварки выполнения швов: 1 – стыковые, 2 – угловые

раздел 4. основные виды сварных конструкций. Типы, область применения, параметры, определяющие их прочность и устойчивость.

Тема: «Сварные рамы. Трубы и трубопроводы».

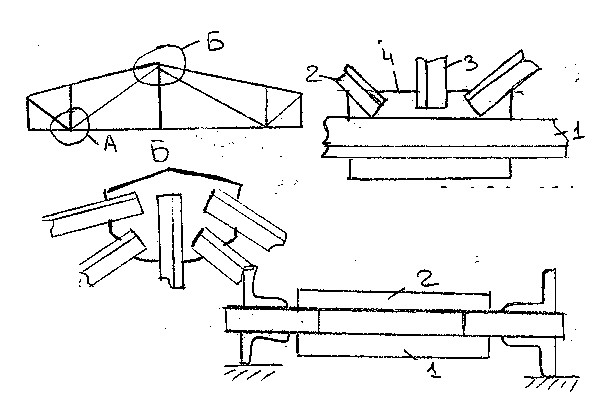

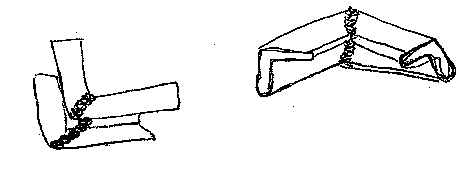

Сварные рамы

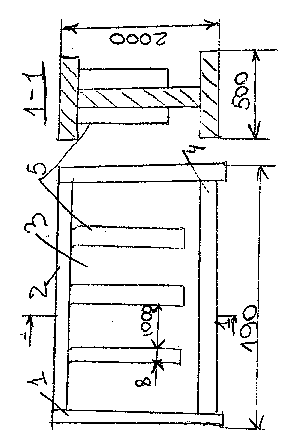

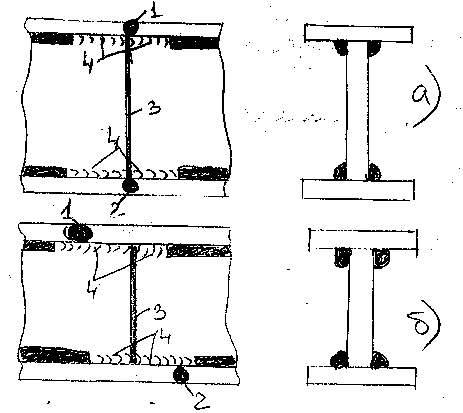

Сварные рамы изготовляют из фасонного проката: уголка, швеллера, двутавра (рис. 1). Рамы входят в состав вагонов, фундаментов, машин, автомобилей, в металлические конструкции зданий. Они служат для связи в единое целое отдельных частей. Обеспечивают жесткость и прочность конструкции.

Рис. 1

а) из швеллеров б) из уголков

Сопряжение элементов сварных рам выполняются короткими швами РДС и полуавтоматической дуговой сваркой.

Изготавливают сварные рамы как в массовом, так и в единичном производстве.

б)

б)

в)

а)

а)

в)

г)

д)

г)

| Рис. 2 а) размещение прихваток 1 и участков шва А, Б, В, Г б) выполнение первого слоя на участках А-Б и Г-В в) поворот стыка и выполнение первого слоя на участках Г-А, В-Б г) выполнение второго слоя шва и напроход д) выполнение третьего слоя шва напроход в обратном направлении | Рис. 3 Порядок сварки стыков неповоротных труб а) сборка на прихватках б, в, г) выполнение 1, 2, 3 слоев А, Б, П – границы участков первого слоя шва, 1 – 7 последовательное выполнение слоев шва на участках |

Трубы и трубопроводы

Трубы изготавливают сварными и цельнотянутыми.

Сварные трубы изготавливают разных диаметров и толщины стенки контактной и дуговой сваркой на прямом и переменной токе.

Трубопроводы, свариваемые встык из труб, используют для подачи жидкостей и газа при различных давлениях и температуры нагрева. Трубопроводы изготавливают из стальных, медных и медно-никелевых труб.

Основные типы и конструктивные элементы швов сварных соединений установлены ГОСТ 16037-80 для стальных трубопроводов и ГОСТ 16038-80 для медных.

Толщина стенки труб может быть 1 – 20 мм и более.

В зависимости от толщины S стенки труба и вида сварки применяют подготовку кромок: без скоса для РДС (S = 2 – 4 мм); без скоса для газовой сварки (S = 1 – 3 мм); с односторонним скосом под углом 300, для РДС (S = 3 – 20 мм), с односторонним скосом для газовой сварки (S = 4 – 7 мм).

Зазор между кромками тоже зависит от S стенки трубы и вида сварки и колеблется для РДС от 0,5 до 2 мм, для газовой сварки от 0,5 до 1 мм.

Допустимое смещение кромок, в зависимости от толщины стенки трубы от 1 до 3 мм.

Электроды для сварки труб должны обеспечивать наплавленный металл с временным сопротивлением и пределом текучести не менее нижнего нормативного предела у основного металла.

Сварные стыки труб подвергаются различным видам контроля качества: металлографическое исследование микрошлифов, контроль течеисканием и обязательное выборочное просвечивание 5 – 25% от общего числа стыков, выполненного 1 сварщиком.

Техника сварки стыков трубопроводов принимается в зависимости от диаметра трубы, толщины её стенки и химического состава металла.

Перед сборкой кромки стыкуемых труб и прилегающие к ним наружные и внутренние поверхности на длину 15 – 20 мм очищают от масла, окалины, ржавчины и грязи.

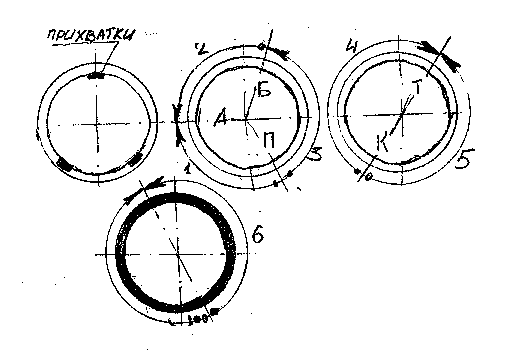

Прихватки выполняют теми же электродами, что и основные швы. При сварке труб диаметром до 300 мм прихватка выполняется равномерно по окружности в четырех местах швом высотой 3 – 4 мм и длиной 50 мм каждая. При сварке труб диаметром более 300 мм – равномерно по всей окружности через каждые 250 – 300 мм.

Трубы, толщина стенки которых 12 мм, сваривают в три слоя. Корневой шов выполняют электродами диаметром 1,6 – 3 мм РДС, а остальные швы автоматической и полуавтоматической сваркой.

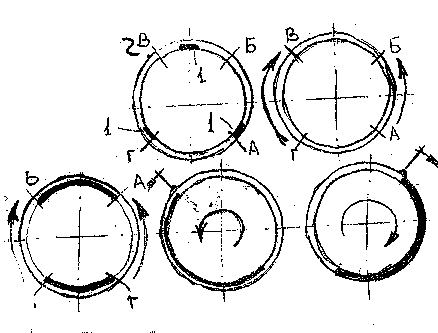

РДС и полуавтоматическая сварка стыков труб

- Сварка поворотных стыков труб диаметром больше 200 мм (рис. 2). Стык труб соединяют тремя прихватками (а). Окружность стыка размечается на 4 участка для сварки · - начало сварки, направление. 1 слой сваривают электродами диаметром 4 мм I = 120 – 150 А узким валиком снизу вверх (б), а затем повернув трубу на 900 заваривают противоположные участки первого слоя (в). Потом электродом диаметром 5 мм I = 200 – 250 А накладывают в одном направлении второй (г) и в противоположном второму слою третий слой (д).

- Сварка неповоротных труб диаметром 250 – 500 мм (рис. 3). Первый слой накладывают тремя участками. Второй и третий – двумя участками, смещая их между собой на 50 – 100 мм.

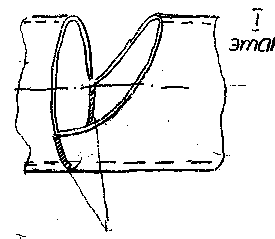

- Сварка стыков труб с козырьком (рис. 4). Когда нельзя сваривать стык ни с поворотом, ни в потолочном положении. Сначала варят нижнюю часть стыкового шва только с внутренней стороны, а затем верхнюю часть стыкового шва и козырька только с наружной стороны.

сварка трубы

с внутренней

стороны

наружный

шов

козырёк

I этап

II этап

раздел 4. основные виды сварных конструкций. Типы, область применения, параметры, определяющие их прочность и устойчивость.

Тема: «Балочные конструкции. Листовые конструкции».

Балочные конструкции

Область применения: балки являются основными элементами рамных конструкций при изготовлении мостовых кранов, вагонов, автомобилей, экскаваторов; в строительстве балки применяют в перекрытиях жилых и производственных зданий, в качестве колонн и подкрановых путей в мостах.

Материалы: балки изготавливают из хорошо свариваемых конструкционных сталей общего назначения, из низко- и высоколегированных сталей, из алюминиевых и титановых сплавов.

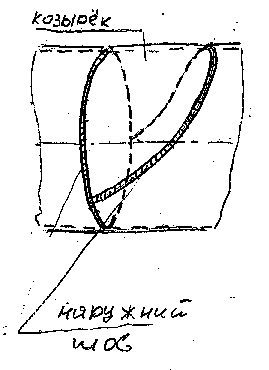

Применяют в основном балки двутаврового сечения высотой до 2000 мм, при толщине стенки 10 – 16 мм и толщине полок 16 – 50 мм. Балки высотой более 800 мм имеют на стенке поперечные ребра жесткости, обеспечивающие устойчивость при нагрузках (рис. 1).

Рис. 1

1 – торцовые листы,

2 – верхняя полка,

3 – стенка,

4 – нижняя полка,

5 – ребра жесткости.

Балки собирают по разметке (единичное производство) или в кондукторах (массовое).

Сварку ведут автоматами под флюсом или в защитном газе. РДС и полуавтоматическую сварку применяют при установке ребер жесткости.

При монтаже балок сначала сваривают стыковые, потом угловые швы.

Сначала для уменьшения напряжений в металле стыка накладывают стыковые швы в полках, в последнюю очередь – стыковой к стенке.

Сварные балки при монтаже соединяют совмещенным (рис. 2 а) или смещенным (рис. 2 б) стыком.

Последовательность их сварки такая:

1 – стыковой шов полки с увеличенной толщиной,

2 – стыковой шов второй полки,

3 – приваривается стык стенки (самый тонкий),

4 – угловые поясные швы (рис. 2).

Угловые швы нужно накладывать одновременно двумя сварщиками – от концов к середине шва.

Ребра жесткости приваривают как к стенке, так и к полке балки в любой последовательности после их предварительной прихватки. Прихватки размещают в местах расположения сварных швов.

Высота прихваток не более 2/3 высоты шва, чтобы они перекрывались швом; длина каждой прихватки равна 4 – 5 толщинам прихватываемых элементов, но не менее 30 мм и не более 100 мм, расстояние между прихватками в 30 – 40 раз больше толщины свариваемого металла.

Рис. 2 Порядок сварки монтажных стыков балок

1 – 4 последовательность выполнения сварки

Листовые конструкции

Все конструкции оболочкового типа изготавливаются из листового металла (листовые).

В зависимости от назначения и конструктивного оформления, особенностей изготовления листовые конструкции делят на:

- негабаритные емкости (вертикальные цилиндрические резервуары емкостью до 50000 м3, вертикальные изотермические резервуары и т.д.),

- негабаритные цилиндрические изделия (вращающиеся печи, трубные мельницы и т.д.),

- сосуды, работающие под давлением,

- трубопроводы.

Для транспортировки таких изделий их разделяют на транспортабельные узлы, из которых на месте собирают и сваривают конструкцию в целом.

Негабаритные емкости для жидкостей или газов из металла толщиной до 18 мм, а также полотнища днища корпуса емкости диаметром до 47 мм изготавливают на заводах способом рулонирования при помощи АСФ. Затем полотнища сворачивают в рулоны длиной до 18 мм и массой до 60 т, транспортируют на место эксплуатация, разворачивают и монтируют емкость, сваривая замыкающие швы. Это уменьшает трудоемкость монтажных работ, стоимость, повышает качество сварных конструкций.

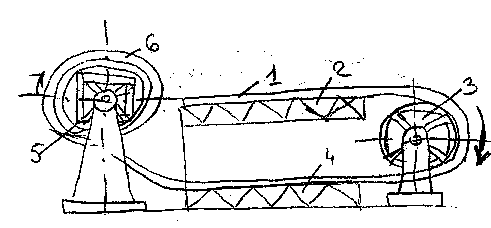

Для изготовления рулонных заготовок применяют двухярусные установки (рис. 3). На ярусе 2 собирают полотнище 1 из листов, сваривают, поворачивают через поворот, сваривают с обратной стороны, проводят контроль швов и с помощью кружала 5 сворачивают в рулон 6.

Рис.3 Схема двухярусного стана

1 – полотнище,

2 – верхний ярус,

3 – поворотное колесо,

4 – нижний ярус,

5 – кружало,

6 – рулон

На монтаже раскатывают рулон днища 1 (рис. 4), краном устанавливают рулон корпуса 5 на днище 1 и при помощи трактора разворачивают, прижимая к упорам 2, приваренными к днищу, прихватывают к днищу 1 и на верхний торец 3 и центральную стойку 6 укладывают и прихватывают щиты крыши 4. Сварку ведут автоматом. Плотность швов резервуара проверяют гидроиспытанием.

Цилиндрические изделия большой длины собирают из частей-обечаек. Обечайки изготавливают автоматической дуговой сваркой из металла толщиной до 30 мм при большей толщине – ЭШС.

Рис. 4

1 – днище,

2 – упоры,

3 – верхний торец,

4 – щиты крыши,

5 – рулон,

6 – центральная стойка

Обечайки изготавливают и на лоточных механизированных линиях диаметром до 5 м и длиной 2 – 8 м.

Линия оснащена оборудованием для всех технологических операций изготовления обечайки: правки листов, обрезки кромок, сборки листов в полотнища, автоматической сварки стыков листов с обеих сторон, гибки полотнищ в обечайку, автоматической сварки замыкающего стыка изнутри и снаружи обечайки.

Корпус изделия собирают из обечаек путем последовательной стыковки на роликовых стендах. Собирают на прихватках РДС и сваривают ими АСФ на специальных установках с резиновыми роликами для вращения обечайки. После сварки проводят контроль геометрических размеров изделия, размеров и внешнего вида сварных швов. Контроль УЗИ или проникающие излучения. Сосуды, работающие под давлением проверяют гидроиспытаниями при давлении выше рабочего.

раздел 5. технология изготовления сварных машиностроительных деталей и конструкций.

Тема: «Порядок подготовки и сварки деталей. Технологический процесс».

Часть производственного процесса, содержащую действия по изменению предмета производства, называют технологическим процессом.

Законченную часть технологического процесса, выполняемую на одном рабочем месте, называют технологической операцией.

Законченную часть операции, характеризуемую постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке, называют переходом.

Исходными данными для проектирования технологического процесса изготовления сварных конструкций являются чертежи изделия, технические условия (ТУ) и планируемая программа выпуска.

Чертежи и ТУ содержат данные о материалах заготовок, их конфигурации, размерах, типах сварных соединений, требованиях, предъявляемых к материалам и оборудованию, а также к выполнению технологических и контрольных операций, и критерии качества сварных соединений.

По этим требованиям к качеству, все сварные изделия условно делятся на три группы:

I группа – особо ответственные изделия, разрушение которых приводит к человеческим жертвам: сосуды работающие под давлением, грузоподъемные машины, транспортные устройства и т.п.

II группа – ответственные изделия, разрушение которых вызывает большие материальные потери: устройства, встроенные в сложные технологические линии производства продукта, авария которых приводит к остановке всей линии.

III группа – неответственные изделия.

Программа выпуска содержит сведения о числе изделий, которые надо изготовить в течение конкретного срока (месяц, год). Эти сведения служат основанием для выбора оборудования, технологической оснастки.

Технологический процесс должен обеспечивать наилучшие условия выполнения каждой отдельной операции. Он должен предусматривать максимальную замену ручного труда на механизированный и автоматизированный процесс выполнения не только операций, но и производства в целом.

Технологический процесс изготовления сварных конструкций включает в себя последовательное выполнение заготовительных, сборочных, сварочных, контрольных, отделочных операций, называемых основными, и вспомогательных операций – транспортировка, кантовка и т.п. В соответствии с этим по технологическому принципу создаются подразделения сварочных производств.

Распределение технологических операций

по производственным подразделениям

| Производственные подразделения | Технологические операции |

| Склад металла | Контроль, сортировка, правка и очистка металла |

| Заготовительное производство |

|

| Склад заготовок | Хранение и комплектование заготовок для сварных узлов |

| Сборочно-сварочное производство |

|

| Отделочное производство |

|

| Склад готовой продукции | Упаковка и отгрузка. |

раздел 6. технологичность сварных конструкций.