Разработка ресурсосберегающей технологии и технических средств для производства и комплексного использования семян льна-долгунца в условиях северо-западного региона российской федерации

| Вид материала | Автореферат |

| L – расход воздуха, м/ч; d Q) определяется по формуле: , (46) где Реверсирование подачи теплоносителя R – геометрический размер шара, мм; U |

- Дирекция Северо-Западного регионального отделения рст приступает к реализации комплексного, 39.24kb.

- Реферат отчета о научно-исследовательской работе по теме: «Разработка и внедрение ресурсосберегающей, 76.5kb.

- Рабочая программа повышения квалификации «Технология производства и переработки с/х, 741.27kb.

- 2-я научно – практическая конференция кардиохирургов Северо-Западного региона России, 56.04kb.

- 2-я научно практическая конференция кардиохирургов Северо-Западного региона России, 53.04kb.

- Морская пехота в великой отечественной войне 1941 1945, 782.91kb.

- Технических средств и процессов, 579.76kb.

- «Качество и конкурентоспособность в промышленности и науке» перспективы использования, 189.65kb.

- Разработка ресурсосберегающей технологии получения и использования никелевого концентрата, 307.93kb.

- 1. Состав и структура клеточной стенки, 171.34kb.

Исследование термоустойчивости семян льна имеет большое значение для производства семенного фонда. В результате проведенных исследований была установлена предельно допустимая температура нагрева семян – 50С.

Наши исследования подтвердили справедливость формулы С.Д. Птицына, что температура нагрева семян льна-долгунца в условиях «кипящего» слоя выражается формулой:

, (33)

, (33)где – продолжительность теплового воздействия, мин; Сс – теплоемкость семян, ккал/кг.

На сохранение посевных качеств семян, по нашему мнению, влияет также скорость (Vt) их нагрева, время выдержки при максимально допустимой температуре.

Скорость нагрева семян определяется из выражения:

, (34)

, (34)где tнс , tн – начальная и конечная температура семян, ºС; – время прогрева, мин.

Кроме этих показателей необходимо знать величину предельно допустимого влагосъема (W), выражаемую формулой:

W=0,75+2 . (35)

Прочность связи влаги с белковыми соединениями семян льна, низкая влагопроводность приводят к снижению скорости сушки, отраженной критерием Коссовича:

, (36)

, (36)где r – теплота парообразования, Дж/кг; W – количество испаренной влаги, кг/кг семян; С – теплоемкость семян, Дж/кг град; t – приращение температуры семян, град.

Количество испаренной влаги (W) определяют по формуле:

W=

, (37)

, (37)где Wн и Wk – начальная и конечная влажность семян, %; Gc – масса семян, кг.

По нашим исследованиям, критерий Коссовича для семян льна составил 0,94…1,26.

В результате экспериментов была определена зависимость динамической равновесной влажности (

) семян льна от температуры теплоносителя:

) семян льна от температуры теплоносителя:  =9,6-0,1t , (38)

=9,6-0,1t , (38)Установленная зависимость объясняет причину пересушки семян при длительном воздействии теплоносителя.

Знание физико-механических свойств льновороха и семян необходимо для разработки машин для уборки и послеуборочной обработки семян.

Исследованиями физико-механических свойств льновороха занимались ученые Толковский В.А., Копьев И.П. и др.

В льноворохе содержится (в среднем): целых семенных коробочек – 70%, битых семенных коробочек – 3,6, стеблей льна и обрывков – 3,8, свободных семян – 1,4, сорняков и мякины – 21,2%.

И

сследуя урожайность семян и льноволокна по рекомендуемым перспективным сортам льна-долгунца можем отметить, что на долю семян приходится от 32 до 48,6% (в среднем 42,2%) дохода от выращенного урожая. Поэтому сбор полного урожая для рядовых льносеющих хозяйств имеет важное значение.

сследуя урожайность семян и льноволокна по рекомендуемым перспективным сортам льна-долгунца можем отметить, что на долю семян приходится от 32 до 48,6% (в среднем 42,2%) дохода от выращенного урожая. Поэтому сбор полного урожая для рядовых льносеющих хозяйств имеет важное значение.Исследование процесса сушки льновороха в слое различной толщины и плотности представляет значительный интерес для совершенствования работы сушилок.

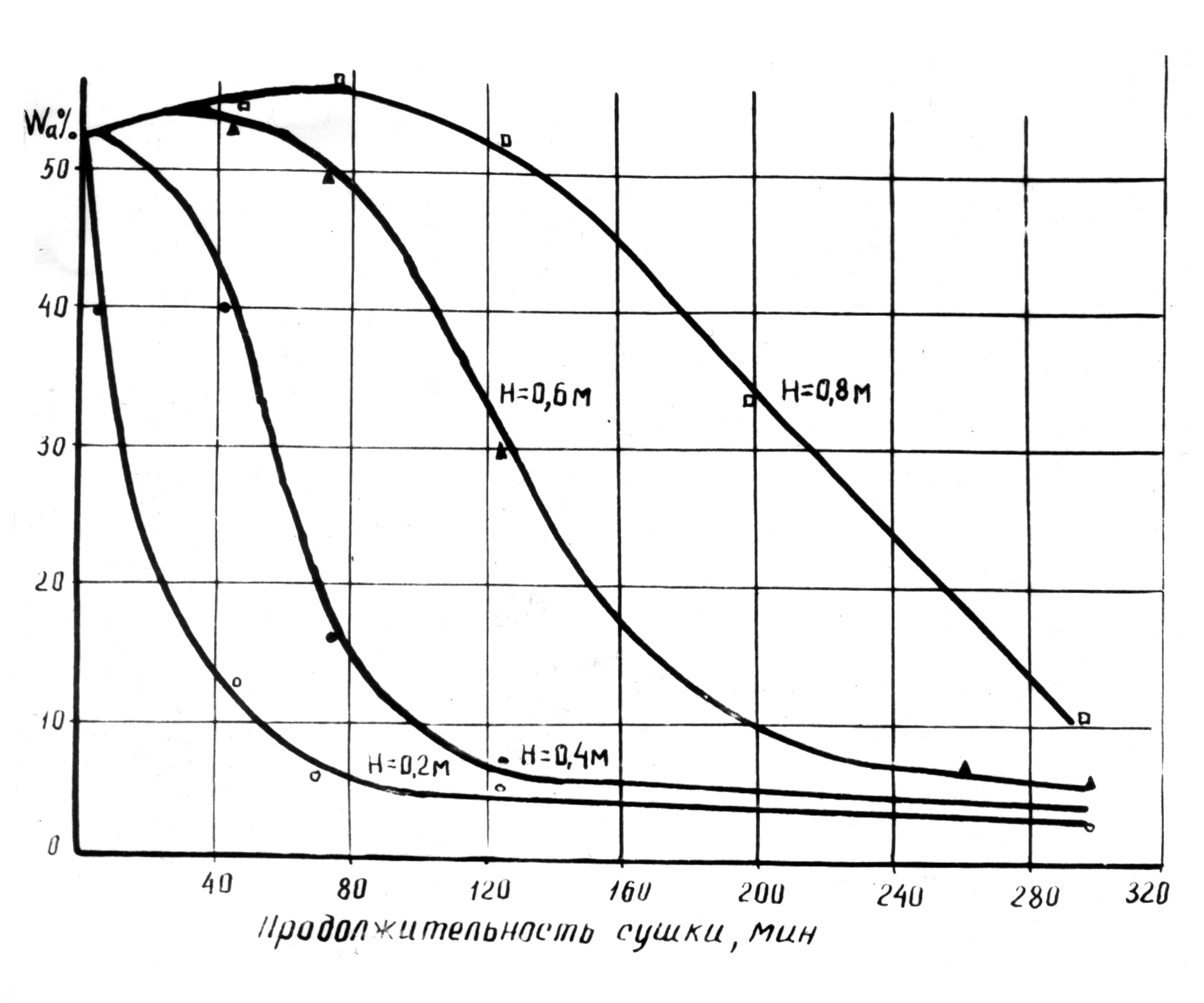

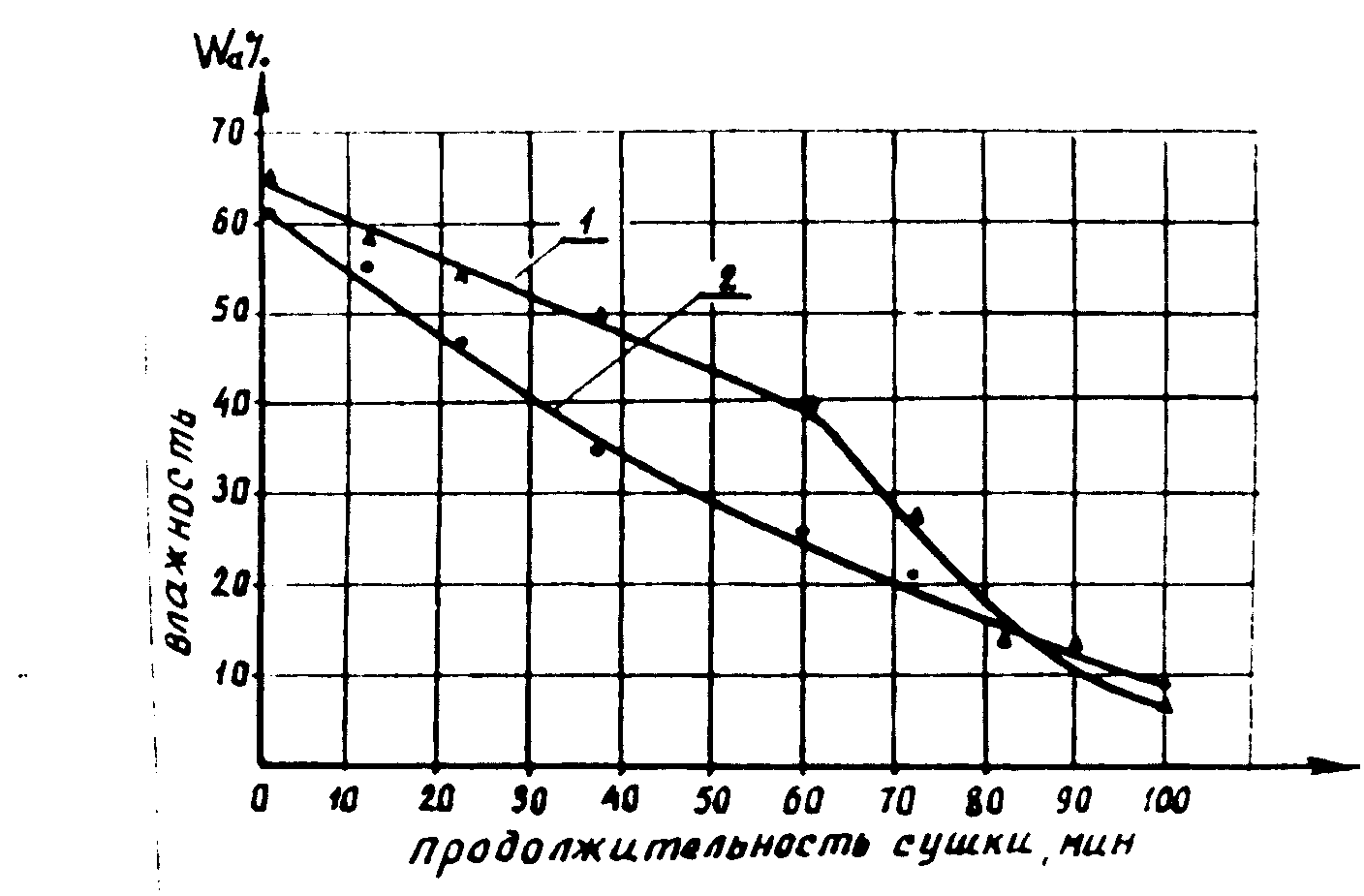

Рис. 7. Зависимость влажности коробочек льна от продолжительности сушки

С этой целью проведены исследования динамики сушки льновороха в слое толщиной от 20 до 80 см. На рис. 7 видно, что по мере прохождения теплоносителя через слой льновороха происходит сушка нижних слоев и насыщение парами верхних. Скорость сушки льновороха (

) прямо пропорциональна количеству расходуемого воздуха и влагопоглотительной способности теплоносителя:

) прямо пропорциональна количеству расходуемого воздуха и влагопоглотительной способности теплоносителя: , (39)

, (39)где L – расход воздуха, м3/ч; d1 и d2 – влагосодержание при входе и выходе, г/кг сух. возд.; G0 – количество сухого льновороха, кг.

Процесс сушки толстого слоя можно представить состоящим из 2-х периодов: первый период характеризуется повышением влажности льновороха, а второй – период падающей скорости.

Скорость первого периода выразим уравнением:

. (40)

. (40)Отсюда продолжительность первого периода равна:

. (41)

. (41)Продолжительность периода убывающей скорости выразим формулой:

, (42)

, (42)где

и Wс – равновесная и стандартная влажности льновороха; Кв – коэффициент, зависящий от состава льновороха.

и Wс – равновесная и стандартная влажности льновороха; Кв – коэффициент, зависящий от состава льновороха.Общая продолжительность сушки толстого слоя выражается формулой:

. (43)

. (43)Необходимое количество воздуха для удаления из 1 м3 льновороха заданного количества влаги определим из выражения:

, (44)

, (44)где л , в –плотности льновороха, воздуха.

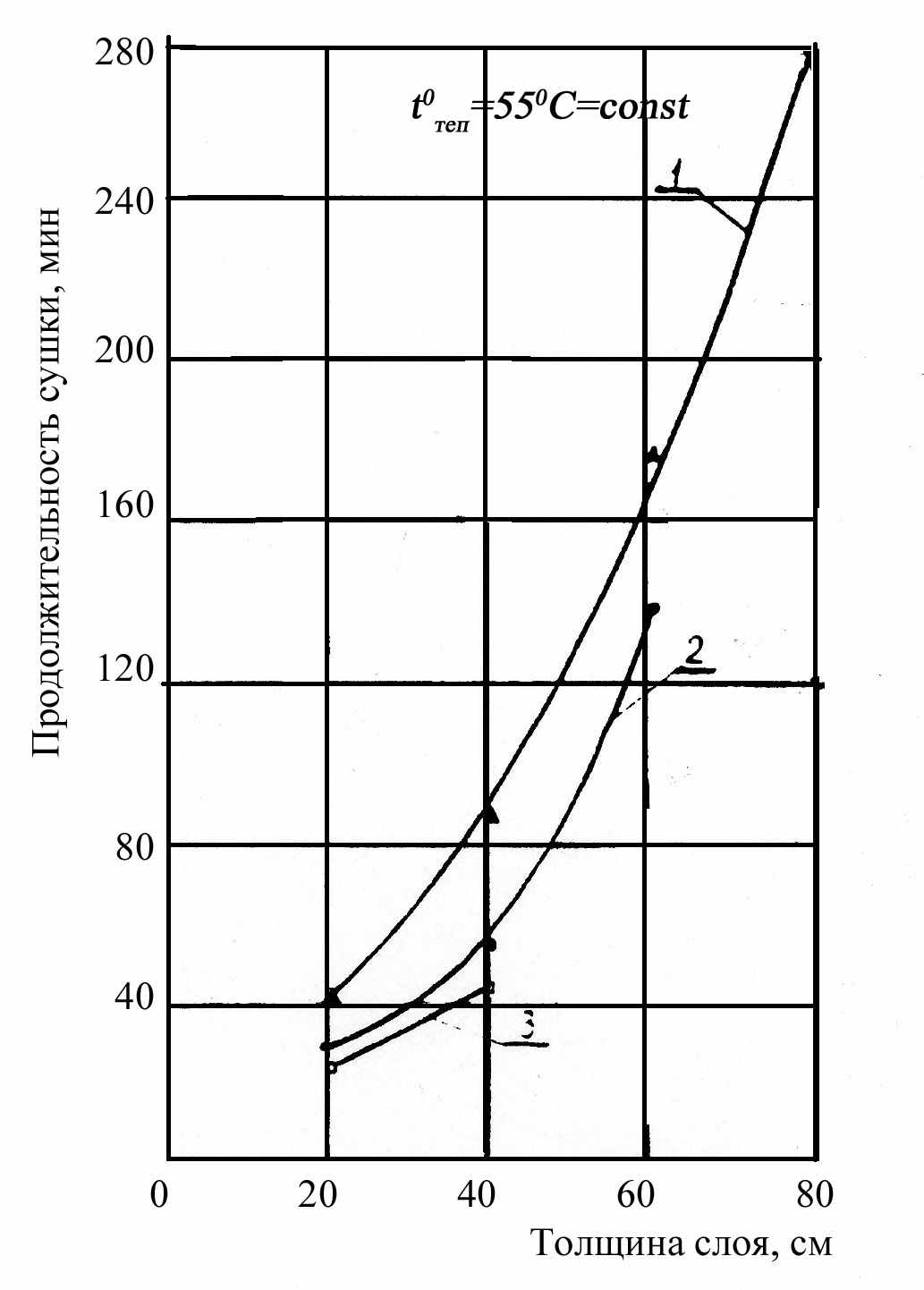

Изучая рис. 7, можем заметить, что продолжительность сушки различных слоев льновороха неодинакова.

Так, при толщине слоя 80 см, в нижней зоне, толщиной 20 см льноворох высыхает через 40 мин, а в верхней зоне высотой 60…80 см – через 280 мин.

Производительность сушилки при толщине слоя 30…40 см в два с лишним раза больше, чем при толщине 80 см (рис. 8).

Р

ис. 8. Продолжительность сушки льновороха в слое при толщине его:

ис. 8. Продолжительность сушки льновороха в слое при толщине его:1 – 80 см, 2 – 60 см, 3 – 40 см

По агротехническим условиям наиболее желательным способом интенсификации процесса сушки является увеличение подачи воздуха, а не повышение температуры, т.к. в первом случае уменьшается неравномерность влажности семян. В условиях Северо-Запада, где воздух сравнительно влажный, только умелое сочетание подачи воздуха и повышение температуры теплоносителя могут обеспечить интенсификацию процесса сушки льновороха.

Наибольшая производительность сушилки может быть достигнута при оптимальной толщине слоя.

Оптимальная толщина слоя должна удовлетворять агротехническим требованиям по неравномерности влажности семян, которая не должна иметь отклонений более = 2%.

Скорость движения теплоносителя через оптимальный слой льновороха определяется из выражения:

. (45)

. (45)Необходимая теплопроизводительность ( Q) определяется по формуле:

, (46)

, (46)где – КПД воздухоподогревателя.

Величина неравномерности влажности семян () определяется по формуле:

. (47)

. (47)Из полученного выражения можно сделать вывод: неравномерность влажности семян растет с увеличением теплопроизводительности теплогенератора, ростом толщины слоя льновороха и снижается с увеличением скорости движения теплоносителя через слой. По нашим расчетам а = 10–4.

Технологический процесс сушки льновороха представим в виде модели его функционирования с учетом значимых факторов (рис. 9). Основными возмущающими факторами будут температура tз и влажность Wл льновороха. Управляющими факторами – экспозиция сушки и температура теплоносителя на входе tвх. Управляемыми величинами будут переменные состояния процесса: температура теплоносителя на входе tхд. и влажность льновороха на выходе Wхд (рис. 9).

П

роцесс сушки льновороха, продуваемого теплоносителем является динамическим процессом, т.к. влажность изменяется как по толщине слоя, так и по времени. Поэтому в качестве математической модели принята система дифференциальных уравнений.

роцесс сушки льновороха, продуваемого теплоносителем является динамическим процессом, т.к. влажность изменяется как по толщине слоя, так и по времени. Поэтому в качестве математической модели принята система дифференциальных уравнений.Рис. 9. Информационная модель функционирования технологического процесса сушки в сушильной камере

Процесс сушки слоя льновороха можно представить в виде модели

(рис. 10).

где Q1 – воздействующий воздушный поток, под воздействием которого возникает градиент движения влаги в слое; Q2 – градиент испарения влаги с поверхности; 1, 2, 3 – составляющие градиента движения влаги по слоям.

Р

ис. 10. Модель сушки льновороха

ис. 10. Модель сушки льноворохаДля решения задачи идентификации рассмотрим модель системы дифференциальных уравнений:

(48)

(48)Здесь К1, К2, К3, К4, К5, К6, К7, Q1, Q2, – коэффициенты, которые нужно определить.

Для подбора коэффициентов решается оптимизационная задача:

(49)

(49)где

– расчетные значения влажности, полученные по математической модели.

– расчетные значения влажности, полученные по математической модели.Решить задачу (49) за один прием не удается, поэтому она решалась в два приема.

Для предварительного определения коэффициентов, представим систему (48) в следующем виде:

(50)

(50)Из системы уравнений (50) получим следующую систему:

(51)

(51)Преобразуя уравнения (51)получим следующую систему:

(51)

(51)где Wi(ti) и Wi(t2) – значения влажности i-го слоя в момент времени t1 и t2.

Решение системы (52) позволяет определить коэффициенты А1...А9, раскрывая которые можно найти коэффициенты системы (51) к1…к7, Q1 , Q2.

Для повышения эффективности энергоемкого процесса сушки льновороха рассмотрим ряд приемов.

Рассмотрим эффективность сепарации льновороха.

В своих исследованиях Толковский В.А. установил зависимость объема влажного льновороха с 1 га от урожайности семян:

Vл=0,703Ус+2,46 . (53)

После особождения от путанины и примесей путем сепарации, получается новое состояние объемной массы льновороха, определяемое по формуле:

GЛС.= кс(Gо+кW) . (54)

GЛС.= кс(Gо+кW) . (54)Масса влажного отсепарированного льновороха с 1 га определяется из выражения:

Gлс.=кс(Gо+кWср) ·

, (55)

, (55)где Уп – величина потерь семян при сепарации.

Среднее значение влажности льновороха (Wср) определялось на основе влажности (Wк) коробочек и (Wc ) семян и содержания коробочек (Ск) и семян (Сс) по формуле:

Wср=

.· (56)

.· (56)В результате расчетов было получено среднее значение влажности льновороха после сепарации (Wср=27,7%).

Количество удаляемой влаги из льновороха, прошедшего через сепаратор, будет равно:

Gу.с .= Gл.с.

. (57)

. (57)Определим количество тепла, необходимое для испарения влаги при сушке влажного льновороха с 1 га по формуле:

б=Gус.

, (58)

, (58)где rо – количество тепла, необходимое на испарение 1 кг влаги, кДж/кг (rо=2380 кДж/кг).

Тогда размер экономии тепла, необходимого для испарения влаги из семян и головок с 1 га определяется из выражения:

Эm=

. (59)

. (59)Определим уровень снижения затрат на сушку отсепарированного льновороха из выражения:

, (60)

, (60)где Кр – количество работников в смену, чел.

Используя полученные зависимости получим: сепарация влажного льновороха освобождает около 20% ненужных компонентов; снижает на 17% уровень влажности смеси головок и семян, повышает производительность труда на 35…42%.

Реверсирование подачи теплоносителя может осуществляться на универсальных конвейерных 2-х этажных сушилках периодического или непрерывного действия.

Произведем математически расчет процесса сушки льновороха толщиной Н=0,4 м (рис. 10). Построим математическую модель процесса сушки.

Рассмотрим процесс сушки льновороха в 2 слоях.

Математическая модель при сушке в двух слоях имеет вид:

W

(61)

0(t2)=W0(t1) + t(Q1 – C1W1(t1) + C2W1(t1))

W1(t2)=W1(t1) + t(C3W0 + C4W1(t1) + Q2)

Коэффициенты уравнения (61), полученные при идентификации имеют следующие значения:

Q1=0,1810, C1 = 0,0285, C2 = –0,001087,

C3 = 0,05674, C4 = 0,0219, Q2 = – 0,2241.

Исследование показало, что первый реверс необходимо выполнить после 60 мин сушки при W0 = 9%, W1 = 28% (рис. 11).

После первого реверса сушка продолжается 60 мин до влажности W1 = 8,68%, W0 = 15,6% (рис. 12). Второй реверс продолжается 20 мин до влажности W0 = 10,27%, W1 = 12,22% (рис. 13).

На рис. 11, 12, 13 представлены экспериментальные и расчетные значения влажности двух слоев.

Общая картина процесса сушки с применением реверсирования представлена на рис. 14.

Рис. 11. Идентификация процесса сушки в 2 слоях

Рис. 12. Первый реверс воздушного потока

Рис. 13. Второй реверс воздушного потока

Используя математическую модель процесса сушки льновороха методом реверсирования воздушного потока, мы доказали эффективность этого приема: скорость сушки слоя льновороха толщиной Н=0,4 м при заданных пределах его влажности 9±2% увеличивается в два раза.

Рис. 14. Графический вид процесса сушки льновороха

Рассмотрим эффективность приема плющения коробочек льна-долгунца.

П

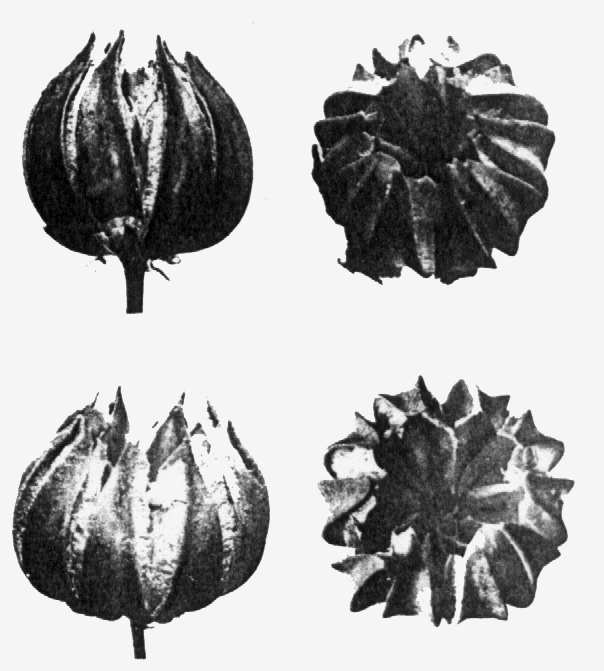

ри изучении процесса сушки льновороха нами была рассмотрена динамика сушки коробочек льна (рис. 15).

ри изучении процесса сушки льновороха нами была рассмотрена динамика сушки коробочек льна (рис. 15).| Рис. 15. Изменение влажности семян в коробочке (1) и оболочки ее (2) в процессе сушки при температуре теплоносителя 42С | Рис. 16. Последовательное изменение формы коробочки льна в фазе желтой спелости в процессе сушки |

Разность влажностей наружной и внутренней частей оболочки коробочки приводит к образованию вначале небольших трещин, а затем к постепенному увеличению и раскрытию коробочки (рис. 16).

С раскрытием коробочки находящиеся в ней семена начинают подвергаться интенсивному действию теплоносителя, происходит сушка семян и оболочки. Таким образом, сушку коробочки льна условно можно представить состоящей из двух периодов: I период – сушка оболочки с образованием трещин, II период – одновременная сушка семян и оболочки при раскрытой коробочке.

При параболическом распределении влажности в шаре максимально допустимый градиент влагосодержания можно рассчитать по формуле:

, (62)

, (62)где R – геометрический размер шара, мм; Uц , Uп – влагосодержание в центре и на поверхности шара, г/кг.

Если в формуле принять Uц=Uс, а Uп =Uоб , то формула примет вид:

. (63)

. (63)Критерий Кирпичева вычислим по перепаду влагосодержания U на поверхности и в центре шара:

, (64)

, (64)где Wк – абсолютная влажность коробочек, %.

После обработки данных были установлены значения критериев Кирпичева для коробочек льна равные Кim= 0,13…0,31.

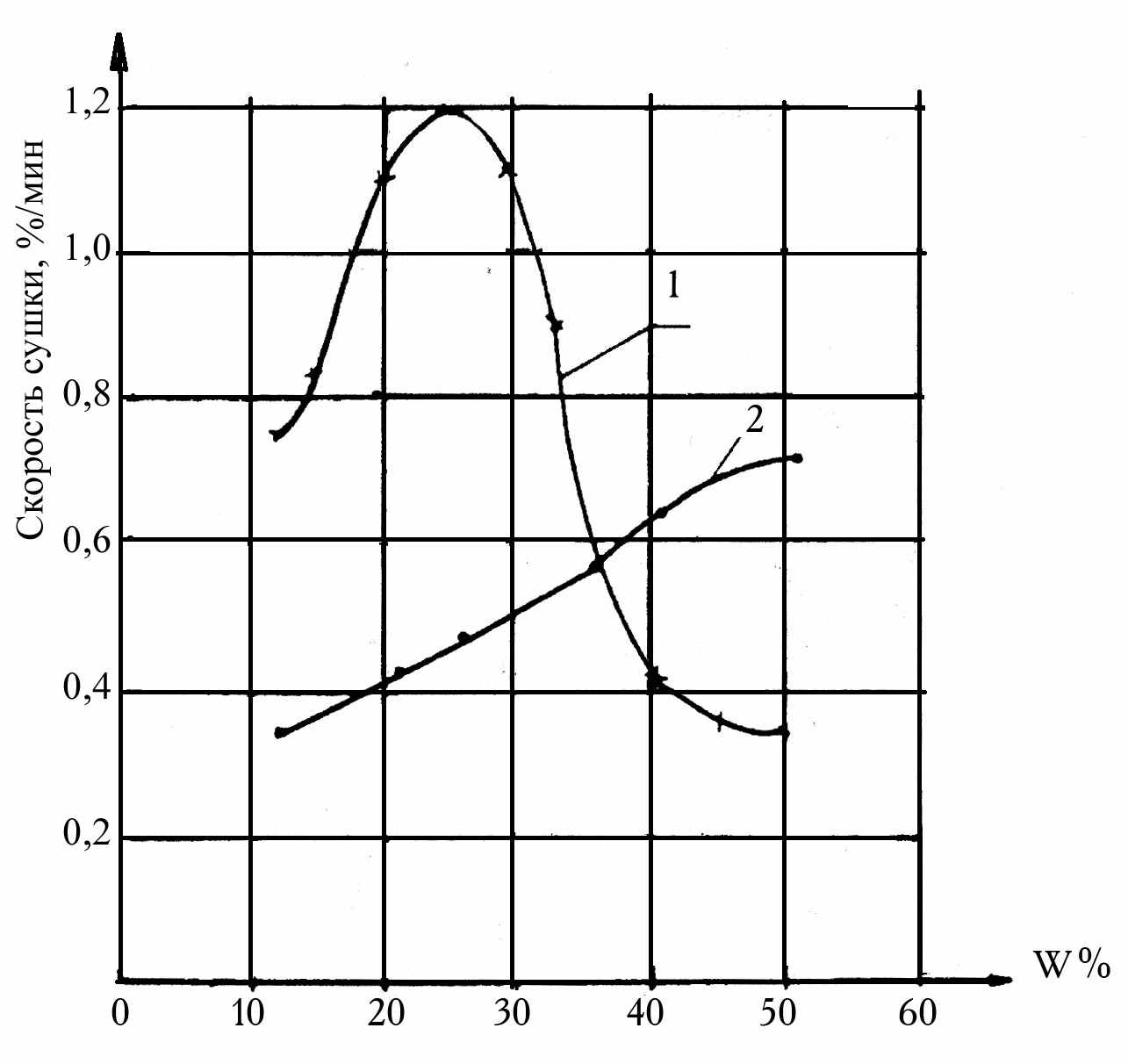

Процесс сушки семян льна в коробочках характеризуется изменением скорости сушки семян. Из рис. 17 видно, что скорость сушки оболочки коробочки (2) постепенно повышается по прямой, а семян (1) в коробочках – вначале незначительно растет, а затем, достигнув максимума, резко падает.

С

ущественным фактором, влияющим на скорость испарения, является величина удельной поверхности, через которую происходит испарение влаги. Плющение коробочек увеличивает площадь поверхности теплообмена, а это значительно ускоряет процесс их сушки.

ущественным фактором, влияющим на скорость испарения, является величина удельной поверхности, через которую происходит испарение влаги. Плющение коробочек увеличивает площадь поверхности теплообмена, а это значительно ускоряет процесс их сушки.Рис. 17. Изменение скорости сушки семян в коробочке и оболочки коробочки льна в зависимости от продолжительности сушки:

1 – скорость сушки семян в коробочке;

2 – скорость сушки оболочки коробочки

Скорость испарения влаги в зависимости от состояния и формы поверхности выражается уравнением:

, (65)

, (65)где b – коэффициент, учитывающий аэродинамические условия испарения и размеры поверхности испарения; С – разность концентраций паров влаги у поверхности массы и в окружающей ее среде, г/м2; Sн – поверхность испарения, м2.

Допуская, что увеличение поверхности (Sн) испарения в результате плющения происходит за счет появления внутренней площади испарения у половины коробочек, можно записать:

Sн=Sш+2Sк , (66)

где Sк – площадь поперечного сечения коробочки, м2.

После преобразований получим значение Sн:

. (67)

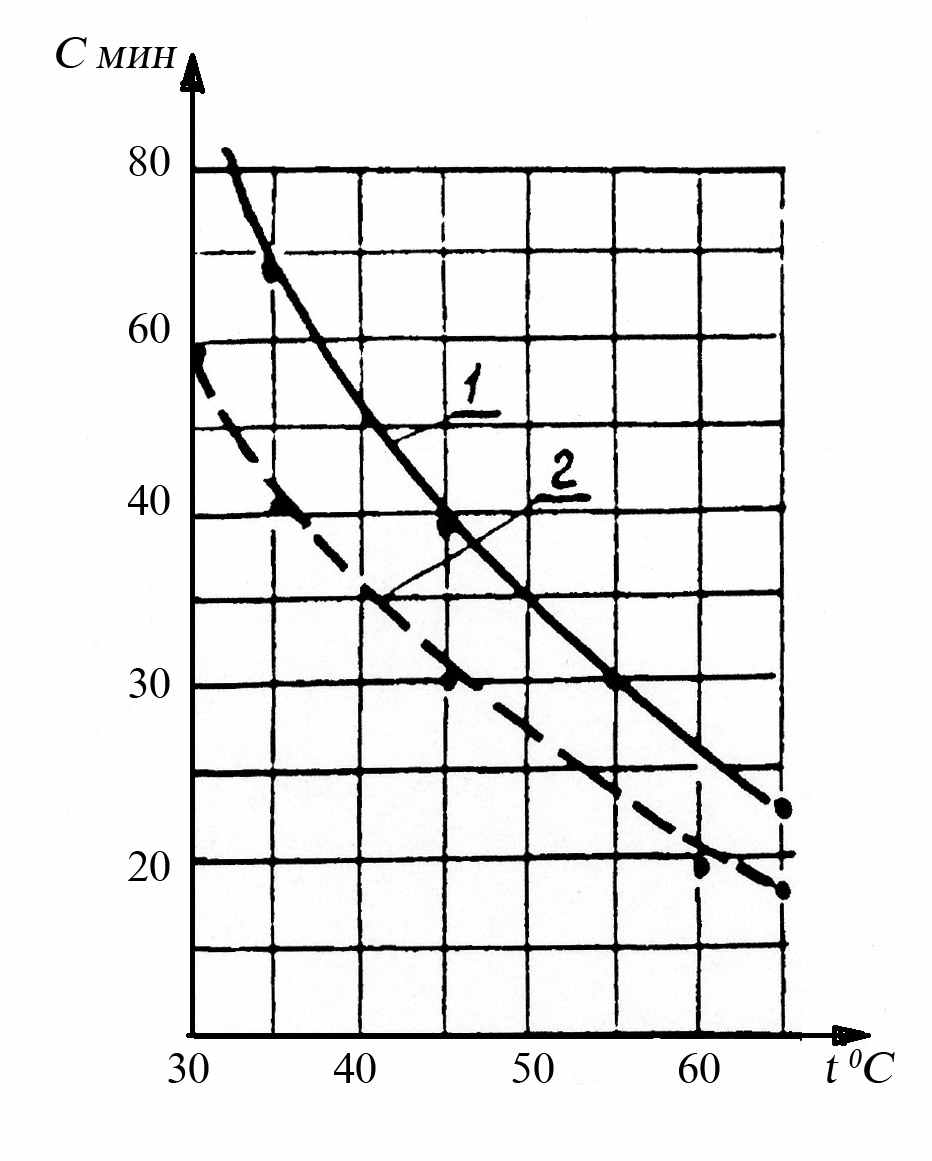

. (67)Лабораторные испытания сушки целых и предварительно плющеных коробочек показали эффективность этой операции, что видно на рис. 18.

Р

ис. 18. Продолжительность сушки целых (1) и плющеных (2) коробочек льна в зависимости от температуры теплоносителя при начальной влажности

ис. 18. Продолжительность сушки целых (1) и плющеных (2) коробочек льна в зависимости от температуры теплоносителя при начальной влажности  =85% и конечной –

=85% и конечной –  =15%

=15% Применяя плющение коробочек льна, можно интенсифицировать процесс сушки на 30…40%, что сократит расход энергоресурсов, зарплаты без снижения качества семян.

Придавая серьезное значение качеству семян, Е.И. Павлов в своей работе пришел к выводу, что оптимальной для семян льна будет их влажность 10…11%. При этой их влажности они хорошо сохраняют посевные качества и меньше травмируются.

Причинами пересушки семян льна были: недостаточная квалификация оператора сушилки; отсутствие приборов оперативного контроля состояния влажности льновороха в процессе сушки.

Коллективом сотрудников ВМИ и СЗНИИЛПХ был разработан и апробирован в 3-х хозяйствах Шекснинского района Вологодской области на сушилках СКМ-1 индикатор влажности льновороха ИВЛ-01 (а.с. № 1733524, 1992).

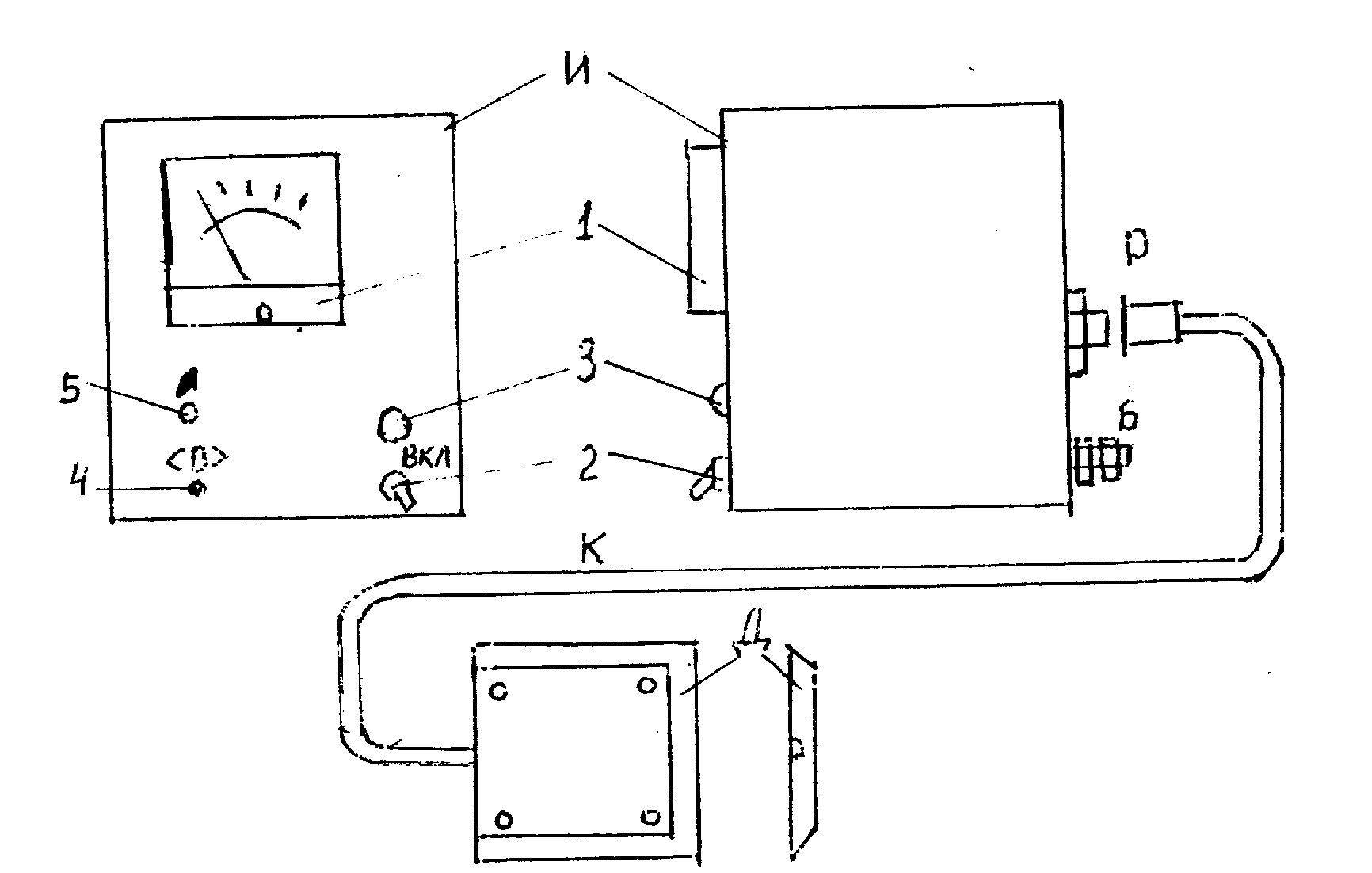

Р

ис. 19. Индикатор влажности ИВЛ-01:

ис. 19. Индикатор влажности ИВЛ-01:И – измерительный блок; Д – датчик влажности;

К – соединительный

кабель; Р – ВЧ-разъем; 1 – измерительный прибор; 2 – тумблер включения сети; 3 – лампа индикации включения сети; 4 – потенциометр установки ноля; 5 – потенциометр установки чувствительности; 6 – клемма подключения заземления

В основе работы прибора был использован диэлькометрический метод, основанный на изменении емкости измерительного конденсатора в зависимости от влажности контролируемого материала.

Конструктивно он оформлен в виде двух блоков: датчика влажности (Д) и измерительного блока (И).

При вводе фрезы с датчиком в высыхающий слой льновороха и включении измерительного блока, находящегося в кабине оператора, на табло появляется одно из состояний льновороха: «влажное», «норма», «сухое». При показании прибора «норма» производится выем нижнего слоя льновороха до тех пор, пока прибор не будет показывать состояние льновороха «влажное».

Анализ влажности семян колхоза «Заря» Шекснинского района Вологодской области за период 1987–1990 гг. показал, что семена пересушивались на 4,84…6,83%. За три года семена в этом хояйстве имели среднюю влажность 7,28%. Впервые в 1990 году были получены семена влажностью 9,56%, при задании заказчика – 9…12%, что позволило благодаря использованию ИВЛ-01 снизить пересушку семян на 2,28%; сократить продолжительность работы пункта на 160 часов, снизить расход топлива на 4,8 т, электроэнергии – на 15300 кВт·ч.