Вестник Брянского государственного технического университета. 2011. №2(30)

| Вид материала | Документы |

СодержаниеСписок литературы |

- Вестник Брянского государственного технического университета. 2011. №4(32), 114.16kb.

- Вестник Брянского государственного технического университета. 2011. №3(31), 389.65kb.

- Вестник Брянского государственного технического университета. 2011. №3(31), 141.24kb.

- Вестник Брянского государственного технического университета. 2010. №2(26), 83.85kb.

- Вестник Брянского государственного технического университета. 2008. №1(17), 121.05kb.

- Вестник Брянского государственного технического университета. 2008. №3(19), 168.61kb.

- Вестник Брянского государственного технического университета. 2008. №3(19), 138.83kb.

- Вестник Брянского государственного технического университета. 2008. №3(19), 114.86kb.

- Вестник Брянского государственного технического университета. 2011. №2(30), 213.37kb.

- Вестник Брянского государственного технического университета. 2010. №1(25), 124.33kb.

Вестник Брянского государственного технического университета. 2011. № 2(30)

УДК 631.31

В.В. Коршунов, Г.В. Гурьянов

УПРОЧНЕНИЕ ДИСКОВ ЛУЩИЛЬНИКА

ТЕРМОДИФФУЗИОННЫМ МЕТОДОМ

Рассмотрены физико-механические свойства дисков лущильника, упрочненных термодиффузионным методом, а также результаты сравнительных испытаний на износостойкость и ударную вязкость.

Ключевые слова: упрочнение, нитроцементация, твердость, прочность, износостойкость, ударная вязкость, термодиффузия.

Повышение надежности сельскохозяйственной техники является одной из важнейших предпосылок для обеспечения нашей страны необходимыми продовольственными ресурсами. Показатели надежности машин тесно связаны с повышением долговечности и работоспособности их рабочих органов.

В последнее время на замену отвальному способу обработки почвы, который осуществляется плужными корпусами, все шире приходит безотвальный способ, осуществляемый фрезами, дисками лущильников. Рабочие органы почвообрабатывающих машин интенсивно изнашиваются, поэтому их приходится часто заменять или ремонтировать и восстанавливать. Эффективным способом повышения надежности рабочих органов почвообрабатывающей техники является их упрочнение, которое все более успешно конкурирует с восстановлением.

К числу методов упрочнения относится термодиффузионное упрочнение деталей машин. Этот метод достаточно прост в реализации, не требует дорогостоящего оборудования, расхода большого количества электроэнергии, высокопроизводителен и малозатратен. Вместе с тем для упрочнения деталей сельскохозяйственной техники он пока не применялся.

В связи с этим целью работы было усовершенствование термодиффузионного метода упрочнения быстроизнашиваемых деталей сельскохозяйственной техники на примере дисков лущильника.

В работе ставились следующие задачи:

- разработать состав для термодиффузионного упрочнения деталей;

- изучить физико-механические свойства упрочненных слоев;

- опробовать процесс упрочнения на реальных деталях.

В результате теоретических и экспериментальных исследований была разработана шихта для термодиффузионного упрочнения деталей сельскохозяйственной техники, состоящая из экзотермической и диффузионно-активной частей, послойно наносимых на деталь. В шихте оптимального состава экзотермическая часть должна содержать: порошок алюминиево-магниевого сплава - 30 %, порошок оксида кремния - 30%, порошок натриевой селитры - 10 %. Диффузионно-активная часть содержит : активированный уголь - 60 … 65 %, желтую кровяную соль - 20 %, углекислый барий - 15 … 20%, связку (гудрон) - 20%, керосин КО - 30…80 % [1]. Указанный состав обеспечивает необходимую температуру для проведения упрочнения деталей в течение определенного времени и позволяет осуществить процесс нитроцементации стали на глубину порядка 0,5 мм за 12…14 мин. Ряд теоретических положений, на основе которых разработан состав, представляют научную новизну.

Методика исследования физико-механических свойств включала определение твердости, абразивной износостойкости, прочности и ударной вязкости упрочненных поверхностных слоев металла (сталь 45, сталь 65Г).

Твердость измеряли согласно ГОСТ 9013 - 79 по шкале Роквелла на твердомере ТК - 2М, микроструктурный анализ производили на микроскопе ETALON TCM 500 и микротвердомере ПМТ-3М.

Испытания на абразивную износостойкость проводили в соответствии с ГОСТ 23207 - 78 на приборе ИМ - 1. Повторность опытов – 5-кратная.

Порядок проведения исследований был следующим. Образец помещали в оправку и закрепляли винтом в специальном зажиме, после чего оправку убирали, включали вращение эластичного ролика диаметром 25 мм, изготовленного из технической резины. В зону соприкосновения ролика и образца подавали сыпучий абразив, который представлял собой корундовый песок с частицами диаметром 0,2 мм (ГОСТ 8138 – 84). Через некоторое время вращение ролика отключали, образец извлекали, промывали авиационным бензином (ГОСТ 5751 - 72), сушили 10 мин в термокамере и взвешивали. Износ определяли по разности массы образца до начала испытаний и после. Испытывали по 5 образцов, вырезанных из диска лущильника, изготовленного: из стали 65Г, закаленной после нагрева до 870 С; стали 45, закаленной после нагрева до 860 С; стали 45, упрочненной экзотермическим методом. Эталоном служил образец из стали 65 Г, закаленной до твёрдости HRC 58.

Предел прочности образцов из стали, упрочненной экзотермическим методом, определяли в соответствии с ГОСТ 8818 - 78. Для данного исследования применяли универсальную гидравлическую машину ИМЧ - 30.

Измерения проводили при увеличении нагрузки до появления трещин в образце, свидетельствующих о разрушении упрочненного слоя. Эксперименты проводили на пяти одинаковых образцах. Базой для сравнения служил предел прочности стали 65Г, закаленной до твердости HRC 58, и стали 45, закаленной до твердости HRC 32.

Для определения ударной вязкости образцов, вырезанных из диска лущильника, упрочненного экзотермическим методом, испытания проводили на копре МК - 30 в соответствии ГОСТ 9454 - 80.

Эксперименты проводили с постепенным увеличением высоты маятника, т.е. с увеличением ударной нагрузки. Ударная нагрузка увеличивалась до разрушения образца, после чего определялась ударная вязкость. Эксперименты проводили на пяти образцах из стали 45, упрочненной экзотермическим методом. Базой для сравнения служила ударная вязкость стали 65Г, закаленной до твердости HRC 58, и стали 45, закаленной до твердости HRC 32.Состав упрочненных слоев определяли металлографическим анализом.

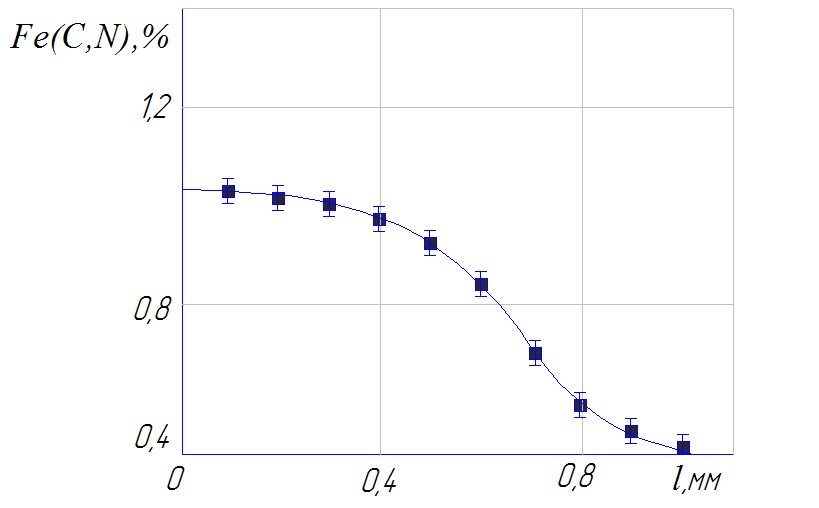

Количество чистых нитридов или карбидов определить не удалось, так как на шлифах не выявлялась четко структура, а количество карбонитридов было определено по методу Розиваля. Их концентрация составляла примерно 1% около поверхности и уменьшалась до 0,4% на глубине упрочненного слоя 0,5 мм (рис.1).

С

Рис. 1. Изменение количества карбонитридов в зависимости от глубины слоя

ледует отметить, что экспериментальные и теоретические данные, полученные на основе использования основных положений теории диффузии (2-го закона Фика), показали достаточно хорошее совпадение (в пределах погрешности эксперимента).

Образцы для исследований подвергали термообработке, используя оптимальный состав шихты и указанные режимы. Эталонами служили сталь 45, закаленная до твердости HRC 32, и сталь 65 Г, закаленная до твердости HRC 58. Результаты испытаний на абразивную износостойкость при трении о нежестко закрепленные абразивные частицы показали, что у экзотермически упрочненных деталей износостойкость в 1,8 раза больше, чем у закаленной стали 65 Г (табл. 1). Следовательно, используя предложенный метод упрочнения, можно значительно увеличить срок службы лущильников при эксплуатации в полевых условиях.

Таблица 1

Износостойкость образцов из закаленных сталей 45, 65 Г и стали 45, упрочненной

экзотермическим методом

| Материал образца | Масса образца, г | Износ Dmср,г | Интенсивность изнашивания (х ×103 ), г/мин | Относительная износостойкость | |

| До испытаний | После испытаний | ||||

| Сталь 45, упрочненная термодиффузионным методом | 28,779 | 28,773 | 0,006 | 0,083 | 2,33 |

| Сталь 65 Г закаленная | 27,882 | 27,772 | 0,011 | 0,1494 | 1,27 |

| Сталь 45 закаленная | 28,601 | 28,587 | 0,014 | 0,1992 | 1,00 |

Согласно литературным источникам [2], диск лущильника для нормальной работоспособности должен обладать прочностью, позволяющей выдерживать нагрузки не меньше 1600 МПа. Это связано с тем, что диск лущильника при обработке почвы подвергается динамическим нагрузкам. Если прочность будет меньше 1600 МПа, то произойдет деформация или поломка диска [3].

Проверка прочности упрочненных образцов сжатием до появления трещины показала, что она соответствует требуемой (рис. 2).

Прочность образцов до разрушения упрочненного слоя составила 2160 МПа. Это свидетельствует о том, что метод экзотермического упрочнения обеспечивает прочность детали, достаточную для сохранения её цельности при воздействии динамических нагрузок.

Проверка ударной вязкости упрочненных образцов показала, что упрочнение экзотермическим методом позволяет повысить ударную вязкость деталей в сравнении с закаленными сталями 45 и 65 Г (табл. 2).

Д

Рис. 2. Зависимость напряжения σв от степени деформации образцов : 1 – сталь 65Г, упрочненная термообработкой; 2 – сталь 45, упрочненная термодиффузионным методом

ля определения допустимой ударной нагрузки при наезде диска лущильника на каменистые включения во время обработки почвы были проведены испытания образцов из стали 45, упрочненной термодиффузионным методом. Полученные результаты были сопоставлены с характеристиками сталей других марок, из которых изготовляются диски лущильника (табл. 2).

Таблица 2

Ударная вязкость упрочненных сталей, применяемых при изготовлении дисков

лущильника

| Материал | Ударная вязкость, Дж/cм2 |

| Сталь 45, упрочненная термодиффузионным методом | 25 |

| Сталь 65 Г закаленная | 20 |

| Сталь 45 закаленная | 30 |

Результаты испытаний показали, что сталь 45, упрочненная термодиффузионным методом, имеет ударную вязкость на 5 Дж/cм2 больше, чем сталь 65 Г.

Проверка термодиффузионного упрочнения на дисках лущильника проводилась в полевых условиях при дисковании суглинков и черноземов. Она показала эффективность разработанной технологии и подтвердила результаты лабораторных исследований.

Результаты исследований позволили сделать следующие выводы:

1. Разработан новый технологический процесс термодиффузионного упрочнения деталей почвообрабатывающей техники, позволяющий повысить их надежность не требующий дорогостоящего оборудования, энерго- и ресурсосберегающий, экономически выгодный для даже для малых сельскохозяйственных предприятий.

2. Установлено, что термодиффузионное упрочнение деталей сельскохозяйственной техники позволяет повысить их износостойкость в 1,8 раза, усталостную прочность - до 2160 МПа, ударную вязкость - до 25 Дж/см2.

3. Практическая ценность работы подтверждена полевыми испытаниями упрочненных дисков лущильника.

СПИСОК ЛИТЕРАТУРЫ

- Пат. 2384649 Российская Федерация, МПК11G21D 10/00, С23C 12/00, C23C 22/00. Способ термодиффузионного упрочнения стальных деталей / Коршунов В.В., Саковцева В.Н., Короткий В.М.; заявитель Коршунов В.В. № 2008124760; заявл. 20.06.08; опубл. 20.03.10, Бюл. № 31. 2 с.: ил.

- Загоруйко, А.Ф. Исследование износа рабочих органов дисковых лущильников и разработка мероприятий по повышению их износостойкости: дис.…канд. техн. наук / А. Ф. Загоруйко. Зерноград, 1973. 210 c.

3. Некрасов, С. С. Технология сельскохозяйственного машиностроения / С. С. Некрасов, И. Л. Приходько, Л. Г. Баграмов. М.: Колос, 2004. 358 с.

Материал поступил в редколлегию 20.04.11.