–°–њ—А–∞–≤–Њ—З–љ–Є–Ї –Љ–Њ–ї–Њ–і–Њ–≥–Њ —И–ї–Є—Д–Њ–≤—Й–Є–Ї–∞ –њ—А–Њ—Д–µ—Б—Б–Є–Њ–љ–∞–ї—М–љ–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–µ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –Њ–≥–ї–∞–≤–ї–µ–љ–Є–µ

| –Т–Є–і –Љ–∞—В–µ—А–Є–∞–ї–∞ | –°–њ—А–∞–≤–Њ—З–љ–Є–Ї |

- –Р–±–Є—В—Г—А–Є–µ–љ—В—Г, –њ–Њ—Б—В—Г–њ–∞—О—Й–µ–Љ—Г –≤ –С–Њ–±—А—Г–є—Б–Ї–Є–є —Д–Є–ї–Є–∞–ї —Г–Њ ¬Ђ–С–µ–ї–Њ—А—Г—Б—Б–Ї–Є–є –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ—Л–є —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є–є, 93.89kb.

- –Я—А–Њ–≥—А–∞–Љ–Љ–∞ –≤—Б—В—Г–њ–Є—В–µ–ї—М–љ–Њ–≥–Њ –Є—Б–њ—Л—В–∞–љ–Є—П –њ–Њ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ—Б—В–Є –і–ї—П –њ–Њ—Б—В—Г–њ–∞—О—Й–Є—Е –љ–∞ –Њ—Б–љ–Њ–≤–µ –њ—А–Њ—Д–µ—Б—Б–Є–Њ–љ–∞–ї—М–љ–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ, 365.71kb.

- –Я—А–∞–≤–Є–ї–∞ –њ—А–Є–µ–Љ–∞ –Є–љ–Њ—Б—В—А–∞–љ–љ—Л—Е –≥—А–∞–ґ–і–∞–љ –Є –ї–Є—Ж –±–µ–Ј –≥—А–∞–ґ–і–∞–љ—Б—В–≤–∞ –≤ –≤—Л—Б—И–Є–µ —Г—З–µ–±–љ—Л–µ –Ј–∞–≤–µ–і–µ–љ–Є—П, 32.57kb.

- –У–∞—В–Є–љ –Э–Є–Ї–Њ–ї–∞–є –•–∞–љ–Є—Д–Њ–≤–Є—З, –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –≤—Л—Б—И–µ–µ —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–µ, –Ґ–∞–Љ–Љ –Ш—А–Є–љ–∞ –Ы–µ–Њ–љ–Є–і–Њ–≤–љ–∞, –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ, 350.58kb.

- –Ъ–∞–±–Є–љ–µ—В–Њ–Љ –Ь–Є–љ–Є—Б—В—А–Њ–≤ –£–Ї—А–∞–Є–љ—Л. –Х—Й–µ –±–Њ–ї–µ–µ –њ–Њ–і—А–Њ–±–љ–Њ —Н—В–Є –≥–∞—А–∞–љ—В–Є–Є –њ—А–Њ–њ–Є—Б–∞–љ—Л –≤ –Ј–∞–Ї–Њ–љ, 93.57kb.

- –С–∞–љ–Ї –≤–∞–Ї–∞–љ—Б–Є–є –Ь–Њ–ї–Њ–і–µ–ґ–љ–Њ–є –±–Є—А–ґ–Є —В—А—Г–і–∞ –Т–∞–Ї–∞–љ—Б–Є–Є –љ–∞ –њ–Њ–ї–љ—Л–є —А–∞–±–Њ—З–Є–є –і–µ–љ—М –љ–∞ 29. 03., 2090.51kb.

- –С–±–Ї. 34. 642 –° 36 —Г–і–Ї 621. 791., 3973.42kb.

- –Ф–µ–ї–∞—Е–Њ–≤–Њ–є –°–≤–µ—В–ї–∞–љ—Л –Ф–Љ–Є—В—А–Є–µ–≤–љ—Л, —Г—З–Є—В–µ–ї—П –Љ–∞—В–µ–Љ–∞—В–Є–Ї–Є —Б. –Э–∞–Љ—Ж—Л, 2010 –≥–Њ–і. –Ю–≥–ї–∞–≤–ї–µ–љ–Є–µ –Ю–≥–ї–∞–≤–ї–µ–љ–Є–µ, 1362.38kb.

- –Я—А–∞–≤–Є–ї–∞ –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ —В—А—Г–і–Њ–≤–Њ–≥–Њ —А–∞—Б–њ–Њ—А—П–і–Ї–∞. 12. –Я—А–∞–≤–Є–ї–∞ –Є –љ–Њ—А–Љ—Л –Њ—Е—А–∞–љ—Л —В—А—Г–і–∞, —В–µ—Е–љ–Є–Ї–Є, 49.05kb.

- –Х–і–Є–љ—Л–є –Ї–≤–∞–ї–Є—Д–Є–Ї–∞—Ж–Є–Њ–љ–љ—Л–є —Б–њ—А–∞–≤–Њ—З–љ–Є–Ї –і–Њ–ї–ґ–љ–Њ—Б—В–µ–є —Б–ї—Г–ґ–∞—Й–Є—Е, 518.59kb.

–Ю–С–†–Р–С–Ю–Ґ–Ъ–Р –Э–Р –Т–Э–£–Ґ–†–Ш–®–Ы–Ш–§–Ю–Т–Р–Ы–ђ–Э–Ђ–• –°–Ґ–Р–Э–Ъ–Р–•

5.1. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–Є

–Ю–±—А–∞–±–Њ—В–Ї–∞ –Њ—В–≤–µ—А—Б—В–Є–є –љ–∞ –≤–љ—Г—В—А–Є—И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е –Є–Љ–µ–µ—В —Б–ї–µ–і—Г—О—Й–Є–µ –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–Є.

1. –Ч–љ–∞—З–Є—В–µ–ї—М–љ–Њ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Ї–Њ–љ—В–∞–Ї—В–∞ —И–ї–Є—Д–Њ–≤–∞–ї—М¬≠–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ —Б –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О –Є —Г—Е—Г–і—И–∞–µ—В—Б—П –њ–Њ–і–≤–Њ–і –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –Ї—А—Г–≥–ї—Л–Љ –љ–∞—А—Г–ґ–љ—Л–Љ —И–ї–Є—Д–Њ¬≠–≤–∞–љ–Є–µ–Љ, –Є–Ј-–Ј–∞ —З–µ–≥–Њ –≤–Њ–Ј—А–∞—Б—В–∞–µ—В —В–µ–њ–ї–Њ–≤—Л–і–µ–ї–µ–љ–Є–µ –Є –Њ–њ–∞—Б–љ–Њ—Б—В—М –њ—А–Є–ґ–Њ–≥–Њ–≤,

- –Ф–Є–∞–Љ–µ—В—А —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ –Њ–≥—А–∞–љ–Є—З–Є–≤–∞–µ—В—Б—П —А–∞–Ј–Љ–µ—А–Њ–Љ –Њ–±¬≠—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П. –Ь–∞–ї—Л–є –і–Є–∞–Љ–µ—В—А —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ –њ—А–Є¬≠–≤–Њ–і–Є—В –Ї –µ–≥–Њ –±—Л—Б—В—А–Њ–Љ—Г –Є–Ј–љ–∞—И–Є–≤–∞–љ–Є—О –Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є —З–∞—Б—В–Њ–є –њ—А–∞–≤–Ї–Є.

- –°—А–∞–≤–љ–Є—В–µ–ї—М–љ–Њ –±–Њ–ї—М—И–Њ–є –≤—Л–ї–µ—В —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ —И–њ–Є–љ–і–µ–ї—П –Є –µ–≥–Њ –Љ–∞–ї—Л–є –і–Є–∞–Љ–µ—В—А (–Њ–≥—А–∞–љ–Є—З–µ–љ–љ—Л–є –і–Є–∞–Љ–µ—В—А–Њ–Љ –Ї—А—Г–≥–∞) –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ —Б–љ–Є¬≠–ґ–∞–µ—В –ґ–µ—Б—В–Ї–Њ—Б—В—М —Б–Є—Б—В–µ–Љ—Л –Є –њ—А–Є–≤–Њ–і–Є—В –Ї —Г–њ—А—Г–≥–Є–Љ –Њ—В–ґ–∞—В–Є—П–Љ –Є –Њ–≥—А–∞–љ–Є-

—З–µ–љ–Є—О —А–µ–ґ–Є–Љ–Њ–≤ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —В–Њ—З–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є.

–£–Ї–∞–Ј–∞–љ–љ—Л–µ –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–Є –Њ–≥—А–∞–љ–Є—З–Є–≤–∞—О—В –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П.

–Ю—Б–љ–Њ–≤–љ—Л–Љ–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ–Є –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞–Љ–Є –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ —И–ї–Є¬≠—Д–Њ–≤–∞–љ–Є—П —П–≤–ї—П—О—В—Б—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є –Є—Б–њ—А–∞–≤–ї–µ–љ–Є—П –Є—Б—Е–Њ–і–љ—Л—Е –њ–Њ–≥—А–µ—И–љ–Њ—Б—В–µ–є –≥–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Њ–є —Д–Њ—А–Љ—Л –Є –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –Њ—Б–Є –Њ—В–≤–µ—А—Б—В–Є—П, –Њ–±—А–∞–±–Њ—В–Ї–Є –Ј–∞ –Њ–і–Є–љ —Г—Б—В–∞–љ–Њ–≤ –Њ—В–≤–µ—А—Б—В–Є—П –Є —В–Њ—А—Ж–∞ —Б –Њ–±–µ—Б–њ–µ—З–µ–љ–Є–µ–Љ –≤—Л—Б–Њ–Ї–Њ–є —В–Њ—З–љ–Њ—Б—В–Є –Є—Е –≤–Ј–∞¬≠–Є–Љ–љ–Њ–≥–Њ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є—П, –Њ–±—А–∞–±–Њ—В–Ї–Є –≥–ї—Г—Е–Є—Е, —Д–∞—Б–Њ–љ–љ—Л—Е, –Ї–Њ–љ–Є—З–µ—Б–Ї–Є—Е –Є –љ–µ¬≠–Ї—А—Г–≥–ї—Л—Е –Њ—В–≤–µ—А—Б—В–Є–є.

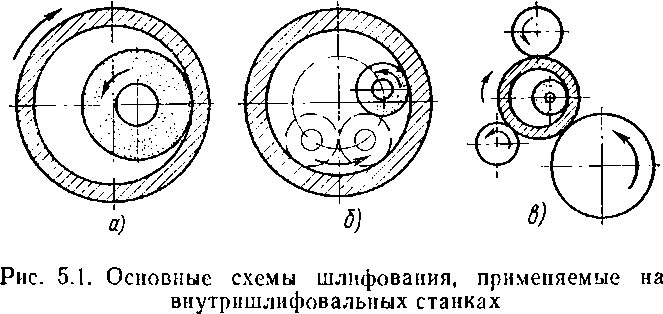

–Т–љ—Г—В—А–Є—И–ї–љ—Д–Њ–≤–∞–ї—М–љ—Л–µ —Б—В–∞–љ–Ї–Є —А–∞–Ј–і–µ–ї—П—О—В –љ–∞ —В—А–Є –≥—А—Г–њ–њ—Л (—А–Є—Б. 5.1).

- –°—В–∞–љ–Ї–Є –Њ–±—Л—З–љ–Њ–≥–Њ —В–Є–њ–∞, —Г –Ї–Њ—В–Њ—А—Л—Е –≤—А–∞—Й–∞–µ—В—Б—П –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–∞—П –і–µ—В–∞–ї—М –Є —И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л–є –Ї—А—Г–≥, –∞ –њ—А–Њ–і–Њ–ї—М–љ—Л–µ –Є –њ–Њ–њ–µ—А–µ—З–љ—Л–µ –њ–Њ–і–∞—З–Є –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—О—В—Б—П –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ–Љ —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ —И–њ–Є–љ–і–µ–ї—П –Є–ї–Є –њ–µ—А–µ–і¬≠–љ–µ–є –±–∞–±–Ї–Є (—А–Є—Б. 5.1, –∞).

- –°—В–∞–љ–Ї–Є –њ–ї–∞–љ–µ—В–∞—А–љ–Њ–≥–Њ —В–Є–њ–∞, —Г –Ї–Њ—В–Њ—А—Л—Е –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ—Г—О –і–µ—В–∞–ї—М (–Њ–±—Л—З–љ–Њ –Ї—А—Г–њ–љ–Њ–≥–∞–±–∞—А–Є—В–љ–∞—П) —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –љ–µ–њ–Њ–і–≤–Є–ґ–љ–Њ –Є–∞ —Б—В–Њ–ї–µ —Б—В–∞–љ–Ї–∞, –∞ —И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л–є –Ї—А—Г–≥ —Б–Њ–≤–µ—А—И–∞–µ—В –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ –≤—А–∞—Й–∞—В–µ–ї—М¬≠–љ–Њ–µ –і–≤–Є–ґ–µ–љ–Є–µ –≤–Њ–Ї—А—Г–≥ —Б–≤–Њ–µ–є –Њ—Б–Є –Є –њ–ї–∞–љ–µ—В–∞—А–љ–Њ–µ вАФ –≤–Њ–Ї—А—Г–≥ –Њ—Б–Є –Њ–±—А–∞–±–∞¬≠—В—Л–≤–∞–µ–Љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П (—А–Є—Б. 5.1,6).

- –С–µ—Б—Ж–µ–љ—В—А–Њ–≤–Њ-–≤–љ—Г—В—А–Є—И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л–µ —Б—В–∞–љ–Ї–Є, —Г –Ї–Њ—В–Њ—А—Л—Е –Њ–±—А–∞–±–∞¬≠—В—Л–≤–∞–µ–Љ–∞—П –і–µ—В–∞–ї—М –≤—А–∞—Й–∞–µ—В—Б—П —В—А–µ–Љ—П —А–Њ–ї–Є–Ї–∞–Љ–Є, –Њ–і–Є–љ –Є–Ј –Ї–Њ—В–Њ—А—Л—Е —П–≤–ї—П¬≠–µ—В—Б—П –≤–µ–і—Г—Й–Є–Љ –Є –≤—А–∞—Й–∞–µ—В –і–µ—В–∞–ї—М (—А–Є—Б. 5.1, –≤). –≠—В–Є —Б—В–∞–љ–Ї–Є —Ж–µ–ї–µ—Б–Њ–Њ–±—А–∞–Ј¬≠–љ—Л –і–ї—П —И–ї–Є—Д–Њ–≤–∞–љ–Є—П —В–Њ–љ–Ї–Њ—Б—В–µ–љ–љ—Л—Е –і–µ—В–∞–ї–µ–є —В–Є–њ–∞ –≥–Є–ї—М–Ј –Є –Ї–Њ–ї–µ—Ж —И–∞—А–Є¬≠–Ї–Њ–њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤, –≥–і–µ —И–ї–Є—Д—Г–µ–Љ–Њ–µ –Њ—В–≤–µ—А—Б—В–Є–µ –і–Њ–ї–ґ–љ–Њ –Ї–Њ–њ–Є—А–Њ–≤–∞—В—М —Д–Њ—А–Љ—Г –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –і–Є–∞–Љ–µ—В—А–∞ –Є —Н—В–Є–Љ –Њ–±–µ—Б–њ–µ—З–Є—В—М —А–∞–≤–љ–Њ—Б—В–µ–љ–љ–Њ—Б—В—М –њ–Њ–ї–Њ–є –Њ–±—А–∞¬≠–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –і–µ—В–∞–ї–Є.

5.2. –®–ї–Є—Д–Њ–≤–∞–љ–Є–µ –Њ—В–≤–µ—А—Б—В–Є–є

–Ю—В–≤–µ—А—Б—В–Є—П –љ–∞ –≤–љ—Г—В—А–Є—И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е –Њ–±—А–∞–±–∞—В—Л–≤–∞—О—В—Б—П –љ–∞ –њ—А–Њ—Е–Њ–і –Є –≤—А–µ–Ј–∞–љ–Є–µ–Љ. –Т—А–µ–Ј–љ–Њ–є —Б–њ–Њ—Б–Њ–± (–±–µ–Ј –њ—А–Њ–і–Њ–ї—М–љ—Л—Е –њ–Њ–і–∞—З) –Є—Б–њ–Њ–ї—М¬≠–Ј—Г—О—В –њ—А–Є –Њ–±—А–∞–±–Њ—В–Ї–µ –Ї–Њ—А–Њ—В–Ї–Є—Е, —Д–∞—Б–Њ–љ–љ—Л—Е –Є –≥–ї—Г—Е–Є—Е –Њ—В–≤–µ—А—Б—В–Є–є, –љ–µ –Є–Љ–µ¬≠—О—Й–Є—Е –Ї–∞–љ–∞–≤–Ї–Є –і–ї—П –≤—Л—Е–Њ–і–∞ –Ї—А—Г–≥–∞. –Т–Њ –≤—Б–µ—Е –Њ—Б—В–∞–ї—М–љ—Л—Е —Б–ї—Г—З–∞—П—Е –њ—А–Є–Љ–µ-

–љ—П—О—В —И–ї–Є—Д–Њ–≤–∞–љ–Є–µ –љ–∞ –њ—А–Њ—Е–Њ–і, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–µ–µ –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї—Г—О —В–Њ—З¬≠–љ–Њ—Б—В—М –Є –Љ–µ–љ—М—И–Є–є –њ–∞—А–∞–Љ–µ—В—А —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є.

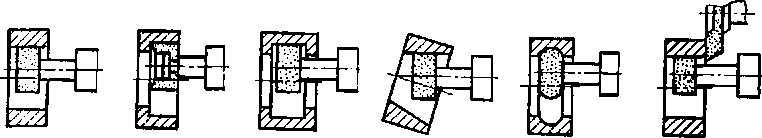

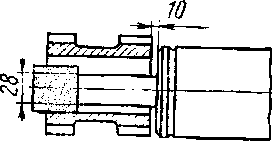

–Я—А–Є–Љ–µ—А—Л –Њ–±—А–∞–±–Њ—В–Ї–Є –Њ—В–≤–µ—А—Б—В–Є–є –љ–∞ –≤–љ—Г—В—А–љ—И–ї–љ—Д–Њ–≤–∞–ї—М–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е –њ–Њ–Ї–∞–Ј–∞–љ—Л –љ–∞ —А–љ—Б. 5.2.

–Я—А–љ —И–ї–Є—Д–Њ–≤–∞–љ–Є–Є –љ–∞ –њ—А–Њ—Е–Њ–і –Њ–±—А–∞–±–Њ—В–Ї–∞, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –≤–µ–і–µ—В—Б—П –≤ –Њ–і–љ—Г –Њ–њ–µ—А–∞—Ж–Є—О. –Т —Б–µ—А–Є–є–љ–Њ–Љ –љ –Љ–∞—Б—Б–Њ–≤–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ –љ–∞ –≤–љ—Г—В—А–Є—И–ї–Є-—Д–Њ–≤–∞–ї—М–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П —В–Њ—З–љ–Њ—Б—В—М –Њ–±—А–∞–±–Њ—В–Ї–Є –њ–Њ 6вАФ7-–Љ—Г

–†–љ—Б. 5.2. –°—Е–µ–Љ—Л —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –љ–∞ –≤–љ—Г—В—А–Є—И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е

–Ї–≤–∞–ї–љ—В–µ—В–∞–Љ –љ —Б –њ–∞—А–∞–Љ–µ—В—А–∞–Љ–Є —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є #–∞=1,2-—М -–љ2,5 –Љ–Ї–Љ. –Я—А–Є –і–ї–Є—В–µ–ї—М–љ–Њ–Љ –≤—Л—Е–∞–ґ–Є–≤–∞–љ–Є–Є –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –њ–∞—А–∞–Љ–µ—В—А —И–µ¬≠—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є /?–∞=0,4-—М0,6 –Љ–Ї–Љ. –£—З–Є—В—Л–≤–∞—П –Љ–∞–ї—Г—О –ґ–µ—Б—В¬≠–Ї–Њ—Б—В—М —И–њ–Є–љ–і–µ–ї—П —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–є –≥–Њ–ї–Њ–≤–Ї–љ –Є –Љ–∞–ї—Л–є –і–Є–∞–Љ–µ—В—А –Ї—А—Г–≥–∞, –љ–µ¬≠–Њ–±—Е–Њ–і–Є–Љ–Њ –Є–∞ –Њ–њ–µ—А–∞—Ж–Є—П—Е –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П —Б–љ–Є–Љ–∞—В—М –Љ–Є–љ–Є–Љ–∞–ї—М¬≠–љ—Л–µ –њ—А–Є–њ—Г—Б–Ї–Є (—В–∞–±–ї. 5.1). –Ф–Є–∞–Љ–µ—В—А –Ї—А—Г–≥–∞ –≤—Л–±–Є—А–∞–µ—В—Б—П –љ–∞–Є–±–Њ–ї—М—И–Є–є, –і–Њ–њ—Г—Б—В–Є–Љ—Л–є –і–Є–∞–Љ–µ—В—А–Њ–Љ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П.

–°–Њ–Њ—В–љ–Њ—И–µ–љ–Є–µ –Љ–µ–ґ–і—Г –і–Є–∞–Љ–µ—В—А–Њ–Љ –Ї—А—Г–≥–∞ –љ –і–Є–∞–Љ–µ—В—А–Њ–Љ —И–ї–Є—Д—Г–µ–Љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П –і–µ—В–∞–ї–Є –њ—А–Є–≤–µ–і–µ–љ–Њ –љ–Є–ґ–µ.

–Ф–Є–∞–Љ–µ—В—А —И–ї–Є—Д—Г–µ¬≠–Љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П

–і–µ—В–∞–ї–Є, –Љ–Љ . . –і–Њ 30 30вАФ89 80вАФ125 125вАФ160 160вАФ200 200вАФ250 –Ю—В–љ–Њ—И–µ–љ–Є–µ –і–љ–∞-–Љ–µ—В—А–∞ —И–ї–Є—Д–Њ¬≠–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ –Ї –і–Є–∞–Љ–µ—В—А—Г –Њ—В¬≠–≤–µ—А—Б—В–Є—П –і–µ—В–∞–ї–Є . 0,95 0,9 0,85вАФ0,8 0,75 0,7 0,65

–Т—Л—Б–Њ—В–∞ (—И–љ—А–љ–љ–∞) –Ї—А—Г–≥–∞ –≤—Л–±–Є—А–∞–µ—В—Б—П –љ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –і–ї–Є–љ—Л –Њ–±¬≠—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П.

–Ф–ї–Є–љ–∞ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П, –Љ–Љ 10 12 16 20 25 32 40 50 60 80 –Т—Л—Б–Њ—В–∞ –Ї—А—Г–≥–∞, –Љ–Љ . . . 8 10 13 16 20 25 32 40 50 63

–Ф–ї—П –Љ–∞–ї—Л—Е –Њ—В–≤–µ—А—Б—В–Є–є (–і–Њ 30 –Љ–Љ) –і–Є–∞–Љ–µ—В—А —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ –Є—Л–±–Є—А–∞–µ—В—Б—П –Є–∞ 1,5вАФ3 –Љ–Љ –Љ–µ–љ—М—И–µ –і–Є–∞–Љ–µ—В—А–∞ —И–ї–Є—Д—Г–µ–Љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П. –≠—В–Њ –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ–Њ —Г–≤–µ–ї–Є—З–µ–љ–Є–µ–Љ —А–µ–ґ—Г—Й–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Є —Б—В—А–µ–Љ–ї–µ–љ–Є–µ–Љ –њ—А–Є–Љ–µ–љ–Є—В—М –љ–∞–Є–±–Њ–ї—М—И–Є–є –і–Є–∞–Љ–µ—В—А —И–њ–Є–љ–і–µ–ї—П. –Я—А–Є —В–∞–Ї–Њ–є –Љ–∞–ї–Њ–є —А–∞–Ј–љ–Є—Ж–µ –Љ–µ–ґ–і—Г –і–Є–∞–Љ–µ—В—А–Њ–Љ –Ї—А—Г–≥–∞ –љ –Њ—В–≤–µ—А—Б—В–Є—П –Њ–±—А–∞–Ј—Г–µ—В—Б—П –±–Њ–ї—М¬≠—И–∞—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Ї–Њ–љ—В–∞–Ї—В–∞ –Ї—А—Г–≥–∞ —Б –і–µ—В–∞–ї—М—О, —З—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –Ї–Њ–љ—Ж–µ–љ—В¬≠—А–∞—Ж–Є–Є —В–µ–њ–ї–∞ –љ–∞ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –Я—А–љ –Њ–±—А–∞–±–Њ—В–Ї–µ –Љ–∞—В–µ¬≠—А–Є–∞–ї–Њ–≤, —Б–Ї–ї–Њ–љ–љ—Л—Е –Ї –њ—А–љ–ґ–Њ–≥–∞–Љ –Є —В—А–µ—Й–Є–љ–∞–Љ, —Б —Ж–µ–ї—М—О —Г–Љ–µ–љ—М—И–µ–љ–Є—П —В–µ–њ¬≠–ї–Њ–≤—Л–і–µ–ї–µ–љ–Є—П –њ—А–Є–Љ–µ–љ—П—О—В —Б—В—А—Г–Ї—В—Г—А–љ—Л–µ –љ –±–Њ–ї–µ–µ –Љ—П–≥–Ї–Є–µ –Ї—А—Г–≥–Є, –±–ї–∞–≥–Њ¬≠–і–∞—А—П —З–µ–Љ—Г —Б–љ–Є–ґ–∞—О—В —Б–Ї–Њ—А–Њ—Б—В–Є —И–ї–Є—Д–Њ–≤–∞–љ–Є—П. –Ф–ї—П –Њ—В–≤–µ—А—Б—В–Є–є –і–Є–∞¬≠–Љ–µ—В—А–Њ–Љ —Б–≤—Л—И–µ 200 –Љ–Љ –і–Є–∞–Љ–µ—В—А –Ї—А—Г–≥–∞ –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П –і–Є–∞¬≠–Љ–µ—В—А–Њ–Љ —И–њ–љ–Є–і–µ–ї—П —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–є –±–∞–±–Ї–љ.

–С–Њ–ї–µ–µ –ґ–µ—Б—В–Ї–Є–є —И–њ–Є–љ–і–µ–ї—М –њ–Њ–Ј–≤–Њ–ї–Є—В –њ—А–Є–Љ–µ–љ–Є—В—М —Г–≤–µ–ї–Є—З–µ–љ¬≠–љ—Л–є –і–Є–∞–Љ–µ—В—А –Ї—А—Г–≥–∞, –±–ї–∞–≥–Њ–і–∞—А—П —Н—В–Њ–Љ—Г —Г–≤–µ–ї–Є—З–Є—В—Б—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є¬≠—В–µ–ї—М–љ–Њ—Б—В—М —Б—К–µ–Љ–∞ –±–µ–Ј —Г–њ—А—Г–≥–Є—Е –Њ—В–ґ–∞—В–Є–є —И–њ–Є–љ–і–µ–ї—П

–Ц–µ—Б—В–Ї–Є–є —Г–≤–µ–ї–Є—З–µ–љ–љ—Л–є –і–Є–∞¬≠–Љ–µ—В—А —И–њ–Є–љ–і–µ–ї—П –Њ–±–µ—Б–њ–µ—З–Є—В –њ—А–Њ¬≠–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ—Л–є —Б—К–µ–Љ –±–µ–Ј —Г–њ—А—Г¬≠–≥–Є—Е –Њ—В–ґ–∞—В–љ–є

–Э–∞ –Ї–∞—З–µ—Б—В–≤–Њ –Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Њ–Ї–∞–Ј—Л–≤–∞–µ—В –Ј–љ–∞¬≠—З–Є—В–µ–ї—М–љ–Њ–µ –≤–ї–Є—П–љ–Є–µ –≤—Л–±–Њ—А –і–Є–∞–Љ–µ—В—А–∞ –Є –Ї–Њ–љ—Б–Њ–ї—М–љ–Њ–≥–Њ –≤—Л–ї–µ—В–∞ —И–њ–Є–љ–і–µ–ї—П —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞. –Я—А–Є–Љ–µ—А—Л –њ—А–∞–≤–Є–ї—М–љ–Њ–≥–Њ –љ –љ–µ–њ—А–∞–≤–Є–њ—М–љ–Њ–≥–Њ –≤—Л–±–Њ—А–∞ –і–Є–∞–Љ–µ—В—А–∞ –Є –і–ї–Є–љ—Л –≤—Л–ї–µ—В–∞ —И–њ–Є–љ–і–µ–ї—П –њ—А–Є–≤–µ–і–µ–љ—Л –≤ —В–∞–±–ї. 5.2.

–Я—А–Є –Љ–∞–ї–Њ–є –ґ–µ—Б—В–Ї–Њ—Б—В–Є —И–њ–Є–љ–і–µ–ї—П —Б—В–∞–љ–Ї–∞ —Г–≤–µ–ї–Є—З–µ–љ–Є–µ —Б–Ї–Њ—А–Њ—Б—В–Є —И–ї–Є¬≠—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ –Њ—Б–Њ–±–µ–љ–љ–Њ –Ј–∞–Љ–µ—В–љ–Њ –≤–ї–Є—П–µ—В –љ–∞ –њ–Њ–≤—Л—И–µ–љ–Є–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є¬≠—В–µ–ї—М–љ–Њ—Б—В–Є, —В–Њ—З–љ–Њ—Б—В–Є –Є —Б–љ–Є–ґ–µ–љ–Є–µ –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е¬≠–љ–Њ—Б—В–Є. –Т—Л–±–Њ—А —Б–Ї–Њ—А–Њ—Б—В–Є —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ –Њ–≥—А–∞–љ–Є—З–Є–≤–∞–µ—В—Б—П –Њ–њ–∞—Б–љ–Њ¬≠—Б—В—М—О –њ–Њ—П–≤–ї–µ–љ–Є—П –њ—А–љ–ґ–Њ–≥–Њ–≤ –љ–Ј-–Ј–∞ –±–Њ–ї—М—И–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–Њ–љ—В–∞–Ї—В–∞ –Ї—А—Г¬≠–≥–∞ —Б –і–µ—В–∞–ї—М—О –Є —В—А—Г–і–љ–Њ—Б—В—М—О –њ–Њ–і–≤–Њ–і–∞ –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є.

–Я—А–∞–≤–Є–ї—М–≤–Њ

–Ґ–∞–±–ї–Є—Ж–∞ 5.2. –Я—А–Є–Љ–µ—А—Л –≤—Л–±–Њ—А–∞ –і–Є–∞–Љ–µ—В—А–∞ –Є –і–ї–Є–љ—Л —И–њ–Є–љ–і–µ–ї—П –Ї—А—Г–≥–∞

–Э–µ–њ—А–∞–≤–Є–ї—М–љ–Њ

–Т—Л–ї–µ—В —И–њ–Є–љ–і–µ–ї—П —Б–ї–Є—И–Ї–Њ–Љ –і–ї–Є–љ–љ—Л–є, —З—В–Њ –њ—А–Є–≤–µ–і–µ—В –Ї —Б–љ–Є–ґ–µ¬≠–љ–Є—О –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Б—К–µ–Љ–∞ –њ—А–Є–њ—Г—Б–Ї–∞

–®–њ–Є–љ–і–µ–ї—М —Б–ї–Є—И–Ї–Њ–Љ —В–Њ–љ–Ї–Є–є, —Б–Ї–ї–Њ–љ–µ–љ –Ї —Г–њ—А—Г–≥–Є–Љ –Њ—В–ґ–∞—В–љ—П–Љ. –Я—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М —Б—К–µ–Љ–∞ –њ—А–Є¬≠–њ—Г—Б–Ї–∞ —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П –≤ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —А–∞–Ј –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –њ—А–∞–≤–Є–ї—М–љ–Њ –≤—Л–±—А–∞–љ–љ—Л–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ —И–њ–Є–љ–і–µ–ї—П

–Ъ–Њ–љ—Б–Њ–ї—М–љ–∞—П —З–∞—Б—В—М —И–њ–Є–љ–і–µ–ї—П –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –ґ–µ—Б—В–Ї–∞—П –Є –і–ї–Є–љ–∞ –µ–≥–Њ –≤—Л–ї–µ—В–∞ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –љ–µ¬≠–Њ–±—Е–Њ–і–Є–Љ—Г—О –≥–ї—Г–±–Є–љ—Г –≤—Е–Њ–і–∞ —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ –≤ –Њ—В–≤–µ—А¬≠—Б—В–Є–µ

–£–Љ–µ–љ—М—И–µ–љ–љ—Л–є –і–Є–∞–Љ–µ—В—А –Є —Г–і–ї–Є¬≠–љ–µ–љ–љ–∞—П –Ї–Њ–љ—Б–Њ–ї—М–љ–∞—П —З–∞—Б—В—М —И–њ–Є–љ¬≠–і–µ–ї—П –њ—А–Є–≤–µ–і—Г—В –Ї —Б–љ–Є–ґ–µ–љ–Є—О –њ—А–Њ¬≠–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Б—К–µ–Љ–∞ –њ—А–Є–њ—Г—Б–Ї–∞

–Х

–†–µ–Ї–Њ–Љ–µ–љ–і—Г—О—В—Б—П —Б–ї–µ–і—Г—О—Й–Є–µ —Б–Ї–Њ—А–Њ—Б—В–Є —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ (–Љ/—Б) –њ—А–љ –≤–љ—Г—В—А–µ–љ–љ–µ–Љ —И–ї–Є—Д–Њ–≤–∞–љ–Є–Є —А–∞–Ј–ї–Є—З–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤: —Б—В–∞–ї–Є –Ї–Њ–љ—Б—В—А—Г–Ї¬≠—Ж–Є–Њ–љ–љ—Л–µ –Є –љ–Є–Ј–Ї–Њ–ї–µ–≥–Є—А–Њ–≤–∞–љ–љ—Л–µ вАФ 30вАФ60; —Б—В–∞–ї–Є –≤—Л—Б–Њ–Ї–Њ–ї–µ–≥–Є—А–Њ–≤–∞–љ–љ—Л–µ, —В—А—Г–і–љ–Њ—И–ї–Є—Д—Г–µ–Љ—Л–µ вАФ 20вАФ25; —З—Г–≥—Г–љ вАФ 20вАФ30; —В–≤–µ—А–і—Л–є —Б–њ–ї–∞–≤ вАФ 12вАФ 20; —Ж–≤–µ—В–љ—Л–µ –Љ–µ—В–∞–ї–ї—Л вАФ 20вАФ30; —Б—В–µ–Ї–ї–Њ вАФ 8вАФ12; –њ–ї–∞—Б—В–Љ–∞—Б—Б—Л –Є —А–µ–Ј–Є¬≠–љ–∞ вАФ 15вАФ20.

–°–Ї–Њ—А–Њ—Б—В—М –≤—А–∞—Й–µ–љ–Є—П –і–µ—В–∞–ї–Є –і–Њ–ї–ґ–љ–∞ —Б–Њ—Б—В–∞–≤–ї—П—В—М 0,015вАФ0,03 –Њ—В —Б–Ї–Њ—А–Њ—Б—В–Є —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞. –Я—А–Є —Н—В–Њ–Љ –±–Њ–ї—М—И–Є–µ –Ј–љ–∞—З–µ–љ–Є—П –≤—Л–±–Є—А–∞¬≠—О—В—Б—П –њ—А–Є —И–ї–Є—Д–Њ–≤–∞–љ–Є–Є –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, —Б–Ї–ї–Њ–љ–љ—Л—Е –Ї –њ—А–Є–ґ–Њ–≥–∞–Љ –Є —В—А–µ—Й–Є¬≠–љ–∞–Љ. –Я—А–Є —И–ї–Є—Д–Њ–≤–∞–љ–Є–Є —Б –њ—А–Њ–і–Њ–ї—М–љ–Њ–є –њ–Њ–і–∞—З–µ–є –≤–µ–ї–Є—З–Є–љ–∞ –њ–µ—А–µ–±–µ–≥–∞ –Ї—А—Г¬≠–≥–∞ —Б –Ї–∞–ґ–і–Њ–є —Б—В–Њ—А–Њ–љ—Л –і–Њ–ї–ґ–љ–∞ –±—Л—В—М —А–∞–≤–љ–Њ–є '/–Ј, –љ–Њ –Є–µ –±–Њ–ї–µ–µ '/–≥ –≤—Л—Б–Њ—В—Л –Ї—А—Г–≥–∞, –Ъ—А—Г–≥ –Є–Ј –Њ—В–≤–µ—А—Б—В–Є—П –≤—Л–≤–Њ–і–Є—В—Б—П –ї–Є—И—М –њ–Њ –Њ–Ї–Њ–љ—З–∞–љ–Є–Є —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –њ–ї–љ –і–ї—П –µ–≥–Њ –њ—А–∞–≤–Ї–Є.

–Я—А–Њ–і–Њ–ї—М–љ–∞—П –њ–Њ–і–∞—З–∞ –Њ–±—Л—З–љ–Њ –≤—Л–±–Є—А–∞–µ—В—Б—П –≤ –і–Њ–ї—П—Е –≤—Л—Б–Њ—В—Л –Ї—А—Г–≥–∞ –Є –љ–µ –і–Њ–ї–ґ–љ–∞ –њ—А–µ–≤—Л—И–∞—В—М 3–Ф –µ–≥–Њ –≤—Л—Б–Њ—В—Л –љ–∞ –Њ–і–љ–Є –Њ–±–Њ—А–Њ—В –і–µ—В–∞–ї–Є.

–І–Є—Б–ї–Њ –і–≤–Њ–є–љ—Л—Е —Е–Њ–і–Њ–≤ —Б—В–Њ–ї–∞ –Є —З–∞—Б—В–Њ—В–∞ –≤—А–∞—Й–µ–љ–Є—П –і–µ—В–∞–ї–Є –љ–µ –і–Њ–ї–ґ¬≠–љ—Л —Б–Њ—Б—В–∞–≤–ї—П—В—М –њ–µ—А–µ–і–∞—В–Њ—З–љ–Њ–≥–Њ –Њ—В–љ–Њ—И–µ–љ–Є—П, —А–∞–≤–љ–Њ–≥–Њ —Ж–µ–ї–Њ–Љ—Г —З–Є—Б–ї—Г.

5.3. –£—Б—В–∞–љ–Њ–≤–Ї–∞ –Є –Ї—А–µ–њ–ї–µ–љ–Є–µ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –і–µ—В–∞–ї–Є

–Я–Њ —Е–∞—А–∞–Ї—В–µ—А—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Є –Ј–∞–ґ–Є–Љ–∞ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –і–µ—В–∞–ї–Є —А–∞–Ј¬≠–ї–Є—З–∞—О—В –і–≤–∞ —Б–њ–Њ—Б–Њ–±–∞: —Ж–µ–љ—В—А–Њ–≤–Њ–є –Є –±–µ—Б—Ж–µ–љ—В—А–Њ–≤–Њ–є.

–Я—А–Є —Ж–µ–љ—В—А–Њ–≤–Њ–Љ —Б–њ–Њ—Б–Њ–±–µ –і–µ—В–∞–ї—М —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –≤ –њ–∞—В—А–Њ–љ–µ, –њ—А–Є —Н—В–Њ–Љ –Њ—В–Ї–ї–Њ–љ–µ–љ–Є–µ –Њ—В –Ї—А—Г–≥–ї–Њ—Б—В–љ –Є –±–Є–µ–љ–Є–µ –Њ—В–≤–µ—А—Б—В–Є—П –≤–Њ –Љ–љ–Њ–≥–Њ–Љ –Ј–∞–≤–Є—Б—П—В –Њ—В —Б–Њ—Б—В–Њ—П–љ–Є—П –Ј–∞–ґ–Є–Љ–љ–Њ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Є –њ–µ—А–µ–і–љ–µ–є –±–∞–±–Ї–Є —Б—В–∞–љ–Ї–∞. –Я—А–Є –±–µ—Б—Ж–µ–љ—В—А–Њ–≤–Њ–Љ –±–∞–Ј–Є—А–Њ–≤–∞–љ–Є–Є —Н—В–љ —Д–∞–Ї—В–Њ—А—Л –љ–µ –Њ–Ї–∞–Ј—Л–≤–∞—О—В –≤–ї–Є—П–љ–Є—П –Є–∞ —В–Њ—З–љ–Њ—Б—В—М –Њ–±—А–∞–±–Њ—В–Ї–Є. –Ю–і–љ–∞–Ї–Њ –Љ–µ—В–Њ–і –±–µ—Б—Ж–µ–љ—В—А–Њ–≤–Њ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –њ—А–µ–і—К¬≠—П–≤–ї—П–µ—В –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Є–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –Ї –≥–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Њ–є —В–Њ—З–љ–Њ—Б—В–Є –Є –Ї–∞—З–µ¬≠—Б—В–≤—Г –±–∞–Ј–Њ–≤–Њ–є –Њ–њ–Њ—А–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –і–µ—В–∞–ї–Є.

–Э–∞ –≤–љ—Г—В—А–љ—И–ї–љ—Д–Њ–≤–∞–ї—М–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е –њ—А–Є–Љ–µ–љ—П—О—В –Ї—Г–ї–∞—З–Ї–Њ–≤—Л–µ –Є –Љ–µ–Љ¬≠–±—А–∞–љ–љ—Л–µ –њ–∞—В—А–Њ–љ—Л. –Ъ—Г–ї–∞—З–Ї–Њ–≤—Л–µ –њ–∞—В—А–Њ–љ—Л —И–Є—А–Њ–Ї–Њ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –≤ –µ–і–Є–љ–Є—З¬≠–љ–Њ–Љ –Є –Љ–µ–ї–Ї–Њ—Б–µ—А–Є–є–љ–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞—Е, —В–∞–Ї–Є–µ –њ–∞—В—А–Њ–љ—Л –і–Њ–њ—Г—Б–Ї–∞—О—В –Њ–±—А–∞¬≠–±–Њ—В–Ї—Г –і–µ—В–∞–ї–µ–љ —Б –±–Њ–ї—М—И–Є–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–Њ–Љ —Г—Б—В–∞–љ–Њ–≤–Њ—З–љ—Л—Е –љ–∞—А—Г–ґ–љ—Л—Е –і–Є–∞¬≠–Љ–µ—В—А–Њ–≤.

–Т –Љ–∞—Б—Б–Њ–≤–Њ–Љ –љ —Б–µ—А–Є–є–љ–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞—Е —Ж–µ–ї–µ—Б–Њ–Њ–±—А–∞–Ј–љ–Њ –њ—А–Є–Љ–µ–љ—П—В—М –Љ–µ–Љ–±—А–∞–љ–љ—Л–µ –њ–∞—В—А–Њ–љ—Л, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–Є–µ –±–Њ–ї–µ–µ —В–Њ—З–љ—Г—О —Г—Б—В–∞–љ–Њ–≤–Ї—Г –Њ–±¬≠—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –і–µ—В–∞–ї–Є.

–Ю—Б–љ–Њ–≤–љ—Л–Љ –і–Њ—Б—В–Њ–Є–љ—Б—В–≤–Њ–Љ –Љ–µ–Љ–±—А–∞–љ–љ—Л—Е –њ–∞—В—А–Њ–љ–Њ–≤ —П–≤–ї—П–µ—В—Б—П –њ—А–Њ—Б—В–Њ¬≠—В–∞ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П, –∞ —В–∞–Ї–ґ–µ –Њ—В—Б—Г—В—Б—В–≤–Є–µ –±—Л—Б—В—А–Њ–Є–Ј–љ–∞—И–Є–≤–∞¬≠–µ–Љ—Л—Е –њ–Њ–і–≤–Є–ґ–љ—Л—Е –і–µ—В–∞–ї–µ–є (—Е–∞—А–∞–Ї—В–µ—А–љ—Л—Е –і–ї—П –Ї—Г–ї–∞—З–Ї–Њ–≤—Л—Е –њ–∞—В—А–Њ–љ–Њ–≤), –±–ї–∞–≥–Њ–і–∞—А—П —З–µ–Љ—Г –Њ–љ–Є –і–ї–Є—В–µ–ї—М–љ–Њ —А–∞–±–Њ—В–∞—О—В, —Б–Њ—Е—А–∞–љ—П—П —В–Њ—З–љ–Њ—Б—В—М —Г—Б—В–∞–љ–Њ–≤¬≠–Ї–Є –і–µ—В–∞–ї–µ–є –Є –∞ —Б—В–∞–љ–Ї–µ.

–Ґ–Њ—З–љ–Њ–µ —Ж–µ–љ—В—А–Є—А–Њ–≤–∞–љ–Є–µ –Є –Љ–∞–ї–∞—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П –њ—А–Є –Ј–∞–ґ–Є–Љ–µ –Њ–±–µ—Б–њ–µ¬≠—З–Є–≤–∞—О—В –≤—Л—Б–Њ–Ї—Г—О —А–∞–Ј–Љ–µ—А–љ—Г—О –Є –≥–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї—Г—О —В–Њ—З–љ–Њ—Б—В—М –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ¬≠–Љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П.

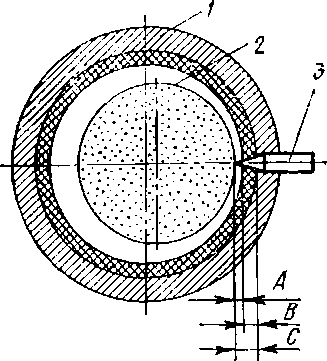

–Я—А–Є–љ—Ж–Є–њ –і–µ–є—Б—В–≤–Є—П –Љ–µ–Љ–±—А–∞–љ–љ–Њ–≥–Њ –њ–∞—В—А–Њ–љ–∞ –њ–Њ–Ї–∞–Ј–∞–љ –љ–∞ —А–Є—Б. 5.3. –Я–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ —Б–Є–ї—Л –† –Ї–Њ—А–њ—Г—Б –Љ–µ–Љ–±—А–∞–љ–љ–Њ–≥–Њ –њ–∞—В—А–Њ–љ–∞ –њ—А–Њ–≥–Є–±–∞–µ—В—Б—П, –≤—Л–Ј—Л¬≠–≤–∞—П —А–∞–Ј–і–≤–Є–ґ–µ–Є–љ–µ –Ї—Г–ї–∞—З–Ї–Њ–≤ –і–Њ –і–Є–∞–Љ–µ—В—А–∞ DBi, –Я–Њ—Б–Ї–Њ–ї—М–Ї—Г –і–Є–∞–Љ–µ—В—А DB, –±–Њ–ї—М—И–µ –і–Є–∞–Љ–µ—В—А–∞ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –і–µ—В–∞–ї–Є ¬£>–і–µ—В, –µ–µ –Љ–Њ–ґ–љ–Њ —Б–≤–Њ–±–Њ–і–љ–Њ —Г—Б—В–∞–љ–Њ–≤–Є—В—М –≤ –њ–∞—В—А–Њ–љ. –Я–Њ—Б–ї–µ –Њ—В–≤–Њ–і–∞ —И—В–Њ–Ї–∞ –Є –њ—А–µ–Ї—А–∞—Й–µ–љ–Є—П –і–µ–є—Б—В–≤–Є—П —Б–Є–ї—Л –Ї—Г–ї–∞—З–Ї–Є —Б–ґ–Є–Љ–∞—О—В—Б—П –і–Њ –њ–µ—А–≤–Њ–љ–∞—З–∞–ї—М–љ–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П DB –Є —Г–і–µ—А¬≠–ґ–Є–≤–∞—О—В –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ—Г—О –і–µ—В–∞–ї—М.

–Я–Њ —Б–≤–Њ–µ–є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Љ–µ–Љ–±—А–∞–љ–љ—Л–µ –њ–∞—В—А–Њ–љ—Л —А–∞–Ј–і–µ–ї—П—О—В –љ–∞ –≤–Є–љ¬≠—В–Њ–≤—Л–µ –Є –Ї—Г–ї–∞—З–Ї–Њ–≤—Л–µ. –Т–Є–љ—В–Њ–≤—Л–µ –њ–∞—В—А–Њ–љ—Л –њ—А–Є–Љ–µ–љ—П—О—В –і–ї—П –Ј–∞–ґ–Є–Љ–∞ –і–µ—В–∞¬≠–ї–µ–є –і–Є–∞–Љ–µ—В—А–Њ–Љ 10вАФ300 –Љ–Љ, –Ї—Г–ї–∞—З–Ї–Њ–≤—Л–µ вАФ –і–ї—П –і–Є–∞–Љ–µ—В—А–Њ–≤ 200вАФ 400 –Љ–Љ.

5.4), –њ–Њ—Б–∞–і–Њ—З–љ–Њ–µ –≥–љ–µ–Ј–і–Њ –Ї–Њ—В–Њ—А–Њ–є —И–ї–Є—Д—Г–µ—В—Б—П –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –љ–∞ —Б—В–∞–љ¬≠–Ї–µ –њ–Њ —Г—Б—В–∞–љ–Њ–≤–Њ—З–љ–Њ–Љ—Г –і–Є–∞–Љ–µ—В—А—Г –њ–∞—В—А–Њ–љ–∞ —В–∞–Ї, —З—В–Њ–±—Л –Њ–љ –≤—Е–Њ–і–Є–ї –≤ –≥–љ–µ–Ј¬≠–і–Њ –±–µ–Ј –Ј–∞–Ј–Њ—А–∞, –∞ –Њ–њ–Њ—А–љ—Л–є —В–Њ—А–µ—Ж –љ–µ –Є–Љ–µ–ї –±–Є–µ–љ–Є—П.

–С–∞–Ј–Њ–≤—Л–µ –Љ–µ—Б—В–∞ –≤ –њ–∞—В—А–Њ–љ–µ —И–ї–Є—Д—Г—О—В —В–∞–Ї–ґ–µ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –љ–∞ —Б—В–∞–љ–Ї–µ. –Т–љ—Г—В—А–µ–љ–љ–Є–є –і–Є–∞–Љ–µ—В—А –≤–Ї–ї–∞–і—Л—И–µ–є 3 (—А–Є—Б. 5.6) —И–ї–Є—Д—Г—О—В –њ–Њ —Г—Б¬≠—В–∞–љ–Њ–≤–Њ—З–љ–Њ–Љ—Г –Ї–Њ–ї—М—Ж—Г 4. –Ф–Є–∞–Љ–µ—В—А —Г—Б—В–∞–љ–Њ–≤–Њ—З–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞ –≤—Л–±–Є—А–∞—О—В —В–∞–Ї, —З—В–Њ–±—Л –њ—А–Є –Ј–∞–ґ–Є–Љ–µ –µ–≥–Њ –≤ –њ–Њ—Б–∞–і–Њ—З–љ–Њ–Љ –≥–љ–µ–Ј–і–µ –Ї—Г–ї–∞—З–Ї–Є –њ–∞—В—А–Њ–љ–∞ —Б–±–ї–Є–ґ–∞–ї–Є—Б—М –њ–Њ –і–Є–∞–Љ–µ—В—А—Г –љ–∞ 0,08вАФ0,12 –Љ–Љ. –≠—В–Њ–є –≤–µ–ї–Є—З–Є–љ–µ –і–Њ–ї–ґ–љ–∞

—А–∞–≤–љ—П—В—М—Б—П —А–∞–Ј–љ–Њ—Б—В—М —А–∞–Ј–Љ–µ—А–Њ–≤ –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ –і–Є–∞–Љ–µ—В—А–∞ –≤–Ї–ї–∞–і—Л—И–µ–є –њ—А–Є —А–∞–Ј–ґ–∞—В–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є –њ–∞—В—А–Њ–љ–∞ –Є –њ–Њ—Б–ї–µ –Ј–∞–ґ–Є–Љ–∞ –≤ –љ–µ–Љ —Г—Б—В–∞–љ–Њ–≤–Њ—З–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞.

–Я–Њ—Б–∞–і–Њ—З–љ–Њ–µ –≥–љ–µ–Ј–і–Њ –њ–Њ–і –Ї–Њ–ї—М—Ж–Њ 4 —В–∞–Ї–ґ–µ —И–ї–Є—Д—Г—О—В –љ–∞ –Љ–µ—Б—В–µ –њ–Њ –і–Є–∞–Љ–µ—В—А—Г —Г—Б—В–∞–љ–Њ–≤–Њ—З–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞, –Ї–Њ–≥–і–∞ –њ–∞—В—А–Њ–љ –љ–∞—Е–Њ–і–Є—В—Б—П –≤ —Б–ґ–∞—В–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є. –Ґ–Њ—А—Ж–Њ–≤–Њ–µ –±–љ–µ–љ–љ–µ –Ї–Њ–ї—М—Ж–∞ –њ—А–љ —Г—Б—В–∞–љ–Њ–≤–Ї–µ –љ–µ –і–Њ–ї–ґ–љ–Њ –њ—А–µ–≤—Л¬≠—И–∞—В—М 0,02 –Љ–Љ.

–£–њ–Њ—А–љ—Л–µ –њ–∞–ї—М—Ж—Л 11 (—Б–Љ. —А–Є—Б. 5.4) –њ–∞—В—А–Њ–љ–∞ —И–ї–Є—Д—Г—О—В –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ¬≠–љ–Њ —Б –≤–Ї–ї–∞–і—Л—И–∞–Љ–Є, —В–Њ—А—Ж–Њ–≤–Њ–µ –±–Є–µ–љ–Є–µ –Є—Е –љ–µ –і–Њ–ї–ґ–љ–Њ –њ—А–µ–≤—Л—И–∞—В—М 0,01 –Љ–Љ.

–Т–љ—Г—В—А–µ–љ–љ–Є–є –і–Є–∞–Љ–µ—В—А –≤–Ї–ї–∞–і—Л—И–µ–є —И–ї–Є—Д—Г—О—В –≤ —В–∞–Ї–Њ–є —А–∞–Ј–Љ–µ—А, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–Љ —Н—В–∞–ї–Њ–љ–љ–∞—П —И–µ—Б—В–µ—А–љ—П —Б —А–Њ–ї–Є–Ї–∞–Љ–Є –њ–ї–Њ—В–љ–Њ –≤—Е–Њ–і–Є—В –≤ –Ї—Г–ї–∞—З–Ї–Є. –≠—В–∞–ї–Њ–љ–љ—Г—О —И–µ—Б—В–µ—А–љ—О –Њ—В–±–Є—А–∞—О—В –Є–Ј —З–Є—Б–ї–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ—Л—Е —И–µ—Б—В–µ—А–µ–љ —Б –љ–∞–Є–±–Њ–ї—М—И–µ–є –і–Њ–њ—Г—Б—В–Є–Љ–Њ–є —В–Њ–ї—Й–Є–љ–Њ–є –Ј—Г–±—М–µ–≤.

–Э–∞ —В–Њ—З–љ–Њ—Б—В—М —Г—Б—В–∞–љ–Њ–≤–Ї–Є —И–µ—Б—В–µ—А–љ–Є –±–Њ–ї—М—И–Њ–µ –≤–ї–Є—П–љ–Є–µ –Њ–Ї–∞–Ј—Л–≤–∞–µ—В –≤–µ–ї–Є—З–Є–љ–∞, –љ–∞ –Ї–Њ—В–Њ—А—Г—О —А–∞—Б—Е–Њ–і—П—В—Б—П –Ї—Г–ї–∞—З–Ї–Є –њ–∞—В—А–Њ–љ–∞: —З–µ–Љ –Њ–љ–∞ –Љ–µ–љ—М—И–µ, —В–µ–Љ –њ–∞—В—А–Њ–љ —А–∞–±–Њ—В–∞–µ—В —В–Њ—З–љ–µ–µ. –Я—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –љ–µ —Б–ї–µ–і—Г–µ—В –≤—Л–±–Є—А–∞—В—М —Н—В—Г –≤–µ–ї–Є—З–Є–љ—Г –±–Њ–ї–µ–µ 0,7 –Љ–Љ –њ–Њ –і–Є–∞–Љ–µ—В—А—Г.

–Ґ–Њ—З–љ–Њ—Б—В—М –∞ –љ–∞–і–µ–ґ–љ–Њ—Б—В—М —Г—Б—В–∞–љ–Њ–≤–Ї–Є —И–µ—Б—В–µ—А–љ–Є –≤ –њ–∞—В—А–Њ–љ–µ –Ј–∞–≤–Є—Б—П—В –Њ—В —З–Є—Б–ї–∞ —А–Њ–ї–Є–Ї–Њ–≤ –≤ —Б–µ–њ–∞—А–∞—В–Њ—А–µ. –Ґ–∞–Ї, –њ—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ —И–µ—Б—В–µ—А–љ–Є –љ–∞ —И–µ—Б-

–†–∞–±–Њ—В–∞ –Љ–µ–Љ–±—А–∞–љ–љ–Њ–≥–Њ (–Ї—Г–ї–∞—З–Ї–Њ–≤–Њ–≥–Њ) –њ–∞—В—А–Њ–љ–∞ –њ–Њ–Ї–∞–Ј–∞–љ–∞ –љ–∞ –њ—А–Є–Љ–µ¬≠—А–µ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Њ—В–≤–µ—А—Б—В–Є—П –Є —В–Њ—А—Ж–∞ –Ј—Г–±—З–∞—В–Њ–≥–Њ –Ї–Њ–ї–µ—Б–∞ (—А–Є—Б. 5.4).

–Я–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ —И—В–Њ–Ї–∞ 5 –њ–љ–µ–≤–Љ–Њ—Ж–Є–ї–Є–љ–і—А–∞ –і–Є—Б–Ї –Љ–µ–Љ–±—А–∞–љ—Л –њ—А–Њ–≥–Є¬≠–±–∞–µ—В—Б—П, –Ї—Г–ї–∞—З–Ї–Є —А–∞–Ј–ґ–Є–Љ–∞—О—В—Б—П –Є –Ј—Г–±—З–∞—В–Њ–µ –Ї–Њ–ї–µ—Б–Њ —Б–≤–Њ–±–Њ–і–љ–Њ –≤—Е–Њ–і–Є—В –≤ –њ–∞—В—А–Њ–љ. –Я—А–Є –Њ—В–≤–Њ–і–µ —И—В–Њ–Ї–∞ –Љ–µ–Љ–±—А–∞–љ–∞ —Г–њ—А—Г–≥–Є–Љ–Є —Б–Є–ї–∞–Љ–Є –≤–Њ–Ј–≤—А–∞—Й–∞–µ—В—Б—П –≤ –Є—Б—Е–Њ–і–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ, —Б–±–ї–Є–ґ–∞–µ—В –Ї—Г–ї–∞—З–Ї–Є –Є –Ј–∞–ґ–Є–Љ–∞–µ—В –і–µ—В–∞–ї—М.

–С–∞–Ј–Њ–є –њ—А–љ —Г—Б—В–∞–љ–Њ–≤–Ї–µ –Ї–Њ–ї–µ—Б–∞ –≤ –њ–∞—В—А–Њ–љ —Б–ї—Г–ґ–Є—В –і–µ–ї–Є—В–µ–ї—М–љ–∞—П –Њ–Ї¬≠—А—Г–ґ–љ–Њ—Б—В—М –Є —В–Њ—А–µ—Ж –Ї–Њ–ї–µ—Б–∞. –Я—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –Ї–Њ–ї–µ—Б–∞ –≤–Њ –≤–њ–∞–і–Є–љ—Л –Ј—Г–±—М–µ–≤

J

–Ј–∞–Ї–ї–∞–і—Л–≤–∞—О—В—Б—П —А–Њ–ї–Є–Ї–Є 10, –Ї–Њ–ї–µ—Б–Њ —Б —А–Њ–ї–Є–Ї–∞–Љ–Є –≤—Б—В–∞–≤–ї—П–µ—В—Б—П –і–Њ —Г–њ–Њ—А–∞ –≤ –љ–µ–њ–Њ–і–≤–Є–ґ–љ—Л–µ –њ–∞–ї—М—Ж—Л 11 –њ–∞—В—А–Њ–љ–∞ –Є –Ї—Г–ї–∞—З–Ї–Є –Ј–∞–ґ–Є–Љ–∞—О—В –µ–µ –њ–Њ —А–Њ¬≠–ї–Є–Ї–∞–Љ.

—В

–Ф–ї—П —Г–і–Њ–±—Б—В–≤–∞ —Г—Б—В–∞–љ–Њ–≤–Ї–Є —А–Њ¬≠–ї–Є–Ї–Њ–≤ –њ—А–Є–Љ–µ–љ—П—О—В —Б–µ–њ–∞—А–∞—В–Њ—А 3, –≤ –Ї–Њ—В–Њ—А–Њ–Љ —А–Њ–ї–Є–Ї–Є 4 —Б–≤–Њ–±–Њ–і–љ–Њ –≤—А–∞¬≠—Й–∞—О—В—Б—П –љ–∞ –Њ—Б—П—Е (—А–Є—Б. 5.5).

–Я–Є

–†–Є—Б. 5.3. –Я—А–Є–љ—Ж–Є–њ –і–µ–є—Б—В–≤–Є—П –Љ–µ–Љ–±—А–∞–љ–љ–Њ–≥–Њ –њ–∞—В—А–Њ–љ–∞

–Ф–ї—П –њ—А—П–Љ–Њ–Ј—Г–±—Л—Е –Ј—Г–±—З–∞—В—Л—Е –Ї–Њ¬≠–ї–µ—Б –њ—А–Є–Љ–µ–љ—П—О—В —Б–µ–њ–∞—А–∞—В–Њ—А —Б —Ж–µ–ї—М¬≠–љ—Л–Љ–Є —А–Њ–ї–Є–Ї–∞–Љ–Є, –∞ –і–ї—П –Ї–Њ—Б–Њ–Ј—Г-–±—Л—Е вАФ —Б —А–Њ–ї–Є–Ї–∞–Љ–Є, –љ–∞–≤–Є—В—Л–Љ–Є –≤ –≤–Є¬≠–і–µ –њ—А—Г–ґ–Є–љ—Л.

–Ь

–µ–Љ–±—А–∞–љ–љ—Л–є –њ–∞—В—А–Њ–љ —Г—Б—В–∞–љ–∞–≤¬≠–ї–Є–≤–∞—О—В –Є–∞ –њ–ї–∞–љ—И–∞–є–±–µ 7 (—Б–Љ. —А–Є—Б.

1 –Є 2 вАФ –Љ–Є–Ї—А–Њ–≤—Л–Ї–ї—О—З–∞—В–µ–ї–љ, 3 –Є –С вАФ —И—В–Њ–Ї–Є, 4 вАФ —А—Л—З–∞–≥, 5 вАФ —И—В–Њ–Ї –њ–љ–µ–≤–Љ–Њ—Ж–Є¬≠–ї–Є–љ–і—А–∞, 7 вАФ–њ–ї–∞–љ—И–∞–є–±–∞ —Б—В–∞–љ–Ї–∞, 8 вАФ –њ–Њ—Б–∞–і–Њ—З–љ–Њ–µ –≥–љ–µ–Ј–і–Њ, 9 вАФ –Ї–∞–ї–Є–±—А, 70 вАФ —А–Њ–ї–Є¬≠–Ї–Є, // вАФ —Г–њ–Њ—А–љ—Л–µ –њ–∞–ї—М—Ж—Л –њ–∞—В—А–Њ–љ–∞, 12 вАФ –Ї–Њ—А–њ—Г—Б –Љ–µ–Љ–±—А–∞–љ–љ–Њ–≥–Њ –њ–∞—В—А–Њ–љ–∞, 13 вАФ —Й–µ¬≠–ї–Є –і–ї—П —Г–і–∞–ї–µ–љ–Є—П –∞–±—А–∞–Ј–Є–≤–љ–Њ–є –њ—Л–ї–Є, 14 вАФ –љ–∞–њ—А–∞–≤–ї—П—О—Й–∞—П –≤—В—Г–ї–Ї–∞, 15 вАФ –њ—А–Њ–Ї–ї–∞–і¬≠–Ї–∞, 16вАФ –±–Њ–ї—В, 17 вАФ —В–≤–µ—А–і–Њ—Б–њ–ї–∞–≤–љ—Л–µ –≤—Б—В–∞–≤–Ї–Є

7 вАФ –Ј—Г–±—З–∞—В–Њ–µ –Ї–Њ–ї–µ—Б–Њ, 2 вАФ –Ї–Њ—А–њ—Г—Б –Љ–µ–Љ–±—А–∞–љ–љ–Њ–≥–Њ –њ–∞—В—А–Њ–љ–∞, S вАФ —Б–µ–њ–∞—А–∞¬≠—В–Њ—А, 4 вАФ —А–Њ–ї–Є–Ї–Є, 5 вАФ –Њ–Ї–љ–Њ –і–ї—П –њ—А–Њ¬≠–Љ—Л–≤–Ї–Є

7 вАФ –і–Є—Б–Ї, 2 вАФ –Ј–∞–ґ–Є–Љ–љ—Л–µ –Ї—Г–ї–∞—З–Ї–Є, 3 вАФ —Б–Љ–µ–љ–љ—Л–µ –≤–Ї–ї–∞–і—Л—И–Є, 4 вАФ —Г—Б—В–∞–љ–Њ¬≠–≤–Њ—З–љ–Њ–µ –Ї–Њ–ї—М—Ж–Њ

—В–Є —А–Њ–ї–Є–Ї–∞—Е –њ–Њ–≥—А–µ—И–љ–Њ—Б—В–Є —Г—Б—В–∞–љ–Њ–≤–Ї–Є —Г–Љ–µ–љ—М—И–∞—О—В—Б—П –≤ 1,5вАФ2 —А–∞–Ј–∞ –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б —Г—Б—В–∞–љ–Њ–≤–Ї–Њ–є —В–Њ–є –ґ–µ —И–µ—Б—В–µ—А–љ–Є –Є–∞ —В—А–µ—Е —А–Њ–ї–Є–Ї–∞—Е.

–Я

–µ—А–µ–і —Г—Б—В–∞–љ–Њ–≤–Ї–Њ–є —И–µ—Б—В–µ—А–љ–Є –≤ –њ–∞—В—А–Њ–љ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —В—Й–∞—В–µ–ї—М–љ–Њ –њ—А–Њ–Љ—Л—В—М —А–Њ–ї–Є–Ї–Є, –Ј—Г–±—З–∞—В—Л–є –≤–µ–љ–µ—Ж –Є –њ–∞—В—А–Њ–Є, —В–∞–Ї –Ї–∞–Ї –Њ–і–љ–Њ–є –Є–Ј –≥–ї–∞–≤–љ—Л—Е

–µ—А–µ–і —Г—Б—В–∞–љ–Њ–≤–Ї–Њ–є —И–µ—Б—В–µ—А–љ–Є –≤ –њ–∞—В—А–Њ–љ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —В—Й–∞—В–µ–ї—М–љ–Њ –њ—А–Њ–Љ—Л—В—М —А–Њ–ї–Є–Ї–Є, –Ј—Г–±—З–∞—В—Л–є –≤–µ–љ–µ—Ж –Є –њ–∞—В—А–Њ–Є, —В–∞–Ї –Ї–∞–Ї –Њ–і–љ–Њ–є –Є–Ј –≥–ї–∞–≤–љ—Л—Е–Р-–Р

–њ—А–Є—З–Є–љ –њ–Њ–≥—А–µ—И–љ–Њ—Б—В–Є —Г—Б—В–∞–љ–Њ–≤–Ї–Є —П–≤–ї—П–µ—В—Б—П –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–µ –њ–Њ—Б–∞–і–Њ—З¬≠–љ—Л—Е –Љ–µ—Б—В –∞–±—А–∞–Ј–Є–≤–Њ–Љ –љ –Љ–µ—В–∞–ї¬≠–ї–Є—З–µ—Б–Ї–Њ–є —Б—В—А—Г–ґ–Ї–Њ–є.

–Ь–µ–Љ–±—А–∞–љ–љ—Л–µ –≤–Є–љ—В–Њ–≤—Л–µ –њ–∞—В—А–Њ–љ—Л –њ—А–Є–Љ–µ–љ—П—О—В –љ–∞ –Њ–њ–µ—А–∞¬≠—Ж–Є—П—Е —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Ї–Њ–ї–µ—Ж —И–∞—А–Є¬≠–Ї–Њ–њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ (—А–љ—Б. 5.7). –Ю–љ–Є –Њ—В–ї–Є—З–∞—О—В—Б—П –±–Њ–ї—М—И–Є–Љ —З–Є—Б–ї–Њ–Љ –Ї—Г–ї–∞—З–Ї–Њ–≤ 1, —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л—Е –њ–Њ –Њ–Ї—А—Г–ґ–љ–Њ—Б—В–Є, —З—В–Њ —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г–µ—В –±–Њ–ї–µ–µ —В–Њ—З–љ–Њ–Љ—Г —Ж–µ–љ—В—А–Є—А–Њ–≤–∞–љ–Є—О –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є. –Т–Љ–µ—Б—В–Њ –≤–Ї–ї–∞–і—Л—И–µ–є –љ–∞ –Ї—Г–ї–∞—З–Ї–∞—Е –≤–≤–µ—А—В—Л–≤–∞—О—В—Б—П –≤–Є–љ—В—Л 3, –Ї–Њ—В–Њ—А—Л–µ –њ–Њ—Б–ї–µ –љ–∞¬≠—Б—В—А–Њ–є–Ї–Є –љ–∞ —А–∞–Ј–Љ–µ—А —Д–Є–Ї—Б–Є—А—Г—О—В¬≠—Б—П –≥–∞–є–Ї–∞–Љ–Є 2.

–Я—А–Є –±–µ—Б—Ж–µ–љ—В—А–Њ–≤–Њ–Љ –±–∞–Ј–Є—А–Њ¬≠–≤–∞–љ–Є–Є –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ—Г—О –і–µ—В–∞–ї—М —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –Є–∞ –ґ–µ—Б—В–Ї–Є–µ –Њ–њ–Њ—А—Л. –®–ї–Є—Д–Њ–≤–∞–љ–Є–µ –љ–∞ –ґ–µ—Б—В¬≠–Ї–Є—Е –Њ–њ–Њ—А–∞—Е (–±–∞—И–Љ–∞–Ї–∞—Е) –њ—А–Є¬≠–Љ–µ–љ—П—О—В –і–ї—П –Њ–±—А–∞–±–Њ—В–Ї–Є –Њ—В–≤–µ—А¬≠—Б—В–Є–є –≤–Њ –≤—В—Г–ї–Ї–∞—Е, –Є–Љ–µ—О—Й–Є—Е —И–ї–Є—Д–Њ–≤–∞–љ–љ—Л–є —В–Њ—А–µ—Ж. –Ч–∞–≥–Њ—В–Њ–≤–Ї–∞ / –ї–µ–ґ–Є—В –љ–∞ –ґ–µ—Б—В–Ї–Є—Е –Њ–њ–Њ—А–∞—Е 2 (—А–Є—Б. 5.8) –љ –њ–Њ–і–ґ–Є–Љ–∞–µ—В—Б—П –њ–ї–Њ—Б–Ї–Є–Љ —И–ї–Є—Д–Њ–≤–∞–љ¬≠–љ—Л–Љ —В–Њ—А—Ж–Њ–Љ –Ї –≤—А–∞—Й–∞—О—Й–µ–є—Б—П –њ–ї–∞–љ—И–∞–є–±–µ 3 —И–њ–Є–љ–і–µ–ї—П –њ–µ—А–µ–і–љ–µ–є –±–∞–±–Ї–Є —А–Њ–ї–Є–Ї–∞–Љ–Є –Є–ї–Є —Н–ї–µ–Ї—В—А–Њ–Љ–∞–≥–љ–Є—В–Њ–Љ. –°–Є–ї–∞ —В—А–µ–љ–Є—П –Љ–µ–ґ–і—Г –Ї–Њ–љ—В–∞–Ї—В–Є—А—Г—О¬≠—Й–Є–Љ–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П–Љ–Є –њ–ї–∞–љ—И–∞–є–±—Л –Є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є –≤—А–∞—Й–∞–µ—В –њ–Њ—Б–ї–µ–і–љ—О—О. –Ч–∞–≥–Њ—В–Њ–≤–Ї–∞ –Є–∞ –Њ–њ–Њ—А–∞—Е 2 —А–∞—Б–њ–Њ–ї–∞–≥–∞–µ—В—Б—П —Н–Ї—Б—Ж–µ–љ—В—А–Є—З–љ–Њ –Њ—Б–Є –≤—А–∞—Й–µ–љ–Є—П —И–њ–Є–љ–і–µ–ї—П. –≠—В–Є–Љ —Б–Њ–Ј–і–∞–µ—В—Б—П –њ—А–Њ—Б–Ї–∞–ї—М–Ј—Л–≤–∞–љ–Є–µ –Љ–µ–ґ–і—Г –њ–ї–∞–љ—И–∞–є–±–Њ–є 3 –Є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Њ–є 1, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–µ –і–ї—П –њ–Њ–і–ґ–∞—В–Є—П –љ–∞—А—Г–ґ–љ–Њ–є –±–∞–Ј–Њ–≤–Њ–є –њ–Њ–≤–µ—А—Е¬≠–љ–Њ—Б—В–Є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є –Ї –Њ–њ–Њ—А–∞–Љ 2.

–Я—А–Є —И–ї–Є—Д–Њ–≤–∞–љ–Є–Є –Є–∞ –ґ–µ—Б—В–Ї–Є—Е –Њ–њ–Њ—А–∞—Е –≤–љ—Г—В—А–µ–љ–љ—П—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Ї–Њ–њ–Є—А—Г–µ—В —Д–Њ—А–Љ—Г –љ–∞—А—Г–ґ–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В —А–∞–≤–љ–Њ—Ж–µ–љ¬≠–љ–Њ—Б—В—М –≤—В—Г–ї–Ї–Є. –®–ї–Є—Д–Њ–≤–∞–љ–Є–µ –љ–∞ –ґ–µ—Б—В–Ї–Є—Е –Њ–њ–Њ—А–∞—Е —И–Є—А–Њ–Ї–Њ –њ—А–Є–Љ–µ–љ—П—О—В –њ—А–љ –Њ–±—А–∞–±–Њ—В–Ї–µ –Ї–Њ–ї–µ—Ж —И–∞—А–Є–Ї–Њ–њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤.

–Э–∞ —А–Є—Б. 5.9 –њ–Њ–Ї–∞–Ј–∞–љ–Њ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –і–ї—П –±–∞–Ј–Є—А–Њ–≤–∞–љ–Є—П –і–µ—В–∞–ї–Є –љ–∞ –ґ–µ—Б—В–Ї–Є—Е –Њ–њ–Њ—А–∞—Е (–±–∞—И–Љ–∞–Ї–∞—Е). –Э–∞ –Ї–Њ—А–њ—Г—Б–µ –±–∞–±–Ї–Є –Є–Ј–і–µ–ї–Є—П 4 –Ї—А–µ–њ–Є—В—Б—П –њ–Њ–і–±–∞—И–Љ–∞—З–љ–∞—П –њ–ї–Є—В–∞ 7, –љ–∞ –Ї–Њ—В–Њ—А–Њ–є –Љ–Њ–љ—В–Є—А—Г–µ—В—Б—П –±–∞—И–Љ–∞–Ї 5 —Б –і–≤—Г–Љ—П –Њ–њ–Њ—А–љ—Л–Љ–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П–Љ–Є –і–ї—П —Ж–µ–љ—В—А–Є—А–Њ–≤–∞–љ–Є—П –Ї–Њ–ї—М—Ж–∞ 3. –°—В–∞–Ї–∞–љ 2, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–є –љ–∞ –Љ–∞–≥–љ–Є—В–љ–Њ–Љ –њ–∞—В—А–Њ–љ–µ —И–њ–Є–љ–і–µ–ї—П –Є–Ј–і–µ–ї–Є—П 1, —Д–Є–Ї—Б–Є¬≠—А—Г–µ—В –Ї–Њ–ї—М—Ж–Њ 3 –≤ –Њ—Б–µ–≤–Њ–Љ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є. –†–µ–≥—Г–ї–Є—А–Њ–≤–Њ—З–љ—Л–µ –≤–Є–љ—В—Л 6 —Б–ї—Г¬≠–ґ–∞—В –і–ї—П —Г—Б—В–∞–љ–Њ–≤–Ї–Є –≤–µ–ї–Є—З–Є–љ—Л —Н–Ї—Б—Ж–µ–љ—В—А–Є—Б–Є—В–µ—В–∞ –њ—Г—В–µ–Љ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О¬≠—Й–Є—Е –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–є –±–∞—И–Љ–∞–Ї–∞ 5.

–Ф–ї—П –Ї—А–µ–њ–ї–µ–љ–Є—П –і–µ—В–∞–ї–Є, –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є —Б –±–∞–Ј–Є—А–Њ–≤–∞–љ–Є–µ–Љ –љ–∞ –±–∞—И¬≠–Љ–∞–Ї–∞—Е (–Є–∞ –≤—А–∞—Й–∞—О—Й–µ–Љ—Б—П —И–њ–Є–љ–і–µ–ї–µ –±–∞–±–Ї–љ –Є–Ј–і–µ–ї–Є—П), –њ—А–Є–Љ–µ–љ—П—О—В —Н–ї–µ–Ї¬≠—В—А–Њ–Љ–∞–≥–љ–Є—В–љ—Л–µ –њ–∞—В—А–Њ–љ—Л —Б –≤—А–∞—Й–∞—О—Й–µ–є—Б—П –Є –љ–µ–≤—А–∞—Й–∞—О—Й–µ–є—Б—П —Н–ї–µ–Ї—В—А–Њ¬≠–Љ–∞–≥–љ–Є—В–љ—Л–Љ–Є —Б–Є—Б—В–µ–Љ–∞–Љ–Є,

5.4. –Ш–Ј–Љ–µ—А–µ–љ–Є–µ —И–ї–Є—Д—Г–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ—А–Є —И–ї–Є—Д–Њ–≤–∞–љ–Є–Є

–Э–∞ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е –≤–љ—Г—В—А–Є—И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е —Ж–Є–Ї–ї —И–ї–Є—Д–Њ–≤–∞¬≠–љ–Є—П –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є. –Э–µ–Њ–±—Е–Њ–і–Є–Љ—Л —Б—А–µ–і—Б—В–≤–∞ –∞–Ї—В–Є–≤–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П, —Г–њ—А–∞–≤–ї—П—О—Й–Є–µ —Ж–Є–Ї–ї–Њ–Љ –Є –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–Є–µ –Ј–∞–і–∞–љ–љ—Л–є —А–∞–Ј–Љ–µ—А. –Я–Њ –Љ–µ—А–µ –њ—А–Є–±–ї–Є–ґ–µ–љ–Є—П –Ї –Ј–∞–і–∞–љ–љ–Њ–Љ—Г —А–∞–Ј–Љ–µ—А—Г –Љ–µ—Е–∞–љ–Є–Ј–Љ –∞–Ї—В–Є–≤–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П –і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Г –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–Љ –Њ—А–≥–∞–љ–∞–Љ —Б—В–∞–є–Ї–∞ –љ–∞ —Г–Љ–µ–љ—М—И–µ¬≠–љ–Є–µ –њ–Њ–њ–µ—А–µ—З–љ–Њ–є –њ–Њ–і–∞—З–Є –Ї—А—Г–≥–∞, —З–Є—Б—В–Њ–≤—Г—О –њ—А–∞–≤–Ї—Г, –≤—Л—Е–∞–ґ–Є–≤–∞–љ–Є–µ –Є –Њ—В–≤–Њ–і –Ї—А—Г–≥–∞. –Р–Ї—В–Є–≤–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї—М –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—О—В –Љ–µ—А–Є—В–µ–ї—М–љ—Л–Љ–Є –∞–≤—В–Њ–Ї–∞–ї–Є–±—А–∞¬≠–Љ–Є –Є —А—Л—З–∞–ґ–Є–Њ-—Б–ї–µ–і—П—Й–Є–Љ–Є —Г—Б—В—А–Њ–є—Б—В–≤–∞–Љ–Є.

–Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –∞–≤—В–Њ–Ї–∞–ї–Є–±—А–Њ–≤ –њ–Њ–Ї–∞–Ј–∞–љ–Њ –љ–∞ –њ—А–Є–Љ–µ—А–µ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Њ—В–≤–µ—А—Б—В–Є—П –Ј—Г–±—З–∞—В—Л—Е –Ї–Њ–ї–µ—Б (—Б–Љ. —А–Є—Б. 5.4). –Ф–Њ–њ—Г—Б–Ї –љ–∞ –і–Є–∞–Љ–µ—В—А –Њ—В–≤–µ—А¬≠—Б—В–Є—П –≤—Л–і–µ—А–ґ–Є–≤–∞–µ—В—Б—П –≤ –њ—А–µ–і–µ–ї–∞—Е 0,025 –Љ–Љ, –±–Є–µ–љ–Є–µ –±–∞–Ј–Њ–≤–Њ–≥–Њ —В–Њ—А—Ж–∞ –Њ—В¬≠–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –Њ—Б–љ –Њ—В–≤–µ—А—Б—В–Є—П –і–Њ 0,05 –Љ–Љ.

–Я–Њ—Б–ї–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –і–µ—В–∞–ї–Є –≤ –њ–∞—В—А–Њ–љ–µ –Њ–њ–µ—А–∞—В–Њ—А –≤—А—Г—З–љ—Г—О –њ–Њ–і–≤–Њ–і–Є—В —И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л–є –Ї—А—Г–≥ –і–Њ –љ–∞—З–∞–ї–∞ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Є –≤–Ї–ї—О—З–∞–µ—В —Б–∞–Љ–Њ—Е–Њ–і. –Ф–∞–ї–µ–µ –њ—А–Њ—Ж–µ—Б—Б–Њ–Љ —Г–њ—А–∞–≤–ї—П–µ—В –Љ–µ—Е–∞–љ–Є–Ј–Љ –∞–Ї—В–Є–≤–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П. –®—В–Њ–Ї —Б –Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ—Л–Љ –Є–∞ –љ–µ–Љ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–Љ –Ї–∞–ї–Є–±—А–Њ–Љ 9 –њ—А–Є —Б–≤–Њ–µ–Љ –≤–Њ–Ј–≤—А–∞—В¬≠–љ–Њ-–њ–Њ—Б—В—Г–њ–∞—В–µ–ї—М–љ–Њ–Љ –і–≤–Є–ґ–µ–љ–Є–Є –≤ –њ–Њ–ї–Њ–Љ —И–њ–Є–љ–і–µ–ї–µ –њ–µ—А–µ–і–љ–µ–є –±–∞–±–Ї–Є –њ–Њ–і¬≠–≤–Њ–і–Є—В –Ї–∞–ї–Є–±—А –≤ —Г–њ–Њ—А –Ї —И–ї–Є—Д—Г–µ–Љ–Њ–Љ—Г –Њ—В–≤–µ—А—Б—В–Є—О —Б –љ–µ—А–∞–±–Њ—З–µ–є —Б—В–Њ—А–Њ–љ—Л.

–Ъ–∞–ї–Є–±—А –≤—Л–њ–Њ–ї–љ–µ–љ —Б—В—Г–њ–µ–љ—З–∞—В—Л–Љ. –Ъ–Њ–≥–і–∞ –і–Є–∞–Љ–µ—В—А –Њ—В–≤–µ—А—Б—В–Є—П –і–Њ—Б—В–Є¬≠–≥–∞–µ—В —А–∞–Ј–Љ–µ—А–∞ Du –Ї–∞–ї–Є–±—А –≤—Е–Њ–і–Є—В –≤ –Њ—В–≤–µ—А—Б—В–Є–µ —Б–≤–Њ–µ–є –њ–µ—А–µ–і–љ–µ–є —З–∞—Б—В—М—О –Є —З–µ—А–µ–Ј —А—Л—З–∞–≥ 4 –Є —И—В–Њ–Ї 3 —А–∞–Ј–Љ—Л–Ї–∞–µ—В –Ї–Њ–љ—В–∞–Ї—В –Љ–Є–Ї—А–Њ–≤—Л–Ї–ї—О—З–∞—В–µ–ї—П 1 –≤ —Н–ї–µ–Ї—В—А–Њ–Ї–Њ–Є—В–∞–Ї—В–љ–Њ–є –≥–Њ–ї–Њ–≤–Ї–µ, —Б–Њ–Њ–±—Й–∞—П –њ—А–Є —Н—В–Њ–Љ –Ї–Њ–Љ–∞–љ–і—Г –љ–∞ –њ—А–∞–≤–Ї—Г –Ї—А—Г–≥–∞. –Я–Њ—Б–ї–µ –њ—А–∞–≤–Ї–Є —И–ї–Є—Д–Њ–≤–∞–љ–Є–µ –њ—А–Њ–і–Њ–ї–ґ–∞–µ—В—Б—П. –Я—А–љ –і–Њ—Б—В–Є–ґ–µ–љ–Є–Є —А–∞–Ј–Љ–µ—А–∞ D2 –Ї–∞–ї–Є–±—А –њ–Њ–ї–љ–Њ—Б—В—М—О –≤—Е–Њ–і–Є—В –≤ –Њ—В–≤–µ—А—Б—В–Є–µ, —А–∞–Ј–Љ—Л–Ї–∞–µ—В –Ї–Њ–љ¬≠—В–∞–Ї—В –Љ–Є–Ї—А–Њ–≤—Л–Ї–ї—О—З–∞—В–µ–ї—П 2, –Є —И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л–є –Ї—А—Г–≥ –Њ—В—Е–Њ–і–Є—В –≤ –Є—Б—Е–Њ–і¬≠–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ.

–Ф–ї—П –њ–Њ–≤—Л—И–µ–љ–Є—П —В–Њ—З–љ–Њ—Б—В–Є —А–∞–±–Њ—В—Л –њ—А–Є–Љ–µ–љ—П—О—В —В–∞–Ї –љ–∞–Ј—Л–≤–∞–µ–Љ—Л–µ –њ–ї–∞–≤–∞—О—Й–Є–µ –Ї–∞–ї–Є–±—А—Л. –Я–ї–∞–≤–∞–љ–Є–µ –Ї–∞–ї–Є–±—А–∞ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П —Б –Ј–∞–Ј–Њ—А–Њ–Љ 0,5 –Љ–Љ –Љ–µ–ґ–і—Г —И—В–Њ–Ї–Њ–Љ 6 –Є –љ–∞–њ—А–∞–≤–ї—П—О—Й–µ–є –≤—В—Г–ї–Ї–Њ–є 14, –∞ —В–∞–Ї–ґ–µ —Б –Ј–∞¬≠–Ј–Њ—А–Њ–Љ 0,05 –Љ–Љ –њ–Њ—Б–∞–і–Ї–Є –Ї–∞–ї–Є–±—А–∞ 9 –Є–∞ –±–Њ–ї—В–µ 16.

–†–µ–Ј–Є–љ–Њ–≤–∞—П –њ—А–Њ–Ї–ї–∞–і–Ї–∞ 15 –њ—А–µ–і—Г–њ—А–µ–ґ–і–∞–µ—В –њ—А–Њ–љ–Є–Ї–љ–Њ–≤–µ–љ–Є–µ –∞–±—А–∞–Ј–Є–≤¬≠–љ–Њ–є –њ—Л–ї–Є –≤ –Ј–∞–Ј–Њ—А. –Ф–ї—П –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П –њ—А–Є –≤—Е–Њ–і–µ –≤ –Њ—В–≤–µ—А—Б—В–Є–µ –љ–∞ –Ї–∞–ї–Є–±¬≠—А–µ —Б–Њ–Ј–і–∞–љ–∞ –Ї–Њ–Є—Г—Б–Є–∞—П –Ј–∞–±–Њ—А–љ–∞—П —З–∞—Б—В—М, –∞ –і–ї—П —Г–Љ–µ–љ—М—И–µ–љ–Є—П –Є–Ј–љ–∞—И–Є–≤–∞–љ–Є—П —А–∞–±–Њ—З–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ—А–Є–њ–∞—П–љ—Л —В–≤–µ—А–і–Њ—Б–њ–ї–∞–≤–љ—Л–µ –≤—Б—В–∞–≤–Ї–Є 17.

–Я–ї–∞–≤–∞—О—Й–Є–µ –Ї–∞–ї–Є–±—А—Л –љ–∞–і–µ–ґ–љ–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В —В–Њ—З–љ–Њ—Б—В—М –Є–Ј–Љ–µ—А–µ–љ–Є—П –≤ –њ—А–µ–і–µ–ї–∞—Е 7-–≥–Њ –Ї–≤–∞–ї–Є—В–µ—В–∞.

–Ш–Ј–Љ–µ—А–µ–љ–Є–µ –Ї–∞–ї–Є–±—А–∞–Љ–Є —Б –љ–µ—А–∞–±–Њ—З–µ–є —Б—В–Њ—А–Њ–љ—Л –і–µ—В–∞–ї–Є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –Ї—А—Г–≥ –љ–∞–Є–±–Њ–ї—М—И–µ–≥–Њ –і–Є–∞–Љ–µ—В—А–∞ –Є —Н—В–Є–Љ –њ–Њ–≤—Л—Б–Є—В—М –њ—А–Њ–Є–Ј–≤–Њ¬≠–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –њ—А–Њ—Ж–µ—Б—Б–∞.

–Ш–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–∞—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Ї–∞–ї–Є–±—А–∞ –і–ї—П —И–ї–Є—Ж–µ–≤—Л—Е –Њ—В–≤–µ—А—Б—В–Є–є –≤—Л–њ–Њ–ї–љ—П–µ—В—Б—П —Б–њ–ї–Њ—И–љ–Њ–є, –∞ –і–ї—П –≥–ї–∞–і–Ї–Є—Е –Њ—В–≤–µ—А—Б—В–Є–є вАФ –њ—А–µ—А—Л–≤–Є—Б—В–Њ–є.

–Ш

—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —А—Л—З–∞–ґ–љ–Њ-—Б–ї–µ-–і—П—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –њ–Њ–Ї–∞–Ј–∞–љ–Њ –љ–∞ –њ—А–Є–Љ–µ—А–µ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –ґ–µ–ї–Њ–±–Њ–≤ –Ї–Њ–ї–µ—Ж —И–∞—А–Є–Ї–Њ–њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ (—А–Є—Б. 5.10). –Ш–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є —А—Л—З–∞–≥ / —Б –∞–ї–Љ–∞–Ј–љ—Л–Љ –љ–∞–Ї–Њ–љ–µ—З–љ—П–Ї–Њ–Љ –Р –≤–≤–Њ–і–Є—В—Б—П –≤ –ґ–µ–ї–Њ–±. –Т –њ—А–Њ—Ж–µ—Б—Б–µ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –њ–Њ –Љ–µ—А–µ —Г–≤–µ–ї–Є—З–µ–љ–Є—П –і–Є–∞–Љ–µ—В—А–∞ –ґ–µ–ї–Њ–±–∞ —И—В–Њ–Ї 2 –њ–Њ–і–љ–Є¬≠–Љ–∞–µ—В—Б—П, –і–µ–є—Б—В–≤–Є–µ–Љ –Ї–Њ–ї—М—Ж–∞ 3 –Є–Ј–≥–Є¬≠–±–∞–µ—В –њ–ї–Њ—Б–Ї—Г—О –Ї—А–µ—Б—В–Њ–Њ–±—А–∞–Ј–љ—Г—О –њ—А—Г–ґ–Є–љ—Г 4 –љ –Њ—В–Ї–ї–Њ–љ—П–µ—В –њ–Њ–і–≤–Є–ґ¬≠–љ—Л–є –Ї–Њ–љ—В–∞–Ї—В 5; –њ—А–Є –µ–≥–Њ –Њ—В—Е–Њ–і–µ –Њ—В –љ–µ–њ–Њ–і–≤–Є–ґ–љ–Њ–≥–Њ –Ї–Њ–љ—В–∞–Ї—В–∞ 6 –і–∞–µ—В—Б—П –Ї–Њ–Љ–∞–љ–і–∞ –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–Љ –Њ—А-

–∞ вАФ –Є–Ј–Љ–µ—А–µ–љ–Є–µ, –± вАФ —И–ї–Є—Д–Њ¬≠–≤–∞–љ–Є–µ

–≥–∞–Є–∞–Љ —Б—В–∞–љ–Ї–∞ –љ–∞ –њ–µ—А–µ—Е–Њ–і —Б –Њ–±–і–Є—А–Њ—З–љ–Њ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Є–∞ —З–Є—Б—В–Њ–≤–Њ–µ. –Т —Н—В–Њ—В –Љ–Њ–Љ–µ–љ—В –Ј–∞–ґ–Є–≥–∞–µ—В—Б—П —Б–Є–≥–љ–∞–ї—М–љ–∞—П –ї–∞–Љ–њ–Њ—З–Ї–∞ 7. –Я–Њ –і–Њ—Б—В–Є–ґ–µ–љ–Є–Є –Ј–∞–і–∞–љ–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞ –њ–Њ–і–≤–Є–ґ–љ—Л–є –Ї–Њ–љ—В–∞–Ї—В 5 –Ј–∞–Љ—Л–Ї–∞–µ—В—Б—П —Б –љ–µ–њ–Њ–і–≤–Є–ґ–љ—Л–Љ –Ї–Њ–љ—В–∞–Ї—В–Њ–Љ 8, –Є –њ—А–Њ—Ж–µ—Б—Б —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –њ—А–µ–Ї—А–∞—Й–∞–µ—В—Б—П.

–Э–∞–Є–±–Њ–ї–µ–µ —В–Њ—З–љ—Л–Љ —П–≤–ї—П–µ—В—Б—П –і–≤—Г—Е–Ї–Њ–љ—В–∞–Ї—В–Є—Л–є —А—Л—З–∞–ґ–љ—Л–є –њ—А–Є–±–Њ—А (—А–Є—Б. 5.11). –Ш–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–µ –љ–∞–Ї–Њ–љ–µ—З–љ–Є–Ї–Є / —З–µ—А–µ–Ј —А—Л—З–∞–≥–Є 2 –њ–Њ–і –і–µ–є—Б—В¬≠–≤–Є–µ–Љ –њ–ї–Њ—Б–Ї–Є—Е –њ—А—Г–ґ–Є–љ 3 –Є 4 —Б–Њ–њ—А–Є–Ї–∞—Б–∞—О—В—Б—П —Б–Њ —И–ї–Є—Д—Г–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ¬≠—Б—В—М—О. –°—Г–Љ–Љ–∞—А–љ–Њ–µ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ –Њ–±–Њ–Є—Е –љ–∞–Ї–Њ–љ–µ—З–љ–Є–Ї–Њ–≤ –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞–µ—В —А—Л—З–∞–≥ 5, –Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ—Л–є –Є–∞ –њ–ї–Њ—Б–Ї–Њ–є –њ—А—Г–ґ–Є–љ–µ –≤ —В–Њ—З–Ї–µ –Х, –Є –њ–µ—А–µ–і–∞–µ—В—Б—П –Љ–Є–љ–Є–Љ–µ—В—А—Г 6. –Я—А–Є–±–Њ—А—Л —Б —В–∞–Ї–Њ–є —Б—Е–µ–Љ–Њ–є –Є–Ј–Љ–µ—А–µ–љ–Є—П –Є–µ —В—А–µ–±—Г—О—В —В–Њ—З–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –≤ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–Љ –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є.

–Э

–∞ —А–Є—Б. 5.12 –њ–Њ–Ї–∞–Ј–∞–љ—Л –і–≤—Г—Е–Ї–Њ–љ—В–∞–Ї—В–љ—Л–µ —Б—Е–µ–Љ—Л –Є–Ј–Љ–µ—А–µ–љ–Є—П —Б –Љ–µ—Е–∞¬≠–љ–Є—З–µ—Б–Ї–Є–Љ, –њ–љ–µ–≤–Љ–∞—В–Є—З–µ—Б–Ї–Є–Љ –Є —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–Љ —Б—Г–Љ–Љ–Є—А–Њ–≤–∞–љ–Є–µ–Љ –њ–µ—А–µ–Љ–µ¬≠—Й–µ–љ–Є—П –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л—Е —А—Л—З–∞–≥–Њ–≤. –Э–∞ —Б—Е–µ–Љ–µ, –њ–Њ–Ї–∞–Ј–∞–љ–љ–Њ–є –љ–∞ —А–Є—Б. 5.12, –∞, –Є–Ј–Љ–µ–љ–µ–љ–Є–µ —А–∞–±–Њ—З–µ–≥–Њ –Ј–∞–Ј–Њ—А–∞ –Љ–µ–ґ–і—Г –њ—П—В–Ї–Њ–є 2 –Є —Б–Њ–њ–ї–Њ–Љ 3 —А–∞–≤–љ–Њ —Б—Г–Љ–Љ–µ

–њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–є –љ–Є–ґ–љ–µ–≥–Њ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–≥–Њ —А—Л—З–∞–≥–∞ / –Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ –Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ–Њ–є –љ–∞ –љ–µ–Љ –њ—П—В–Ї–Є –Є –≤–µ—А—Е–љ–µ–≥–Њ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–≥–Њ —А—Л—З–∞–≥–∞ 5, –њ–µ—А–µ–і–∞—О—Й–µ–≥–Њ –і–≤–Є–ґ–µ–љ–Є–µ —З–µ—А–µ–Ј –Ї–Њ–ї–Њ–і–Ї—Г 4 –љ–∞ —Б–Њ–њ–ї–Њ. –Я—А–Є —В–∞–Ї–Њ–є —Б—Е–µ–Љ–µ –Є—Б–Ї–ї—О—З–∞–µ—В—Б—П –њ–Њ–≥—А–µ—И–љ–Њ—Б—В—М –Є–Ј–Љ–µ—А–µ–љ–Є—П, —Б–≤—П–Ј–∞–љ–љ–∞—П —Б –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ—Л–Љ —Б–Љ–µ¬≠—Й–µ–љ–Є–µ–Љ –њ—А–Є–±–Њ—А–∞ –Є –і–µ—В–∞–ї–Є –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є –ї–Є–љ–Є–Є –Є–Ј–Љ–µ—А–µ–љ–Є—П, —В–∞–Ї –Ї–∞–Ї –≤ —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ —Б–Њ–њ–ї–∞ –Є –њ—П—В–Ї–Є –±—Г–і–µ—В –љ–∞–њ—А–∞–≤–ї–µ–љ–Њ –≤ –Њ–і–љ—Г —Б—В–Њ—А–Њ–љ—Г –Є —А–∞–±–Њ—З–Є–є –Ј–∞–Ј–Њ—А –љ–µ –Є–Ј–Љ–µ–љ–Є—В—Б—П. –°—Е–µ–Љ—Л —Б –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ —Б—Г–Љ–Љ–Є¬≠—А–Њ–≤–∞–љ–Є–µ–Љ –њ—А–Є–Љ–µ–љ—П—О—В –і–ї—П –Ї–Њ–љ—В—А–Њ–ї—П –Њ—В–≤–µ—А—Б—В–Є–є –і–Є–∞–Љ–µ—В—А–Њ–Љ –і–Њ 200вАФ 250 –Љ–Љ, –њ—А–Є –Ї–Њ–љ—В—А–Њ–ї–µ –±–Њ–ї—М—И–Є—Е –і–Є–∞–Љ–µ—В—А–Њ–≤ –Њ—В–≤–µ—А—Б—В–Є–є –њ—А–Є–Љ–µ–љ—П—О—В –Њ–±—Л—З¬≠–љ–Њ –њ—А–Є–±–Њ—А—Л —Б –і–≤—Г–Љ—П –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–Љ–Є –≥–Њ–ї–Њ–≤–Ї–∞–Љ–Є –Є —Б –њ–љ–µ–≤–Љ–∞—В–Є—З–µ—Б–Ї–Є–Љ (—А–Є—Б. 5.12,6) –Є–ї–Є —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–Љ (—А–Є—Б. 5.12, –≤) —Б—Г–Љ–Љ–Є—А–Њ–≤–∞–љ–Є–µ–Љ.

–Ъ–Њ–≥–і–∞ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –њ—А—П–Љ–Њ–≥–Њ –Љ–µ—В–Њ–і–∞ –Ї–Њ–љ—В—А–Њ–ї—П –љ–µ–≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –Є–ї–љ –њ—А–Є–≤–Њ–і–Є—В –Ї –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–Љ—Г —Г—Б–ї–Њ–ґ–љ–µ–љ–Є—О –њ—А–Є–±–Њ—А–∞ –Ї–Њ–љ—В—А–Њ–ї—П, –љ–∞–њ—А–Є–Љ–µ—А, –њ—А–Є –Њ–±—А–∞–±–Њ—В–Ї–µ –і–µ—В–∞–ї–µ–є —Б —И–Є—А–Њ–Ї–Є–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–Њ–Љ –Њ—В–≤–µ—А—Б—В–Є–є, –Љ–∞–ї—Л–Љ–Є –њ–∞—А—В–Є—П–Љ–Є, —Б —З–∞—Б—В—Л–Љ–Є –њ–µ—А–µ–љ–∞–ї–∞–і–Ї–∞–Љ–Є, —Б –≥–ї–∞–і–Ї–Њ–є –Є –њ—А–µ—А—Л–≤–Є—Б—В–Њ–є –њ–Њ¬≠–≤–µ—А—Е–љ–Њ—Б—В—М—О –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П ¬Ђ–Ї–Њ—Б–≤–µ–љ–љ—Л–є –Љ–µ—В–Њ–і –Ї–Њ–љ—В—А–Њ–ї—П¬ї вАФ –і–Њ —Г–њ–Њ—А–∞.

–Я—А–Є —А–∞–±–Њ—В–µ ¬Ђ–і–Њ —Г–њ–Њ—А–∞¬ї –њ—А–Є–Љ–µ–љ—П—О—В –Њ–±—Л—З–љ–Њ –Љ–µ—В–Њ–і –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П —В–Њ—З–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞ –Њ—В–≤–µ—А—Б—В–Є—П –њ–Њ –≤–µ—А—И–Є–љ–µ –∞–ї–Љ–∞–Ј–∞. –≠—В–Њ—В –Љ–µ—В–Њ–і –Ј–∞–Ї–ї—О—З–∞¬≠–µ—В—Б—П –≤ —Б–ї–µ–і—Г—О—Й–µ–Љ. –Я—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –∞–ї–Љ–∞–Ј–∞ 3 –і–ї—П –њ—А–∞–≤–Ї–Є (—А–Є—Б. 5.13) –≤–µ—А—И–Є–љ–∞ –µ–≥–Њ –≤—Л—Б—В–∞–≤–ї—П–µ—В—Б—П –љ–∞ —Б—В—А–Њ–≥–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Г—О –≤–µ–ї–Є—З–Є–љ—Г –° –њ–Њ –Њ—В–љ–Њ—И–µ–љ–Є—О –Ї –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ –Њ–±—А–∞–±–Њ—В–∞–љ–љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П /. –Т–µ–ї–Є—З–Є–љ–∞ –° —Б–Њ—Б—В–Њ–Є—В –Є–Ј –њ—А–Є–њ—Г—Б–Ї–∞ –љ–∞ –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ–µ —И–ї–Є—Д–Њ–≤–∞–љ–Є–µ –Т –Є –≤–µ–ї–Є—З–Є–љ—Л —Б–ї–Њ—П, —Б–љ–Є–Љ–∞–µ–Љ–Њ–≥–Њ —Б –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ –њ—А–Є –њ—А–∞–≤–Ї–µ –Р, –Є —А–∞–≤–љ–∞ 0,02вАФ0,025 –Љ–Љ. –Ґ–∞–Ї –Ї–∞–Ї –њ—А–Є–њ—Г—Б–Ї –љ–∞ —З–Є—Б—В–Њ–≤–Њ–µ —И–ї–Є¬≠—Д–Њ–≤–∞–љ–Є–µ –Љ–Њ–ґ–µ—В –Ї–Њ–ї–µ–±–∞—В—М—Б—П, —А–∞—Б—Б—В–Њ—П–љ–Є–µ —А–µ–ґ—Г—Й–µ–є –Ї—А–Њ–Љ–Ї–Є –Ї—А—Г–≥–∞ 2 –Њ—В –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ –Њ–±—А–∞–±–Њ—В–∞–љ–љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П / –љ–µ –±—Г–і–µ—В –њ–Њ—Б—В–Њ¬≠—П–љ–љ—Л–Љ. –Я–Њ—Б–ї–µ –њ—А–∞–≤–Ї–Є –Ї—А—Г–≥–∞ –≤—Л—Б—В–∞–≤–ї–µ–љ–љ—Л–Љ –∞–ї–Љ–∞–Ј–Њ–Љ —А–∞—Б—Б—В–Њ—П–љ–Є–µ –Њ—В

–Ґ–∞–±–ї–Є—Ж–∞ 5.3. –Ф–µ—Д–µ–Ї—В—Л –Њ–±—А–∞–±–Њ—В–Ї–Є, –њ—А–Є—З–Є–љ—Л –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –Є —Б–њ–Њ—Б–Њ–±—Л –Є—Е —Г—Б—В—А–∞–љ–µ–љ–Є—П

–Я—А–Є—З–Є–љ–∞ –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –і–µ—Д–µ–Ї—В–∞

–Я—А–Є —И–ї–Є—Д–Њ–≤–∞–љ–Є–Є –≤ –њ–∞—В—А–Њ–љ–µ

—А–µ–ґ—Г—Й–µ–є –Ї—А–Њ–Љ–Ї–Є –Ї—А—Г–≥–∞ –і–Њ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ–±—А–∞–±–Њ—В–∞–љ–љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П –±—Г–і–µ—В –≤—Б–µ–≥–і–∞ –њ–Њ—Б—В–Њ—П–љ–љ—Л–Љ, —А–∞–≤–љ—Л–Љ –°. –Я—А–Є —В–∞–Ї–Њ–Љ –Љ–µ—В–Њ–і–µ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Љ–Њ–ґ–љ–Њ –Њ–±–µ—Б–њ–µ—З–Є—В—М —В–Њ—З–љ–Њ—Б—В—М –Њ–±—А–∞–±–Њ—В–∞–љ–љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П –≤ –њ—А–µ–і–µ–ї–∞—Е 0,02 –Љ–Љ –њ—А–Є —Г—Б–ї–Њ–≤–Є–Є –њ—А–∞–≤–Є–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –∞–ї–Љ–∞–Ј–∞ –њ–Њ –Њ—Б–Є –љ –њ–µ—А–Є–Њ–і–Є¬≠—З–µ—Б–Ї–Њ–є –Ї–Њ–Љ–њ–µ–љ—Б–∞—Ж–Є–Є –Є–Ј–љ–Њ—Б–∞ –∞–ї–Љ–∞–Ј–љ–Њ–≥–Њ –Ј–µ—А–Є–∞.

–†—Л—З–∞–ґ–љ–Њ-—Б–ї–µ–і—П—Й–Є–µ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –љ–∞ –Њ–њ–µ—А–∞—Ж–Є—П—Е, –≥–і–µ –љ—Г–ґ–љ–Њ –Њ–±–µ—Б–њ–µ—З–Є—В—М 5вАФ6-–є –Ї–≤–∞–ї–Є—В–µ—В —В–Њ—З–љ–Њ—Б—В–Є, –∞ —В–∞–Ї–ґ–µ –њ—А–Є —И–ї–Є—Д–Њ–≤–∞¬≠–љ–Є–Є –Њ—В–≤–µ—А—Б—В–Є–є –±–Њ–ї—М—И–Є—Е –і–Є–∞–Љ–µ—В—А–Њ–≤ (100 –Љ–Љ –Є –±–Њ–ї–µ–µ), –≥–ї—Г—Е–Є—Е –Њ—В–≤–µ—А—Б—В–Є–є –Є –≤–љ—Г—В—А–µ–љ–љ–Є—Е —Б—Д–µ—А–Є—З–µ—Б–Ї–Є—Е –њ–Њ–≤–µ—А—Е–љ–Њ¬≠—Б—В–µ–є.

–Р–≤—В–Њ–Ї–∞–ї–Є–±—А—Л –њ—А–Є–Љ–µ–љ—П—О—В –њ—А–Є —В–Њ—З–љ–Њ—Б—В–Є –Њ–±—А–∞–±–Њ—В–Ї–Є –њ–Њ 7-–Љ—Г –Ї–≤–∞–ї–Є—В–µ-—В—Г —Б –і–Є–∞–Љ–µ—В—А–Њ–Љ –Њ—В–≤–µ—А—Б—В–Є–є –і–Њ 100 –Љ–Љ, –∞ —В–∞–Ї–ґ–µ –њ—А–Є —И–ї–Є—Д–Њ–≤–∞–љ–Є–Є –Њ—В–≤–µ—А—Б—В–Є–є, –Є–Љ–µ—О—Й–Є—Е —И–ї–Є—Ж—Л –Є —И–њ–Њ–љ–Њ—З–љ—Л–µ –Ї–∞¬≠–љ–∞–≤–Ї–Є.

–Э–∞ –Љ–µ–љ–µ–µ —В–Њ—З–љ—Л—Е –Њ–њ–µ—А–∞—Ж–Є—П—Е (10-–є –Ї–≤–∞–ї–Є—В–µ—В –Є –≤—Л—И–µ) —Ж–Є–Ї–ї–Њ–Љ —И–ї–Є¬≠—Д–Њ–≤–∞–љ–Є—П –Љ–Њ–ґ–љ–Њ —Г–њ—А–∞–≤–ї—П—В—М –±–µ–Ј —Г—Б—В¬≠—А–Њ–є—Б—В–≤ –∞–Ї—В–Є–≤–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П, –њ—А–Є–Љ–µ¬≠–љ—П—П –Ї–Њ—Б–≤–µ–љ–љ—Л–є –Љ–µ—В–Њ–і ¬Ђ–і–Њ —Г–њ–Њ—А–∞¬ї.

–†–љ—Б. 5.13. –°—Е–µ–Љ–∞ –Њ–±–µ—Б–њ–µ—З–µ¬≠–љ–Є—П —В–Њ—З–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞ –Њ—В–≤–µ—А¬≠—Б—В–Є—П –њ–Њ –≤–µ—А—И–Є–љ–µ –∞–ї–Љ–∞–Ј–∞

–Р

–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є—П –Њ–±—А–∞–±–Њ—В–Ї–Є –≤–Ї–ї—О¬≠—З–∞–µ—В –Ј–∞–≥—А—Г–Ј–Ї—Г –Є —А–∞–Ј–≥—А—Г–Ј–Ї—Г –і–µ—В–∞–ї–µ–є. –Я—А–Є–Љ–µ—А–Њ–Љ —В–∞–Ї–Њ–є –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є–Є –Љ–Њ¬≠–ґ–µ—В —Б–ї—Г–ґ–Є—В—М –Њ–њ–µ—А–∞—Ж–Є—П —И–ї–љ—Д–Њ–≤–∞–Є–Є—П –Њ—В–≤–µ—А—Б—В–Є–є —Г –Ї–Њ–ї–µ—Ж —И–∞—А–Є–Ї–Њ–њ–Њ–і—И–Є–њ–љ–Є¬≠–Ї–Њ–≤ (—А–Є—Б. 5.14). –Ф–µ—В–∞–ї–Є, –њ–Њ–і–ї–µ–ґ–∞—Й–Є–µ

–Њ–±—А–∞–±–Њ—В–Ї–µ, –Ј–∞–≥—А—Г–ґ–∞—О—В—Б—П –≤ –љ–∞–Ї–ї–Њ–љ–љ—Л–є –ї–Њ—В–Њ–Ї 1. –®–ї–Є—Д—Г–µ–Љ–∞—П –і–µ—В–∞–ї—М 6 –±–∞–Ј–Є—А—Г–µ—В—Б—П –Є–∞ —В—А–µ—Е —А–Њ–ї–Є–Ї–∞—Е 5, 7, 8 –Є –≤—А–∞—Й–∞–µ—В—Б—П –Њ—В –≤–µ¬≠–і—Г—Й–µ–≥–Њ —А–Њ–ї–Є–Ї–∞ 5 (–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ /). –Я–Њ –Њ–Ї–Њ–љ—З–∞–љ–Є–Є —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –љ–∞–ґ–Є–Љ¬≠–љ–Њ–є —А–Њ–ї–љ–Ї 8 –Њ—В–≤–Њ–і–Є—В—Б—П –Њ—В –і–µ—В–∞–ї–Є. –Ъ—Г–ї–Є—Б–∞ 4 –њ–Њ–≤–Њ—А–∞—З–Є–≤–∞–µ—В—Б—П –њ–Њ —З–∞—Б–Њ¬≠–≤–Њ–є —Б—В—А–µ–ї–Ї–µ –Є —Б–≤–Њ–Є–Љ –њ–ї–µ—З–Њ–Љ –≤—Л–љ–Њ—Б–Є—В –Њ–±—А–∞–±–Њ—В–∞–љ–љ—Г—О –і–µ—В–∞–ї—М –Є–Ј —А–∞–±–Њ¬≠—З–µ–є –Ј–Њ–љ—Л –љ–∞ —А–∞–Ј–≥—А—Г–Ј–Њ—З–љ—Л–є –ї–Њ—В–Њ–Ї 3 (–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ // –Є ///).

–Т –Ї–Њ–љ—Ж–µ —Е–Њ–і–∞ –Ї—Г–ї–Є—Б—Л 4 –њ–Њ–і–љ–Є–Љ–∞–µ—В—Б—П —Г–њ–Њ—А 2, –љ–Є–ґ–љ—П—П —З–∞—Б—В—М —Б–Ї–∞¬≠—В—Л–≤–∞–µ—В—Б—П –Є–Ј –ї–Њ—В–Ї–∞ / –Є–∞ –њ–µ—А–Є—Д–µ—А–Є–є–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Ї—Г–ї–Є—Б—Л (–њ–Њ–ї–Њ–ґ–µ¬≠–љ–Є–µ ///). –Ч–∞—В–µ–Љ –Ї—Г–ї–Є—Б–∞ –Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –Є –≤–љ–Њ—Б–Є—В –і–µ—В–∞–ї—М –≤ —А–∞–±–Њ—З—Г—О –Ј–Њ–љ—Г –љ–∞ —А–Њ–ї–Є–Ї–Є 5 –Є 7 (–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ IV). –Я–Њ–і–Њ–±–љ—Л–µ –љ–∞–ї–∞–і–Ї–Є –Љ–Њ–ґ–љ–Њ –Є—Б–њ–Њ–ї—М¬≠–Ј–Њ–≤–∞—В—М –і–ї—П —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Ї–Њ–ї–µ—Ж –Є –≤—В—Г–ї–Њ–Ї —Б —Ж–Є–ї–Є–љ–і—А–Є—З–µ—Б–Ї–Є–Љ –Є –Ї–Њ–љ–Є—З–µ—Б¬≠–Ї–Є–Љ –Њ—В–≤–µ—А—Б—В–Є—П–Љ–Є.

–Т —В–∞–±–ї. 5.3 –њ—А–Є–≤–µ–і–µ–љ—Л –љ–∞–Є–±–Њ–ї–µ–µ —З–∞—Б—В–Њ –≤—Б—В—А–µ—З–∞—О—Й–Є–µ—Б—П –і–µ—Д–µ–Ї—В—Л –Њ–±—А–∞–±–Њ—В–Ї–Є, –њ—А–Є—З–Є–љ—Л –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –Є —Б–њ–Њ—Б–Њ–±—Л –Є—Е —Г—Б—В—А–∞–љ–µ–љ–Є—П.

–Ф–µ—Д–µ–Ї—В

–Я—А–Њ—Б–ї–∞–±–ї–µ–љ¬≠–љ–Њ–µ –Њ—В–≤–µ—А—Б—В–Є–µ

–Ґ—Г–≥–Њ–µ –Њ—В–≤–µ—А¬≠—Б—В–Є–µ

–Ъ–Њ–љ—Г—Б–љ–Њ—Б—В—М –Њ—В–≤–µ—А—Б—В–Є—П

–Э–µ–њ—А–∞–≤–Є–ї—М–љ–∞—П –љ–∞–ї–∞–і¬≠–Ї–∞ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞ –Ї–∞–ї–Є–±—А–Њ–≤ –Є–ї–Є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ-—Г–њ¬≠—А–∞–≤–ї—П—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞

–Э–µ–і–Њ—Б—В–∞—В–Њ—З–љ–Њ–µ –љ–∞—В—П¬≠–ґ–µ–љ–Є–µ –њ—А—Г–ґ–Є–љ—Л, –њ—А–Є¬≠–ґ–Є–Љ–∞—О—Й–µ–є –Ї–∞–ї–Є–±—А—Л –Ї –Њ—В–≤–µ—А—Б—В–Є—О

–Ч–∞–≥—А—П–Ј–љ–µ–љ–љ—Л–µ –Ї–Њ–љ—В–∞–Ї¬≠—В—Л

–Э–µ–Ї–∞—З–µ—Б—В–≤–µ–љ–љ–∞—П –њ—А–∞–≤¬≠–Ї–∞

–Э–µ–њ—А–∞–≤–Є–ї—М–љ–∞—П –љ–∞–ї–∞–і¬≠–Ї–∞ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞ –Ї–∞–ї–Є–±—А–Њ–≤ –Є–ї–Є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ-—Г–њ—А–∞–≤¬≠–ї—П—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞

–Ш–Ј–љ–Њ—И–µ–љ–љ–Њ—Б—В—М –Ї–∞–ї–Є–±¬≠—А–Њ–≤

–С–Њ–ї—М—И–Њ–є —Б—К–µ–Љ –њ—А–Є –њ—А–∞–≤–Ї–µ

–Ч–∞–≤—Л—И–µ–љ–∞ –њ—А–Њ–і–Њ–ї—М–љ–∞—П –њ–Њ–і–∞—З–∞ –Ї—А—Г–≥–∞

–Я–µ—А–µ–≥—А–µ–≤ –і–µ—В–∞–ї–Є

–Э–µ–њ—А–∞–≤–Є–ї—М–љ—Л–є –≤—Л—Е–Њ–і –Ї—А—Г–≥–∞ –Є–Ј –Њ—В–≤–µ—А—Б—В–Є—П

–Э–µ–њ—А–∞–≤–Є–ї—М–љ—Л–є —Е–Њ–і —Б—В–Њ–ї–∞ –Є —А–µ–≤–µ—А—Б–Є—А–Њ–≤–∞–љ–Є—П

–°–њ–Њ—Б–Њ–± —Г—Б—В—А–∞–љ–µ–љ–Є—П

–Я—А–Њ–≤–µ—А–Є—В—М –њ—А–∞–≤–Є–ї—М¬≠–љ–Њ—Б—В—М –љ–∞–ї–∞–і–Ї–Є –Ї–∞–ї–Є–±—А–Њ–≤ –Є–ї–Є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ-—Г–њ¬≠—А–∞–≤–ї—П—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞

–£—Б–Є–ї–Є—В—М –љ–∞—В—П–ґ–µ–љ–Є–µ –њ—А—Г–ґ–Є–љ—Л

–Я—А–Њ–Љ—Л—В—М –Ї–Њ–љ—В–∞–Ї—В—Л

–Я—А–Њ–≤–µ—А–Є—В—М, –і–Њ—Б—В–∞—В–Њ—З¬≠–љ—Л–є –ї–Є —Б–ї–Њ–є —Б–љ–Є–Љ–∞–µ—В—Б—П —Б –Ї—А—Г–≥–∞ –њ—А–Є –њ—А–∞–≤–Ї–µ –Є –њ—А–∞–≤–Є–ї—М–љ–Њ –ї–Є –≤—Л–±—А–∞–љ–∞ –≤–µ–ї–Є—З–Є–љ–∞ –њ—А–Њ–і–Њ–ї—М–љ–Њ–є –њ–Њ–і–∞—З–Є

–Я—А–Њ–≤–µ—А–Є—В—М –њ—А–∞–≤–Є–ї—М¬≠–љ–Њ—Б—В—М –Є–∞–ї–∞–і–Ї–Є –Љ–µ—Е–∞–љ–Є–Ј¬≠–Љ–∞ –Ї–∞–ї–Є–±—А–Њ–≤ –Є–ї–Є –Є–Ј–Љ–µ¬≠—А–Є—В–µ–ї—М–љ–Њ-—Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞

–°–Љ–µ–љ–Є—В—М –Ї–∞–ї–Є–±—А—Л

–£–Љ–µ–љ—М—И–Є—В—М —Б—К–µ–Љ –њ—А–Є –њ—А–∞–≤–Ї–µ

–Ю—В—А–µ–≥—Г–ї–Є—А–Њ–≤–∞—В—М –њ—А–Њ¬≠–і–Њ–ї—М–љ—Г—О –њ–Њ–і–∞—З—Г —В–∞–Ї, —З—В–Њ–±—Л —З–µ—А–љ–Њ–≤–∞—П –њ–Њ–і–∞—З–∞ –љ–µ –њ—А–µ–≤—Л—И–∞–ї–∞ 0,5вАФ0,75, –∞ —З–Є—Б—В–Њ–≤–∞—П вАФ 0,3вАФ0,4 –≤—Л—Б–Њ—В—Л –Ї—А—Г–≥–∞

–Я—А–Њ–≤–µ—А–Є—В—М —Б–Є—Б—В–µ–Љ—Г –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П –≤ —З–∞—Б—В–Є –Ј–∞¬≠—Б–Њ—А–µ–љ–љ–Њ—Б—В–Є –Є –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –њ–Њ–і–∞–≤–∞–µ–Љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є. –°–љ–Є–Ј–Є—В—М –њ–Њ–њ–µ—А–µ—З–љ—Г—О –њ–Њ¬≠–і–∞—З—Г

–Ю—В—А–µ–≥—Г–ї–Є—А–Њ–≤–∞—В—М —А–∞—Б¬≠—Е–Њ–і —Б—В–Њ–ї–∞, —Б —В–µ–Љ —З—В–Њ–±—Л –Ї—А—Г–≥ –≤—Л—Е–Њ–і–Є–ї –љ–∞ –Њ–±–µ —Б—В–Њ—А–Њ–љ—Л –љ–∞ –£–Ј —Б–≤–Њ–µ–є –≤—Л¬≠—Б–Њ—В—Л

–Я—А–Њ–≤–µ—А–Є—В—М –≥–Є–і—А–Њ–њ—А–Є¬≠–≤–Њ–і —Б—В–Њ–ї–∞, —Д–Њ—А–Љ—Г —Ж–Є¬≠–ї–Є–љ–і—А–∞ –њ–Њ–і–∞—З–Є, –њ—А–∞–≤–Є–ї—М¬≠–љ–Њ—Б—В—М —А–∞–±–Њ—В—Л —А–µ–≤–µ—А—Б–∞, –Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ—Б—В—М –Љ–∞–љ–ґ–µ—В –Є –і—А.

–Я—А–Њ–і–Њ–ї–ґ–µ–љ–Є–µ —В–∞–±–ї. 5.3

–Я—А–Њ–і–Њ–ї–ґ–µ–љ–Є–µ —В–∞–±–ї. 5.3

–Ф–µ—Д–µ–Ї—В

–Я—А–Є—З–Є–љ–∞ –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –і–µ—Д–µ–Ї—В–∞

–°–њ–Њ:–Њ–± —Г—Б—В—А–∞–љ–µ–љ–Є—П

–Ф–µ—Д–µ–Ї—В

–Я—А–Є—З–Є–љ–∞ –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –і–µ—Д–µ–Ї—В–∞

–°–њ–Њ—Б–Њ–± —Г—Б—В—А–∞–љ–µ–љ–Є—П

–Я—А–Є –±–µ—Б—Ж–µ–љ—В—А–Њ–≤–Њ–Љ –Ј–∞–ґ–Є–Љ–µ

–Ю–≤–∞–ї—М–љ–Њ—Б—В—М –љ–∞—А—Г–ґ–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є

–Ю–≤–∞–ї—М–љ–Њ—Б—В—М –Њ—В–≤–µ—А—Б—В–Є—П

–Ю—В–Ї–ї–Њ–љ–µ–љ–Є–µ –Њ—В –њ–µ—А–њ–µ–љ–і–Є–Ї—Г¬≠–ї—П—А–љ–Њ—Б—В–Є —В–Њ—А—Ж–∞ –Ї –Њ—В–≤–µ—А—Б—В–Є—О

–≠–Ї—Б—Ж–µ–љ—В—А–Є—З¬≠–љ–Њ—Б—В—М –Њ—В–≤–µ—А¬≠—Б—В–Є—П

–†–∞–Ј–±—А–Њ—Б —А–∞–Ј¬≠–Љ–µ—А–Њ–≤ –і–µ—В–∞–ї–µ–є –≤ –њ–∞—А—В–Є–Є

–Я–Њ–≤—Л—И–µ–љ–љ–∞—П —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В—М –Є —Б–ї–µ–і—Л –≤–Є–±—А–∞¬≠—Ж–Є–Є

–Э–µ–њ—А–∞–≤–Є–ї—М–љ–∞—П —Г—Б—В–∞¬≠–љ–Њ–≤–Ї–∞ —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–є –±–∞–±–Ї–Є

–Ч–∞–љ–Є–ґ–µ–љ–љ—Л–є –і–Є–∞–Љ–µ—В—А –Ї—А—Г–≥–∞

–С–Њ–ї—М—И–Њ–є –Њ—В–ґ–Є–Љ —И–њ–Є–љ¬≠–і–µ–ї—П

–Я—А–Њ—Б–Ї–∞–ї—М–Ј—Л–≤–∞–љ–Є–µ —А–µ–Љ¬≠–љ–µ–є –њ—А–Є–≤–Њ–і–∞ —И–ї–Є—Д–Њ–≤–∞–ї—М¬≠–љ–Њ–≥–Њ –Ї—А—Г–≥–∞

–Э–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–∞—П –њ–Њ–і–∞¬≠—З–∞, –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ–Љ–∞—П —А—Л–≤¬≠–Ї–∞–Љ–Є

–Ю–≤–∞–ї—М–љ–Њ—Б—В—М –Њ—В–≤–µ—А—Б—В–Є–є –Ј–∞–≥–Њ—В–Њ–≤–Њ–Ї, –њ—А–µ–≤—Л—И–∞—О¬≠—Й–∞—П –≤–µ–ї–Є—З–Є–љ—Г –њ—А–Є–њ—Г—Б–Ї–∞

–Я–Њ–≤—Л—И–µ–љ–љ–∞—П –Њ–≤–∞–ї—М¬≠–љ–Њ—Б—В—М –љ–∞—А—Г–ґ–љ–Њ–є –њ–Њ–≤–µ—А—Е¬≠–љ–Њ—Б—В–Є

–Э–µ–њ—А–∞–≤–Є–ї—М–љ–Њ –њ—А–Њ—И–ї–Є¬≠—Д–Њ–≤–∞–љ –њ–∞—В—А–Њ–љ

–Я–Њ–њ–∞–і–∞–љ–Є–µ –≥—А—П–Ј–Є –≤ –њ–∞—В—А–Њ–љ

–І—А–µ–Ј–Љ–µ—А–љ—Л–є –Ј–∞–ґ–Є–Љ –і–µ¬≠—В–∞–ї–Є, –≤—Л–Ј—Л–≤–∞—О—Й–Є–є –і–µ¬≠—Д–Њ—А–Љ–∞—Ж–Є—О

–Ш–Ј–љ–Њ—Б –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ —И–њ–Є–љ–і–µ–ї–µ–є

–°–ї–∞–±–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ —А–µ–Љ–љ–µ–є —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–є –±–∞–±–Ї–Є –Є–ї–Є –±–∞–±–Ї–Є –і–µ—В–∞–ї–Є

–Ш–Ј–љ–∞—И–Є–≤–∞–љ–Є–µ —Г–њ–Њ—А–Њ–≤ —Д–ї–∞–љ—Ж–∞

–С–Є–µ–љ–Є–µ –њ–∞—В—А–Њ–љ–∞

–Э–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–∞—П –≤–µ–ї–Є¬≠—З–Є–љ–∞ —Д–∞—Б–Њ–Ї, –≤—Л–Ј—Л–≤–∞—О¬≠—Й–∞—П –љ–µ–Њ–і–Є–љ–∞–Ї–Њ–≤–Њ–µ –≤—Е–Њ–ґ¬≠–і–µ–љ–Є–µ –Ї–∞–ї–Є–±—А–∞ –≤ –Њ—В–≤–µ—А¬≠—Б—В–Є–µ

–Я–Њ–≤—Л—И–µ–љ–љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –і–µ—В–∞–ї–Є

–Я–Њ–≤—Л—И–µ–љ–љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М —Б—В–Њ–ї–∞

–Т—Л–≤–µ—А–Є—В—М –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–є –±–∞–±–Ї–Є

–£—Б—В–∞–љ–Њ–≤–Є—В—М –Ї—А—Г–≥ –±–Њ–ї—М¬≠—И–µ–≥–Њ –і–Є–∞–Љ–µ—В—А–∞

–Ч–∞–Љ–µ–љ–Є—В—М —И–њ–Є–љ–і–µ–ї—М –±–Њ–ї–µ–µ –ґ–µ—Б—В–Ї–Є–Љ –Є —Б–љ–Є¬≠–Ј–Є—В—М —А–µ–ґ–Є–Љ—Л

–°–љ–Є–Ј–Є—В—М –њ–Њ–њ–µ—А–µ—З–љ—Г—О –њ–Њ–і–∞—З—Г

–Ш—Б–њ—А–∞–≤–Є—В—М –Љ–µ—Е–∞–љ–Є–Ј–Љ –њ–Њ–і–∞—З–Є

–Ю—В–±—А–∞–Ї–Њ–≤–∞—В—М –Ј–∞–≥–Њ—В–Њ–≤¬≠–Ї–Є —Б –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є –Њ–≤–∞–ї—М¬≠–љ–Њ—Б—В—М—О

–Ю—В–±—А–∞–Ї–Њ–≤–∞—В—М –љ–µ–≥–Њ–і–љ—Л–µ –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є

–Я—А–Њ—И–ї–Є—Д–Њ–≤–∞—В—М –њ–∞—В—А–Њ–љ –љ–∞ —Б—В–∞–љ–Ї–µ –Я—А–Њ–Љ—Л—В—М –њ–∞—В—А–Њ–љ

–£–Љ–µ–љ—М—И–Є—В—М —Б–Є–ї—Г –Ј–∞–ґ–Є¬≠–Љ–∞

–°–Љ–µ–љ–Є—В—М –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є

–£—Б–Є–ї–Є—В—М –љ–∞—В—П–ґ–µ–љ–Є–µ —А–µ–Љ–љ–µ–є

–Я—А–Њ—И–ї–Є—Д–Њ–≤–∞—В—М —Д–ї–∞–љ–µ—Ж

–Я—А–Њ—И–ї–Є—Д–Њ–≤–∞—В—М –њ–∞—В—А–Њ–љ –љ–∞ —Б—В–∞–љ–Ї–µ

–°–ї–µ–і–Є—В—М –Ј–∞ –Њ–±–µ—Б–њ–µ—З–µ¬≠–љ–Є–µ–Љ –Њ–і–Є–љ–∞–Ї–Њ–≤–Њ–є –≤–µ–ї–Є¬≠—З–Є–љ—Л —Д–∞—Б–Њ–Ї –і–µ—В–∞–ї–µ–є –≤ –њ–∞—А—В–Є–Є

–£–Љ–µ–љ—М—И–Є—В—М —Б–Ї–Њ—А–Њ—Б—В—М –і–µ—В–∞–ї–Є

–£–Љ–µ–љ—М—И–Є—В—М —Б–Ї–Њ—А–Њ—Б—В—М —Б—В–Њ–ї–∞

–Я—А–Є–ґ–Њ–≥–Є

–Ю–≤–∞–ї—М–љ–Њ—Б—В—М –Њ—В–≤–µ—А—Б—В–Є—П

–Ъ–Њ–љ—Г—Б–љ–Њ—Б—В—М –Њ—В–≤–µ—А—Б—В–Є—П

–Ю—В–Ї–ї–Њ–љ–µ–љ–Є–µ –Њ—В –њ–µ—А–њ–µ–љ–і–Є–Ї—Г¬≠–ї—П—А–љ–Њ—Б—В–Є —В–Њ—А—Ж–∞ –Ї –Њ—Б–Є –Њ—В–≤–µ—А¬≠—Б—В–Є—П

–°–ї–Є—И–Ї–Њ–Љ –Ї—А—Г–њ–љ–Њ–Ј–µ—А–љ–Є¬≠—Б—В—Л–є –Ї—А—Г–≥

–Э–µ–Ї–∞—З–µ—Б—В–≤–µ–љ–љ–∞—П –њ—А–∞–≤¬≠–Ї–∞ –Ї—А—Г–≥–∞

–Т–Є–±—А–∞—Ж–Є–Є —И–њ–Є–љ–і–µ–ї–µ–є —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞ –Є–ї–Є –і–µ—В–∞–ї–Є

–°–ї–Є—И–Ї–Њ–Љ —В–≤–µ—А–і—Л–є –Ї—А—Г–≥

–Ч–∞–≤—Л—И–µ–љ–∞ –њ–Њ–њ–µ—А–µ—З–љ–∞—П –њ–Њ–і–∞—З–∞

–С–Њ–ї—М—И–Њ–µ –±–Є–µ–љ–Є–µ —А–Њ–ї–Є¬≠–Ї–Њ–≤ –Є–ї–Є —В–Њ—А—Ж–∞ –Љ–∞–≥–љ–Є—В–љ–Њ¬≠–≥–Њ –њ–∞—В—А–Њ–љ–∞, –љ–µ–њ—А–∞–≤–Є–ї—М¬≠–љ–Њ–µ –Ї–∞—Б–∞–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –і–µ—В–∞–ї–Є —Б –±–∞—И–Љ–∞–Ї–∞–Љ–Є

–Э–µ–њ—А–∞–≤–Є–ї—М–љ–∞—П —Г—Б—В–∞–љ–Њ–≤¬≠–Ї–∞ —Ж–µ–љ—В—А–∞ –і–µ—В–∞–ї–Є

–Э–µ –Њ–±–µ—Б–њ–µ—З–µ–љ–∞ –њ—А–∞¬≠–≤–Є–ї—М–љ–Њ—Б—В—М —Д–Њ—А–Љ—Л –Ї—А—Г–≥–∞ –њ—А–Є –њ—А–∞–≤–Ї–µ

–С–Њ–ї—М—И–Є–µ –Ї–Њ–ї–µ–±–∞–љ–Є—П –≤ –њ—А–Є–њ—Г—Б–Ї–∞—Е

–°–ї–Є—И–Ї–Њ–Љ –Љ—П–≥–Ї–Є–є –Ї—А—Г–≥

–С–Њ–ї—М—И–Њ–µ –±–Є–µ–љ–Є–µ —И–њ–Є–љ¬≠–і–µ–ї—П —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ –Ї—А—Г–≥–∞

–Ю—В–Ї–ї–Њ–љ–µ–љ–Є–µ –Њ—В –њ–µ—А–њ–µ–љ¬≠–і–Є–Ї—Г–ї—П—А–љ–Њ—Б—В–Є –Ј–∞–≥–Њ—В–Њ–≤–Њ–Ї

–Э–µ–њ—А–∞–≤–Є–ї—М–љ—Л–є —А–∞–Ј–≤–Њ¬≠—А–Њ—В –≤–µ–і—Г—Й–µ–≥–Њ —А–Њ–ї–Є–Ї–∞ –≤ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–є –њ–ї–Њ—Б–Ї–Њ—Б—В–Є

–Ю—В–Ї–ї–Њ–љ–µ–љ–Є–µ –Њ—В –њ–µ—А–њ–µ–љ¬≠–і–Є–Ї—Г–ї—П—А–љ–Њ—Б—В–Є —В–Њ—А—Ж–∞ –Љ–∞–≥¬≠–љ–Є—В–љ–Њ–≥–Њ –њ–∞—В—А–Њ–љ–∞

–Я–Њ–≤—Л—И–µ–љ–љ–Њ–µ –±–Є–µ–љ–Є–µ –Њ–њ–Њ—А–љ–Њ–є –≤—В—Г–ї–Ї–Є

–£—Б—В–∞–љ–Њ–≤–Є—В—М –±–Њ–ї–µ–µ –Љ–µ–ї¬≠–Ї–Њ–Ј–µ—А–љ–Є—Б—В—Л–є –Ї—А—Г–≥

–Я—А–Њ–≤–µ—А–Є—В—М —А–µ–ґ–Є–Љ—Л –њ—А–∞–≤–Ї–Є –Є –Њ—В–ї–∞–і–Є—В—М –њ—А–∞¬≠–≤—П—Й–µ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ

–£—Б—В—А–∞–љ–Є—В—М –≤–Є–±—А–∞—Ж–Є—О

–£—Б—В–∞–љ–Њ–≤–Є—В—М –Ї—А—Г–≥ –Љ–µ–љ—М¬≠—И–µ–є —В–≤–µ—А–і–Њ—Б—В–Є

–£—Б—В–∞–љ–Њ–≤–Є—В—М –њ–Њ–і–∞—З—Г –њ–Њ –љ–Њ—А–Љ–∞—В–Є–≤–∞–Љ

–Ю—В–±—А–∞–Ї–Њ–≤–∞—В—М –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є —Б –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є –Њ–≤–∞–ї—М¬≠–љ–Њ—Б—В—М—О –љ–∞—А—Г–ґ–љ–Њ–є –њ–Њ¬≠–≤–µ—А—Е–љ–Њ—Б—В–Є

–Я–µ—А–µ–±—А–∞—В—М —А–Њ–ї–Є–Ї–Є –Є –њ—А–Њ—И–ї–Є—Д–Њ–≤–∞—В—М –Є—Е; –њ–Њ–і¬≠—В—П–љ—Г—В—М –Є–ї–Є –Ј–∞–Љ–µ–љ–Є—В—М –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є —И–њ–Є–љ–і–µ–ї—П –≤–µ–і—Г—Й–µ–≥–Њ —А–Њ–ї–Є–Ї–∞; –њ—А–Њ¬≠—И–ї–Є—Д–Њ–≤–∞—В—М –Љ–∞–≥–љ–Є—В–љ—Л–є –њ–∞—В—А–Њ–љ –Є –Њ–њ–Њ—А–љ—Л–µ –њ–Њ¬≠–≤–µ—А—Е–љ–Њ—Б—В–Є –±–∞—И–Љ–∞–Ї–Њ–≤

–Я—А–Њ–≤–µ—А–Є—В—М –Є –≤—Л–њ—А–∞¬≠–≤–Є—В—М —Г—Б—В–∞–љ–Њ–≤–Ї—Г —Ж–µ–љ—В—А–∞ –і–µ—В–∞–ї–Є

–Ю—В–ї–∞–і–Є—В—М —Г—Б—В—А–Њ–є—Б—В–≤–Њ –і–ї—П –њ—А–∞–≤–Ї–Є –Ї—А—Г–≥–∞

–†–∞–Ј–±—А–∞–Ї–Њ–≤–∞—В—М –і–µ—В–∞–ї–Є –њ–Њ –њ—А–Є–њ—Г—Б–Ї—Г

–£—Б—В–∞–љ–Њ–≤–Є—В—М –Ї—А—Г–≥ –±–Њ–ї—М¬≠—И–µ–є —В–≤–µ—А–і–Њ—Б—В–Є

–Я—А–Њ–≤–µ—А–Є—В—М –±–Є–µ–љ–Є–µ —И–њ–Є–љ–і–µ–ї—П, –њ–Њ–і—В—П–љ—Г—В—М –Є–ї–Є –Ј–∞–Љ–µ–љ–Є—В—М –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є

–Я—А–Њ–≤–µ—А–Є—В—М –і–µ—В–∞–ї–Є –Є —А–∞–Ј–±—А–∞–Ї–Њ–≤–∞—В—М

–Я—А–Њ–≤–µ—А–Є—В—М —Г–≥–Њ–ї —А–∞–Ј–≤–Њ¬≠—А–Њ—В–∞ –Є –Њ—В–ї–∞–і–Є—В—М

–Я—А–Њ—И–ї–Є—Д–Њ–≤–∞—В—М –Љ–∞–≥–љ–Є—В¬≠–љ—Л–є –њ–∞—В—А–Њ–љ

–Я—А–Њ–≤–µ—А–Є—В—М –±–Є–µ–љ–Є–µ –≤—В—Г–ї–Ї–Є –Є –њ—А–Њ—И–ї–Є—Д–Њ–≤–∞—В—М

—Д–Є–ї—М–љ—Л–µ –Ї–∞–љ–∞–≤–Ї–Є, —В–Њ–љ–Ї–Њ—Б—В–µ–љ–љ—Л–µ –і–µ—В–∞–ї–Є –Є —В—А—Г–і–љ–Њ—И–ї–Є—Д—Г–µ–Љ—Л–µ –Љ–∞—В–µ—А–Є–∞¬≠–ї—Л, —Б–Ї–ї–Њ–љ–љ—Л–µ –Ї –њ—А–Є–ґ–Њ–≥–∞–Љ. –Я–Њ—Н—В–Њ–Љ—Г —Б–њ–Њ—Б–Њ–± —И–ї–Є—Д–Њ–≤–∞–љ–Є–Є –њ–µ—А–Є—Д–µ—А–Є–µ–љ –Ї—А—Г–≥–∞ —И–Є—А–Њ–Ї–Њ –њ—А–Є–Љ–µ–љ—П—О—В –≤ –µ–і–Є–љ–Є—З–љ–Њ–Љ –Є –Љ–µ–ї–Ї–Њ—Б–µ—А–Є–є–љ–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і¬≠—Б—В–≤–∞—Е, –≥–і–µ —В—А–µ–±—Г—О—В—Б—П —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ—Л–µ –љ–∞–ї–∞–і–Ї–Є. –Т –Љ–∞—Б—Б–Њ–≤–Њ–Љ –Є —Б–µ—А–Є–є¬≠–љ–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞—Е —Н—В–Њ—В —Б–њ–Њ—Б–Њ–± –њ—А–Є–Љ–µ–љ—П—О—В —В–∞–Љ, –≥–і–µ –љ–µ–ї—М–Ј—П –Є—Б–њ–Њ–ї—М¬≠–Ј–Њ–≤–∞—В—М —В–Њ—А—Ж–µ—И–ї–Є—Д–Њ–≤–∞–Є–Є–µ (—Д–∞—Б–Њ–љ–љ–Њ–µ —И–ї–Є—Д–Њ–≤–∞–љ–Є–µ, —И–ї–Є—Ж–µ—И–ї–Є—Д–Њ–≤–∞–љ–Є–µ –Є –Њ–±—А–∞–±–Њ—В–Ї—Г —В—А—Г–і–љ–Њ—И–ї–Є—Д—Г–µ–Љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤).

–®–ї–Є—Д–Њ–≤–∞–љ–Є–µ –њ–µ—А–Є—Д–µ—А–Є–µ–є –Ї—А—Г–≥–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—О—В –Є–∞ —Б—В–∞–љ–Ї–∞—Е —Б –њ—А—П¬≠–Љ–Њ—Г–≥–Њ–ї—М–љ—Л–Љ –Є –Ї—А—Г–≥–ї—Л–Љ —Б—В–Њ–ї–Њ–Љ. –Э–∞–Є–±–Њ–ї–µ–µ —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ—Л–Љ —П–≤–ї—П–µ—В—Б—П —И–ї–Є—Д–Њ–≤–∞–љ–Є–µ –Є–∞ —Б—В–∞–љ–Ї–∞—Е —Б –њ—А—П–Љ–Њ—Г–≥–Њ–ї—М–љ—Л–Љ —Б—В–Њ–ї–Њ–Љ, –≥–і–µ –њ—А–µ–Є–Љ—Г—Й–µ—Б—В¬≠–≤–µ–љ–љ–Њ –Њ–±—А–∞–±–∞—В—Л–≤–∞—О—В –і–µ—В–∞–ї–Є —Г–і–ї–Є–љ–µ–љ–љ–Њ–є —Д–Њ—А–Љ—Л, –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б –≤—Л—Б–Њ¬≠–Ї–Є–Љ–Є —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ–Є –њ–ї–Њ—Б–Ї–Њ—Б—В–љ–Њ—Б—В–Є, –і–µ—В–∞–ї–Є —Б –±—Г—А—В–∞–Љ–Є, –њ–∞–Ј–∞–Љ–Є, –Ї–∞–љ–∞–≤¬≠–Ї–∞–Љ–Є, –љ–µ—Г—Б—В–Њ–є—З–Є–≤—Л–µ –і–µ—В–∞–ї–Є –Є –і–µ—В–∞–ї–Є, —В—А–µ–±—Г—О—Й–Є–µ –Њ–±—А–∞–±–Њ—В–Ї–Є —Д–∞—Б–Њ–љ–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є (—В–∞–±–ї. 6.1), –Я—А–Є –Њ–±—А–∞–±–Њ—В–Ї–µ –њ–Њ—Б–ї–µ–і–љ–Є—Е –Ї—А—Г–≥ –њ—А–Њ—Д–Є–ї–Є—А—Г¬≠–µ—В—Б—П –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –њ—А–∞–≤–Ї–Є.