Определение твердости металлов

| Вид материала | Документы |

| Антифрикционные сплавы, применяемые Приборы и материалы Содержание отчета Контрольные вопросы для самопроверки Инструментальные стали Основные положения |

- Н. Э. Баумана Калужский филиал Е. В. Акулиничев Методы определения твёрдости металлов, 165.08kb.

- Реферат по теме: «Металлы. Свойства металлов.», 196.2kb.

- Работа №1 Измерение твердости металлических материалов, 122.17kb.

- «эпси», 172.76kb.

- Методические указания к выполнению лабораторной работы по материаловедению Архангельск, 416.26kb.

- Оглавление Твёрдость, 265.07kb.

- Удк количественное определение содержания тяжелых металлов в пробах почвы атомно-абсорбционным, 161.57kb.

- Коррозия металлов, 201.83kb.

- Соотношения между числами твердости hrc, hra,, 108.24kb.

- Лабораторная работа n6 определение критических точек в стали 40 методом пробных закалок, 176.5kb.

АНТИФРИКЦИОННЫЕ СПЛАВЫ, ПРИМЕНЯЕМЫЕ

В СУДОВОМ МАШИНОСТРОЕНИИ

ЦЕЛЬ РАБОТЫ

Получить навык металлографического анализа антифрикционных сплавов.

Изучить микроструктуру и знать применение антифрикционных сплавов.

ПРИБОРЫ И МАТЕРИАЛЫ

Металлографические микроскопы, коллекция микрошлифов антифрикционных сплавов, фотографии микроструктур.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

К антифрикционным относят материалы, которые идут на изготовление различных деталей, работающих в условиях трения скольжения. В судовом машиностроении из этих деталей конструируются кинематические узлы с вращательным или качательным движением. Антифрикционный материал должен обладать низким коэффициентом трения в кинематическом узле, хорошей прирабатываемостью, высокой износостойкостью, малой склонностью к заеданию (схватыванию), способностью обеспечить равномерную смазку. Перечисленные свойства антифрикционного материала должны им обеспечиваться при определенных удельных контактных нагрузках и различных конструктивных решениях узлов трения.

Большое разнообразие конструктивных типов узлов трения, а также условий эксплуатации привело к необходимости создания самых разнообразных антифрикционных материалов. Различают следующие антифрикционные материалы: сплавы на основе олова, свинца (баббиты), меди (бронзы), железа (сталь, чугун), металлокерамические (бронзографит, железографит), пластмассы (текстолит, фторопласт-4, древеснослоистые пластики и др.), а также сложные композиции типа “металл–пластмасса”.

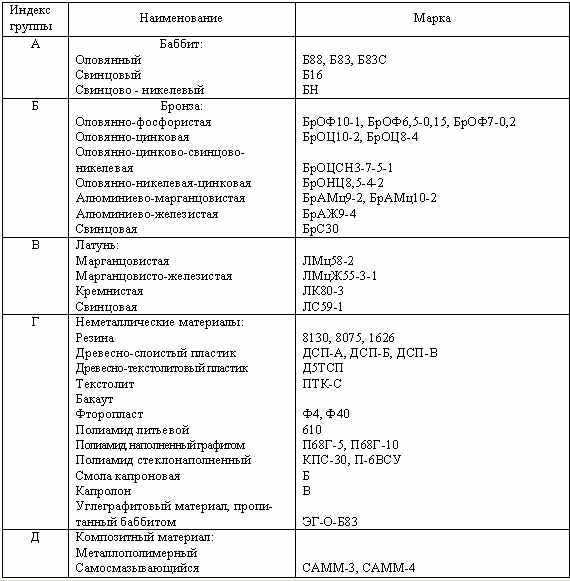

В табл. 1 приведена номенклатура антифрикционных материалов, применяемых в судостроении.

По структурному признаку металлические антифрикционные материалы делят на две группы: первая – материалы с мягкой основой и твердыми включениями и вторая – материалы с твердой основой и мягкими включениями.

В современном судовом машиностроении используются подшипниковые сплавы на основе олова и свинца, сплавы на медной основе: латуни и бронзы. Для обеспечения, указанного выше комплекса, часто противоречивых свойств, могут использоваться сплавы, состоящие из относительно мягкой основы, в которой распределена достаточно твердая вторая фаза.

Назначение твердых кристаллов – осуществлять непосредственный контакт с вращающимся валом, назначение пластичной основы – обеспечивать прирабатываемость вкладыша к валу. Количество твердой составляющей должно быть небольшим, чтобы твердые и хрупкие кристаллы не соприкасались между собой. Кроме того, они должны быть равномерно распределены в пластичной основе. Подобную структуру имеют баббиты.

Баббиты

Баббитами называют антифрикционные сплавы на основе олова или свинца. Баббиты обладают низкой твердостью (HB130 – 320 МПа), имеют невысокую температуру плавления (240 – 320 °С), повышенную размягчаемость (НВ90 – 240 МПа при 100 °С), отлично прирабатываются и обладают высокими антифрикционными свойствами. В то же время они обладают низким сопротивлением усталости, что влияет на работоспособность подшипников.

В России баббиты, используемые в судостроении, стандартизованы ГОСТом1320-74 (табл. 2).

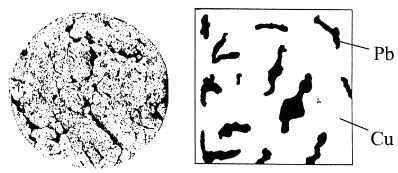

Баббит Б83 – сплав на основе олова, содержащий 83 %Sn, 11 %Sb и 6 %Сu. Если бы сплав не содержал меди, то согласно диаграммы состояния Sn – Sb его структура должна бы состоять из двух составляющих: светлых граненых первичных кристаллов -фазы (твердые включения) и темных -кристаллов раствора на базе олова (мягкая составляющая). Границы зерен в -фазе обычно не вытравливаются, поэтому под микроскопом она выглядит как сплошной черный фон. Медь, введенная в сплав Б83 для предотвращения ликвации по плотности, образует с оловом интерметаллид Cu3Sn (твердая составляющая), звездчатые кристаллы которого, выделяясь в первую очередь из расплава, образуют как бы каркас, препятствующий всплытию более легких -кристаллов. Таким образом, структура баббита Б83 состоит из трех фаз: , (SnSb) и (Cu3Sn.) (рис. 1).

Оловянные баббиты являются лучшими подшипниковыми сплавами и применяются для заливки наиболее ответственных подшипников паровых турбин, компрессоров, дизелей и других высоконагруженных установок, работающих со смазкой при высоких скоростях скольжения.

Рис. 1. Микроструктура баббита Б83

(Справа – схематическое изображение микроструктуры)

Баббит Б16, разработанный А.М.Бочваром – сплав на свинцовой основе. Он содержит 16% Sn, 16% Sb, 2%Cu. Медь введена для предотвращения ликвации по плотности.

Баббит Б16 применяют как заменитель баббита Б83 для вкладышей подшипников, электродвигателей, паровых турбин, не испытывающих ударных нагрузок. По сравнению с оловянными баббитами свинцовые обладают большим коэффициентом трения. Они более хрупки, так как в них мягкой составляющей является достаточно хрупкая эвтектика.

Антифрикционные сплавы на основе меди

В качестве антифрикционных сплавов употребляют бронзы (оловянные и безоловянные) и латуни. Подшипники изготавливают из бронзы в монометаллическом и биметаллическом исполнении. Для монометаллических подшипников используют оловянистые бронзы. Их микроструктура подробно рассмотрена в руководстве к выполнению лабораторной работы "Микроструктура медных сплавов".

Для биметаллических подшипников в качестве антифрикционного слоя употребляются бронзы, содержащие повышенное количество свинца без олова (БрС30) или с 1 %Sn.

В отличие от баббитов, бронза БрС30 относится к антифрикционным материалам с твердой матрицей (Сu) и мягкими включениями (Pb). При граничном трении на поверхность вала переносится тонкая пленка свинца, защищающая шейку стального вала от повреждения. Эта бронза отличается высокой теплопроводностью (в четыре раза большей, чем у остальных бронз) и хорошим сопротивлением усталости. На рис. 2 изображена микроструктура БрС30.

Рис. 2. Микроструктура бронзы БрС30

(Справа – схематическое изображение микроструктуры)

Антифрикционные сплавы на основе железа

Стали

В качестве антифрикционных материалов стали используют в очень легких условиях работы при небольших давлениях и невысоких скоростях скольжения. Будучи твердыми и имея высокую температуру плавления, стали плохо прирабатываются, сравнительно легко схватываются с сопряженной поверхностью цапфы и образуют задиры. Обычно используют так называемые медистые стали, содержащие малое количество углерода, либо графитизированные стали, имеющие включения свободного графита. В таблице 3 приведен состав сталей, рекомендуемых к использованию взамен бронз в легких условиях работы.

Антифрикционные чугуны

Ряд чугунов имеет высокие антифрикционные свойства, которые определяются в значительной степени строением графитовой составляющей. Чугун с глобоидальной формой графита и с толстыми пластинками более износостоек, чем чугун с тонкими пластинками. В структуре антифрикционного чугуна желательно иметь минимальное количество свободного феррита (не более 15%) и должен отсутствовать свободный цементит. В таблице 4 приведена структура и назначение антифрикционного чугуна.

Включения графита в чугунах выполняют роль мягкой составляющей. К их недостаткам следует отнести плохую прирабатываемость, чувствительность к недостатку смазки, пониженную стойкость к воздействию ударной нагрузки.

Антифрикционные сплавы на основе алюминия

Алюминиевые сплавы в последнее время все шире используются для замены антифрикционных сплавов на свинцовой и оловянной основе, а также свинцовистой бронзы. Их классифицируют по микроструктурному признаку. Первая группа – сплавы, имеющие твердые структурные составляющие (FeAl3; Al3Ni; CuAl2; Mg2Si и др.) в пластичной основе металла. Они применяются при высоких скоростях вращения и невысоких нагрузках с применением смазки. Однако, если подача смазки прекращается, то наступает схватывание. Свободны от этого недостатка сплавы второй группы, они легированы оловом. В случае прекращения поступления смазки олово расплавляется, покрывая вал тонким слоем и тем самым препятствуя контакту железа с алюминием и, следовательно, схватыванию. В таблице 5 приведены современные антифрикционные сплавы. Медь вводят для упрочнения матрицы, кремний, железо, никель и др. для уменьшения износа (образуют твердые частицы).

СОДЕРЖАНИЕ ОТЧЕТА

1. Название работы.

2. Цель работы.

3. Схемы микроструктур заданных образцов с указанием структурных составляющих и фазового состава.

4. Химический состав заданных сплавов и их применение.

5. Выводы.

КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Что такое антифрикционный материал?

2. Какие требования предъявляются к антифрикционным материалам?

3. Какие материалы используются для вкладышей тонкостенных подшипников?

4. Что такое баббит?

5. Каким образом структурные составляющие обеспечивают антифрикционные свойства баббита?

6. Каким образом устраняется ликвация по плотности в баббите?

7. Каково назначение баббита Б88?

8. По каким важным антифрикционным свойствам свинцовые баббиты уступают оловянным?

9. По каким важным антифрикционным свойствам антифрикционные чугуны уступают баббитам?

10. Какими достоинствами и недостатками обладают бронзовые вкладыши?

Таблица 1

Номенклатура антифрикционных материалов,

применяемых в судостроении

Таблица 2

Химический состав баббитов ГОСТ 1320-74

| Марка | Олово | Сурьма | Медь | Кадмий | Никель | Свинец |

| Б88 Б83 Б16 БН | Остальное Остальное 15,0 – 17,0 9,0 – 11,0 | 7,3 – 7,8 10,0 – 12,0 15,0 – 17,0 5,5 – 6,5 | 2,5 – 3,5 5,5 – 6,5 1,5 – 2,0 1,5 – 2,0 | 0,8 – 1,2 – – 0,1 – 0,7 | 0,15 – 0,25 – – 0,1 – 0,7 | – – Остальное Остальное |

Таблица 3

Состав (в %) антифрикционных сталей

| Сталь | Cu | Al | C | Si | Mn | S | P |

| Медистая Графитизированная | 32 – | 2,5 – | 0,1 1,6 | – 1,0 | – 0,3 | – 0,03 | – 0,03 |

Таблица 4

Структура и назначение антифрикционного чугуна ГОСТ 1585-85

| Марка чугуна | НВ, МПа | Микроструктура | Терм. обрабо-тка, назначение | |

| Графит | Металл. основа | |||

| АЧС-1 АЧС-2 АЧС-3 АЧС-4 АЧС-5 АЧС-6 АЧВ-1 АЧВ-2 АЧК-1 АЧК-2 | 180 – 241 180 – 229 160 – 190 180 – 229 180 – 290 100 – 120 200 – 260 167 – 197 187 – 229 167 – 197 | Пластинчатый то же то же то же Пластинчатый то же Шаровидный Шаровидный Хлопьевидный Хлопьевидный | Перлитная Перлитная П + Ф П Аустенитная Перлитная, пористая Перлитная П + Ф П Ф + П | Закалка, нормализация. Без обработки. Закалка, нормализация. Закалка, норма-лизация, особо нагруженные узлы трения. Без обработки, при темпера-туре до 300 ?С. Закалка, норма-лизация, повы-шенные окруж-ные скорости. Без обработки, повышенные окружные ско-рости. Закалка, норма-лизация. Без обработки |

Таблица 5

Состав (в %) алюминиевых антифрикционных сплавов

| Группа | Сплав | Ni | Mg | Sb | Cu | Si | Sn | Ti |

| I II | АН-2,5 АСМ АО9-1 АО3-1 АО9-2 АО20-1 | 2,7 – 3,3 – – 0,4 1,0 – | – 0,3 – 0,7 – – – – | 3,5 3,5 – 6,5 – – – – | – – 1,0 1,0 2,25 1,0 | – – – 1,85 0,5 – | – – 9,0 3,0 9,0 20,0 | 0,02 – 0,1 |

Таблица 6

Состав (в %) свинцовых баббитов, используемых

для тонкослойных подшипников

| Баббит | Pb | Sn | Sb | As | Ca |

| БС2 БК2 с добавкой переплава | – – | 2 2 | 9,5 0,2 | 0,7 0,7Mg | – 0,2 |

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

ЦЕЛЬ РАБОТЫ

Изучить назначение, классификацию, маркировку и режимы термической обработки инструментальных сталей.

ПРИБОРЫ И МАТЕРИАЛЫ

Металлографические микроскопы, образцы инструментальных сталей, атлас микроструктур.

ОСНОВНЫЕ ПОЛОЖЕНИЯ:

По назначению инструменты делятся на формообразующие и измерительные. Формообразующие инструменты подразделяются на режущие (резцы, фрезы, сверла, развертки), давящие (штампы, накатки) и ударные (зубила, пробойники). В свою очередь различают штампы холодного и горячего деформирования металлов (“холодные” и “горячие” штампы).

Режущие инструменты, работающие в условиях больших нагрузок, высоких температур и трения, должны удовлетворять ряду особых эксплуатационных требований: твердость материала режущей части инструмента должна значительно превышать твердость материала заготовки, высокая прочность обеспечивает сопротивляемость инструмента деформациям в процессе резания, а достаточная вязкость материала инструмента позволяет ему воспринимать ударные динамические нагрузки, возникающие при обработке заготовок. Поскольку в процессе резания механическая энергия превращается в тепловую, режущая кромка инструмента нагревается до высоких температур.

Сталь в штампах испытывает значительные тепловые и ударные нагрузки, распределенные по значительной поверхности. Здесь наилучшей сталью является та, у которой при температурах, соответствующих условиям работы штампа, наблюдается оптимальное сочетание твердости и пластичности.

Условия работы измерительного инструмента приближаются к условиям работы режущего инструмента при легких режимах резания, различие состоит лишь в значительно меньших удельных давлениях на рабочие поверхности. Для разных видов инструмента применяют инструментальные стали разного типа.

Инструментальными сталями называют углеродистые и легированные стали, обладающие высокой твердостью, прочностью, износостойкостью, применяемые для изготовления режущих, измерительных инструментов и штампов.

Одной из главных характеристик инструментальных сталей является теплостойкость (или красностойкость), то есть устойчивость против отпуска при нагреве инструмента в процессе работы. Различают инструментальные стали, не обладающие теплостойкостью (углеродистые и легированные стали, содержащие до 3 – 4 % легирующих элементов), полутеплостойкие (содержащие свыше 0,6 – 0,7 %C и 4 – 3 %Cr) и теплостойкие (высоколегированные стали ледебуритного класса, содержащие Cr, W, V, Mo, Co), получившие название быстрорежущих.

Основным элементом, определяющим высокую износостойкость инструментальных сталей, является углерод, так как твердость, а следовательно и износостойкость инструмента после термообработки зависит от содержания углерода в мартенсите. Наличие легирующих элементов в значительной степени влияет на прокаливаемость стали, а также увеличивает стабильность мартенсита при нагреве закаленной стали.

Углеродистые инструментальные стали (У7, У8Г, У12А, У8ГА) маркируют буквой У (углеродистая): следующая за ней цифра – средняя массовая доля углерода в десятых доля процента, буква Г говорит о повышенном содержании марганца в данной стали, А – высококачественная, т.е. более чистая по сере и фосфору сталь.

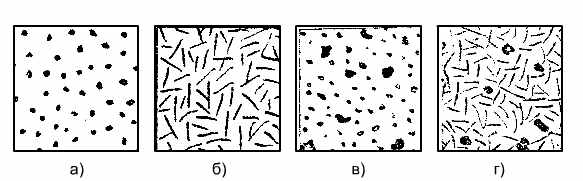

| Рис. 1. Схема микроструктуры углеродистых инструментальных сталей а) Сталь У8 после отжига – перлит зернистый б) Сталь У8 после закалки и низкого отпуска – мартенсит отпуска в) Сталь У12 после отжига – перлит зернистый + цементит вторичный г) СтальУ12 после закалки и низкого отпуска – мартенсит отпуска +цементит вторичный |

Доэвтэктоидные и эвтектоидные инструментальные стали в исходном (отожженном) состоянии имеют структуру зернистого перлита (рис. 1). В структуре заэвтектоидных сталей дополнительно присутствует вторичный цементит. Стали с такой структурой имеют низкую твердость и хорошо обрабатываются резанием. Температура закалки у доэвтектоидных сталей должна быть выше верхней критической точки Ас3 (t = Ас3 + 20 – 40), °С, а у эвтектоидных и заэвтектоидных выше нижней критической точки Ас1 (t = Ас1 + 20 – 40), °С, чтобы в результате закалки сталь получила мартенситную структуру. У заэвтэктоидных сталей при этом сохраняется вторичный цементит. Закалку проводят в воде или в водных растворах солей. После закалки инструментальные углеродистые стали подвергаются низкому отпуску при 150 – 170 °С (рис. 2), снимающего значительную часть закалочных напряжений при сохранении высокой твердости. Формируется структура мартенсит отпуска. У заэвтектоидных инструментальных сталей в структуре дополнительно присутствует вторичный цементит (рис. 1). Поскольку углеродистые стали обладают низкой прокаливаемостью, из них изготовляют в основном инструмент небольшой толщины (напильники, ножовочные полотна, хирургический инструмент).