Коррозия металлов

| Вид материала | Документы |

- Коррозия металлов, 40.27kb.

- Лекция коррозия металлов. Способы борьбы с нею, 54.35kb.

- Реферат На тему: Коррозия металлов, 45.45kb.

- Аннотация дисциплины «коррозия и защита металлов», 13.74kb.

- Урок в 9-м классе по теме "Коррозия", 149.58kb.

- Коррозия это разрушение металлов в результате его физико-химического взаимодействия, 375.69kb.

- Темы: Коррозия металлов. Современные методы защиты металлов от коррозии. Основные виды, 135.67kb.

- Национальная металлургическая академия украины, 1301.13kb.

- 18 Коррозия электрохимическая и химическая, 45.45kb.

- Программа дисциплины по кафедре «Химия» коррозия и защита металлов, 148.31kb.

Коррозия металлов

Цель работы - ознакомление с химической и электрохимической коррозией металлов.

Теоретическая часть

Коррозией металлов называется самопроизвольное разрушение металлов, происходящее в результате химического или электрохимического воздействия внешней среды.

По механизму процесса различают коррозию химическую и электрохимическую.

Химическая коррозия не сопровождается возникновением электрического тока и происходит при взаимодействии с металлами сухих газов и жидкостей, не являющихся электролитами.

Практически химическая коррозия проявляется чаще всего как газовая коррозия металлов при высоких температурах. При этом металл химически взаимодействует с газами O2; H2O; CO2;SO2;H2S и др. На поверхности металла образуется пленка продуктов коррозии, которая чаще всего представляет собой оксиды металлов. Если пленка препятствует проникновению коррозионной среды к поверхности металла, её называют защитной. Начальная стадия образования защитной пленки - чисто химический процесс. Дальнейшее течение процесса будет определяться скоростью диффузии атомов кислорода снаружи и ионов металла изнутри через защитную пленку.

При нагревании металлов (железа, меди) на воздухе тонкие, невидимые пленки оксидов начинают расти, и при толщине 400-500 Å становятся видимыми благодаря интерференции в них световых лучей. Вследствие этого возникают так называемые цвета побежалости: желтый, оранжевый, красный, фиолетовый, синий. Цвет пленки определяется её толщиной, а толщина зависит от температуры нагрева и от времени выдержки при данной температуре.

При дальнейшем нагреве железо и обычная углеродистая сталь быстро покрываются продуктами газовой коррозии, так называемой окалиной. Окалина имеет сложное строение. Толщина слоев различных оксидов в окалине зависит от условий коррозии: температуры, продолжительности нагревания и состава коррозионной среды. При температурах, превышающих 575 С, окалина состоит из слоев оксидов: FeO, Fe3O4, Fe2O3 (с промежуточными слоями из твердых растворов, соприкасающихся оксидов). К поверхности железа ближе других примыкает слой монооксида железа FeO, или вюстита. Вюстит имеет решетку с избытком анионов (ионов кислорода) и недостатком катионов (ионов железа). Наличие незанятых катионных узлов облегчает диффузию. Последующие слои представляют собой магнетит Fe3O4 и гематит Fe2O3. Поскольку окалина состоит главным образом из вюстита, она не обладает защитными свойствами.

При нагревании железа в атмосфере водяного пара протекает процесс окисления железа, водород при этом выделяется в свободном состоянии.

На поверхности меди при нагревании её на воздухе также образуется пленка продуктов коррозии, состоящая из различных оксидов. К поверхности металла примыкает слой полуокиси меди Cu2O, имеющий, подобно вюститу, решетку с недостатком катионов. Наружным слоем является слой монооксида меди CuO.

Наиболее распространена электрохимическая коррозия. Она протекает в электролитах и во влажных газах и представляет собой окислительно-восстановительные процессы на границе металл-электролит аналогично процессам, происходящим в гальваническом элементе.

По условиям протекания различают следующие виды электрохимической корро

зии:

1) коррозию в электролитах;

2) атмосферную коррозию;

3) электрокоррозию;

4) коррозию под напряжением и др.

Чаще всего встречается атмосферная коррозия. На поверхности технических металлов и сплавов в атмосферных условиях всегда есть тонная пленка влаги, адсорбированной из воздуха. Эта пленка в результате растворения в ней газов, содержащихся в воздухе (главным образом углекислого газа), становится электропроводной. Это обусловливает работу микрогальванических элементов на поверхности металла, где роль анодов играют структурные составляющие металла, обладающие более отрицательным электродным потенциалом (например, участки феррита), а роль катодов - структурные составляющие или примеси, электродный потенциал которых более электроположителен (например, цементит Fe3C). Коррозионные элементы могут возникнуть при контакте двух различных, а также в результате любой микронеоднородности металлической поверхности: ликвация твердого раствора, различная ориентация отдельных зерен металла, наличие включений, границ зерен и другие факторы. Если на поверхности металла существует электропроводная пленка оксидов, сплошность которой нарушена, т.е. имеются оголенные участки металлической поверхности или поры в пленке, это также может являться причиной возникновения коррозионного элемента; при коррозии пленка будет представлять собой катод, металл-анод.

При электрохимической коррозии разрушению подвергаются лишь анодные участки поверхности. Здесь происходит переход ионов металла в электролит.

При коррозии железа на аноде протекает следующий процесс:

На катодных участках поверхности в нейтральных и щелочных средах осуществляется процесс ионизации кислорода, растворенного в электролите или в тонкой пленке влаги.

В подавляющем большинстве коррозионных процессов происходит именно эта реакция. В кислых средах на катоде разряжаются ионы водорода

Обе приведенные катодные реакции могут протекать совместно в зависимости от характера коррозионной среды и потенциалов электродов. Продукты электродных процессов в толще электролита или на поверхности металла в пленке влаги обычно взаимодействуют с образованием гидроксида железа (II) который в присутствии влаги и кислорода окисляется в гидроксид железа (III)

Состав продуктов коррозии стали (ржавчины) является неопределенным и может быть выражен общей формулой

При работе коррозионного элемента сила тока с течением времени уменьшается в результате изменения потенциалов электродов. Это явление называется поляризацией. Анодная поляризация - это смещение потенциала анода в положительную сторону в результате изменения концентрации ионов и, главным образом, вследствие образования на аноде оксидных пленок (явление пассивности). Катодная поляризация - это смещение потенциала катода в отрицательную сторону в результате затруднений в протекании катодной реакции (перенапряжение) и изменение концентрации кислорода у катода. Исследование процессов поляризации требует применения специальной аппарату ры.

Состав коррозионной среды оказывает больное влияние на скорость коррозии. Коррозия протекает тем более интенсивно, чем выше в растворе концентрация ионов водорода. Иную роль при коррозии железа играют ионы гидроксида. Эти ноны образуют с ионами железа труднорастворимые в щелочных средах гидроксиды. По этой причине железо в щелочных средах не корродирует.

Коррозия металлов может быть вызвана неравномерной концентрацией кислорода в растворе. Участки металлической поверхности, к которым доступ кислорода затруднен, являются анодными и подвергаются разрушению, в то время как участки поверхности, к которым доступ кислорода облегчен, играют роль катодов. Здесь легко протекает процесс ионизации находящегося в растворе кислорода.

Электрохимическая коррозия может быть значительно ускорена в присутствии небольшого количества веществ, называемых в соответствии с характером их действия ускорителями или стимуляторами.

Активными стимуляторами коррозии являются ионы галогенов. На поверхности металла в атмосферных условиях имеется оксидная пленка, которая может обладать защитным характером. Ионы галогена, адсорбируются на пленке и вытесняют кислород, как бы образуя хлорид, который переходит в раствор. В пленке возникают поры, облегчающие коррозию.

Состав коррозионной среды оказывает больное влияние на скорость коррозии. Коррозия протекает тем более интенсивно, чем выше в растворе концентрация ионов водорода. Иную роль при коррозии железа играют ионы гидроксида. Эти ноны образуют с ионами железа труднорастворимые в щелочных средах гидроксиды. По этой причине железо в щелочных средах не корродирует.

Коррозия металлов может быть вызвана неравномерной концентрацией кислорода в растворе. Участки металлической поверхности, к которым доступ кислорода затруднен, являются анодными и подвергаются разрушению, в то время как участки поверхности, к которым доступ кислорода облегчен, играют роль катодов. Здесь легко протекает процесс ионизации находящегося в растворе кислорода.

Электрохимическая коррозия может быть значительно ускорена в присутствии небольшого количества веществ, называемых в соответствии с характером их действия ускорителями или стимуляторами.

Активными стимуляторами коррозии являются ионы галогенов. На поверхности металла в атмосферных условиях имеется оксидная пленка, которая может обладать защитным характером. Ионы галогена, адсорбируются на пленке и вытесняют кислород, как бы образуя хлорид, который переходит в раствор. В пленке возникают поры, облегчающие коррозию.

Практическая часть

Электрохимическая коррозия

Опыт №1. Коррозия металлов при высоких температурах.

Цель работы: ознакомиться с коррозией металлов при высоких температурах.

Ход работы: С помощью наждачной бумаги хорошо очистить поверхность стальной пластинки. Взять тигельными щипцами стальную пластинку за один конец и нагрейте её с другого конца в бесцветном пламени горелки. При нагревании пластинку держать неподвижно относительно пламени горелки. Аналогичный опыт проделать с медной пластинкой.

Наблюдения: Сначала наблюдаем появление цветов побежалости. При более длительном нагревании поверхность пластинки принимает серый цвет окалины.

При проведении данного опыта с медной пластинкой наблюдаем, как цвета побежалости принимают чёрный цвет вследствие образования толстых слоёв непрозрачных оксидов меди.

Вывод: При высоких температурах процесс коррозии усиливается. Железная окалина имеет серый цвет, медная – чёрный.

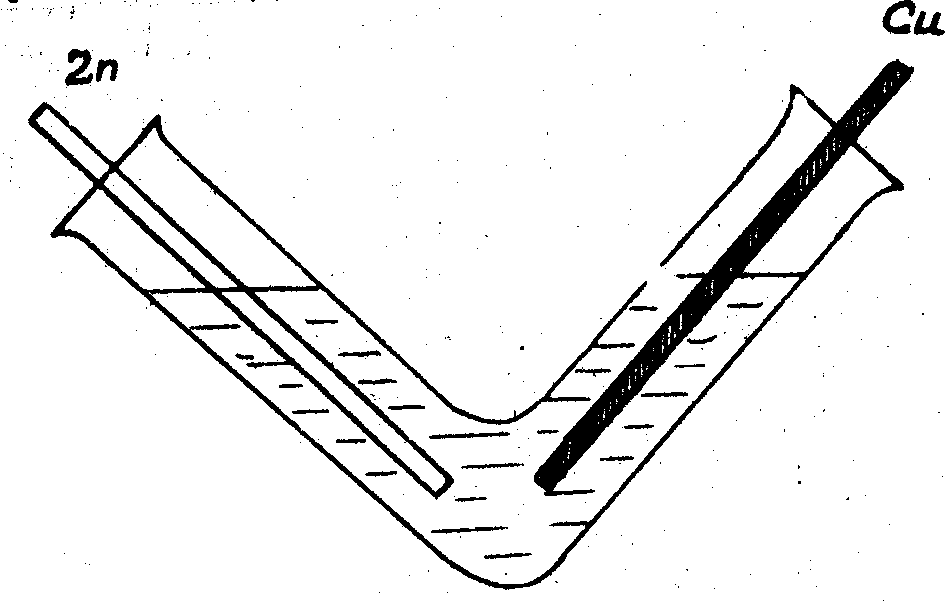

Опыт №З. Коррозия при контакте двух различных металлов.

Цель работы: ознакомиться с коррозией при контакте двух различных металлов.

Ход работы:

В трубку, согнутую под углом, налит разбавленный раствор серной кислоты.

В одно колено трубки вставляется полоса цинка. В другое колено вставляем медную проволоку, не соприкасая её с цинком.

Наблюдения: Выделение водорода на меди не наблюдается. Приводим металлы в соприкосновение. Наблюдаем выделение водорода на меди при контакте металлов. Наблюдаем выделение водорода.

(Zn) A: Zn – 2e Zn

(Cu) K: 2H + 2e H2

Вывод: При контакте металлов выделяется водород.

Опыт №4. Образование микро коррозийных элементов.

Цель работы: ознакомиться с образованием микро коррозионных элементов.

Ход работы: К кусочку гранулированного цинка прилили несколько миллилитров разбавленной серной кислоты, прилили в пробирку несколько капель раствора сульфата меди

Наблюдения: Сначала началось медленное выделение водорода. После того, как прилили в пробирку несколько капель раствора сульфата меди, увеличилась скорость выделения водорода. Медный купорос (СuSO4) изменяет цвет с глубоко синего на голубой. Zn из белого покрывается плёнкой (Cu).

(Zn) А: Zn – 2e Zn

(Cu) K: 2H +2e H2

Вывод: При взаимодействии цинка с серной кислотой и сульфатом меди, цинк покрывается плёнкой из меди.

Опыт №5. Ионы Cl как активные стимуляторы коррозии.

Цель работы: ознакомиться с влиянием ионов Cl на процесс коррозии.

Ход работы: В две пробирки поместить небольшое количество алюминиевых стружек и прилить к ним раствор сульфата меди, слегка подкисленный серной кислотой. В одну пробирку добавить несколько капель раствора NaCl.

Наблюдения: В первый момент ничего не наблюдается. После добавления NaCl начинается реакция. Наблюдается выделение пузырьков. Выделяется медь. В пробирке с NaCl процесс ускорился при выделении меди.

(Al) A: Al - 3e Al

(Cu) K: 2H + 2e H2

Вывод: Ионы Cl являются активными стимуляторами коррозии. При добавлении NaCl процесс коррозии усиливается, реакция идёт быстрее.

Опыт №6. Коррозия железа в различных электролитах

Цель работы: ознакомиться с коррозией железа в различных электролитах.

Ход работы: Наливаем в пять пробирок до 1/4 объема:

- дистиллированной воды

- 10% раствора хлорида натрия

- 10% раствора хлорида магния

- 10% раствора едкого натра

- хлорной воды

В каждую пробирку погружаем одновременно по железному гвоздю или по куску железной проволоки приблизительно одинаковой длины. Добавляем растворы красной или желтой кровяной соли.

Наблюдения: Растворы во всех пробирках сначала прозрачные, бесцветные.

- Раствор остаётся прозрачным, бесцветным. Практически ничего не наблюдается, т.к. коррозия незначительная.

- Окрашивание раствора. Интенсивная коррозия.

- Окрашивание раствора. Интенсивность коррозии повышается.

- Коррозии нет, т.к. NaOH является ингибитором коррозии.

- Наиболее сильное окрашивание раствора. Наибольшая интенсивность коррозии, т.к. Cl-окислитель.

Вывод: NaOH является ингибитором коррозии; Cl является окислителем.

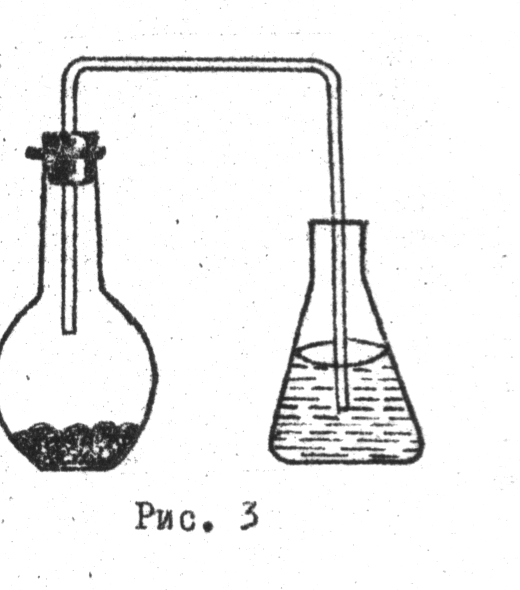

Опыт №7. Роль кислорода воздуха в процессе атмосферной коррозии железа.

Цель работы: ознакомиться с ролью кислорода воздуха в процессе коррозии железа.

Ход работы: Собрали прибор по рис. 3. В колбу, смоченную раствором поваренной соли, поместили железные стружки, предварительно промытые и обезжиренные. Закрыли колбу пробкой с газоотводной трубкой. Конец трубки поместили в стакан с подкрашенной водой.

Наблюдения: По истечении некоторого времени подкрашенная вода в стакане начинает подниматься. Процесс протекает медленно.

Fe + O2 +H2O Fe + OH

Вывод: Кислород воздуха влияет на атмосферную коррозию железа, т.к. подкрашенная вода поднимается.

Опыт №8. Коррозия стали в результате неравномерной аэрации.

Цель работы: ознакомиться с коррозией стали в результате неравномерной аэрации.

Ход работы: На поверхность стальной пластинки наносим каплю ферроксил-индикатора, имеющего в 1л:

а) хлорида натрия 15 г;

б) агар-агара 2 г;

в) красной кровяной соли 10 г;

г) спиртового раствора фенолфталеина 1 мл.

Наблюдения: При нанесении капли ферроксил-индикатора на поверхность стальной пластинки она имеет синий цвет. По истечении некоторого времени цвет капли изменяется на розовый. Особо интенсивное окрашивание наблюдается по краю капли.

Fe + O2 +H2O Fe + OH

A: Fe – 2e Fe

K: 2H + 2e H

Вывод: Цвет капли ферроксил-индикатора изменяется на розовый, происходит коррозия стали в результате неравномерной аэрации.

Общий вывод: При высоких температурах процесс коррозии усиливается. Железная окалина имеет серый цвет, медная – чёрный. При контакте металлов выделяется водород. При взаимодействии цинка с серной кислотой и сульфатом меди, цинк покрывается плёнкой из меди. Ионы Cl являются активными стимуляторами коррозии. При добавлении NaCl процесс коррозии усиливается, реакция идёт быстрее. NaOH является ингибитором коррозии; Cl является окислителем. Кислород воздуха влияет на атмосферную коррозию железа, т.к. подкрашенная вода поднимается. Цвет капли ферроксил-индикатора изменяется на розовый, происходит коррозия стали в результате неравномерной аэрации.

Контрольные вопросы.

- Почему цинк, содержащий значительное количество примесей, растворяется в кислоте быстрее, чем цинк чистый? На поверхности металла образуется плёнка продуктов коррозии. Если плёнка препятствует проникновению коррозионной среды к поверхности металла, она является защитной. На цинке, сод. примеси образуется незащитная плёнка; на чистом цинке образуется защитная плёнка, препятствующая коррозии.

- Какие факторы влияют на скорость коррозионных процессов?

Состав коррозионной среды оказывает больное влияние на скорость коррозии. Коррозия протекает тем более интенсивно, чем выше в растворе концентрация ионов водорода. Иную роль при коррозии железа играют ионы гидроксида. Эти ноны образуют с ионами железа труднорастворимые в щелочных средах гидроксиды. По этой причине железо в щелочных средах не корродирует.

Коррозия металлов может быть вызвана неравномерной концентрацией кислорода в растворе. Участки металлической поверхности, к которым доступ кислорода затруднен, являются анодными и подвергаются разрушению, в то время как участки поверхности, к которым доступ кислорода облегчен, играют роль катодов. Здесь легко протекает процесс ионизации находящегося в растворе кислорода.

Электрохимическая коррозия может быть значительно ускорена в присутствии небольшого количества веществ, называемых в соответствии с характером их действия ускорителями или стимуляторами.

Активными стимуляторами коррозии являются ионы галогенов Cl ,Br ,J . На поверхности металла в атмосферных условиях имеется оксидная пленка, которая может обладать защитным характером. Ионы галогена, например ионы Cl , адсорбируются на пленке и вытесняют кислород, как бы образуя хлорид, который переходит в раствор. В пленке возникают поры, облегчающие коррозию.

Защита металлов от коррозии

Теоретическая часть

Цель работы – ознакомление с основными способами защиты металлов от коррозии.

Разнообразные способы защиты металлов и сплавов от коррозии можно разделить на три основных вида; нанесение покрытий, обработка среды и электрохимическая защита.

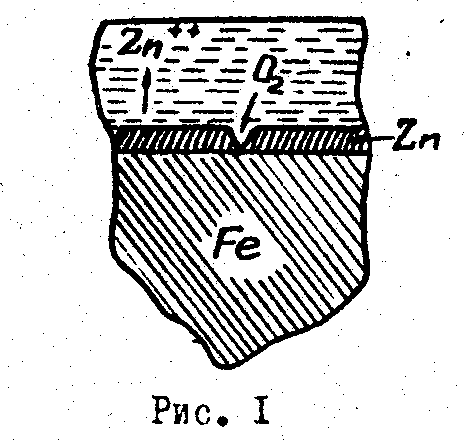

Н

аиболее распространенный метод - применение защитных покрытий, которые делятся на металлические, неорганические и органические. Все защитные покрытия, прежде всего, изолируют поверхность металла от агрессивной коррозионной среды; такая защита называется механической. Кроме того, металлические покрытия по характеру защиты могут быть анодными или катодными. Анодными называются такие покрытия, металл которых имеет более отрицательный электродный потенциал, чем основной металл (например, слой цинка на железе). В случае повреждения анодного покрытия в растворе электролита или в тонкой пленке влаги возникает коррозионный элемент, в котором анодом является металл покрытия, т.е. цинк. Цинк подвергается растворению, а на основном металле протекает катодный процесс. Таким образом, анодное покрытие защищает металл от коррозии не только механически, но и электрохимически (рис. 1).

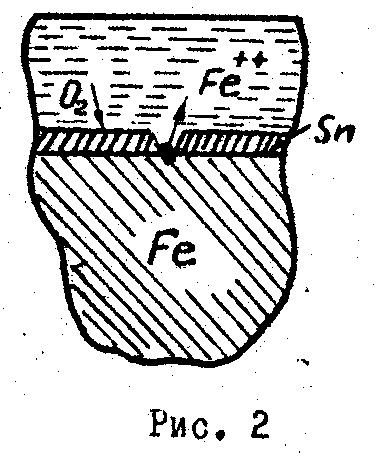

аиболее распространенный метод - применение защитных покрытий, которые делятся на металлические, неорганические и органические. Все защитные покрытия, прежде всего, изолируют поверхность металла от агрессивной коррозионной среды; такая защита называется механической. Кроме того, металлические покрытия по характеру защиты могут быть анодными или катодными. Анодными называются такие покрытия, металл которых имеет более отрицательный электродный потенциал, чем основной металл (например, слой цинка на железе). В случае повреждения анодного покрытия в растворе электролита или в тонкой пленке влаги возникает коррозионный элемент, в котором анодом является металл покрытия, т.е. цинк. Цинк подвергается растворению, а на основном металле протекает катодный процесс. Таким образом, анодное покрытие защищает металл от коррозии не только механически, но и электрохимически (рис. 1).Катодными называются такие покрытия, у которых электродный потенциал металла покрытия имеет более положительное значение, чей электродный потенциал основного металла (например, слой олова на железе). При работе коррозионного элемента, составленного из таких металлов, разрушению будет подвергаться основной металл. Следовательно, катодное покрытие защищает металл от коррозии только механически (рис. 2)

П

ри защите неорганическими покрытиями на поверхности металла получается слой стойкого химического соединения.

ри защите неорганическими покрытиями на поверхности металла получается слой стойкого химического соединения.При оксидировании стальных деталей на их поверхности образуется оксидная пленка черного цвета, состоящая преимущественно из магнетита Fe3O4.

Среди различных способов оксидирования сталей наибольшее распространение имеет щелочной метод, предложенный доцентом В. И. Забываевым.

Защитные свойства оксидного слоя могут быть повышены путем промасливания только что нанесённого слоя.

Фосфатирование изделий из железа, цинка и сплавов на основе этих металлов осуществляют нагреванием в 3%-ном растворе препарата "Мажеф", который представляет собой смесь дигидрофосфатов марганца и железа. Эти соли в растворе диссоциируют с образованием фосфат- и гидрофосфат-ионов.

Процесс фосфатировання имеет электрохимический характер. На катодных участках металлической поверхности выделяется водород:

На анодных участках ионы металла переходят в раствор:

Ионы металлов образуют с фосфат- и гидрофосфат-ионами труднорастворимые двухзамещенные и нормальные фосфаты, которые кристаллизуются на металлической поверхности в виде темно-серого осадка.

Фосфатные покрытия слабо предохраняют металлы от коррозии и большей частью применяются в качестве грунта под окраску. Защитные свойства их могут быть повышены пропиткой минеральными маслами или раствором K2Cr2O7.

Электрохимическая коррозия может быть в большой мере замедлена в присутствии небольших количеств веществ, называемых в соответствии с характером их действия замедлителями, или ингибиторами.

Ингибиторы коррозии бывают неорганического и органического происхождения. Они широко применяются для защиты металлов. Из неорганических замедлителей часто используются хроматы, нитриты, силикаты и другие вещества. Механизм их действия различен и сводится к образованию защитных пленок. Ионы CrO42+ или Cr2O72- адсорбируются на активных участках металлической поверхности, делая невозможной коррозию.

Аналогичную роль могут играть полярные молекулы ряда органических веществ, в состав которых входят кислород, сера или азот (амины, пиридин, уротропин и др.).

Среди методов защиты металлов от коррозии особое место занимает электрохимическая защита. Этот метод защиты применим только в токопроводящей среде. Сущность метода заключается в том, что вся поверхность подлежащего защите металлического сооружения искусственно делается катодом. На практике это осуществляется в основном двумя способами.

1) Катодная защита. При этом защищаемое сооружение присоединяют к катоду внешнего источника постоянного тока. В качестве анода используют дополнительный электрод (металлический стержень или пластинку), который подвергается разрушению, предохраняя тем самим от коррозии защищаемое сооружение.

2) Протекторная защита. Защищаемый металлический объект приводят в контакт с другим металлом, имеющим болей отрицательный электродный потенциал, чей защищаемый металл. Деталь из более активного металла называется протектором. В образовавшейся гальванической паре протектор является анодом, 8 защищаемый металлический объект - катодом. В этих условиях протектор постепенно разрушается, а коррозия металлической конструкции почти прекращается.

При помощи электрохимической защиты предохраняют от коррозии морские суда, буи, сваи и эстакады, сооруженные в воде, подземные и подводные трубопроводы, силовые кабели, кабели связи, внутренние поверхности резервуаров, химическую и теплообменную аппаратуру и пр.

Практическая часть

Опыт №1. Коррозия оцинкованного и лужёного железа в кислом растворе.

Цель работы: ознакомиться с коррозией оцинкованного и лужёного железа в кислом растворе.

Ход работы: В две пробирки налить по 5 мл воды, прибавить в каждую по две капли 10%-ной серной кислоты и по две капли раствора красной кровяной соли.

В одну пробирку опустить кусочек лужёного железа (от консервной банки), в другую – кусочек оцинкованного железа.

Наблюдения: Железо, покрытое цинком, наблюдается выделение пузырьков, синее окрашивание. В пробирке с железом, покрытым оловом – ничего не наблюдается.

Вывод: В кислом растворе происходит коррозия оцинкованного железа, с лужёным железом – ничего не происходит.

Опыт №5. Хроматирование цинка.

Цель работы: ознакомиться с хроматированием цинка.

Ход работы: Налить в пробирку немного 0,1 н раствора соляной кислоты и опустить кусочек цинка, потом бросить несколько кристаллов бихромата калия.

Наблюдения: При опускании цинка в соляную кислоту наблюдается выделение пузырьков водорода. При добавлении кристаллов бихромата калия K2Cr2O7 прекращается выделение водорода, реакция замедляется. K2Cr2O7 является ингибитором коррозии.

Вывод: K2Cr2O7 является ингибитором коррозии, реакция замедляется.

Опыт №7. Электрохимическая защита.

Цель работы: ознакомиться с электрохимической защитой.

а) Катодная защита.

Ход работы: В два стакана наливаем 3%-ный раствор NaCl. В оба стакана добавляем несколько капель раствора красной кровяной соли K3[Fe(CN)6]. В один из стаканов опускаем в качестве анода уголь, а в качестве катода - железный образец. Соединяем электроды с плюсами источника постоянного тока. Для сравнения другой железный образец опускаем во второй стакан.

Наблюдения: Наблюдаем появление турнбулевой сини.

Без тока:

A: Fe - 2e Fe

K: 2H + 2e H2

При включении тока:

A: Cl -2e Cl2

K: 2H + 2e H2

Вывод: При пропускании тока через раствор коррозии железа нет.

б) Протекторная защита.

Ход работы: В два стакана наливаем разбавленного раствора уксусной кислоты (0,5н). В каждый стакан прибавляем несколько капель раствора йодида калия. В один стакан поместим цинковый и свинцовый образцы в контакте друг с другом. Во второй стакан опускаем один свинцовый образец.

Наблюдения: В пробирке с одним свинцом коррозия идёт. В пробирке с цинком и свинцом коррозии нет, т.к. цинк является протектором по сравнению со свинцом. Цинк является анодом, свинец-катодом.

Вывод: Цинк является протектором коррозии по сравнению со свинцом.

Общий вывод: В кислом растворе происходит коррозия оцинкованного железа, с лужёным железом – ничего не происходит. K2Cr2O7 является ингибитором коррозии, реакция замедляется. При пропускании тока через раствор коррозии железа нет. Цинк является протектором коррозии по сравнению со свинцом.

Контрольные вопросы.

1. Приведите примеры анодных и катодных покрытий.

Катодными называются такие покрытия, у которых электродный потенциал металла покрытия имеет более положительное значение, чей электродный потенциал основного металла (например, слой олова на железе). При работе коррозионного элемента, составленного из таких металлов, разрушению будет подвергаться основной металл. Следовательно, катодное покрытие защищает металл от коррозии только механически.

Анодные: железо, алюминий, цинк.

Катодные: олово, медь.

- В чём сущность электрохимической защиты металлов от коррозии?

Среди методов защиты металлов от коррозии особое место занимает электрохимическая защита. Этот метод защиты применим только в токопроводящей среде. Сущность метода заключается в том, что вся поверхность подлежащего защите металлического сооружения искусственно делается катодом.

Дата выполнения: 27. 03. 03.

Дата сдачи: 10. 04. 03.

Лабораторная работа по химии №4

«Коррозия металлов. Защита металлов от коррозии.»

Выполнил студент

группы ПС1-23

Макаров К.М.