Гост 8269. 0-97* Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний гост 8269

| Вид материала | Документы |

- Межгосударственный стандарт гост 8269, 1081.58kb.

- Рассказывают, 316.73kb.

- Mauntainous rock road-metal and gravel, industrial waste productsconstruction works., 646.8kb.

- 2 принят межгосударственной научно-технической комиссией по стандартизации, техническому, 950.71kb.

- Испытания материалов и облицовочных изделий из горных пород на соответствие требованиям, 4.14kb.

- Межгосударственный стандарт гост 8269, 919.57kb.

- Развитие методов Оценки физико-механических свойств горных пород в массиве для геомеханического, 794.75kb.

- Межгосударственный стандарт гост 30629-99 "Материалы и изделия облицовочные из горных, 1033.14kb.

- Сибирское отделение ран, 599.36kb.

- 1 липня 2007 року, 155.8kb.

4.25 ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ СЛАБЫХ ЗЕРЕН И ПРИМЕСЕЙ МЕТАЛЛА В ЩЕБНЕ ИЗ ШЛАКОВ ЧЕРНОЙ И ЦВЕТНОЙ МЕТАЛЛУРГИИ

Сущность метода заключается в выделении из щебня примесей металла и слабых зерен шлака.

4.25.1 Средства контроля и вспомогательное оборудование

Весы лабораторные общего назначения по ГОСТ 24104.

Шкаф сушильный.

Сита с отверстиями диаметром 5, 10, 20, 40 и 70 мм.

Магнит.

Молоток столярный типа МСТ-1 по ГОСТ 11042.

4.25.2 Порядок подготовки и проведения испытания

Щебень рассеивают на ситах на фракции. От каждой фракции отбирают навеску массой, указанной в таблице 9.

Таблица 9

| Размер фракции, мм | 5-10 | 10-20 | 20-40 | 40-70 | св. 70 |

| Масса навески, кг, не менее | 0,5 | 1,0 | 5,0 | 15,0 | 35,0 |

Проводят разборку навески каждой фракции, выделяя сначала с помощью магнита включения металла, затем слабые зерна шлакового щебня и примесей (бой огнеупорного кирпича, флюса и др.). К слабым относят зерна, легко разламывающиеся руками и разрушающиеся легким ударом молотка (предел прочности при сжатии в водонасыщенном состоянии менее 20 МПа).

4.25.3 Обработка результатов испытания

Выделенные из пробы слабые зерна и примеси (включения металла) взвешивают и определяют их содержание Xi, %, по формуле

Xi =

100, (54)

100, (54)где тi - масса слабых зерен и примесей (включений металла), кг;

т - общая масса навески, кг.

Содержание слабых зерен, примесей и включений металла вычисляют как среднеарифметическое результатов трех определений.

При испытании щебня, состоящего из смеси фракций, содержание слабых зерен и включений металла определяют в соответствии с 4.1.7.

4.26 ОПРЕДЕЛЕНИЕ АКТИВНОСТИ ШЛАКОВ

Сущность метода заключается в определении активности шлаков по значению предела прочности при сжатии образцов в водонасыщенном состоянии в возрасте 28 сут.

4.26.1 Средства контроля и вспомогательное оборудование

Мельница шаровая лабораторная, вибромельница или барабан с металлическими шарами.

Прибор для определения удельной поверхности типа ПСХ.

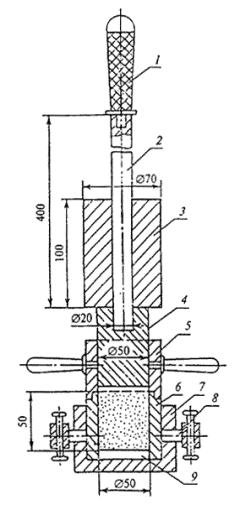

Прибор малый Союздорнии для стандартного уплотнения (рисунок 14).

Пресс гидравлический с усилием от 50 до 500 кН.

Шкаф сушильный.

Мешалка лабораторная для приготовления шлакового теста.

Весы лабораторные общего назначения по ГОСТ 24104 или настольные циферблатные по ГОСТ 29329.

Сито с отверстиями размером 0,071 мм по ГОСТ 6613.

Чаша сферическая фарфоровая или металлическая для затворения.

Ванна с гидравлическим затвором для хранения образцов по ГОСТ 310.3.

Мастерок или лопатка для перемешивания по ГОСТ 310.3.

0075S10-01829

1 - рукоятка; 2 - направляющий стержень; 3 - гиря; 4 - плунжер; 5 - направляющий насадный цилиндр;

6 - разъемный цилиндр; 7- подстаканник; 8 - закрепляющие винты; 9 - металлическая пластинка

Рисунок 14 - Малый прибор Союздорнии для стандартного уплотнения

4.26.2 Порядок подготовки и проведения испытания

Аналитическую пробу шлакового щебня массой 5 кг высушивают до постоянной массы и размалывают в шаровой мельнице, вибромельнице или барабане с металлическими шарами так, чтобы остаток на сите с размером отверстий 0,071 мм был не более 6 - 10 % или удельная поверхность была равна (3000 ± 100) см2/г. Удельная поверхность определяется в приборе ПСХ в соответствии с ГОСТ 310.3. Размолотый шлак выдерживают в воздушно-сухих условиях в течение 1 сут.

Активность шлака определяют на образцах-цилиндрах, изготовленных из шлакового теста максимальной плотности при оптимальном количестве добавляемой воды. Максимальную плотность шлакового теста устанавливают путем подбора.

Навеску размолотого шлака массой 720 - 750 г помещают в чашу, предварительно протертую влажной тканью, добавляют воду в количестве 6 - 8 % массы шлака и тщательно перемешивают мастерком в течение 5 мин. Из приготовленной смеси отбирают контрольную навеску, взвешивают, высушивают до постоянной массы при температуре (110 ± 5) °С, охлаждают и вновь взвешивают, затем по формуле (41) определяют фактическую влажность.

Из приготовленной смеси в малом приборе Союздорнии для стандартного уплотнения формуют 3 образца диаметром и высотой 50 мм. Образцы уплотняют 40 ударами гири массой 2,5 кг, падающей с высоты 30 см. После уплотнения плунжер и насадку осторожно снимают, тщательно срезают ножом излишки шлакового теста. Сразу после изготовления образцы освобождают от формы и взвешивают с погрешностью до 0,1 г. Подготовку шлакового теста, изготовление серии образцов и взвешивание повторяют несколько раз, каждый раз увеличивая количество воды на 2 %. Воду прекращают добавлять после получения средней плотности образцов, значение которой закономерно снижается с каждым последующим определением.

Для определения оптимальной влажности и максимальной плотности для каждой серии образцов (различной влажности) определяют среднюю плотность образца gоб, г/см3, по формуле

, (55)

, (55)где W - фактическая влажность смеси, % массы сухого молотого шлака;

gср - средняя плотность образцов, г/см3, определяемая по формуле

, (56)

, (56)где п - число образцов;

тi - масса образца данной серии при данной влажности, г;

V - объем образцов, см3.

По результатам определений строят график, откладывая по оси ординат значения средней плотности образцов gоб, а по оси абсцисс - фактическую влажность. Наивысшая точка полученной кривой соответствует оптимальной влажности и максимальной плотности образцов.

Для определения прочности образцы изготавливают из шлакового теста с оптимальной влажностью и максимальной плотностью. Для этого в молотый шлак вводят воду в количестве, соответствующем оптимальной влажности и максимальной плотности, перемешивают в течение 2,5 мин в лабораторной мешалке. При отсутствии мешалки шлак с водой перемешивают мастерком или лопаткой в сферической чаше в течение 10 мин.

Из шлаковой смеси (3 кг) изготавливают по указанной выше методике при помощи малого прибора Союздорнии для стандартного уплотнения 10 образцов-цилиндров высотой и диаметром 50 мм. Допускается уплотнять образцы на прессе при давлении 20 МПа (200 кгс/см2), обеспечивающем плотность образца, равную плотности, получаемой на приборе стандартного уплотнения с выдержкой в течение 3 мин. Отклонение фактической влажности смеси от оптимальной допускается до ±0,5 %.

Образцы хранят 7 сут на воздухе при температуре (18 - 20) °С. после чего измеряют размеры образцов штангенциркулем, помещают их на 18 сут в камеру с влажностью не менее 95 %, затем в течение 2 сут насыщают водой комнатной температуры, при этом уровень воды над образцами должен быть не менее 2 см.

Насыщенные водой образцы испытывают в возрасте 28 сут на гидравлическом прессе, повышая давление на 0,3 - 0,5 МПа (3 - 5 кгс/см2) в секунду до разрушения образцов.

4.26.3 Обработка результатов испытания

Предел прочности образца sсж, МПа, определяют с точностью до 0,1 МПа (1 кгс/см2) по формуле

sсж =

или sсж =

или sсж =  , (57)

, (57)где Р - разрушающее усилие пресса, Н (кгс);

F - площадь поперечного сечения образца, см.

За показатель активности шлаков принимают предел прочности при сжатии, вычисленный как среднеарифметическое результатов испытания десяти образцов.

Примечание - Допускается определение активности производить на образцах, изготовленных из смеси с водошлаковыми отношениями 0,12, 0,14 и 0,16. Из каждой смеси готовят 10 образцов.

За показатель активности в этом случае принимают наибольшее значение из трех средних пределов прочности при сжатии 10 образцов.