Анализ требований технического задания

| Вид материала | Диплом |

СодержаниеОсновные составляющие слоистых пластиков для изготовления ПП 2.8. Выбор типоразмера печатной платы |

- Анализ требований, предъявляемых к системе Разработка технического задания, 30.95kb.

- Владимир Дмитриевич Червяков Содержание введение 4 Постановка задачи проектирования, 378.34kb.

- Анализ требований к аис 04-Процесс анализа требований, 89.95kb.

- Техническое задание на поставку программного обеспечения Наименование поставляемого, 67.38kb.

- Процесса школы с точки зрения требований фгос анализ материально-технического обеспечения, 165.79kb.

- Всвязи с имеющими место случаями невыполнения требований задания к курсовой работе, 112.75kb.

- Формулирование и анализ требований 1 Определение требований к системе 2 Пользовательские, 512.06kb.

- Н. Э. Баумана Факультет Информатики и систем управления Кафедра Компьютерные системы, 254.77kb.

- Н. Э. Баумана Факультет Информатики и систем управления Кафедра Компьютерные системы, 961.82kb.

- Определение требований, предъявляемых к системе Написание технического задания, 114.04kb.

2. Конструкторский раздел

Разработал: ______________ Нальский Д.А.

Консультант: ______________ Калугин В.В.

2.1. Введение

Задачей данного раздела дипломного проекта является разработка конструкции тестовой платы МЭМС устройства, в качестве которой выбрана базовая плата измерителя наклона ЭУ1.

Электронный уровень "ЭУ1" является электронным устройством и предназначен для проверки горизонтальности и вертикальности расположения поверхностей элементов строительных конструкций, а также, для переноса и измерения угла наклона детали конструкции на аналогичные детали при производстве строительно-монтажных работ без нормирования метрологических характеристик.

В процессе проектирования ячейки необходимо решить следующие задачи: рационально скомпоновать конструктивно-технологические зоны на печатной плате ячейки; выбрать типоразмеры печатной платы; определить метод изготовления печатной платы; выбрать компоновку ИС и других ЭРЭ на печатной плате; рассчитать надёжность, общее токопотребление схемы и т.д.

В проекте осуществляется трассировка разводки базовой платы, с применением систем автоматизированного проектирования (P-CAD).

2.2. Анализ требований технического задания

Электронный уровень "ЭУ1" является автономным устройством предназначенным для проверки горизонтальности и вертикальности расположения поверхностей элементов строительных конструкций, а также, для переноса и измерения угла наклона детали конструкции на аналогичные детали при производстве строительно-монтажных работ без нормирования метрологических характеристик.

Основными функциональными узлами ЭУ1 являются: датчики ускорения, устройство обработки (базовая плата) поступивших с датчиков сигналов, с расположенными на ней кнопками управления, и устройство индикации.

Масса ЭУ1 не должна превышать 500г при габаритах не более 406×40×20 мм, интервал рабочих температур 0…+70С, время наработки на отказ не менее 20000 ч, время работы во включенном состоянии не менее 1ч. Базовая плата должна соответствовать требованиям, предъявляемым к устройству ЭУ1.

2.3. Обоснование выбора навесных компонентов

В ячейку ОАС входят традиционно-монтируемые компоненты (ТМК) и поверхностно-монтируемые компоненты (ПМК). Преимущества корпусов ТМК состоят в их не дефицитности и низкой стоимости. Однако, использование микросхем в корпусах со штыревыми выводами, монтируемыми в металлизированных отверстиях приводит к потере плотности размещения компонентов, увеличению затрат на контроль и испытания готовой продукции, а также проблематичности автоматизации сборочно-монтажных работ. Демонтаж микросхем с плат требует применения специальных приспособлений и связан с риском повреждения, как самих микросхем, так и печатной платы (ПП). Стоимость ПП с увеличением числа металлизированных, в частности, монтажных отверстий возрастает, а прочность – уменьшается. Поэтому в ячейке ОАС преимущественно используются ПМК. Компоненты размещаются с обеих сторон платы и не требуют металлизированных монтажных отверстий. В результате стоимость ПП уменьшается, а плотность размещения коммутирующих элементов и навесных компонентов увеличивается.

Разработка корпусов для навесных компонентов в настоящее время приблизилась к такой стадии, когда ее роль становится столь же важной, как и разработка самих компонентов. Сейчас существует большой выбор корпусов компонентов, в которых устанавливают активные дискретные и пассивные компоненты, микросхемы, в том числе БИС, СБИС и микросборки. Эти микрокорпуса имеют специфическую конфигурацию и размеры выводов. Рассмотрим подробнее элементную базу ячейки управления.

Так как в ячейке в общем количестве навесных компонентов пассивные дискретные компоненты, составляют большинство, то для снижения массогабаритных показателей и повышения эксплуатационной надежности блока миниатюризация конструкций пассивных компонентов не менее важна, чем микросхем.

По этой причине были выбраны резисторы и конденсаторы чип-конструкции, являющиеся самой миниатюрной и наиболее распространенной конструкторской реализацией пассивных компонентов. Основная масса резисторов и конденсаторов (около 90%) имеет типоразмер 0805 (см. рис. 2.1), так же встречаются типоразмеры 1206.

а)

| Типоразмер EIA | Типоразмер Метрический | L(мм) | W(мм) | Н(мм) |

| 0805 | 2012 | 2,00,1 | 1,250,1 | 1,30,05 |

| 1206 | 3216 | 3,20,1 | 1,60,1 | 1,50,05 |

б)

| Типоразмер EIA | Типоразмер Метрический | L(мм) | W(мм) | Н(мм) | D(мм) | Т(мм) |

| 0805 | 2012 | 2,10,1 | 1,30,1 | 0,50,05 | 0,40,2 | 0,40,2 |

| 1206 | 3216 | 3,10,1 | 1,60,1 | 0,550,05 | 0,50,25 | 0,50,25 |

Рис. 2.1. Пассивные компоненты чип-конструкции: резисторы (а); конденсаторы(б).

Помимо обычных керамических конденсаторов в ячейке еще используются и оксидно-полупроводниковые, т.е. электролитические танталовые конденсаторы (рис. 2.2). Существует несколько основных типоразмеров танталовых конденсаторов от самых маленьких (тип А), до самых больших (тип E). В ячейке из танталовых конденсаторов используется тип C (case C).

| Типоразмер EIA | Типоразмер Метрический | L(мм) | W(мм) | Н(мм) | D(мм) |

| С | 6032 | 6,0 | 3,2 | 2,5 | 2,2 |

Рис. 2.2. Общий вид конструкции танталового конденсатора.

2.3.1. Общее описание микроконтроллера AT90S2313

Вычислительным центром БИ является микроконтроллер AT90S2313. AT90S2313 является 8-ми разрядным CMOS микроконтроллером с низким энергопотреблением, основанным на усовершенствованной AVR RISC архитектуре. Благодаря выполнению высокопроизводительных инструкций за один период тактового сигнала, AT90S2313 достигает производительности, приближающейся к уровню 1 MIPS на МГц, обеспечивая разработчику возможность оптимизировать уровень энергопотребления в соответствии с необходимой вычислительной производительностью.

Ядро AVR содержит мощный набор инструкций и 32 рабочих регистра общего назначения. Все 32 регистра напрямую подключены к арифметико-логическому устройству (АЛУ), что обеспечивает доступ к двум независимым регистрам при выполнении одной инструкции за один такт. В результате, данная архитектура имеет более высокую эффективность кода, при повышении пропускной способности, вплоть до 10 раз, по сравнению со стандартными микроконтроллерами CISC.

AT90S2313 имеет: 2 Кбайт Flash-памяти с поддержкой внутрисистемного программирования, 128 байт EEPROM, 15 линий I/O общего назначения, 32 рабочих регистра общего назначения, универсальные таймеры/счетчики с режимами сравнения, внутренние и внешние прерывания, программируемый UART последовательного типа, программируемый следящий таймер с встроенным тактовым генератором и программируемый последовательный порт SPI для загрузки программ в Flash память, а также, два программно выбираемых режима экономии энергопотребления. Режим ожидания «Idle Mode» останавливает CPU, но позволяет функционировать SRAM, таймеру/счетчикам, SPI порту и системе прерываний. Режим экономии энергопотребления «Power Down» сохраняет значения регистров, но останавливает тактовый генератор, отключая все остальные функции микроконтроллера, вплоть до следующего внешнего прерывания, или до аппаратной инициализации.

Устройство производится с применением технологи энергонезависимой памяти с высокой плотностью размещения, разработанной в корпорации Atmel. Встроенная Flash-память с поддержкой внутрисистемного программирования обеспечивает возможность перепрограммирования программного кода в составе системы, посредством SPI последовательного интерфейса, или с помощью стандартного программатора энергонезависимой памяти. Благодаря совмещению усовершенствованного 8-ми разрядного RISC CPU с Flash-памятью с поддержкой внутрисистемного программирования на одном кристалле получился высокопроизводительный микроконтроллер AT90S2313, обеспечивающий гибкое и экономически-высокоэффективное решение для многих приложений встраиваемых систем управления.

Рис. 2.3 Расположение выводов микроконтроллера AT90S2313.

Отличительные особенности:

- AVR® - высокая производительность и RISC архитектура с низким энергопотреблением ;

- 118 мощных инструкций - большинство из них выполняются за один такт;

- 2 Кбайт Flash-памяти с поддержкой внутрисистемного программирования SPI- последовательный интерфейс для загрузки программного кода. Ресурс: 1000 циклов записи/стирания;

- 128 байта EEPROM: Ресурс: 100 000 циклов запись/ стирание;

- рабочие регистры общего назначения 32 х 8;

- 15 программируемых линий I/O;

- питание VCC: от 2.7 В до 6.0 В;

- полностью статический режим работы: От 0 до 10 МГц, при питании от 4.0 В до 6.0 В От 0 до 4 МГц, при питании от 2.7 В до 6.0 В;

- производительность, вплоть до 10 MIPS при 10 МГц;

- один 8-ми разрядный таймер/ счетчик с отдельным предварительным делителем частоты;

- один 16-ти разрядный таймер/ счетчик с отдельным предварительным делителем частоты с режимами сравнения и захвата;

- полнодуплексный UART;

- выбираемые 8, 9, или 10-ти разрядные режимы широтно-импульсной модуляции (ШИМ);

- внешние и внутренние источники прерывания;

- программируемый следящий таймер с встроенным тактовым генератором;

- встроенный аналоговый компаратор;

- экономичные режимы ожидания и пониженного энергопотребления;

- программируемая блокировка для безопасности программного обеспечения;

- 20 выводов.

2.3.2. Общее описание акселерометра ADXL202

В разрабатываемой ячейке используется акселерометр ADXL202.

ADXL202 - низко потребляющий законченный двух осевой измеритель ускорения с диапазоном измерения ускорения ±2 g. ADXL202 может измерять как динамическое ускорение (например, вибрация), так и статическое ускорение (например, гравитационная постоянная).

Прибор имеет цифровые (ШИМ) информационные выходы по каждой оси. Информационные выходы прибора можно подключать к микропроцессорам напрямую без АЦП и связующей логики. Период ШИМ сигнала может иметь значение от 0.5 до 10 мс и задаваться внешним резистором RSET. Аналоговый выходной сигнал может быть получен после фильтрации ШИМ сигнала или подключение конденсаторов к выводам YFILT и XFILT.

Ширина полосы пропускания измерителя ускорения может быть в пределах от 0,01 Гц до 5 кГц и задается внешним конденсатором CX и СY, подключенными к выводам YFILT и XFILT соответственно. Типовой шумовой порог прибора - 500 mkg/Hz-2, что позволяет измерять ускорение менее 5 mg (в полосе до 60 Гц).

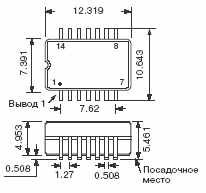

ADXL202 выпускается в герметичном 14-выводном CERPAK корпусе. Прибор имеет модификации с коммерческим и индустриальным рабочими температурными диапазонами.

Рис. 2.4. Габаритные размеры акселерометра ADXL202.

Отличительные особенности:

- двух осевой измеритель ускорения в одной микросхеме;

- способность измерения статического и динамического ускорения;

- регулировка периода информационного ШИМ сигнала;

- низкое потребление: < 0.6 мА;

- скорость измерения выше, чем у электролитических, ртутных или температурных измерителей;

- ширина полосы пропускания по каждой оси устанавливается внешним конденсатором;

- разрешающая способность на 60 Гц - 5 mg;

- однополярное питание от 3 до 5.25 В;

- сохранение работоспособности после воздействия ударного ускорения 1000g.

Область применения:

- двух осевые датчики наклона;

- компьютерные периферийные устройства;

- датчики движения;

- сейсмические датчики;

- охранные системы.

2.4. Способы компоновки компонентов

В настоящее время известны следующие основные способы компоновки: аналитическая, модельная и аппликативная, графическая. Рассмотрим подробнее каждый из способов компоновки.

Аналитическая компоновка.

Компоновку производят на начальных этапах проектирования аппаратуры с целью получения обобщенных характеристик, на основании которых складывается первое представление о некоторых конструктивных параметрах изделия.

Модельная и аппликативная компоновка.

При использовании этих методов компоновку производят с использованием объемных или плоских моделей ЭРК. Объемные модели изготавливают из любых легкообрабатываемых моделей используют непосредственно детали, которые необходимо разместить (соединители, переключатели, контуры и т.д.).

Аппликации – это плоские модели ЭРК, изготовленные из бумаги, картона. Иногда аппликации делают из тонкой листовой стали и для размещения компонентов используют специальные шаблоны, оборудованные постоянными магнитами. На такой шаблон накладывают лист бумаги, а на него – аппликации компонентов. Благодаря магнитам аппликации хорошо удерживаются на шаблоне и при необходимости могут быть легко сдвинуты для выбора оптимального размещения. Компоновку с использованием аппликаций широко применяют при проектировании ПП, особенно при использовании одно- и двустороннего монтажа.

Графическая компоновка.

Компоновку выполняют на листе бумаги, вычерчиванием контуров компонуемых деталей. Графическая компоновка – очень трудоемкая операция. Чтобы найти лучшее расположение деталей, необходимо выполнить несколько вариантов компоновки. Поэтому целесообразно выполнять эту компоновку, когда, пользуясь аппликациями, моделями или готовыми деталями, уже нашли оптимальный вариант их размещения.

Компоновка начинается с размещения органов управления, индикации и др. устройств на передней (лицевой) панели. Одновременно с этим производят предварительное размещение управляемых узлов (переключателей, переменных резисторов, конденсаторов переменной емкости и др. (те органы, которыми при эксплуатации пользуются редко), крайне редко устанавливаемых на лицевой панели, а чаще на печатной плате.

Параллельно с размещением управляемых узлов и органов управления можно компоновать малогабаритные компоненты в составе ячеек.

После окончания размещения компонентов в ячейках приступают к компоновке ячеек и отдельных крупногабаритных деталей и узлов, которые целесообразно располагать непосредственно на несущем основании. Компоновку выполняют, пользуясь плоскими макетами деталей в нескольких проекциях.

Для разрабатываемой ячейки проще всего использовать аппликативную компоновку, так как при проектировании ячейки используется двусторонний монтаж компонентов на ПП.

2.5. Выбор материала печатной платы

Печатная плата (ПП) – это конструктив электронного устройства (ЭУ), представляющий собой жесткую или гибкую пластинку из диэлектрика (или металла, покрытого диэлектриком), содержащую на поверхности пленочные проводники, служащие в дальнейшем для электрического соединения выводов различных изделий электронной техники (ИЭТ) (например, ИС, диодов, транзисторов, резисторов, конденсаторов и др.), устанавливаемых на пластинке.

Сложность и разнообразие выполнения функций, а также наличие в составе ячейки многовыводного (>200 выводов) кристаллодержателя требует использования в качестве несущего основания и коммутирующего узла – использование многослойной печатной платы (МПП).

МПП состоят из чередующихся слоёв изоляционных и токопроводящих материалов, сформированных в соответствии с разработанной топологией для каждого слоя. Между различными коммутационными слоями формируют межслойные электрические соединения. В простейшем случае конструкция МПП представляет собой монолитную структуру, состоящую из отдельных ОПП и (или) ДПП (т.е. заготовок), разделяемых изолирующими прокладками с организованными электрическими соединениями между коммутационными слоями.

Применение МПП позволяет существенно увеличить плотность монтажа путем добавления слоев без заметного увеличения габаритов. Важным преимуществом многослойного печатного монтажа является размещение экранирующих слоев непосредственно в печатной плате. Металлический экранирующий слой может быть размещен между любыми внутренними слоями или на наружных поверхностях. Экранирующие слои могут быть соединены с конструктивными деталями рамы для улучшения теплоотвода. Многослойный печатный монтаж может быть защищен от механических повреждений и внешних воздействий путем нанесения дополнительного слоя диэлектрика. Однако основными преимуществами многослойного печатного монтажа являются экономия объема при использовании узких тонких токопроводящих металлических соединений и малогабаритных разъемов и потенциально высокая надежность.

В нашем случае в качестве материала ПП выбран стеклотекстолит толщиной 1,5 мм.

2.6. Сравнительный анализ конструкторских материалов ПП

При проектировании и изготовлении ПП большое значение имеет правильный выбор материалов в зависимости от конструкторских, технологических и эксплуатационных характеристик плат, используемых в конкретных ЭУ. Таким образом, требования к конструкционным материалам определяются:

- электрофизическими, механическими, тепловыми и надежностными характеристиками ЭУ;

- условиями эксплуатации ЭУ;

- технологичностью конструкции ЭУ;

- экономическими показателями.

В производстве ПП используют большое разнообразие органических и неорганических материалов. Основными преимуществами органических материалов (по сравнению с неорганическими) являются:

- доступность и дешевизна углеводородного сырья;

- простота получения, связанная с тем, что синтез таких материалов осуществляется почти всегда при невысоких температурах с использованием несложного оборудования;

- возможность обеспечения и варьирования (в широком диапазоне) свойств материала за счет введения в композиционную массу полимера различных добавок;

- высокая технологичность при формообразовании;

- возможность создания на основе данных материалов гибких ПП и МПП с минимальными массогабаритными показателями.

Основными недостатками органических материалов пока еще остаются:

- невысокие нагревостойкость и теплопроводность по сравнению с неорганическими материалами;

- большая, чем у неорганических материалов, склонность к старению, особенно при эксплуатации в экстремальных условиях.

Неорганические материалы отличаются от органических высокой нагревостойкостью, лучшей теплопроводностью и стабильностью электрофизических, прочностных и прочих характеристик, а также гораздо меньшей склонностью к старению даже в экстремальных условиях эксплуатации. Вместе с тем, они менее технологичны, имеют большую массу и более высокую стоимость, чем органические материалы.

Диэлектрические основания изготавливают из слоистых пластиков – композиционных материалов, состоящих из трех-четырех слоев волокнистого армирующего наполнителя, пропитанных и склеенных между собой различными полимерными связующими (табл. 2.1) В состав композиционных материалов обычно вводят разные добавки, придающие слоистым пластикам требуемые свойства (например, теплостойкость, негорючесть, влагостойкость, травимость, повышенную адгезию при химической металлизации, улучшенные механические и электрофизические свойства, включая возможность применение таких диэлектриков в СВЧ ЭУ и др.).

Наиболее важные сравнительные характеристики широко применяемых для ПП органических и неорганических диэлектриков (в том числе слоистых пластиков) представлены в табл. 2.2.

Таблица 2.1

Основные составляющие слоистых пластиков для изготовления ПП

| Наименование слоистого пластика | Армирующий наполнитель | Связующее |

| Гетинакс | Пропиточная ацетилированная бумага толщиной 0,09…0,13 мм | Фенолформальдегидная смола (ФФС) |

| Текстолит | Хлопчатобумажная и синтетические ткани (саржа, бязь, шифон, капрон, лавсан, бельтинг (техническая ткань) и др.) | ФФС |

| Стеклотекстолит | Стеклоткани из бесщелочного алюмоборосиликатного стекла, кварцевая стеклоткань и др. | Совмещенная эпоксидная и ФФС; совмещенная эпоксикремнийорганическая смола; совмещенная с эпоксидной полиимидная смола, бисмалеинимидная смола, триазиновая смола; смеси 2-х последних смол и др. |

Гетинакс представляет собой слоистый прессованный материал, состоящий из нескольких слоев бумаги, пропитанной фенолоформальдегидной, крезолоформальдегидной либо ксинолоформальдегидной смолой или их смесями. Обладая удовлетворительными электроизоляционными свойствами в нормальных климатический условиях, хорошей обрабатываемостью и низкой стоимостью, гетинакс нашел применение в производстве бытовых ЭУ.

Текстолит в 5 –6 раз дороже гетинакса, обладает более высокой прочностью (при сжатии) и ударной вязкостью, стоек к истиранию, но менее нагревостоек, чем гетинакс, поэтому преимущественно используется для изделий, подвергающихся ударным нагрузкам или работающих на истирание. Для ПП, эксплуатирующихся в сложных климатических условиях, используют более дорогие, обладающие лучшими техническими характеристиками стеклотекстолиты. Они отличаются от других слоистых пластиков широким диапазоном рабочих температур, низким водопоглощением, высоким значением удельного сопротивления, стойкостью к короблению.

Таблица 2.2

Сравнительные характеристики широко применяемых диэлектрических материалов для изготовления печатных плат

| Параметр | Гетинакс на фенольном связующем | Текстолит на капроновой основе и фенольном связующем | Стеклотекстолит на эпоксидном связующем |

| Плотность без фольги,  | 1300…1400 | 1300…1500 | 1600…1900 |

| Относительная диэлектрическая проницаемость на частоте 1 кГц | 4,6…6 | 4,6…6 | 5…6 |

| Тангенс угла диэлектрических потерь на частоте  | 0,008…0,02 | 0,03…0,04 | 0,005…0,02 |

| Объемное удельное сопротивление,  |  |  |  |

| Диапазон рабочих температур,  | -60…+90 | -60…+70 | -60…+150 |

| Коэффициент теплопроводности,  | 0,25…0,3 | 0,23…0,34 | 0,34…0,74 |

| ТКЛР,  | 22 | 22 | 8…9 |

| Влагопоглощение, % | 0,75…2,6 | 0,35 – 2,0 | 0,2…1,5 |

Стеклотекстолит представляет собой слоистый пластик, состоящий из стеклоткани, пропитанной модифицированной фенолоформальдегидной смолой. Листовой стеклотекстолит поддается всем видам механической обработки, также склеиванию.

Из табл. 2.1 и 2.2 видно, что преимущественным материалом является стеклотекстолит, поэтому в качестве материала платы выбран: стеклотекстолит (1,5 мм) двусторонний СТФ-2-35-1,0 (ТУ 16-503.161-83) с металлизацией толщиной 18 мкм;

2.7. Правила установки микросхем

Под компоновкой ИС следует понимать их взаимную ориентацию в рабочей зоне печатной платы ячейки. Как уже отмечалось, компоновка ИС может осуществляться как с одной стороны печатной платы, так и с двух. Важную роль при компоновке ИС на печатной плате ячейки играет способ установки (при выборе способа установки на печатную платы ячейки был использован ОСТ92-9389-80), который должен обеспечивать: надежное механическое крепление и электрическое соединение выводов с контактными площадками печатной платы ячейки; возможность автоматизации и механизации сборки ячейки; возможность обеспечения демонтажа ИС в процессе изготовления и настройки ячейки.

В зависимости от конструктивного исполнения корпуса ИС они могут устанавливаться на печатную плату ячейки с формовкой выводов по ОСТ92-9388-80. Формовка выводов производится для увеличения расстояния между выводами, фиксации расстояния от корпуса до печатной платы, совмещения выводов с узлами координатной сетки печатной платы и обеспечения плотного прилегания плоского вывода к контактным площадкам при его электрическом присоединении. Поэтому необходимость введения дополнительных креплений может повлиять на установочную высоту элементов и соответственно на выбор варианта их компоновки. Таким же образом увеличение установочных размеров компонентов и в конечном итоге увеличение высоты ячейки может происходить при введении конструкцию теплоотводящих шин.

Микросхемы в однотипных конструкциях на печатных платах ячейки, как правило, располагаются рядами. При наличии нескольких типов корпусов их желательно компоновать группами, включающими в себя только один тип корпуса. Это позволяет применять механизированные и автоматизированные методы сборки ячеек.

Установка и крепление ИС должны обеспечивать свободный доступ к любой из них и возможность замены. Шаг установки кратен основному шагу координатной сетки печатной платы.

2.8. Выбор типоразмера печатной платы

Важным этапом в проектировании модулей первого уровня является выбор их типоразмеров. Известно, что он, прежде всего, определяется тактико-техническими требованиями на аппаратуру, которые задают основные условия эксплуатации и габариты изделия. Однако, в свою очередь, выбор метода изготовления печатных плат и технологическое оборудование их производства накладывают свои ограничения на типоразмеры печатных плат, что в конечном итоге ставит перед разработчиком очень сложную задачу. Поэтому для упрощения этой задачи разработана и широко применяется нормативно-техническая документация, регламентирующая типоразмеры печатных плат, например ГОСТ 10317-79 и ОСТ4ГО.410.224-84. Кроме того, использование ее способствует унификации типоразмеров печатных плат и конструкций ячеек.

2.9. Проектирование трассировки ПП с помощью системы

автоматизированного проектирования печатных плат P-CAD

Для трассировки печатных платы БИ была использована система автоматизированного проектирования печатных плат P-CAD.

Система P-CAD предназначена для проектирования многослойных печатных плат вычислительных и радиоэлектронных устройств. В состав P-CAD входят четыре основных модуля – P-CAD Schematic, P-CAD PSB, P-CAD Library Executive, P-CAD Autorouters и ряд других вспомогательных программ (см. рис. (2.5)).

P-CAD Schematic и P-CAD PCB графические редакторы принципиальных электрических схем и ПП соответственно. Редакторы имеют системы всплывающих меню в стиле Windows, а наиболее часто применяемым командам назначены пиктограммы.

Редактор P-CAD PCB может запускаться автономно и позволяет разместить модули на выбранном монтажно-коммутационном поле и проводить ручную, полуавтоматическую (интерактивную) и автоматическую трассировку проводников.

Если P-CAD PCB вызывается из редактора P-CAD Schematic, то автоматически генерируется список соединений схемы (netlist) и на поле ПП переносятся изображения корпусов компонентов с указанием линий электрических соединений между их выводами (происходит упаковка схемы на печатную плату). Затем вычерчивается контур ПП, на нем размещаются компоненты и, наконец, производится трассировка проводников.

Рис.2.5. Структура системы проектирования P-CAD.

Модуль P-CAD Library Executive – осуществляет упаковку вентилей компонента, ведение и контроль библиотек. Модуль имеет средства просмотра библиотечных файлов, поиска компонентов, символов и корпусов компонентов по всем возможным атрибутам. Библиотеки P-CAD содержат как графическую информацию о символах и типовых корпусах компонентов, так и текстовую информацию (число секций в корпусе компонента, номера и имена выводов, коды логической эквивалентности выводов и т.д.).

Программа Library Executive имеет встроенные модули: Symbol Editor для создания и редактирования символов компонентов и Pattern Editor для создания и редактирования посадочного места и корпуса компонента.

В системе проектирования P-CAD трассировку можно разделить на два вида: автоматическую и ручную трассировки. В систему P-CAD входят четыре программы автоматической трассировки – Quick Route используется для трассировки несложных плат, содержащих небольшое число компонентов; PRO Route 2/4 трассирует однослойные и двухслойные платы без ограничения числа выводов или четырехслойные платы с числом выводов компонентов до 4000; PRO Route и P-CAD Shape-Based Router трассируют платы, имеющие до 30 слоев без указанных ограничений. Также можно установить дополнительно к P-CAD еще один автотрассировщик SPECCTRA – программа ручного, полуавтоматического и автоматического размещения компонентов и трассировки проводников. Трассирует ПП большой сложности с числом слоев до 256. В программе используется так называемая бессеточная технология трассировки. За счет этого повышается эффективность трассировки ПП с высокой плотностью размещения компонентов, а также обеспечивается трассировка одной и той же цепи трассами различной ширины. Трассировщик имеет модуль AutoPlace, предназначенный для автоматического размещения компонентов на ПП. Вызов программы производится автономно из среды Windows или из программы P-CAD РСВ. На сегодняшний день SPECCTRA является наиболее “продвинутым” автотрассировщиком печатных плат и используется при проектировании сложных печатных плат. В разрабатываемом проекте использовался автотрассировщик SPECCTRA.

Алгоритм проектирования топологии платы.

Перед началом трассировки необходимо было на основе электрической принципиальной схемы сгенерировать список цепей элементов схемы (netlist), а также был создан файл, содержащий знакоместа компонентов, вручную размещенные в монтажно-коммутационном поле печатной платы, с обозначенными связями между ними, соответствующими электрической схеме (т.е. электрическая схема была упакована на печатную плату).

Затем были установлены зазоры для всех слоев коммутационной платы.

Проектируемая плата имеет 2 сигнальных слоя: Top (верхняя сторона платы) и Bottom (нижняя сторона платы).

Автотрассировщик SPECCTRA использует алгоритмы, реализуемые за несколько проходов трассировки. В автоматическом режиме система перед началом трассировки выполняет анализ печатной платы, подбирая подходящую стратегию для трассировки. На первом проходе выполняется соединение абсолютно всех проводников без обращения внимания на возможные конфликты, заключающиеся в пересечении проводников даже на одном слое и нарушении зазоров.

На каждом последующем проходе автотрассировщик пытается уменьшить количество конфликтов, разрывая и прокладывая вновь связи (метод Rip-up-and-retry) и проталкивая проводники, раздвигая соседние (метод Push-and-shove). Информация о конфликтах на текущем проходе трассировки используется для "обучения" изменения весовых коэффициентов (штрафов) так, чтобы путем изменения стратегии уменьшить количество конфликтов на следующем проходе.

Несмотря на все преимущества автотрассировщика SPECCTRA, автоматическая трассировка является неидеальной. В данном случае после разводки остались неразведенными некоторые цепи и обнаружились места с усложненой коммутацией, которые не всегда оправданы и требуют ручной корректировки.

Таким образом, в завершение работы были устранены места неоптимальной разводки и в интерактивном режиме проведены вручную неразведенные связи.

2.10. Оценка надежности ячейки

Надежность – свойство электронной аппаратуры (ЭА) выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, при соблюдении режимов эксплуатации, правил технического обслуживания, хранения и транспортирования.

Случайное событие, приводящее к полной или частичной утрате работоспособности ЭА, называется отказом.

Отказы по характеру изменения параметров аппаратуры до момента их возникновения подразделяют на внезапные (катастрофические) и постепенные. Постепенные отказы характеризуются временным изменением одного или нескольких параметров, внезапные – скачкообразно изменяющимися. По повторяемости возникновения отказы бывают одноразовые (сбои) и перемежающиеся. Сбой – однократно возникающий самоутрясающийся отказ, переперемежающийся – многократно возникающий сбой одного и того же характера.

По причине возникновения отказы делятся на устойчивые и самоустраняющиеся. Устойчивый отказ устраняется заменой отказавшего элемента (модуля), а самоустраняющийся исчезает сам, но может повториться. Самоустраняющийся отказ может проявиться в виде сбоя или в форме перемежающегося отказа.

Возникновение отказов происходит как из-за внутренних свойств аппаратуры, так и из-за внешних воздействий и носит случайный характер. Для количественной оценки отказов используют вероятностные методы.

Безотказность – способность ЭА непрерывно сохранять заданные функции в течении установленного в технической документации времени – характеризуется вероятностью безотказной работы

, интенсивностью отказов

, интенсивностью отказов  , средней наработкой на отказ (продолжительность работы изделия до появления отказа)

, средней наработкой на отказ (продолжительность работы изделия до появления отказа)  .

.Для расчета ячейки исходными данными являются число компонентов в ячейке n, интенсивность отказа компонентов

. Таким образом, вероятность безотказной работы ячейки определится по формуле:

. Таким образом, вероятность безотказной работы ячейки определится по формуле: ,

, где

– вероятность безотказной работы i-ого компонента.

– вероятность безотказной работы i-ого компонента.Так как

, предыдущее выражение запишем в виде

, предыдущее выражение запишем в виде ,

,где

- интенсивность отказа i-ого компонента.

- интенсивность отказа i-ого компонента.При ориентировочных оценках надежности условия эксплуатации учитываются с помощью поправочных коэффициентов

:

: ,

,где

- интенсивность отказов компонента в лабораторных условиях работы.

- интенсивность отказов компонента в лабораторных условиях работы.Поправочный коэффициент

характеризует то, что при эксплуатации ячейки в реальных условиях отказов в ней может быть гораздо больше, чем при лабораторных условиях. Коэффициент

характеризует то, что при эксплуатации ячейки в реальных условиях отказов в ней может быть гораздо больше, чем при лабораторных условиях. Коэффициент  учитывает воздействие на ячейку механических факторов (вибраций, ускорений),

учитывает воздействие на ячейку механических факторов (вибраций, ускорений),  − климатических (температуры, влажности),

− климатических (температуры, влажности),  − условия работы при пониженном давлении. Исходные данные сведены в табл. 2.3.

− условия работы при пониженном давлении. Исходные данные сведены в табл. 2.3.Таблица 2.3

Значения интенсивностей отказов компонентов базовой платы

| Наименование компонента | Количество, шт. |  ∙10-6 1/час ∙10-6 1/час |

| Плата печатная | 1 | 0,7 |

| Резисторы керамические | 10 | 0,016 |

| Конденсаторы танталовые | 3 | 0,6 |

| Конденсаторы керамические | 4 | 0,15 |

| Соединения пайкой | 136 | 0,02 |

| ИС | 2 | 0,02 |

| Диоды | 1 | 0,2 |

| Кварцевый резонатор | 1 | 0,5 |

Расчеты проводились с привлечением программного обеспечения.

Получено:

= 6,72

= 6,72 10-6 1/час, ТБР ≈ 148800 часов.

10-6 1/час, ТБР ≈ 148800 часов.2.11. Расчет токопотребления схемы

В конструкторском разделе была поставлена задача расчета общего токопотребления. Известно токопотребление каждого компонента. Ссылаясь на данные производителей компонентов получаем токопотребление каждого из них:

AT90S2313 – 2,8 mA;

ADXL202 – 0,6 mA;

Из данных схемы электрической принципиальной получаем общее токопотребление схемы:

Iобщ = 2,8 + 0,6 = 3,4 mA.

2.12. Выводы

В данном разделе дипломного проекта было сделано следующее:

- проведен анализ технического задания на разработку конструкции ячейки;

- рассмотрено обоснование выбора навесных компонентов;

- выбран материал и толщина ПП;

- спроектирована трассировка разводки ПП;

- спроектирован сборочный чертёж;

- оценена надежность ячейки;

- проведен расчет токопотребления ячейки.

Полученные результаты удовлетворяют техническому заданию.