Методика выполнения расчета гидропривода путевых машин конструкции путевых машин для специальности 190605 Техническая эксплуатация подъёмно-транспортных, строительных,

| Вид материала | Реферат |

- Курс лекций для студентов по специальности I 37. 02. 03 «Техническая эксплуатация погрузочно-разгрузочных,, 2035.27kb.

- Учебный план на 2010 2011 учебный год специальность 190605. 51 «Техническая эксплуатация, 72.92kb.

- 3. Требования к минимуму содержания основной профессиональной образовательной программы, 235.18kb.

- Задания областной студенческой олимпиады среди студентов образовательных учреждений, 207.42kb.

- Перечень вступительных испытаний на заочное отделение, 25.4kb.

- Положение об организации и проведении областной студенческой олимпиады среди студентов, 67.21kb.

- Федеральное агентство железнодорожного транспорта федеральное государственное бюджетное, 89.56kb.

- Прием и выпуск в учебное заведение, 806.72kb.

- «Эксплуатация и ремонт подъемно-транспортных машин и оборудования» специальность 190605, 17.04kb.

- Государственный образовательный стандарт среднего профессионального образования, 1560.35kb.

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ТИХОРЕЦКИЙ ТЕХНИКУМ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

МЕТОДИКА

выполнения расчета гидропривода путевых машин

КОНСТРУКЦИИ ПУТЕВЫХ МАШИН

для специальности

190605 Техническая эксплуатация подъёмно-транспортных,

строительных, дорожных машин и оборудования (по отраслям)

для студентов очной и заочной формы обучения

базовый уровень среднего профессионального образования

Тихорецк

2005

Одобрено: Составлена в соответствии с

Предметной (цикловой) комиссией Государственными требованиями к

Спец. дисциплин минимуму содержания и уровню

Протокол №1 от«31»августа 2005 г. подготовки выпускника по специальности

Председатель ЦК №8 Зам. директора по учебной работе

________________О.В. Сафронова ________________Н.А. Стебенькова

Автор

Преподаватель Тихорецкого техникума

железнодорожного транспорта Кравникова А.П.

Рецензенты

Заведующий отделом СКО ЦКБ Путьмаш Доброскокин В.Н.

Преподаватель Тихорецкого техникума

железнодорожного транспорта Сафронова О.В.

Содержание

Введение

1. Общие требования к составлению гидравлических схем

2. Основные параметры объемных гидроприводов

3. Рабочие жидкости гидроприводов

4. Определение основных параметров объемного гидропривода

4.1 Исходные данные для расчета гидропривода

4.2 Силовой расчет рабочего оборудования

4.3 Выбор основных параметров гидропривода

5 Расчет основных параметров объемного гидропривода на ЭВМ

5.2 Цель и задачи применения ЭВМ

5.3 Методика использования программы

5.4 Текст программы

5.5 Выполнение расчетов на ЭВМ

6 Приложения

6.2 Принципиальная гидравлическая схема

6.3 Программа расчета гидропривода на ЭВМ

Литература

ВВЕДЕНИЕ

Гидравлический привод, или гидропривод, получил широкое применение на строительных и дорожных машинах. В последнее время он используется на путевых машинах для приводов рабочего оборудования и механизмов передвижения. Этому способствовали преимущества гидропривода по сравнению с механическим, электро- и пневмоприводами, основными из которых являются: высокая компактность при небольших массе и габаритных размерах гидрооборудования; плавность и равномерность движения рабочих органов; возможность получения больших передаточных чисел; бесступенчатое регулирование скоростей в широком диапазоне; удобство и простота управления; легкость преобразования вращательного движения в возвратно-поступательное и возвратно-поворотное; малый момент инерции и высокий КПД.

Гидропривод вытесняет пневмо- и электроприводы и становится основным на новых путевых машинах, выпускаемых за рубежом и отечественной промышленностью. Применение его позволяет создать высокопроизводительные прогрессивные конструкции современных машин, расширить их производственные мощности, автоматизировать производственные процессы.

Широкое применение гидрофицированных строительных и путевых машин требует улучшения подготовки специалистов путевого хозяйства, занимающихся эксплуатацией и ремонтом машин и механизмов. Глубокое изучение гидропривода, выполнение практических работ и разделов дипломного проектирования способствуют решению этой задачи. При выполнении практических работ и конструктивной части дипломных проектов студенты, закрепляя теоретический материал, изучают принципиальные гидравлические схемы путевых машин, конструкции гидрооборудования, проводят расчет и выбор основных параметров гидроприводов. Поэтому возникла необходимость в разработке методических указаний, содержащих основные сведения по выбору и расчету параметров гидропривода путевых машин. Расчеты целесообразно выполнять на ЭВМ. С этой целью разработана программа расчета основных параметров на ЭВМ, блок-схема которой рассматривается в данных методических указаниях.

- Общие требования к составлению гидравлических схем

При проектировании гидравлических приводов наиболее часто используется три типа схем: структурная, принципиальная и соединений. В учебном проектировании рекомендуется приводить принципиальную гидравлическую схему машины или механизма. Принципиальная гидросхема служит основой для расчетов гидропривода, разработки схем соединений, а также для изучения принципа действия машины, ее ремонта, наладки и регулировки.

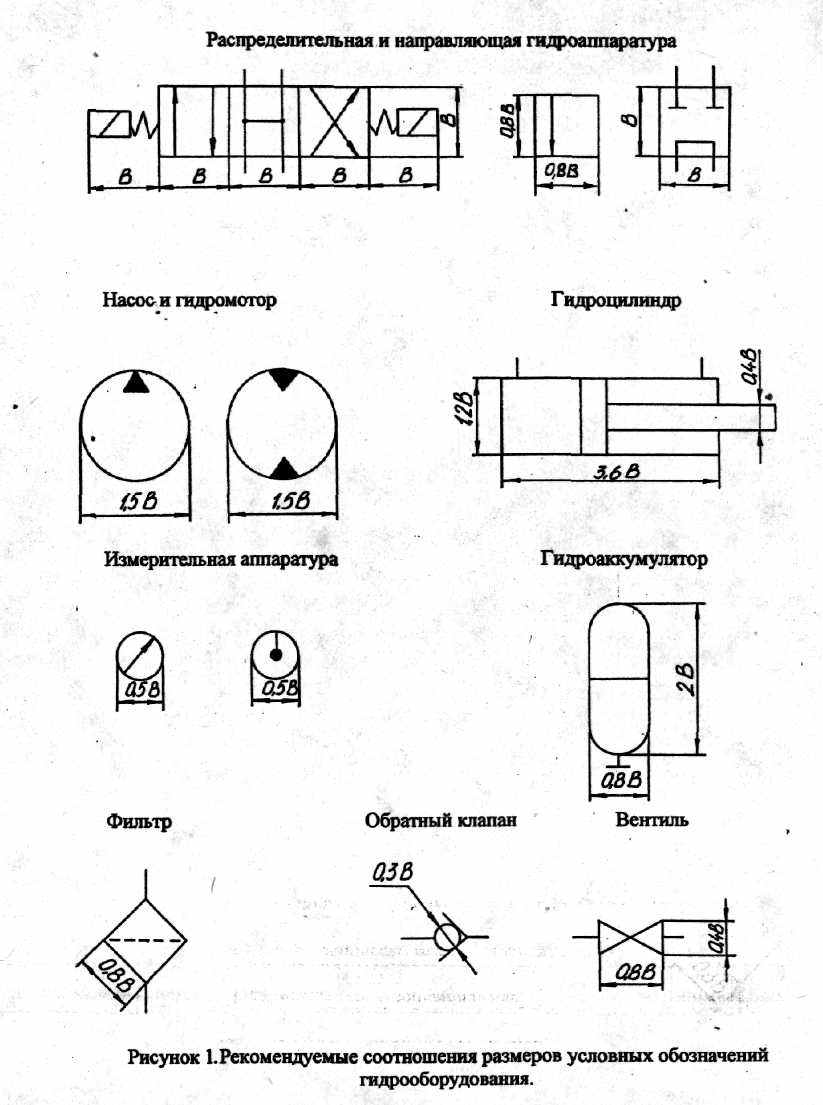

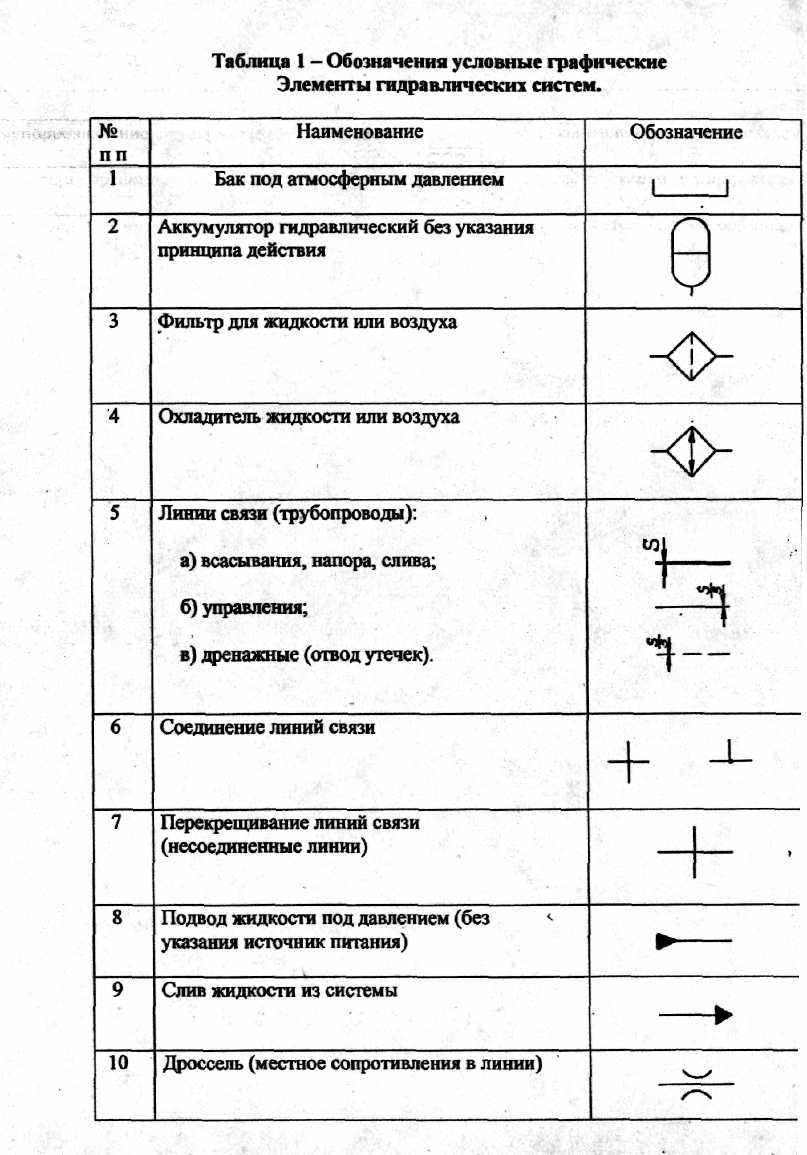

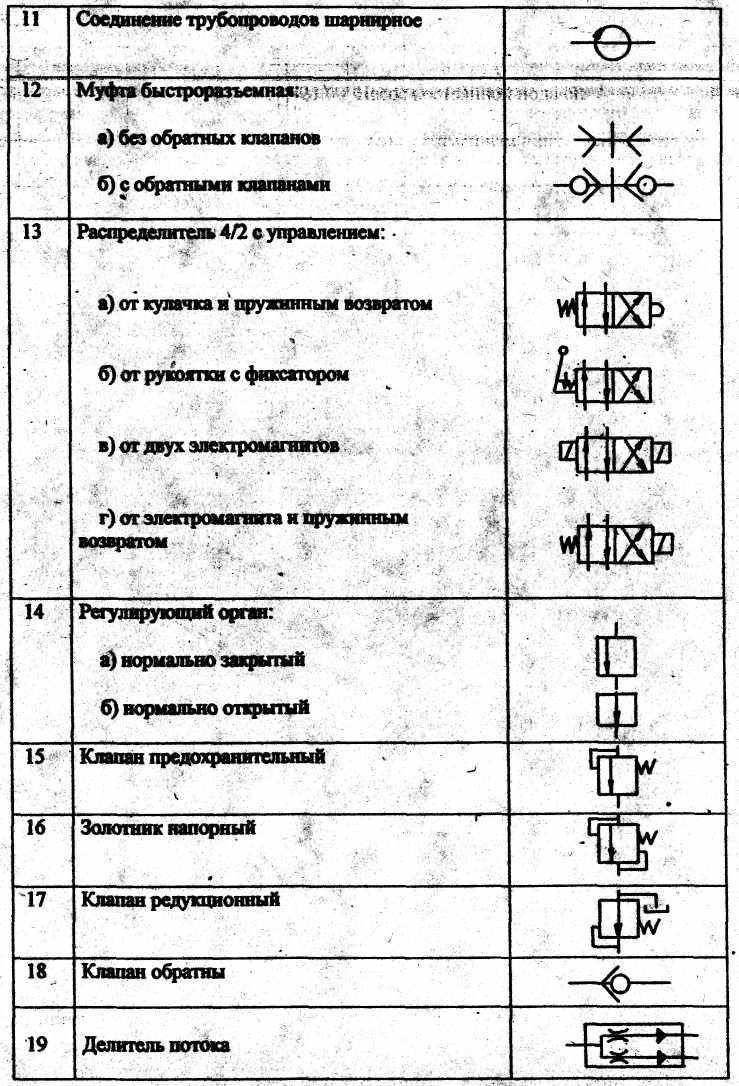

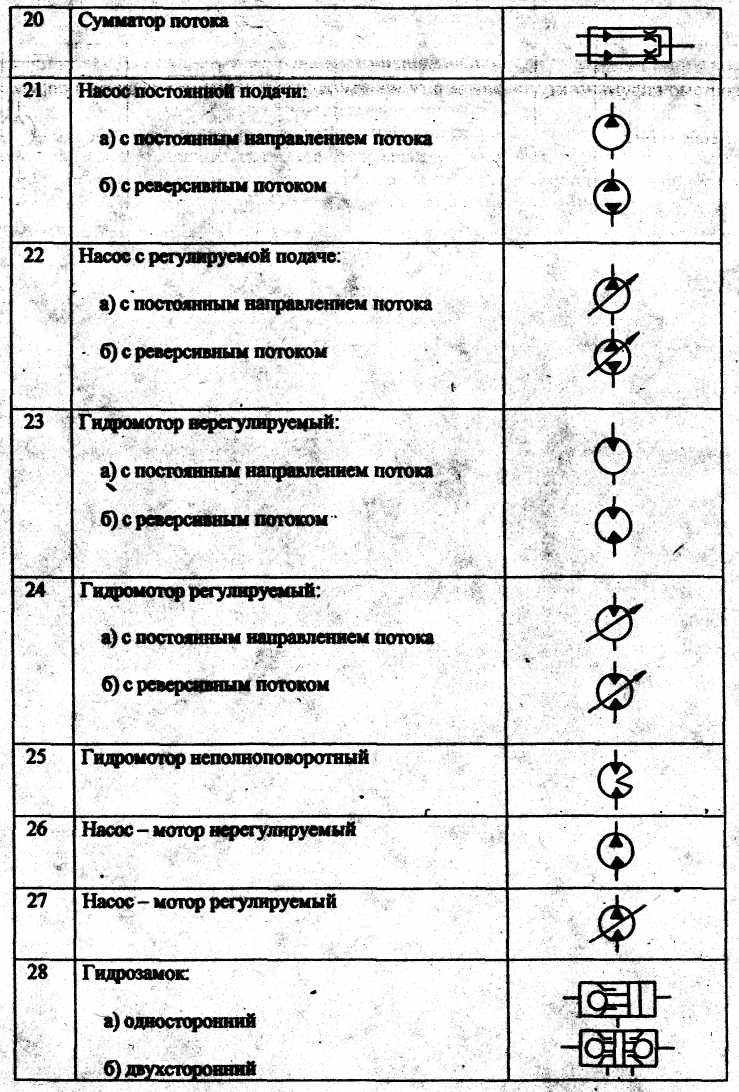

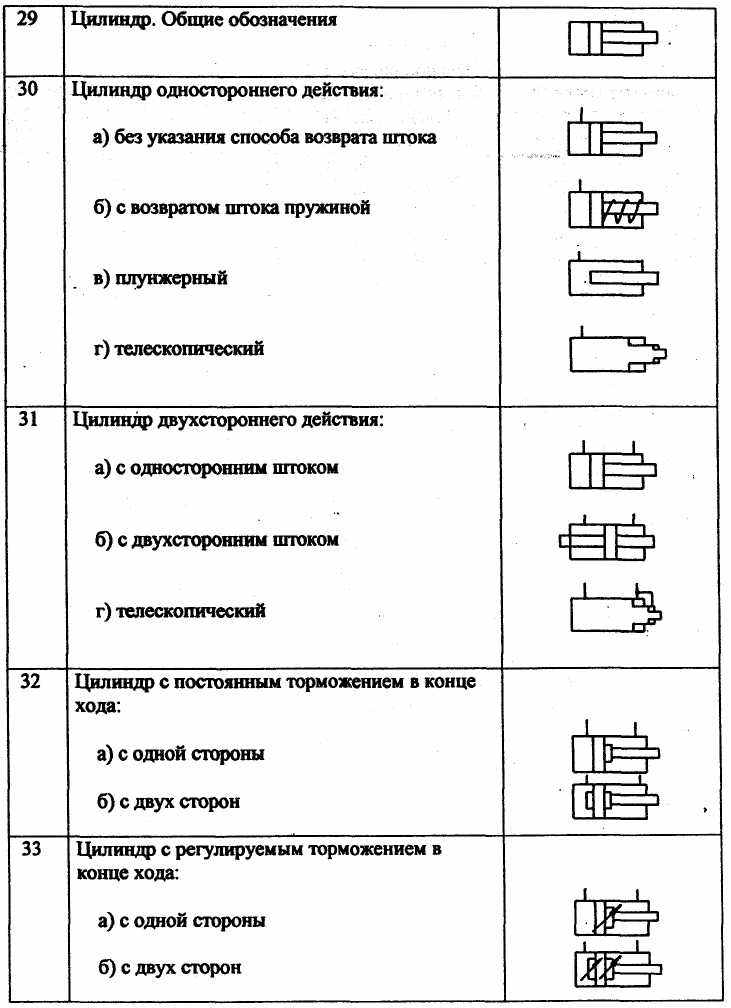

Гидравлические схемы на чертежах следует изображать символически. Преимущества символического изображения* универсальности исполнения и простоте вычерчивания элементов. Символическое обозначения гидрооборудования в схемах регламентировано ГОСТ 2.780 - 2.782-84. Условные графические обозначения основных элементов гидропривода приведены в таблице 1.

На чертежах схема приводится без масштаба. Рекомендуемые соотношения размеров для обозначения гидрооборудования на схемах приведены на рисунке 1. Силовые гидролинии (всасывания, напора, слива) на чертежах должны быть в три раза толще дренажных и линий управления. Расстояние между соседними параллельными линиями - не менее 3 мм. На принципиальной гидравлической схеме допускается изображать некоторые элементы электрической или кинематической схемы, непосредственно влияющие на работу гидропривода.

На принципиальной гидравлической схеме все элементы гидропривода обозначаются соответствующими позициями, по которым заполняется спецификация. Над основной надписью или на свободном поле схемы рекомендуется указывать техническую характеристику гидропривода машины.

Основная надпись на чертеже выполняется по форме 1 ГОСТ 2.104-68, спецификация по ГОСТ 2.108-68.

Обозначение чертежа в общем случае составляется из индекса проекта, индекса машины, номера совокупности сборочных единиц (группы), номера детали и шифра документа. Согласно ГОСТ 2.102-68 и ГОСТ 2. 701-84 устанавливаются следующие шифры конструкторских документов:

ВО - чертеж общего вида

СБ - сборочный чертеж

ПЗ - пояснительная записка

РР - расчеты для схем:

К - кинематическая

Э - электрическая

Г — гидравлическая

С – комбинированная

№ Наименование Обозначение

1 Бак под атмосферным давление

2 Аккумулятор гидравлический без указания принципа действия

3 Фильтр для жидкости или воздуха

4 Охладитель жидкости или воздуха

5 Линии связи (трубопроводы): а) всасывания, напора, слива;

б) управления;

в) дренажные (отвод утечек) .

6 Соединение линий связи

7 Перекрещивание линий связи (несоединенные линии)

8 Подвод жидкости под давлением (без указания источник питания)

9 Слив жидкости из системы

10 Дроссель (местное сопротивления в линии)

: : ..

Типы схем обозначаются цифрами:

1 - структурная

2 - функциональная 3-принципиальная

4 - соединений

5 - подключения 6-общая

7-расположения

Таким образом, при обозначении чертежа принципиальной гидравлической схемы следует указывать шифр ГЗ, чертежа функциональной схемы Г2 и т.п.

Пример технической характеристики гидропривода приведен в таблице 2, принципиальной гидравлической схемы - в приложении А.

Таблица 2-Техническая характеристика гидропривода машины

-

Наименование

Кол-во

Марка

1. Насос

1

210.16

2. Распределитель

2

Р20.160

3. Гидромотор

2

210.25

4. Гидроцилиндр

2

1.1.100X50

S. Фильтр

3

1.2.32-40

6. Рабочая жидкость:

летом

МГ-30

зимой

ВМГЗ

7. Емкость гидробака, л

250

8. Номинальное давление, Мпа

16

9. Число оборотов насоса, об/мин

2400

10.Подача насоса, л/мин

63

11. Диаметр трубопроводов, мм:

всасывающий

1

40

напорного

1

20

сливного

1

25

2 Основные параметры объемных гидроприводов

Основными параметрами объемных гидроприводов являются номинальные давление, рабочий объем, частота вращения, расход жидкости, условный проход и вместительность.

При расчете и проектировании гидроприводов машин и механизмов основные параметры гидравлического привода, геометрические и присоединительные размеры гидрооборудования принимают в соответствии со стандартами, регламентирующими их значения. Ниже приведены стандартизованные значения основных параметров объемных гидроприводов, которые наиболее часто используются в дорожных и строительных машинах.

Номинальным давлением Рном называют наибольшее избыточное давление, при котором оборудование должно работать в течение установленного срока службы с сохранением параметров в пределах установленных норм. Номинальные давления (ГОСТ 12445-80) выбирают из следующего ряда (МПа): 2.5; 4.3; 6.3; 10; 12.5; 16; 20; 25.

Номинальный рабочий объем Vo, основной параметр объемных насосов и гидромоторов (ГОСТ 13824-80) принимают (см3): 2,5; 3.2; 4; 5; 6.3; 8; 10; 12.5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200.

Номинальная частота вращения ном характеризует наибольшую частоту вращения, при которой гидромашина должна работать в течение установленного срока службы.

Значения nном (ГОСТ 12446-80) выбирают (об/мин): 15; 24; 37.8; 60; 75; 96; 120; 150; 192; 240; 300; 378; 480; 600; 750; 960; 1200; 1500; 1920.

Для насосов с приводом от электродвигателей допускается применять значения номинальной частоты вращения соответствующих электродвигателей.

Номинальным расходом Qhom гидролинии и гидроаппаратов называется расход рабочей жидкости с определенной вязкостью при установленном перепаде давления. Номинальный расход (ГОСТ 13825-80) выбирают (л/мин):

2.5; 3.2; 4; 5; 6.3; 8; 10; 12.5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200.

Условным проходом Ду называют округленный до ближайшего значения из установленного ряда диаметр круга, площадь которого равна площади характерного проходного сечения канала гидравлического устройства или площади проходного сечения присоединенного трубопровода. Условные проходы (ГОСТ 16516-80) выбирают (мм): 1; 1.6; 2; 2.5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 100; 125; 160; 200; 250.

Номинальной вместимостью кондиционеров рабочей жидкости (гидробаков, гидроаккумуляторов, теплообменников и очистителей) называют наибольший объем жидкости, занимающий рабочую полость в процессе эксплуатации. Номинальную вместимость (ГОСТ 12448-80) выбирают из ряда размеров (дм3): 1.6; 2.5; 4; 6.3; 10; 16; 25; 40; 63; 100; 125; 160; 200; 250; 320; 400; 500; 630; 800; 1000; 1250; 1600; 2000; 2500.

3 Рабочие жидкости гидроприводов

Рабочие жидкости предназначены для передачи энергии от насоса по трубопроводам к гидродвигателям. Кроме того они обеспечивают смазку поверхностей трения, защиту деталей гидрооборудования от коррозии, отвод тепла и удаление продуктов износа из зон трения. Рабочие жидкости гидропроводов должны иметь высокий индекс вязкости, обладать хорошей смазывающей способностью, а также физической, механической и химической стабильностью при хранении и длительной эксплуатации.

В гидроприводах применяют рабочие жидкости на нефтяной основе, водо-масляные эмульсии, смеси и синтетические жидкости. В гидросистемах строительных и путевых машин применяются рабочие жидкости на нефтяной основе с различными присадками, улучшающими их эксплуатационные свойства.

Недостаток специальных рабочих жидкостей на нефтяной основе, их высокая стоимость приводит к необходимости применения в гидроприводах машин товарных минеральных масел, которые не в полной мере отвечают предъявляемым к ним требованиям. Краткая характеристика наиболее распространенных рабочих жидкостей на нефтяной основе, применяемых в гидроприводах машин, приведена в таблице 3.

Для гидроприводов самоходных машин марку масла выбирают в зависимости от диапазона температур, давления в гидросистеме, скорости движения выходных звеньев гидродвигателей, климатических условий эксплуатации гидропривода, продолжительности работы гидропривода в течение суток, совместимости рабочей жидкости конструкционным материалом и материалом уплотнений, стоимости жидкости.

Рабочую жидкость выбирают также с учетом типа насосов, режима эксплуатации. Предельная минимальная вязкость (1 10 *м2/с) для различных типов насосов составляет: для шестеренных 16...18; для пластичных 10... 12; для аксиально поршневых 6...8.

Таблица 3. - Характеристика рабочей жидкостей на нефтяной основе, применяемых в гидросистемах машин

| Марки рабочих жидкостей. | Вязкость кинематическая, мм2/спри50°С | Температура, "С | Диапазон рекомендуемых температур,'С | Плотность, кг/м3 | ||

| застыва- ния | вспыш- ки | |||||

| АМГ-10 | 10 | -70 | 92 | -50...+60 | 850 | |

| ГМ-50И | 7,7 | -60 | 98 | -55...+5O | 850 | |

| ВМГЗ | 10 | -60 | 135 | -50...+50 | 865 | |

| МГ-20 | 17-23 | -40 | 180 | -20...+80 | 885 | |

| МГ-ЗО | 27-33 | -35 | 190 | +10...+60 | 885 | |

| ИРГ-18 | 16-20,5 | -8 | 170 | +10...+80 | 880 | |

| Р | 12-14 | -45 | 163 | -25...+60 | 890 | |

| Веретенное АУ | 13 | -45 | 163 | -30...+60 | 886-8% | |

| Индустриальные: | ||||||

| И-12 | 12 | -30 | 165 | -20...+Ы) | 876-891 | |

| И-20 | 20 | -20 | 170 | -5...+90 | 881-910 | |

| И-30 | 30 | -15 | 180 | +5...+60 | 886-916 | |

| И-45 | 45 | -10 | 190 | +5...+60 | 888-920 | |

| Турбинные: | | | | | | |

| ТП-22 | 20-23 | -15 | 180 | +5...+50 | 901 | |

| ТП-30 | 28-32 | -10 | 180 | +10...+50 | 901 | |

| Минеральные: | ||||||

| МС-20 | 20 | -18 | 225 | - | 895 | |

| МС-30 | 30 | -14 | 230 | — | 905 | |

Таблица 4-Режим работы гидропривода

| Режимработы гидропривода | Коэффициент Использования номи- нального давления | Коэффициент продолжительности работы под давлением | Число включений |

| Легкий | Менее 0,2 | 0,1 ...0,3 | До 100 |

| Средний | 0Д..0.4 | О.З...О.5 | 100...200 |

| Тяжелый | 0.5...0.7 | -, 0.5...0.8 | 200...400 |

| Весьма тяжелый | Более 0,7 | 0.8...0.9 | 400...800 |

Граничные температуры окружающего воздуха необходимы дли выбора рабочей жидкости и гидроагрегатов. Граничные температуры принимаются для районов Сибири от-50 до+ 35'С, для средней полосы России от-35 до +40*С, южные районы страны -25...+50*С. Характеристики рабочих •* жидкостей приведены в таблице 3.

Важную роль в повышении качества гидроприводов и их составных элементов имеют стандартизация и унификация. Государственные и отраслевые стандарты регламентируют основные параметры гидроприводов, геометрические размеры. Основные стандартизованных значения параметров гидросистем приведены в разделе 2.

4.2. Силовой расчет рабочего оборудования

При силовом расчете рабочего оборудования по рабочего оборудования и полезным сопротивлениям, действующим на него, находят необходимое движущее усилие на штоке гидроцилиндра. Силовой расчет можно выполнять различными методами: аналитическим, графоаналитическим, графическим и другими.

При применении аналитического метода силового расчета, силы, действующие в механизме, определяются по формулам, которые получают из построенной расчетной схемы.

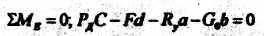

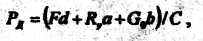

Для определение необходимого движущего усилия Р я на штоке

гидроцилиндра выглубления отвала бульдозера можно воспользоваться схемой, при веденной на рисунке 2. Уравнение моментов относительно точки Ё:

(1)

(1)откуда

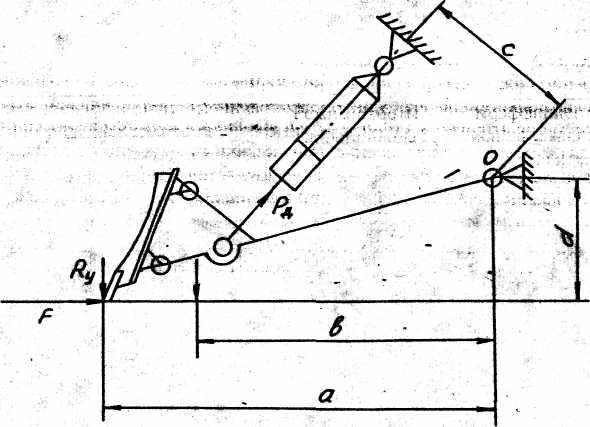

Рисунок 2 Схема для расчета механизма заглубления - выглубления от

вала бульдозера аналитическим методом.

где F — продольная сила сопротивления движению отвала для расчетного положения;

R - нормальная составляющая реакции грунта на ноже отвала;

Go — сила тяжести отвала и толкающих брусьев;

а, Ь, с, d - соответственно плечи действия сил Ro, Go, Рд и F. При заглублении отвала сила R меняет свой знак на обратный.

На рисунке 3 изображена схема для расчета необходимого движущего

усилия Рд на штоке гидроцилиндра механизма сдвиге пути путерихтовочной машины системы Балашенко.

4.3 Выбор основных параметров гидропривода

При определении размеров или выборе типоразмеров исполнительных гидродвигателей пользуется расчетными формулами, которые связывают конструктивные параметры гидродвигателя с его силовыми характеристиками и скоростью движения выходного звена - штока гидроцилиндра или вала гидромотора.. По известным усилиям или крутящему моменту можно определить размеры гидроцилиндра или выбрать типоразмер гидромотора.

Определение размеров гидроцилиндра и выбор параметров гидрооборудования рекомендуется проводить в следующей последовательности:

- определение диаметра штока;

- определение диаметра поршня;

- определение толщины стенки и крышки гидроцилиндра;

- определение расхода рабочей жидкости и подачи насосов;

- определение диаметра основных каналов распределителя;

- расчет и выбор диаметров трубопроводов;

- определение объема бака гидросистемы.

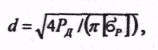

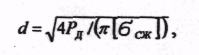

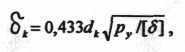

В гидроцилиндрах тянущего действия шток работает на растяжение, и его диаметр определяют по формуле

(6)

(6)где РЛ - движущее усилие на штоке гидроцилиндра, Н;

[6Г] - допускаемое напряжение на растяжение материала штока, Па.

В гидроцилиндрах толкающего действия шток работает на сжатие и его диаметр определяют

(7)

(7)где [сж ] - допускаемое напряжение на сжатие материала штока, Па.

По расчетным значениям принимают стандартизованные размеры (ГОСТ 12447-80) диаметров штока и внутренний диаметр цилиндра (мм). Размеры основного ряда предпочтительны для применения, а размеры 4...8 применимы только для штоков .

Основной ряд 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63;

80; 100; 125; 160; 200; 250; 320; 400.

Дополнительный ряд 14; 18; 22; 28; 36; 45; 56; 70; 90;

110; 140; 180; 220; 280; 360; 450.

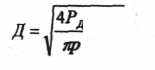

Внутренний диаметр гидроцилиндра (диаметр поршня) определяют:

- гидроцилиндров толкающего действия

(8)

(8)- гидроцилиндров тянущего действия

(9)

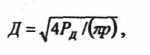

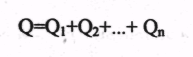

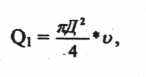

(9)где и - скорость штока, м/с; Д - диаметр цилиндра, м. Общий расход одновременно работающих цилиндров

(10)

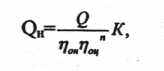

(10)Необходимая подача насоса (м3/с)

(11)

(11)где он - объёмный КПД насоса (»7он=0,85...0,98 в зависимости от типа);

оц- объёмный КПД гидроцилиндра (»7оц =0.95...0,98);

n - число одновременно работающих цилиндров;

К - коэффициент, учитывающий потери рабочей жидкости в элементах

гидросистемы (К=1,02).

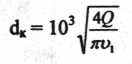

Диаметр основных каналов распределителя (мм)

(12)

(12)где Q - расход рабочей жидкости, проходящей через канал, м3/с;

υ1 - скорость движения жидкости, м/с (и=5...6 м/с).

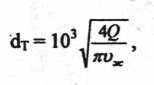

Внутренний диаметр трубопровода определяется на основе рекомендованных значений скорости потока рабочей жидкости.

Внутренний диаметр трубы определяют (мм)

(13)

(13)где υ ж - скорость потока жидкости, м/с.

В зависимости от назначения трубопровода и давления в гидросистеме скорость потока рабочей жидкости принимается:

- для всасывающего трубопровода -0,8... 1,4 м/с;

- для сливного трубопровода -1.4...2 м/с;

- для напорного трубопровода в зависимости от давления:

Р.Мпа 6,3 10 16 20 25 32

v, м/с 2,25 2,7 3,5 3,9 4,25 6,36

После расчёта диаметры каналов распределителя и трубопроводов

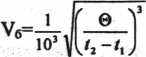

принимают в соответствии с ГОСТ 16 616-80 Объём V6(m3) бака гидросистемы определяют в зависимости от количества выделяемого тепла 0 (ккал/ч), температуры окружающей среды t1°C, допускаемой температуры нагрева t2°C.

где р - перепад давлений в гидроцилиндре, МПа

Р = Р1 – Р2 (14)

Pi - давление в нагнетательной полости гидроцилиндра, МПа; Р2-давление в сливной полости, р2=0,2...0,5 МПа; d - диаметр штока, мм.

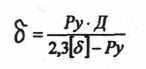

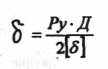

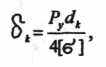

Толщину стенки тонкостенных гидроцилиндров, у которых соотношения наружного Дн и внутреннего Д диаметров Дц/Д < 1,2, определяют

(15)

(15)или по упрощенной формуле

(16)

(16)где Ру - условное давление, равное (1,2...1,3) р, МПа;

[ ] - допускаемое напряжение на растяжение, Па (для чугуна 2,5 107 Па, для высокопрочного чугуна 4 107Па, для стального литья (8...10) 107Па, для легированной стали(15... 18) 107Па).

К определённой по формулам толщине стенки цилиндра прибавляется припуск на обработку материала. Для Д=30...180 мм припуск принимают равным 0,5...1 мм.

Крышки цилиндров могут иметь плоскую или сферическую форму.

Толщину плоской крышки определяют по формуле

(17)

(17)Толщину сферической крышки определяют по формуле

(18)

(18)где 4 - внутренний диаметр крышки цилиндра. Расход рабочей жидкости в гидроцилиндре определяют (м3/с)

(19)

(19) (20)

(20)Количество выделяемого тепла

(21)

(21)где Nn - количество "потерянной" мощности, кВт; Кв — коэффициент использования по времени;

(22)

(22)Q - расход жидкости, л/мин;

Р - рабочее давление, Мпа;

- КПД механизма.

Объем бака согласовывается с ГОСТ 12448-80, наиболее распространены баки, имеющие форму параллелепипеда.

5 Расчёт основных параметров объёмного гидропривода на ЭВМ

5.1 Цель и задачи применения ЭВМ

Для выбора оптимальных параметров объёмного гидропривода необходимо учитывать при расчете большое количество факторов, это существенно повышает их трудоёмкость. В этих условиях целесообразно использовать ЭВМ, что позволяет значительно сократить время на выполнение двух и более вариантов расчёта.

Одновременно применение ЭВМ позволяет привить навыки алгоритмизации расчётных работ, закрепить навыки использования ЭВМ, повысить точность расчётов.

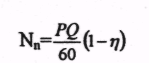

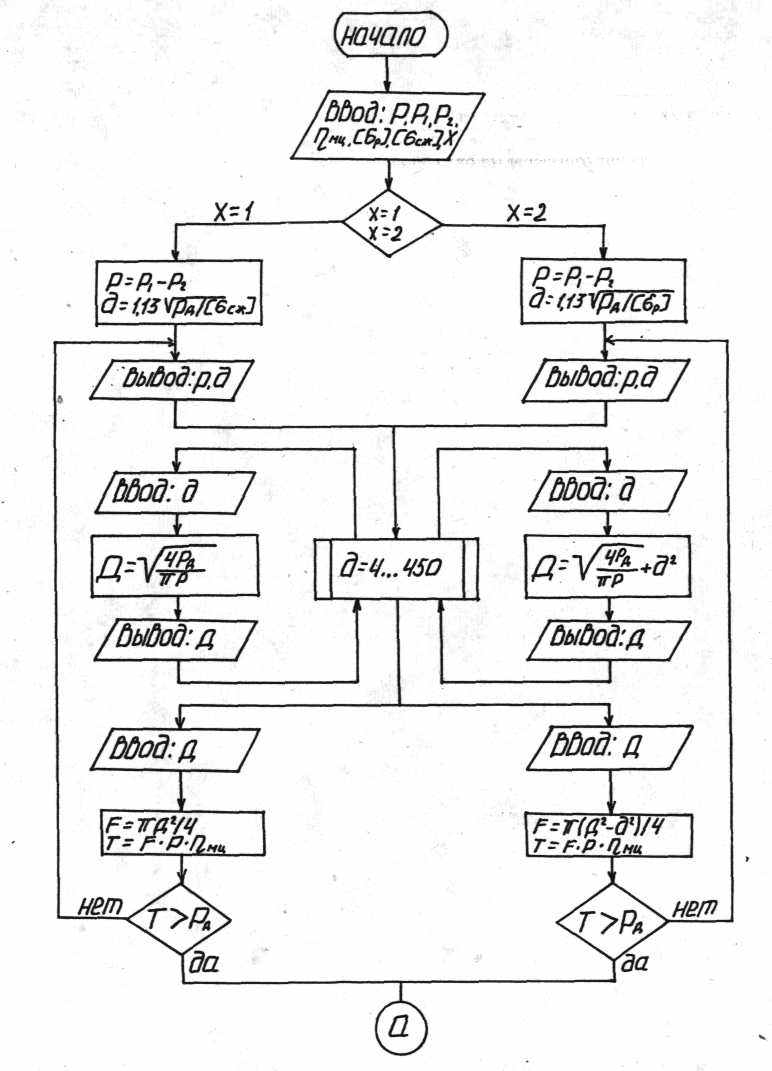

Для решения этих задач разработана программа расчета основных параметров объёмного гидропривода на ЭВМ. Блок-схема программы представлена на рисунке 6.

5.2 Методика использования программы

После получения задания на расчёт и проектирования гидравлического прибора, включающего принципиальную гидравлическую схему, назначение механизма и исходные данные, необходимо выполнить подготовительные работы.

Прежде всего составляют расчетную схему механизма и определяют

действующие усилия. В некоторых случаях величина усилий может быть принята по техническим характеристикам аналогичных механизмов путевых машин.

По схеме определяют длины плеч действующих усилий и составляют уравнение моментов, из которого определяют величину и направление движущего усилия Рд (см. раздел 4.2).

В гидроцилиндрах толкающего действия шток работает на сжатие, в гидроцилиндрах тянущего действия - на растяжение. Выбирают материалы для изготовления штоков, деталей гидроцилиндров и принимают дополнительные напряжения на сжатие [σ сж] и растяжение [σр]. Затем ЭВМ готовится к работе и вызывается программа расчёта, которой присвоено имя "RHIDROP". Программа создана для учебных целей и предназначена для выполнения проектного расчёта.

Расчет проводится в несколько этапов:

- ввод исходных данных и принятых значений [σ сж] > [σр];

- выбор варианта расчёта:

1 - шток работает на сжатие;

2 - шток работает на растяжение;

- расчет и выбор диаметра штока;

- расчёт и выбор диаметра поршня;

- расчёт толщины гильзы и передней крышки цилиндра

- определение расхода рабочей жидкости и подачи гидронасоса;

- определение диаметра условного прохода каналов распределителя и трубопровода.

5.3 Текст программы

Текст программы расчёта основных параметров объёмного гидропривода составлен на языке Бейсик и представлен в виде листинга ЭВМ в приложении Б.

Рисунок 4. Блок - схема расчета основных параметров объемного

гидропривода.

Окончание рисунка 4

5.4 Выполнение расчетов на ЭВМ

Для работы с программой студент готовит исходные данные своего задания и заносит их в таблицу 5, в которой приведены наименования необходимые для расчёта величин и параметров, указаны их обозначения в расчётах методических указаний и принятые в программе, а также единицы измерения. В таблицу вносят расчётные и принятые значения всех параметров.

Вызов и запуск программы проводятся по инструкции к ЭВМ. После ввода исходных данных и выбора варианта расчёта выполняется определение диаметра штока. Расчётное значение выводится на дисплей и оператор GOSUB обеспечивает обращение к подпрограмме и вывод на дисплей стандартных значений диаметров штока и поршня. Принятое значение d вводится в ЭВМ для дальнейших расчётов.

Аналогично выполняется определение внутреннего диаметра цилиндра, соответствующего диаметру поршня Д.

Затем рассчитывается усилие на штоке Т при принятых диаметрах штока и поршня и сравнивается с движущим усилием Рд. Если не соблюдается условие Т>РД оператор IF...THEN... обеспечивает повторение расчёта и выбора диаметров штока. При повторном расчёте необходимо принять большее значение диаметра поршня из стандартного ряда параметров d и Д.

При соблюдении условия Т>Рд, выполняются расчёты толщины передней крышки 8", и стенки гильзы гидроцилиндра 8" с учётом припуска на обработку. Расчётные значения округляются до целого числа и заносятся в таблицу 5.

Далее определяются расходы рабочей жидкости в гидроцилиндре, системе и подача насоса. Выбор коэффициентов и скорости движения штока проводится в соответствии с рекомендациями, изложенными в разделе 4.

Для определения диаметров условного прохода в каналах распределителя и трубопроводах задаются скоростью движения рабочей жидкости (см. раздел 4), а полученные расчётные значения d* и dr округляют до стандартных значений ГОСТ 16 516-80, наиболее употребительные из которых внесены в программу и выводятся на экран дисплея.

Результаты расчётов используются для проектирования гидроцилиндров, выбора элементов гидросистемы. На рисунке 4 приведены типовые конструкции гидроцилиндров.

Таблица 5 - Расчёт основных параметров объёмного гидропривода

| Наименование | Обозначение | Ед. измер. | Значения | |

| в расчет. | в прогр. | |||

| Усилие на штоке гидроцилиндра | | | | |

| Давление в нагнетательной полости | | | | |

| Давление в сливной магистрали | | | | |

| Механический КПД | | | | |

| гидроцилиндра | | | | |

| Допускаемое напряжение: | | | | |

| на растяжение материала штока | | | | |

| на сжатие материала штока | | | | |

| на растяжение материала цилиндра | | | | |

| Диаметр штока: | | | | |

| расчётный | | | | |

| принятый | | | | |

| Диаметр поршня: | | | | |

| расчётный | | | | |

| принятый | | | | |

| Толщина стенок гидроцилиндра | | | | |

| Толщина крышки гидроцилиндра | | | | |

| Скорость движения штока | | | | |

| Число одновременно работающих цилиндров | | | | |

| Коэффициент запаса | | | | |

| Объемный КПД насоса | | | | |

| Объёмный КПД гидроцилиндра | | | | |

| Расход жидкости в гидроцилиндре | | | | |

| Расход жидкости в системе | | | | |

| Необходимая подача насоса | | | | |

| Скорость движения жидкости: | | | | |

| в каналах распределителя | | | | |

| в коротких магистралях | | | | |

| во всасывающем трубопроводе | | | | |

| в сливных магистралях | | | | |

| Диаметр условного прохода | | | | |

| (расчётный/припетый): | | | | |

| каналов распределителя коротких магистралей | | | | |

| всасывающих трубопроводов | | | | |

| сливных трубопроводов | | | | |

Литература

1. Башмакова Е. С. и др. Программирование микроЭВМ на языке Бийск: Справочник. - М.; Радио и связь, 1991. - 240с.

2. Балла Т. М. Машиностроительная гидравлика. - М: Машиностроение, 1971.-671с.

3. Васильченко В. П. и др. Гидравлическое оборудование мобильных машин. Справочник. -М.: Машиностроение, 1983. - 301с.

4. Гоберион Л. А. Основы теории, расчета и проектирования строительных и дорожных машин. -М.: Машиностроение, 1988. -464с.

5. Каверзин С. В. Курсовое и дипломное проектирование по гидроприводу строительных и дорожных машин. Учебное пособие. -Красноярск. Изд. КГУ, 1984. -243с.

6. Лебедев Н. И. Объемный гидропривод машин лесной промышленности. М.: Лесная промышленность, 1986. - 293с.

7. Светозарова Г. И. и др. Практикум по программированию на языке Бейсик. - М.: Наука, 1988. - 360с.

8. Соломонов С. А. Путевые машины. - М.: Транспорт, 1985. - 375с.

9. Столбов Л. С. и др. Основы гидравлике и гидропривод станков. - М.: Машиностроение, 1988. - 255с.

10. Юшкин В. В. Основы расчета объемного гидропривода. - Минск,:

11. Васильева 3. И. Методические указанияпо оформлению пояснительной { записки и графических листов дипломного проекта. Красноярск, 1998.