Тепловые двигатели и нагнетатели

| Вид материала | Документы |

- Интегрированный урок «Тепловые двигатели» Цели урока, 28.56kb.

- Выбор рациональных параметров конструкции опор газотурбинных двигателей с межроторными, 218.67kb.

- Пособие по выполнению контрольных работ №1 и №2 Одобрено методической комиссией фбо, 1130.33kb.

- Учебник : С. В. Громов, Н. А. Родина 8 класс, 66.62kb.

- Совершенствование рабочего процесса дизеля с объемно-пленочным смесеобразованием при, 190.09kb.

- Конвертирование рабочего процесса транспортных двс на природный газ и водород 05. 04., 459.6kb.

- Урок по физике. 8 класс Тема: «Тепловые двигатели. Двигатель внутреннего сгорания», 113.91kb.

- Конспект урока физики в 10 классе По теме: «Тепловые двигатели и их роль в жизни человека», 37.82kb.

- Тепловые двигатели. Двигатель внутреннего сгорания, 139.75kb.

- «О структуре естественно-научного факультета», 54.97kb.

Устройство компрессорных машин

Поршневые компрессоры

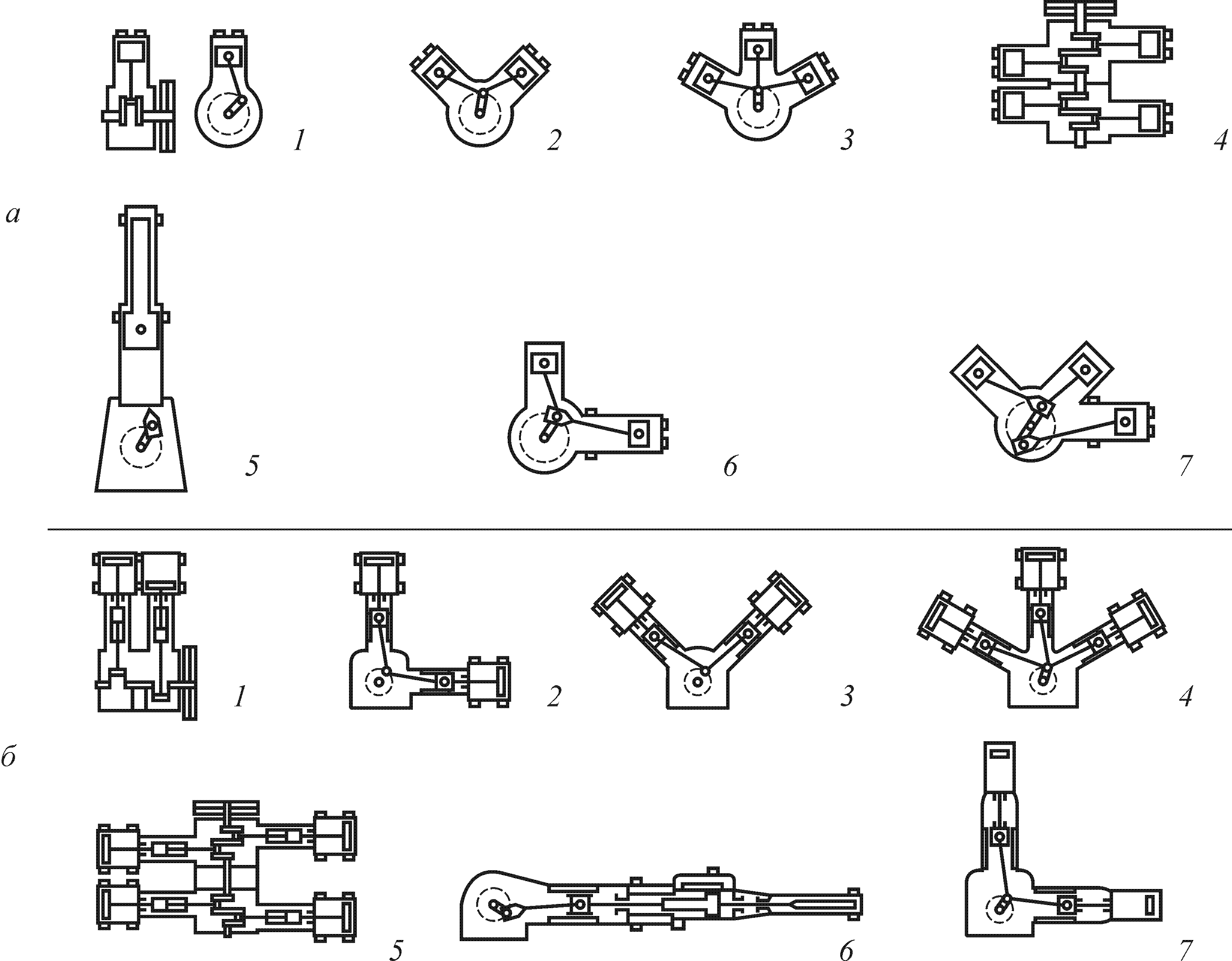

На рис. 3.1 показаны типовые конструктивные схемы поршневых компрессоров: крейцкопфные (крейцкопф-ползун с шарниром) — с двусторонним всасыванием и бескрейцкопфные — одностороннего всасывания (мощностью до 100 кВт). По расположению цилиндров поршневые компрессоры подразделяют на вертикальные, горизонтальные и угловые. Угловые компрессоры подразделяют на прямоугольные (или L-образные, когда ряды цилиндров расположены вертикально и горизонтально, т. е. угол между их осями составляет 90 ), а также У-образные и Ш-образные — машины с наклонными цилиндрами, установленными У- и Ш-образно. Оппозитные компрессоры представляют собой горизонтальные машины с встречным движением поршней и расположением цилиндров по обе стороны вала; они отличаются высокой динамической уравновешенностью, меньшими габаритами и массой, и поэтому практически полностью вытеснили традиционный тип крупного горизонтального компрессора. Для машин малой и средней производительности основными являются два типа компрессора: прямоугольный и У-образный.

Рис. 3.1. Схемы типовых конструкций поршневых компрессоров и двигателей-компрессоров:

а) — бескрейцкопфные (одностороннее всасывание):

1 — вертикальный; 2 — У-типа; 3 — Ш-типа; 4 — горизонтальный оппозитный (корпусного типа);

5 — вертикальный со ступенчатым поршнем; 6 — двигатель-компрессор L-типа; 7 — двигатель-компрессор Ш-типа;

б) — крейцкопфные (с двусторонним всасыванием):

1 — в одну линию; 2 — L-типа; 3 — У-типа; 4 — Ш-типа; 5 — горизонтальный оппозитный;

6 — горизонтальный со ступенчатым поршнем; 7 — двигатель-компрессор L-типа

По числу ступеней сжатия различают одно-, двух- и многоступенчатые компрессоры. Многоступенчатое сжатие позволяет уменьшить температуру сжатого газа, увеличить КПД машины, снизить поршневые силы.

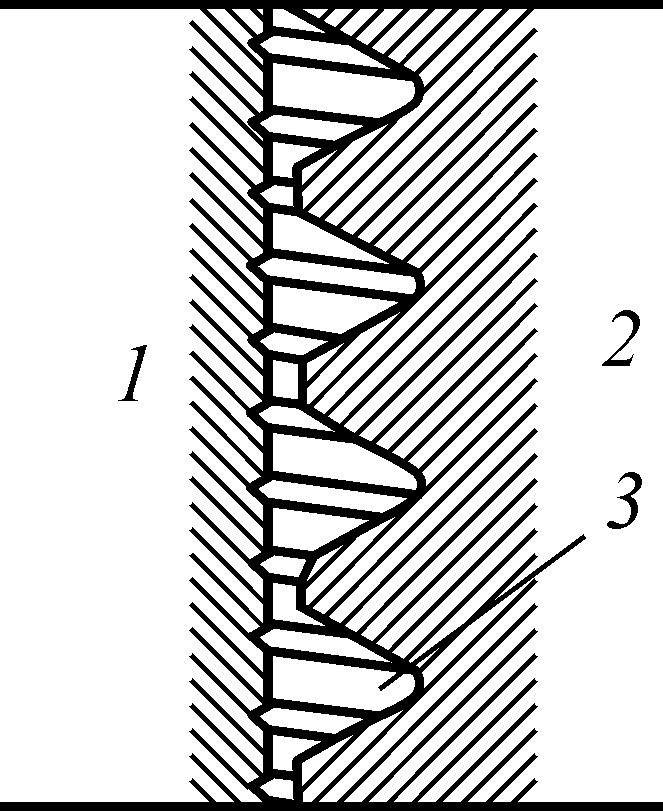

Поршневые компрессоры с лабиринтным уплотнением выполняются без поршневых колец и без смазки, т. е. уплотнение пары трения «цилиндр—поршень» представляет собой лабиринт, состоящий из ряда круговых канавок (рис. 3.2). Для уменьшения внутренних утечек газа компрессоры с лабиринтным уплотнением выполняются быстроходными, со скоростью движения поршня не менее 4 м/с. Для сокращения утечек в атмосферу сальники выполняются графитовыми с малыми зазорами и с лабиринтными канавками на внутренней поверхности. При сжатии газов, утечка которых в атмосферу недопустима, к сальникам под давлением подводится воздух, азот или другой безвредный газ. Компрессоры с лабиринтным уплотнением выпускаются одно- и многоступенчатыми, мощностью до 750 кВт на конечное давление до 10 МПа. Их стоимость выше стоимости обычных поршневых компрессоров, поэтому они применяются преимущественно для сжатия совершенно сухих газов (хлор, кислород) или в тех случаях, когда нежелательно присутствие в газе следов графита.

Родственными поршневым являются мембранные компрессоры, в которых объем газа изменяется при возвратно-поступательном движении эластичной мембраны, зажатой между крышкой и корпусом компрессора. Мембранные компрессоры обычно применяются при малых производительностях.

Рис. 3.2. Узел цилиндра:

1 — цилиндр; 2 — поршень;

3 — лабиринтное уплотнение

Двухроторные компрессоры

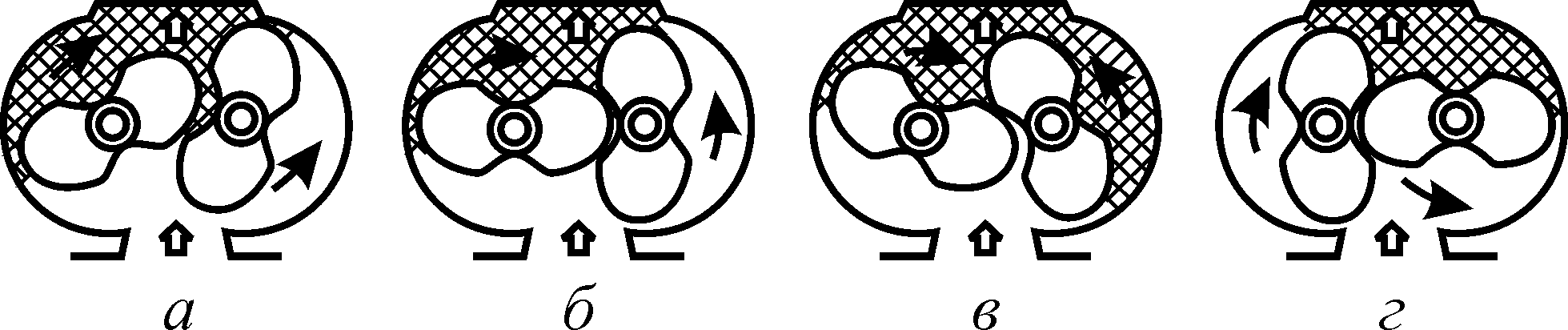

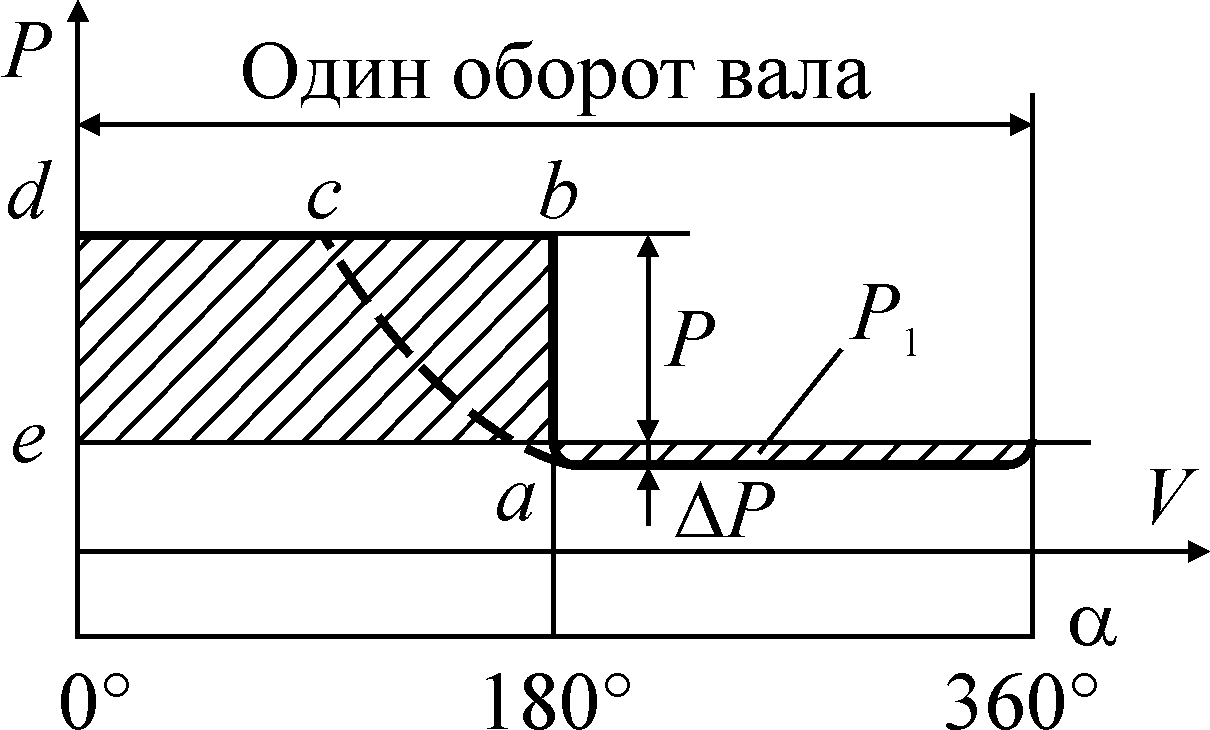

Двухроторный компрессор типа Рутс представляет собой бесклапанную машину объемного типа. Два идентичных, обычно симметричных, двухлопастных ротора вращаются в противоположных направлениях внутри корпуса, составленного из двух полуцилиндров с минимально возможными зазорами между роторами и между роторами и корпусом. Синхронизация вращения роторов осуществляется при помощи шестерен, расположенных снаружи корпуса. Сжатие газа в этой машине происходит одновременно с нагнетанием благодаря уменьшению объема газа вследствие встречного движения роторов (см. заштрихованную область на рис. 3.3, а, б). В тот момент, когда лопасть ротора соединяет отсеченную порцию газа с линией нагнетания, давление в рабочей камере скачкообразно увеличивается. Из P—V диаграммы видно (рис. 3.4), что такой способ малоэкономичен и обеспечивает малую степень сжатия газа.

Машины типа Рутс выпускаются производительностью от нескольких литров в минуту до 2000 м3/мин с давлением нагнетания до 0,15 МПа. Широкое применение этих машин, главным образом в качестве вакуум-насосов и газодувок, объясняется простотой их конструкций и эксплуатации, отсутствием трущихся элементов и смазки в проточной части, уравновешенностью, долговечностью.

Рис. 3.3. Принцип работы компрессора типа Рутс:

а) — такт всасывания; б) — такт отсечки;

в) — такт сжатия; г) — такт нагнетания

Рис. 3.4. Диаграмма компрессора типа Рутс:

1 — площадь abde, соответствует работе сжатия

в компрессоре типа Рутс; 2 — площадь acde,

соответствует работе сжатия поршневого компрессора

Ротационно-пластинчатые компрессоры

Ротационно-пластинчатые компрессоры отличаются компактностью и высокой стабильностью подачи при изменении давления нагнетания или всасывания.

Ротационно-пластинчатый компрессор (рис. 3.5) состоит из цилиндрического корпуса 1, закрытого торцевыми крышками, с размещенным в нем эксцентрично ротором 2. В пазы ротора вставлены подвижные пластины 3. Корпус имеет всасывающий 7 и нагнетательный 5 патрубки. В корпусе выполнена рубашка 4 для охлаждения компрессора, а также установлен обратный клапан 6.

Рис. 3.5. Ротационно-пластинчатый компрессор:

1 — корпус; 2 — ротор; 3 — пластина; 4 — рубашка;

5, 7 — нагнетательный и всасывающий патрубки;

6 — клапан; 8 — камера сжатия

При вращении ротора пластины 3 под действием центробежной силы, перемещаясь в пазах, прижимаются к цилиндрической поверхности корпуса 1 и разделяют рабочее пространство между ротором и внутренней поверхностью цилиндра на отдельные камеры 8. Объем этих камер благодаря эксцентриситету ротора периодически меняется по мере его вращения от минимального до максимального. Камеры, расположенные слева от вертикальной плоскости, которая проходит через ось цилиндра, сообщаются с всасывающим патрубком 7. При вращении ротора их объем увеличивается и заполняется газом, т. е. осуществляется процесс всасывания.

При достижении максимального объема камера разобщается с всасывающим патрубком, и при дальнейшем движении теперь замкнутой камеры объем ее уменьшается, а давление газа увеличивается, т. е. происходит сжатие газа. Процесс сжатия происходит продолжается до тех пор, пока передняя пластина камеры не пройдет кромку нагнетательного окна цилиндра.

Камера оказывается сообщенной с нагнетательным патрубком 5, и происходит начинается процесс нагнетания. Когда объем достигает минимальной величины, камера разобщается с нагнетательным патрубком, и в ней остается невытесненный объем газа, который называют объемом мертвого пространства. Дальнейшее движение камеры в левую половину цилиндра приводит ее к ее сообщению с всасывающим патрубком, и цикл повторяется.

Ротационно-пластинчатые компрессоры используют для питания сжатым воздухом пневмоинструмента, в системах пневматического транспорта, в качестве компрессоров и вакуум-насосов для сжатия воздуха и других газов. Компрессоры этого типа выпускают со стальными пластинами и разгрузочными кольцами, уменьшающими износ пластин, а также с пластинами из антифрикционных материалов, не требующих смазки. Ротационно-пластинчатые компрессоры работают до 10 лет без замены каких-либо деталей.

Жидкостно-кольцевые компрессоры

Жидкостно-кольцевые компрессоры относятся к машинам объемного типа и по принципу действия аналогичны ротационно-пластинчатым компрессорам, с той лишь разницей, что уплотнение камер здесь производится вращающимся жидкостным кольцом, а всасывающий и нагнетательный патрубки подключены не к цилиндрической части корпуса, а к торцевым крышкам (рис. 3.6). Охлаждение сжимаемого газа осуществляется непосредственным контактом с жидкостью, поэтому процесс сжатия приближается к изотермическому.

Рис. 3.6. Жидкостно-кольцевой компрессор:

1 — лопастное колесо; 2 — корпус; 3 — окно всасывания;

4 — рабочая жидкость; 5 — окно нагнетания

Ротор 1 с жестко закрепленными лопастями эксцентрично расположен в корпусе 2. Через всасывающее окно 3 непрерывно подается жидкость, которая при вращении ротора под действием центробежных сил отбрасывается к стенкам корпуса и образует жидкостное кольцо 4. Благодаря эксцентричному расположению корпуса объем газа в рабочих камерах между лопастями и жидкостным кольцом изменяется в течение оборота вала и, таким образом, осуществляется цикл всасывания, сжатия и нагнетания газа с подачей его в нагнетательное окно 5. Жидкость от сжатого газа отделяется в сепараторе, например центробежном.

Жидкостно-кольцевой компрессор легко вписывается в любой технологический процесс, т. к. в нем можно использовать различные по физико-химическим свойствам рабочие жидкости и соответствующие им конструкционные материалы. Эти достоинства определили использование компрессора во многих отраслях промышленности и в сфере обслуживания. Современные жидкостно-кольцевые компрессорные и вакуумные установки поставляются в моноблочном бесфундаментном исполнении. Единичная их производительность достигает 400 м3/мин, давление нагнетания — 0,25 МПа, а время гарантируемых межремонтных пробегов доходит до 10–20 лет.

Винтовые компрессоры

Надежность в работе, малая удельная металлоемкость и габаритные размеры предопределили широкое распространение винтовых компрессоров. В частности, они практически полностью вытеснили другие типы компрессоров в передвижных компрессорных станциях, судовых холодильных установках.

Типовая конструкция двухроторного компрессора сухого сжатия, работающего без подачи масла в рабочую полость, показана на рис. 3.7. На ведомом роторе 1 выполнена винтовая нарезка с впадинами. Ведущий винтовой ротор 2 с выпуклой нарезкой соединен непосредственно или через зубчатую передачу с двигателем. Между роторами существует минимальный зазор, обеспечивающий безопасную работу компрессора, а синхронизация их вращения происходит при помощи шестерен 3. Роторы расположены в горизонтально-разъемном корпусе 4, имеющем несколько разъемов, а также расточки под винты, подшипники, уплотнения и камеры всасывания и нагнетания.

Рис. 3.7.Винтовой компрессор сухого трения:

1 и 2 — ведомый и ведущий роторы;

3 — синхронизирующие шестерни; 4 — корпус

Уплотнения, состоящие из графитовых или баббитовых колец, отделяют подшипниковые узлы от рабочего объема корпуса. Между группами колец подается запирающий газ, препятствующий попаданию масла из подшипников в сжимаемый газ.

На рис. 3.8 схематично изображен принцип работы винтового компрессора. Между винтовыми поверхностями роторов и стенками корпуса образуются рабочие камеры (число их равно количеству заходов винтовой нарезки). Рассмотрим рабочий процесс на примере одной из камер. При вращении роторов объем камеры увеличивается; когда выступы роторов удаляются от впадин, происходит процесс всасывания (рис. 3.8, а). Когда объем камеры достигает максимума, процесс всасывания заканчивается, и камера оказывается изолированной стенками корпуса и крышками от всасывающего и нагнетательного патрубков. При дальнейшем вращении во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну. С некоторого момента времени обе винтовые нарезки образуют общую полость (рис. 3.8, б), объем которой непрерывно уменьшается благодаря поступательному перемещению линии контактирования сопряженных элементов по направлению к нагнетательному окну. Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок (рис. 3.8, c). Благодаря наличию нескольких камер и высокой частоте вращения роторов компрессор создает непрерывный поток газа.

Рис. 3.8.Процесс работы винтового компрессора

Отсутствие клапанов обеспечивает винтовым компрессорам возможность работать с высокими частотами вращения, т. е. получать большую производительность при сравнительно небольших габаритах. Существует также однороторная конструкция винтового компрессора, где замыкание камер реализуется при помощи двух отсечных шестерен, причем оси их вращения нормальны к плоскости, в которой лежит ось вращения ротора.

Центробежные компрессоры

Центробежные компрессоры по сравнению с поршневыми имеют малые габариты и массу, приходящиеся на единицу производительности, обеспечивают подачу сжатого газа без пульсаций, в них отсутствуют поступательно движущиеся части, а значит, инерционные силы, передаваемые на фундамент, незначительны. Сжатие газа происходит без загрязнения его маслом, т. к. в зоне сжатия нет трущихся пар, смазываемых маслом. По конструктивным особенностям центробежный компрессор экономичен при больших производительностях (более 120 м3/мин).

На рис. 3.9 показана принципиальная схема центробежного компрессора. Центробежные компрессоры имеют несколько ступеней, число которых зависит от требуемой степени сжатия газа. Каждая ступень состоит из рабочего колеса 3, диффузора 4 и направляющего аппарата 5 и по конструкции напоминает устройство центробежного насоса. При вращении рабочего колеса 3 вблизи его оси образуется разрежение, вследствие чего газ поступает по всасывающему патрубку 1. В рабочем колесе под действием центробежных и газодинамических сил, возникающих при обтекании лопастей, происходит повышение давления и скорости газа. В диффузоре 4 скорость снижается, а давление увеличивается. В следующую ступень сжатый газ поступает через обратный направляющий аппарат 5. Пройдя все ступени, газ попадает в выходную улитку 6 и направляется в нагнетательный трубопровод.

Рис. 3.9. Схема трехступенчатого центробежного компрессора:

1 — всасывающий патрубок;

2 — вал;

3 — рабочее колесо;

4 — диффузор;

5— направляющий аппарат;

6 — выходная улитка;

7 — подшипник

Осевые компрессоры

Степень сжатия в одной ступени осевого компрессора невелика и составляет t = 1,15 ¸ 1,35. Поэтому для получения высокого давления осевые компрессоры выполняют многоступенчатыми.

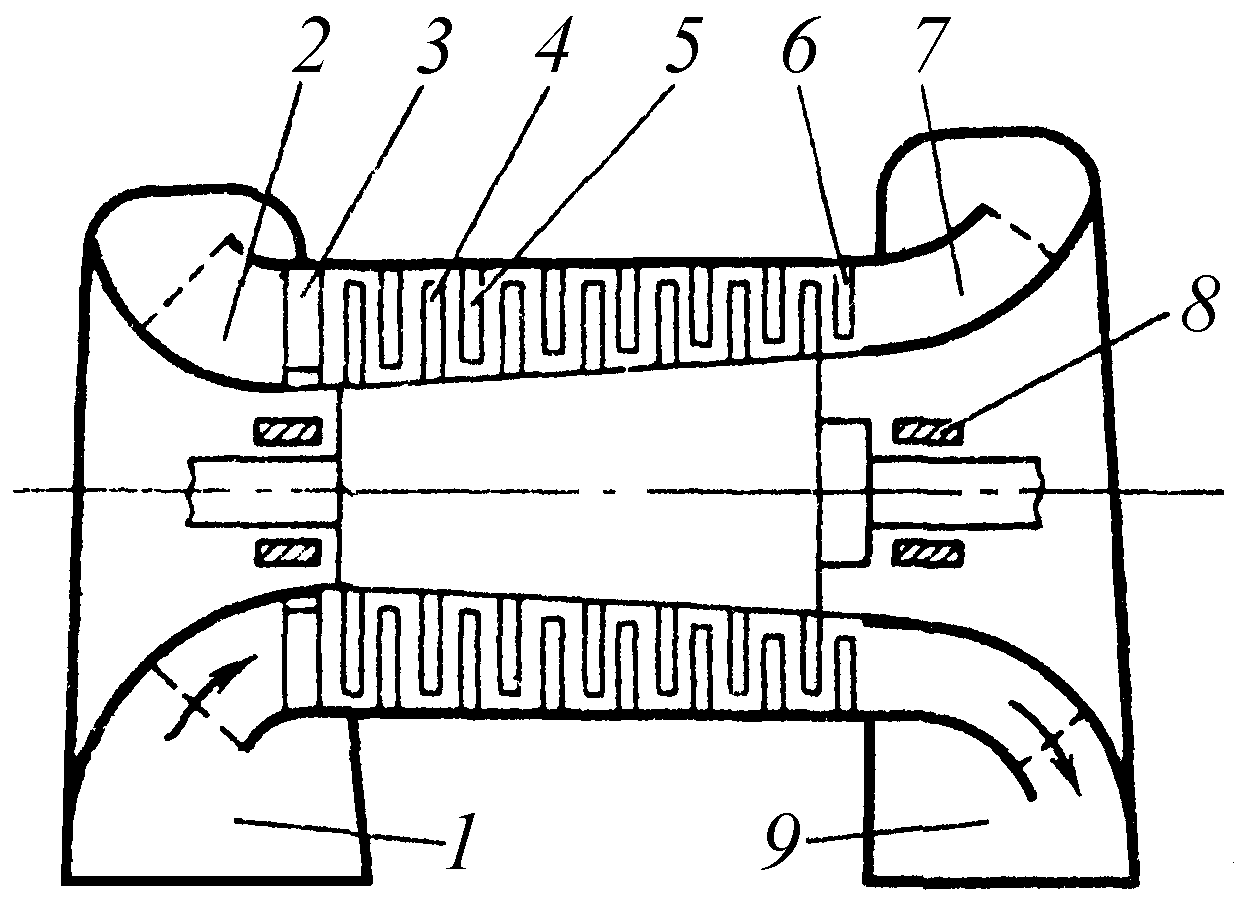

В многоступенчатых осевых компрессорах (рис. 3.10) газ через входной патрубок 1 и конфузор 2 поступает в проточную часть компрессора и перемещается последовательно от лопаток входного направляющего аппарата 3 через группу ступеней сжатия, спрямляющий аппарат 6, диффузор 7 и выходной патрубок 9. Рабочие колеса 4 ступеней вместе с валом, на котором они насажены, образуют ротор, опирающийся на подшипники 8; направляющие аппараты 5 (служащие для частичного преобразования кинетической энергии в потенциальную) вместе с корпусом, в котором они закреплены, — статор.

Входной патрубок 1 служит для равномерного подвода газа к кольцевому конфузору 2, который предназначен для ускорения потока перед входным направляющим аппаратом и создания равномерного поля скоростей и давлений.

Рис. 3.10.Схема осевого компрессора:

1, 9 — патрубки всасывания и подачи; 2 — конфузор; 3 — входной направляющий аппарат; 4 — рабочие лопасти; 5 — направляющие лопатки; 6 — спрямляющий аппарат; 7 — диффузор; 8 — подшипник