Системы для управления процессами дуговой сварки с обеспечением инвариантности свойств соединений к неконтролируемым возмущениЯМ

| Вид материала | Автореферат |

СодержаниеОсновные результаты и выводы работы |

- Мптк сварка, 264.45kb.

- Предназначен для использования в качестве источника питания одного сварочного поста, 55.45kb.

- Цена дипломной работы с чертежом 500 рублей содержание, 39.29kb.

- Курсовая работа по химии на тему: «управление химическими процессами», 382.99kb.

- Темы рефератов. Бактериальная коррозия. Виды бактерий, развивающихся в нефтепроводных, 6.66kb.

- Вавилова в процессе проведения экзамена и приема зачетов по 2-м модулям дисциплины, 130.51kb.

- Методические указания по выполнению курсовой работы, 848.06kb.

- У3/вд-402У3, именуемый в дальнейшем «выпрямитель», предназначен для ручной однопостовой, 92.31kb.

- Гост 14098-91, 942.18kb.

- Д. И. Менделеева прогнозирование свойств элементов и их соединений методические указания, 611.18kb.

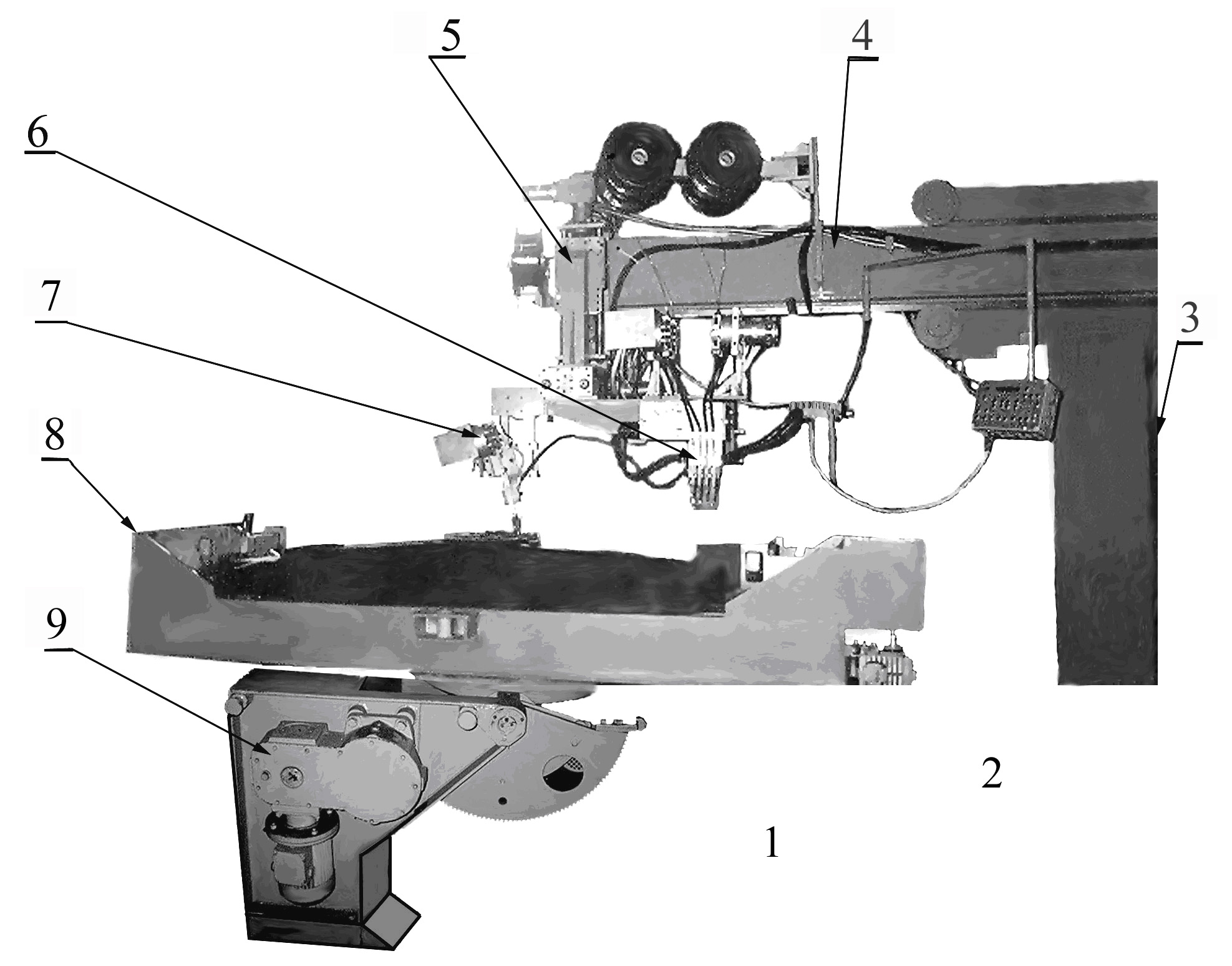

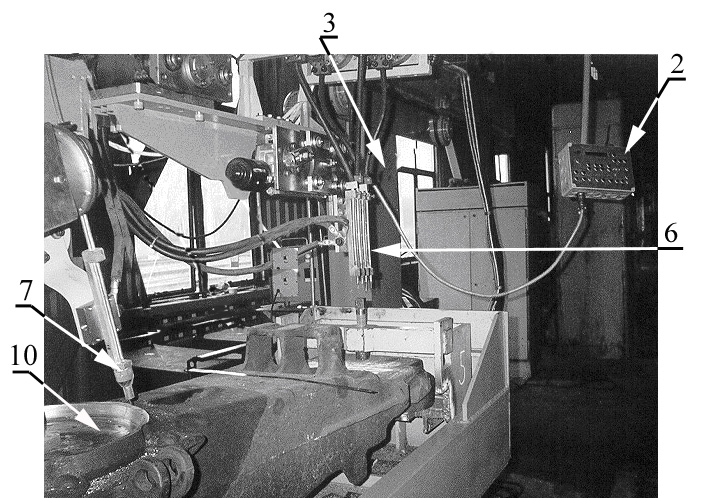

Рисунок 13 - Внешний вид установки УНПБ-1 (1-балка подрессорная; 2-пульт управления; 3-колонна; 4-стрела; 5-суппорт вертикального перемещения; 6-четырех-электродная головка; 7-одноэлектродная головка; 8-вращатель позиционер; 9-манипулятор; 10- подпятник подрессорной балки).

Задача инвариантного управления комплексом свойств сварных соединений решалась в несколько этапов. Для реализации первого уровня была разработана информационно-измерительная система (ИИС) сбора и первичной обработки информации о функционировании объекта. ИИС включает пять первичных датчиков измерения тока и скорости сварки, напряжения на дуге, толщины штрипса и температуры визируемой точки поверхности обрабатываемого изделия. Определение компонентов Аyi вектора качества осуществляется в суммирующем блоке по линейным моделям. В сумматоре предусмотрена настройка уставок и коэффициентов, а также возможность формирования обобщенной функции качества с учетом веса важности частных критериев. В зависимости от соотношения уровня выходного сигнала и границ допуска на критериальную функцию загорается одна из ламп информационного табло. ИИС была выполнена в субблоках и вставных каркасах приборной стойки и испытана на опытном стане Московского трубного завода (ОАО “Филит”). Испытания были проведены при различных вариантах настройки модельного блока.

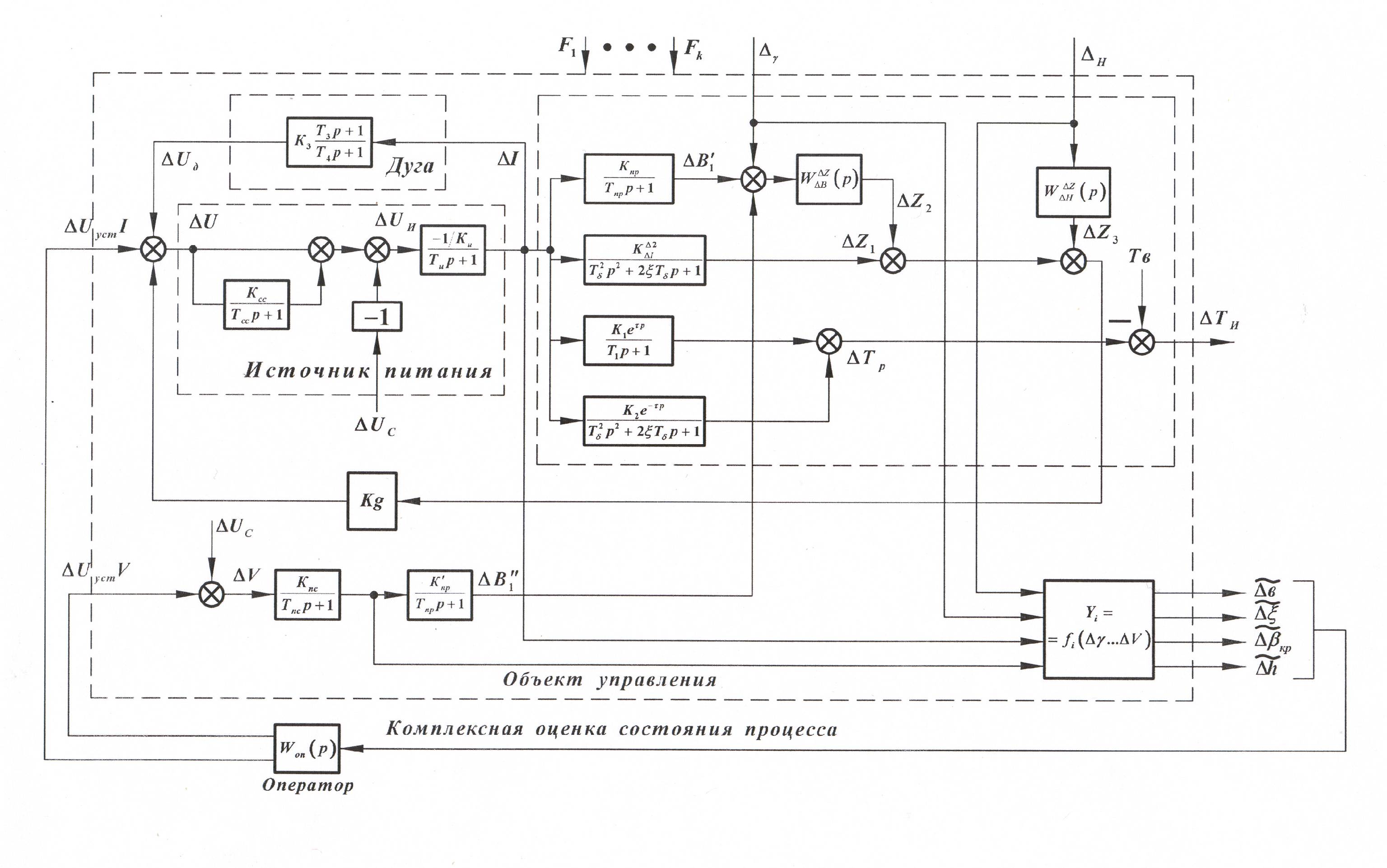

Использование ИИС для оценки состояния технологического процесса позволило упростить деятельность оператора и реализовать уровень автоматизированного управления (рисунок 14). В этом случае, получая от ИИС оценку состояния процесса, оператор, при необходимости, изменял величину управляющих воздействий (ток и скорость сварки).

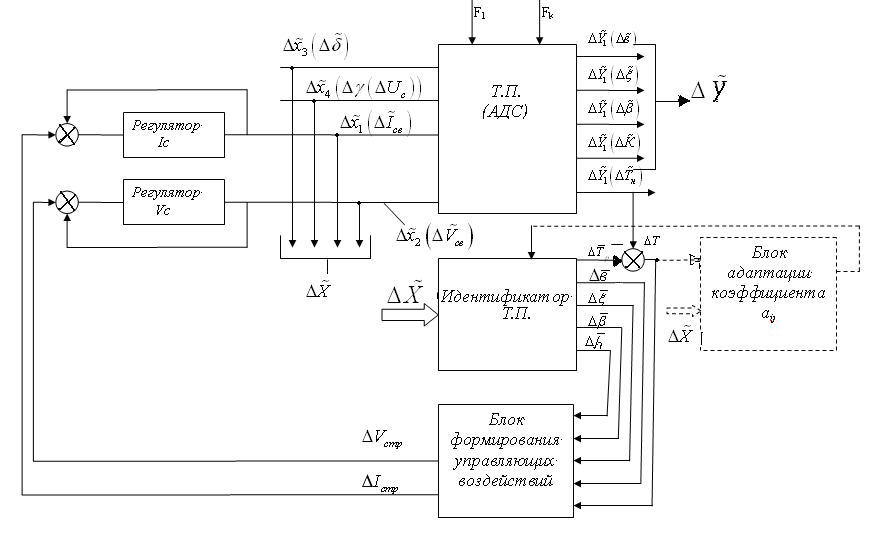

Следующим после автоматизированной системы этапом развития управления процессом сварки труб на станах АДС явилась разработка инвариантной системы управления свойствами соединения с идентификатором в цепи обратной связи (рисунок 15). Идентификатором объекта выполнялась оценка состояния процесса, а затем по вычисленным отклонениям значений адаптированных показателей, в блоке формирования управляющих воздействий определялись их текущие оптимальные значения. Текущая оптимальная точка параметров режима находилась из условия минимума взвешенного среднеквадратического отклонения показателей.

Рисунок 14 - Структурная схема автоматизированной системы сварки труб

Реализация системы была осуществлена на базе тиристорного регулятора к выпрямителю ВКСМ-1000, в котором была изменена схема формирования уставки. Численное моделирование показало, что применение системы позво-

Рисунок 15 - Система управления качеством сварки труб с идентификатором

в цепи обратной связи.

ляет значительно (в 2 раза) уменьшить разброс по всем показателям качества. Данные моделирования подтверждены результатами испытаний и эксплуатации системы на Московском трубном заводе позволившей на 25% снизить брак по сварным соединениям.

Нестационарный технологический процесс наплавки на прокатные валки с регламентируемым распределением свойств, с точки зрения управления, относится к сложным процессам. Его реализация потребовала как программного изменения регулирующих воздействий, так и их коррекцию при действии различных возмущений. Для определения программы подачи электродного материала были рассмотрены различные возможные варианты поступления основного металла в сварочную ванну с учетом перекрытия как соседних валиков, так и слоев. Установлено, что при наплавке с распределением свойств участков в шахматном порядке достаточно ограничиться программированием девяти возможных случаев.

В установке для наплавки, реализованной на базе полуавтомата А1401, координаты сварочной головки относительно наплавляемого участка определяются с помощью датчика линейных перемещений и датчика угла поворота. Затем по измеренным координатам определяется концентрация легирующего элемента в основе Со и его требуемая концентрация Снтр в наплавляемом участке. Идентификация текущего значения концентрации Сн проводится в два этапа. Вначале по параметрам режима идентифицируются параметры сварочной ванны, а затем по этим параметрам, координатам и коду участка находится Сн. При рассогласовании Снтр и Сн требуемая концентрация легирующего элемента в подаваемом материале обеспечивается соответствующим соотношением скоростей подачи электродных материалов. Специализированное программное устройство было выполнено на логических элементах. Внедрение системы программного регулирования на стане 1150 Мариупольского металлургического комбината позволило повысить износостойкость наплавленного слоя и увеличить срок службы валков в 2-2,5 раза.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ РАБОТЫ

1. Современное сварочное производство изделий ответственного назначения характеризуется высоким уровнем требований к показателям качества и надежности сварных соединений. Проведенными исследованиями установлено, что обеспечение этих требований может быть достигнуто в результате разработки информационно-измерительных систем оценки качества состояния процесса, позволяющих снизить нестабильность элементов процесса за счет их аттестации на этапе подготовки производства, и разработки инвариантных управляющих всем комплексом свойств соединения систем на этапе его проведения.

2. Установлено, что вследствие действия контролируемых и неконтролируемых возмущений и невозможности измерения в ходе процесса большинства показателей качества сварного соединения, управление дуговой сваркой необходимо вести по схеме с идентификатором в цепи обратной связи.

3. Впервые предложен формализованный метод анализа дуговой сварки как объекта управления комплексом свойств соединения, основанный на установлении соответствия между структурой измерительных и управляющих каналов и возможностью управления дуговой сваркой в области допустимых значений показателей качества.

4. Впервые предложен способ адаптации процессов сварки к действию неконтролируемых возмущений, основанный на оценке уровня неконтролируемых возмущений по разности между измеренным в визируемой точке очага плавления и идентифицированным по модели значениями системного параметра.

5. На основании исследования характеристик, сопутствующих сварке электромагнитных излучений в инфракрасной области спектра, построен обобщенный спектрально-энергетический портрет, отражающий суперпозицию протекающих в сварочном контуре физико-химических процессов, что позволяет использовать температуру фиксированной точки поверхности очага плавления в качестве системного параметра, отображающего состояние процесса.

6. Предложен метод расширения области устойчивого саморегулирования процесса дуговой сварки с периодическими короткими замыканиями на меньшие длины дуг, основанный на использовании естественных флуктуаций напряжения дуги для организации слежения за ее средним значением, что позволяет при снижении нестабильности элементов процесса и учете изменения его инерционности, расширить технологические возможности процесса и обеспечить управление всем комплексом свойств соединения.

7. В результате проведенного для сварочного контура “источник питания – электрод – дуга – сварочная ванна” процесса сварки с неплавящимся электродом моделирования:

а) характеристик сварочной дуги при действии возмущений получена ее полная передаточная функция, отображающая процессы как в столбе дуги, так и в приэлектродных областях, что позволяет учитывать при расчете сварочных регуляторов режима инерционность приэлектродных областей;

б) поведения сварочной ванны при вариации действующих сил (давления дуги, поверхностного натяжения и внутреннего трения) получена ее передаточная функция, отображающая гидродинамические процессы в сварочной ванне в виде колебательного звена, что позволяет учитывать динамику изменения длины дуги при анализе устойчивости сварочного контура и формировании управляющих воздействий;

в) свойств сварных соединений при варьировании входных переменных получены:

- уравнение стойкости против межкристаллитной коррозии, на основе совместного решения дифференциальных уравнений поглощения азота жидким металлом сварочной ванны и образования нитридов титана;

- регрессионные уравнения показателей качества для процесса аргонодуговой сварки труб из стали 12Х18Н10Т (стойкость против горячих трещин, глубина подрезов, ширина обратного валика) и ряда других технологических процессов сварки, что позволяет использовать эти уравнения при управлении свойствами сварных соединений по схеме с идентификатором в цепи обратной связи.

8. В результате проведенного моделирования процесса сварки с периодическими короткими замыканиями получено его математическое описание в форме Марковского случайного процесса непрерывного времени. Это позволяет использовать переходные вероятности и интенсивности выхода процесса из основных состояний (горения дуги, короткого замыкания и холостого хода) для интегральной количественной оценки качества сварки и разработке информационно-измерительных систем для аттестации элементов сварочного контура.

9. В результате проведенного для сварочного контура “источник питания – электрод – дуга – сварочная ванна” моделирования взаимодействия оператора со сварочным контуром установлена зависимость качества сварных соединений от характеристик программного моторного выхода, что позволяет использовать количественную оценку этих характеристик при разработке информационно-измерительных систем для аттестации компонентов квалификации операторов.

10. Научные исследования доведены до инженерных решений, что позволило повысить надежность и качество сварных соединений в ряде отраслей машиностроения. По результатам проведенных в диссертации исследований:

а) разработаны и внедрены на Московском трубном заводе (ОАО ”ФИЛИТ”) информационно-измерительная, автоматизированная и с идентификатором в цепи системы управления технологическим процессом сварки труб на станах АДС. Внедрение систем позволило в 2 раза снизить дисперсию показателей качества сварных соединений и на 25% снизить брак по сварным соединениям;

б) разработана и внедрена на Мариупольском металлургическом заводе им. Ильича система программного управления с идентификатором в цепи обратной связи для наплавки рабочего слоя прокатных валков, что позволило за счет повышения износостойкости наплавленного слоя увеличить срок эксплуатации валков в 2-2,5 раза;

в) создана и прошла опытно-промышленное испытание в условиях ОАО “ЭМК Атоммаш” информационно-измерительная система аттестации сварочных материалов, оборудования и операторов. Система позволяет сократить более чем на 30% брак сварных соединений при производстве ответственных металлоконструкций в энергомашиностроении;

г) разработаны и испытаны информационно-измерительные устройства для аттестации характеристик программного моторного выхода операторов. Апробация устройств при подготовке 5 групп операторов профессии электросварщика позволила сократить срок подготовки в 2-3 раза, при сокращении материальных затрат в 3-5 раз ;

д) разработано в блочно-модульном исполнении на основе цифровой промышленной сети и внедрено на ряде заводов семейство сварочного оборудования: полуавтоматы серии ПАРС для сварки в среде защитных газов и под флюсом пространственных ответственных конструкций, всего в количестве более 150 экземпляров; наплавочные установки для вагонных депо МПС РФ в количестве 72 комплектов и для металлургических заводов в количестве 9 комплектов. Внедрение специализированного оборудования позволило повысить надежность сварных соединений и сократить брак при сварке на 15-35%.

Основные результаты диссертации изложены в следующих публикациях.

- Сас, А.В. Повышение эффективности управления свойствами сварных соединений. Автоматическое управление // Свароч. пр-во. - 1996. - № 7- С. 30-32.

- Сас, А.В. Повышение эффективности управления при ручной и механизированной сварке // Свароч. пр-во. - 1996.- № 9.- С. 27-29.

- Гладков, Э.А. Принципы построения систем управления технологической прочностью / Э.А. Гладков, Б.Ф. Якушев, А.В. Сас // Автомат. сварка.- 1981.- № 6.- С. 4-8.

- Синельников, Н.Г. Исследование качества сварки торцевых тонко-листовых соединений в условиях действия возмущений / Н.Г. Синельников, А.В. Сас, В.М. Ганюшин // Автомат. сварка.- 1985.- № 1.- С. 37-41.

- Гладков, Э.А. Информационно-измерительная система сварки труб на станах АДС / Э.А. Гладков, А.В. Сас, Н.А. Ширковский // Свароч. пр-во. - 1985.- № 3.- С. 3-4.

- Сас, А.В. Управление сложными технологическими процессами дуговой сварки и наплавки / А.В. Сас, С.В. Гулаков, Б.И. Носовский // Свароч. пр-во. . - 1985.- № 8.- С. 30-32.

- Гладков, Э.А. Динамические процессы в сварочной ванне при вариации действующих сил / Э.А. Гладков, И.А. Гуслистов, А.В. Сас // Свароч. пр-во. - 1974.- № 4.- С. 5-6.

- Гладков, Э.А. Динамические характеристики свободной дуги постоянного тока с неплавящимся электродом / Э.А. Гладков, А.В. Сас // Свароч. пр-во. - 1979.- № 3.- С. 3-4.

- Сас, А.В. Марковская модель процесса дуговой сварки / А.В. Сас, О.В. Ульянова, А.В. Чернов // Свароч. пр-во. - 2006.- № 8.- С. 14-17.

- Акулов, А.И. О связи температуры поверхности очага плавления с величиной проплавления / А.И. Акулов, А.В. Чернов, А.В. Сас // Изв. вузов. Машиностроение.- 1981.- № 2.- С. 106-109.

- Гладков, Э.А. Задачи управления качеством формирования шва при дуговой сварке / Э.А. Гладков, Г.Г. Чернышов, А.В. Сас // Изв. вузов. Машиностроение.- 1981.- № 12.- С. 11-12.

- Сас, А.В. Технологический процесс сварки как объект в АСУ / А.В. Сас, Э.А. Гладков // Изв. вузов. Машиностроение.- 1983.- № 8.- С. 144-146.

- Сас, А.В. Зондовые исследования частотных свойств плазменного факела при лазерной сварке / А.В. Сас, В.В. Иванов, М.Г. Тулубенский // Изв. вузов. Машиностроение.- 1983.- № 1.- С. 129-131.

- Гладков, Э.А. Управление сваркой плавлением по идентифицируемым моделям / Э.А. Гладков, А.В. Сас, Н.А. Ширковский // Изв. вузов. Машиностроение.- 1985.- № 8.- С. 101-107.

- А.с. 837655(СССР) МКИ В23К 9/00 Способ регулирования процесса дуговой сварки / Б.Ф. Якушин, А.В. Сас, Н.Г. Гаджиев, Э.А. Гладков // Б.и.- 1981.- № 22.

- А.с. 1013163(СССР) МКИ В23К 9/10 Способ автоматического регулирования глубины проплавления / А.В. Сас, Э.А. Гладков, А.В. Чернов // Б.и.- 1983.- № 15.

- А.с. 1073965(СССР) МКИ В23К 26/00 Устройство для лазерной сварки / В.Н. Бродягин, Э.А. Гладков, А.В Сас // Б.и.- 1983.- № 43.

- А.с. 1092857(СССР) МКИ В23К 26/00 Устройство для лазерной сварки / А.В. Сас, М.Г. Тулубенский // Б.и.- 1984.- № 6.

- А.с. 1123198(СССР) МКИ В23К 26/00 Способ управления процессом лазерной сварки и устройство для его осуществления / В.Н. Бродягин, А.В. Сас // Б.и.- 1984.- № 17.

- А.с. 1223542(СССР) МКИ В23К 26/00 Устройство для лазерной сварки / А.В. Сас, М.Г. Тулубенский // Б.и.- 1954.- № 4.

- А.с. 1297093(СССР) МКИ В23К 19/14 Тренажер оператора / А.В. Сас, Б.П. Грузинцев, В.А. Парахин // Б.и.-1986.- № 10.

- А.с. 1442345(СССР) МКИ В23К 9/08 Способ двухдуговой сварки / А.М. Рыбачук, Г.Г. Чернышов, Э.А. Гладков, А.В. Сас // Б.и.- 1988.- № 45.

- А.с. 1489933(СССР) МКИ В23К 19/08 Способ тренировки сварщиков / А.В. Сас, Б.П. Грузинцев, В.А. Парахин // Б.и.- 1989.- № 24.

- А.с. 1506465 (СССР) МКИ В23К 19/14. Устройство тренировки сварщиков / А.В. Сас, Б.И. Грузинцев, А. Лебяжьев // Б.и. – 1989. - № 25.

- А.с. 1618544 (СССР) МКИ В23К 19/1. Способ регулирования процессов дуговой сварки / О.И. Стеклов, И.А. Зарытовский, А.В. Сас // Б.и.- 1990.- № 32.

- Динамика температурного поля поверхности металла сварочной ванны / А.И. Акулов, И.А. Гуслистов, А.В. Чернов, А.В. Сас // Тр. ТПИ. – 1979. - Вып.2.- С. 22-26.

- Построение систем управления процессами сварки плавлением / А.И. Акулов, И.А. Гуслистов, А.В. Чернов, А.В. Сас // Повышение качества и эффективности сварочного производства на предприятиях г. Москвы. - М.: МДНТП им. Дзержинского.- 1980.- С. 46-49.

- Сас, А.В. Автоматизированная система управления качеством аргонодуговой сварки труб // Технология, контроль качества и прочность сварных конструкций.- М.: Тр. МВТУ.- 1980.- № 337.- С. 81-88.

- Лосев, В.М. Вопросы идентификации моделей в дуговой сварке / В.М. Лосев, А.В. Сас, Э.А. Гладков // Технология, контроль качества и прочность сварных конструкций.- М.: Тр. МВТУ.- 1981.- № 363.- С. 101-110.

- Гладков, Э.А. Принципы построения АСУ технологическим процессом сварки / Э.А. Гладков, А.В. Сас, В.Н. Бродягин // Повышение эффективности и использование вычислительной техники в сварке: тез. Всесоюз. науч. конф.-Липецк, 1982.- С. 151-157.

- Сас, А.В. Модельное представление деятельности оператора при ручной дуговой сварке / А.В. Сас, Б.П. Грузинцев, В.А. Парахин // Технология, контроль качества и прочность сварных конструкций.- М.: Труды МВТУ, 1985. - № 234.- С. 41-51.

- Сас, А.В. Расчет элементов систем автоматического регулирования сварочных процессов на ЭВМ / А.В. Сас, Э.А. Гладков, М.Г. Тулубенский .- М.: Изд-во МГТУ, 1989.- 16 с.

- Стеклов, О.И. Оценка качества регулирования дуговой сварки по модели контура “зрительный анализатор - моторный выход / О.И. Стеклов, А.В. Сас, Б.П. Грузинцев // Повышение эффективности и надежности инструмента, оборудования и сооружений нефтяной, газовой и нефтехимической промышленности : сб. тр.- М.: МИНГ, 1989.- С. 14-20.

- Стеклов, О.И. Пирометрическое обеспечение систем управления качеством сварочных процессов / О.И. Стеклов, И.А. Зарытовский, А.В. Сас // Повышение эффективности и надежности инструмента, оборудования и сооружений нефтяной, газовой и нефтехимической промышленности: сб. тр.- М.: МИНГ, 1989.- С. 41-46.

- Сас, А.В. История и тенденции автоматизации сварки плавлением /А.В. Сас, А.И. Акулов // Стабильность и качество сварных соединений и конструкций: межвуз. сб. - М.: МАСИ, 1991.- С. 63-72.

- Sas, A.V. The increasing control efficiency // Abstract of the second international congress protection 95. - M.: SAOG.- 1996.- p. 197.

- Сас, А.В. Современное состояние и проблемы подготовки высококвалифицированных кадров // Проблемы сварки и прикладной электротехники : материалы Междунар. науч.-техн. конф. "ХI Бенардосовские чтения".- Иваново, 2003.- С. 74-82.

- Сас, А.В. Полуавтоматы серии ПАРС с синергетическим управлением для сварки с плавящимся электродом / А.В. Сас, С.Ф. Трух, А.В. Долиненко // Сварщик – профессионал.- 2005.- № 1.- С. 9-13.

- Сас, А.В. Разработка системы управления процессом наплавки рабочего слоя плоскостных деталей с идентификатором в цепи обратной связи / А.В. Сас, А.С. Левашов, В.В. Макаров // Вестн. Курган. ун-та. Сер. Техн. науки.- Курган: Изд-во КГУ, 2005.- Вып. 2. - С. 46-48.

- Сас, А.В. Разработка системы программного регулирования рабочего слоя тел вращения с регламентированным распределением свойств / А.В. Сас, А.С. Левашов // Основы технологии мех-кор. прочности, защиты и мониторинг сварных нефтегазовых конструкций и сооружений: сб. тр. к 75 летию РГУ нефти и газа им. И.М. Губкина.- М., 2005. - № 2.- С. 37-48.

- Sas A.V. Markovian model of the process of manual arc welding / A.V. Sas, O.V. Ul’yanova, A.V.Chernov // Welding International 2007.- V. 21.- № 1.- P. 55-58.

- Сас, А.В. Повышение эффективности процесса наплавки при изготовлении и ремонте трубопроводной арматуры / А.В. Сас, А.С. Левашов, В.В. Макаров //ХII Бенардосовские чтения: материалы Междунар. науч.-техн. конф.- Иваново, 2005.- С. 76-78.

- Обеспечение устойчивости процесса сварки короткой дугой в углекислом газе для различных условий и стадий процесса / А.В. Сас, С.Ф. Трух, Д.А. Юшин, В.Н. Сорокин //Сварщик–профессионал.- 2005.- № 5- С. 12-13.

- Сас, А.В. Методы методика, и электронные тренажеры подготовки и аттестации сварщиков / А.В. Сас, Б.П. Грузинцев, К.А. Ганусов // Состояние и основные направления развития неразрушающего контроля сварных соединений объектов транспорта газа.- М.: ООО “ИРЦ Газпром”, 2006.- С. 225-232.

- Сас, А.В. Информационно-измерительные системы в управлении сварочным производством: монография // Юж.-Рос. гос. тех. ун-т.- Новочеркасск: Ред. журнала "Изв. вузов. Электромеханика", 2008. – 158 с.