Системы для управления процессами дуговой сварки с обеспечением инвариантности свойств соединений к неконтролируемым возмущениЯМ

| Вид материала | Автореферат |

СодержаниеТретья глава Четвертая глава Пятая глава |

- Мптк сварка, 264.45kb.

- Предназначен для использования в качестве источника питания одного сварочного поста, 55.45kb.

- Цена дипломной работы с чертежом 500 рублей содержание, 39.29kb.

- Курсовая работа по химии на тему: «управление химическими процессами», 382.99kb.

- Темы рефератов. Бактериальная коррозия. Виды бактерий, развивающихся в нефтепроводных, 6.66kb.

- Вавилова в процессе проведения экзамена и приема зачетов по 2-м модулям дисциплины, 130.51kb.

- Методические указания по выполнению курсовой работы, 848.06kb.

- У3/вд-402У3, именуемый в дальнейшем «выпрямитель», предназначен для ручной однопостовой, 92.31kb.

- Гост 14098-91, 942.18kb.

- Д. И. Менделеева прогнозирование свойств элементов и их соединений методические указания, 611.18kb.

Третья глава “Идентификация совокупности свойств соединения дуговой сварки как объекта управления ” посвящена рассмотрению вопросов формирования совокупности показателей качества сварных соединений, построения математических моделей зависимости показателей качества от параметров режима, построения областей состояния процессов дуговой сварки, определения базового рабочего режима и спектральных диапазонов измерения температуры.

На первом этапе синтеза системы управления качеством соединения формируется набор показателей, обеспечивающий требуемую достоверность оценки качества. Рассмотрена процедура формирования набора, по которой сформированы наборы для процессов дуговой сварки: стационарных процессов аргонодуговой и микроплазменной сварки тонколистовых сильфонов, аргонодуговой сварки прямошовных труб из стали 12Х18Н10Т, нестационарного процесса наплавки рабочего слоя прокатных валков с регламентированным распределением свойств и других процессов.

После формирования набора показателей по уравнениям их зависимости от параметров режима строится область качественного состояния процесса. В работе рассмотрены вопросы построения и использования теоретических, экс-периментально-теоретических и полученных путем обработки экспериментальных данных, моделей зависимости показателей качества соединения от входных параметров режима.

Рисунок 4 - Алгоритм формализованного метода анализа систем управления

совокупностью свойств соединения

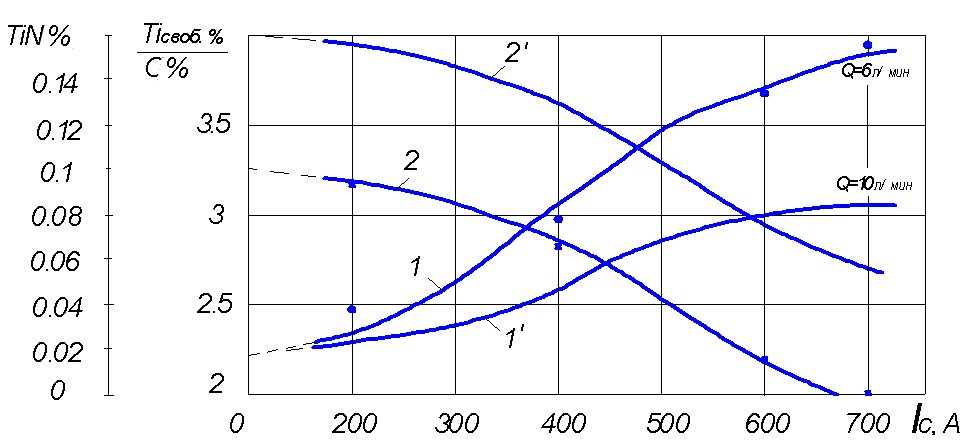

Экспериментально-теоретическая модель стойкости труб из стали 12Х18Н10Т против межкристаллитной коррозии (МКК) по степени стабилизации металла шва титаном (Ti) была получена путем решения системы двух дифференциальных уравнений: уравнения поглощения азота жидким металлом сварочной ванны

, где υ – объем жидкого металла, СN- текущая концентрация азота, β’ и β’’ – коэффициенты массопереноса азота соответственно при абсорбции и десорбции, F и F’ – соответственно площадь абсорбции и площадь десорбции, S1 и S2 –соответственно концентрация азота на поверхности жидкого металла и концентрация насыщения; и уравнения образования нитридов титана

, где υ – объем жидкого металла, СN- текущая концентрация азота, β’ и β’’ – коэффициенты массопереноса азота соответственно при абсорбции и десорбции, F и F’ – соответственно площадь абсорбции и площадь десорбции, S1 и S2 –соответственно концентрация азота на поверхности жидкого металла и концентрация насыщения; и уравнения образования нитридов титана  , где kTiN- константа скорости реакции образования нитридов титана (TiN), С0N, С0Ti и С0TiN- соответственно общая, концентрации азота и титана и текущая концентрация TiN. Отклонение экспериментальных точек по концентрации нитридов титана в шве от расчетных зависимостей (рисунок 5) составило не более 10%, что свидетельствует о применимости предложенной модели для определения стойкости соединений против МКК.

, где kTiN- константа скорости реакции образования нитридов титана (TiN), С0N, С0Ti и С0TiN- соответственно общая, концентрации азота и титана и текущая концентрация TiN. Отклонение экспериментальных точек по концентрации нитридов титана в шве от расчетных зависимостей (рисунок 5) составило не более 10%, что свидетельствует о применимости предложенной модели для определения стойкости соединений против МКК.М

Рисунок 5 - Концентрации нитридов титана

(TiN) в металле шва(1,1'),

стойкости против МКК (2,2')

атематические модели остальных, используемых в работе показателей качества, были построены путем обработки экспериментальных данных, полученных при исследовании технологических процессов сварки тонколистовых сильфонов, труб из стали 12Х18Н10Т, наплавки рабочего слоя прокатных валков и других процессов. Некоторые математические модели заимствованы из литературных источников.

У

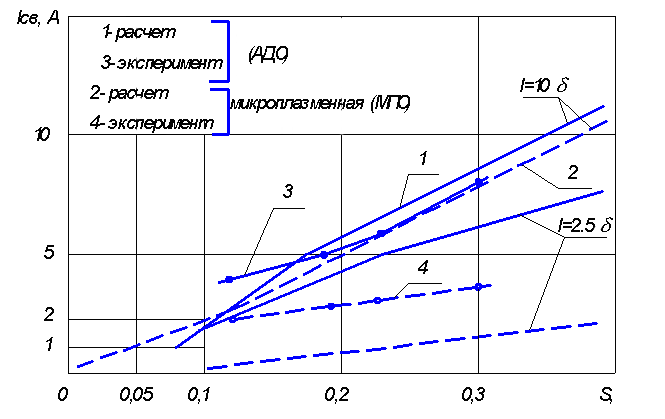

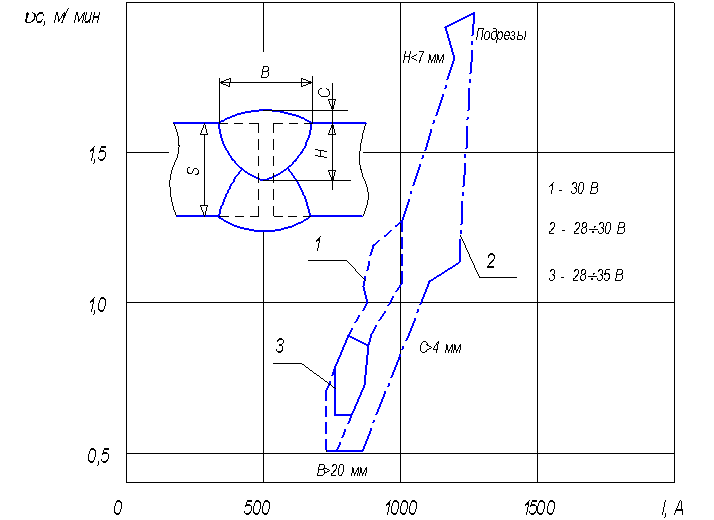

Рисунок 6 - Диапазоны качественных режимов

сварки

сильфонов

равнения показателей качества использовались при построении

.Так, например, были установлены допустимые диапазоны изменения сварочного тока для аргонодуговой и микроплазменной сварки торцевых соединений сильфонов (рисунок 6) и показана невозможность сварки свободной дугой металла толщиной менее 0,07 мм. Для автоматизации расчета

.Так, например, были установлены допустимые диапазоны изменения сварочного тока для аргонодуговой и микроплазменной сварки торцевых соединений сильфонов (рисунок 6) и показана невозможность сварки свободной дугой металла толщиной менее 0,07 мм. Для автоматизации расчета  вне зависимости от количества показателей качества и параметров режима была разработана формализованная процедура и реализующая процедуру программа ANALWP, имеющая модульную структуру и состоящая из ряда подпрограмм. Преимущество предложенного метода расчета – его не итерационный характер. Метод применим к мультипликативным моделям после их логарифмирования. Так, по мультипликативным моделям и данным Кривошеи В.Е. была построена область

вне зависимости от количества показателей качества и параметров режима была разработана формализованная процедура и реализующая процедуру программа ANALWP, имеющая модульную структуру и состоящая из ряда подпрограмм. Преимущество предложенного метода расчета – его не итерационный характер. Метод применим к мультипликативным моделям после их логарифмирования. Так, по мультипликативным моделям и данным Кривошеи В.Е. была построена область  для процесса автоматической сварки под флюсом стыковых соединений без скоса кромок стальных (Ст3) пластин. Пример построения

для процесса автоматической сварки под флюсом стыковых соединений без скоса кромок стальных (Ст3) пластин. Пример построения  по нелинейной модели был выполнен для электронно-лучевой сварки и данным Рыкалина Н.Н. и Зуева И.В.

по нелинейной модели был выполнен для электронно-лучевой сварки и данным Рыкалина Н.Н. и Зуева И.В.В

Рисунок 7 - Области состояния процесса

сварки погруженной дугой.

работе проведено исследование влияния возмущений на характеристики рабочей области Ωр и выбор рабочей точки и показано, что влияние возмущений на параметры Ωр может быть весьма существенным. Так например, при уровне возмущений по напряжению на дуге в 2В площадь Ωр процесса сварки погруженной дугой меньше площади

в 2,5 раза, а при уровне возмущений в 7В – соответственно в 8-мь раз (рисунок 7).

в 2,5 раза, а при уровне возмущений в 7В – соответственно в 8-мь раз (рисунок 7). Основная трудность при определении оптимальной рабочей точки заключается в выборе функционала оптимизации. Формирование функционала зависит от требований к конкретному сварному соединению и особенностей конкретного технологического процесса. В работе рассмотрено четыре варианта формирования функционала. Для ответственных изделий, когда множество Ωр пустое, целесообразна оптимизация по статистическому критерию – максимизации нахождения точки, отображающей состояние процесса, в

. Учитывая, что любая гиперплоскость, проходящая через грань множества в

. Учитывая, что любая гиперплоскость, проходящая через грань множества в  может быть представлена алгебраической суммой гиперплоскостей пересекающихся по этой грани, то для случая, когда ограничения наложены только на два показателя y1 и y2, и, когда, например, дисперсия по одному из показателей меньше, чем дисперсия по другому, но больше последней, умноженной на косинус угла между ними, то соответствующий оптимальной плоскости коэффициент γl находится из выражения

может быть представлена алгебраической суммой гиперплоскостей пересекающихся по этой грани, то для случая, когда ограничения наложены только на два показателя y1 и y2, и, когда, например, дисперсия по одному из показателей меньше, чем дисперсия по другому, но больше последней, умноженной на косинус угла между ними, то соответствующий оптимальной плоскости коэффициент γl находится из выражения

.

.Отметим, что уравнения при других соотношениях дисперсии показателей могут быть приведены относительно γl к такому же виду. При введении нормирующих множителей ηi = yi/D(yi) решение задачи минимума риска несоблюдения технологии сводится к поиску центра “тяжести” многомерной области Ωр. При существовании Ωр (малом уровне возмущений) частным критерием оптимизации может служить любой показатель качества соединения, любой параметр режима или их свертка. В случае, когда число управляющих воздействий меньше числа регулируемых показателей, текущую оптимальную рабочую точку в работе предложено формировать по минимуму взвешенного среднеквадратического отклонения показателей качества Ј=

,

,где

и

и  - соответственно оптимальное текущее и оптимальное исходное значение показателя. Продифференцировав функционал по каждой из ν управляющих переменных и приравняв производные к нулю, получим систему уравнений, в результате решения которой находим оптимальное текущее значение каждого регулирующего воздействия

- соответственно оптимальное текущее и оптимальное исходное значение показателя. Продифференцировав функционал по каждой из ν управляющих переменных и приравняв производные к нулю, получим систему уравнений, в результате решения которой находим оптимальное текущее значение каждого регулирующего воздействия

Учитывая, что неконтролируемые возмущения могут привести к разрыву производной функционала, рассмотрен вариант с функционалом модульного типа

. В этом случае для решения задачи поиска оптимума был использован метод Розенброка (один из методов прямого поиска оптимума) с перестройкой системы координат и введением не связанной никакими ограничениями присоединенной функции J(xk, u), эквивалентной введению в целевой функционал штрафных функций, задающих ограничения. Для реализации метода Розенброка была написана программа ROZEN.

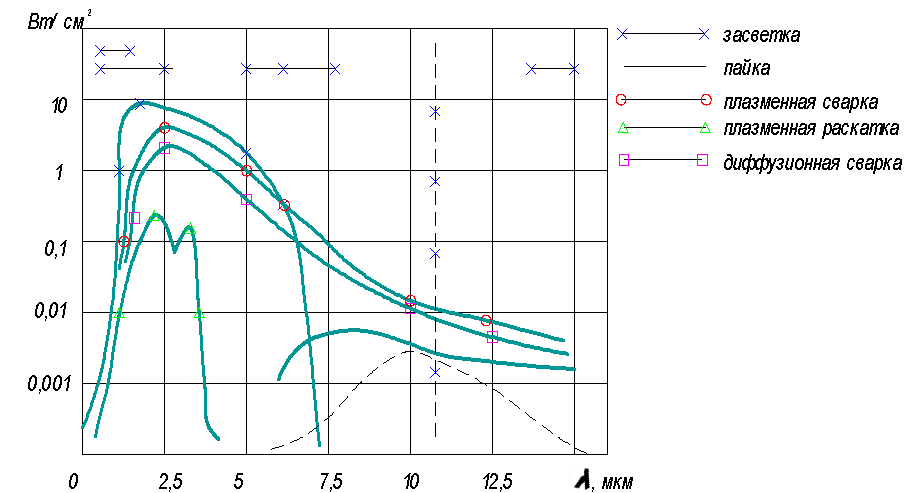

. В этом случае для решения задачи поиска оптимума был использован метод Розенброка (один из методов прямого поиска оптимума) с перестройкой системы координат и введением не связанной никакими ограничениями присоединенной функции J(xk, u), эквивалентной введению в целевой функционал штрафных функций, задающих ограничения. Для реализации метода Розенброка была написана программа ROZEN.Вычисленная по модели и измеренная в визируемой точке очага плавления температура по впервые предложенному методу используется для адаптации технологических процессов дуговой сварки к действию неконтролируемых возмущений. Поэтому, учитывая, что точное измерение температуры является необходимым условием управления совокупностью свойств сварных соединений, в работе было проведено исследование сопутствующих различным процессам дуговой сварки электромагнитных излучений в инфракрасной области спектра. Исследование характеристик излучений проводилось как в статическом, так и динамическом режимах с учетом состояния поверхности очага плавления и наличия возмущающих, не связанных с температурой излучений.

В

Рисунок 8 - Спектрально-энергетический портрет процессов сварки.

Рисунок 8 - Спектрально-энергетический портрет процессов сварки.результате этих исследований был построен спектрально-энергетический портрет процессов сварки (рисунок 8) и обоснованы спектральные диапазоны измерения температуры с максимальной разрешающей способностью и минимальной погрешностью.

Четвертая глава “Исследование управления свойствами соединения при дуговой сварке” посвящена вопросам расширения области существования нестационарного процесса с периодическими короткими замыканиями и построения математической модели взаимодействия оператора с технологическим процессом.

Нестабильность элементов технологического процесса наиболее существенно сказывается на устойчивости нестационарного процесса сварки с периодическими короткими замыканиями при использовании тиристорных источников питания. Так, например, при отклонении скорости подачи проволоки всего на ± 2% от номинала процесс исчерпывал свои возможности саморегулирования за счет изменения частоты коротких замыканий и терял устойчивость. К потере устойчивости приводило и несогласованное взаимодействие элементов сварочного оборудования при различных стадиях и условиях процесса.

Для исследования проблемы обеспечения устойчивости процесса дуговой сварки с периодическими короткими замыканиями был разработан специальный экспериментальный стенд. За основу распределения информационных функций были взяты технологические функции элементов. Микроконтроллеры элементов обеспечивали поддержание параметров сварки независимо от внешних условий. Для управления стендом была разработана специальная программа, которая позволяла тестировать оборудование, задавать параметры работы всех элементов оборудования и изменять их во время сварки. Регуляторы стенда были реализованы на базе восьмиразрядного микроконтроллера семейства Atmel. Для согласованной работы регуляторов, с учетом специфики сварки с периодическими короткими замыканиями, был разработан специальный протокол обмена данными “ПАРС”.

При разработке стенда также решались задачи снижения уровня возмущений по скорости подачи проволоки и по характеристикам источника питания. Был разработан механизм подачи с цифровой системой управления. Механизм позволил обеспечить стабильность скорости подачи не хуже ± 1% при расстоянии между источником питания и механизмом более 50 метров.

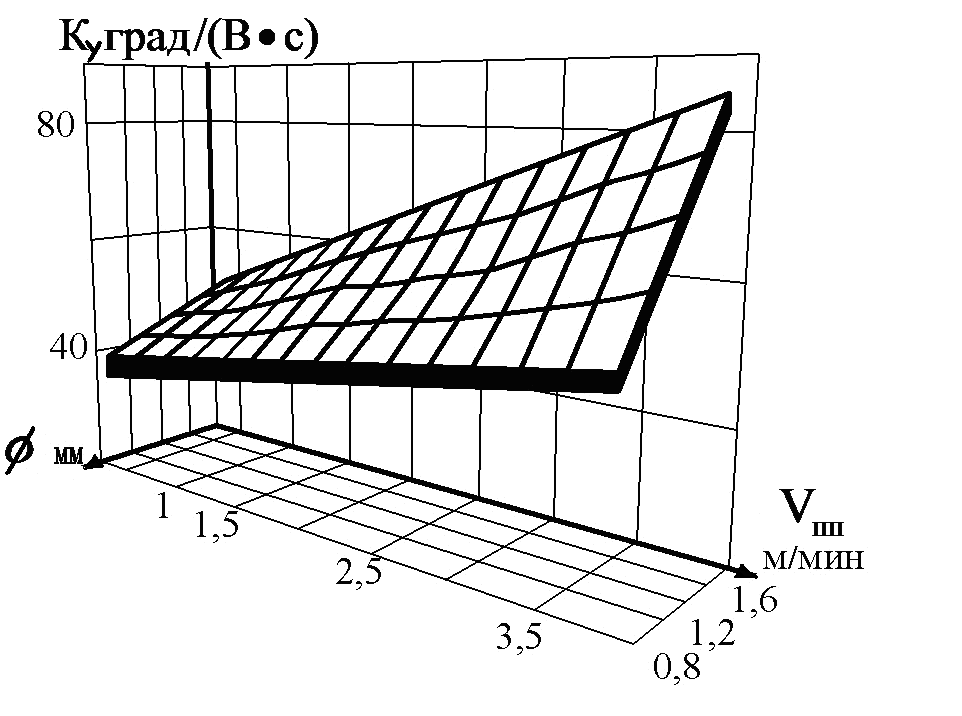

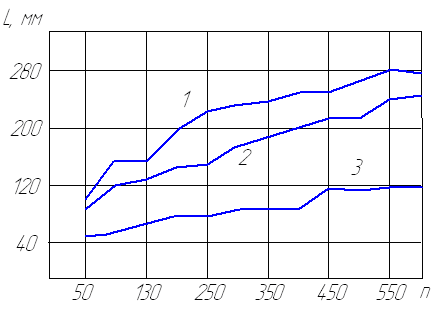

Для управления источником питания ВДУ-506 была разработана цифровая система управления, которая позволила формировать любую статическую вольтамперную характеристику (ВАХ). Регулирование динамических характеристик осуществлялось за счет подстройки скорости отработки ошибки по напряжению на дуге. Оптимальные значения коэффициента усиления Ку ошибки по напряжению (рисунок 9) были определены экспериментально из условия обеспечения максимальной стабильности частоты коротких замыканий при различных диаметрах и скоростях подачи проволоки.

Так как количество коротких замыканий за период управления тиристорным источником питания (0,01с) было переменным (от 0 до 2-х), то от периода к периоду происходило случайное изменение средней за период ошибки по напряжению на дуге. Выделить в этой ошибке долю, появляющуюся из-за действия технологических возмущений, сложно. Однако если отрабатывалась вся ошибка, процесс быстро терял устойчивость. Процесс также терял устойчивость через некоторое, зависящее от инерционности изменения уровня неконтролируемых возмущений, время, в случае, когда ошибка не отрабатывалась совсем. Поэтому было принято решение организовать сканирование относительно средней ошибки по напряжению и отрабатывать в каждом цикле только долю, выявленной в предыдущем цикле, ошибки по напряжению на дуге.

Т

Рисунок 9 - Зависимость Ку от диаметра

проволоки и скорости ее подачи

аким образом, проведенные исследования характеристик нестационарного процесса сварки с плавящимся электродом позволили повысить стабильность сварки с периодическими короткими замыканиями, расширить область его естественного устойчивого саморегулирования и обеспечить возможность управления совокупностью свойств соединения.

Как показал проведенный в работе анализ, нестабильность действий оператора является одним из основных факторов снижения качества сварных соединений. Состояние процесса при дуговой сварке оператор оценивает по получаемой через зрение и слух информации. Анализ результатов анкетного опроса 24-х сварщиков 4-6-го разрядов показал, что число используемых операторами факторов избыточно и колеблется от 5 до 9-ти, их состав даже для высококвалифицированных сварщиков может быть различным. Наиболее значимым фактором в 18-ти случаях была названа длина дуги.

Учитывая, что в конкретный момент времени оператор работает как одноканальный процессор и реагирует только на одну единицу информации, анализ взаимодействия оператора с процессом дуговой сварки был проведен по простейшей модели “зрительный анализатор – моторный выход” (ЗА – МВ) в режиме слежения за длиной дуги. При моделировании контура был использован приближенный метод исследования устойчивости и автоколебаний нелинейных систем. Установлено, что со снижением порога чувствительности зрения возрастают требования к адаптационным свойствам моторного выхода. Поэтому, для оценки максимального временного интервала качественного регулирования оператором дуговой сварки в режиме “зрительный анализатор – моторный выход (ЗА – МВ)” были исследованы характеристики зрения в различных условиях реальной работы. Результаты экспериментов показали, что длительная работоспособность при реальной сварке моделью “ЗА - МВ” объяснена быть не может.

Для проверки предположения о том, что в промежутках времени между моментами получения зрительной информации сварщик ведет управление подобно программному регулятору, и для выяснения связи характеристик программного моторного выхода (ПМВ) с квалификацией была проведена серия экспериментов. Проведенные эксперименты подтвердили, что навыки программных моторных дви-

Рисунок 10 - Модель взаимодействия

оператора с процессом сварки

жений зависят от квалификации. Поэтому численные характеристики ПМВ необходимо использовать при оценке квалификации операторов, а формирование ПМВ должно быть одной из основных задач их подготовки.

Проведенные исследования ПМВ, других свойств оператора, информационных характеристик процесса позволили синтезировать математическую модель взаимодействия оператора с процессом дуговой сварки.

Модель (рисунок 10) взаимодействия оператора с процессом ( ОБ- объект управления) включает моторный выход (МВ), представленный апериодическим звеном с коэффициентом передачи, зависящим от группы работающих мышц и их текущего функционального состояния. существляется через мышечно-суставные анализаторы положения и скорости. Основная обратная связь осуществляется через зрение, канал которого включает зрительный анализатор (ЗА), импульсный элемент (ИЭ) и блок обработки зрительной информации (БОЗИ). В блоке обработки текущая информация сравнивается с эталонной, поступающей из блока памяти (БПЗСЭ). Импульсный элемент характеризует дискретность передачи информации. Передаточные функции зрительного и слухового анализаторов представлены апериодическими звеньями коэффициенты передачи которых зависят от времени работы каналов. При работе в режиме разомкнутого управления уставка на моторный выход поступает из программного блока моторного выхода. При отсутствии программы оператор выполняет поисковые движения, отслеживая только одну единицу информации и оценивая результаты по сходству поступающей информации с эталоном. Время отработки возмущения при этом увеличивается, а точность корректирующих действий снижается.

Возможность роста квалификации характеризуется обучаемостью оператора. Коэффициенты обучаемости, а также такие характеристики как время реакции и зависимость коэффициентов передачи каналов от времени их работы необходимо использовать при разработке систем профессионального отбора. Разработанная модель предназначена для решения различных практических задач. Значения коэффициентов синтезированной модели позволяют производить оценку не только общего уровня, но и компонентов квалификации операторов – характеристик отслеживания различных траекторий стыка в различных условиях как под контролем зрения и слуха, так и без контроля, то есть характеристик ПМВ.

Пятая глава “Разработка информационно-измерительных и управляющих систем комплексом свойств сварных соединений” посвящена реализации основных положений и результатов исследования процессов дуговой сварки как объектов управления качеством сварных соединений.

По результатам исследования информационных характеристик дуговой сварки была разработана информационно-измерительная система оценки состояния процесса. Система включает рабочий стол для сварки образцов во всех пространственных положениях. На столе, который связан соединительными кабелями с компьютерной стойкой, закреплены измерители тока сварки и напряжения на дуге. Измерение, регистрация и сохранение в базе данных мгновенных значений тока и напряжения осуществляется информационно-регистрирующим модулем на базе блока АЦП-ЦАП Е – 330 и стандартного персонального компьютера. Обработка данных производится комплексом, разработанных с использованием программного модуля, системы MATLAB и графического модуля подсистемы SIMULINK, специальных модулей, позволяющих рассчитывать фазовый портрет процесса, разделять его на кластеры и рассчитывать идентификационные характеристики различных состояний процесса.

Опытно-промышленные испытания системы были проведены на ОАО ЭМК “Атоммаш”. Исследовалось влияние различных однотипных элементов технологического процесса (источников питания, операторов) на стабильность характеристик процесса. Проводились сравнительные испытания разных источников одной марки (ВДУ-1201 и ВДУ-504), исследовалась связь квалификации операторов с идентификационными характеристиками процесса.

В результате испытаний было подтверждено, что идентификационные характеристики дуговой сварки с периодическими короткими замыканиями как Марковского случайного процесса непрерывного времени, а именно интенсивности выхода и предельные вероятности нахождения процесса в состоянии холостого хода, горения дуги и короткого замыкания, а также переходные вероятности из состояния короткого замыкания, характеризуют качество протекания процесса.

а) б)

Рисунок 11 - Информационно-измерительное

устройство оценки ПМВ. а) внешний вид;

б) схема

Рисунок 12 - Результаты формирования ПМВ

(n – количество опытов; L – длина

безошибочно воспроизведенной траектории).

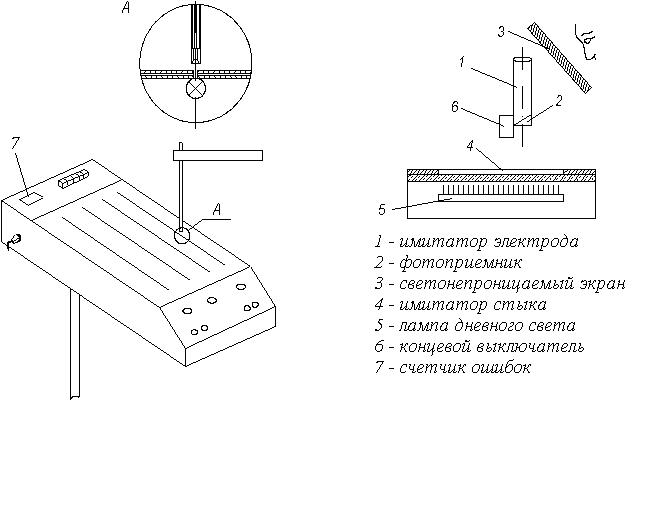

На основе синтезированной модели взаимодействия оператора с процессом дуговой сварки разработаны информационно-измерительные устройства (рисунок 11) количественной оценки характеристик отслеживания траекторий стыка в различных условиях (разные пространственные положения, разные скорости подачи и перемещения электрода вдоль стыка). Устройства также позволяют производить оценку характеристик отслеживания как под контролем зрения и слуха, так и без зрительной и слуховой информации, то есть в режиме ПМВ. Технические устройства также позволяют производить количественную оценку обучаемости операторов к выполнению компонентов технологических операций. Так, например, в результате экспериментов по формированию ПМВ установлено, что обучаемость программным движениям в лучшем и худшем случаях отличалась в пять раз (рисунок 12). Опытная эксплуатация информационно-измерительных устройств подтвердила возможность и целесообразность их использования при проведении аттестации операторов дуговой сварки.

Информационно-измерительные устройства и базирующийся на синтезированной модели взаимодействия оператора с процессом дуговой сварки, алгоритм поэлементного формирования навыков, были также использованы при обучении нескольких групп новичков (25 человек) профессии электросварщика. В зависимости от индивидуальных характеристик обучаемых, сроки их подготовки до уровня III разряда были значительно сокращены (от 3 до 15 раз) при сокращении затрат электродного и вспомогательного материалов в 2-5 раз.

Разработанные при создании экспериментального стенда модули сварочного оборудования с микропроцессорными системами управления и проведенные на стенде исследования устойчивости процесса дуговой сварки с периодическими короткими замыканиями для различных условий и стадий процесса, позволили перейти к блочно-модульному построению семейства специализированного сварочного оборудования ПАРС (программно-адаптированные распределенные системы), выпуск которого доведен до промышленного применения.

Полуавтомат модели ПАРС Н-511 на основе широко распространенного тиристорного источника ВДУ-516 предназначен для сварки в защитных газах пространственных конструкций из углеродистых и низколегированных сталей с использованием проволок как сплошного сечения, так и порошковых. Он позволяет обеспечить высокую устойчивость процесса сварки при нахождении источника питания на расстоянии до 80 метров от места сварки и дистанционного цифрового пульта управления.

Полуавтомат модели ПАРС И-321 с инверторным источником питания предназначен для сварки алюминия и его сплавов разными проволоками во всех пространственных положениях. Любая из моделей полуавтоматов хранит в памяти банк различных вариантов базового режима сварки и настроек, а переход с одного базового режима на другой происходит путем выбора соответствующего номера режима. Предусмотрена возможность расширения банка режимов сварки, их смены и дополнения вне зависимости от типа шва и его пространственного положения. Всего внедрено более 150 комплектов полуавтоматов на ряде заводов страны: ОАО ЭМК “Атоммаш”, ОАО “Уралмаш”, ОАО “Мостостройиндустрия” и других.

Также освоен выпуск специализированного оборудования для проведения ремонтно-восстановительных работ наплавки под флюсом. Установка УНП-4 предназначена для наплавки мест износа подвесок тормозного башмака, а установка УНПБ-1 – для восстановления изношенных поверхностей надрессорной балки грузовых вагонов. Установки выполнены в блочно-модульном исполнении с цифровым управлением. Информационное взаимодействие модулей осуществляется через пульт управления. Например, в установке УНПБ-1 (рисунок 13) организовано согласованное взаимодействие девяти модулей: пульта управления, источника питания, привода перемещения стрелы, привода одноэлектродной горелки и четырех приводов четырехэлектродной горелки. Всего для вагонных депо МПС РФ было изготовлено 42 установки УНП-4 и 30 установок УНПБ-1.

Для предприятий черной металлургии и тяжелой промышленности были спроектированы и изготовлены девять комплектов оборудования для наплавки валков прокатных станов - установки УНВ3-5, УНВ5-4, УНВ2, ВСН-Р, КТВ-600 и КТВ-601, и для наплавки валков машин непрерывной разливки стали УНВ2-3 и УНВ3-3, а также другое специализированное сварочное оборудование.