Високотемпературні теплотехнологічні процеси та установки (втпу)

| Вид материала | Документы |

- Випадкові процеси, 618.88kb.

- Оценка экономической целесообразности установки узла учета тепловой энергии, 281.16kb.

- Конфигурирование разделов на жестком диске, 164.19kb.

- Проект з дисципліни «процеси й апарати харчових виробництв», 136.13kb.

- • разметка мест установки главного блока, датчиков и электромагнитных клапанов, 83.42kb.

- Электросиловые установки, 242.25kb.

- Пошаговое руководство по функции установки Server Core операционной системы Windows, 1014.99kb.

- Інститут телекомунікацій, радіоелектроніки І електронної техніки, 72.54kb.

- Конспект лекцій з дисципліни «Процеси у діелектриках» для студентів з напрямку підготовки, 716.74kb.

- Курсовой проект по дисциплине «Холодильные машины и установки» проект распредилительного, 43.46kb.

1 2

ВИСОКОТЕМПЕРАТУРНІ ТЕПЛОТЕХНОЛОГІЧНІ ПРОЦЕСИ

ТА УСТАНОВКИ (ВТПУ)

ВСТУП

Історія людства по суті починалась з використання полум’я. Сліди його використання знайдені більш як 400 тис. років тому при розкопках стоянок синантропа. Заволодівши вогнем прадавня людина поставила собі на службу одну з могутніх природних стихій. Згадаємо легендах про титана Прометея, який викрав вогонь у богів та передав його людям. В давніх країнах Сходу за 5 – 2 тис. років починається в значних масштабах використання вогнетехнічних процесів при випалі глиняних виробів, виплавці міді, олова, бронзи та пізніше заліза та скла.

1 ЗАГАЛЬНІ ПИТАННЯ ПОБУДОВИ ДИСЦИПЛІНИ ВТПУ

- Основні визначення

Термін ВТПУ “вогнетехнічна установка” більш широкий ніж “Промислова піч” і включає високотемпературні установки, які використовують в якості основного джерела енергії органічне паливо чи хімічно зв’язану енергію технологічного матеріалу.

Приклади: Паливні печі, кисневі конвертори, відбивні мідеплавильні печі, газоелектричні скловарені печі, багатоподові печі для випалу залізного колчедану, циклонні печі для випалу сірки, тощо.

Мета курсу – визначити головні та найбільш загальні питання побудови та експлуатації ВТПУ в комплексі як сукупність окремих частин та елементів з урахувань вимог та обмежень.

Студент повинен вміти: розробити на основі теплотехнічних розрахунків конструкцію елементів ВТПУ з урахуванням сучасних вимог, скомпонувати в єдину установку, раціонально розмістити в приміщенні цеху та забезпечити реалізацію проекту в процесі будівництва, провести пусконаладочні роботи та здійснювати надійну експлуатацію з високими техніко-економічними показниками.

Задачі дисципліни: - ознайомити з принципами побудови процесів, організацією та основними етапами проектування та сучасними вимогами до ВТПУ;

- визначити властивості конструктивних та будівельних матеріалів та вміти вибирати найбільш ефективні з них для конкретних умов;

- навчитись розробляти конструкцію огороджень ВТПУ в стаціонарному та нестаціонарному тепловому режимі;

- визначити основні задачі, прийоми та правила пуску, наладки та експлуатації ВТПУ.

Виробничі ВТПУ поділяються (в залежності від продукції, що виробляється) на:

- енергетичні (газогенератори, котли, тощо);

- технологічні (високотемпературні хімічні реактори, промислові печі).

Вимоги та принципи, що закладені в основу ВТПУ:

- зріст питомої продуктивності за рахунок інтенсифікації тепло- та масообміну;

- зниження питомих капітальних витрат та матеріалів;

- підвищення надійності та терміну міжремонтної робочої кампанії;

- досягнення високого рівня механізації та автоматизації процесів, економії людської праці;

- повне та комплексне використання технологічних матеріалів, паливно-енергетичних ресурсів в сполученні з захистом навколишнього середовища, створення безвідходних технологій.

1.2. Загальна структурна схема ВТПУ та її елементи

Сучасна ВТПУ - це крупний високомеханізований і автоматизований об’єкт великої одиничної пpoизвoдитeльнocти. Вона представляє собою сукупність елементів різного призначення і конструкції, функціонально об’єднаних в єдине ціле (рис.1.1).

Кожний з елементів установки, в свою чергу, є сукупністю окремих конструктивних частин вузлів і деталей. Елементи установки в єдину конструкцію з’єднані за технологічним матеріалом і продуктам — транспортними пристроями; за газовим, рідким, а часто і твердим порошковим матеріалом — трубопровідними комунікаціями, за димовими газами —газоходами. Датчики та вторинні прибори системи КІП забезпечують оперативний контроль технологічного і теплового режимів, управління установкою виконується за допомогою автоматичних регуляторів.

Головним елементом установки є робоча камера, основний принцип дії, конструктивні особливості і параметри роботи якої визначають теплову і структурну схеми установки і всіх її елементів, суттєво впливають на технологічні, виробничі і техніко - економічні показники її роботи. Дійсно, вибір, наприклад, ванної камерної чи шахтної робочої камери для здійснення плавильного технологічного процесу предвизначає отримання дійсно різних рішень, які відрізняються структурними схемами ВТУ та всіма показниками її роботи.

Робоча камера ВТУ включає ряд конструктивних частин і вузлів: фундамент, каркас, огородження технологічного матеріалу, внутрішні транспортні пристрої, вузли видачі технологічних продуктів, трубопровідні комунікації і газоходи, датчики КИП и А.

Для отримання необхідних параметрів компонентів горіння (тиск та вміст кисню в окислювачі, тиск горючого газу, тиск та температура мазуту, дисперсність та вологість твердого палива і параметрів технологічних матеріалів (концентрація головного компонента, дисперсний склад, вологість та інші показники якості) використовуються різноманітні пристрої їх попередньої підготовки шляхом стиску чи редуцюювання, зміщення, розлому чи гранулювання, збагачення, нагріву, сушки, спікання і т.п.

Регенеративні елементи передбачені для регенерації части теплоти відхідних газів та інших теплових відходів шляхом підігріву компонентів горіння чи проведення ендотермічної реакції конверсії газоподібного вуглеводного палива (хімічна регенерація). Регенеративні елементи представляють собою теплообмінники, які за режимом роботи діляться на рекуператори і регенератори. Перші працюють безперервно, причому теплота газів передається теплоносію через металеву чи керамічну стінку; другі - працюють циклічно: спочатку теплота газів акумулюється в керамічній чи металевій насадці, а потім нагріває теплоносій. Регенерація теплоти дозволяє суттєво знизити витрату палива та забезпечити досягнення високих температур в робочій камері.

Елементи зовнішнього технологічного чи енергетичного використання матеріальних і енергетичних відходів даної установки передбачені для виробітки додаткової технологічної чи енергетичної продукції. Прикладами технологічного використання відходів служить їх споживання в суміжному технологічному процесі, наприклад, сушка і нагрів сировини відхідними газами установки, забезпечення ендотермічних перетворень, використання матеріального відходу в якості вихідної сировини (розплавлений шлак переробляється в будматеріали). Енергетична продукція (пар, гаряча вода, механічна чи електрична енергія) виробляється в системі випаровувального охолодження конструктивних частин установки, в котлах – утилізаторах, які працюють на теплоті відхідних газів, технологічних відходів (металургійних шлаків) чи технологічної продукції (розпаленого коксу), а також в газових утилізаційних турбінах, які використовують енергію збиточного тиску газу для виробки електроенергії.

Елементи захисту навколишнього середовища передбачені для уловлення твердих і рідких дисперсних матеріалів і шкідливих газових компонентів із газових викидів, обезжирювання відходів виробництва в газоподібному (CO, NOх, NH3, H2S), пароподібному (більша кількість органічних з’єднань) і рідкому (масла, кислоти, щелочи) станах, а також зменшення теплового забруднення.

Для доставки до ВТУ технологічних матеріалів і евакуації технологічних продуктів і відходів використовують різноманітні зовнішні транспортні пристрої: залізодорожний і автотранспорт, транспортери і підйомники - ленточні, багатоковшові, скіпові і рольганги, кранове хазяйство цеха, трубопроводи. По трубопроводам транспортуються до установки різні гази (горючі, кисень, повітря, захисні інертні, відновлюючи, водяна пара), рідина (мазут, масла, вода), дисперсні тверді матеріали (пиловидні технологічні матеріали та вугілля, зола та шлаки, технологічні продукти). Крани (мостові і козлові, кран-балки) використовуються для підйому та переміщення в цеху різних вантажів.

При завантаженні технологічних матеріалів і для їх переміщення всередині робочої камери стремяться максимально використати силу тяжіння, що широко реалізується, наприклад, в шахтних, обертаючихся і багатоподових обпалювальних, відображаючих і інших ванних печах. Крім того, всередині робочої камери використовують механічне переміщення технологічних матеріалів за допомогою толкателей (методичні печі), вагонеток (обпала, вогнеупорні вироби), ланцюжні, роликові, конве’єрні і інші транспортери, а також газової подушки (при термообробці стальних виробів, обпаленні листового стекла).

Нагнітальні засоби забезпечують транспортировку газоподібних і рідких робочих тіл і технологічних матеріалів, які використовуються в установці. Їх можна розділити на вентилятори, повітродувки, компресори для подачі окислювача та інших газів в установку, димососи для відсмоктування і евакуації газоподібних продуктів технологічного процесу, насоси для перекачки робочої рідини.

1.3.3 Класифікація високотемпературних теплотехнологічних процесів, температурних і теплових графіків

Технологічні процеси, що реалізуються в високотемпературних теплотехнологічних установках, відрізняються великою різноманітністю та схематично можуть бути представлені у вигляді послідовності окремих ступенів (рис.1.2).

Ці ступені можуть іменуватися у відповідності з характерними фізичними чи фізико-хімічними перетвореннями оброблюваного матеріалу внаслідок зміни його температурного та теплового стану. Багато з реалізованих в теплотехнологічних установках процесів є тільки окремими технологічними операціями у виробництві того чи іншого кінцевого продукту.

Теплотехнічні принципи оформлення технологічних процесів в ВПТУ.

Теплотехнічні принципи – це сукупність теплових, аеродинамічних, механічних та інших умов організації термічної обробки твердих та рідких тіл. До них можна віднести:

1. Принцип цільного фільтруючого шару (сукупність умов теплової обробки вільної засипки дроблених матеріалів, які продуваються газовим теплоносієм).

2. Принцип киплячого шару (різні види та прийоми обробки зерняних та грубо змелених матеріалів в умовах газового псевдозрідження).

3. Принцип змуленого шару (різні види теплової обробки подрібнених матеріалів в умовах газозмулення).

4. Принцип шару, що пересипається (теплова обробка газовим носієм сипучого матеріалу, який переміщується різними способами).

5. Принцип викладених навантажень (теплова обробка викладки виробів чи напівфабрикатів, які продуваються газовим теплоносієм).

6. Принцип випроміючого факела (теплова обробка твердих та рідких тіл газовим теплоносієм з високими радіаційними характеристиками).

7. Принцип поверхневого випромінювання (нагрів випромінюючими твердими тілами).

8. Принцип погруженого факела (теплова обробка матеріалів в ванні розплава, яка продувається газовим теплоносієм).

9. Принцип комбінування (теплова обробка матеріалу в умовах послідовного використання декількох принципів).

В основу класифікації високотемпературних теплотехнологічних процесів можна покласти фізичні або фізико-хімічні явища, що керуються засобами теплотехніки, лімітуючі тривалість робочого циклу, продуктивність установки і якість продукції [2]. Виходячи з цього можна виділити технологічні процеси, що визначаються:

1) інтенсивністю підведення теплоти до поверхні матеріалу, що обробляється (інтенсивністю зовнішнього теплообміну);

2) інтенсивністю підведення маси ззовні до реагуючої поверхні матеріалу, що обробляється (інтенсивністю зовнішнього масообміну);

3) інтенсивністю переносу теплоти всередині матеріалу ,що обробляється;

4) інтенсивністю молекулярного переносу маси всередині матеріалу, що обробляється;

5) інтенсивністю перемішування фаз (твердих, рідких) в зоні їхньої термічної обробки;

6) швидкістю власне хімічного реагування;

7) швидкістю розподілу основних та допоміжних продуктів;

8) сукупністю двох або більш з перерахованих факторів.

Така класифікація дозволяє розглядати і аналізувати цілі класи технологічних процесів з єдиних позицій і єдиними засобами, полегшує запозичення результатів дослідження одних видів технологічних процесів для організації інших, використовуючи фізичні та математичні моделі. Так, результати дослідження засобів інтесифікації процесів, що визначаються зовнішнім теплообміном, можуть бути використані для організації процесів, що визначаються відповідно зовнішнім масообміном.

- Температурні та теплові графіки технологічних процесів

Рівень видимої витрати палива в першу чергу залежить від наступних двох зовнішніх особливостей температурних та теплових графіків, під якими розуміється графічна ілюстрація зміни температури матеріалу, який оброблюється та його тепло поглинання в залежності від часу в робочому просторі високотемпературної установки.

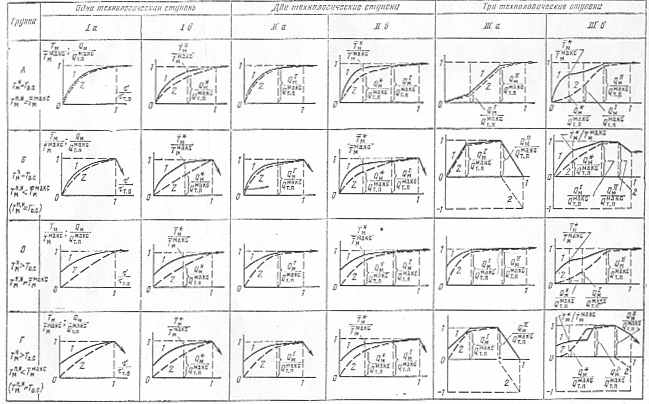

Чисельні температурні і теплові графіки технологічних процесів можуть бути зведені в чотири характерні групи А-Г (рис.1. ), якщо за основу їхнього формування прийняти [2]:

а) співвідношення між початковою температурою первиних матеріалів

і температурою довкілля Тн.с.;.

і температурою довкілля Тн.с.;.б) співвідношення між середньою максимальною температурою мате-

ріалу в процесі

і середньою температурою технологічного продукту (напівфабрикату) Т

і середньою температурою технологічного продукту (напівфабрикату) Т , при якій він використовується безпосередньо після вивантаження з теплотехнологічної установки (в загальному випадку враховуються основні та допоміжні продукти).

, при якій він використовується безпосередньо після вивантаження з теплотехнологічної установки (в загальному випадку враховуються основні та допоміжні продукти).В кожній з груп (рис. 1.4) виділені декілька підгруп, що відрізняються кількістю ланок технологічного процесу.

1.1.3. Структурні схеми робочого простору установок, джерела енергії

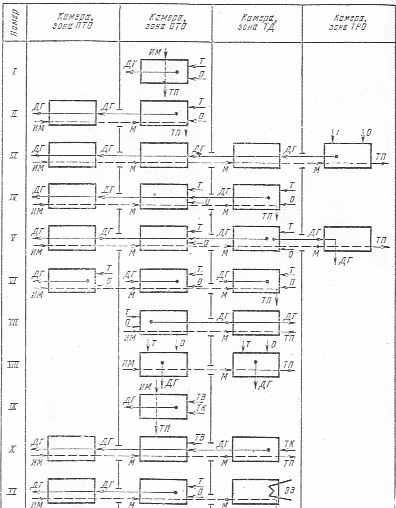

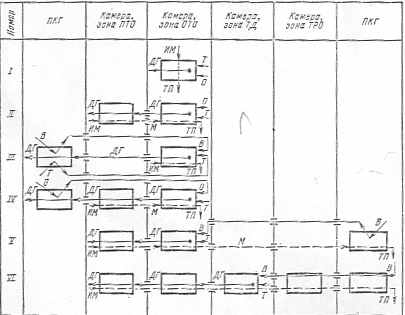

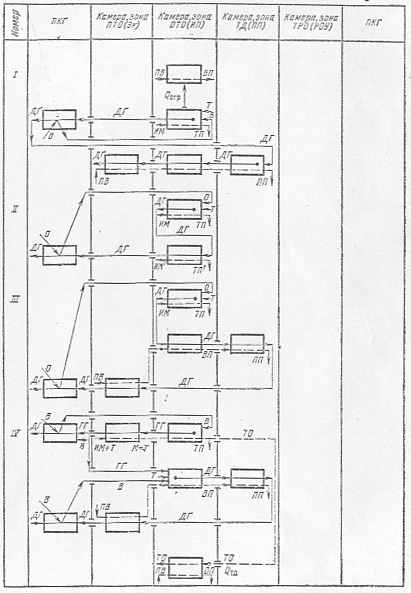

В залежності від кількості камер, в яких реалізуються всі ланки (стадії) технологічного процесу, виділяють установки (рис. 1.5) [2] з однокамерним і багатокамерним робочим простором.

Установки з однокамерним однозонним робочим простором, наприклад паливні печі, характеризуються відносно рівномірним температурним полем гріючих газів в об’ємі і, як правило, циклічністю їхньої дії (мартенівські печі, нагріваючі колодязі ін.). Установки з таким робочим простором і циклічною чинністю в найменшій мірі задовольняють сучасним вимогам.

Група А охоплює графіки технологічних процесів, в яких початкова температура матеріалу середовища (

), а температура

), а температура  дорівнює середній максимальній температурі матеріалу в процесі (

дорівнює середній максимальній температурі матеріалу в процесі ( =

=  ).

).Група Б охоплює графіки процесів з

та

та

(в даному випадку

(в даному випадку  =

=  ).

).Група В охоплює графіки процесів з

та

та  =

=  .

.Група Г охоплює графіки процесів з

та

та

(в часному випадку

(в часному випадку  =

=  ).

).

Рис. 1.4. Характерні температурні та теплові графіки технологічних процесів високотемпературних теплотехнологічних процесів: 1 – відносна температура

/

/ ; 2 – відносне тепло поглинання первинних матеріалів в процесі Qм/Q

; 2 – відносне тепло поглинання первинних матеріалів в процесі Qм/Q , Qм, Q

, Qм, Q - тепло поглинання матеріалів за час процесу та загальне тепло поглинання матеріалів для доведення продуктів до

- тепло поглинання матеріалів за час процесу та загальне тепло поглинання матеріалів для доведення продуктів до  та проходження усіх фізико-хімічних перетворень;

та проходження усіх фізико-хімічних перетворень;  , Q

, Q - середні температури та тепло поглинання матеріалів перед стадією процесу, де мають місце ендотермічні ефекти; Q

- середні температури та тепло поглинання матеріалів перед стадією процесу, де мають місце ендотермічні ефекти; Q , QІІ – тепло поглинання після першої і другої ступенів технологічного процесу; Т

, QІІ – тепло поглинання після першої і другої ступенів технологічного процесу; Т - середня температура продуктів, при якій вони використовуються безпосередньо видачі з печі.

- середня температура продуктів, при якій вони використовуються безпосередньо видачі з печі.Дві технологічні ступені

Одна технологічна ступінь

Група

Три технологічні ступені

ІІа

Іб

Іа

ІІб

ІІІа

ІІІб

А

Б

В

Г

По осі ординат відкладена середня температура матеріалу та відносне зовнішнє теплопоглинання. По осі абцис вікладено відносний поточний час процесу.

Графіки А-Г на стадії аналізу носять якісний характер.

Група А: процес нагріву термотонких матеріалів при Ві 1,0 (Іа); термомасивних виробів при Ві 1,0 (Ііа, ІІІа); процеси нагріву з плавлінням (Іб) та наступною технологічною обробкою розплаву (ІІб); процеси з відновлювальною плавкою (обробка руд) та наступною технологічною дообробкою розплаву (ІІІб). Продукт далі використовується при

=

=  .

.Група Б: процеси окислювального випалу сушки, плавки багатокомпонентних шихт з наступним технологічним нерегламентованим охолодженням до

(Іб); процеси термічної обробки термомасивних виробів з технологічно нерегламентованим охолодженням (ІІа) та регламентованим охолодженням до

(Іб); процеси термічної обробки термомасивних виробів з технологічно нерегламентованим охолодженням (ІІа) та регламентованим охолодженням до  = Тн.с. (ІІІа); процеси плавління з технологічною дообробкою та наступним нерегламентованим охолодженням до

= Тн.с. (ІІІа); процеси плавління з технологічною дообробкою та наступним нерегламентованим охолодженням до  (ІІб); процеси плавки скла (нагрів, плавління, освітлення, технологічного регламентованого охолодження до

(ІІб); процеси плавки скла (нагрів, плавління, освітлення, технологічного регламентованого охолодження до

) (ІІІб).

) (ІІІб).Група В: процеси теплової обробки та корегування розплавів, вторинний нагрів термотонких виробів після неповного їх охолодження до

=

=  (Іа); нагрів термомасивних виробів при “гарячому” посаді (ІІа); різні двох та трьох ступеневі процеси плавки з різного технологічною дообробкою при використанні попередньо нагрітих початкових матеріалів (шихт та розплавів) (Ііб, ІІІа, ІІІб).

(Іа); нагрів термомасивних виробів при “гарячому” посаді (ІІа); різні двох та трьох ступеневі процеси плавки з різного технологічною дообробкою при використанні попередньо нагрітих початкових матеріалів (шихт та розплавів) (Ііб, ІІІа, ІІІб).Група Г: всі процеси, які входять в групу Б, але які проводяться при початковій температурі

це процес випалу цементного клінара (при подачі в попередньо нагрітого матеріалу, включаючи нарів, декарбонізацію, підьом температури для спікання, регламентоване охолодження з наступним перерегламентуванням). Кожна група має варіант а і б. Варіант а – нагрів металів (ендотермічних процесів немає, можуть мати місцк екзотермічні). Варіант б включає андотермічні процеси (нагрів вапняку з подальшим його розкладом, нагрів матеріалу з наступним плавлінням та відновленням).

це процес випалу цементного клінара (при подачі в попередньо нагрітого матеріалу, включаючи нарів, декарбонізацію, підьом температури для спікання, регламентоване охолодження з наступним перерегламентуванням). Кожна група має варіант а і б. Варіант а – нагрів металів (ендотермічних процесів немає, можуть мати місцк екзотермічні). Варіант б включає андотермічні процеси (нагрів вапняку з подальшим його розкладом, нагрів матеріалу з наступним плавлінням та відновленням).До одностепеневих процесів віднесен нагрів термотонких виробів, плавління матеріалів, випал матеріалів (Іа і Іб). До двоступеневих процесів - нагрів термомасивних виробів (підьом температури, вирівнювання), плавління з наступною дообробкою розплаву (1 – нагрів і плавління, 2 – освітлення та розділення фаз, тощо). Процеси з трьома ступенями – процеси відальних виробів (1 – надмірний підьом температури, 2 – прискорений, 3 – витримка (ІІІа, гр.А), термічна обробка металів і керамічних виробів (гр.Б, вар.ІІІа; гр.Г, вар.ІІІа).

Рисунок 1.5 – Класифікація робочого простору високотемпературних теплотехнологічних установок (ВТУ)

Установки з однокамерним, але з багатозонним робочим простором відрізняються безперервністю роботи і нерівномірним полем температур газів в обємі (наприклад, методичні нагрівальні печі, шахтні печі, обертаючі печі). Установки з таким робочим простором більш прогресивні, ніж перші.

Найбільш широкі можливості задоволення сучасним вимогам відкривають варіанти високотемпературних теплотехнологічних установок з багатокамерним комбінованим робочим простором, якщо при цьому забезпечується набір ефективних теплотехнічних принципів і джерел енергії, а також реалізується досконала теплова схема. В багатозонному і багатокамерному робочому просторі ВТУ можна виділити відповідно наступні зони і камери [2]:

1) попередньої теплової або теплової і фізико-хімічної обробки початкових матеріалів (ПТО);

2) основної технологічної обробки матеріалів (ОТО), де або завершується технологічний процес в цілому або проводиться його вирішальна стадія;

3) технологічної дообробки матеріалів (ТД);

4) технологічно регламентованого охолоджування технологічного продукту (ТРО).

На відзнаку від перелічених технологічних зон і камер ВТУ, ті в яких здійснюється технологічно не регламентоване охолоджування продукту, відносяться до теплотехнічних елементів установки.

В загальному випадку теплотехнологічна установка містить від однієї до декількох зон або камер робочого простору. В установках з багатозонним робочим простором і нечітким конструктивним розділенням на зони виділення зони основної технологічної обробки може бути проведене, виходячи, наприклад, з умови, що температура газів, що відходять з цієї зони як і в однокамерному однозонному робочому просторі, рівній максимальній температурі матеріалу, що обробляється в цій зоні або трохи більше її. В цьому випадку однокамерний однозонний робочий простір може бути прийнятий як базовий елемент найпростішої теплової схеми.

В високотемпературних теплотехнологічних установках використовуються наступні джерела енергії:

1) паливо з повітряним окислювачем (ПП);

2) паливо з збагаченим киснем повітрям (ПЗП);

3) паливо з технологічним киснем (ПК);

4) продукти горіння палива (ПГ) від суміжних установок (ДГ- димові гази, тобто продукти практично повного спалювання палива; ПНГ — продукти неповного спалювання палива);

5) електроенергія, засоби реалізації якої можуть бути різноманітними, в тому числі і через низькотемпературну плазму;

6) високотемпературні теплоносії від атомних реакторів (в перспективі);

7) комбіновані джерела енергії, що включають спільне використання в ВТУ джерел ПП і ПК: спільне використання ПП (ПК) і електроенергії (ЕЕ); спільне використання ПП і ПГ; інші варіанти поєднання джерел енергії.

Застосування комбінованих джерел енергії з поширеним використанням кисню і електроенергії є однією з особливостей нових теплотехнологічних систем.

На рис. 1.6 наведені структурні схеми камер робочого простору (на прикладі паливних печей) з різноманітними варіантами розміщення джерел

Рисунок 1.6 – Структурні схеми зон та камер робочого простору, схеми розміщення джерел енергії і переміщення тіл та теплоносіїв (на прикладі паливних печей): ТВ, ТК. ЕЕ – відповідно паливно-повітряний, паливно-кисневий та електричний джерела енергії; І-VІІІ – схеми з одним видом джерела енергії; ІХ – ХІ – схеми з комбінованим джерелом енергії; Т, О, ДГ – відповідно паливо, його окислювач, димові гази; ИМ, М, ТП – відповідно вихідний матеріал, матеріал, технологічна продукція.

енергії і схемами переміщення робочих тіл і теплоносіїв. Схеми /,//, IV, VI відносяться до камерних, методичних, секційних нагріваючих печей, схема ІІІ — до обертаючих печей випалу на цементний клінкер, схема V — до печей термічної обробки виробів з скломас і інших матеріалів, схеми VII-ІХ — до плавильних печей (відбивальних, скловарених, мартенівських і ін.), схеми Х і ХІ — до нових теплотехнологічних установок, що розробляються, з багатокамерним робочим простором і комбінованими джерелами енергії. Стосовно до паливних печей, як правило, зони (камери) основної технологічної обробки в якості переважного джерела енергії мають безпосередньо паливо, зони (камери) попередньої теплової обробки — димові гази від зон (камер) основної технологічної обробки, зони (камери) додаткової технологічної обробки можуть мати різні джерела енергії (ПП, ЕЕ, ПГ, ПК).

1.1.4. Теплові схеми

На рис.1.7 наведена теплова схема високотемпературної теплотехнологічної установки з однокамерним однозонним робочим простором; джерело енергії — паливо; теплові відходи тут не використовуються. Прикладами таких установок є так звані печі прямого нагріву, ковальський горн, деякі конвертери. Вони відрізняються винятково низькими ККД паливовикористання, підвищеними тепловими і шкідливими технологічними викидами в довкілля.

Рисунок 1.7 – Найпростіша теплова схема високотемпературної теплотехнологічної установки.

В загальному випадку теплові відходи камери ОТО включають:

1) теплоту газів, що відходять;

2) теплоту технологічної продукції і супутніх технологічних відходів при Т*

;

;3) тепловий потік через огородження камери.

При аналізі теплотехнологічних процесів, ефективна реалізація яких можлива тільки при тиску робочого тіла або теплоносія, що перевищує атмосферне, замість теплових відходів в загальному випадку слід розглядати енергетичні відходи.

На рис.1.8 наведена класифікація теплових схем, установок з паливним джерелом енергії, в основі якої лежить спрямоване використання відходів теплоти камери ОТО (або камер ОТО і ТД) і особливостей підключення до неї елементів (установок) зовнішнього тепловикористання.

Установки без зовнішнього тепловикористання можуть мати високий ККД паливовикористання тільки при глибокій регенерації теплоти. Це досягається через організацію на основі теплових відходів нагріву первинних матеріалів, компонентів горіння, ендотермічної обробки палива (хімічна регенерація).

В установках з зовнішнім замикаючим тепловикористанням недовикористані після регенерації відходи теплоти спрямовуються на виробництво іншої технологічної чи енергетичної продукції. Таке тепловикористання безпосередньо не вирішує будь-яких технологічних задач даної теплотехнологічної установки (тому називається зовнішнім), але може виступати як засіб економії палива в суміжних (по додатковій продукції) установках.

Прикладом теплових схем високотемпературних теплотехнологічних установок з прибудованими елементами установок зовнішнього тепловикористання є традиційні промислові печі, що доповнюються без модифікації структурної схеми власне технологічної установки котлами-утилізаторами, випаровувальним охолодженням елементів огорожі камер робочого простору, низькотемпературними технологічними апаратами.

Технологічні установки з органічно вбудованими елементами установок зовнішнього тепловикористання відрізняються тим, що останні впроваджуються в структурну схему основної установки, змінюючи її так, щоб забезпечити найбільш сприятливі умови роботи камер робочого простору і всієї установки в цілому.

Теплотехнологічні установки з зовнішнім замикаючим тепловикористанням, цілковито призначені для одноцільового виготовлення заданої технологічної продукції, відрізняються від комбінованих агрегатів технологіч-

Рисунок 1.8 – Класифікація теплових схем високотемпературних теплотехнологічних установок з паливним джерелом енергії

ного або енерготехнологічного призначення. Наприклад, комбінований енерготехнологічний агрегат призначений для вироблення енергетичної і технологічної продукції при заданих для кожної з них рівнів виробництва, є альтернативним рішенням роздільного варіанту вироблення цих видів продукції. Теплотехнологічні установки, що спрямовують для використання в інші самостійні системи надлишки теплоти спалюваного палива, димові гази, відходи теплоти (енергії) технологічної продукції або технологічних відходів, відносяться до категорії суміжно пов'язаних з іншими автономними технологічними енергетичними установками. Доменна піч є прикладом такого варіанту зв'язку (через доменний газ) з іншими установками (печами підприємства, котлами ТЕЦ).

На рис. 1.9 наведений ряд варіантів теплових схем установок з регенеративним тепловикористанням в зіставленні з найпростішою. Схеми IV, V, VІ, аналогічні тепловим схемам відповідно багатозонних методичних нагрівальних печей, деяких шахтних випалювальних печей, обертаючихся печей випалювання на цементний клінкер, відкривають значні можливості для реалізації глибокого регенеративного тепловикористання і зниження питомої витрати палива на процес. Однак ці можливості можуть бути peaлізовані найкращим чином тільки при малих значеннях відношення потоку теплоти Qо.сi і через огорожу технологічних камер (в першу чергу камери ОТО) до потоку теплоти, що поглинається обробляємим матеріалом в цих камерах (тобто

Qо.сi/ Qмi 0).

На рис. 1.10 наведені варіанти теплових схем установок з зовнішнім замикаючим тепловикористанням.

Схема І, аналогічна тепловій схемі мартенівської печі з котлом-утилізатором і системою випарювального охолоджування елементів огорожі, відноситься до теплотехнологічних установок з прибудованими елементами установок зовнішнього тепловикористання. Наступні два варіанту ілюструють теплові схеми теплотехнологічних установок з органічно вбудованими

елементами установок зовнішнього технологічного (ІІ) і зовнішнього енергетичного (ІІІ) тепловикористання. З цих варіантів більшими потенційними можливостями економії палива відрізняється варіант з зовнішнім технологічним тепловикористанням. Варіант ІV ілюструє на прикладі доменної печі теплові схеми технологічних установок, суміжно зв'язаних з іншими автономними установками (наприклад, з котлами ТЕЦ). Тут також наведена і гілка прибудованих елементів установки для використання теплоти технологічних відходів (доменного шлаку). Досягнення найбільш високої

Рисунок 1.9 – Теплові схеми високотемпературних теплотехнологічних установок без зовнішнього тепловикористання при паливному джерелі енергії:

ПКГ – підігрівники компонентів горіння.

ефективності теплотехнологічних установок з зовнішнім замикаючим тепловикористанням зв'язане з необхідністю реалізації, по-перше, особливо низьких значень відношення Qо.сi/ Qмi і, по-друге, якомога більш глибокого регенеративного тепловикористання.

У випадку електричного джерела енергії і за відсутністю технологічних газовиділень теплові схеми будуть ілюструвати локальне розміщення джерела енергії і переміщення робочого тіла по зонам або камерам робочого простору теплотехнологічної установки.

Рисунок 1.10 – Теплові схеми високотемпературних теплотехнологічних установок з зовнішнім замикаючим тепловикористанням при паливному джерелі енергії: Ек, ВП, ПП, РОУ – відповідно економайзер, випаровуюча поверхня, пароперегрівник, редукційно-прохолодна установка; ЖВ, ВП, ПП – відповідно поживна вода, водяна пара, перегріта пара; Qогор , Qт.в. – відповідно потік теплоти через огородження камери, теплота технологічних відходів; ТВ – технологічні відходи (супроводжуючі продукти); ГГ – горючі гази; О - окислювач.

1.1.5. Теплотехнічні принципи організації технологічних процесів та схеми камер основної технологічної обробки

В високотемпературних теплотехнологічних установках з газовим теплоносієм найбільш широко використовуються наступні теплотехнічні принципи:

1) щільно фільтрованого слою (теплова обробка вільної засипки дроблених матеріалів, мілких виробів та інших тіл);

2) киплячого слою (теплова обробка зернистих чи грубо змелених матеріалів за умови газового псевдозжиження);

3) зваженого слою (теплова обробка змелених матеріалів за умови газовзвісі);

4) слою, що пересипається (теплова обробка сипучого матеріла, що переміщується різними способами);

5) укладених завантажень (теплова обробка укладки виробів чи полуфабрикатів);

6) випромінюючого факела чи випромінюючого газового потоку;

7) поверхневого випромінювання;

8) зануреного факела (теплова обробка матеріалу в ванне розплаву, що продувається газовим теплоносієм);

9) комбінований (теплова обробка матеріалів за умов послідовного застосування двох або декількох теплотехнічних способів).

Згідно з цими принципами можна виділити дев’ять типів високотемпературних теплотехнологічних установок з газовим теплоносієм, що має аналогічну назву (наприклад, установка з киплячим слоєм, установка з зануреним факелом и т.і).

Застосування комбінованих теплотехнічних принципів є характерною особливістю багатьох нових і радикально модернізованих діючих теплотехнологічних установок.

Прийнявши за основу класифікацію теплотехнологічних установок з

електричним джерелом енергії спосіб електричного нагріву [З], можна виділити наступні типи цих установок (см. розд. 6 кн. 2 цієї серії):

1) непрямого нагріву (наприклад, печі опору);

2) прямого (контактного) нагріву;

3) індукційного нагріву;

4) електродугового нагріву;

5) електронно-променевого нагріву;

6) плазменного нагріву.

- Методичні основи реалізації ефективних теплотехнічних і

конструктивних схем технологічних усатановок