Й подачи продукции, толщины упаковочной пленки в пределах 5%, постоянной подачи сжатого воздуха давлением 7-8 атмосфер, обслуживания машины согласно инструкции

| Вид материала | Документы |

СодержаниеФормообразующий сборочный узел Узел передач Узел захвата Конвеер снятия пакетов |

- Правила подачи заявки 4 критерии отбора заявки 5 Использование средств гранта 6 сроки, 112.23kb.

- Методика расчёта центробежного компрессора с радиальными лопатками, 253.33kb.

- Выставки в Пекине, 66.27kb.

- Извещение №125п о продлении срока подачи котировочных заявок, 161.64kb.

- Машина листовая офсетная ряда офсет-52, 65.86kb.

- Анализ результатов исследования образцов, наплавленных автоматической наплавкой под, 158.72kb.

- Упаковочной индустрии, 21.47kb.

- Администрация города тобольска единая комиссия по размещению заказов на закупку товаров,, 1264.49kb.

- Правила составления, подачи и предварительной экспертизы заявки на выдачу патента, 714.45kb.

- Повышение эффективности систем естественной вентиляции в помещениях для содержания, 291.06kb.

Группа компаний по продаже пищевого и емкостного оборудования

г. Москва, тел. (495) 972-56-58, (916) 640-86-86, (926) 375-43-87, (963) 672-33-33

E-mail: hardom@list.ru Сайт: www.e4a.ru ICQ: 239-76-70-70

Производительность упаковочной машины составляет 55-60 пак/мин со штуцером и зависит от вязкости и непрерывной подачи продукции, толщины упаковочной пленки в пределах 5%, постоянной подачи сжатого воздуха давлением 7-8 атмосфер, обслуживания машины согласно инструкции.

Точность дозировки упаковочной машины составляет 0,5-1% и зависит от регулярной очистки дозатора и постоянства удельного веса продукции.

Принципы работы Оборудования:

Тип машины РК-90 : Горизонтальное формирование пакетика / Наполнение / Запечатывание

Тип наполняющего приспособления: Пневматический для пастообразных и жидких продуктов.

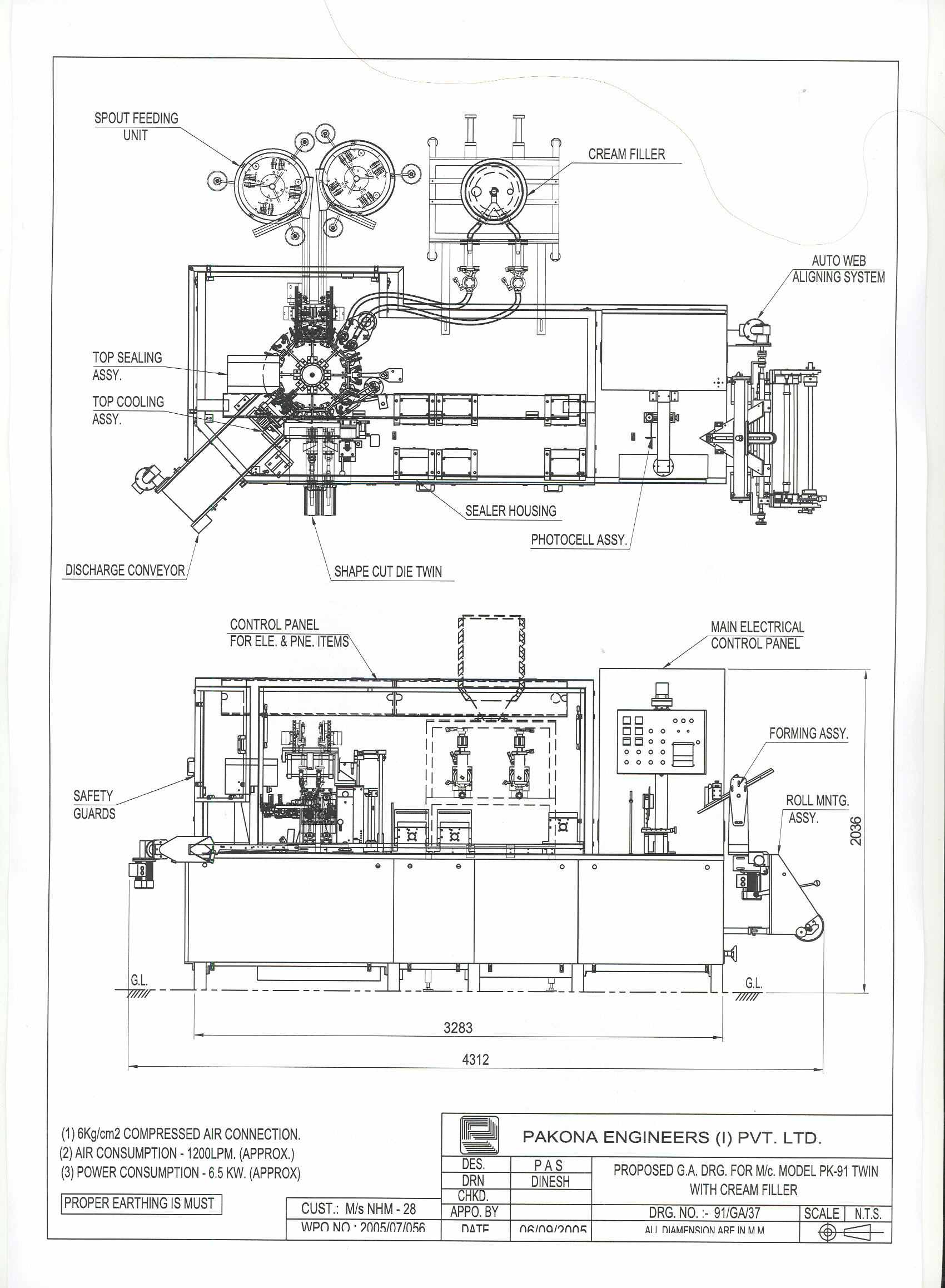

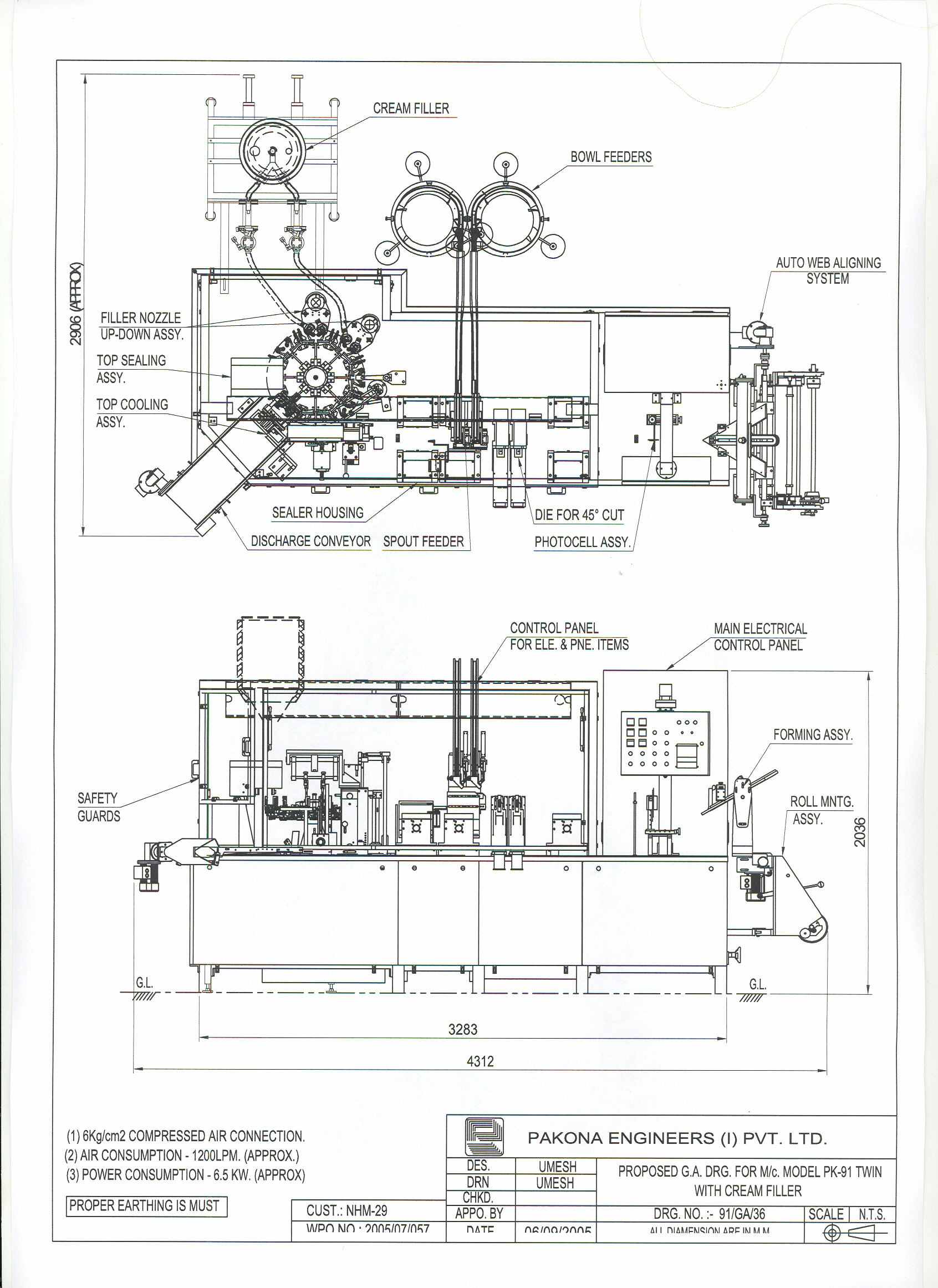

Для того, чтобы сформировать пакетик, наполнений продуктом, лента упаковочного материала проходит через сборочные узлы машины том порядке, как показано. Пожалуйста смотрите чертеж внешней компоновки( G.A. drawing) (Рис. № 5.1 и 5.2).

ФОРМООБРАЗУЮЩИЙ СБОРОЧНЫЙ УЗЕЛ:

- Рулон устанавливается на рулонный вал этого узла.

- Рулон проходит через различные роликовые опоры к складывающему плугу.

- Складывающий плуг сгибает ленту упаковочного материала в форме "V".

Если машина предназначена для вертикального пакетика, для образования вставки на донной стороне предусмотрен узел вставки.

УЗЕЛ ЧЕРНИЛЬНОГО КОДИРОВЩИКА (По дополнительному заказу):

- После складывающего плуга на X - Y каретке предусмотрен чернильный кодировщик.

- Настройкой этой каретки можно получить кодировку на требуемом месте на пакетике.

ДАТЧИК МЕТКИ Eye mark

- Ha X - Y каретке предусмотрен датчик с фотоэлементом.

- Датчик с фотоэлементом реагирует на метку Eye mark на ленте и подает сигнал на контроллер.

- Программируемый контроллер управляет натяжением ленты с помощью механически и пневматически управляемого поршня в соответствии с сигналом, поданным датчиком.

ЗАПЕЧАТЫВАЮЩИЙ АВТОМАТ (Общая компоновка):

Пожалуйста чтобы увидеть компоновку вашей машине, обратитесь к чертежу общей компоновки (G.A. drawing) (Рис. № 5.1 и 5.2).

- Данная машина РК-90 имеет три комплекта механически и пневматически открываемых запечатывающих узлов.

- Донное запечатывание выполняется пневматическим способом на первом запечатывающем узле.

УЗЕЛ ПЕРЕДАЧ:

Узел передачи пневматическим способом передает разрезанные поштучно пакетики одновременно по 2 шт. на узел захвата.

УЗЕЛ ФОРМИРОВАНИЯ ФИГУРНОГО ПАКЕТА, ЗАКРУГЛЕНИЯ УГЛОВ (согласно Приложениям №№ 2-5)

Узел состоится из пунсона и матрицы, который вырезают необходимую фигуру и передают разрезанные поштучно пакетики одновременно по 2 шт. на узел захвата.

УЗЕЛ ЗАХВАТА:

Узел захвата имеет восемь(8) отдельных подузлов. Подузел, который принимает по 2 пакетика, считается первым.

1-й подузел: Принимает обрезанные пакетики.

2-й подузел: Входное отверстие пакетика открывается с помощью вакуумных присосок и для того, чтобы открыть пакетик полностью, подается под давлением воздух.

3-й подузел: Механический раскрыватель пакетика открывает пакетик и датчик, имеющийся на этом подузле, определяет, открыт пакет или нет, наполняет пакет инертным газом и подает сигнал программируемому контроллеру.

4-й подузел: Первый дозатор наполнения. Наполнение на этом подузле выполняется при помощи наполняющего приспособления, соответсвующего пакуемому продукту.

5-й подузел: Второй дозатор наполнения.

6-й подузел: Пакетики на этом подузле натягивается, с тем, чтобы получить качественный верхний шов.

7-й подузел: На этом подузле пневматически производится верхнее запечатывание с помощью одного комплекта губок из "оружейного металла" и другого комплекта охлаждающих губок.

8-й подузел: Пакетик отделяется от этого подузла на конвейер снятия заряда. Если пакетик закрыт, он не наполнится. Верхний шов не будет сделан и на этом подузле он будет продут воздухом.

КОНВЕЕР СНЯТИЯ ПАКЕТОВ

Конвейер снятия пакетов забирает пакетики с узла захвата.

Рис. №5.1

Рис. №5.2

- Основные функции оборудования

- Горизонтальная полностью автоматическая упаковочная машина прерывистого принципа, модель - РК-90;

- Формирование стоячего пакета типа Дой-Пак из пленки в рулоне, пригодной к термопайке;

- Впаивание готовых открываемых угловых клапанов в срезанный под 45о угол пакета, в области бокового верхнего шва на одной машине и впаивание готовых открываемых центральных клапанов на другой машине;

- Простановка даты изготовления на шве пакета;

- Продувка пакета инертным газом;

- Наполнение пакета при помощи дозатора с максимальной погрешностью ± 1%, кетчупом или другим вязким продуктом;

- Запаивание наполненного пакета;

- Охлаждение швов и перемещение готового пакета с помощью выходного конвейера.

- Горизонтальная полностью автоматическая упаковочная машина прерывистого принципа, модель - РК-90;

2. Требования к оборудованию

2.1. Станина машины выполнена из материалов пригодных к использованию в пищевой промышленности;

2.2. Все части соприкасающиеся с продуктом, сделаны из нержавеющей стали (марка ___AISI304__);

2.3. Техника безопасности и защита от несчастных случаев – в соответствии с требованиями Европейского Союза;

2.4. Обслуживание - одним человеком, соответствующего образования и подготовки, общее состояние которого позволяет решать текущие задачи на работающем оборудовании, включая смену рулона;

2.5. Электрическое подключение 220 В/380 В, 3PH+N или PE, 50 Гц;

2.6. Заявленная производительность – 55-60 пакетов в минуту с угловым клапаном на одной машине и с центральным клапаном на другой машине, определяемая подсчетом количества пакетов выработанных за одну минуту непрерывной работы;

2.7. Уровень шума не выше 80 dВ;

2.8. Наличие защитного кожуха с электроблокировкой;

2.9. Наличие лотка из нержавеющей стали для сбора утечки продукта;

2.10. Двойной перфоратор на участке протяжки пленки для вырубки отверстий для фиксации дна устойчивого пакета;

2.11. Централизованная смазка узлов и механизмов;

2.12. Клемные присоединения для влагозащищенных нагревательных элементов и проводов датчиков с прочным подключением;

2.13. Управление температурным режимом для каждой пары нагревательных элементов с пульта;

2.14. Невозможность попадания смазочных материалов на производимый продукт;

2.15. Отсутствие некачественных швов, как следствие неэффективности охлаждения швов пакета;

2.16. Механическое устройство бескрасочного тиснения на боковом шве пакета даты изготовления (с подогревом);

2.17. Контроль на формирователе пакета (нет пакета – нет наполнения) и синхронизация с дозатором;

2.18. Бункер с рубашкой для продукта объемом 50 л, с устройством отсчета времени расхода упаковываемой продукции и датчиком верхнего уровня;

2.19. Диаметр пневмопривода дозирующего устройства – по усмотрению завода-изготовителя, после проверки характеристик продукции, но не менее 50 мм;

2.20. Визуальная сигнализация выхода из строя нагревательных устройств на панели управления;

2.21. Устройство для продувки пакета инертным газом;

2.22. Уплотнение поршня дозирующего устройства выполнить из фторопласта;

2.23. Управление машиной при помощи PLC управления и со сенсорным экраном всех электрических устройств, исключая аварийный останов и ограждение;

2.24. Все надписи на машине на русском языке;

2.25. Наличие счетчиков: наработанных часов, готовых пакетов за смену, общего количества пакетов с начала работы;

2.26. Используемые в машине полимерные шланги и материалы, контактирующие с продуктом должны иметь разрешение для применения в пищевой промышленности и быть термостойким.

«Технические требования к пленке, клапанам

и фасуемому продукту»

1. Продукт: густой томатный соус/кетчуп с твердыми включениями овощей, кусочков и семечек перца Чили, волокнами корня имбирь (до 1000 мм³), разливаемый при температуре 75-85°С.

2. Вес (нетто) продукта/объем: 250г ± 1% для пакета с центральным клапаном

220г ± 1% для пакета с угловым клапаном

3. Упаковочный материал: - термосвариваемая пленка, подаваемая с рулона, нанесение печати на верхний слой;

- PET 12 / Al 8 / PE 100 мkм;

- PET 12 / PE 100 mkm. и PET 12 / PE 130 mkm.

- Максимальный вес рулона __20__ кг;

- Максимальный наружный диаметр рулона 350 мм;

- Максимальная ширина рулона 500 мм;

- Максимальный диаметр внутренней втулки 76 мм.

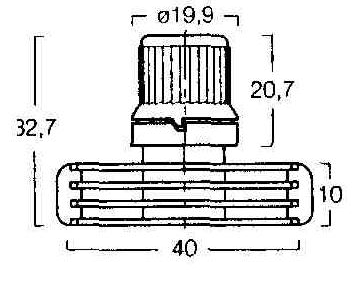

- Размер готового пакета: (см. рисунок №1) 100*185+2*30 мм донная складка

(см. рисунок №2) 110*180+2*27,5 мм донная складка

Допуски на размеры (определяются качеством нанесения фотометки):

- пакета ± 1 мм (см. рисунок №1,2,3,4);

- углового / центрального клапана ± 0,5 мм (см. рисунок №6).

5. Размер и конструкция клапана: (см. рисунок № 6).

рис.6

штуцер в сборе

6. Требования к упаковочной пленке:

6.1. Пленки, толщиной 115 и 145 микрон (полиэтилен (100 или 130 микрон), полиэстер (12 микрон), алюминевая фольга (0 и 8 микрон) клей (3 микрон)), позволяющие производить упаковку горячего продукта.

6.2. В зоне нанесения фотометки не должно быть посторонних знаков, пометок. Должен соблюдаться четкий контраст между базовым цветом и цветом фотометки.

- Допустимое отклонение линейного размера между фотометками на 10 пакетов не более ± 1,0 мм, т.е. не более ±0,1 мм между соседними фотометками.

« Требования к качеству готовой продукции и методы испытания»

- Дозирование в соответствии с п. 5 настоящего приложения

- Точность дозирования ±1%;

- Точность дозирования ±1%;

- Проверка точности дозирования производится каждые 15 минут работы машины, путем измерения массы (нетто) одной единицы фасовки на весах для точного взвешивания (точность измерения - 0,01 гр)

2. Геометрия пакета в соответствии с п. 5 настоящего приложения

2.1. 100% соблюдение размеров пакета, согласно приложения №4 к настоящему контракту и размеров швов (ширина швов 5-10 мм);

2.2. Угловой клапан должен располагаться под 450;

2.3. В пустом пакете, без клапана, все вертикальные и горизонтальные швы - под углом 90 ± 10 (линия снаружи и линия внутри) согласно п. 5 настоящего приложения;

- проверка геометрических размеров готового пакета производится каждые полчаса работы машины при помощи линейных мер измерения (линейка, траспортир).

3. Внешний вид и информация в соответствии п. 5 настоящего приложения

3.1. Пакет целый, отсутствуют дырки, царапины;

- Угловой клапан в процессе нахождения в аппарате не должен быть поврежден (кольцо не должно быть оторвано, отсутствие вмятин, царапин);

3.3. Отсутствие подтеков соуса/кетчупа на пакетах и угловом клапане в том случае, если возможно изготовление специальных сопел в связи со спецификой свойств упаковываемого продукта;

3.4. Все края пакета абсолютно ровные – без зазубрин (при изготовлении пакета из одного рулона и при соблюдении к требованиям фотометки, согласно приложения №4);

3.5. Не допускается смещение сторон пакета относительно друг друга, видимое с оборотной или с лицевой стороны более чем ± 1 мм;

3.6. На всех швах должны отсутствовать морщинки, вмятины, вогнутости, изогнутости (за исключением цифр даты) видимые человеком с нормальным зрением с расстояния 1 м. За исключением шва на штуцер, на котором вогнутости связаны с формой штуцера;

3.7. Не допускается на лицевой и/или оборотной сторонах вогнутости, царапины в виде полосок, точек, видимые человеком с нормальным зрением с расстояния 1 м;

3.8. Дата пропечатана целиком и полностью;

3.9. При нанесении даты не должны образовываться дырки;

- Проверка внешнего вида и качества нанесения информации (дата на шве пакета) контролируется постоянно визуально.

4. Герметичность готового пакета в соответствии п. 5 настоящего приложения

4.1. Готовый пакет с запаянными швами и впаянным угловым клапаном должен выдерживать давление массы в 40 кг и сохранять герметичность после падения с высоты - 2 м

- Испытание не герметичность проводится в день выпуска , спустя 24 часа, 48 часов.

Для испытания в день выпуска – каждые полчаса работы машины отбираются два пакета, для последующих испытаний пакеты отбираются методом случайной выборки из расчета один пакет из тысячи.

5. Допустимый процент брака, исключая потери при пуско-наладочных работах и при аварийных ситуациях - не более 1,5 % в зависимости от:

5.1. Обслуживание согласно инструкции;

5.2. Квалификация обслуживающего персонала;

5.3. Количество переналадок машины под те или иные виды упаковываемой продукции;

5.4. Соответствие материала пленки и угловых клапанов требованиям Продавца.