Совершенствование технологических процессов и технических средств для возделывания и уборки картофеля

| Вид материала | Автореферат |

- Технических средств и процессов, 579.76kb.

- Научно-методической комиссии по технологии возделывания, защите растений, хранению, 1342.92kb.

- Рабочей программы дисциплины автоматизация технологических процессов и производств, 21.12kb.

- Рабочая программа повышения квалификации «Технология производства и переработки с/х, 741.27kb.

- Моделирование конструкций и технологических процессов производства электронных средств, 341.49kb.

- 220703 Автоматизация технологических процессов и производств, 46.56kb.

- Кафедра микропроцессорных средств автоматизации Вопросы к государственному экзамену, 85.14kb.

- «Технические измерения датчики и приборы», 41.41kb.

- «Пожарная безопасность технологических процессов», 36.46kb.

- Филатов Михаил Иванович, заведующий кафедрой технической эксплуатации и ремонта автомобилей,, 78.78kb.

3.2. Бесприводной ротационный рабочий орган

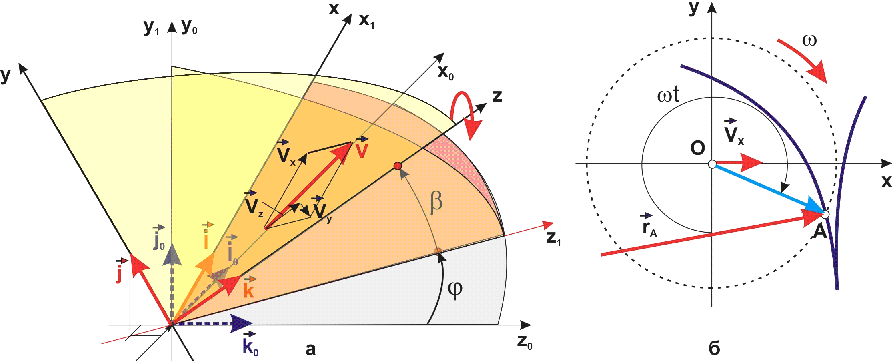

Данный рабочий орган приводится в движение за счёт взаимодействия пальцев, выполняющих функцию привода рабочего органа (рисунок 10) с почвой и участвует в поступательном и вращательном движении. Любая точка на поверхности пальца бесприводного ротационного рабочего органа с предлагаемой конструктивной схемой совершает сложное движение, описываемое параметрическими уравнениями:

(8)

(8)Зависимости по определению абсолютной скорости и ускорения рабочего органа, совершающего сложное движение в пространстве, определяются традиционно.

Рисунок 10 – Расчетная схема и вид бесприводного

ротационного рабочего органа

Количество пальцев одной секции определяется по выражению

шт. (9)

шт. (9)Математическая обработка зависимости (9) показала, что при обработке почвы на глубину до 0,2 м в интервале угла наклона секции барабана α=10-25о, количество пальцев одной секции Z=20-36 шт. Значение тягового сопротивления пальца

, Н (10)

, Н (10)Тяговое сопротивление рабочего органа складывается из суммы тяговых сопротивлений всех пальцев, одновременно взаимодействующих с почвой.

Модель объекта исследований для определения структурного состояния почвы в зависимости от изменения параметров бесприводного ротационного рабочего органа при фиксированных граничных значениях влажности почвы в области эксперимента имеет вид

(11)

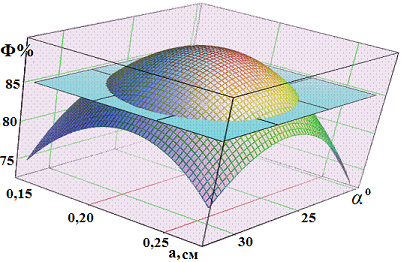

(11)На основе анализа уравнения регрессии построены поверхности отклика (рисунок 11) с целью определения влияния исследуемых параметров на однородность фракционного состава:

(12)

(12)

Vп =1,6 м/с, влажность почвы 20-22%

Рисунок 11 – Зависимость фракционного состава Ф почвы

от угла установки оси вращения секции бесприводного

ротационного рабочего органа α и глубины обработки а

Установлено, что степень равномерности фракционного состава почвы возрастает с увеличением угла наклона секции бесприводного ротационного рабочего органа до значений

=25-26о. Диапазоны значений угла установки секций α и глубины обработки а, при которых равномерность фракционного состава почвы соответствует агротехническим требованиям, находятся в пределах

=25-26о. Диапазоны значений угла установки секций α и глубины обработки а, при которых равномерность фракционного состава почвы соответствует агротехническим требованиям, находятся в пределах  =22-31о и а=0,17-0,26 м, при VП

=22-31о и а=0,17-0,26 м, при VП  1,8 м/с.

1,8 м/с. Энергетическая оценка комбинированного агрегата КМПО-2,8 с бесприводным ротационным рабочим органом с трактором МТЗ-82 на III и IV передачах при обработке почвы соответствует скоростному режиму по агротехническим требованиям (рисунок 12). В рабочем диапазоне скоростей обеспечивается производительность 1,3-2,0 га/ч.

С увеличением скорости поступательного движения агрегата тяговое сопротивление бесприводного ротационного органа возрастает. В области рациональных рабочих скоростей 2,5-7,0 км/ч величина тягового сопротивления R = 16-18 кН.

Рисунок 12 – Зависимости сопротивления R и удельного

расхода топлива q тягового агрегата от поступательной

скорости агрегата Vп и глубины обработки а

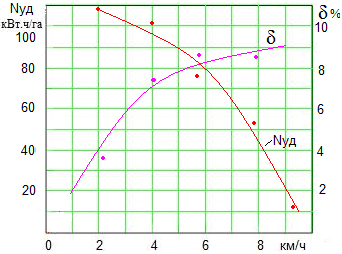

Рисунок 13 – Зависимость удельных энергозатрат Nуд на обработку

почвы и буксование δ тягового агрегата

Показатели буксования (рисунок 13) составляют 7,0-9,5%, что не превышает нормативов для колесных тракторов. Коэффициент использования эффективной мощности трактора составляет 0,80-0,98.

В четвертой главе «Совершенствование технологии внесения удобрений, обоснование параметров и режимов работы вибрационного высевающего устройства» обоснованы рациональные параметры вибрационного высевающего устройства. Получены зависимости относительной скорости движения частицы по вибрирующей поверхности. Впервые предложены внутрипочвенный способ внесения удобрений и техническое устройство для его осуществления, обеспечивающее равномерность распределения удобрений.

Основная задача кинематического расчета вибрационного высевающего устройства состоит в определении закономерности процесса движения удобрений по рабочему органу, обеспечении равномерности высева и обосновании параметров ленты вносимых удобрений. Обоснование параметров вибрационного высевающего устройства выполнено на основе кинематического и динамического анализа движения материальной точки по наклонной вибрирующей поверхности. Движение точки, находящейся на поверхности вибровысевающего устройства, в системе координат ХОУ описывается дифференциальными уравнениями

(13)

(13)

где α – угол наклона высевающего устройства; F – сила трения; N – нормальная реакция опоры; ωab, εab – угловые скорость и ускорение днища;

– расстояние от данной точки до начала вибровысевающего устройства, L - длина днища;

– расстояние от данной точки до начала вибровысевающего устройства, L - длина днища;  - угол, определяющий направление колебаний.

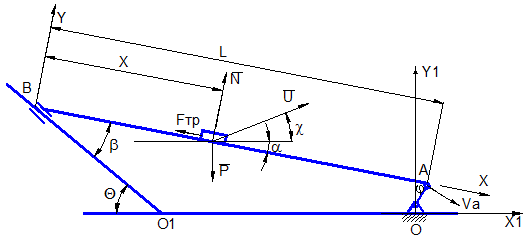

- угол, определяющий направление колебаний.Уравнение относительного движения точки, находящейся на наклонной качающейся плоскости (рисунок 14), определим по выражению

m rr = P + N + F + Фк + ФЕ, (14)

где P – сила тяжести, P = mg; N – нормальная реакция опоры, N=Pcos

; Fтр – сила трения, Fтр= fN; Фк – Кориолисова сила

; Fтр – сила трения, Fтр= fN; Фк – Кориолисова сила  ;

;  – сила инерции,

– сила инерции,  ;

;  – нормальная составляющая переносной силы инерции,

– нормальная составляющая переносной силы инерции,  ;

;  – касательная сила,

– касательная сила,  .

.Перемещение материала по днищу происходит неравномерно, так как в каждом последующем месте высевающего устройства материал получает различную кинетическую энергию, следовательно, скорость и ускорение изменяются при перемещении материала вдоль днища. Если в обычных вибровысевающих устройствах угловое ускорение постоянно для всего грузонесущего органа, то в данном случае его значение нарастает пропорционально величине

.

.

Рисунок 14 – Схема сил, действующих на частицу удобрения,

находящуюся на наклонной колеблющейся плоскости

Производительность высевающего устройства определяется из выражения

, кг/с (15 )

, кг/с (15 ) где b – ширина выпускного окна, м; Vср – скорость перемещения частицы, м/с;

– объемный вес удобрения, кг/м3; h – высота открытия высевного окна, м; φ – коэффициент наполнения бункера, φ=0,62-0,70.

– объемный вес удобрения, кг/м3; h – высота открытия высевного окна, м; φ – коэффициент наполнения бункера, φ=0,62-0,70.Изменяя режим вибрации, можно изменять характер истечения удобрений из высевного окна. Перемещение материала возможно при значениях показателей граничных режимов К0, КН и К'н, при которых сдвиг материала вниз будет преобладать, т.е. наблюдается только движение материала вниз по наклонной плоскости. Практически показатели режима работы вибрационного высевающего устройства машины для внесения удобрений следует выбирать в пределах

К0 > К=

> КН >

> КН >  ` (16)

` (16)

При этом предполагается, что отрыв частиц от плоскости вибровысевающего устройства отсутствует, а сдвиги вниз больше, чем сдвиги вверх, т.е. материал движется вниз. Для экспериментальной проверки теоретических предпосылок на основе анализа полученных зависимостей приняты следующие интервалы изменения частоты ω и амплитуды А колебаний, угол наклона α и длина L вибрационного высевающего устройства: А = 3-6 см, ω = 30-50 с-1, α =15о, L = 1 м.

При обосновании рациональных кинематических параметров и режимов работы вибровысевающего устройства, обеспечивающих равномерную подачу удобрений, использована методика экстремального планирования эксперимента, которая позволяет установить рациональное значение факторов и их выходные параметры. Параметрами отклика являлись показатели: у1 - равномерность высева, оцениваемая через относительную погрешность дозирования; С - коэффициент вариации %; у2 - производительность вибровысевающего устройства, кг/с.

Уравнение регрессии, описывающее объект исследования, имеет вид

(17)

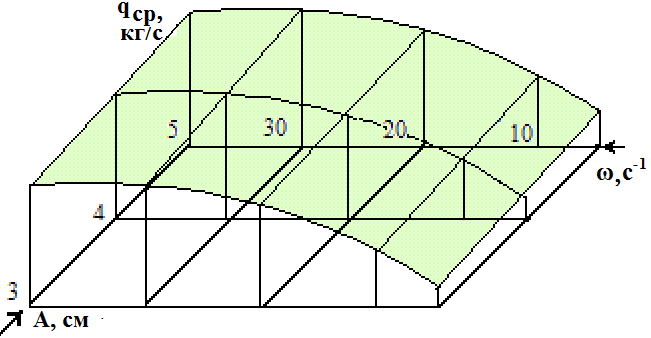

(17)Отрицательные значения коэффициентов уравнения регрессии показывают, что введение в модель их значений на всем интервале варьирования будет приводить к снижению функции. Наибольшее влияние на процесс виброперемещения частиц оказывают коэффициенты Х1, Х2, Х3 (рисунок 15).

Рисунок 15 – Поверхность отклика производительности

вибровысевающего устройства qср в зависимости

от частоты ω и амплитуды колебаний А

Установлено (рисунок 16), что скорость перемещения материала вдоль вибровысевающего устройства увеличивается с увеличением частоты и амплитуды колебаний. Общей закономерностью установленных зависимостей является то, что при возрастании частоты и амплитуды колебаний скорость перемещения материала увеличивается, причем более интенсивно при увеличении амплитуды колебаний А. При изменении частоты колебаний в пределах

с-1 зависимость между исследуемыми величинами незначительно отличается от линейной, что подтверждает правильность вывода, полученного при теоретическом анализе работы вибрационного высевающего устройства. Расхождение теоретических и опытных данных составляет 10-15%. Дальнейшее повышение частоты колебаний снижает интенсивность перемещения материала.

с-1 зависимость между исследуемыми величинами незначительно отличается от линейной, что подтверждает правильность вывода, полученного при теоретическом анализе работы вибрационного высевающего устройства. Расхождение теоретических и опытных данных составляет 10-15%. Дальнейшее повышение частоты колебаний снижает интенсивность перемещения материала.

α = 15о, H = 15 cм, влажность удобрений 50-55%

Рисунок 16 – Зависимость скорости перемещения удобрений Vср

от частоты колебаний ω вибровысевающего устройства

Снижение скорости перемещения при частоте колебаний, превышающей указанные пределы, объясняется возрастанием отбрасывающих воздействий днища на частицы удобрения. Аналитическая зависимость между исследуемыми величинами может быть представлена уравнением прямой в указанных пределах:

у = а + b х.

Положение прямой на графике и ее наклон определяются коэффициентами а и b, которые следует определить при выводе частной эмпирической формулы методом выравнивания (выпрямления). Решив эти уравнения с двумя неизвестными относительно а и b, получены значения новых переменных, которые использованы при построении номограммы для определения рациональных режимов работы вибровысевающего устройства.

Установлено, что при различной амплитуде колебаний каждому значению скорости перемещения соответствует определенная (рациональная) частота колебаний. С точки зрения максимальной производительности при А = 3-4 см необходимо задавать частоту ω=25-30 c-1. Значение кинематического режима К для вибровысевающего устройства характеризует граничные режимы, при которых возможна работа. В отличие от известных устройств величина К имеет значения min и max для одного режима работы. В частности при амплитуде колебаний А = 4 см и = 30 с-1 величина К=3,6 на выходе и К=1,8 в начале вибровысевающего устройства, в то время как для обычных виброустройств К = соnst для всего грузонесущего органа.

В качестве технологических показателей приняты производительность q, кг/c, и равномерность подачи, определяемая коэффициентом вариации Сν. Установлено, что с увеличением производительности высевающего устройства качество распределения удобрений повышается (рисунок 17).

А = 4 см, ω = 30 с-1, α =15о, влажность удобрений 50-55%

Рисунок 17 – Зависимости производительности q и отклонения

равномерности высева удобрений Cv от высоты выпускного окна Н

Качество распределения удобрений по ширине ленты находится в пределах технологического допуска: Сvдоп=15%. Регулирование подачи удобрений целесообразно производить путем изменения высоты открытия выпускного окна при предварительной установке других параметров на рациональные значения.

В пятой главе «Обобщение результатов исследований, экономическое обоснование внедрения разработок в производство» подведены итоги внедрения результатов исследований в производство, даны технические характеристики машин на основе разработанных рабочих органов, рекомендации по их применению в технологии возделывания картофеля, приведены технико-экономическое обоснование внедрения результатов исследований и рекомендации производству. Изложены общие выводы, приведен список использованной литературы и приложения.

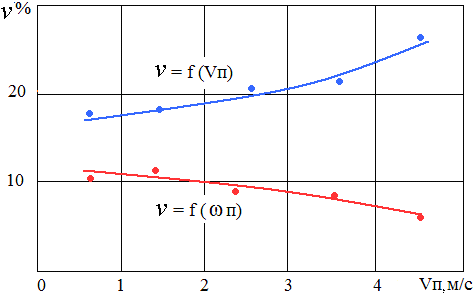

В качестве критерия оценки выровненности поверхности обработанного слоя почвы выбран коэффициент вариации ν (рисунок 18), характеризующийся отношением отклонения высоты взрыхленного слоя почвы от линии поверхности почвы к среднему значению высоты этого слоя. Установлено, что с увеличением скорости поступательного движения агрегата выровненность почвы ухудшается. Зависимость выровненности обработанного слоя от изменения поступательной скорости описывается функцией ν = f (Vп):

ν = 0,3(Vп)2 + 1,3Vп + 14,5. (18)

Рисунок 18 – Зависимость выровненности поверхности ν

обработанного слоя почвы при различных скоростных режимах

Коэффициент вариации выровненности обработанного слоя почвы экспериментальными рабочими органами фрезерного типа в границах проведенного эксперимента изменяется от 15 до 25%. Выровненность поверхности с увеличением частоты вращения фрезы улучшается. Зависимость выровненности почвы от изменения угловой скорости описывается функцией ν = f (ω):

ν = 0,069ω2 - 1,711ω + 11,4. (19)

В результате улучшения физико-механических свойств почвы на участках, обработанных рабочими органами ротационного типа, наблюдалась более высокая урожайность картофеля. Прибавка урожая картофеля по исследуемым участкам с применением фрезерных рабочих органов при предпосадочной обработке почвы составила до 25% по отношению к контролю (таблица 1).

Таблица 1 – Варианты предпосадочной обработки почвы

и урожайность картофеля на грядах за период 2003-2005 гг.

| Обработки Опытные участки | до всходов | после всходов | Внесе-ние герби-цидов | Урожайность, ц/га | ||||||

| 1я | 2я | 3я | 4я | 5я | ||||||

| 2003 | 2004 | 2005 | Средняя | |||||||

| Обработка доминатором КВФ-2,8 Нарезка гребней КОР-4,2 Контрольный участок | + | + | + | + | + | + | 167 | 110 | 123 | 133,3 |

| Культивация КПС-4 Фрезерование ГО–4,2 экспериментальная машина | - | + | + | + | - | + | 166 | 124 | 138 | 142,6 |

| Культивация КМПО- 3 - экспериментальная машина Нарезка гребней КОР-4,2 | + | + | - | + | - | + | 180 | 121 | 136 | 145,6 |

| Культивация КМПО- 3 Фрезерование ГО–4,2 | - | + | + | - | - | + | 198 | 165 | 140 | 167,6 |

Динамика фракционного состава почвы за вегетационный период показывает, что за время от посадки картофеля (май) до уборки (сентябрь) происходит незначительное изменение фракционного состава (таблица 2). В период ухода за посадками картофеля наблюдается увеличение количества фракций диаметром 25-50 мм и более 50 мм. В этот период увеличивается количество механических воздействий во время междурядных обработок, почва уплотняется под влиянием естественных факторов (осадков, ветра, собственного веса) и под воздействием работающих на ней тракторов и сельскохозяйственных машин.

Таблица 2 – Зависимость фракционного состава почвы

и урожайности картофеля от способов предпосадочной обработки

| Вариант | Урожай- ность, ц/га | Доля частиц почвы менее 25 мм | ||||

| май | июнь | июль | август | сентябрь | ||

| Обработка доминатором | | | | | | |

| Нарезка гребней КОР-4,2 | 123 | 65,0 | 72,2 | 71,3 | 72,1 | 68,3 |

| Культивация КПС-4 | | | | | | |

| Фрезерование ГО-4,2 | 138 | 81,0 | 72,0 | 73,2 | 70,0 | 68,0 |

| Культивация КМПО-3 | | | | | | |

| Нарезка гребней КОР-4,2 | 136 | 80,0 | 83,2 | 77,2 | 76,0 | 74,0 |

| Культивация КМПО-3 | | | | | | |

| Фрезерование ГО-4,2 | 140 | 84,0 | 86,2 | 82,2 | 80,0 | 78,0 |

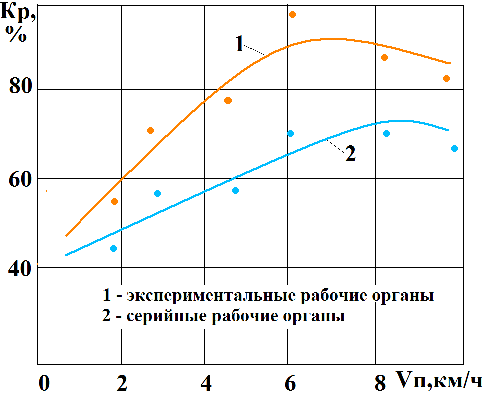

Показатели качества крошения почвы фрезерным грядообразователем значительно выше, чем культиватором, оснащенным серийными рабочими органами (рисунок 19). В области рациональных рабочих скоростей (5...6 км/ч) качество крошения почвы рабочими органами активного типа на 12...20% выше, чем при культивации и при скорости 6 км/ч достигает 85%.

Уменьшение количества почвенных комков определяется более высоким качеством подготовки почвы и сокращением количества проходов агрегатов при уходе за посадками картофеля. Возделывание картофеля в объёмных гребнях и грядах обеспечивает лучшие условия для формирования клубневого гнезда в рыхлой части почвы. После создания объёмных гребней и гряд другие механические междурядные обработки не проводятся.

Уборка картофеля производилась картофелекопателями КСТ-1,4А и картофелеуборочными комбайнами КПК-2. Основным оценочным критерием уборочных машин принято просеивание почвы сепарирующими рабочими органами. Установлено, что с увеличением поступательной скорости Vп картофелекопателя КСТ-1,4А от 0,60 до 1,54 м/с увеличивается количество почвы поступающей на сепарирующие рабочие органы, в 2,5-3,0 раза, при этом количество просеваемой почвы снижается всего на 15%.

влажность почвы 20-22%, ω=25 с-1, а=12 см

Рисунок 19 – Зависимость качества крошения почвы Кр

от скорости поступательного движения агрегата Vп

Наилучшие показатели сепарации почвы при изменении поступательной скорости КСТ-1,4А получены на участках, обработанных почвообрабатывающими орудиями ГО-1,4 и КМПО-2,8 с экспериментальными рабочими органами ротационного типа (вариант 4) при поступательной скорости движения агрегата в пределах Vп = 0,51-0,70 м/с. Количество почвенных комков диаметром до 25 мм на этих участках составляет 83-86% от общей фракции, что соответствует агротехническим требованиям при предпосадочной обработке почвы. Применение экспериментальных рабочих органов при обработке почвы совместно с серийно выпускаемыми орудиями КПС-4 (вариант 2) и культиватором КОР-4,2 (вариант 3) также обеспечивает повышение качества сепарации до 12 и 13% соответственно по сравнению с контрольным участком.

Аналогичные результаты получены при определении качественных показателей картофелеуборочного комбайна КПК-2 (таблица 4). Сепарация почвы увеличивается до 16%, а поступление почвенных комков в бункер-накопитель комбайна на максимальных скоростях на участках обработанных экспериментальными рабочими органами (вариант 4) снижается до 60% по сравнению с контрольным участком (вариант 1), так как разница между секундной подачей и просеянной почвой в первом варианте составляет около 60 кг/с, а в четвертом варианте она уменьшается до 24 кг/с.

Таблица 3 - Качественные показатели работы картофелекопателей КСТ-1,4 А

| № п/п | Способ предпосадочной обработки почвы | Влаж-ность почвы,% | Скорость движения агрегата, м/с | Секундная подача массы, кг/с | Просеяно почвы | |

| кг/с | % | |||||

| 1 | Обработка КВФ-2,8 Нарезка гребней КОР-4,2 Контрольный участок | 23,2 | 0,60 0,84 1,10 1,34 1,54 | 110,0 151,5 202,6 249,0 280,1 | 80,90 110,90 139,80 161,35 168,00 | 75,4 73,2 69,0 64,8 60,0 |

| 2 | Культивация КПС-4 Фрезерование ГО–1,4 экспериментальная машина | 22,8 | 0,53 0,76 1,04 1,27 1,55 | 99,3 127,2 200,0 240,4 290,1 | 79,90 98,10 146,80 168,28 183,00 | 80,5 77,2 73,4 70,0 63,1 |

| 3 | Культивация КМПО- 2,8 экспериментальная машина Нарезка гребней КОР-4,2 | 22,6 | 0,5 0,78 1,05 1,27 1,46 | 96,2 131,4 189,5 250,0 292,2 | 79,50 103,80 145,90 182,50 194,30 | 82,7 79,0 77,0 73,0 66,5 |

| 4 | Культивация КМПО- 2,8 Фрезерование ГО–1,4 | 23,0 | 0.51 0,70 0,98 1,24 1,50 | 96,0 124,0 168,5 220,5 283,8 | 82,90 103,50 134,80 175,60 216,00 | 86,4 83,5 80,0 79,6 76,1 |

Наилучшие показатели сепарации почвы получены при поступательной скорости движения картофелеуборочного комбайна КПК-2 в пределах 0,60-1,02 м/с. Таким образом, предпосадочная обработка почвообрабатывающими орудиями с экспериментальными рабочими органами ротационного типа обеспечивает качество подготовки почвы в соответствии с агротехническими требованиями, что позволяет применять картофелеуборочные комбайны.

На участках, обработанных орудиями с экспериментальными рабочими органами ротационного типа: грядообразователя фрезерного типа ГО-1,4 и комбинированной машины КМПО-2,8, при уборке картофелекопателями чистота картофельного вороха составляет от 80 до 86%, при уборке картофелеуборочными комбайнами – в пределах 94-97% при движении на рациональных скоростях.

Таблица 4 - Качественные показатели работы картофелеуборочного комбайна КПК-2

| № пп | Способ предпосадочной обработки почвы | Влажность почвы,% | Скорость движения агрегата, м/с | Секунд- ная подача массы, кг/с | Просеяно почвы | |

| кг/с | % | |||||

| 1 | Обработка КВФ-2,8 Нарезка гребней КОР-4,2 контрольный | 23,2 | 0,55 0,82 1,10 1,27 1,46 | 82,4 121,0 160,6 190,3 226,3 | 66,0 100,6 133,9 150,3 167,4 | 80,2 83,2 83,4 79,0 74,0 |

| 2 | Культивация КПС-4 Фрезерование ГО–1,4 экспериментальная машина | 22,8 | 0,58 0,75 1,00 1,27 1,47 | 87,6 118,9 150,1 190,4 232,2 | 82,0 103,4 135,0 162,4 190,6 | 93,7 87,0 90,0 85,3 82,1 |

| 3 | Культивация КМПО-2,8 экспериментальная машина Нарезка гребней КОР-4,2 | 22,6 | 0.52 0,77 1,03 1,30 1,55 | 78,0 120,0 162,4 203,0 230,7 | 72,7 111,0 142,9 179,0 187,3 | 93,2 92,5 88,0 88,2 81,2 |

| 4 | Осенняя вспашка Культивация КМПО- 2,8 Фрезерование ГО–1,4 | 23,0 | 0,60 0,79 1,02 1,27 1,50 | 86,3 121,9 165,0 198,0 231,2 | 83,4 119,3 155,6 179,1 207,6 | 96,6 97,8 94,3 90,5 89,8 |

Анализ энергозатрат перспективной технологии показал, что наибольший процент суммарных энергозатрат (56,3%) приходится на топливо, на втором месте стоит овеществлённый труд (41,2%), доля и живого труда составляет менее одного процента (0,55%).

Результаты топливно-энергетической оценки технологии внутрипочвенного внесения удобрений показали: в структуре энергозатрат при внесении удобрений основную долю (до 64-67%) составляют прямые затраты энергии, до 32-35% приходится на суммарную энергоемкость средств механизации и менее 1% на энергозатраты живого труда. Следовательно, для снижения полных затрат энергии необходимо в первую очередь сокращать расход топлива на единицу обрабатываемой площади или единицу получаемой продукции.

Урожайность картофеля при внутрипочвенном внесении удобрений возрастает до 30% при увеличении доз удобрений до 10-12 т/га. Однако при дальнейшем увеличении дозы урожайность снижается от перенасыщенности питательных веществ. Максимальная прибавка урожайности получена при дозе внесения удобрений до 10 т/га.

Применение внутрипочвенного способа внесения удобрений дает годовой экономический эффект от предотвращения экологического ущерба в сумме 4,0-6,0 тыс.руб./га.