Лекция №1 Тема: Общие сведения о приводах. Назначение и типы приводов

| Вид материала | Лекция |

СодержаниеПланетарной передачей |

- 1. Назначение аппарата, 1517.53kb.

- Тема нерекурсивные частотные цифровые фильтры недостаточно овладеть премудростью, нужно, 365.11kb.

- Лекция № Введение в оау. Общие сведения. Общие понятия, 48.78kb.

- Viii. Каменные работы общие сведения назначение каменных работ и виды каменной кладки, 299.65kb.

- Учебное пособие Оглавление Лекция Общие сведения о гомилетике Лекция Можно ли научиться, 1476.59kb.

- Тема Введение. Общие сведения о системах электросвязи лекция 1 системы электросвязи, 253.51kb.

- Вторая тема. Лекция., 273.75kb.

- Тема 1 Базовые понятия в языке Турбо Паскаль Лекция 1 Общие сведения об алгоритмическом, 205.26kb.

- Цепные приводы для скважинных штанговых насосов, 17.9kb.

- Лекция № Тема: Рейтинговые системы оценки надежности кредитных организаций, 177.03kb.

Лекция №1

Тема: Общие сведения о приводах. Назначение и типы приводов.

Литература: Л1 с. 11…17, с. 22…23

Л1 с. 23

Приводом называется совокупность механизмов, передающих движение от источника энергии (двигателя) до элемента выполняющего заданное движение станка, т.е. к рабочим или, иначе говоря, исполнительным органам станка.

Например, у токарного станка необходимо передать движения от двигателя к рабочим органам станка – вращательное движение – шпинделю и поступательное движение – суппорту.

В привод входят: двигатель, механизм изменения передаточного отношения, механизмы включения, выключения и реверсирования движения.

В станках применяют приводы вращательного, прямолинейного, периодического движений.

Приводы периодического движения осуществляют перемещение рабочих органов на точно фиксированную величину (посредством храповых механизмов, механизмов типа мальтийский крест, шаговыми электродвигателями).

По способу изменения скорости движения рабочих органов приводы подразделяют на:

1 Ступенчатые

2 Бесступенчатые

Ступенчатое изменение скорости движения обеспечивается :

- Коробками скоростей и подач

- ступенчатыми шкивами

- электроприводом в виде многоскоростных асинхронных электродвигателей переменного тока.

Бесступенчатое регулирование движения:

- электроприводом постоянного тока

- гидроприводом

- комбинированным приводом

В свою очередь, в зависимости от того посредством чего (рабочего тела) осуществляется передача и преобразование движения различают следующие типы приводов:

1. Электропривод

2. Механический привод

3. Гидропривод

4. Пневмопривод

5. Комбинированный привод (гидромеханический, гидро - электрический, пневмо - гидравлический и т.д.).

Электропривод осуществляет передачу движения к рабочим органам станка с помощью электрического тока.

Механический привод передача движения осуществляется посредством твердых тел (механических передач: ременных, фрикционных, зубчатых и т.п.).

Гидропривод и пневмопривод осуществляет передачу движения посредством рабочей жидкости, находящейся под избыточным давлением или сжатого воздуха.

Комбинированный привод включает в себя элементы двух и более типов приводов.

Движения в станках осуществляются чаще всего с помощью механических кинематических связей, которые состоят из механических передач, а также и с помощью немеханических кинематических связей (электрических, гидравлических, пневматических).

Элементы связей изображают на схемах в виде условных обозначений.

Современные металлорежущие станки имеют одиночные или многодвигательные приводы. Компоновка двигателей может быть различной:

- Рядом со станком

- Внутри станка

- На станке

- Встроен в переднюю бабку станка

В технической оснастке самое широкое распространение получил пневматический привод. Пневмопривод применяется для зажима – разжима деталей в механизированных приспособлениях. К ним относятся пневмопатроны, пневмоцанги, пневмотиски и другие специальные установочно-зажимные приспособления.

Лекция № 2

Тема: Электроприводы

Литература: Л1 с.14…21

Л1 с.67…74

Подавляющее большинство металлорежущих станков приводится в движение электроприводом.

Электрический привод, по сути, представляет собой электромеханическую систему, в которую входят: преобразовательные, электродвигательные и управляющие устройства. Цепь электропривода начинается от источника энергии и связана с рабочим органом станка.

Электропривод различается:

1. по видам движения исполнительных органов

2. по видам передаточных устройств

3. по роду тока электродвигателя

4. по виду преобразовательных устройств

5. по видам усилительных элементов в управляющем устройстве

Источником движения в станках, обычно, является электродвигатель

Необходимым условием, которым должен обладать электропривод – это способность сохранять примерное постоянство скорости движения органа при изменении нагрузки, вызванного колебаниями припуска на обработку, т.е. неравномерностью припуска.

В электроприводах вращательного движения диапазон регулирования может доходить до 100.

Такой электропривод может осуществляться от асинхронного электродвигателя с короткозамкнутым ротором через многоступенчатую коробку скоростей или от регулируемого электродвигателя постоянного тока с коробкой скоростей на 3 или 4 ступени.

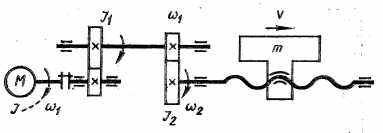

Рис. 1 Кинематическая цепь электропривода.

В этой схеме показано передача движения от электродвигателя М через двухступенчатый редуктор на ходовой вал, который перемещает стол m с линейной скоростью V.

Наиболее простым, дешевым, надежным, экономичным в эксплуатации является асинхронный электродвигатель с короткозамкнутым ротором.

Не меньшее распространение получил регулируемый электропривод с двигателем постоянного тока и тиристорным управлением. Данный привод позволяет изменять частоту вращения бесступенчато.

Вал электродвигателя может вращаться в обе стороны. Изменение направления вращения достигается взаимным изменением присоединения к статору двух или трех питающих проводов. Это приводит к изменению направления вращения магнитного поля статора, а следовательно, и ротора. Таким образом, производится реверсирование.

Электродвигатели бывают одно и многоскоростными. Обычно применяют быстроходные электродвигатели, а также многоступенчатые электродвигатели на две, три, четыре скорости (например, 3000 – 1500 – 750 об/мин). Частоту вращения снижают посредством механических передач.

Электрические схемы управления электродвигателями постоянного тока сложнее схем управления нерегулируемыми асинхронными электродвигателями.

Особенностью электродвигателей постоянного тока является их способность плавно изменять частоту вращения при изменении величины тока возбуждения магнитного поля в статоре или изменения величины напряжения питания якоря.

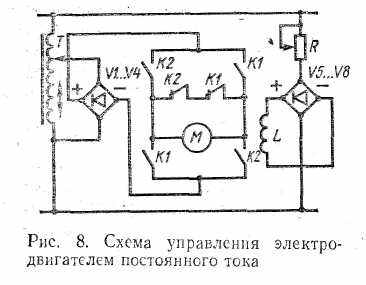

Рис. 2 Схема управления электродвигателями постоянного тока.

Питание электродвигателя постоянного тока осуществляется от двух выпрямителей V1 – V4 и V5 – V8. выпрямитель V1 – V4 выпрямляет ток в цепи якоря электродвигателя М.

Выпрямитель V5 – V8 выпрямляет ток в цепи обмотки возбуждения L статора. Изменение частоты вращения якоря электродвигателя достигается изменением расположения регулятора (движка – токосъемника) автотрансформатора Т вверх – вниз. Перемещение движка вверх увеличивает напряжение на якоре электродвигателя М, что приводит к увеличению частоты вращения якоря. регулирование скорости может быть выполнено также уменьшением тока в обмотке возбуждения L регулируемым резистором R.

Изменение направления вращения якоря электродвигателя достигается сменой полярности на якоре с помощью контактора K1 и К2.

Торможение электродвигателя осуществляется замыканием размыкающих контакторов К1 и К2. такая схема позволяет изменять (уменьшать) частоту вращения в 80 раз.

Лекция № 3

Тема: Кинематическая схема и ее назначение. Условные обозначения на ней.

Литература: Л1 с. 74…76

Л4 с. 8…13

Л5 с. 14…17

Для получения на металлорежущем станке детали требуемой формы и размеров, рабочим органам станка необходимо сообщить определенный, иногда довольно сложный комплекс, согласованных друг с другом движений.

Движения, различаемые в металлорежущих станках.

За счет рабочих движений – главного и движения подачи осуществляется процесс снятия стружки, причем большая часть мощности станка расходуется на главное движение. За счет этих движений получается форма обработанной поверхности, поэтому их называют формообразующими движениями.

Главное движение – движение, которое определяет скорость резания.

В металлорежущих станках главное движение бывает чаще двух видов - вращательное (токарные, фрезерные, сверлильные, расточные станки) и прямолинейное, возвратно-поступательное (строгальные, долбежные, протяжные). Главное движение может сообщаться либо обрабатываемой заготовке, либо инструменту.

Движение подачи зависит от требуемой шероховатости обработанной поверхности. Может быть непрерывным или прерывистым (периодическим), простым или сложным, состоять из нескольких самостоятельных движений.

Примером сложного движения подачи может служить движение подачи в зуборезном станке при нарезании косозубого цилиндрического колеса.

К дополнительным движениям относятся движения обката и деления в зубообрабатывающих станках для нарезания зубчатых колес, червяков и шлицевых валов.

Вспомогательные движения - движения транспортирования и закрепления заготовки или детали, подвода и отвода инструмента, включения и выключения, переключения скоростей и подач.

Вспомогательные движения осуществляются как автоматически, так и вручную.

Передача движения в станках осуществляется с помощью механических кинематических связей, состоящих из зубчатых, ременных и других механических передач, соединений, а также с помощью немеханических кинематических связей (электрических, гидравлических, пневматических).

Совокупность связей изображают на кинематической, электрической или иной другой схемах.

Иногда схема может быть комбинированной – гидромеханической, гидроэлектрической, гидропневматической и др.

Рассмотрим эти связи по упрощенной структурной кинематической схеме токарно-винторезного станка (ТВС)

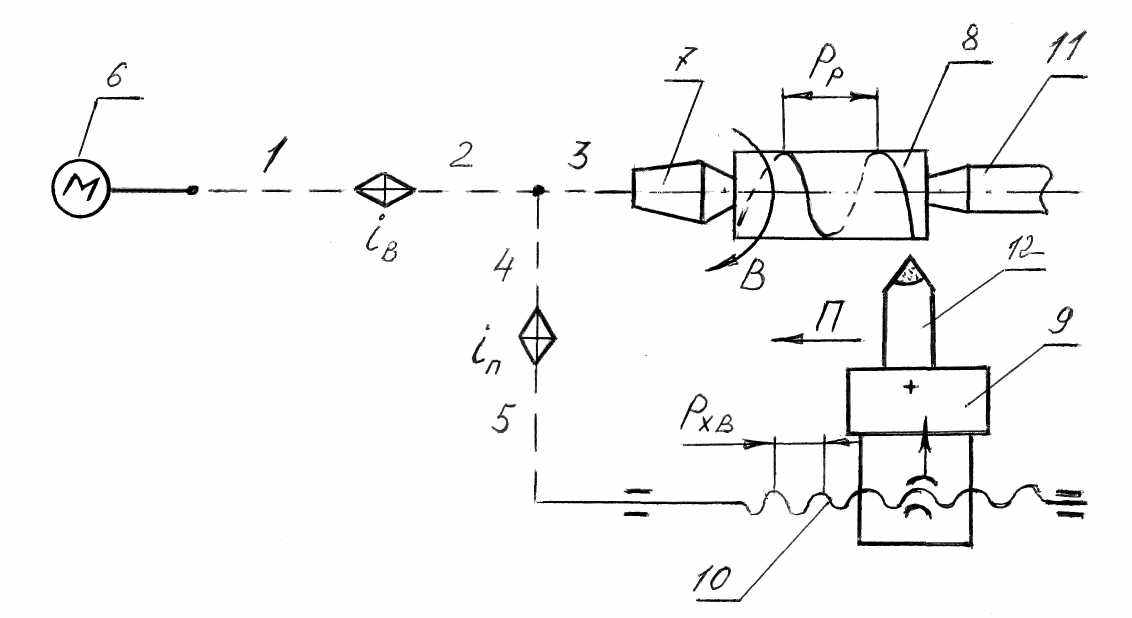

Рис. 1 Структурная кинематическая схема станка ТВС

В этой схеме:

iв – механизм изменения передаточного отношения движения вращения (коробка скоростей);

iп – механизм изменения передаточного отношения поступательного движения (винторезная цепь). Иначе iп – коробка подач;

Рр – шаг нарезаемой резьбы;

Рхв – шаг ходового винта станка;

6 – двигатель;

7 – шпиндель;

8 – деталь;

9 – суппорт;

10 – ходовой винт;

11 – задний центр станка;

12 – резьбовой резец

Пунктирной линией на схеме изображены кинематические связи, связывающие источник движения с механизмами изменения передаточного отношения вращательного и поступательного (прямолинейного) движений с исполнительными органами станка.

1-2-3-4-5 – кинематические связи, которые представляют собой кинематические пары (ременные, зубчатые, червячные и др. передачи).

Кинематические пары составляют кинематические цепи.

Так 1-2-3 – кинематическая цепь главного движения (движения вращения)

2-4-5 – кинематическая цепь движения подачи (винторезная цепь).

Эта цепь в то же время является цепью согласования.

При нарезании резьбы резцом на ТВС необходимо обеспечить согласование движения вращения детали и движения подачи резца так, чтобы за один оборот шпинделя (заготовки) резец переместился продольно на один шаг нарезаемой резьбы Рр

Условное изображение совокупности кинематических цепей станка называется кинематической схемой.

Для вычерчивания элементов кинематических схем пользуются условными обозначениями, установленными ГОСТом. Кинематическую схему можно изобразить в произвольном масштабе, но, как правило, она должна быть вписана в контуры основной проекции станка.

Лекция 4

Тема: Дифференциальные и планетарные механизмы

Литература: Л4 с.54…56

Л5 с.50…52

Планетарные передачи позволяют получать широкий диапазон передаточных отношений и осуществлять алгебраическое сложение от двух независимых источников движения на одно ведомое звено, а также для расчленения одного вращательного движения на два, например, для передачи движения от одного двигателя к двум потребителям. В станках применяют дифференциальные механизмы с двумя ведущими и одним ведомым звеньями. Механизмы служат для суммирования движений.

Планетарной передачей называется передача, в которой оси некоторых колес являются подвижными

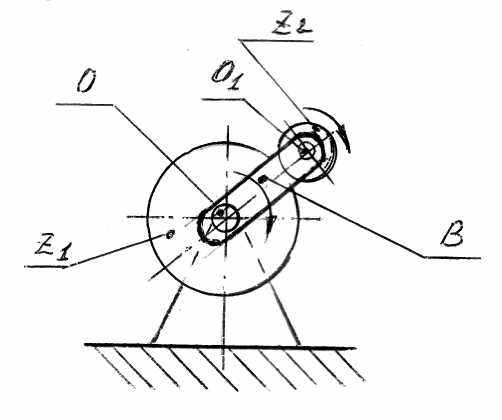

Рис. 1 Схема планетарного механизма

звено, на котором установлены зубчатые колеса с подвижными осями, называются водилом (В). Зубчатые колеса, оси которых подвижны, называются

сателлитами (Z2).

При подвижном водиле сателлиты, вращаясь вокруг своих осей, в то же время вращаются вместе с ними. Этим они напоминают движение планет, откуда и произошел термин планетарные механизмы или планетарные передачи.

Неподвижная ось 0, около которой вращается или может вращаться водило, называется основной осью.

Сцепляющиеся с сателлитами зубчатые колеса Z1 оси которых совпадают с основной осью называются центральными (солнечными) колесами.

Водило может быть подвижным или неподвижным в зависимости от режима работы планетарного механизма.

Планетарные механизмы, в которых подвижные все три основных звена, называются дифференциальными.

Дифференциальные механизмы имеют две степени свободы (подвижности).

Водило может быть выполнено в виде корпуса или крестовины

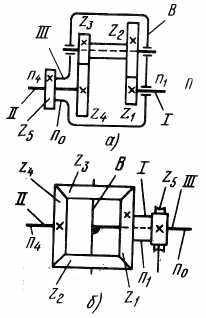

Рис. 2 Дифференциальные механизмы

а) с цилиндрическими зубчатыми колесами

б) с коническими зубчатыми колесами

где: В – водило;

z1 и z4 – центральные колеса;

z2 и z3 – сателлиты;

n1 … n4 – частоты вращения звеньев механизма;

В случае, когда центральное колесо z1 неподвижно, то есть n1 = 0, при повороте водила ось сателлитов перемещается в пространстве вокруг центральных колес, сателлиты перекатываются по неподвижному колесу z1 и приводят в движение колесо z4. Переда обладает возможностью передавать движения семью различными способами.

1. вал n1 – ведущий, n4 – неподвижный, водило n0 – ведомое

2. вал n1 – ведомый, n4 – неподвижный, водило n0 – ведущее

3. вал n1 – ведущий, n4 - ведомый, водило n0 – ведущее

4………………………………………………………………..

5………………………………………………………………..

6………………………………………………………………..

7………………………………………………………………..

В случае, когда вращается вал I и водило В (вал II), на выходном валу II получается сумма двух движений.

Для определения частоты вращения валов планетарной передачи используют формулу Виллиса:

(n1 – n0) / (n4 – n0) = [(z2z4) (-1)m ] / (z1z3)

где: m – число наружных зацеплений (в данном случае m = 2)

суммарная частота вращения будет:

n4 = n0 (1 – [(z1z3) / (z2z4)]) ± n1 (z1z2) / (z2z4)

± - означает и зависит от направлений суммарных движений.

В дифференциалах общее передаточное число получается очень малым,

i III - II = 1/26 , механизмы компактны по размерам и массе.

Наибольшее применение дифференциальные механизмы получили в приводах расточных и зубообрабатывающих станков, где необходимо суммировать движения.